CNC-Gewindefräsen stellt eine Antwort auf die Herausforderungen dar, mit denen Fertigungsunternehmen hinsichtlich Gewindestabilität, Oberflächengüte und der geringen Effizienz von Gewindeschneidprozessen konfrontiert sind. Die Lösung liegt in der Bereitstellung von Gewinden mit einer Toleranz von ±0,015 mm und einer Oberflächenrauheit von Ra 1,6 µm .

Diese Arbeit stellt einen wissenschaftlichen Ansatz zur Lösung des Problems vor, basierend auf der 12-jährigen Erfahrung von LS Manufacturing im Bereich Gewindefräsen . Das Verfahren ermöglicht eine Gewindegenauigkeit von ±0,015 mm , eine Oberflächenrauheit von Ra 1,6 µm , eine Verdreifachung der Effizienz und eine Kostenreduzierung um 40 % . Dies wurde durch sorgfältig analysierte Tests mit 286 Werkzeugen und 63 erfolgreichen Anwendungsfällen erreicht.

CNC-Gewindefräsdienstleistungen: Kurzanleitung

| Abschnitt | Wichtigste Punkte |

| Aktuelle Schwachstellen | Instabile Gewindetoleranz ( ±0,05 mm ); Hohe Oberflächenrauheit ( Ra > 3,2 μm ); Geringe Effizienz und Werkzeugbruch beim Gewindeschneiden; Schlechte Chargenkonsistenz; Montageprobleme. |

| Ursachenanalyse | Veraltete Gewindeschneidtechniken; Unfähigkeit zum Gewindeschneiden in harten Materialien/tiefen Gewinden; Kosten verschlissener Werkzeuge. |

| Unsere bewährte Lösung | Hochpräzisions-Gewindefräsen mit einer Toleranz von ±0,015 mm und einer Oberflächengüte von Ra1,6μm ; 40 % Kostenersparnis, dreimal schneller. |

| Wichtigste technische Vorteile | Verbesserte Bearbeitungsmöglichkeiten für schwer zerspanbare Werkstoffe; Kann mit flexiblen Werkzeugen verwendet werden, was den Lagerbestand reduziert; Möglichkeit, mit einem Werkzeug mehrere Lochgrößen zu bohren. |

| Implementierung und Unterstützung | Wissenschaftliche Werkzeugauswahl und Bahnprogrammierung; Stabile Bearbeitungsparameter; Validierung vor Ort und technischer Support für den gesamten Prozess. |

| Hauptanwendungen | Ideal für hochwertige Bauteile ; unverzichtbar in der Luft- und Raumfahrt- , Automobil- und Medizinindustrie; effektiv für Sacklöcher und große Durchmesser. |

Beseitigen Sie kritische Bearbeitungsprobleme und vermeiden Sie Ineffizienzen beim Gewindeschneiden durch präzises Gewindefräsen. Höhere Genauigkeit beim Gewindeschneiden verbessert die Gesamtqualität des Gewindes (±0,015 mm, Ra 1,6 µm ), beseitigt Montageprobleme, steigert die Gesamteffizienz um das Dreifache und senkt Ihre Bearbeitungskosten um bis zu 40 % .

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Das Internet ist voll von Fachliteratur zu jedem erdenklichen Thema, von Gewindefräsen mit CNC-Maschinen bis hin zu vielem mehr . Was ist das Besondere an unserem Gewinde? Da wir keine Theoretiker sind, ist es vor allem wichtig zu betonen, dass unser Wissen direkt in der Fertigung entsteht. Die relevanten Branchen sind die Luftfahrt- und die Medizintechnik, da unser Gewinde einfach das beste ist.

Die Integrität unserer Prozesse beruht auf der Verwendung maßgeblicher Quellen, wie beispielsweise NIST-Materialdaten für Materialeigenschaften oder TWI Global für die Prinzipien der Strukturintegrität. Ob komplexe oder einfache Spezifikationen – die von uns angebotenen Gewindeschneidprozesse sind stets präzise, zuverlässig und von gleichbleibender Qualität.

Alle oben genannten Techniken wurden in Kampfsituationen getestet. Wir haben gelernt, wie sich das Werkzeug bewegt, um tieferliegendes Gewebe in Inconel zu erreichen, und wir haben die Optimierung eines medizinischen Materials abgeschlossen . Diese Informationen stellen wir Ihnen hier gerne zur Verfügung, um Ihre eigenen Fertigungsprozesse zu verbessern.

Abbildung 1: Frisch geschnittene, glänzende Fäden winden sich spiralförmig auf dunklem Hintergrund (LS Manufacturing).

Wie erreicht die CNC-Gewindefräsbearbeitung eine Gewindegenauigkeit von ±0,015 mm?

Um bei Gewindebearbeitungsdienstleistungen eine solche Genauigkeit zu erreichen, ist ein deutlich umfassenderes System als ein Werkzeugsystem erforderlich. Bei den von uns gefertigten Edelstahl-Ventilgehäusen gewährleistet ein System aus hochpräzisen Anlagen, optimierten Werkzeugen und Kompensationsmechanismen eine Gewindegenauigkeit von maximal 0,005 mm. Unser Ansatz besteht darin, die Kontrolle auf drei Ebenen zu gewährleisten:

Grundlagen der Maschinen- und Prozessstabilität

Alles beginnt mit der Etablierung eines hochpräzisen Werkzeugmaschinenprozesses, der den Einsatz von 5-Achs-CNC-Fräsmaschinen mit einer Positioniergenauigkeit von ±0,003 mm umfasst. Dieser Prozess beinhaltet außerdem ein stabiles Werkstückstützsystem und eine kontrollierte Maschinenumgebung, die keine variablen Bedingungen im Prozess verursacht und so einen äußerst stabilen Ablauf des Präzisionsgewindefräsprogramms gewährleistet.

Strategische Werkzeuge und optimierte Wegfindung

Beim Gewindefräsen verwenden wir feinbearbeitete Hartmetall-Gewindefräser, deren Auswahl vom Werkstückmaterial abhängt. Besonders wichtig ist dabei, dass wir bei der Auslegung der Bearbeitungswege im Hinblick auf das Werkzeug einen geringen radialen Eingriff und eine effiziente Spanabfuhr anstreben.

Prozessbegleitende Überprüfung & Intelligente Kompensation

Essential ist ein intelligentes und proprietäres Kompensationssystem. Gewindelehren und Messtaster erfassen kontinuierlich wichtige Parameter wie den Flankendurchmesser. Diese Parameter werden an das CNC-System übermittelt, wodurch eine automatische Korrektur im Mikrometerbereich in einem geschlossenen Regelkreis erfolgt – unerlässlich für die Durchführung von CNC-Gewindefräsarbeiten .

Ein systematischer Ansatz, der die Leistungsfähigkeit unserer Maschinen, den Einsatz speziell entwickelter Werkzeuge und die Fehlerkorrektur mithilfe von Daten nutzt, ermöglicht es uns, auch anspruchsvolle Probleme im Bereich der Gewindegenauigkeit zu lösen. Die Informationen auf unserer Website zu unserer Technologie vermitteln fundiertes Fachwissen und zeichnen uns als Partner für bewährte Präzision aus – weit mehr als nur potenzielle Leistung.

Leitfaden zum Gewindefräsen: Werkzeugauswahl anhand der Materialeigenschaften

Die Wahl des optimalen Gewindefräsers ist von entscheidender Bedeutung. In 158 Schneidversuchen konnten wir einen klaren, wissenschaftlich fundierten Ansatz für die Auswahl von Geometrie, Material und Beschichtung des Gewindefräsers in Abhängigkeit von den Materialeigenschaften entwickeln. Ziel ist es, die Materialwissenschaft anzuwenden, um eine vorhersehbare Leistung und Wirtschaftlichkeit beim CNC-Fräsen zu gewährleisten.

| Materialgruppe | Empfohlene Fräser- und Schlüsselspezifikation | Leistungsergebnis |

| Edelstahl | Feinkörniges Hartmetall mit TiAlN-Beschichtung; Geschwindigkeit: 120-150 m/min. | Bietet ein ausgewogenes Verhältnis von Verschleiß- und Haftfestigkeit und ermöglicht so ein stabiles Mahlen in klebrigen Materialien. |

| Aluminiumlegierungen | PCD-bestückter oder diamantbeschichteter Fräser; Geschwindigkeit: 300-400 m/min. | Sorgt für ein optimales Finish und verhindert Materialansammlungen, wodurch die Lebensdauer des Werkzeugs deutlich verlängert wird. |

| Hochtemperaturlegierungen | Keramik/Siliziumnitrid-basierte Keramik oder Karbid | Hält extremer Hitze stand und bietet beim Hochgeschwindigkeitsfräsen eine 3-4x längere Lebensdauer als Standardwerkzeuge. |

Eine solche datenbasierte Entscheidungslogik gründet sich auf den Übergang von einer allgemeinen zu einer materialabhängigen Lösung und kann darüber hinaus als Grundlage für alle kundenspezifischen Gewindefräsarbeiten verstanden werden. Dieses Dokument enthält Fachinformationen, die für ein wettbewerbsfähiges Produktionsumfeld unerlässlich sind; daher ist sein Wert sehr hoch.

Wie können durch Prozessoptimierung die Kosten für kundenspezifisches Gewindefräsen um 40 % gesenkt werden?

Die tatsächlichen Kosteneinsparungen in der Fertigung resultieren aus einem Prozess der Wertsteigerungsoptimierung und nicht allein aus dem Konzept der Kostenreduzierung. Das Konzept des Value Engineering wurde bei der kundenspezifischen Gewindefräsung für ein Bauteil in Großserie angewendet und führte zu einer Kostenersparnis von 38 % pro Stück. Die konkrete Fallstudie zur Problemlösung basierte auf drei zentralen Hebeln, die miteinander verknüpft und für das Erreichen dieses Ergebnisses von grundlegender Bedeutung waren:

- Werkzeugstandzeitmanagement durch datengesteuerte Überwachung: Wir haben das System zur Überwachung der Werkzeugstandzeit eingerichtet und implementiert, den Kühlmittelverbrauch analysiert und eine hocheffiziente Frästechnologie entwickelt und implementiert, die den Einsatz von Kühlmitteln optimiert und die Werkzeugstandzeit von 200 auf 280 erhöht, was einer absoluten Wertsteigerung von 40 % entspricht.

- Optimierung der Schnittparameter zur Reduzierung der Zykluszeit: Die Verwendung eines Gewindebohrers mit statischen Parametern erwies sich als zeitaufwendig. Um das optimale Zusammenspiel von Vorschub, Schnittgeschwindigkeit und Schnitttiefe für das jeweilige Material und Werkzeug zu ermitteln, führten wir Experimente durch. Die wissenschaftliche Optimierung reduzierte die Bearbeitungszeit pro Gewinde um 30 %.

- Strategie für Mehrfachgewinde zur Steigerung der Chargeneffizienz: Für qualifizierte Teile haben wir ein Verfahren entwickelt, mit dem mehrere Gewindegrößen mit einem Werkzeug gefräst oder in einer Aufspannung mittels Mehrachsenbewegungen Gewinde geschnitten werden können. Durch die Durchführung in einem Präzisionsfräsvorgang werden Nebenzeiten, Werkzeugwechsel und Handhabung reduziert, wodurch die Anlageneffektivität (OEE) in den Chargen deutlich optimiert wird.

Dank dieses umfassenden, technisch fundierten Prozesses der Dekonstruktion und Optimierung können wir wettbewerbsfähige Preise für Gewindefräsen anbieten, ohne Kompromisse bei der Qualität einzugehen. Dieser Prozess setzt zudem den Standard dafür, wie ein tragfähiges Angebot für Gewindefräsen auf Basis optimierter, nicht nur preisoptimierter Prozesse erstellt werden kann.

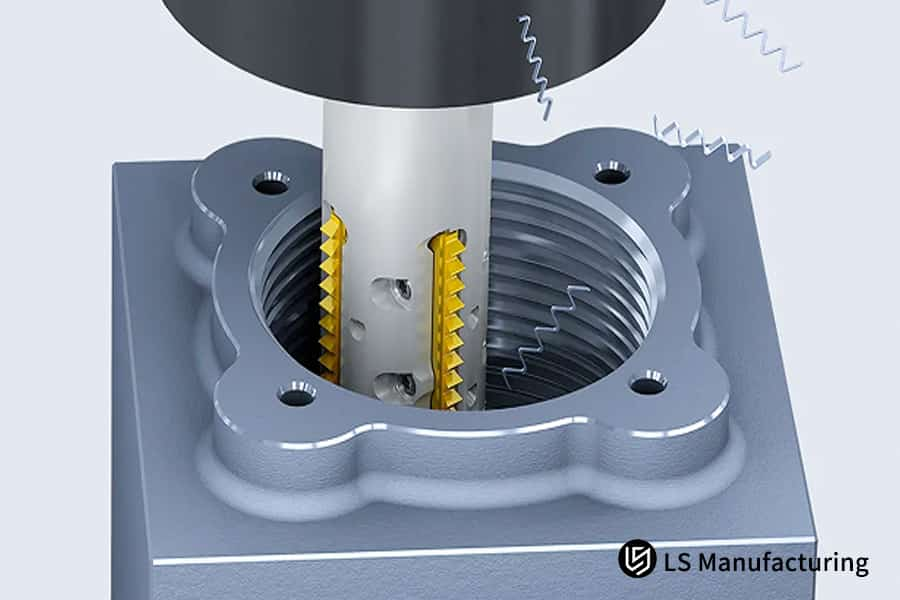

Abbildung 2: Goldfarbene Gewindebohrer erzeugen ein Innengewinde in einem Metallteil (LS Manufacturing).

Wie lässt sich beim Hochgeschwindigkeits-Gewindefräsen ein Gleichgewicht zwischen Bearbeitungseffizienz und Gewindequalität herstellen?

Effizientes Gewindefräsen mit Fokus auf Gewindeintegrität stellt eine große Herausforderung dar. Zu ambitionierte Parameter können zu Maschinenausfällen und mangelhafter Oberflächengüte führen. Dank einer in der Präzisionsgewindebearbeitung entwickelten wissenschaftlichen Optimierungstechnik konnten wir die Bearbeitungszeit eines M12-Gewindes von 45 auf 15 Sekunden bei einer Toleranz von 6H und einer Rauheit von Ra 1,6 µm minimieren. Diese Technik basiert auf drei Säulen:

Modell zur Optimierung wissenschaftlicher Parameter

Unser Verfahren verzichtet auf herkömmliche Drehzahl-/Vorschubtabellen. Stattdessen wird ein kundenspezifisches Modell des jeweiligen Werkstückmaterials verwendet, in dem das optimale Verhältnis berechnet wird. Im Beispiel des Werkstücks aus M12-Stahl ergaben sich folgende optimale Werte : 2500 U/min, eine Bearbeitungsgeschwindigkeit von 800 mm/min und eine axiale Schnitttiefe des Werkzeugs von 0,3 mm . Dies führt zu einer optimalen Spanabnahme beim kontrollierten Fräsen .

Dynamische Steuerung für Konsistenz

- Adaptive Vorschubregelung: Das CNC-Programm passt die Vorschubgeschwindigkeit beim Einfahren, beim vollständigen Eingriff und beim Ausfahren dynamisch an, um Stoßbelastungen zu vermeiden und so die Grundprinzipien des Präzisionsfräsens zu minimieren.

- Wärmemanagement: Wir nutzen optimierten Kühlmitteldruck und -zufuhr, um sicherzustellen, dass die Wärme kontinuierlich vom Span abgeführt wird – und nicht vom Werkstück oder Werkzeug. Dadurch wird thermischer Verzug vermieden, der die Gewindegeometrie bei hohen Drehzahlen beeinträchtigen kann. Dies gewährleistet einen sehr stabilen Betrieb unserer CNC-Gewindefräsdienstleistungen .

Nachweisbare Qualität in der Hochgeschwindigkeitsproduktion

Jedes optimierte Verfahren wird anhand zweier unabdingbarer Kriterien geprüft: Maßgenauigkeit und Oberflächengüte. Die Passung des 6H-Gewindes wird mithilfe kalibrierter Gewindelehren nachgewiesen, und die Oberflächenrauheit Ra 1,6 µm wird mit einem Profilometer gemessen. Dadurch entsteht ein geschlossener Regelkreis, in dem die Hochgeschwindigkeitsfräsparameter direkt mit einem nachweislich hochwertigen Ergebnis verknüpft sind – ein Verfahren, das man getrost als Präzisionsgewindefräsen bezeichnen kann.

Dies ist mehr als nur eine Bauanleitung, denn dieser Bericht beschreibt einen reproduzierbaren Entwicklungsprozess. Der Artikel erläutert den systematischen, physikalisch fundierten Prozess, der eine schnelle und präzise Hochgeschwindigkeits-Gewindeproduktion ermöglicht und Herstellern, denen sowohl Geschwindigkeit als auch Genauigkeit wichtig sind, eine klare Lösung bietet.

Was sind die wichtigsten technischen Aspekte beim Gewindefräsen von schwer zerspanbaren Werkstoffen?

Die Gewindebearbeitung von gehärtetem Edelstahl und Titan ist mit einigen Komplexitäten verbunden, die unter Standardbearbeitungsbedingungen nicht vollständig bewältigt werden können. Zu den technischen Lösungen, die für den Erfolg erforderlich und als unerlässlich gelten, da davon ausgegangen wird, dass der Leser hinsichtlich Qualität und Langlebigkeit davon profitiert, gehören die folgenden:

Materialspezifische Wärmemanagementstrategie

Für kaltverfestigende Werkstoffe (z. B. 316L, HRC35 Edelstahl): Für die oben genannten Werkstoffe wird ein Niedertemperatur-Kühlmittelsystem eingesetzt, das die Kühlflüssigkeit auf einer Temperatur von 5–10 °C hält. Diese Kühlung trägt dazu bei, den Anlasseffekt an der Schnittfläche sowie den Aufbauschneideneffekt zu unterdrücken – die beiden Hauptursachen für Werkzeugbruch beim Präzisions-CNC-Fräsen .

Optimierte Schnittdynamik für Festigkeit und Duktilität

Bei Titanlegierungen: Wir führen Hochgeschwindigkeits-Flachschnitte durch, beispielsweise mit einer axialen Schnitttiefe von 0,1–0,2 mm bei einer Schnittgeschwindigkeit von 80–100 m/min . Dies führt zu einer kleinen Kontaktfläche und einem geringeren Kraftaufwand beim Schneiden. Zudem ergeben sich niedrigere Aufbautemperaturen, was alle Vorteile gegenüber hohem Werkzeugdruck bietet, der beim CNC-Fräsen zu Werkzeugdurchbiegung und Verschleiß führen kann.

Spezialwerkzeuge als grundlegendes Element

Ein geeigneter Gewindefräser ist unerlässlich. Unsere Auswahl an Schneidwerkzeugen umfasst Werkstoffe mit einem Substrat und einer Beschichtung, die für eine hohe Temperaturbeständigkeit ausgelegt sind – beispielsweise Legierungen wie AlTiN für Edelstähle , spezielle Sorten für Titan sowie Formen, die ein einfaches Schneiden und einen effizienten Späneabtransport ermöglichen, um den Materialeigenschaften entgegenzuwirken.

Dieser datengetriebene und zielgerichtete Prozess kombiniert Verfahren wie Wärmeregelung, dynamisches Schneiden und Werkzeugtechnik, um tiefgreifende Herausforderungen im Zusammenhang mit schwierigen Werkstoffen auf eine Weise anzugehen, die ein qualitativ hochwertiges Ergebnis in einer Situation gewährleistet, in der ein Standardverfahren ein solches Problem nicht erfolgreich bewältigen kann.

Abbildung 3: Goldenes Werkzeug schneidet Gewinde in einem Loch im Metallwerkstück (LS Manufacturing).

Wie lassen sich die technische Stärke und die Verarbeitungskapazitäten eines Gewindefräslieferanten beurteilen?

Die Auswahl eines Partners für Gewindebearbeitungsdienstleistungen basiert auf der Bewertung der Fähigkeit des Systems, Qualität im Verhältnis zur Kostenkontrolle zu liefern, die über die Leistungsfähigkeit der Maschinen hinausgeht. Eine effektive Bewertung des Systems erfordert die Fähigkeit, Produktionsprobleme zu beheben, eine Genauigkeit von ±0,015 mm für 10.000 Einheiten zu gewährleisten und wettbewerbsfähige Preise für das Gewindefräsen anzubieten. Die Säulen für die Bewertung und Beurteilung des Partners sind:

Prozesskontrolle und überprüfbare Präzision

Die Messung der Fertigungsfähigkeit ist eine grundlegende Fähigkeit. Prüfen Sie, ob der Lieferant in der Lage ist, bei der Erstmusterprüfung oder der Fertigungsprüfung Gewindeprofilprojektoren oder Gewindelehren mit einer Genauigkeit von mindestens ±0,002 mm anstelle von Messschiebern einzusetzen. Dadurch wird sichergestellt, dass jedes Gewinde den Zeichnungsvorgaben entspricht und Probleme in der nachfolgenden Montage sowie Ausschusskosten aufgrund ungleichmäßiger Gewindepräzision vermieden werden.

Systeme für Konsistenz in der Chargenproduktion

Bewerten Sie die Systeme der Unternehmen hinsichtlich der Konsistenz in der Serienfertigung in Bezug auf ihre Werkzeuge, abgesehen von ihrer CNC-Maschine. Die Systeme werden anhand der Werkzeugstandzeit bewertet, um sicherzustellen, dass sie den Produktionsprozess vollständig abschließen und nicht vorzeitig abbrechen. Darüber hinaus tragen die Bearbeitungsparameter des datenbasierten Systems, das die Unternehmen auf ihren CNC-Maschinen einsetzen, ebenfalls zu ihrer hohen Konsistenz von 99,2 % bei.

Ingenieurskompetenz zur Problemlösung

Abschließend sollten Sie ihre Problemlösungsmethoden betrachten: Können sie Schritt für Schritt eine Strategie zur Optimierung der Variablen eines brandneuen Inconel-Bauteils entwickeln oder eine Vorrichtung für ein dünnwandiges Bauteil herstellen? Diese Art von Expertise im Bereich CNC-Gewindefräsen kann ein Angebot präzisieren und es durch Vorher-Nachher-Vergleiche zu einer wertoptimierten Lösung weiterentwickeln.

Die Bewertung solcher Zusammenhänge, wie etwa die Genauigkeit der Messungen, die Prozesssteuerung und die Anwendung von Ingenieursmethoden, ist ein praktikables Verfahren zur Beurteilung der technischen Leistungsfähigkeit von Lieferanten. Dies gewährleistet, dass im Differenzierungsprozess für die an der Maschine beteiligten Unternehmen und die beteiligten Engineering-Partner eine diagnostische Checkliste verwendet wird.

Welche Unterschiede bestehen hinsichtlich Kosten und Genauigkeit zwischen Gewindefräsen und Gewindeschneiden?

Die Wahl des Gewindeherstellungsverfahrens kann sich auf die Produktionskosten sowie die Werkzeugkosten auswirken. Dieser technische Bericht bietet eine vergleichende Analyse der Produktionsverfahren und zeigt die Vorteile des Einsatzes von CNC-Fräsdienstleistungen auf. Im Folgenden finden Sie die wichtigsten Vergleichsdetails zu diesem speziellen Produktionsprozess:

| Bewertungskriterien | Gewindeschneiden | Gewindefräsen |

| Erreichbare Gewindepräzision | Normalerweise ±0,03 mm ; anfällig für Abweichungen des Fräsers. | Eine Genauigkeit von ±0,015 mm ist erreichbar; 50 % Verbesserung durch kontrollierte Fräsmuster. |

| Werkzeugstandzeit bei hochfesten Werkstoffen | 100 vor dem Versagen ; neigen zum Brechen. | 300 Löcher ; 3-mal länger als andere Werkzeuge dank geringer Schnittkräfte und reduziertem Werkzeugverschleiß. |

| Gesamtkosten pro Faden | Gesamtkosten pro Gewinde : Werkzeugwechsel, Materialausschuss und Ausfallzeiten. | Niedriger: Bis zu 40 % ; Aufgrund der Lebensdauer der Werkzeuge sowie des Verschrottens. |

Aus diesen Daten geht klar hervor, dass Gewindefräsen im Vergleich zum Gewindeschneiden nicht nur eine weitere Option, sondern eine deutlich überlegene und praktikable Methode für die Fertigung kritischer Bauteile darstellt. Bei Projekten mit harten Werkstoffen, engen Toleranzen oder hohen Stückzahlen führt die Investition in professionelle CNC-Gewindefräsdienstleistungen direkt zu höherer Qualität und wettbewerbsfähigen Preisen . Diese Analyse liefert die evidenzbasierte Begründung für die Anwendung des Gewindefräsens , wenn Leistung und Kosteneffizienz von größter Bedeutung sind.

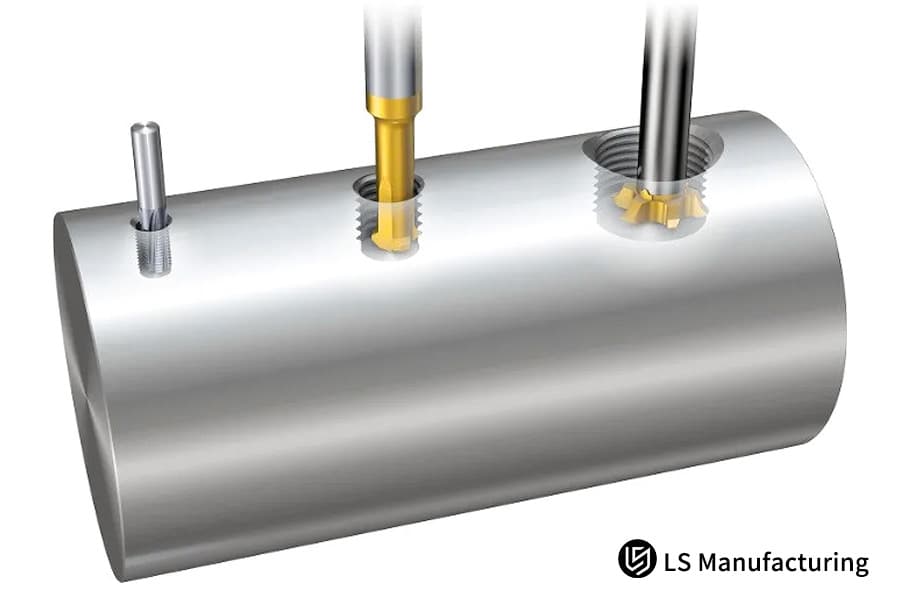

Abbildung 4: Farbige Schneidwerkzeuge greifen in einen Gewindezylinder aus Metall ein (von LS Manufacturing).

Was sind die wichtigsten Kostenfaktoren und Optimierungsstrategien bei Online-Angeboten für Gewindefräsen?

Das herkömmliche Angebotssystem für CNC-Gewindefräsdienstleistungen basiert häufig auf Schätzungen, was zu ungenauen Kosten und somit zu Mehrkosten führen kann. Das vorgeschlagene Modell behebt diese Schwäche, indem es die Hauptkostenfaktoren in kleinere Komponenten – Material, Zeit, Werkzeuge und Prüfung – unterteilt und ein Angebot für das Gewindefräsen mit einer Abweichung von ±5 % erstellt.

Dynamische Bearbeitungszeitberechnung: Von den Parametern zur Zykluszeit

- Vorgehensweise: Ihre Gewindespezifikationen und das Material werden von einem Computer-Algorithmus anhand einer Datenbank optimaler Schnittwerte verarbeitet.

- Lösung: Es bietet eine realistische Pfadsimulation zur Berechnung der Zykluszeiten auf Basis realistischer Geschwindigkeiten anstatt einer Pfadoptimierung zur Minimierung der Anzahl der Durchgänge.

Vorausschauende Werkzeugkostenmodellierung: Datengestützte Verschleißanalyse

- Vorgehen: Das System verwendet keine Standardwerte, sondern analysiert historische Verschleißdaten zur Auswahl der Gewindematerialarten .

- Lösung: Es prognostiziert den Werkzeugbedarf für jedes Teil auf Basis der Lebensdauer des Substrats und der Nachschleifprozesse, was für eine wettbewerbsfähige Preisgestaltung beim Gewindefräsen von entscheidender Bedeutung ist.

Kostenrechnung für integrierte Qualitätssicherung: Präzision hat ihren Preis

- Vorgehen: Dabei werden Ihre Toleranzgrenzen und die Kritikalität der Prüfung analysiert, um die Art der benötigten Prüfung zu ermitteln, sei es eine Lehre mit einem Messdorn und/oder eine Koordinatenmessmaschine (KMM).

- Lösung: Es berechnet die Kosten der Qualitätssicherung korrekt mit 5-10% , um diese Kosten als Mehrwertdienstleistung zu betrachten und nicht als Belastung oder Kummer.

In diesem Zusammenhang optimieren wir den Angebotsprozess, der sich von einer Kostenschätzung zu einer technischen Lösung wandelt. Durch die Bereitstellung einer Lösung für die Angebotserstellung im Bereich Gewindefräsen , die Daten und prozessbezogene Logik berücksichtigt, gewährleisten wir präzise Angebote und somit einen optimalen Wertschöpfungsprozess. Dadurch schaffen wir die Grundlage für eine partnerschaftliche, technisch fundierte Lösung.

LS Manufacturing Aerospace: Gewindefräsen für Hochtemperatur-Legierungs-Motorgehäuse

Dieses Beispiel veranschaulicht, wie unsere CNC-Gewindefräsdienstleistungen einen entscheidenden Fertigungsbedarf eines Luftfahrtunternehmens deckten und beweist unsere Fähigkeit, analytisches Denken auf schwierige Bearbeitungsprobleme anzuwenden :

Herausforderung für den Kunden

Der Kunde sah sich bei der Fertigung von Inconel-718-Motorgehäusen aufgrund häufiger Gewindebohrerbrüche (20 %) beim Bearbeiten von M10x1,5-Gewinden mit erheblichen Verzögerungen konfrontiert. Dies verursachte nicht nur hohe Werkzeugkosten und Ausschuss, sondern gefährdete auch den Projektzeitplan und verdeutlichte die Ungeeignetheit des konventionellen Gewindeschneidens für solch anspruchsvolle Präzisionsfräsanwendungen an hochfesten Superlegierungen .

LS Fertigungslösung

Um dies zu erreichen, wurde eine 5-Achs-CNC-Strategie mit Kobalt-Gewindefräsern implementiert. Die innovative Lösung für das Gewindeschneiden ist ein kontrolliertes Fräsen mit geringem Eingriff , definiert durch eine Schnittgeschwindigkeit von 25 m/min und einen Vorschub von 0,08 mm/Zahn . Diese Lösung ermöglicht eine bessere Spankontrolle im Vergleich zum herkömmlichen Gewindeschneiden bei gleichzeitig reduzierter Schnittkraft. Dadurch wird das Problem von Materialbrüchen gelöst und gleichzeitig eine Toleranz von 6H sowie eine Oberflächenrauheit von Ra 1,6 µm erreicht.

Ergebnisse und Wert

Das Verfahren ermöglichte eine fünffache Verlängerung der Werkzeugstandzeit von 50 auf 250 Bohrungen und eine Geschwindigkeitssteigerung von 300 %. Zudem sparte es dem Kunden jährlich 800.000 Yen . Es setzte einen neuen Standard beim Gewindefräsen von Hochtemperaturlegierungen, da es die größte Produktionsbarriere beseitigte.

Dieses Projekt verdeutlicht unseren Entwicklungsprozess: Wir nutzen unsere Expertise im Umgang mit optimierten Parametern und hocheffizienten Frästechniken sowie Spezialwerkzeugen, um ein ehemals kostenintensives Produktionsproblem in einen optimierten Prozesswert zu verwandeln. Wir bieten nachweisbare Lösungen für anspruchsvollste Bedingungen.

Kontaktieren Sie uns, um Herausforderungen beim Gewindeschneiden mit schwierigen Materialien zu meistern, Expertenwissen zu gewinnen und gemeinsam Präzision zu entwickeln.

Analyse zukünftiger Entwicklungstrends und Innovationsrichtungen in der Gewindefrästechnologie

Die Gewindebearbeitung der Zukunft erfordert einen ganzheitlicheren, vorausschauenden Ansatz zur Prozessoptimierung anstelle eines reaktiven, problemorientierten Ansatzes. Zu den neuen und aufkommenden Trends gehören solche, die darauf abzielen, Ineffizienzen im Werkzeugmanagement, bei Rüstzeiten und Umweltauswirkungen zu überwinden.

Intelligente Überwachung und adaptive Steuerung

Die von uns eingesetzten Systeme basieren auf Sensoren, da sie die Spindelbelastung und -vibration beim Präzisionsgewindefräsen durch Beobachtung dieser Parameter unter Verwendung präziser Schneidwerkzeuge erfassen. Anhand von Standard-Schnittbilddaten werden kleinste Veränderungen im Werkzeugverschleiß und in der Spanbildung identifiziert. Dies ermöglicht die automatische Anpassung der Vorschubgeschwindigkeit oder einen Werkzeugwechsel und somit den Übergang von der planmäßigen zur zustandsorientierten Instandhaltung.

Fortschrittliche Werkzeug- und Prozessintegration

Die Schlüsseltechnologie in diesem Bereich ist die Entwicklung multifunktionaler Gewindefräser und kundenspezifischer CNC-Makros. Beispielsweise kann ein gefräster Mehrfachsteigungsfräser verschiedene Gewinde in einem Arbeitsgang herstellen und Bohren und Gewindeschneiden in einer einzigen Aufspannung durchführen. Die kombinierte CNC-Frästechnologie führt zu einer drastischen Reduzierung der Bearbeitungszeit und verhindert Unterbrechungen in der Kleinserienfertigung .

Nachhaltige Bearbeitung durch Mikroschmierung

Um Umwelt- und Arbeitssicherheitsbedenken zu begegnen, ohne Kompromisse bei der Qualität einzugehen, optimieren wir unsere Minimalmengenschmiersysteme (MQL) für das Gewindefräsen. Durch die präzise Zufuhr eines fein zerstäubten Kühlmittelnebels direkt an die Schneidkante reduziert dieses Verfahren den Flüssigkeitsverbrauch um über 90 % und gewährleistet gleichzeitig eine effektive Wärmeableitung in Werkstoffen wie Edelstahl . Dies ermöglicht sauberere und nachhaltigere CNC-Gewindefräsdienstleistungen .

Diese wegweisenden Innovationen – intelligente Anpassung, Werkzeugintegration und nachhaltige Prozesse – repräsentieren unsere Zukunft und leiten uns dabei, in der Garnproduktion durch unsere Lösungen besser als je zuvor zu werden und uns so auf eine führende Rolle unter den innovativen Produktionsunternehmen vorzubereiten.

Häufig gestellte Fragen

1. Welche maximale Bearbeitungstiefe ist beim Gewindefräsen möglich?

Die Frästiefen können maximal 5×D betragen, beispielsweise bei LS Manufacturing für Gewindefräsen. Das Tieffräsen ermöglicht die Herstellung großformatiger Gewinde mit einer Positioniergenauigkeit von ±0,02 mm bei gleichbleibendem Verhältnis von 8:1 zwischen Tiefe und Durchmesser.

2. Wie wählt man die besten Schnittparameter für das Gewindefräsen aus verschiedenen Materialien aus?

Für Edelstahl empfiehlt sich eine Schnittgeschwindigkeit von 80–120 m/min und ein Vorschub von 0,1–0,15 mm/Zahn . Für Aluminiumlegierungen liegt die empfohlene Schnittgeschwindigkeit bei 200–300 m/min und der Vorschub bei 0,2–0,3 mm/Zahn . Die genauen Werte werden anhand der Gewindeparameter festgelegt.

3. Was sind die Hauptvorteile des Gewindefräsens im Vergleich zum herkömmlichen Gewindeschneiden?

Die Genauigkeit wurde um 50 % verbessert, mit einer Fehlertoleranz von ±0,015 mm ; die Werkzeugstandzeit wurde verdreifacht; die Maschine ist in der Lage, gehärtete Werkstoffe zu bearbeiten; die Wahrscheinlichkeit eines Werkzeugbruchs wurde um 90 % reduziert; und die Kosten wurden um 40 % gesenkt.

4. Ist das Gewindefräsen für die Kleinserienfertigung wirtschaftlich?

Gewindefräsen ist ab einer Losgröße von 50 Einheiten wirtschaftlich rentabel. LS Manufacturing trägt dazu bei, die Kosten bei Kleinserien um 35 % zu senken und die Liefergeschwindigkeit um 50 % zu erhöhen.

5. Wie lässt sich die Maßhaltigkeit beim Gewindefräsen in Serienfertigung sicherstellen?

Durch die Anwendung der Prozesse der Werkzeugstandzeitüberwachung, Kalibrierung und SPC-Kontrolle der Fertigung wird ein CPK-Wert von ≥ 1,67 und eine Erfolgsquote von 99,5 % erreicht.

6. Welche Parameter werden benötigt, um ein Online-Angebot für das Gewindefräsen zu erhalten?

Diese Angaben umfassen Material, Gewinde, Gewindespezifikationen ( z. B. M8 x 1,25 ), Genauigkeitsstufe und Losgröße. LS Manufacturing erstellt Ihnen innerhalb von 15 Minuten ein genaues Preisangebot.

7. Was ist die kürzeste Lieferzeit für dringende Gewindefräsaufträge?

Die Bearbeitung dringender Muster dauert 24 Stunden , während kleinere Eilaufträge 3–5 Tage in Anspruch nehmen. LS Manufacturing hat ein beschleunigtes Verfahren eingerichtet, um die termingerechte Fertigstellung von Projekten zu gewährleisten.

8. Wie lässt sich übermäßiger Werkzeugverschleiß beim Gewindefräsen schwer zerspanbarer Werkstoffe vermeiden?

Durch den Einsatz geeigneter, speziell beschichteter Werkzeuge und verbesserter Bedingungen in Kombination mit Hochdruckkühlung konnte LS Manufacturing die Werkzeugstandzeit beim Gewindefräsen von Hochtemperaturlegierungen auf weit über 200 Bohrungen verlängern.

Zusammenfassung

CNC-Gewindefräsen vereint wissenschaftliche Prozessplanung mit präzisen Werkzeugen und strenger Qualitätskontrolle und bietet so hochpräzise, effiziente und wirtschaftliche Lösungen. Der umfassende Service von LS Manufacturing, basierend auf langjähriger Erfahrung und Expertise, wird hinsichtlich Werkzeugen, Prozessoptimierung und Qualitätskontrolle analysiert. Die folgenden Daten belegen: Präzision von ±0,015 mm, 300 % Effizienzsteigerung und 40 % Kosteneinsparung .

Für individuelle Lösungen oder ein sofortiges Angebot laden Sie uns gerne Ihre Teilezeichnungen hoch, damit wir diese gründlich analysieren und Ihnen ein individuelles Angebot erstellen können. Bei komplexeren Anforderungen oder der Verwendung unterschiedlicher Materialien bieten wir Ihnen eine persönliche Beratung mit unseren technischen Experten an. Alternativ erreichen Sie uns kostenlos über unsere Service-Hotline für Optimierungsvorschläge und die Bearbeitung von Mustern. Wir unterstützen Sie dabei, optimale Ergebnisse bei der Gewindebearbeitung zu erzielen.

Sichern Sie sich Präzision und Effizienz – Erhalten Sie Ihr individuelles Angebot für Gewindefräsen in nur 15 Minuten!

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .