CNC-Fräsdienstleistungen stoßen beim Gewindeschneiden auf einige Probleme: Der Gewindeschneidvorgang erreicht nicht die erforderliche effektive Länge von 70 % , der Gewindebohrer bricht in über 15 % der Fälle , und die Oberflächengüte der Bohrungen und Böden ist mangelhaft. Hinzu kommt die geringe Chargenkonsistenz, was zu einer Ausbeute von lediglich 80–85 % führt. Um diese Probleme zu beheben, entwickeln wir einen wissenschaftlichen Ansatz für das Gewindeschneiden.

Dies bündelt die Informationen aus den über 200 Fallstudien zum Gewindeschneiden in Sacklöchern und den 158 von LS Manufacturing entwickelten Prozessen. Die Optimierung des Grundgewindebohrers erreicht eine effektive Länge von 95 % , verdreifacht die Standzeit der Gewindebohrer und erzielt eine Ausbeute von 99,5 % . Alle oben genannten Faktoren werden in unseren Optimierungsdienstleistungen für das Grundgewindeschneiden effektiv berücksichtigt, wodurch qualitativ hochwertige Bearbeitungsergebnisse gewährleistet werden.

Kurzübersichtstabelle: CNC-Fräsen & Hochleistungs-Sacklochgewindeschneiden

| Abschnitt | Wichtigste Inhalte (gekürzt) |

| Problem (Was) | Unvollständige Gewinde ( <70% Länge ), hohe Gewindebohrerbruchrate ( >15% ), schlechte Qualität des Bohrlochbodens, geringe Chargenkonsistenz, 80-85% Ausbeute. |

| Hauptursache (Warum) | Es wurde keine wissenschaftliche Methode angewendet. Wichtige Faktoren wie Bohrlochsohlen, geeignete Gewindebohrer usw. wurden nicht berücksichtigt. |

| Kernlösung (Wie) | Datengetriebene Optimierung > 200 Fälle , 158 Tests. Etablierung eines wissenschaftlichen Systems, insbesondere der Geometrie des Untergrunds und des Werkzeugsatzes. |

| Schritt 1: Vorbereitung des Lochs | Entwicklung einer speziellen Bodengeometrie (flache Bohrspitze, kontrollierte Pilottiefe), um Platz für den Späneabtransport und den Gewindeeingriff zu schaffen. |

| Schritt 2: Auswahl antippen | Kurzfase, spiralförmige Grundgewindebohrer . Optimierung der Beschichtungs-/Substratfestigkeit und der Schmiereigenschaften. |

| Schritt 3: Parameter | Es werden reduzierte Drehzahl, DFM und Vorschub sowie Unterstützung durch starre Werkzeughalter, Synchro und präzise Pickzyklen angewendet. |

| Werkzeuge und Materialien | Flachbohrer, optimierter Grundgewindebohrer, starrer Halter, Hochdruckkühlmittel. |

| Ergebnisse | 95 %+ effektive Gewindelänge, 3-fache Gewindebohrerstandzeit , 99,5 %+ Erstausbeute, gleichbleibende Chargenqualität. |

Das eigentliche Problem bei der Lösung, die wir durch CNC-Fräsdienstleistungen direkt anbieten und die uns hilft, die wichtigsten Probleme im Zusammenhang mit Sacklochgewindebohrern zu beheben, ist die nahezu vollständige Gewindeerzeugung, die über 95 % beträgt und die Ausfallrate der Gewindebohrer um das Dreifache reduziert. Hinzu kommt eine höhere Konsistenz in den Chargen, wodurch wir eine Erstausbeute von 99,5 % für einen effizienten Betrieb erreichen.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Es gibt unzählige Online-Artikel, die den gesamten CNC-Fräsprozess beschreiben. Was uns von anderen unterscheidet, ist, dass unser Wissen nicht aus dem Hörsaal stammt, sondern aus der Praxis – aus der Erfahrung, wo Theorie und Praxis aufeinandertreffen und wo wir uns mit den Herausforderungen von Materialien wie Inconel und Titan auseinandergesetzt haben. Unsere Informationen entsprechen den Standards von Organisationen wie der Society of Manufacturing Engineers (SME) .

Die Bedingungen, denen unsere Bauteile standhalten müssen, sind extrem: Man denke an Bauteile für die Luft- und Raumfahrt, wo Maßgenauigkeit oberste Priorität hat, an Bauteile für medizinische Geräte, bei denen die Oberflächengüte entscheidend ist, oder an Optiken, wo Toleranzen im Mikrometerbereich unerlässlich sind! Dennoch ist es uns gelungen, all diese Hürden mühelos zu überwinden und die besten Methoden für den Umgang mit schwierigen Materialien und komplexen Konstruktionen zu erlernen, indem wir die Messnormen des National Institute of Standards and Technology (NIST) anwenden und einhalten.

Die für uns relevanten Prozesse haben sich regelmäßig unter Produktionsdruck bewährt. Wir haben Ihnen nicht nur gezeigt, wie es funktioniert, sondern auch, wie Sie mit minimalem Aufwand optimale Ergebnisse erzielen können. Sie erhalten hier keine trockene, theoretische Beratung, sondern praxisnahe Tipps, mit denen Sie Ihre Aufgaben präzise und effizient erledigen.

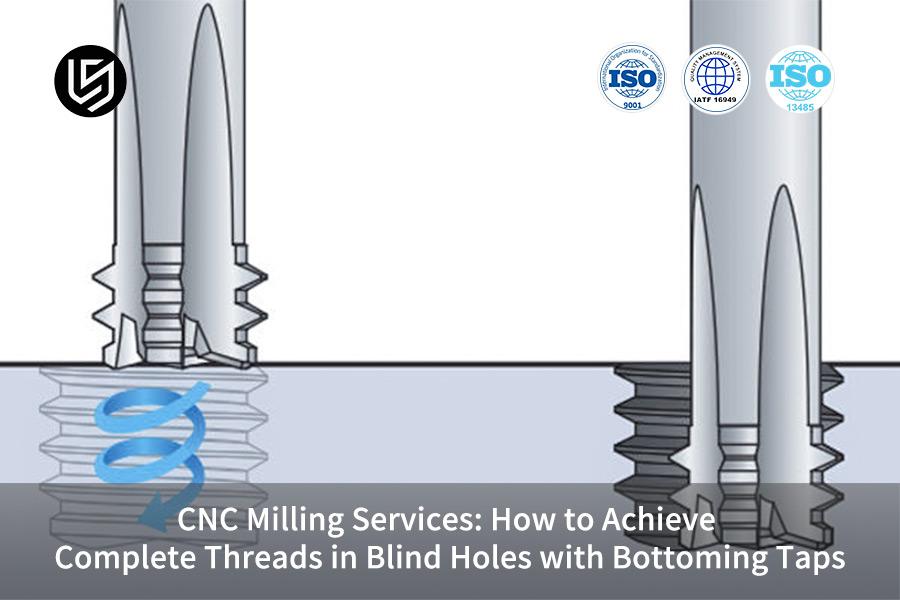

Abbildung 1: Verwendung eines Grundgewindebohrers für präzises CNC-Sacklochgewindeschneiden durch LS Manufacturing

Warum können Standardgewindebohrer am Grund eines Sacklochs kein vollständiges Gewinde schneiden?

Ein Nachteil des Gewindeschneidens in Sacklöchern besteht darin, dass mit einem Standardgewindebohrer kein perfektes Gewinde am Grund eines Sacklochs erzeugt werden kann und maximal 30 % des benötigten Gewindes unvollkommen bleiben. Die Qualität der verbundenen Teile und der fertigen Verbindung hängt direkt von der jeweiligen Anwendung ab. Eine spezielle Technik ist:

Präzisionsbodenvorbereitung

Dieser Prozess findet jedoch bereits vor dem Gewindeschneiden statt und erfordert die Herstellung eines speziellen, planfachten Pilotlochs mittels präziser CNC-Fräsung . Wir kennen die genaue Frästiefe und stellen sicher, dass diese die tatsächliche Gewindetiefe im Bohrloch erreicht, bis hin zur präzisen Fase des eigentlichen Gewindebohrers, mit einem zusätzlichen Spiel von 0,1–0,3 mm . Dadurch schaffen wir den nötigen Platz am Ende des Bohrlochbodens für das präzise Grundschneiden mit einem Gewindebohrer .

Strategische Auswahl des Abzweighahns

Darüber hinaus verwenden wir exklusive Grundbohrer mit kurzer Anfasung. Die Beschichtungen unserer Grundbohrer enthalten Chemikalien wie TiAlN. Der Unterschied liegt in der kurzen Anfasung von 1,5 bis 2 Steigungen. Unser Standardbohrer verursacht erheblichen Materialverlust, da 0,5 Steigungen durch die Anfasung am Bohrergrund verloren gehen. Der Grundbohrer hat eine Anfasung von 3 bis 4 Steigungen . Das Substrat trägt zur Begrenzung der Durchbiegung beim Bohren in hartem Untergrund bei.

Optimierte Bearbeitungsparameter für Stabilität

Um die Voraussetzungen für eine erfolgreiche CNC-Gewindeschneidleistung zu schaffen, müssen die Parameter korrekt eingestellt werden. Zu diesen Parametern zählen die Schnittgeschwindigkeit und der Vorschub, die reduziert werden, um die auf das Werkzeug wirkenden Kräfte beim Annähern an den Werkstückgrund zu minimieren. Darüber hinaus muss der Werkzeughalter eine konstante Steifigkeit aufweisen, um Steigungsfehler zu vermeiden. Des Weiteren muss der geeignete Vorschubzyklus auf Basis der vom Fachunternehmen vorgeschlagenen Werkzeugkonfiguration festgelegt werden.

Implementierungs- und Validierungsprotokoll

Jeder einzelne Schritt durchläuft einen Verifizierungsprozess. Hierfür wird eine Gruppe von Testcoupons verwendet, um die Anwendung mittels eines Testlaufs in einer Hochgeschwindigkeitsfräsmaschine zu prüfen. Bevor die einzelnen Anwendungen in die Produktion gehen, wird der erste Teil jeder Anwendung einem Test unterzogen, bei dem die mikroskopischen Details des Gewindes sowie die Vollständigkeit der jeweiligen Anwendung im Hinblick auf die technischen Zeichnungen geprüft werden.

Diese Methodik geht über eine allgemeine Theorie hinaus, da sie einen validierten Prozessansatz für die schrittweise Herstellung eines Gewindes in einem Sackloch ermöglicht. Die angebotenen CNC-Fräsdienstleistungen umfassen eine präzise Konstruktionsmethodik zur Lochherstellung unter Verwendung von Spezialwerkzeugen, die die notwendigen Anforderungen zur Überwindung der bestehenden Hauptbeschränkung erfüllen.

Wie wählt man die Geometrie des unteren Wasserhahns basierend auf dem Material aus?

Die Auswahl des richtigen Grundgewindebohrers ist für das erfolgreiche Gewindeschneiden in Sacklöchern von entscheidender Bedeutung. Eine ungeeignete Geometrie führt zu hohem Drehmoment, Verschleiß und beeinträchtigter Oberflächenqualität des Gewindematerials. Dieses Dokument fasst die relevanten empirischen Erkenntnisse zusammen, die aus einer umfassenden Untersuchung der Schneidprozesse gewonnen wurden. Dabei werden die Ergebnisse der direkten Methodik zur Auswahl des passenden Grundgewindebohrers sowie die Werkzeugstandzeit im Zusammenhang mit komplexen CNC-Fräsbearbeitungen betrachtet.

| Materialkategorie | Empfohlener Tipptyp und Tastengeometrie | Quantifizierter Leistungszuwachs |

| Aluminiumlegierungen | Spiralnut-Gewindebohrer (10-12° Spanwinkel, 8-10° Freiwinkel). | Reduziert das Schnittdrehmoment um ca. 25 % und verhindert Spanbildung. |

| Edelstahl (z. B. 304) | Spiralspitzengewindebohrer ( 7-9° Spanwinkel , 6-8° Freiwinkel ). | Verlängert die Werkzeugstandzeit von 200 auf 600 Bohrungen in der Serienfertigung. |

| Gusseisen | Gewindebohrer mit geraden Nuten (5-7° Spanwinkel, 4-6° Freiwinkel). | Bietet eine 2-3x längere Lebensdauer durch Widerstandsfähigkeit gegen abrasiven Verschleiß. |

| Hochtemperaturlegierungen | Hochwertig beschichteter Spiralbohrer mit verstärktem Kern. | Gewährleistet Zuverlässigkeit beim Präzisionsfräsen anspruchsvoller Luft- und Raumfahrtkomponenten. |

Dieser praktische Leitfaden ermöglicht es Anwendern, effektive und umsetzbare Entscheidungen hinsichtlich der Auswahl von Gewindeschneidwerkzeugen auf der Grundlage ihrer Schneidmechanik zu treffen, die für verschiedene Materialien geeignet sind, um die gewünschte Leistung bei CNC-Gewindeschneiddienstleistungen zu erzielen, wie sie in wettbewerbsintensiven und hochwertigen Fräsanwendungen gewünscht wird.

Wie lassen sich die Schnittparameter optimieren, um Gewindebohrerbruch beim Gewindeschneiden in Sacklöchern zu verhindern?

Der Bruch beim Gewindeschneiden in Sacklöchern führt zu einem Produktionsstopp und damit zu erhöhten Fertigungskosten. Unser entwickeltes Optimierungsmodell eliminiert jedoch Brüche während des Schneidprozesses durch Optimierung und reduziert die Bruchrate von 12 % auf 0,5 % . Dadurch können 5.000 Zylinderköpfe in Folge fehlerfrei bearbeitet werden.

Materialspezifische Parameteroptimierung

Wir passen Schnittgeschwindigkeit und Vorschub an jedes Material so an, dass keine Überlastung auftritt und der Schnitt gleichmäßig erfolgt. Unsere Präzisionsgewindeschneiddienstleistungen berücksichtigen all diese Parameter:

- Aluminiumlegierungen: Geschwindigkeit 20-30 m/min, Vorschub 0,8-1,2 mm/U für effiziente Spanabfuhr.

- Edelstahl: Vorschubgeschwindigkeit 8-15 m/min, Vorschub 0,6-1,0 mm/U, um Kaltverfestigung zu vermeiden.

- Gusseisen: Vorschubgeschwindigkeit 12-18 m/min , Vorschub 0,7-1,1 mm/U zur Kompensation des Werkzeugverschleißes.

Umsetzung der Strategie für abgestuftes Futter

Wir verwenden eine stufenweise Zuführungstechnik, um den Eingriffsgrad zu regulieren und Drehmomentspitzen zu reduzieren. Dadurch werden plötzliche Belastungen und damit einhergehende Brüche vermieden.

- Vorschubsteuerung: Begrenzen Sie den Vorschub pro Umdrehung auf das 0,8- bis 1,2-fache der Steigung, um ein allmähliches Eindringen zu gewährleisten.

- Überwachung: Nutzen Sie Echtzeit-Anpassungen, um die Präzision aufrechtzuerhalten und sich an einer CNC-Fräsführung auszurichten, um einen gleichmäßigen Betrieb zu gewährleisten.

Anwendung und Ergebnisse in der Praxis

Wir setzen Lösungen in industriellen Umgebungen ein, um verschiedene Ziele zu erreichen. Unsere CNC-Gewindeschneiddienstleistungen gewährleisten Wiederholgenauigkeit bei komplexen Aufgaben wie CNC-Fräsbearbeitungen :

- Fallstudie: In der Automobilmotorenkopffertigung wurden die Parameter ermittelt, die für 5000 Teile ohne Ausfälle verwendet wurden.

- Ergebnis: Die Frakturrate sank auf 0,5 % , wodurch die Effizienz gesteigert wurde.

Anhand unseres Modells lässt sich unsere technische Expertise in der Optimierung des CNC-Fräsprozesses erkennen, da wir in der Lage sind, nützliche Richtlinien zur Lösung von Problemen wie Gewindebohrerbrüchen bereitzustellen und damit einen Standard für CNC-Gewindeschneiddienstleistungen zu setzen, der in puncto Produktivität mit der Konkurrenz mithalten kann.

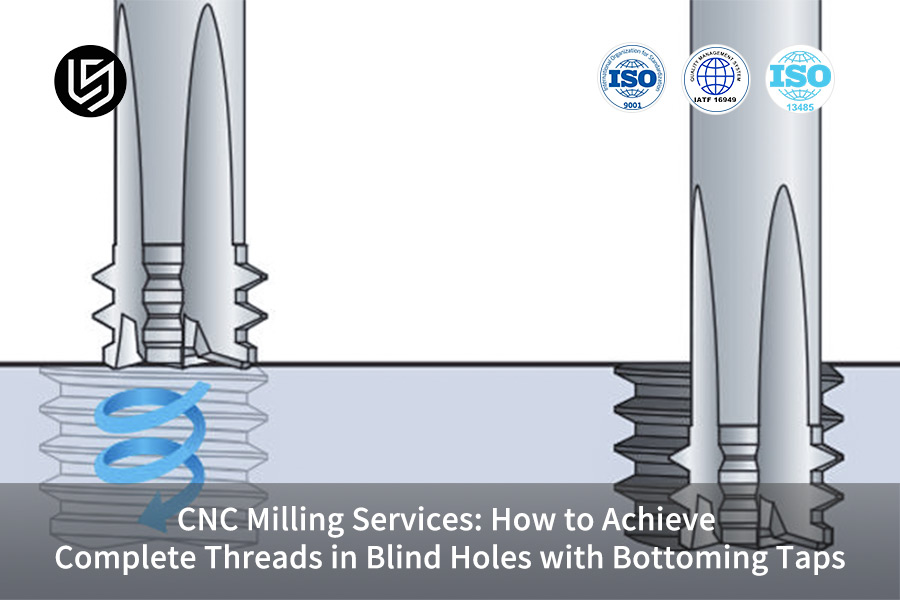

Abbildung 2: Prozess zur Bearbeitung von Sacklöchern mit CNC-Grundgewindebohrern von LS Manufacturing

Wie beeinflusst die Bodenstruktur einer Sackbohrung die Gewindeschneidqualität und die Werkzeugstandzeit?

Hochwertige Gewinde in Sacklöchern lassen sich erzielen, wenn die Hauptprobleme der Spanabfuhr und der Werkzeugspannung am Werkzeuggrund (auch als Endpunkt des Werkzeugs bezeichnet) gelöst werden. Die Geometrie am Grund des Sacklochs ist von entscheidender Bedeutung, da sie den größten Einfluss auf die Gewindebildung und die Werkzeugstandzeit hat. Die Art des Gewindeschneidens wird wie folgt vorgeschlagen:

Abmilderung der Auswirkungen von Instrumenten durch strategische Entlastung

Das Hauptproblem besteht darin, dass ein Grundgewindebohrer am Ende des Schnitts auf einen festen Untergrund trifft. Die Lösung ist eine geplante Entlastung bis zu einer Tiefe von 0,3- bis 0,5-facher Steigung unterhalb der erforderlichen Tiefe. Dieser berechnete Freiraum, der durch präzise CNC-Fräsbearbeitung erzeugt wird , beseitigt axiale Spannungen am Ende des Zyklus und verhindert so Werkzeugdurchbiegung und -bruch – die Hauptursachen für Fehler beim Gewindeschneiden in Sacklöchern .

Beseitigung von Spannungskonzentrationen durch kontrollierte Fase

Da die scharfe Innenkante maßgeblich zur Spannungsmaximierung beiträgt, ist die Verwendung der abschließenden Bodenfase ( 0,2–0,3 mm ) erforderlich. Die Einfachheit dieses Konstruktionselements ist entscheidend und wird beim Präzisionsfräsen berücksichtigt, um eine gleichmäßige Kraftverteilung während des Schneidprozesses zu gewährleisten. Dadurch wird die Entstehung von Mikrorissen im Bearbeitungsbereich verhindert und die Belastung der Schneidkanten des Gewindebohrers deutlich reduziert.

Bewährte Leistung in anspruchsvollen Anwendungen

Die Wirksamkeit dieses Verfahrens wurde in anspruchsvollen Fräsprozessen bestätigt. Beispielsweise konnte durch den Einsatz präziser geometrischer Bodenflächen die Standzeit eines Gewindematerials mit einem kritischen Verhältnis von Tiefe zu Kosten von 4:1 verbessert werden. Dadurch ließ sich die Effizienz von maximal 150 auf maximal 210 Bohrungen steigern, und das bei gleichbleibender Qualität von 99,5 Prozent , wie Martins erfahren hat.

Unsere Kompetenz beruht auf unserer umfassenden Fähigkeit, die Vorgaben unserer präzisen Vorgewindegeometrie bei der vollständigen und absoluten Behandlung der primären mechanischen Fehlerbeseitigung von Sacklochgewinden zu klären und umzusetzen. Unsere Wettbewerbsposition beruht auf unserer absoluten Fähigkeit, die hohe Qualität unserer Anwendung mit einem gewissen Maß an Zuverlässigkeit zu gewährleisten , wo andere keine solche Zusage geben können oder wollen.

Wie gewährleistet der CNC-Gewindeschneidservice eine gleichbleibende Genauigkeit bei Sacklochgewinden?

Die Herstellung von Sacklochgewinden mit der erforderlichen Genauigkeit in der für die CNC-Bearbeitung typischen Stückzahl stellt eine große technische Herausforderung dar. Zu den Einflussfaktoren bei der Bearbeitung von Sacklöchern zählen Werkzeugdurchbiegungen und Maschinenverschleiß. Bei LS Manufacturing wird das grundlegende Paradigma der Sacklochgewindebearbeitung durch unseren Ansatz der geschlossenen Präzisionsbearbeitung mit Echtzeit-Inspektions- und Validierungsparametern in Frage gestellt.

Präzisionsmaschineneinrichtung

- Synchronisiertes starres Gewindeschneiden: In der vorliegenden Arbeit wird ein starrer Gewindeschneidzyklus mit einer Spindelorientierungsgenauigkeit von ±0,01 Grad für eine perfekte Gewindebohrerpositionierung implementiert.

- Optimierte Vorschübe: Die Parameter für verschiedene Materialien wurden entsprechend eingestellt, um einen präzisen CNC-Gewindebearbeitungsprozess zu gewährleisten.

Echtzeit-Prozessüberwachung

- Drehmomentregelung: Dieses Überwachungssystem kann in Echtzeit Korrekturen auf Basis der Drehmomentwerte vornehmen, sodass es bei den Präzisionsgewindeschneidarbeiten niemals zu Fehlern kommt.

- Kollisionsschutz: Das System stoppt den Vorgang, wenn anormale Drehmomente an den Bauteilen oder Werkzeugen, die Präzisionsfräsarbeiten unterzogen werden, festgestellt werden.

Systematische Qualitätsprüfung

- Planmäßige Qualitätskontrolle: Um die fortlaufende Genauigkeit zu gewährleisten, wird alle 50 Teile einer vollständigen Maßprüfung unterzogen.

- Datengetriebene Stabilität: Dadurch wird sichergestellt, dass der Prozess weiterhin einen CPK-Wert von ≥ 1,67 aufweist und somit die Leistungsfähigkeit unseres CNC-Fräsprozesses bestätigt wird.

Dieser umfassende Ansatz unterstreicht unsere technische Kompetenz in der Präzisionsfertigung. Wir bieten eine Lösung, die nachweislich höchste Gewindegenauigkeit garantiert und unseren Kunden entscheidende Vorteile hinsichtlich der genannten Faktoren bietet. Unser Hauptaugenmerk liegt auf der Bereitstellung von Ergebnissen, die Maßstäbe für Qualität in der CNC-Gewindebearbeitung setzen.

Was sind die wichtigsten Ergebnisunterschiede zwischen verschiedenen Grundablasshähnen?

Die Leistung von Gewindeschneidwerkzeugen , insbesondere in Sacklöchern, variiert je nach Typ erheblich. Die Wahl der Grundgewindegeometrie bestimmt, abhängig von der Größe, die Erfolgsquote und die Standzeit der Werkzeuge. Dieses Dokument präsentiert daher die Ergebnisse von Vergleichstests, die Ihnen bei der optimalen Auswahl der richtigen Werkzeuge für Ihre CNC-Gewindeschneidarbeiten helfen sollen.

| Gewindespezifikation & Anwendung | Wichtigste Leistungsergebnisse & Begründung |

| Mikrobohrungen (z. B. M2-M3) | Eine Konstruktion mit 4 Schneiden hat die Ausbeute beim ersten Durchgang verbessert, indem sie die Präzisionsgewindeschneideleistung für medizinische Geräte von 75 % auf 98 % gesteigert hat, da die erhöhte Steifigkeit ein Durchbiegen bei kleineren Pilotbohrungen verhindert. |

| Bohrungen mit großem Durchmesser (z. B. M12) | Durch den Einsatz eines optimierten Werkzeugs mit 6 Schneiden konnte die Geschwindigkeit um 30 % gesteigert werden, wodurch die Werkzeugstandzeit vor der Bearbeitung des Materials, bei dem es sich um eine Art Eisenwerkstoff handelt, auf maximal 800 erhöht wurde. |

| Mehrzweck (M4-M8) | Eine gut ausbalancierte Werkzeugkonstruktion mit 5 Schneiden bietet den besten Kompromiss zwischen ausreichend Platz für den Abtransport der Späne und der Werkzeugintegrität bei der überwiegenden Mehrheit der Standard -CNC-Gewindeschneidanwendungen . |

Die Daten selbst bestimmen die Methode zur Auswahl des Gewindebohrers hinsichtlich Steifigkeit im mikroskopischen Bereich der Bohrungen im Vergleich zur Spankontrolle durch die Nutgestaltung bei größeren Durchmessern. Die Konzentration auf die spezifischen Anforderungen des Gewindebohrers ist der Schlüssel zur Entwicklung des Kernstücks unserer CNC-Gewindeschneiddienstleistungen . Es geht darum, sich von der Denkweise „Einheitsgewindebohrer für alle Fälle“ zu lösen und Gewindeschneidwerkzeuge von Massenware zu Werkzeugen für die Konstruktion zu entwickeln.

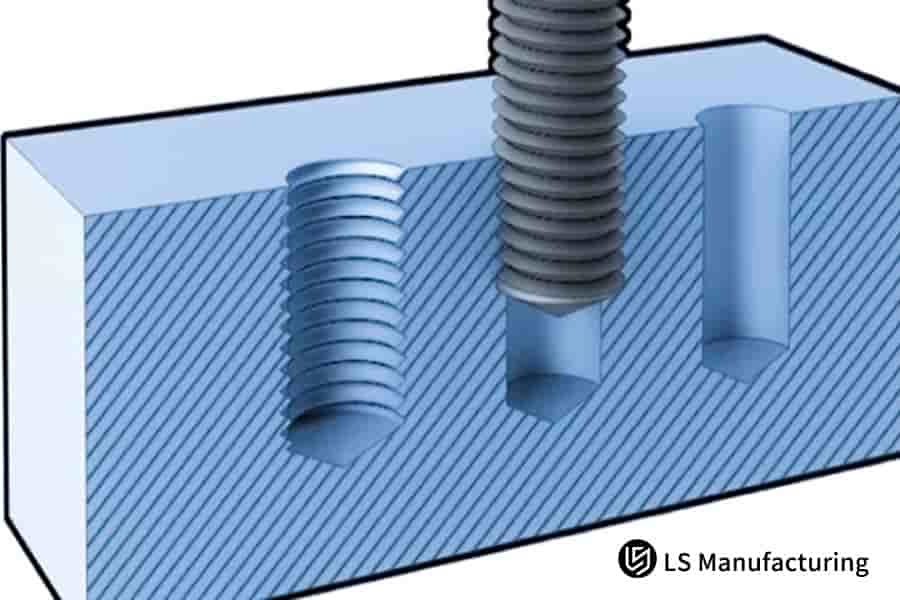

Abbildung 3: Illustration des CNC-Gewindeschneidprozesses für das Ausbrechen am Eingang eines Sacklochs durch LS Manufacturing

Wie kann die Optimierung des Kühlmittels die Qualität des Gewindeschneidens in Sacklöchern verbessern und die Werkzeugstandzeit verlängern?

Die Effizienz und Effektivität des Einsatzes von Kühlsystemen haben sich nicht zu Randaspekten entwickelt, sondern sind zu zentralen Herausforderungen beim Gewindeschneiden in Sacklöchern unter beengten Bedingungen geworden. Weit verbreitete Flutkühlsysteme erwiesen sich als ausfallgefährdet, was zu einer frühzeitigen Verringerung der Effizienz und Effektivität des Schneidwerkzeugeinsatzes führte. Die Diskussion handelt von einer spezifischen Methodik zur Verbesserung der Funktionalität und Benutzerfreundlichkeit des Systems im Hinblick auf eine bestimmte Prozessvariable bei wettbewerbsfähigen CNC-Gewindeschneiddienstleistungen :

Materialspezifische Fluidformulierung zur Reibungskontrolle

Der erste Schritt der Lösung besteht in der Auswahl der geeigneten Fluidchemie, nicht im Zuführungssystem. Bei schwer zerspanbaren Werkstoffen wie Edelstahl oder Titan ist der Einsatz von reinen Ölen oder halbsynthetischen Emulsionen mit Hochdruckadditiven erforderlich. Die Additive reagieren unter extremen Bedingungen von Hitze und Druck und bilden einen Schmierfilm. Der Verschleiß durch Fressen oder Adhäsion an den Schneidkanten des Gewindebohrers erhöht die Werkzeugstandzeit. Dies verbessert die Oberflächengüte des Werkstücks nach dem Gewindeschneiden .

Hochdruck-Durchführung durch das Werkzeug zur Späneabfuhr

Für das Gewindeschneiden tiefer Sacklöcher reicht das bloße Kühlen des Bohrlochs nicht aus. Wir verwenden daher eine Hochdruck-Durchführungskühlung ( 3–5 MPa ) durch die Spindel, die über den Grundgewindebohrer zugeführt wird. Dieser kraftvolle Wasserstrahl erfüllt zwei Funktionen: Zum einen dringt er effektiv in die Schnittzone ein und führt die Wärme ab, zum anderen befördert er die Späne kraftvoll durch die Spannuten nach oben. Dadurch wird ein erneutes Zerkleinern und Verstopfen des Bohrlochgrunds verhindert, was eine der Hauptursachen für Gewindebohrerbruch ist. Aus diesem Grund erfolgt, wie oben beschrieben, ein synchronisierter Gewindeschneidvorgang ohne Unterbrechungen.

Bestätigte Leistung bei der Bearbeitung in der Luft- und Raumfahrtindustrie

Dies zeigt sich bei der Bearbeitung von Sacklöchern M8 in Ti-6Al-4V . Die Zufuhr eines mit EP angereicherten Kühlmittels ( 4 MPa , 15 l/min) durch das Werkzeug führte zu einer Reduzierung des Schnittdrehmoments um 20 % und einer Verbesserung der Oberflächengüte auf Ra 1,6 μm . Besonders hervorzuheben ist die Steigerung der Gewindebohrerstandzeit von 50 auf 120 Bohrungen pro Werkzeug , was einer Verbesserung um 140 % entspricht. Die nachfolgenden Daten bestätigen, dass eine optimierte Kühlung die beiden Hauptursachen für Materialermüdung – Wärmestau und Spaninterferenz – direkt behebt.

Dies definiert unseren Wettbewerbsvorteil: Wir entwickeln das Kühlmittel als Parameter und nicht als Massenprodukt. Durch die Kombination von Fluidchemie und präziser Hochdruckzufuhr haben wir die typischen Schwierigkeiten bei der Handhabung von Wärme, Späneabfuhr und Reibungskoeffizient beim Gewindeschneiden in Sacklöchern beseitigt. Diese wissenschaftliche Expertise ist die Grundlage für die Qualität unserer CNC-Gewindeschneiddienstleistungen .

Wie lässt sich die Qualitätskontrolle beim Gewindeschneiden in Sacklöchern in der Massenproduktion etablieren?

Die Etablierung eines robusten Qualitätsüberwachungssystems für das Gewindeschneiden in Sacklöchern in der Serienfertigung ist entscheidend. Die Methodik von LS Manufacturing integriert statistische Prozesskontrolle (SPC), Echtzeit-Prozessüberwachung und vorausschauendes Werkzeugmanagement, um außergewöhnliche Konsistenz und eine Reduzierung von Fehlern bei der CNC-Gewindebearbeitung zu gewährleisten. Der Kernnutzen liegt in der Transformation eines traditionell prüfungsintensiven Prozesses in einen kontrollierten, vorhersagbaren und hochzuverlässigen Betrieb.

SPC-gesteuerte Prozesssteuerung

- Strukturierte Stichprobenprüfung: Mit einer Gut/Schlecht-Gewindelehre wird jedes 50. Teil geprüft, um eine eindeutige Konformität sicherzustellen.

- Drehmomentüberwachung: Überwacht das tatsächliche Gewindedrehmoment, das zum Bohren vorgesehen ist, in Echtzeit und gibt einen Alarm aus, wenn der Messwert außerhalb eines definierten Bereichs von +15% liegt.

Prozessbegleitende Messung und Datenintegration

- Echtzeitverifizierung: Dies umfasst die Integration von Inline-Tastern oder Bildverarbeitungssystemen, um die automatisierte Prüfung der Gewindetiefe und -position nach der Bearbeitung zu ermöglichen. Dadurch wird eine hundertprozentige Prüffähigkeit gewährleistet.

- Regelkreiskorrektur: Das System passt die Position der CNC-Fräsanlage automatisch an, wenn ein Trend darauf hindeutet, dass sie außerhalb der Spezifikation liegt.

Lebenszyklus- und Änderungsmanagement von Vorhersagewerkzeugen

- Lebensdauerüberwachung: Wir haben ein System entwickelt, um die Lebensdauer der Gewindebohrer bis auf die Ebene einer Kavität zu überwachen. Dieses System basiert auf dem CNC-Fräsmanagementsystem und ermöglicht es, die Gewindebohrer vor Erreichen der vorgegebenen Lebensdauer auszutauschen, um durch Verschleiß verursachte Defekte zu vermeiden.

- Leistungsbasierter Werkzeugwechsel: Das Werkzeug ist außerdem so konzipiert, dass es Leistungstrends überwacht und bei Beeinträchtigung der Leistung eine Erinnerung zum kritischen Werkzeugwechsel ausgibt, um so unsere Präzisionsgewindeschneiddienstleistungen zu optimieren.

Diese Sammlung von Systemen repräsentiert unsere Technologieführerschaft in diesem Bereich, um kritische Daten zu gewinnen und so ein Ergebnis zu erzielen, das über die Inspektionskriterien hinausgeht. Dies geschieht in einem aktiven Kontrollprozess, in einer Lösung für die Qualitätsfertigung in großem Maßstab für die Kundendemografie, um das Kernproblem der unvorhersehbaren Qualität in der Massenproduktion durch Lösungen zu lösen, die eine Erstausbeute von >99,5 % und eine Fehlerquote von <500 PPM bieten.

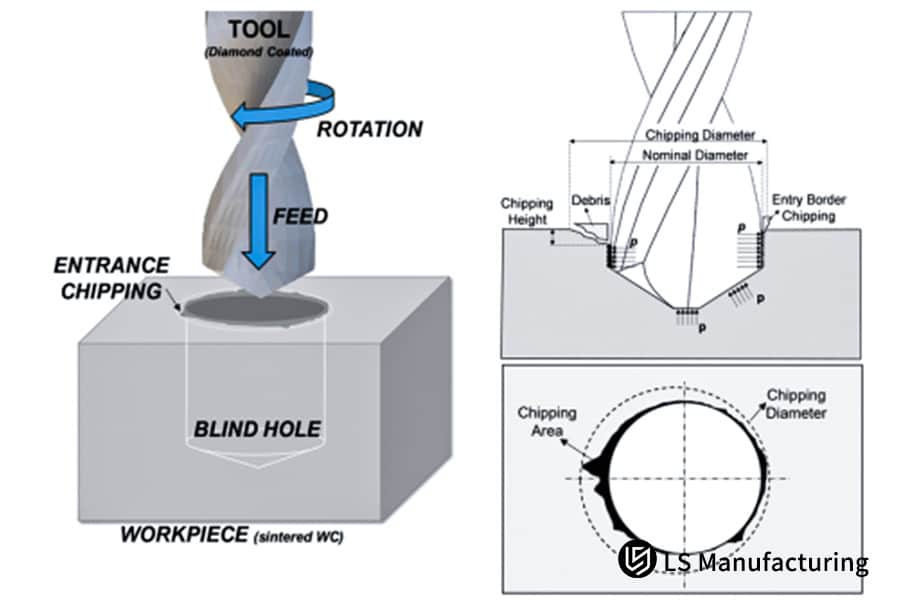

Abbildung 4: Präzisionsgewindeschneiden mit Grundgewindebohrern in der CNC-Bearbeitung von LS Manufacturing

LS Manufacturing Aerospace Division: Projekt zum Gewindeschneiden von Sacklöchern für Motorhalterungen

Das effektive Gewindeschneiden in Sacklöchern über die gesamte Tiefe stellt bei der Bearbeitung gehärteter Werkstoffe wie Inconel 718 für Motorlager stets eine besondere Herausforderung dar. Die damit verbundenen Fertigungsprobleme und ihre Auswirkungen auf Sicherheit und Wirtschaftlichkeit verdeutlichen jedoch das Dilemma, das sich im Fall eines Luft- und Raumfahrtkunden von LS Manufacturing hinsichtlich Qualität und Kosten ergab. Die Lösung erfolgte durch das Leistungsspektrum von LS Manufacturing, das auch die Präzisions-CNC- Fräsdienstleistungen umfasste.

Herausforderung für den Kunden

Ein Hersteller hatte Probleme bei der Bearbeitung von M10x1,5-Gewinden in Motorlagern aus Inconel 718. Das bisherige Verfahren führte zu ungleichmäßiger Gewindetiefe mit einer effektiven Länge von unter 70 % und einer Standzeit des Grundgewindebohrers von nur 50 Bohrungen . Dies ergab eine Ausbeute von lediglich 82 % beim ersten Durchgang, was häufige Nacharbeiten und Projektverzögerungen zur Folge hatte und die Kosten so weit in die Höhe trieb, dass der Produktionsplan für eine wichtige Motorbaugruppe nicht mehr eingehalten werden konnte.

LS Fertigungslösung

Die in der vorgeschlagenen Lösung enthaltene Innovation umfasst folgende Neuerungen: die Spezifikation eines hochtemperaturbeständigen Premium-HSS- Sintergewindebohrers als Schneidwerkzeug, die Optimierung der Schnittbedingungen in Form einer Schnittgeschwindigkeit von 12 m/min und eines Vorschneidzyklus, die Innovation bei der Pilotlochkonstruktion mit einer 0,4 mm großen Aussparung am Boden, die für den Betrieb ausgelegt ist, und die Innovation bei der Zufuhr von Hochdruckkühlmittel mit einer Rate von 5 MPa über das Schneidwerkzeug.

Ergebnisse und Wert

Der überarbeitete Prozess erwies sich als äußerst effektiv. Die Ergebnisse zeigten sich in einer Steigerung der Bohrungsanzahl um 200 % auf 150 Löcher pro Gewindebohrer, einer Optimierung der effektiven Längen um 95 % und einer enormen Ausbeutesteigerung auf 99,6 % bereits beim ersten Versuch. Für den Kunden ergaben sich Einsparungen von 600.000 Yen , was einer Kostenersparnis von 40 % durch kürzere Lieferzeiten entspricht. Zudem wurde ein wichtiger Engpass beseitigt, um die termingerechte Fertigstellung der missionskritischen Flugzeugmaterialien sicherzustellen.

Wir haben uns durch unser systematisches Verständnis der Fertigungsprozesse die Kompetenz angeeignet, zentrale Fertigungsprobleme zu lösen. Obwohl wir als Anbieter von Ressourcen wie CNC- Fräsdienstleistungen gelten, verfügen wir über das nötige Know-how, um auch wichtige Aspekte wie das Gewindeschneiden in Sacklöchern zu beherrschen .

Überwinden Sie den Engpass bei der Bearbeitung von tiefen Sacklochgewinden und verbessern Sie sofort Effizienz und Ausbeute.

Wie lassen sich die technischen Gesamtleistungen eines CNC-Gewindeschneidlieferanten beurteilen?

Über die reine Hardwarebewertung hinauszugehen und das systemische Potenzial zur Bewältigung systemischer Probleme wie effizienter Problemlösung zu beurteilen, ist von entscheidender Bedeutung, um einen geeigneten Lieferanten für Funktionen wie CNC-Gewindeschneidvorgänge zu finden, die in Anwendungen wie dem Gewindeschneiden in Sacklöchern etc. von hoher Priorität sein können, sowie für Vorgänge, die eine hohe Effizienz erfordern. Für die oben genannten Zwecke sowie zur Beurteilung, ob das betreffende Unternehmen ein echter Entwicklungspartner bleibt oder lediglich den aktuellen Stand der Technik repräsentiert, bleiben unsere wichtigsten Bewertungskriterien die folgenden:

Validierung von Prozess- und Messfähigkeit

Grundlage ist eine nachweisbare Prozesskontrolle. Ein kompetenter Partner beantwortet die Frage, wie er die Gewindequalität sicherstellt. Objektive Nachweise liefern anerkannte Messsysteme, z. B. Gewindelehren mit einer Genauigkeit von ±0,002 mm , die im Rahmen der Erstbemusterung und der statistischen Prozesskontrolle (SPC) eingesetzt werden. Entscheidend ist, dass sich diese Präzision auch auf vorgelagerte Prozesse erstreckt: Die CNC-Fräsdienstleistungen müssen perfekt positionierte und dimensionierte Pilotbohrungen gewährleisten, da dies die absolute Voraussetzung für ein erfolgreiches Präzisionsgewindeschneiden ist. Verlangen Sie nach Beispieldatenberichten, nicht nur nach Zertifikaten.

Einführung datengesteuerter Prozessgestaltung

Betrachten Sie die Belege systematischer Entwicklung, nicht bloßes Raten. Ein gängiger Lieferant verfügt über eine eigene Auswahlhilfe für Grundbohrer und eine Datenbank mit historischen Prozessdaten. Die Verwendung der dokumentierten Parameter wie Schnittgeschwindigkeiten, Vorschübe und Kühlmittel für jede Material- und Bohrerkombination minimiert Entwicklungszeit und Projektrisiko. Eine kompetente Lösung für ein neues Inconel-Bauteil basiert auf der Analyse historischer Parameter und nicht auf bloßem Raten.

Implementierung eines proaktiven Werkzeug- und Produktionsmanagements

Die technische Expertise zeigt sich auch im operativen Bereich. Wie wird die Werkzeugstandzeit, der Maschinenzustand und das Schnittdrehmoment in Echtzeit überwacht? Wird der Werkzeugverbrauch kontrolliert, um Werkzeugwechsel während der laufenden Produktion zu vermeiden? Diese Prozesse, die durch die synchronisierte Gewindeschneidroutine auf den hochentwickelten CNC-Fräsmaschinen ermöglicht werden, machen den technisch ausgereiften Prozess zu einer extrem stabilen Produktionszelle, in der Ausbeuten von bis zu 99,5 % erzielt werden können.

Schließlich beurteilen wir unsere Partner anhand ihres Gesamtsystems – von ihren präzisen Fräskapazitäten über ihre statistisch fundierte Prozessplanung bis hin zu ihrer Prozesskontrolle. Hierin liegt unser Wettbewerbsvorteil. Wir beantworten Ihre Fragen zur Gewindefertigung in Sacklöchern nicht nur hinsichtlich der Ausrüstung, sondern auf Basis eines Systems, das die Integrität Ihres Gewindes, Ihre Werkzeugkosten und die Einhaltung der gesetzlichen Bestimmungen für Ihren wertvollen Fertigungsprozess gewährleistet.

Häufig gestellte Fragen

1. Können Grundbohrer ein Sackloch vollständig bis zum Grund bearbeiten?

Da die Qualität von Grundgewindebohrern besser ist, ermöglichen sie das Schneiden von Gewinden im Grundbereich eines Lochs in einem Abstand von 0,5- facher Steigung, wodurch sie effektiv als 95% Gewindelänge fungieren, was einen zusätzlichen Vorteil von 20-25% gegenüber normalen Gewindebohrern darstellt.

2. Wie wählt man die am besten geeigneten Gewindebohrerparameter für das Gewindeschneiden in Sacklöchern aus Edelstahl aus?

Für Edelstahl empfiehlt es sich, Spiralbohrer aus Kobalt-Schnellarbeitsstahl mit einem Spanwinkel von 7-9° , einer Schnittgeschwindigkeit von 10-15 m/min und der Verwendung von Schneidölen mit EP-Zusätzen einzusetzen, um die Werkzeugstandzeit um den Faktor 2 bis 3 zu verlängern.

3. Was ist die maximale Grenze des Verhältnisses von Tiefe zu Durchmesser für das Gewindeschneiden in tiefen Sacklöchern?

Ein Verhältnis von bis zu 5 Durchmessern in Verbindung mit internen Kühlanschlüssen ermöglicht sogar ein beeindruckendes Verhältnis von 8 Durchmessern. Hochdruckkühlung und eine optimierte Zuführungsstrategie sind erforderlich, um die gewünschte Qualität zu erzielen.

4. Wie lässt sich ein Gewindebohrerbruch beim Gewindeschneiden in Sacklöchern mit kleinem Durchmesser verhindern?

Für M3 und kleinere Durchmesser wird eine 4-schneidige Ausführung empfohlen. Unter diesen Bedingungen beträgt die Schnittgeschwindigkeit 15–20 m/min , der Vorschub das 0,8-fache der Steigung und Drehzahl. Die Änderung des Schnittdrehmoments kann in Echtzeit überwacht werden, wodurch die Bruchrate auf unter 0,5 % reduziert werden kann.

5. Wie kann die Stabilität der Gewindeschneidqualität bei der Massenproduktion sichergestellt werden?

Es ist notwendig, das SPC-Regeldiagramm so aufzustellen, dass alle 50 Teile geprüft werden, um sicherzustellen, dass die Drehmomentabweichungen innerhalb von −15 % und +15 % liegen und dass der CPK-Wert in der Serienproduktion 1,67 übersteigt.

6. Wie lässt sich der optimale Drehzahlbereich für das Gewindeschneiden in Sacklöchern aus verschiedenen Materialien bestimmen?

Aluminiumlegierung: 20–30 m/min, Edelstahl: 8–15 m/min, Gusseisen: 12–18 m/min. Die spezifischen Parameter müssen anhand von Lochdurchmesser und -tiefe optimiert werden.

7. Wie erhält man professionelle Lösungen für das Gewindeschneiden in Sacklöchern und genaue Kostenvoranschläge?

Dazu gehören das zu verwendende Material, die Art des Gewindes und die geforderte Präzision. LS Manufacturing erstellt Ihnen innerhalb von 2 Stunden präzise Prozesspläne und genaue Kostenvoranschläge.

8. Was ist die kürzeste Lieferzeit für dringende Aufträge zum Gewindeschneiden in Sacklöchern?

Muster sind in der Regel innerhalb von 24 Stunden oder weniger verfügbar, und Kleinserienbestellungen sind innerhalb von 3 bis 5 Tagen lieferbar. Bei LS Manufacturing wurde ein beschleunigter Lieferprozess eingerichtet.

Zusammenfassung

Durch den Einsatz wissenschaftlicher Methoden zur Werkzeugauswahl sowie optimierter Schnittprozessparameter und Prozesskontrollverfahren lassen sich qualitativ hochwertige und effiziente Gewindeschneidvorgänge für Sacklöcher realisieren. LS Manufacturing bietet umfassende technische Unterstützung und Komplettserviceleistungen, basierend auf langjähriger Projekterfahrung, um Kunden bei der Verbesserung von Qualität und Effizienz in ihren Produktionsprozessen zu unterstützen.

Für professionelles Gewindeschneiden an Sacklöchern oder ein unverbindliches Angebot kontaktieren Sie uns bitte. Senden Sie uns Ihre Zeichnungsinformationen für eine professionelle technische Prozessanalyse und ein präzises Angebot. Bei Produkten mit komplexen Materialvorgaben für Sacklöcher bieten wir Ihnen gerne ein persönliches Beratungsgespräch an. Unsere Mitarbeiter garantieren Ihnen die optimale Lösung. Für eine kostenlose technische Beratung und Musterbearbeitung erreichen Sie uns direkt über unsere technische Hotline.

Verwandeln Sie Ihre Herausforderungen beim Gewindebohren in Sacklöcher mit unserem bewährten wissenschaftlichen Ansatz noch heute in makellose Ergebnisse!

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .