コストカテゴリ 主要パラメータ 計算方法 精度目標

材料費 重量、材料グレード、スクラップ率 リアルタイム市場価格 × (1 + スクラップ係数) ±2%

加工時間 モジュール、歯数、精度等級 履歴データ回帰 + マシンレート ±5%

熱処理 ケースの深さ、硬度の要件 処理時間 × 炉速度 ±3%

品質管理 検査ポイント、公差等級 CMM 時間 + オペレーター料金 ±2%

オーバーヘッド割り当て バッチサイズ、セットアップ時間 固定費と変動費の配分 ±3%

<ブロック引用>

このフレームワークは、正確な歯車加工の見積もり タスクに関して、手順にかかる全体的なコストを考慮して体系的なアプローチに従う機会を提供します。このフレームワークで利用されるインテリジェントな価格設定 アプローチでは、全体的なコストと市場指向の競争力のある価格設定手順が考慮されます。

ギア材料の硬度と耐摩耗性のバランスをとるための戦略は何ですか?

歯車の製造 ギアの材質の硬度 と耐摩耗性 を示します。このドキュメントでは、表面硬度と靭性の必要性について最適なバランス戦略 を達成するための方法が示されます。

表面硬度の最適化 ギア材料の硬度 を制御するために当社が適用する手順では、920 ~ 950°C の温度で真空浸炭を適用し、モジュールに応じて硬化深さは 0.8 ~ 1.2 mm になることが証明できます。この手順ではフィックの法則に基づいた正確な炭素ポテンシャル制御と拡散計算を適用して、 炭素の均等な分布を取得 し、粒子の成長を防ぎます。この下地により、その後の焼き入れにより HRC 58 ~ 62 の表面硬度を実現し、接触応力の高い用途に必要な 耐摩耗性 を提供します。

コアタフネス管理 表面の硬度は耐摩耗性 強度を高めるために重要ですが、衝撃荷重に耐えるためには一定レベルの靭性を組み込む必要があります。この目的のために、高圧ガス焼き入れ法が組み込まれ、 コアが化学組成20CrMnTi および 42CrMo でHRC 30 ~ 35 の硬度値を持つことが可能になりました。 バランス戦略 には、マルテンサイト変態速度を最適化して、過剰な脆性を回避しながら残留オーステナイトを最小限に抑え、室温でのシャルピー衝撃値が 40 J を確実に超えるようにすることが含まれます。

熱処理プロセスの統合 フルバランス戦略 には、180~200°C の温度下で行われる浸炭、焼き入れ、焼き戻しなどの多くの熱処理プロセスが含まれます。この手順は、表面からコア材料まで、最小限の残留応力、微細構造の安定性、最適な硬度値を得るのに役立ちます。したがって、最適な表面耐摩耗性 とコアからの材料の延性の向上を備えた材料の開発に役立ちます。

<ブロック引用>

今回のレポートは、バランスを使用してギア材料の硬度 耐摩耗性 を最適化するプロセスを使用した方法の一例です。戦略 です。熱処理技術の最新の進歩と当社の材料科学の知識を組み合わせることで、これを達成することができました。

歯車の製造コストに影響を与える主な要因は何ですか?

歯車加工のコスト要因 コストの最適化 に貢献する主要な要素 と、バリュー エンジニアリング分析による改善について説明します。

材料仕様の分析 素材の選択は、装備品の総コストの40~60% を占めます。当社のコスト最適化 戦略では、アプリケーションに必要なサービスを考慮し、それによって性能を損なうことなく材料選択コストを最適化する材料グレードを示唆します。たとえば、 中荷重ギアに 5120 材料 を使用すると、 8620 浸炭鋼材料の選択コストと比較して 15 ~ 20% 削減されます。有限要素解析は、選択手順の前に材料選択の適合性を認証します。

精度グレードの最適化 歯車の 精度等級 (DIN 5-10) は、加工時間と検査手順に大きな影響を与えます。当社のソリューションでは、動作条件を評価して、最小許容精度レベルを特定します。重要でない用途では、たとえばDIN 5 から DIN 7 など、精度が低い場合でも、機能要件を満たしながら研削時間と検査手順を短縮することで、25 ~ 30% のコスト削減を実現できます。

バッチ サイズとセットアップの効率 バッチ サイズは、セットアップ時間とツールの配分方法を直接決定します。 当社のコスト最適化 アプローチは、経済的な注文量の分析にも関係しており、ユニットごとに、セットアップ時間のコスト、特に小規模なバッチの場合のコストが最小限に抑えられます。小規模バッチの場合、クイックチェンジ ツールと標準化された治具の概念を組み合わせることで、セットアップ時間を 50% 削減することに成功しました。

プロセス フローとバリュー エンジニアリング 当社は、製造における付加価値のない活動を排除するために役立つ、さまざまな価値工学分析サービスを備えています。複合加工機で荒加工や仕上げ加工などを同時に行う ことで、製造時間の効率化が図れます。バリュー エンジニアリング分析により、中間の検査プロセスを排除することで処理時間を 20 ~ 30% 短縮することができ、 その結果コストの最適化 が実現します。

<ブロック引用>

このファイルは、特定された主要要素 の分析を通じて歯車加工コスト 要因コストの最適化 、バッチサイズ、歯車加工に関わるプロセスの効率に重点を置くことで、必要な品質を保証するソリューションを手頃な価格で提供できることを保証します。

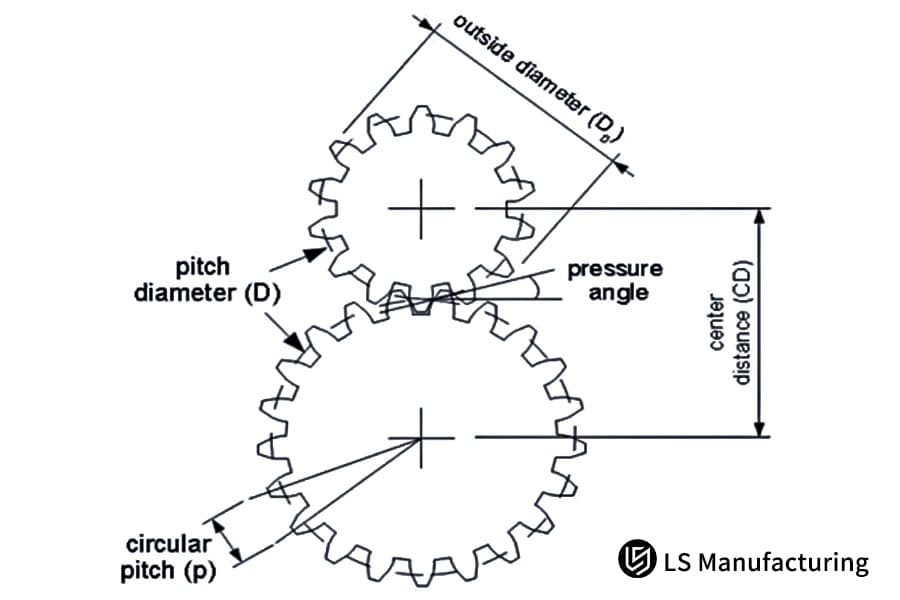

図 3: LS Manufacturing による利用可能な材料硬度グレードの精密歯車の展示

耐久性の高いギア材料は、過酷な動作条件下でどのように機能しますか?

耐久性のあるギア素材 は極端な条件 下でも機能する必要があります。これらの条件には、高負荷、さまざまな速度、および過酷な環境条件が含まれます。この文書では、風力タービンや重機などの高性能用途向けの耐久性 のあるギア材料 の性能評価 能力に利用されるアプローチについて説明します。

<オル>

材料の選択と処理: 合金を選択するアプリケーション固有のプロセスから、耐久性のあるギアが始まります。材料 920°C で真空浸炭を施した浸炭鋼18CrNiMo7-6 を指定します。この合金は優れた焼入性と疲労強度を提供し、正確なカーボンポテンシャル管理により硬化深さは 1.0 ~ 1.5 mm に 制御されます。真空を使用することで表面の酸化を防ぎ、きれいで均一な浸炭を実現します。熱処理の最適化: 高負荷状況下でも必要な機械的強度を達成するために、多段階の熱処理プロセスを採用しています。その後、浸炭プロセスが完了した後、 ギアに対して 6 ~ 10 bar の圧力 でガス焼き入れが行われます。続いて-196℃ の温度で歯車を深低温処理します。焼き戻し工程は180~200℃ の温度範囲 で行われます。ギアの硬度はHRC 58~62 のレベルに維持されます。パフォーマンス テストと検証: パフォーマンス評価 には、 シミュレートされた極限条件 の広範なテストが含まれます。歯車は R=-1 で回転曲げ疲労試験を行って曲げ疲労強度を評価し、 値は 800 MPa を超えます。ヘルツ接触応力 1500 ~ 2000 MPa による接触疲労試験により、 1000 万サイクル 以上の疲労寿命に基づいた耐孔食性の品質が検証されました。その他の性能テストには、熱衝撃テスト、腐食テスト、微細構造の分析などがあります。現場での応用とケーススタディ: 風力タービンのメインギアボックスに使用される当社の耐久性のあるギア素材 は、-40°C ~ 80°C の温度変化、風圧の変化、 および極限条件 下ですでに実証されています。材料寿命は最大 20 年 です。さらに、設置された 5,000 以上のサンプルで故障が発生することなく、疲労条件下で材料寿命が 30% 増加したことが結果からわかりました。この文書は、極端な条件 下でも優れた耐久性のあるギア素材 を開発および評価するための当社の包括的な方法論を示しています。体系的な材料選択、高度な熱処理プロセス、 厳格な性能評価 を通じて、当社は重要な産業用途における最も厳しい信頼性要件を一貫して満たすギアを提供します。

ギアの材質の選択で見落とされがちな重要な要素は何ですか? ギア材料の選択 では、製造の実現可能性と長期信頼性を決定する重要な要素を無視して、従来の機械的特性に重点を置くことがよくあります。このドキュメントは、材料の選択 におけるこれらの見落とされがちな詳細 に対処し、生産の成功とパフォーマンスに影響を与える重要な要素 を特定して評価するための体系的なフレームワークを提供します。

焼入れ性と焼入れ応答 焼入性は主に、コア材料の特性のほかに、プロセス サイクルにおける材料の最大硬化深さを指定するジョミニー端部焼入れ試験の結果によって決定される量で表される特性に関連します。 焼入れ性が不足すると、厚断面の試験片に指定された表面硬度が存在しないという問題が発生し、歯車の早期故障が発生する可能性があります。摩耗と疲労破壊の開始によるものです。特定の材料タイプに対して、指定された硬化深さと歯車サイズ全体にわたる硬度分布を達成するための臨界直径が決定されます。

熱処理歪み制御 熱処理での過度の歪みは寸法に大きく影響し、処理後のコストが増加します。歪み係数に基づいて 材料を分類します。ひずみ係数とは、焼き入れや焼き戻しの際の寸法変化の度合いを指します。低い歪み係数とは、粒子が小さく、構造が均質な材料を指します。このような材料では修正加工があまり必要ありません。 このデータベースには、さまざまなギアセット の歪みに関する情報とその熱処理プロセスが保存されています。

被削性と工具寿命 機械加工性は、生産コストと表面品質 の両方に影響します。機械加工性が低い材料では、より遅い切削速度が必要となり、工具の摩耗が増加し、疲労性能を損なう表面欠陥が生じる可能性があります。私たちは工具寿命試験と表面完全性分析を通じて機械加工性を評価し、機械的特性と製造効率のバランスがとれた材料を推奨します。 このアプローチにより、必要なパフォーマンス基準を維持しながら、生産コストが 15 ~ 20% 削減されます。

微細構造の安定性と残留応力 長期 期間の寸法安定性は、微細構造特性と残留応力分布に依存します。不安定な残留オーステナイトや高い残留応力を持つ材料は、使用中に寸法変化が起こり、騒音の問題や早期故障につながる可能性があります。 当社の評価には、ギア設計 全体にわたって安定した性能を確保するために、極低温処理応答解析と残留応力測定が含まれています。

<ブロック引用>

このように、組織は、標準的なアプローチでは考慮されない重要な要素 を考慮した素材の選択 における幅広いアプローチを実証しています。焼入れ性、歪みに対する耐性、被削性、微細構造の安定性に関する分析を徹底的に研究することで、組織は、クライアントが製造プロセスの困難により発生する可能性のあるコストを回避できるよう支援します

。

図 4: LS Manufacturing による材料選択ガイド付きの精密 CNC 歯車の表示

LS Manufacturing: 風力発電ギアボックス遊星歯車のカスタム機械加工

ケーススタディ では、メガワット ギアボックスの遊星歯車の製造プロセスに関連する深刻な問題に対処するために、風力発電部門にカスタム歯車加工サービス を提供する LS Manufacturing の資格を定義しています。この問題は次のように説明されました。

クライアント チャレンジ 風力タービン ギアボックスのトップ サプライヤーの中から、20 年間使用できる3.2 MW 遊星歯車ギアボックスのカスタム加工サービスの提供を依頼されました。しかし、 使用された材料20CrMnTi は、 孔食に至るまでのサイクル数の点で顧客の実際の意図した寿命を達成できず、 800 万サイクルを要し、 熱処理の過程で材料が歪むため、 部品の無駄が発生し、 追加のコストが40% かかり、 注文の履行にさらに時間も3 か月 かかりました。

LS 製造ソリューション 当社は、真空浸炭に最適な結果をもたらす 18CrNiMo7-6 浸炭鋼 を使用することで完全なソリューションを提供し、 1.8 ~ 2.2 mm の浸炭深さを実現しました。さらに8 バール の高い力による高圧ガス圧焼入れが行われ、その後極低温で 180 ℃ で焼戻しが行われました。これに加え、ドライブ仕様の要件により KAPP 高精度研削盤 によって実現された合計ピッチ偏差は 4 μm 未満 でした。

結果と値 このソリューションのパフォーマンスは傑出しており、その結果、 ギアの疲労寿命は最大 50% 増加 し、 現在では1,200 万サイクル となり、 設計寿命の20 年 を超えています。生産コストが 25% 削減 され、ギアは GL 認定テストに合格したため、顧客は国際市場にアクセスできるようになり、 年間 200 万人民元 以上のメンテナンスコストの節約が実現しました。

<ブロック引用>

業界の発足以来、歯車加工 に対する当社の革新的なアプローチは業界をリードしてきました。 次のケーススタディは、材料科学の深い知識を活用して、このような複雑なエンジニアリング問題を解決する LS Manufacturing の能力を示しています。 LS Manufacturing の歯車加工サービスのデータ主導型技術は、このような重要なアプリケーションに大きな違いをもたらし、それによって当社はこのような先進分野の信頼できるパートナーとなっています。

風力発電設備に、極端な動作条件に耐えられる耐久性のある遊星ギア ソリューション も必要な場合は、ギアのニーズを評価してください。今日

高速トランスミッションにおける高度なギア材料技術の革新的な応用 高度なギア材料 高速伝送システム に革命をもたらし、より高い出力密度、軽量化、改善を可能にしました。効率性。この文書では、要求の厳しい伝送アプリケーションにおける新しい材料技術の革新的なアプリケーション を実装するための体系的なアプローチについて詳しく説明します。

高速ギア用高度浸炭鋼 速度100 m/s を超える高速伝動 用途の場合、18CrNiMo7-6 や 20MnCr5 などの次世代浸炭鋼材の選択を検討することから始めます。これらは、従来の材料と比較して、より高い焼入れ性と疲労強化特性を備えています。真空浸炭プロセスの臨界温度である920 ~ 950°C により、 硬化深さ0.8 ~ 1.5 mm と表面硬度 HRC 58 ~ 62 を達成できます。このケースは、耐孔食性および曲げ疲労性に優れた特性を示し、風やエアロパーツのピッチ線速度として100 m/s 以上の速度に対応します。

複雑な形状のための粉末冶金材料 インベストメント鋳造に加え、アスタロイ CrM やディスタロイ HP などのPM 材料 も、当社では複雑な形状やニアネット形状の歯車の製造に使用されています。二重プレスと焼結プロセスで得られる高密度 (7.4 g/cm3 ) と、特に重量と騒音の問題が最も重要である自動車トランスミッションにおいて、優れた騒音振動ハーシュネス (NVH) 特性と相まって、これらの先進的なギア素材 の優れた品質の一部です。

表面処理とコーティング 上記に加えて、高速伝送 システムの効率を向上させるために、TiN、CrN、DLC の物理蒸着コーティングなどの高性能表面工学手法 を使用しています。このコーティングは最大 HV 3000 の硬度を実現し、 摩擦係数は 30 ~ 50% 減少します。厳選された基材材料と高性能コーティングにより、高い接触圧力と滑り速度が可能になり、 ギアの寿命が2 ~ 3 倍 長くなります。

材料のテストと検証 当社の革新的なアプリケーション の信頼性を保証するために、 最大10,000 rpm の速度と2000 MPa を超える接触圧力に対応できるFZG ギア試験装置 を含む厳格な試験手順が採用されています。走査型電子顕微鏡と電子後方散乱拡散 (EBSD) によって実施される微細構造検査は、最新の高速伝送 システムの要件を満たす高度なギア材料の粒子サイズ、炭化物含有量、残留応力の値を推定するのに役立ちます。

<ブロック引用>

この文書は、新しい材料技術の革新的なアプリケーション を通じて高速伝送 アプリケーションに高度なギア材料 を実装するための体系的な方法論を示しています。材料科学の専門知識と高度な製造プロセスおよび厳格なテストを組み合わせることで、要求の厳しい産業および自動車用途のパフォーマンスの限界を押し上げるギア ソリューションを提供します。

よくある質問 1.回転数から歯車材質を決める方法は? 低速、重荷重 - 合金焼入れ鋼。ハイスピードジャーナルベアリングに使用される ベアリングは浸炭鋼です。これは、電力とトルクの値に応じた接触応力値の計算に基づいて行われます。

2.歯車加工の見積もりにはどのような費用が含まれますか? 材料費、加工費、熱処理費、検査費で構成されます。包括的な見積もりリクエストには完全な図面が必要です。

3. DIN グレード 6 の精度とは何ですか? これには、歯ピッチ誤差≤0.016mm の値の許容変動が伴いますが、これは高精度トランスミッションではかなり一般的です。したがって、このプロセスでは、CNC 歯車研削盤

4.浸炭および焼入れしたギアの処理の特徴は何ですか? これには、均一性、酸化および脱炭の量の観点から浸炭層の深さを制御することが含まれます。さらに、浸炭層の変形をプレス焼き入れする方法。

5.ギア材料の費用対効果を評価するにはどうすればよいですか? 総合的な評価を行うために、コストの 1 万単位ごとの耐荷重能力と設計寿命を求めることが含まれます。

6.ギアの改造はどのような理由で行われますか? メッシュ化の効率が向上し、ノイズ低減が3~5 dB 改善され、寿命が 30% 以上向上しました。

7.大量生産にかかる費用を最小限にするにはどうすればよいですか? 素材を最大限に活用するために最適化されたレイアウトと、特殊な機器を使用して最小限の時間で素材を処理します。

8.ギアに関する検査報告書の要件は何ですか? さらに、材質報告書、硬度報告書、精度検査報告書などのすべての品質文書に記入します。

概要 材料選択のための科学機器とコスト管理のための高度なモデルを統合することにより、企業はギア製品 の品質と経済的利益を大幅に向上させることができます。材料加工業者の選択は、プロセスにおいて重要な役割を果たします。

たとえば、カスタム ギアの加工に関するソリューションが必要な場合、または正確な見積もりが必要な場合は、弊社チームにお問い合わせください 。 その後、アプリケーションの負荷、速度、その他の要件の観点からアプリケーションの要件を分析し、最適なギアの設計と材料を提供します。

カスタマイズされた歯車精密加工ソリューションと正確な見積もりを今すぐ入手してください。

📞電話: +86 185 6675 9667 📧メール: info@longshengmfg.com 🌐ウェブサイト:https://lsrpf.com/

免責事項 このページの内容は情報提供のみを目的としています。 LS マニュファクチャリング サービス 情報の正確性、完全性、有効性については、明示的か黙示的かを問わず、いかなる表明も保証もありません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturing ネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質およびタイプまたは仕上がりを提供すると推測すべきではありません。それは購入者の責任です。 部品の見積もりが必要 これらのセクションの具体的な要件を特定します。詳細についてはお問い合わせください 。

LS 製造チーム LS Manufacturing は業界をリードする企業 です。カスタム製造ソリューションに焦点を当てます。当社は 5,000 を超える顧客と 20 年以上の経験があり、高精度 CNC 加工、板金製造 、3D プリント、射出成形 に重点を置いています。 金属プレス加工 やその他のワンストップ製造サービス。www.lsrpf.com をご覧ください。

VIDEO

Gloria

ラピッドプロトタイピングとラピッドマニュファクチャリングの専門家

CNC 加工、3D プリント、ウレタン鋳造、ラピッドツーリング、射出成形、金属鋳造、板金、押し出し加工を専門としています。

Got thoughts or experiences to share? We'd love to hear from you!

LS Manufacturing Ltd アメリカ合衆国

30 N. Gould St. Ste N

中国

Unit 101, No. 3, 1st Tuanjie Road, Shutian, Humen, Dongguan City, China, 523929

著作権 © 2026 LS Manufacturing Ltd. 無断複写・転載を禁じます。

プライバシーポリシー