精密機械加工サービスは、ねじ加工において、タップの破損、品質のばらつき、非効率性といった重大な問題に直面しています。従来の工具選択方法では、工具寿命のばらつきが300% 、加工コストのばらつきが少なくとも25%増加します。精密機械加工サービスは、ねじ加工、タップの破損、品質のばらつき、非効率性といった重大な問題に直面しています。

このアプローチにより、タッピング科学に基づいたデータ駆動型ソリューションが可能になります。 LS Manufacturingが収集した2,000件以上のねじ切り事例集を基に開発されたこのツールキットは、材料と切削データの組み合わせを合理化し、加工効率を30%最大化しながら工具コストを40%削減することを目指しています。

ねじタップ:パフォーマンスとコストの最適化クイックリファレンスガイド

| セクション | 要点 |

| 基本と種類 | タップの説明と用途。タップの種類:ハンドタップ、マシンタップ、パイプタップ、フォーミングタップ。 |

| 選考基準 | 要因: 材質、穴の仕様、ねじの種類、希望する仕上げ、機械の互換性。 |

| コーティングと材料 | 一般的なオプション: HSS、超硬。 コーティング: 寿命/速度のための TiN、TiCN、TiAlN。 |

| パフォーマンスのヒント | 正しい速度/送り、潤滑、正しいセットアップ、難削材のペックタッピング。 |

| コスト最適化 | 適切なタップの設置、予防保守、バッチ処理、サプライヤーとのパートナーシップ。 |

| 問題解決 | よくある問題に関するガイド: 破損、ねじ山の不良、摩耗、チャタリング。 |

この技術ガイドには、 ねじ立て工具の選定、適用、そしてメンテナンスに関する貴重なノウハウが満載されています。当社は、工具の破損防止や工具寿命の延長といった喫緊の課題、特に比較的低コストな穴あけ加工に関して、お客様に役立つサポートを提供しています。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

精密機械加工サービス、特にねじタップの製造について言えば、私たちが得た知識の深さは実践から生まれています。私たちは既に、航空宇宙産業、医療産業、自動車産業における最も重要な課題を解決してきました。マニュアルに記載されている知識の一つ一つは、実践に基づいています。

当社の方法論は、 ASTM InternationalやAluminium Association (AAC)などの厳しい要件に対応しており、タップ材質や切削パラメータに関して可能な限り最良の選択を行い、可能な限り最高のパフォーマンスと最高の精度を実現します。

精密加工を最大限に活用できるよう、品質と費用対効果の保証はもちろんのこと、業界における専門知識とベストプラクティスを活用し、このガイドを通して効果的なねじ立ての戦略をお客様にご提供し、保証期間内で最適な結果も保証いたします。

図1:LS Manufacturingによる精密加工に適したねじタップの選択

精密機械加工サービスにより、ねじ加工の効率と品質がどのように向上するのでしょうか?

非科学的な工具選定は、工具の破損、不適切な時期の摩耗、ねじ品質のばらつきにつながります。多品種生産において、 費用対効果の高いねじタッピングには、予測的かつ科学的な工具選定技術が必要です。これは、以下の4段階のプロセスによって実現できます。

- 最適化された形状で粘性材料を制御: 316ステンレス鋼などの材料は加工硬化特性を有し、切りくずが長く繊維状になります。この場合、 TiCN仕上げのタップ設計の利点を活用します。これにより、15~20 m/分の安定した切削速度を実現し、ねじタップの性能を維持し、工具の重大な損傷を防ぎます。

- 脆性合金の摩耗軽減:生成される粉末は非常に研磨性が高いです。ねずみ鋳鉄素材は非常に研磨性の高い粉末を生成します。当社のタップはストレートフルートタップで、酸化仕上げが施されています。これにより粉末の排出性が向上します。酸化仕上げは、その硬度により粉末による摩耗を防ぐため、耐摩耗性が向上します。摩耗速度は10~15 m/分に制御されます。

- 非鉄金属用途における凝着防止:アルミニウム合金はかじりやすいため、表面仕上げが悪くなり、ねじ山が粗くなります。そのため、 TiN仕上げのポイントタップまたはスパイラルポイントタップを使用する必要があります。このタイプのタップでは、ポイントより手前で切りくずが排出されます。これにより、毎分30~50メートルの高速加工機で加工を行うことができます。

- 独自の選定データベースの導入:この材料固有のロジックを、信頼性の高い標準作業手順(SOP)に落とし込みます。当社独自の選定データベースは、材料のグレード、硬度、穴の状態と検証済みの工具仕様を相関させることで、推測作業を排除し、シフト間でのねじタップの再現性を保証します。ねじタップ加工は、信頼性の高い精密加工サービスを提供する上での基盤の一つです。

タップ選定に関する再現可能なエンジニアリング文書は、一般的なカタログデータではなく、特定のコストのかかる生産課題を、的確な工具とパラメータの選定によってどのように解決できるかを具体的に示しています。この実践的な技術的深みこそが、エキスパートレベルの精密加工サービスの特徴です。

ワークピースの材質に基づいて最も適切なねじタップタイプを選択するにはどうすればよいでしょうか?

ねじ切り加工において、工具寿命とコスト効率を最大限に高めるには、 最適なねじタップの選定が不可欠です。しかし、ねじタップの選定において最も重要な課題は、その特性と被削材の材質に固有の加工性の違いを一致させることです。本レポートでは、データ分析に基づき、ねじタップの選定基準を提示します。

| ワークピース材質 | 主な機械加工の課題 | 推奨ねじタップタイプ | キーパラメータ | 文書化された結果 |

| 焼入れ焼戻し鋼(HRC 30-35) | 高い摩耗性 | 粉末高速度鋼(HSS-PM) | 8°~10°の傾斜角 | ライフが200から800ホールに増加 |

| オーステナイト系ステンレス鋼(304/316) | 加工硬化、チップ付着 | コバルト高速度鋼(HSS-E) | 35°のねじれ角 | 信頼性の高い切りくず排出を実現 |

| ニッケル基超合金(インコネル718) | 高温下でも高い強度 | 超硬タップ | 5~8 m/分の切断速度 | 安定したスレッド生成を実現 |

ねじタップの選定は、分析的なアプローチに基づいて行う必要があります。まず、加工対象となる材料の主な加工問題を分析します。その結果に基づいて、以下の表からニーズに合ったねじタップの種類を選択してください。この体系的なアプローチにより、最適なねじタップを選定できます。

特定の加工シナリオにおけるさまざまなねじ切りタップの比較分析

加工用途に応じて、複数のねじタップタイプがあり、それぞれが適切な加工を行うために重要な特性を持っています。本研究の主な目的の一つは、最適な形状のCNCねじタップ工具を測定可能な形で比較し、その形状と加工結果の関係を明らかにすることです。

| ねじタップタイプ | 最適なアプリケーションシナリオ | 主要パフォーマンス属性 | 定量化された利益 |

| スパイラルフルートタップ(15°~45°ねじれ) | 止まり穴タッピング | 優れたチップ排出性 | チップ除去効率が80%向上 |

| スパイラルポイントタップ(ポワント) | 貫通穴タッピング | 効率的なチップ排出 | 処理効率が50%向上 |

| ロールフォーミングタップ(ねじ転造) | 延性材料 | チップレスプロセス、加工硬化 | ねじ強度が30%向上 |

| スパイラルフルートタップ(M6x1の例) | 一般的な盲穴 | 鋼の工具寿命 | 3000 穴の寿命(ストレート フルートの場合は 1200 穴) |

ねじタップの性能を最適化するには、まず穴の種類(止まり穴/貫通穴)と材質を定義します。止まり穴の場合はスパイラルフルートタップ、貫通穴の場合はスパイラルポイントタップを選択します。高強度ねじを必要とする延性材料の場合は、ロールフォーミングタップを使用してください。上記のデータによって検証されたこの用途固有のタップ選択は、高付加価値のCNCねじタップ加工において優れた結果を得るために不可欠です。

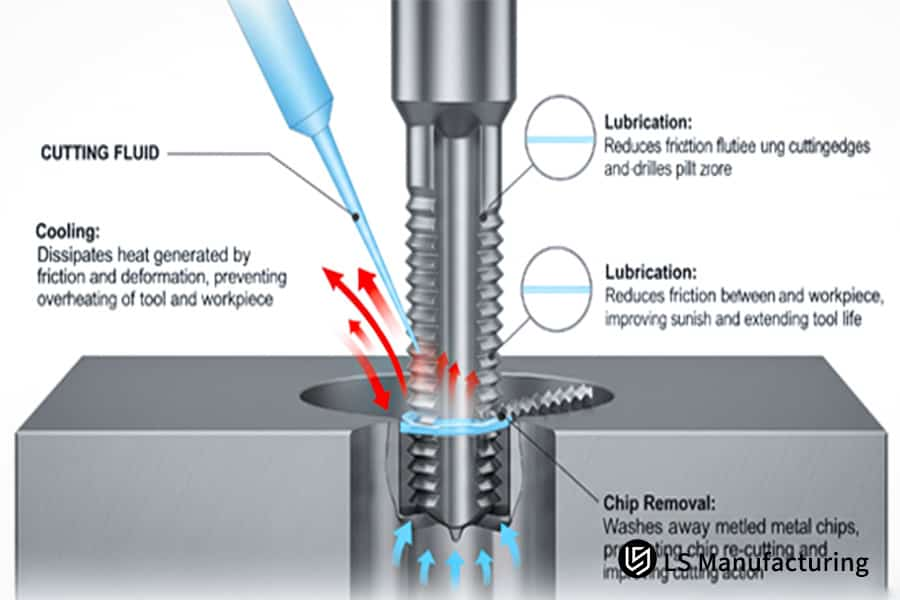

図2:LS Manufacturingによる効果的なねじ立て工程におけるクーラントの主な役割

加工品質を犠牲にせずにコスト効率の高いねじ切りを実現するにはどうすればよいでしょうか?

つまり、真に費用対効果の高いねじ立ては、より経済的な工具を使用することでも、予測可能性の低いプロセスを採用することでも得られるのではないということです。費用対効果の高いねじ立てを実現するために、より安価な工具を採用するのではなく、予測可能な結果をもたらす安定したねじ立てプロセスを備えた、予測可能なプロセスが必要です。そのためには、制御不能な変数を排除するプロセスを開始する必要があります。

工具ストレスを軽減するための送りの最適化

送りが過剰になると切削負荷が大きくなり、送りが不足すると摩擦が大きくなり、高熱が発生します。これは、以下の方法で実現されます。送り速度をねじピッチの95% (例えば、 M8x1.25の場合は1.19mm )にプリセットすることで実現されます。この制御された噛み合いにより、ねじタップの性能が直接的に向上し、きれいで完全な形状のねじを安定して形成できます。

正確な最小量潤滑の実装

ねじタップ加工における最も重要な課題の一つは、深穴や止まり穴の場合、切削領域にクーラントが到達しにくいことです。その結果、熱衝撃や凝着摩耗が発生する可能性があります。 適切な量の潤滑剤(50~100ml/時)を使用するターゲットMQLシステムは、平均的なマイクロフィルムを作ることでチップとツールのインターフェースでの摩擦値を減らし、その結果、ツールの期待寿命を備えた平均的な構成刃先を実現し、コスト効率の高いねじ切り加工に極めて重要です。

予期せぬ障害を排除するためのプロアクティブな監視

タップの破損は、突発的な発生により、コストのかかるダウンタイム、材料の無駄、そして潜在的な製品欠陥につながる可能性があります。当社は、スピンドルの負荷とトルクをリアルタイムで測定できる監視機能も搭載しています。比較対象となるレベルをあらかじめ設定しておくことで、工具の摩耗やアライメントの早期警告信号も発信できます。これにより、予期せぬダウンタイムや、工程欠陥による材料の廃棄を回避できます。

この文書は、業界がこれまで実践してきた事後対応型の工具交換思考プロセスから、データプロセスによる管理へと脱却することを目的とした設計戦略を提示しています。この文書には、ねじタップの性能を向上させるための様々なアプローチが含まれており、精密機械加工サービスを提供する企業にとって、費用対効果の高いねじタップ加工を実現するための真の鍵となります。

CNC 加工におけるねじ切りプロセスパラメータを最適化して効率を向上させるにはどうすればよいでしょうか?

CNC加工におけるねじタップのパラメータ設定が不適切だと、加工速度の低下、工具寿命の低下、あるいはその両方、さらにはねじ品質の低下を引き起こします。しかし、この場合、最も困難な操作は、スピンドル速度とZ軸の動きを同時に制御することです。以下のプロセスにより、これらの要因を制御することができます。

同期制御によるリジッドタッピングの実装

フレキシブルな張力圧縮ホルダーによるピッチの偏差を回避するため、電子同期を備えたスピンドルと送り軸のリジッドタッピングサイクルG84では、フローティングホルダーの使用を避けています。これは、送り速度がスピンドル回転速度(1回転あたり1.25mm)と等しくなるようにするためです。これはCNCねじタッピングにおいて特に重要です。ねじの精度を6Hグレードに維持し、ねじ山の交差発生の可能性を最小限に抑える上で不可欠だからです。

材料固有の切断のための速度と送りの調整

一般的な切削速度と送り速度では、発熱量が多すぎたり、切りくず形成が不十分になったりする場合がありますが、これらの値は実験的に証明されています。これは、 1045鋼を加工する場合、切削速度25m/分( M10の場合約800回転/分)と送り公差±0.02mmを考慮しているためです。この最適なねじタップパラメータの選択により、切りくず負荷と発熱のバランスが取れ、工具寿命が直接最適化され、サイクルタイムが40%短縮されます。

深穴切削片の除去にペックタッピングを活用

止まり穴加工の直径の2倍を超えると、切削がきつくなり、トルクが増大して破損しやすくなります。この問題を克服するには、ペックタッピングサイクルのサブルーチン( G84、Q値付き)を含むプログラムを作成する必要があります。ドリルは前進し、毎回0.5mm後退することで切削片を除去します。このプロアクティブな切削片管理により、再切削が防止され、タップの応力が軽減されます。また、困難な用途におけるねじタップの性能維持に不可欠であり、工具寿命を4,000穴以上に延ばします。

このドキュメントは、標準的なGコードコマンドの枠を超えた、パラメータ最適化のための正確で実用的なフレームワークを提供します。機械機能の同期とデータ駆動型パラメータの選択方法を具体的に解説し、 CNCねじタップ加工における主要な課題を解決し、優れたねじタップ性能と大量生産における運用効率の両立を実現します。

図3:LS Manufacturingによる高精度加工に適したタップの選択

タップの幾何学的パラメータの最適化により完璧なタッピングを実現するにはどうすればよいでしょうか?

一般的なねじタッピングは、表面粗さが粗く、トルク値が高く、工具寿命が短いという欠点があります。しかし、この加工における問題点は、切削片の形成、付着、強度といった材料特性に応じて、切削角度と溝設計を変更する必要があることです。このアプローチは、以下の幾何学的パラメータを考慮した精密な方法で構成されています。

- 延性軟質材料における切削抵抗の低減:6061アルミニウム合金をはじめとする材料は、構成刃先が発生しやすい傾向があります。そのため、切削圧力は低く抑えることをお勧めします。12 °~15°の高すくい角タップが推奨されます。この構成は刃先を鋭利にし、より少ない圧力で材料を効果的にせん断することで、薄く扱いやすい切りくずを生成します。この工程は、前述の切削工程で言及したように、トルクを25%以上低減します。また、Ra値1.6µm未満の表面仕上げも実現します。これは、高品質な精密機械加工サービスの基準の一つです。

- 研磨性・靭性合金における刃先の完全性維持:オーステナイト系ステンレス鋼は、研磨性に加えて加工硬化性も備えています。すくい角が大きいと欠けが発生しやすくなります。当社のプロセスでは、6°~8°という高いすくい角を採用しています。これにより、より硬い刃先を開発することができ、材料の高いせん断強度と硬度に優れた耐性が得られます。この強固な刃先は変形に強く、ねじ形状の精度を工具寿命にわたって維持し、生産中の壊滅的な破損を防ぎます。これは、信頼性の高いねじタップの性能にとって不可欠です。

- 粘着性・付着性材料における確実な切りくず排出:これらの合金系は靭性が高く、切りくずが連続的に排出されるため、工具に容易に溶着します。当社では、 35~45°の可変ねじれ角タップを採用しています。当社の設計では、ねじれ角の増分が溝のすくい角を正にし、切りくずを工具の前方へ積極的に押し出すように設計されています。これにより、チタンにおけるタップの焼き付きの主な原因である切りくずの詰まりやかじりを防ぎ、反応性の高い金属用のねじタップの選定における根本的な課題を解決します。

このマニュアルでは、特定の幾何学的関係が製品製造の問題解決にどのように直接結びつくかを説明し、幾何学的選択が信頼性の高い品質パフォーマンスにどのように合理的に結びつくかについてエンジニアのビジョンを支援することで製品を推奨する方法について議論を進めており、このレベルの特定のノウハウにおいて、精密機械加工サービスのマスタープロフェッショナルが際立っています。

精密ねじ加工における品質問題に対する一般的な解決策は何ですか?

ピッチ径の偏差、表面仕上げ、ねじ山の破損といった精密ねじ切りの問題は、それ自体がはめあい、機能、そして組み立てに影響を与える可能性があります。これらの問題は通常、工具、パラメータ、そしてクーラントの相互作用によって発生します。以下は、あらゆる故障モードにおける問題の原因に焦点を当てた、段階的な解決策です。

タップ公差制御によるピッチ径偏差の修正

ピッチ径が制御されていないと、ボルトの嵌合不良やシール不良につながります。解決策は、より厳密な、アプリケーション固有の公差クラスのタップを指定して使用することです。6H嵌合の場合、ピッチ径に対して±0.01mmの製造公差が管理されたタップを選択することで、切削ねじが厳格な6Hエンベロープ内に収まることが保証されます。このプロアクティブなCNCねじタッピング戦略は、工程後検査を工程内保証に置き換え、直収率を向上させます。

最適化された切削速度で表面粗さを解消

Raが3.2µmを超えると、摩擦が大きくなり、不適切な切削速度による疲労亀裂が発生しやすくなり、過剰な発熱と構成刃先が発生します。これは、被削材に合わせて適切な切削速度を調整することで解決できます。最適な切削速度により、光沢のある連続的な切りくず生成が実現し、 Ra1.6µmを超える仕上げ面を残さずに材料を切断できます。これこそが、高品質な精密加工サービスの真髄です。

クーラント濃度管理によるねじ山破断防止

ねじ山がギザギザに切れる原因は、通常、切削片の溶着や刃先への潤滑不足です。クーラントだけでは不十分で、濃度が重要です。当社では、溶剤油の濃度が8~10%に達するよう、管理された混合・試験方法を採用しています。これにより、刃先への潤滑効果と冷却効果が最大限に発揮され、材料の固着を防ぎ、ねじタップの性能を維持します。

本レポートで提示するワンストップ修理の提案は、ねじ山における一般的な問題解決プロセスとは異なり、具体的な是正措置です。各是正措置は、公差、加工パラメータ、または流体制御におけるプロセス変更に対応し、品質低下という高額な問題を解消するだけでなく、精密加工サービスに求められる技術的ノウハウも満たします。

ねじタップサプライヤーの技術力とサービス能力を評価するにはどうすればよいでしょうか?

サプライヤーからのねじタップの価格や入手性に依存すると、工具寿命や生産時間に関する予期せぬコストが発生したり、品質合格に関するデータが散在したりする可能性があります。サプライヤーのテストでは、ねじタップの技術仕様だけでなく、アプリケーションに関連する問題の解決に向けて協力できる能力など、さまざまな要素も考慮する必要があります。考慮すべき要素には以下が含まれます。

カスタムエンジニアリングと設計コラボレーション能力の評価

このサプライヤーは標準工具しか保有しておらず、特殊な材料や形状に関する問題に対応できません。特定の合金材料に必要な、すくい角や溝パターンを変更したカスタム形状の供給能力を評価してください。このプロアクティブな設計サポートは、非標準アプリケーションにおける最適なねじタップ選定に不可欠であり、取引上の供給にとどまらず、複雑な精密加工サービスのためのエンジニアリングソリューションへと発展するパートナーシップを示すものです。

ツール寿命の一貫性と価値回復オプションの定量化

工具の最低寿命保証、例えばHSSタップの場合、特定の状況下で少なくとも3000穴加工が可能であれば、穴当たりのコストデータが得られ、綿密な予算策定に役立ちます。また、工具の再研磨認定施設があるかどうかも確認してください。タップを2~3回専門的に再研磨できるサプライヤーは、消耗品を有形資産へと転換し、初期投資の耐用年数を延ばすため、ねじ立て加工の費用対効果に直接貢献します。

技術サポートの応答性と問題解決能力を精査する

ラインダウンによるねじ切りの問題への対応が遅れると、莫大なコストが発生する可能性があります。サプライヤーが提供できるサポート体制を評価しましょう。これらのサプライヤーは、アプリケーションエンジニアによる24時間365日の技術サポートを提供していますか?工具の摩耗、クーラントの機能、機械の状態を分析するために、 24時間以内にオンサイト診断を提供できますか?このような迅速かつ熟練したサポートは、ロスタイムを最小限に抑え、生産スケジュールを確実に進めるために重要です。

これにより、サプライヤー評価のパラダイムが、価格比較やコスト削減から、協働エンジニアリング、ライフサイクル価値、サポート対応といったより技術的な評価へとシフトします。これは、単なる購入ではなく、エンジニアリングソリューションを提供する企業を特定するための方法論を提供し、最終的には費用対効果の高いねじ立てや、重要な精密フライス加工サービス業務のリスク軽減を実現します。

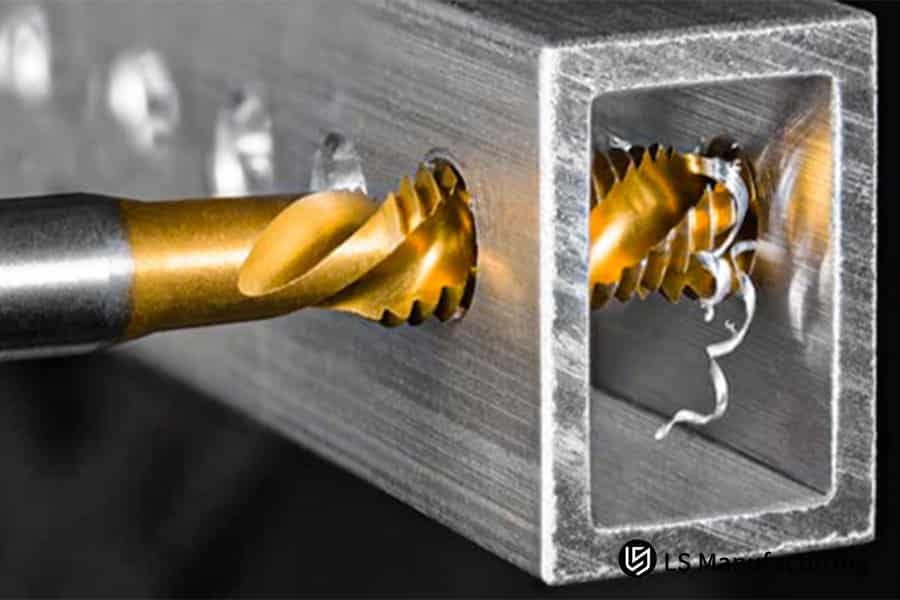

図4:LS Manufacturing社による金スパイラルタップによる内ねじ成形の詳細図

LS Manufacturing:エンジンシリンダーヘッドのねじ穴加工最適化プロジェクト

自動車の大量生産では、コストと品質の競争力を確保するために、ねじ切り工程の安定性が求められます。以下は、エンジンシリンダーヘッドの製造における問題に対するLS Manufacturing社のねじタップガイドとソリューションです。

クライアントの課題

お客様の問題は、ねずみ鋳鉄(グレードG3500 )製のエンジンシリンダーヘッドにM10x1.25のねじ穴を加工する際の研削加工上の制約に起因していました。タップは800穴ごとに交換されるため、ねじ山に多少の不均一性が生じ、常に交換が必要となり、全体で3 %の削れが発生していました。主な原因は、タップが従来の高速度鋼で作られていることです。

LS製造ソリューション

当社の技術的ソリューションは、摩耗や切削片の排出に関連する根本原因に対処することができました。当社の提案では、 TiNコーティングを施した粉末冶金製HSSタップによって最大の耐摩耗性を実現しました。切削パラメータも12 m/minに最適化され、送り速度は1.19 mm/revでした。さらに、切削刃の冷却と切削片の排出を目的として、圧力1.2 MPaの工具貫通クーラントを使用し、結果として得られるプロセスは中断のない加工サイクルを実行可能となりました。

結果と価値

これにより、穴の平均寿命は3,500回( 337%)延長されました。工具交換回数は75%削減され、ねじの品質は6Hに向上したため、 3%の不良率が完全に解消されました。さらに、工具コストも年間12万円削減され、結果に対する満足度は100%を維持しています。

したがって、この特定のケースは、ツールを商品の観点からだけでなく、より具体的にはトータルエンジニアリングシステムの観点からどのように見ることができるかについての私たちの視点、そして、 LS Manufacturing 社が自社の技術的専門知識のレベルを活用し、パートナーシップに重点を置いて顧客のために効果的にねじ山を切る方法など、その特定のアプローチが困難な製造上の問題の解決にどのように役立つかについての私たちの視点を提供します。

ねじ切り加工の性能とコスト効率を向上させたいとお考えですか? 精密加工タップの究極のガイドをご覧になり、 CNC フライス加工を最適化してください。

ねじ加工技術の将来動向と革新の分析

ねじ製造技術の未来は、従来の変数とメンテナンスの限界を押し広げ、適応型、予測型、そして高効率な技術へと進化していくでしょう。一言で言えば、この技術の最大の課題は、以下の革新分野においてねじ製造技術をインテリジェント化し、自己最適化することで、予期せぬダウンタイムや品質の変動を確実に防ぐことにあると言えるでしょう。

プロアクティブなツール管理のための予測分析の実装

タップの不確実な破損は、生産ラインの生産継続性に影響を与えます。当社では、 CNCねじタップ加工中に生産ラインのトルクと振動をリアルタイムで測定するセンサーを導入しています。これにより、破損パターンを学習したアルゴリズムによって、 90%を超える高精度の工具寿命予測モデルを構築しました。

極めて長いアプリケーション寿命を実現する高度なコーティングの開発

標準的なコーティングは、耐熱合金などの難削材では早期に劣化してしまいます。当社の革新的なコーティングは、 TiAlNなどのナノスケール多層コーティングにMoS2などの固体潤滑剤を組み込んだものです。この構造は、硬く熱的に安定した外層を形成し、潤滑剤が切削片と工具の界面の摩擦を低減します。その結果、研磨性および粘着性のある材料において工具寿命が30%以上向上することが実証されており、ねじタップの性能を直接的に向上させます。

精度と持続可能性のためのマイクロ潤滑の導入

深穴ねじ切り加工において、フラッド潤滑は効果が低く、材料の無駄につながります。この欠点は、エアロゾル化による最小量潤滑によって克服できます。MQL潤滑剤は、少量(50~100ml/h)で正確に霧化されるため、刃先に十分な潤滑が行き渡ります。これにより、熱衝撃と摩擦が大幅に低減され、切削速度と送り速度の向上が可能になるだけでなく、高度な精密加工サービスに不可欠な切りくず排出性と表面仕上げも向上します。

プロセス安定性のための適応制御システムの構築

材料の硬度レベルの不均一性は、ねじの品質レベルの不均一性を意味します。しかし、将来を見据えると、送り速度の適応制御システムという概念が生まれます。これは、スピンドル負荷をリアルタイムで測定するという原理を応用し、材料内の硬質部や空隙の存在可能性に応じて送り速度を制御するものです。

この分析は、リアクティブ型ねじ切りから予測型・適応型ねじ切りへの具体的なロードマップを示しています。データ分析、材料科学、閉ループ制御を統合することで、ダウンタイム、工具コスト、品質保証といった喫緊の課題をいかに直接解決できるかを詳細に説明します。この将来を見据えたソリューション指向のアプローチは、次世代の高信頼性CNCねじ切り加工および精密加工サービスを定義するものです。

よくある質問

1. さまざまな材料に適したタップタイプを選択するにはどうすればよいですか?

硬度と強度に応じて、材質はあらゆる種類に使用できます。ステンレス鋼の切削にはコバルトハイス鋼タップ、アルミニウム合金の切削にはスパイラルポイントタップ、各種鋳鉄の切削には酸化処理タップを使用します。

2. 蛇口の交換が必要かどうかはどうやってわかりますか?

つまり、トルクが15%増加すると、ねじ部の表面粗さが悪化したり、寸法が許容範囲外になったりすると、不良品が大量に発生するため、すぐに新しいタップに交換する必要がありました。

3. CNC タッピングにはリジッドタッピングとフレキシブルタッピングのどちらを使用する必要がありますか?

正確なねじ山を作るにはリジッドタッピングが推奨されますが、深い穴や加工が難しい材料の場合はフレキシブルタッピングが最適です。これは機械の精度によって異なります。

4. 蛇口の耐用年数を効果的に延ばすにはどうすればよいでしょうか?

切削係数の最適化、タップへの適切なコーティング、冷却と潤滑。タップの摩耗の定期的な点検が必要です。

5. 異なる材料を加工する場合、切削速度をどのように設定すればよいですか?

鋼材: 20~30 m/分、ステンレス鋼: 10~20 m/分、アルミニウム合金: 30~50 m/分。具体的な速度は試切削により決定してください。

6. 蛇口が破損する一般的な原因とその防止方法は何ですか?

これらには、同心度の不良、チップの排出不良、プロセスパラメータの不適切さなどが含まれます。是正措置としては、治具の修正、プロセスの最適化、プロセスの観察などが挙げられます。

7. ねじ加工品質が適格かどうかをどのように評価しますか?

ねじゲージを使用して確認し、粗さ計で表面仕上げを測定し、重要な寸法の100%検査を実行します。

8. タップコーティングは加工性能にどの程度影響しますか?

適切な層を設けることで、寿命を2~3倍延ばすことができます。TiNは万能性があり、TiCNは耐摩耗性があり、AlCrNは耐高温性に優れています。

まとめ

タップの選択やプロセスの最適化に使用される科学の助けにより、ねじ加工時の効率と品質を向上させ、生産コストを最適化することが可能になります。

ねじ加工に関するサービス、または上記製品に関する無料分析については、 LS Manufacturingの技術専門家にご相談ください。お客様の既存のねじタップの性能を評価し、効率、品質、コストの改善策に関する無料レポートを作成いたします。

ねじ切り加工を最適化する準備はできていますか? 最高のパフォーマンスとコスト削減を実現する精密機械加工サービスの究極ガイドをご覧ください。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。