ギア加工は通常、独立した製造工程の一つと考えられていますが、実際にはシステム全体の伝達問題の凝縮された反映です。ギアの早期故障により機械が頻繁に故障したり、伝達ノイズにより製品の高い位置への位置決めが妨げられたりする場合、ギアとシステム内の他の部品との「ミスマッチ」が原因となることがよくあります。

その理由は、荷重スペクトル、動作条件、設置精度といったシステム要因が考慮されていないためです。本ガイドでは、LS Manufacturing の「設計・材料・プロセス」という協働エンジニアリングアプローチが、ギアを孤立した部品から、システムと深く統合された信頼性の高いコンポーネントへと昇華させ、機器寿命との同期を実現する仕組みを明らかにします。

システム的な問題を解決するには、まずシステム的な視点が必要です。まずは、ギアがあなたの機器において実際にどのような役割を果たしているかを理解しましょう。時間を節約するために、主要な調査結果の概要を以下に示します。

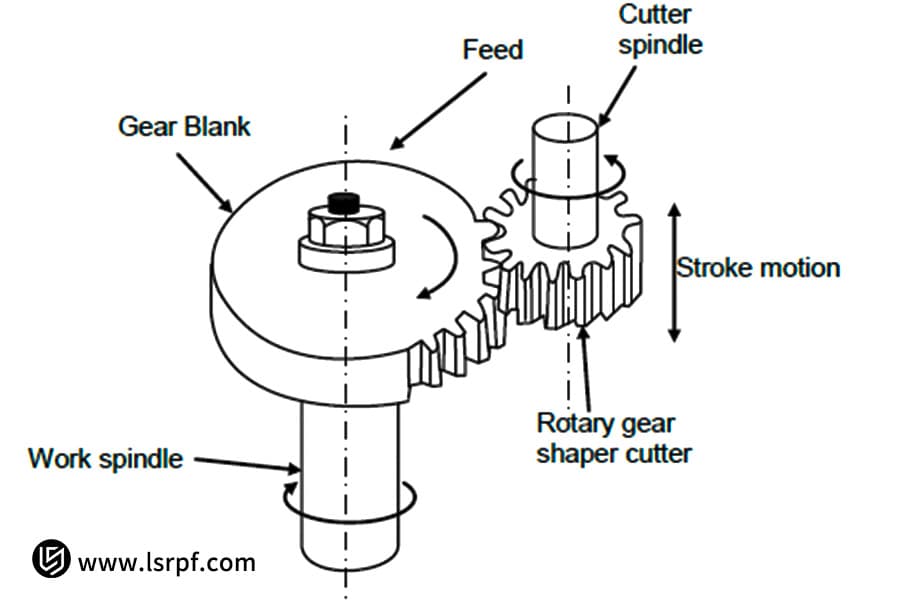

図1:LS Manufacturingによるインデックス可能なインサートを使用したギア製造プロセス

ギア加工ガイド全文クイックリファレンス表

| 部分的なカテゴリ | 要点の要約 |

| コアコンセプト | 破るために ギア製造の分離された概念を分離し、体系的な共同エンジニアリングの考え方を確立します。 |

| 中核問題 | ギアの故障の主な原因は、ギア自体の品質ではなく、他のトランスミッション部品とのシステム的な「不一致」です。 |

| 解決 | 「協調的な設計-材料-プロセス」アプローチを採用して、ギアシステムの完璧なマッチングを保証します。 |

| デザインコラボレーション | 実際の負荷スペクトルと動作条件に基づいたギアの製造とマクロプロファイルの設計。 |

| マテリアルコラボレーション | 材料特性と熱処理プロセスを設計負荷と予想寿命に適合させます。 |

| プロセスコラボレーション | 製造プロセスでは、設計された歯形と最適な材料性能を実現する必要があります。 |

| インストールと検証 | 筐体や設置仕様の精度を厳密に管理し、システムレベルのテストと検証を実施します。 |

| 最終目標 | ギアをコストのかかる部品から、機械の競争力を高める信頼性の高い部品に変えます。 |

設計、材料、プロセスにわたる緊密な連携により、ギア加工は単一の製造工程から、トランスミッションシステム全体の信頼性と性能を確保する重要なエンジニアリングプロセスへと進化しました。これにより、予期せぬダウンタイムや騒音といった主要な問題点が根本的に解決され、機器のライフサイクル全体にわたる価値の最大化が実現します。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

当社のチームは長年にわたり、自動車、産業オートメーション、重機業界のリーディングカンパニーにサービスを提供してきました。ギアボックス向けに加工するギアは、かみ合い音と伝達効率により、最終製品の市場競争力に直接影響を及ぼします。当社が提供するコアギアペアは、その寿命とバックラッシュを通じて、システム全体の信頼性を決定づけます。

過去10年間だけでも、 5万点を超えるカスタムギア部品を納入してきました。これらの経験を通して、設計、材料、プロセスの相乗効果に対する理解が深まりました。具体的には、改質鋼の性能を最大限に引き出すツールパス、変形と残留応力のバランスをとる熱処理と仕上げの手順、そして量産においてすべてのギアの一貫性を確保する方法などについて理解を深めてきました。

これは、数え切れないほどのチップ、測定、そして当社の工房における厳格な顧客受入テストによって、あらゆるご意見と解決策が繰り返し検証されたガイドラインです。私たちが遭遇した落とし穴をお客様が回避できるよう、その経験を率直に共有いたします。

核となる誤解:ギアの故障の90%は設計前に発生する

優れたギア加工品質を追求する上でよくある、しかし致命的な誤解は、ギアを独立した精密部品として捉えることです。多くの故障は実際には製造上の欠陥ではなく、トランスミッションシステムの初期設計段階で設定された実際の動作条件との固有の不一致から生じています。このような「固有の欠陥」を根本的に回避するために、当社のアプローチは設計前の2つのステップに重点を置いています。

1. システムの動作条件からの設計入力のリバースエンジニアリング:

当社のエンジニアリングチームは、各プロジェクトにおいて、お客様の機器の実際の動作環境を包括的に分析し、過渡的な衝撃荷重や熱変形サイクルから長期的な寿命目標に至るまで、様々な要素を綿密に評価します。これらの重要なシステムレベルの要件は、安全係数の算出、歯形修正スキームのカスタマイズ、最適な材料グレードの選択など、最終的なギア設計パラメータへと正確に反映され、最終的な設計が実際のアプリケーション要件に確実に適合することを保証します。

2. 協調シミュレーションによる事前検証:

実際の製造が行われる前に、提案されたギア モデルは、完全に仮想化されたトランスミッション システム内で徹底的な共同シミュレーションを受けます。この高度なデジタルプロトタイピングでは、マルチボディダイナミクスと有限要素解析を統合し、局所的な高応力集中、振動モード、音響ノイズなどの潜在的な故障点を特定して修正し、ベアリングとハウジングとのシームレスな統合を確認して、最高のシステムパフォーマンスと耐久性を実現します。

これは最終的に最も科学的かつ合理的な伝動システム設計であり、効果的なギア加工の非常に重要な基盤となります。言い換えれば、ギアは専用の「システムサーバー」とみなすことができ、需要主導型のリバースエンジニアリングと検証プロセスにより、ホストシステムの要件に最初から完璧に適合することが保証され、比類のない性能と耐用年数が保証されます。

精度 VS コスト: 最適なバランスを見つけるにはどうすればよいでしょうか?

精密歯車加工の生産プロセスにおいて、一般的に「精度が高ければ高いほど良い」という考え方があります。しかし、科学的なコスト最適化によって、この考え方を打破する必要があります。重要なのは、精度の向上はコストの飛躍的な増加につながる一方で、「適切な精度 + システム最適化」を組み合わせることで、多くのアプリケーションの真のニーズをはるかに良く満たすことができるということです。

1. 精度コストの変曲点を探す:

ISO精度等級は、各レベルの向上に伴い、加工コスト、時間コスト、工作機械・工具の消耗コストの急激な増加につながります。例えば、 ISO 8から6へのアップグレードは、コストの増加は許容範囲内で、性能は大幅に向上しますが、無理やりISO 6からISO 3へアップグレードすると、コストが急激に増加する一方で、システム性能への実際の貢献はごくわずかになる可能性があります。

2. 「精度 + プロファイル修正」の組み合わせ戦略を使用します。

中速で衝撃荷重が小さいギアの場合、盲目的にISO 3規格のギアを選ぶのは得策ではありません。代わりに、はるかに安価なISO 6規格のギアを使用し、所定の取付誤差と荷重変形データに基づいて、精密な歯向と歯形修正を実施してください。この組み合わせにより、単独のISO 3規格ギアよりも伝達の滑らかさと寿命が向上し、総コストも削減されます。

つまり、精密歯車加工における最適な方法とは、システム思考に基づいた精密なマッチングです。私たちは、いかなる犠牲を払ってでも最高の精度を追い求めるのではなく、加工条件を深く理解し、プロファイル修正などのシステム補正技術を駆使することで、最も費用対効果の高い精度レベルを導き出すことを目指しています。これにより、信頼性を確保しながら真のコスト最適化を実現します。

図2:LS Manufacturingによる精密ギア加工部品の工業用クローズアップ

プロセスの選択 - パフォーマンスの上限はどのようにして決定されるのでしょうか?

歯車製造においては、加工工程を単純に列挙する以上の要素が工程ルートの選択に関わっており、これが最終的な性能上限とコスト構造を根本的に決定づけます。特に、様々な歯車製造工程、特に主要な歯車切削工程と熱処理の組み合わせの選択は、歯面の完全性、微細構造、残留応力状態に直接影響を与え、ひいては耐荷重性、騒音レベル、疲労寿命の限界を決定づけます。

| プロセス段階 | コア機能とパフォーマンスへの影響 | 典型的なコストと適用可能な境界 |

| ギアホブ加工/シェーピング | 歯面が柔らかく、成形効率は高いものの、歯面の耐荷重性と精度は低い。 軟歯面歯車の加工における基本的な方法である。 | コストが最も低く、軽負荷および一般条件のトランスミッションに適していますが、パフォーマンスは比較的低くなります。 |

| 後熱処理、精密圧延・削り | これにより、焼入れ歯車の精度が経済的に向上し、歯面品質も向上しますが、その程度は限定的です。 | 中程度の負荷のアプリケーションでは、経済的なコストはコストとパフォーマンスの間の一般的な妥協点です。 |

| ギア研削 | 最高の歯形精度と最適な歯面粗さを保証し、疲労強度を大幅に向上させ、騒音を低減します。 | 最もコストが高く、重い負荷、高速、低騒音を伴う高負荷アプリケーションに適したプロセスです。 |

言い換えれば、歯車製造工程の基本的な選択は、目標性能を達成するための最も経済的な方法を見つけることです。性能の過剰/不足を回避し、歯車の性能上限を科学的に設定する鍵は、単純な歯車切削工程から仕上げ工程までの完全な能力マップを特定することです。

材料科学: ギアの寿命を 300% 向上させるにはどうすればよいでしょうか?

超高性能の追求における材料の選定と微細な制御は、ギアの耐用年数を決定づける重要な要素です。ギアのグレードを選択するだけでは不十分です。ギアの耐久性の潜在能力は、材料レベルへの的確な介入によって最大限に引き出されます。これは単なる材料の代替ではなく、特定の故障モードを狙った精密な「カスタマイズ」です。

- 精密な合金設計と元素比:クロム、モリブデン、ニッケルなどの主要な合金元素の比率を最適化することで、マトリックスが強化されるだけでなく、特にコアが強靭になり、歯の表面の疲労耐性が向上し、衝撃荷重や大きな応力に対する基本的な保証が提供されます。

- 制御可能な浸炭層勾配技術:表面と内部の完璧な移行が長寿命化の鍵となります。浸炭層の炭素濃度勾配と有効層深度を精密に制御することで、極めて高い表面硬度を実現しながら、強固なコアとの滑らかな接合を実現し、表面の破砕や剥離を根本的に防止します。

- 残留オーステナイトの定量制御:通常は望ましくない残留オーステナイトは、特殊なプロセスによって最適な範囲に維持されます。この準安定組織は応力下でマルテンサイトへと変態し、圧縮応力を発生させることで微小亀裂の伝播を効果的に抑制し、ギアの耐孔食性と耐摩耗性を大幅に向上させます。

ギア材料の耐用年数を数倍に延ばす科学的な方法は、その材料の潜在能力を最大限に引き出すことです。私たちは、相乗効果を生み出すエンジニアリング、合金組成、熱処理層の深さ、そして微細構造を最適化し、お客様のギアの装甲を「カスタマイズ」することで、特定の故障モードに耐え、従来の基準をはるかに超える信頼性を実現します。

図3:LS Manufacturingによる精密ギアシェーピングツールとワークピースの内部構成

ギア選び:シナリオに最適な「ベストパートナー」を見つける

トランスミッションシステムの設計プロセスにおいて、適切なギアタイプの選択は、全体的な性能と費用対効果を確保するための基盤となります。実際、トランスミッション効率、トルク密度、騒音、そしてコストは、アプリケーションシナリオによって大きく異なります。 「基本原理」に基づいて比較検討することでのみ、お客様の機器にとって真の「ベストパートナー」を見つけることができるのです。

| ギアの種類 | コア特性と利点 | 一般的なアプリケーションシナリオと考慮事項 |

| ヘリカルギア | 伝達がスムーズで、騒音が少なく、耐荷重性が高いですが、軸方向の力が発生します。 | 高速、スムーズ、かつ静音の動力伝達用途に適しており、自動車のギアボックスや産業用減速機に使用されています。 |

| ベベルギア | 交差シャフトドライブの動力伝達を可能にし、方向転換が可能で、高いトルク容量を備えています。 | これらにより、空間的に交差するシャフトの応用が可能になります。たとえば、車両の後車軸差動装置や工作機械の回転駆動装置などです。 |

| ウォームギア | このドライブは、スムーズな伝達とセルフロック機能を備え、単段伝達で高速度比を実現できますが、効率は比較的低くなります。 | ウォームギアは、昇降システムや搬送装置など、高減速比とセルフロック機能を備えた中低速伝動用に作られています。 |

言い換えれば、最適なギアタイプというものはなく、最適なアプリケーションシナリオがあるだけです。したがって、あらゆる選定の出発点は、機器の中核要件を徹底的に分析することにあります。選定を成功させるには、スペースレイアウト、効率、騒音、コストといったニーズを正確に理解し、選択肢の中から最も賢明な決定を下すことが重要です。

熱処理:ギア性能の「究極の増幅装置」

ギア熱処理は、ギア製造プロセス全体において、その実用性能を決定づける中心的な工程です。まさに「性能向上」の源です。優れたギア熱処理とは、単なる「焼入れ・硬化」ではなく、精密に制御されたエンジニアリングプロセスであり、高い表面硬度と高い芯部靭性の理想的なバランスを実現することで、部品の性能を飛躍的に向上させることを目指しています。

1. 制御雰囲気熱処理技術:

当社では、炭素ポテンシャルを正確に制御した制御雰囲気での熱処理方法を採用し、浸炭処理中にギア表面の炭素濃度が一定かつ均一になり、理想的な有効層深さが得られることを保証しています。これにより、有害な粒界酸化のない高硬度、高耐摩耗性のマルテンサイト組織の形成の基礎が築かれ、歯面が最初から高品質であることが保証されます。

2. 事前変形補正技術:

材料熱処理における変形法則を深く理解し、冷間加工段階で逆「予変形」設計を実施します。 歯車形状の事前修正と熱処理中に発生する規則的な変形の事前補償により、熱処理後の過度な研削をすることなく高い精度要件を維持し、最適な浸炭層を維持し、残留応力を低減します。

つまり、今日の歯車の熱処理は、従来の熱処理の限界を克服し、制御可能なプロセスと最大限の変形補正により、材料の潜在能力を最大限に引き出しています。精密制御技術は、歯車の高強度、長寿命、高信頼性を実現するための鍵であり、究極の目標を実現するための保証となります。com/blog/gear-design-materials-standards-how-to-optimize-performance-with-data-driven-case-studies">パフォーマンスの向上。

図4:LS Manufacturingによる機械加工されたギアと駆動部品の工業用クローズアップ

ケーススタディ:ロボットギアの「精度低下」の呪いを打破

このケーススタディでは、大手協働ロボットメーカーの主要トランスミッション部品の長期的な信頼性課題を解決するために、当社が採用した体系的かつ協働的なエンジニアリングアプローチについて詳しく説明します。従来のサプライヤー関係を脱却し、緊密に連携したパートナーシップを構築することで、摩耗と故障の根本原因に焦点を当てました。このソリューションは、 LS製造ギアの材質と形状を最適化することに重点を置き、継続的な動的負荷下における精密寿命を飛躍的に向上させました。

1. 顧客の課題

約 6 か月間、高速かつ高動的負荷下で稼働していた顧客のコアジョイントギアは、位置決め精度がミクロンレベルで回復不能に低下し、その結果、ロボットの位置決めの再現性が極めて低くなり、製品の歩留まりが低下しました。顧客からの苦情は増え続け、市場拡大に深刻な影響を与えています。

2. LS Manufacturingの共同エンジニアリングソリューション

精密な試験とシミュレーション解析により、これは微細な材料欠陥と熱処理によって生じた残留応力の組み合わせによるものであることが判明しました。そこで、当社のエンジニアリングチームは多次元的な解決策を考案しました。

- 材料のアップグレード:特殊な真空溶解鋼の採用により、酸化物や硫化物といった有害な介在物を正確に制御し、極めて低いレベルに維持することが可能になりました。これにより、原材料からの材料純度が大幅に向上し、高サイクル負荷条件下での優れた疲労強度と部品の耐用年数の延長に直接貢献します。

- プロセスイノベーション:精密な炭素ポテンシャル制御と極低温処理を組み合わせた統合熱処理手法を導入することで、金属組織を安定化し、残留応力を最大限に除去しました。このイノベーションは、後工程における寸法不安定性の根本原因を根本的に解決し、長期的な形状精度を確保しました。

- 設計最適化: ギアフィレットの最適化と歯面プロファイルの高度な局所的修正により、応力集中を効果的に緩和しました。これらの設計改良により、歯面全体にわたる動作荷重のより均一な分散が促進され、耐荷重性が大幅に向上し、疲労破損のリスクが低減しました。

3. 結果と価値

- 精度寿命:カスタム設計されたギアペアの精度保持寿命は、当初の6 か月から 5 年間の連続動作を超えるまで大幅に延長されました。この画期的な技術は、慢性的な故障の問題を解決するだけでなく、ロボットの全体的な設計寿命と完全に同期し、予定外のダウンタイムを排除し、長期的な位置精度を保証します。 信頼性の高い自動化のための基本的な成果です。

- 商業価値:この強化によってもたらされた卓越した信頼性は、重要な競争優位性となり、お客様は厳格な認証を取得し、複数の高精度自動車最終組立およびパワートレインラインへの参入を実現しました。この戦略的な市場参入は、直接的かつ持続的な商業価値の成長をもたらし、年間契約額は3,000万人民元以上増加しました。

LS製造ギアの成功は、材料科学、熱処理プロセス、ギア設計という3つの要素の深い相乗効果から生まれています。LSは、微細構造と残留応力の制御からマクロ的な歯形最適化に至るまでの革新により、精密寿命の飛躍的な向上を実現し、顧客に計り知れない技術的価値と商業的価値をもたらしました。

図5:LS Manufacturingによる金属ギアの高精度製造プロセス

品質クローズドループ:検査データを「プロセスナビゲーター」にする

今日の製造業において、 ギア検査は最終的な適合性の評価のみではなく、はるかに広範な範囲を網羅しています。私たちは、あらゆる検査データが製造プロセスを最適化し、ギアの品質を継続的に向上させる「ナビゲーター」となる、動的な品質管理の閉ループシステムの構築に取り組んでいます。この閉ループシステムの目標は、主に2つのステップで達成されます。

1. 判断から分析へ:

当社では、高精度歯車測定センターを活用し、歯形、歯向、ピッチ誤差など、包括的なデータを取得しています。単純な「合否」判定にとどまらず、 SPC(統計的プロセス制御)手法を用いて、これらのデータの詳細な傾向分析を行い、加工工程における微細な偏差や変動をリアルタイムで観察します。

2. 分析から最適化へ:

データ分析により、工具摩耗の加速や工作機械の熱変形などの定期的なエラーが検出された場合、システムは直ちにフィードバック機構を起動します。これらのフィードバックは、切削速度の最適化、ツールパスエラーの補正、切削液パラメータの調整といった具体的なプロセスパラメータ調整指示に直接反映されるため、スクラップにつながる前に、事前に介入して偏差を修正することができます。

一言で言えば、私たちは歯車検査を、受動的な製造後検査から、能動的な予防的品質管理の中核へと高めています。「検査-分析-フィードバック-最適化」というリアルタイムのデータフローに基づき、歯車単体の品質だけでなく、量産段階における各製品の高い一貫性も保証し、製造のインテリジェント化と信頼性を根本的に向上させます。

カスタム成功の秘訣:プロジェクトの成否を左右する5つのポイント

- フロントエンドの製造可能性レビュー: 当社のエンジニアリング チームは、初期設計段階で包括的な製造可能性分析を実施し、製造コストの増加、最終的なパフォーマンスの低下、または重大な加工上の課題を引き起こす可能性のある設計機能を積極的に特定して最適化し、優れた効率性を実現する設計を実現します。

- 特殊工具と治具の設計: カスタムメイドの精密工具と治具は、非標準の歯形や複雑な形状構造に合わせて特別に設計されています。この基礎ステップは、切削抵抗や残留応力による変形を効果的に抑制しながら、加工全体を通して部品の正確な位置決めと安定性を保証するために不可欠です。

- 工程精度管理点の設定:各重要工程、特に熱処理工程の前後に厳格な検査点を設け、変形傾向をリアルタイムで監視します。収集されたデータは、後続の仕上げ工程における正確な許容差補正の根拠となり、最終的な寸法精度を保証します。

- 明確に定義されたサプライチェーン連携基準:外注プロセス(特殊コーティングなど)に対する明確な受入基準と厳格なデータ転送プロトコルが義務付けられています。これにより、サプライチェーン全体にわたるシームレスな品質の一貫性とトレーサビリティが確保され、重要な製造仕様の整合性が確保されます。

- すぐに使えるガイダンスドキュメント:詳細な設置アライメント手順、正確なプリロードの推奨事項、システム固有の慣らし運転仕様などを含む包括的なドキュメントが提供されます。これにより、お客様は最小限のセットアップ時間で、最終アプリケーションにおいて最適なギア性能と長寿命を実現できます。

カスタムギア製造の成功事例は、プロジェクトが秩序正しく完了することです。そのためには、サプライヤーがギア製品の資格を有していることが必要であり、さらに重要なのは、専門的な経験を全面的な詳細管理に変換して、複雑なプロジェクトの成功を確実にし、価値を生み出すことです。

よくある質問

1. 少量生産のカスタムギアの単価が比較的高いのはなぜですか?

非常に重要な点に触れていただきました。 小ロット生産における唯一の真のコスト要因は、プログラミング、ツール、初回品検査といったプロセス開発と検証です。当社の強みは、 1) 強力なプロセスデータベースにより、最適なソリューションを迅速に特定し、コストのかかる試行錯誤を最小限に抑えることができること、 2) 初期段階における綿密な設計連携により、後期段階でのコストのかかる設計変更を回避し、より経済的な投資を実現できることです。

2.ギアサプライヤーの技術力をどのように評価するか?

重要なのは、 「図面通りの加工」という概念を捨て、最大衝撃荷重や潤滑条件といったギアレベルでの動作ロジックを積極的に議論し、故障モードに基づいた予防設計を提案できるかどうかです。これこそがエンジニアリングの真の深みです。

3. 図面から最初のサンプルを受け取るまでどのくらいの時間がかかりますか?

標準的なギアの製作には、工程計画と品質計画の策定を含めて2~3週間かかります。迅速なサンプル提供体制を整えています。お急ぎの場合は、コア品質を保証しながら、最短7営業日で機能プロトタイプを納品することも可能です。

4. ギアのバッチ一貫性をどのように確保しますか?

当社は、標準化された操作手順、統計的プロセス管理、そして完全な品質トレーサビリティシステムを採用しています。こうしたコンセプトにより、異なるバッチ間の主要パラメータの変動は業界標準をはるかに下回り、優れたバッチ一貫性を実現しています。

まとめ

優れたギアは、システム思考、材料科学、精密製造、そして厳格な品質管理の深い統合から生まれます。LS Manufacturingは、駆動システムにおける信頼できるエンジニアリングパートナーとして、深い理解に基づいたギアソリューションでお客様のニーズにお応えすることをお約束します。

ギアに関する技術的な問題の根本的な解決策をお探しでしたら、ぜひお気軽にギア専門家チームにご連絡ください。詳細な技術相談の日程を調整させていただきます。ギアエンジニアリングにおける体系的なアプローチを通して、お客様の機器の信頼性の基盤となるお手伝いをさせていただきます。

📞電話番号: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingは、明示的または黙示的を問わず、情報の正確性、完全性、または妥当性について一切の表明または保証を行いません。第三者サプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、またはプロセスを提供すると推測すべきではありません。この情報に関する責任は購入者が単独で負います。部品のお見積りについては、これらの部品の正確な要件をご指定ください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは、カスタマイズされた製造ソリューションを専門とする業界をリードする企業です。20年以上にわたり5,000社以上のお客様にサービスを提供してきた経験に基づき、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場は、最先端の5軸加工センターを100台以上備え、ISO 9001:2015認証を取得しています。世界150以上の国と地域のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。小ロット生産から大量カスタマイズまで、お客様のニーズに24時間以内にお応えします。LS Manufacturing を選択するということは、効率、品質、プロフェッショナリズムを選択することを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。