ハイエンドの精密製造において、溶接は単なる金属接合ではありません。製品の寿命と価値を決定づける生命線です。大空を飛ぶ航空機のタービンブレード、深海を潜る潜水艦の圧力容器、あるいは何百万もの住宅を支える原子力発電所の幹線パイプラインなど、その優れたサービス性能は、ミリメートル単位で測定される溶接の品質にかかっています。つまり、溶接品質はハイエンド製造の揺るぎない支柱であり、最先端材料の潜在能力を解き放つ秘訣であり、過酷な環境下でも複雑な構成の堅牢性を維持するための技術的ステートメントなのです。ここでは、溶接技術の詳細について説明し、より信頼性の高い金属溶接ソリューションをご紹介します。

クイックリファレンス:一目でタップを選択

| 評価の次元 | 主要指標/要件 |

| 技術的能力 | |

| 認証基準 |

|

| サービスレスポンス |

|

ISO 3834 認証、ASME IX プロセス評価、および全プロセステスト能力を備えたサプライヤーは優遇され、溶接証明書と機器校正記録は現場で検証されます。

このガイドを使用する理由:LS専門家の実践経験に基づく

LSは金属溶接技術の専門家であるだけでなく、あらゆる溶接の問題を正確に特定し、最適化し、技術サポートとソリューションを提供します。ハイエンド製造業において、溶接品質は製品性能の生命線です。LSは20年にわたり精密溶接に深く関わり、実践的な経験を通じて技術の垣根を築き上げてきました。

- 航空分野: LS は、1500°C の過酷な条件下でも故障ゼロの実績を誇るターボファン エンジン燃焼室用のミクロンレベルの精密電子ビーム溶接を提供しています。

- エネルギー機器分野: LS は、厳格な ASME セクション III 検査仕様に 100% 準拠して、第 3 世代原子力発電メインパイプラインのタイトギャップ TIG 溶接を完了しました。

- 医療用インプラント: LS のエンジニアは、整形外科用インプラントの疲労寿命を 500 万サイクル以上達成するチタン合金のレーザー溶接プロセスを開発しました。

あらゆる溶接は、材料の限界を厳密に管理されたテストです。LSを選ぶということは、経験豊富で信頼できる技術コンサルタントを選ぶということです。

溶接サービス会社の総合的な技術的能力をどのように判断するか?

溶接サービスプロバイダーの技術的能力の完全性を判断するには、機器とプロセス、材料に関する経験、品質保証という3 つの重要な側面を系統的に検査する必要があります。

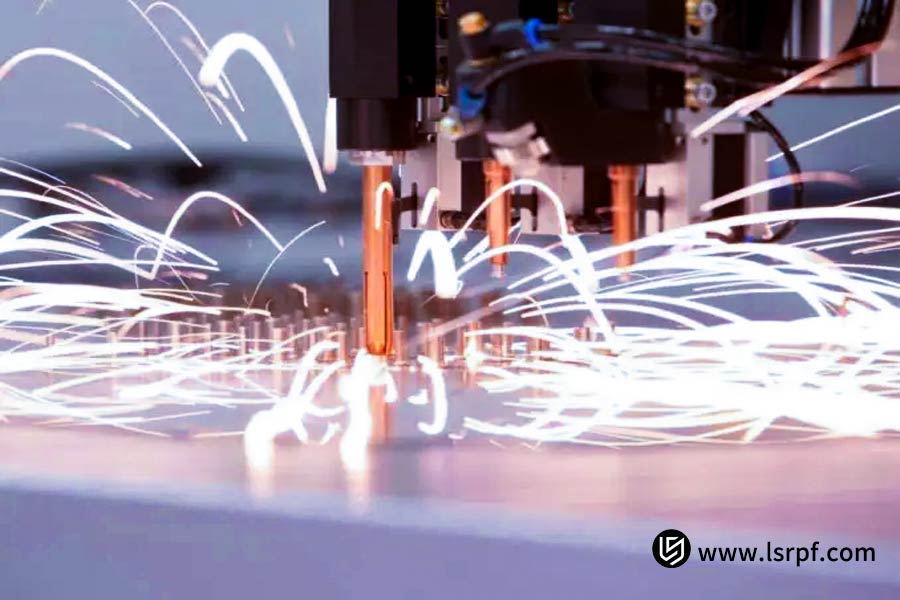

まず、プロセスの範囲と設備の高度な性質を評価することから始めます。

最高のサービスプロバイダーは、主流の溶接プロセスだけでなく、特殊溶接プロセス(例:TIG/MIG精密溶接、レーザー/プラズマ高効率溶接)にも精通し、大量需要に対応できる自動化設備を備えている必要があります。最も重要なのは、極薄部品(1mm未満)や極厚板(50mm超)といった極端な仕様に対応できるかどうか、そして真空溶接や異種金属接合といった特殊な技術力を備えているかどうかです。設備の保守履歴や校正状況も、技術管理の厳しさを反映しています。

材料の適合性を重視し、プロジェクトでの経験

幅広い技術的専門知識は、炭素鋼、ステンレス鋼、アルミニウム合金、チタン合金、 耐熱合金など、幅広い種類の材料を扱う能力に表れています。特に、お客様のニーズを満たす難易度の高いプロジェクト(圧力容器、航空宇宙部品、腐食性用途の機器など)については、ケーススタディをご確認ください。溶接特殊合金認証(二相鋼やニッケル基合金など)とそれに付随するプロセス適格性評価レポート(PQR/WPS)は、より信頼性が高いです。

エンドツーエンドのプロセス品質保証システムを検証する

実際には、閉鎖的な技術力は、厳格な試験手順(例:X線検査、超音波検査)と追跡可能な文書(溶接手順書(WPS)および検査記録)に依存しています。専門の試験担当者と設備が存在し、国際規格(例: ISO 5817およびAWS D1.1 )に基づいた欠陥分析を実施できるかどうかを確認してください。包括的な技術力を備えた高度な技術サービスプロバイダーは、溶接前の準備、プロセス管理、溶接後の検査に至るまで、溶接の全工程にわたる品質管理を備えている必要があります。

つまり、真に完全で信頼できる技術力を発揮し、 ハイエンド生産のハイテク溶接品質要件を満たすことができるのは、材料を扱う上での豊富な実践経験と閉ループ品質管理システムを備えた、高度なプロセス設備を備えたサービスプロバイダーだけです。

機器の精度は溶接品質にどのような影響を与えますか?

機器の精度は溶接品質の基盤です。わずかな不正確さが、材料特性、構造の完全性、そして保守性に体系的なリスクをもたらす可能性があります。

位置精度は熱源と材料の相互作用に直接影響を及ぼします

例えば、 レーザー溶接において±0.05mmを超える位置決め誤差が生じると、溶け込み深さに10%以上の変動が生じ、薄肉の航空宇宙構造物(例えば、厚さ0.8mmのチタン合金ケーシング)において溶融欠陥が発生せず、溶接不良の原因となります。高精度サーボドライブ(再現性±0.02mm以下)は、溶接軌跡と入熱の正確な一致を保証し、溶接プールの安定性を98%以上に向上させます。

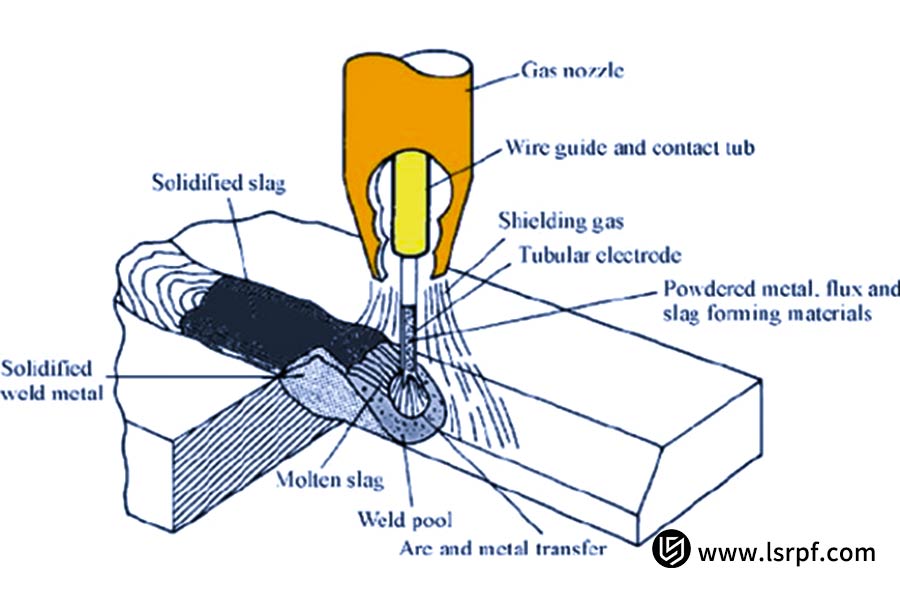

冶金反応プロセスではパラメータ制御の精度が求められる

パルス溶接において、電流の立ち上がり時間に0.5ms以上の偏差があると、溶滴移行形態が変化し、スパッタが増加します(例えば、ステンレス鋼のMIG溶接では、スパッタが3%未満から15%に増加します)。また、熱影響部における結晶粒粗大化のリスクも高まります。電力供給装置(電流変動≤±1%)は、熱サイクル曲線を正確に制御することで、原子力発電所の主管溶接部において180J以上の安定した衝撃靭性を確保します。

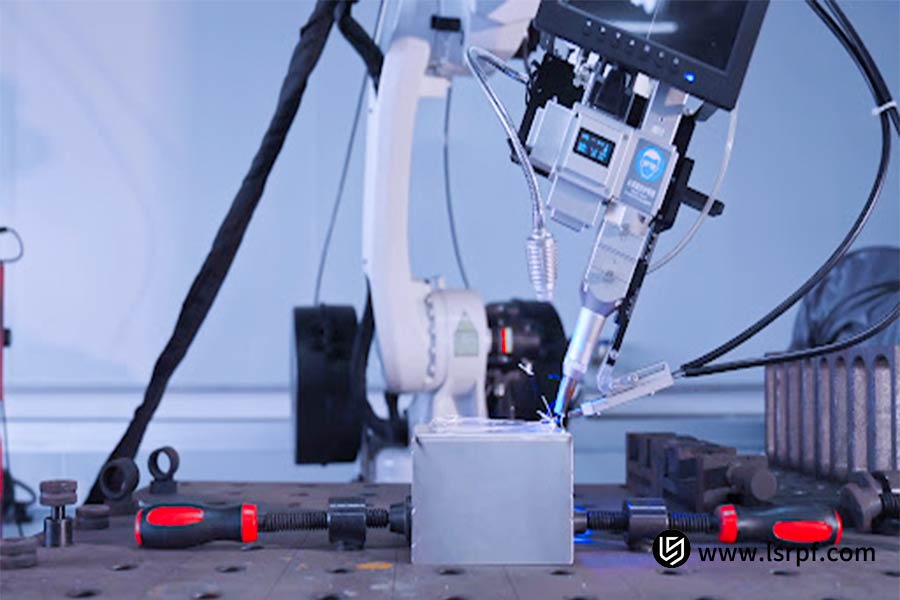

動作システム内の精度は微細構造の均一性に影響を与える

ロボット溶接ガンの姿勢角の偏向が1°を超えると、アルミニウム合金の隅肉溶接部でオフセット溶融が発生し、強度が最大20%低下します。レーザートラッキングシステム(パス精度±0.1mm)を搭載した6軸ロボットは、熱源角度をリアルタイムで補正することで、自動車用バッテリートレイ溶接の疲労寿命を50万サイクル以上まで向上させます。

一言で言えば、ミリメートル単位の光路較正からミリ秒単位の電源応答まで、設備の精度こそがハイエンド溶接品質の基盤です。サブミリメートル単位のモーション制御、マイクロ秒単位のパラメータ収束、そしてインテリジェントなリアルタイム補正によってのみ、材料の能力を信頼性の高いエンジニアリングの奇跡へと変えることができるのです。

ケーススタディ: LS はどのようにして医療機器シャーシの溶接合格率 99.98% を達成したのでしょうか?

医療用精密製造において、溶接品質は機器の安全性と患者の健康に直接影響を及ぼします。LSは体系的な技術革新を適用し、チタン合金製デバイスフレームの溶接合格率を99.98%まで向上させました。これは、材料科学、プロセス制御、そしてスマート品質管理の三次元空間における相乗効果によるイノベーションです。

材料レベルの熱管理のブレークスルー

チタン合金の熱感受性に対し、 LSはパルスレーザーとアルゴンガスの相乗効果による保護技術を開発しました。入力波形エネルギー(ピーク/ベース切り替えはミリ秒単位)を調整することで、HAZ幅を0.3mm以下に低減し、β相の粗大化を完全に抑制します。溶接部と母材の硬度差は5HV以下であり、インプラントの長期的な機械的安定性を確保します。

マイクロ変形プロセスチェーン設計

革新的な「プレストレスステップ溶接」技術を採用しました。まず有限要素シミュレーションによって変形を計算し、ツールに補償構造を組み込みます。次に、ミリメートルレベルのステップ溶接によって残留応力を緩和します。エンドシャーシの平面度誤差は±0.05mm/mに抑えられ、業界標準の半分に抑えられ、精密画像機器の組み立て要件を正確に満たします。

ホログラフィック品質防御

統合型マシンビジョンが溶接プールの形状をリアルタイム(2000フレーム/秒のサンプリングレート)で監視し、AIプログラムが溶接パラメータを動的に調整します。溶接ごとに3D熱サイクルマップが生成され、金属組織データベースと自動的に照合されます。プラズマ洗浄プロセスに加え、酸化物介在物の出現頻度はほぼゼロにまで低下し、「溶接1つ、検査1つ、完了1つ」というゼロ欠陥のクローズドループを実現します。

この品質の飛躍的向上の秘訣は、溶接を「経験的スキル」から「計算可能な科学」へと転換したことです。LSは、あらゆる溶接アークに生命への敬意が込められるよう、学際的な連携を通じて製造原理を再構築しています。

特殊な材料を溶接するにはどのような専門技術が必要か

チタン合金のような特殊材料の溶接は、カミソリの刃の上を歩くようなものです。高い反応性、低い熱伝導率、そして相転移に対する感受性といった特性から、従来の技術の限界を突き詰めた技術システムが必要となります。LSは、環境制御、熱源調整、冶金操作という三位一体の専門技術を駆使し、反応性の高い金属を理想的に活用します。

まさに純粋な溶接の聖域

チタン合金は300℃を超えると酸素と窒素を急速に吸収するため、従来の溶接方法は「嵐の中でろうそくを燃やし続ける」ようなものになります。LSは二重の防御戦略を採用しています。

- ダイナミックエアテントシステム:完全な層流アルゴンが予熱から冷却までのプロセスを包み込み、局所的な酸素濃度を 50 ppm 未満に下げます。

- 真空テールフードトラッキング:溶接トーチの後部に負圧領域が確立され、空気の逆流が完全に抑制されます。

この環境制御システムにより、溶接部の銀白色の割合が業界標準の 75% から 99.2% に増加し、「チタンがん」の危険性が排除されました。

ミリメートルレベルのエネルギーメス

「溶接過熱」という業界のボトルネックを解決するために、革新的なエネルギー分離技術を活用しています。

- パルスレーザーとコールドワイヤの相乗効果:高ピークパルスが瞬間的に溶融プールを作成し、低温のフィラーワイヤが余分な熱を溶かします。

- ヒートシンクツールシステム:液体窒素の流路が組み込まれた銅の金型が熱を適切に放散し、温度を制御します。

熱影響部を0.2mmに制限することで、β相粒子の過剰な成長による脆性破壊を防止します。

小宇宙の秩序の回復

相転移問題を克服する鍵は、凝固リズムを管理することです。

- 超音波支援溶融池: 20,000Hz の超音波振動によりデンドライトが分解され、等軸の細粒構造が形成されます。

- インサイチュー合金化ワイヤ:イットリウムとホウ素の痕跡が酸素原子を捕獲して安定した化合物を形成します。

特殊材料の溶接は、ある意味で材料科学の集大成と言えるでしょう。極限までクリーンな環境、ミリメートル未満の熱制御、そして原子レベルの冶金設計がフィードバックループを形成することで、チタン合金は「溶接不可能」な材料から「超高性能」な材料へと進化します。これが、LSが材料の限界を再解釈する技術的な鍵なのです。

隠れた電荷トラップを回避するにはどうすればよいでしょうか?

金属溶接のアウトソーシングにおける隠れた費用は、溶接部の下にある気孔のように、一見無害に見えても、プロジェクト予算を圧迫するほどの深刻な問題となる可能性があります。こうした危険を体系的に回避するためには、プロセス全体を通して強力なコスト可視化システムを構築する必要があります。

鍵となるのはプロセスの透明性

一般的な「要望に応じた調整」という表現は避け、サプライヤーには見積もりにおいて、開先処理の仕様(例:V溝の角度公差)、非破壊検査の割合(スポットX線検査とフル検査の価格差は3倍になる場合がある)、特殊環境作業費(真空/低温溶接は別途費用)を明記するよう求めてください。メーカーが「溶接美化」を装い、表面仕上げ品質の低さを理由に研磨料金を追加請求した事例もありました。

供給基盤にはさらに徹底的な調査が必要だ

材料費は最も大きなグレーゾーンです。溶接材料のバッチトレーサビリティ(保証書と実印の提示)を義務付け、卑金属の代替に関する規制を明確にする必要があります(例:SUS316Lの代わりにSUS304を使用する場合の書面による確認)。また、チタン合金のような高価値スクラップ材については、割引リサイクルシステムを導入する必要があります。重要な管理ポイントは、変動価格方式で交渉することです。銅やニッケルなどの材料の月間変動が5%を超える場合は、原材料の裁定取引を排除するため、直ちに価格を再交渉します。

保証条項は閉ループ保護をもたらすべきである

劣化したサプライヤーは、販売後に欠陥を放置する傾向があります。瑕疵担保期間(12ヶ月以上を推奨)と、手直し費用の分担方法(物流費、解体費、二次検査費など)の詳細を明確に規定する必要があります。特に、「部分保証」(例:一次溶接部のみ保証し、熱影響部は保証しない)のような断片的な条項は避けてください。ある企業が、手直し消耗品のコスト交渉を怠ったために、ひび割れた溶接部1箇所の材料セット全体を支払ってしまったという厳しい教訓は、改めて認識させられます。

プロセスを電子形式のみで標準化し、材料フローをグラフィカルにマッピングし、保証条項を精緻化することで、溶接費用を「不透明」から「透明」へと変革することができます。費用対効果の鍵は常に、オープンな契約と管理可能な品質であり、紙の単価をめぐる算数ゲームではありません。

後続のメンテナンスにおける電子レポートの利点は何ですか?

金属溶接において、電子報告は電子ファイリングにさらに磨きをかけたものであり、エンドツーエンドのライフサイクル管理の要素を統合します。分断された溶接情報を、追跡可能で分析可能な意思決定可能な属性に変換することで、メンテナンス後の価値創造を根本的に再定義します。

障害追跡

機器に亀裂や漏れが発生した場合、紙のファイルは干し草の山から針を探すようなものです。構造化されたデジタルレポート(溶接パラメータサーモグラムや非破壊検査3Dモデルなど)は、溶接ガン番号、オペレーターID、さらには周囲の温度や湿度まで正確に把握し、欠陥のある溶接箇所を瞬時に特定できます。原子力発電所のバルブ修理シナリオでは、過去の溶接熱サイクル曲線を取得することで、水素誘起の層間温度亀裂を48時間以内に特定し、トラブルシューティングサイクルを90%短縮しました。

リスク警告

「故障したら修理する」という文化を捨て、コンピュータ化されたレポートがAI予測モデルに継続的に送られます。金属組織画像はシステムによって応力シミュレーションデータとリアルタイムで相関付けられ、微細粒界腐食が表面に達する前に、保守担当者に高リスク領域を警告します。ある化学プラントの反応塔の四半期ごとの健全性検査では、アルゴリズムがヘッド胴回りの硫化物腐食リスクを3ヶ月前に検知し、200万元を超える計画外のダウンタイム損失を回避しました。

知識の再利用

熟練溶接工の経験は、もはや退職しても失われることはありません。溶接工程のビデオストリームやパラメータ最適化パスなどのデータはナレッジベースに継続的に蓄積され、平均的な欠陥処理ガイドを自動的に作成します。新入社員は部品のQRコードをスキャンするだけで、類似構造の17種類の修理手法を即座に表示できます。さらに重要なのは、メンテナンスデータが設計最適化を推進するという事実です。例えば、個々の掘削機ブームにおける10年間の亀裂報告履歴を分析することで、重要な溶接部をK型からダブルJ型にアップグレードし、寿命を3倍に延ばすことができました。

このメンテナンス革命の核心は、溶接を「ブラックボックスプロセス」から「透明性の高いエコシステム」へと変革することです。デジタルレポートは、金属部品にDNAのアイデンティティを埋め込むようなものです。それぞれの修理は、単なる修理ではなく、30年間の将来の稼働を保証するためのコードです。

溶接残留応力管理における主な制御は何ですか?

溶接残留応力は、金属に潜む「熱ゴースト」です。最悪の場合、歪みや変形を引き起こし、最悪の場合、応力腐食割れを引き起こします。このサイレントキラーを管理するには、入熱制御、機械的な干渉、そして設計による応力抑制という3つの柱からなるプロセスを採用し、応力を安全な範囲内に抑える必要があります。

高度な熱源制御が根本的な解決策

私たちは、無理なエネルギー蓄積から脱却し、インテリジェントな熱制御を採用しています。

連続電流ではなくパルス溶接を用いることで、ミリ秒単位のエネルギー遮断によって溶融池を周期的に冷却し、熱蓄積のサイクルを断ち切ることができます。私たちは、多層多層溶接のための「段階的エネルギーマップ」を作成しています。強制空冷を伴う薄層溶接は、すべての溶接部の熱影響部に応力補償領域を生成します。さらに、厚板溶接には「ヒートシンクツール」を採用しています。銅合金ダイスに冷却チャネルを組み込むことで、溶接部の方向性ヒートシンクとして機能し、原点における応力発生空間を最小限に抑えます。

機械的減圧法は爆弾処理緊急設備である

応力が既に発生した後では、危機を最小限に抑えるために多角的な戦略を採用する必要があります。振動応力時効では、材料に特定の周波数の機械的波を照射することで微視的な塑性変形を発生させ、結晶格子間の残留応力を春の雪のように焼きなます。局所熱時効では、走査型炎を用いて選択領域を集中加熱し、温度差膨張効果を利用して応力パターンを再形成します。非常に敏感な超高強度鋼では、溶接面に爆発的な衝撃波を発生させ、応力場をマイクロ秒単位で再形成します。これらの技術は、部品の「深部療法」に似ており、金属の内部構造を再構築します。

高度な構造設計でファイアウォールを構築

真の応力制御は設計図から始まります。接合部のレイアウトを最適化し、角張った角を丸みを帯びたグースネック溝に置き換えることで、応力集中の原因となる隙間を排除します。溶接手順を計画する際には、「センターラジアル」または「対称ジャンプ溶接」技術を適用して収縮力を相殺します。精密フレーム溶接では、応力による変形経路を予測するために、1000分の1レベルの変形補正が確保されています。超伝導装置のサポートリングでは、二重らせん対称溶接ビードプロファイルを用いることで、人間の髪の毛の太さ以内の楕円偏差制御を実現しました。

目に見えない力とのこの闘いは、その根底において、熱力学と材料科学の間の繊細な駆け引きと言えるでしょう。溶接炎のエネルギーを巧みに制御することから、設計図を事前に計画することまで、応力制御を製造哲学の域にまで高めることによってのみ、金属部品は内部摩擦の隷属から逃れ、時の炎の中で本来持つ構造的高貴さを発揮することができるのです。

サプライヤーの継続的改善能力を評価するにはどうすればよいでしょうか?

金属溶接事業において、サプライヤーの継続的な進歩能力は、サプライチェーンの長期的な信頼性に直接相関します。そのためには、技術革新メカニズム、問題対応システム、そして人材育成モデルの三次元的な評価が求められます。

技術反復メカニズム検証

サプライヤーによる閉ループプロセス最適化の検討に焦点を当てます。

- 溶接パラメータデータベースが確立され、定期的にレビューされているかどうか(例:溶け込み変動およびスパッタ制御の傾向)。

- 過去 2 年以内に新しい技術が導入されたかどうか (例: 従来の方法に代わるレーザーアークハイブリッド溶接)。

- 特許/技術革新レビューの記録(例:ツールの最適化、エネルギー消費量削減技術の例)

核となる証拠:

- 詳細なプロセスアップグレードレポートと大量生産実装の証明が必要です。

- 問題対応システムのレビュー。

品質問題に対するサプライヤーの徹底した解決能力に焦点を当てます。

- 顧客からの苦情処理レポートに根本原因の追跡(例:溶接割れの冶金分析)が含まれているかどうかを確認します。

- 是正措置および予防措置(CAPA)のレビュー;実施閉ループ率

- 材料供給業者との共同改善プロジェクトを検討する(例:自動車メーカーによる特定の用途に合わせた溶接材料組成の最適化)

- 主要指標: 3年間の品質問題再発削減率 ≥ 40%

人材育成モデル監査

改善能力は最終的には人材パイプラインにかかっています。

- 溶接工の年間技能認定更新率(必須 ≥ 90%)

- 国際規格の改訂へのエンジニアの参加頻度(AWS/ISO 会議など)

社内技術競争と知識共有メカニズムのカバー

- 実質的な証拠:研修およびスキルマトリックス記録の現地検証

- 持続的な改善を実現するには、体系的な進化が不可欠です。技術革新はデータ主導で行われ、問題解決は中核にまで到達し、人材育成はエコシステムを構築する必要があります。これら3つの要素を備えた企業だけが、溶接品質を「基準を満たす」段階から「持続的なリーダーシップ」へと進化させることができます。

評価と実施の推奨事項

- サプライヤーに過去3年間の「溶接手順変更リスト」の提供を依頼する

- 現場のCAPAシステムにおける5つの代表的なケースのクローズドループデータの検査

- 溶接工 3 名にランダムに年間トレーニングの内容と質について質問します。

よくある質問

1. 予期せぬ設備故障が発生した場合、溶接サービスはどのくらいの期間提供できますか?

機器の故障が発生した場合、LSは24時間対応の緊急サービスホットラインと技術チームを擁しており、市内であれば4時間以内に即座に溶接サービスをご提供いたします。さらに、遠隔地の場合は、LSチームがリモート技術相談も承っております。迅速かつプロフェッショナルな対応を心がけております。

2.ステンレス鋼とアルミニウム合金を高強度で溶接できますか?

ステンレス鋼やアルミニウム合金の高強度溶接には可変極性ガスシールド溶接が必要であり、LS は鉄道輸送アプリケーションでこれを採用して成功を収めています。

3. 溶接部の内部品質はどのように保証しますか?

内部溶接品質を保証するために、サプライヤーに X 線または超音波検査レポートの提出を要求できます。

4.少量の特別注文は受け付けていますか?

小ロットの特注品も承っております。LSの最小注文数量は1個で、最小溶接厚は0.8mmです。

まとめ

金属溶接サービス会社を選ぶ際には、3つの最も重要な側面、すなわち業界認証規格(ISO 3834/ASME IX)に準拠した技術力、見えないコストを排除するためのサプライチェーンの透明性、そして長期的な協力関係を確保するための改善メカニズムの導入を検討してください。単価だけで選ぶのではなく、 溶接工の資格取得率を確認し、現場での工程記録のためのクローズドループ管理システムを確保し、緊急時の対応スケジュールを契約条項に盛り込むことが重要です。

LSは二重の保護を提供します。溶接品質診断、溶接CTスキャン(無料)、応力分布マッピングを提供し、リスクの高い箇所を正確に特定します。LSの効率的なサービスチャネルは、市内であれば4時間以内の現場対応、省レベルでは8時間以内のサービス、そして特殊な状況では24時間体制の待機体制を提供しています。また、修理部品のデジタル記録を作成し、予防保守に関する推奨事項を積極的に提供します。

今すぐ設計図をアップロードして、すぐに溶接見積り(溶接価格)を入手してください。LS は究極の溶接精度の追求において強力なバックアップとなります。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、LSネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積りが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LSチーム

LSは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工など、ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.lsrpf.com