完璧なパイプベンドは、悪いジョイントによって台無しになる場合があります。

あなたがaを使用することを想像してください精密CNCパイプ完璧な曲率と滑らかなラインを備えた手すりパイプを作るベンダー、そして欠けている唯一のものは、垂直列を正確に溶接することです。列の端を処理するとき、おなじみに直面したときに無意識のうちにテーパービットを選択できますテーパービットと独特のサドルビット。しかし、この選択は、プロジェクトの成功または失敗を決定します。

テーパービットを選択した場合、列の端はフラットまたはわずかに傾斜した平面になります掘削、そして、曲がった手すりパイプの表面に収まると、ギャップがあります。均等に熱を実行することは困難です溶接、そしてはんだはギャップを「橋渡し」する必要があります。その結果、関節はギャップ、ストレス集中、ひび割れや故障に満ちており、完璧なパイプベンドが失われます。

サドルビットを選択してください、そのユニークな湾曲した表面プロファイルは、ターゲットパイプの外径の曲率に一致するように特別に設計されています。処理後、列の端の凹面面は、手すり表面の曲率とほぼ同じです。ドッキングするときは、しっかりと収まり、大きな接触領域があります。溶接中、熱は均等に分布し、はんだはしっかりと浸透し、ジョイントは強く、負荷に耐えることができます。

テーパービットとサドルビットのコアの違いは、1つが「ギャップ」を作成し、もう1つが「フィット」を作成することです。、肘関節が強く、信頼性が高いのか脆弱で脆弱であるかを決定します。この違いを理解することは、「悪い関節によって台無しにされた完全な肘」の悲劇を避けるための最初のステップです。次に、深く分析します2つのドリルビットの原則とアプリケーションシナリオそして、なぜサドルビットが好ましいツールであるかパイプバット溶接。

テーパービットとサドルビットの重要な情報のクイックリファレンステーブル

| ツール名 | コア関数 | 機械加工されたジオメトリ | 典型的なアプリケーション |

|---|---|---|---|

| テーパービット | 平らな表面または穴にテーパー(フレア)を作成する | 円錐形の穴またはうつ病 | カウンターサンクネジ、バルブシート、テーパーピンホール |

| サドルビット | チューブの端に凹のカットを作成します | 「サドル」字型の溝 | ある丸いチューブを垂直または角度で別のチューブに接続します |

このガイドは、これら2つのツールの違いを徹底的に明確にし、それぞれの使用を詳細に見て、実際の製造例を使用して、「」を理解する理由を示します。チューブの開口部」と仕事をするときに考えるよりも重要です曲がったチューブ部品。

これがあなたが学ぶことです

- コアミッションの究極の違い:テーパービットが「ホールフィニッシャー」とサドルビット「パイプテーラー」なのはなぜですか?

- 重要な構造と機能の分析:2つのドリルの非介入性ンジナビリティの切断原則、設計機能、および基本的な理由。

- 安全なつながりの致命的な誤解:パイプを接続するためにサドルビットの代わりにテーパービットを使用すると、なぜ構造的なリスクを引き起こすのですか?

- 産業グレードの実用的なケース:50メートルの安全な手すりプロジェクトは、サドルビットで30%の強度を30%増加させ、建設期間を50%減らすことができますか?

- よくある質問に対する権威ある回答:パイプ開口部の代替ソリューションの選択、および曲げと開口部の順序の論理。

次に、これら2つの重要なツールの間の本質的な違いを明らかにしましょうプロの金属処理接続リスクを完全に避けてください!

なぜこのガイドを信頼する必要があるのですか? LSパイプの曲げと製造ワークショップからの実用的な知恵

こんにちは、私はグロリア、エンジニアですLSチューブ曲げ。LSでは、それを知っていますチューブを曲げる角度と半径を設定するだけではありません。私たちの目標は、カスタムチューブ曲げコンポーネントを提供することです本当に「すぐに使える」—Precisionは基礎ですプロジェクトの残りの部分に完全に適合することが重要です。

この焦点は、苦い教訓から来ています。私はあまりにも多くの産業安全手すりが失敗するのを見てきました溶接ジョイントの不適切な取り扱い。残酷な事実:手すりの強度の90%ジョイントに縛られています!不適切なデザインは、しばしば肥大化した醜い溶接につながります。これは醜いだけでなく、強さが不十分な巨大な隠された危険を埋めます。問題の根源は、多くの場合、溶接自体ではなく、初期のチューブ曲げの設計と製造が溶接に理想的な条件を作成するための故障です。

これは、LSが普通を超えているところです」オンラインチューブ曲げサービス」。私たちが提供するのはです実用的な知恵無数の独立したチューブの曲げから固体フレームに蓄積されます。溶接をより美しく固体にするために、端(溝、手当)を設計する方法を知っています(溝、手当)。リバウンドを制御して正確なアラインメントを確保する方法を知っています。材料とプロセスを選択して、最終的な関節強度を確保できます。

このガイドは、ワークショップの床からの汗と洞察の結果です。それはあなたの製品の作り方 - 手すりであろうと複雑なシステムであろうと - 本当に安全で、信頼性があり、美しい。LSでは、あなたの成功と安全に責任があります。私はグロリアです、そして私はあなたに答えるためにここにいます曲げ統合の課題!

ツール分析#1:テーパービット - ホールフィニッシャー

「テーパービットの核となるタスクは、新しい穴を作ることではなく、既存の穴を変えることです。」

テーパードリルの作業原則と目的

機能コア:精密機械加工テーパーの最先端の

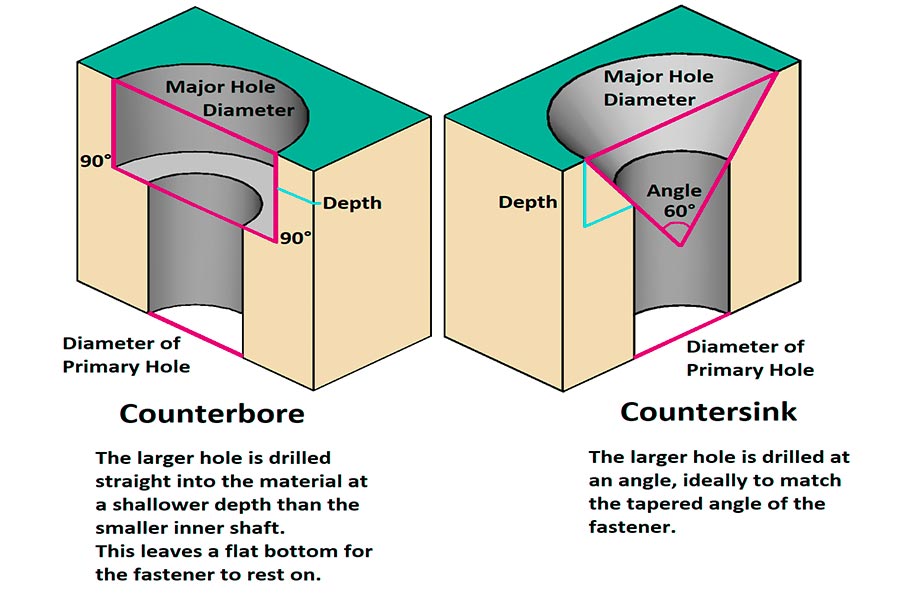

テーパードリルのコアデザインは、テーパーの円錐形の最先端です(一般的な角度は60°、82°、90°、または120°)です。いつドリルが回転しますそして、事前にドリルされたまっすぐな穴の端にカットします:

- マルチステージ切断:テーパーの構造により、その最先端が穴の口の端から端から始動し、穴の直径を浅く浅く拡張します。

- コントロールの形成:飼料の深さを制御することにより、滑らかで一貫したテーパーベベルが穴の口で正確に機械加工されます。

- 材料除去:穴の口の局所材料のみが取り除かれ、穴の元の深さを変更せずに滑らかな遷移テーパー表面を形成します。

基本的な目的:後続のアセンブリまたは機能的要件のために一致する幾何学的構造を作成し、穴の実用性とプロセスの品質を向上させる。

アプリケーションシナリオ:3つの主要なアセンブリの問題点を正確に解決する

| シナリオ | 機能的実現 | 価値 |

|---|---|---|

| 1。カウンターサンクホール | 平らなヘッドネジと兄弟リベットのコニカル「シート」を処理して、頭がワークピースの表面で洗い流されるようにします。 | バルジの干渉を避け、美学を改善し、可動部品(航空機の皮、家具の集会など)の摩擦を減らします。 |

| 2。deburring | 掘削後に穴の口によって生成される鋭い金属製のバリまたはフランジングをすばやく除去します。 | 運用上の安全性を向上させ、ケーブル/パイプを保護し、塗装/電気めっきのための平らなベース表面を提供します。 |

| 3。円錐形のピンホール | 高精度の円錐表面(通常は1:50テーパー)の処理は、円錐ピンとセルフロックフィットを形成して、ゼロギャップアライメントを実現します。 | カビの位置付けと精密機械アセンブリに使用して、繰り返し分解とアセンブリ後にリセットされた精度を確保します。 |

テーパータップとの重要な違い:関数の本質の明確化

テーパードリル多くの場合、テーパータップ(テーパータップ)と混同されます。 2つは似たような名前を持っていますが、その機能は完全に異なります。

| 比較寸法 | countersink | テーパータップ |

|---|---|---|

| コア関数 | 穴の形を変える:円錐形の凹面を切り取ります。 | 内部スレッドの処理:穴の壁にらせん溝を切り取ります。 |

| 出力結果 | 滑らかなテーパー(スレッドなし) | ねじれた穴(テーパーは、タップのフロントエンドのガイド構造を指します) |

| 「テーパー」の意味 | ドリルボディ(円錐形)の形状を説明する | タップのフロントエンドでのプログレッシブスレッドデザインについて説明します(タップしやすい) |

| 典型的なアプリケーション | ネジ/リベットにフラッシュ取り付け面を提供します | ボルト/ネジ用のテーパーエントリーのねじ穴の前処理 |

キーの概要:

テーパードリル=テーパー|テーパータップ=タッピング

タップの「テーパー」とは、開始端でのプログレッシブスレッドデザイン(チッピングのリスクを減らす)のみを指し、最終的な穴は、テーパーの穴ではなく、円筒形のねじ穴です。 2つの処理目標に重複はありません。

実用的な意味

として仕上げツール、テーパードリルビットは、製造、木工、航空メンテナンスの分野で不可欠です。それらとテーパータップの違いを理解することで、誤ったツールの選択(テーパードリルビットを誤用してスレッドを処理するなど)のために、ワークピースを廃棄することを避けることができます。その価値は、ミリメートルレベルの表面修正、アセンブリの精度、安全性、および生活を通じて、微小操作の大きな問題を解決することにあり、「詳細を決定する」というエンジニアリング哲学を完全に解釈します。

ツール分析#2:サドルビット - テーリングチューブ

管状のフレーミングと建設の繊細な世界には、経験豊富な職人が「秘密兵器」を検討するツールがあります。サドルドリルビット(より一般的には、チューブノッチャーまたはチューブノッチャーとして知られています)。最も目に見える機器ではありませんが、多くの場合、強力で美しく、プロのグレードのつながりを作成するための鍵です。

サドルドリルがどのように機能するかとその目的

コア関数:サドルドリルの基本的な機能は、で最も一般的な問題の1つを解決することですパイプの結合:別のパイプの凹面外面にパイプの端を真っ直ぐに配置する方法。 yまたはt指標で2つのパイプを接続する場合、パイプの1つ(接続パイプ)の端を、キャリアパイプ(メインパイプ)の外径の曲率に完全に適合する「凹面」プロファイルに遮断する必要があると仮定します。これは、サドルドリルビットが優れている場所です。

それがどのように機能するか:

それは本質的に中空ですミリングカッターまたは、特別に設計されたビットをドリルします。その最先端のジオメトリは、ターゲットメインパイプの外径の凹面形状に一致するように正確に設計されています。使用中:

- サドルドリルビットは、ドリルプレスに取り付ける必要があります、ミリングマシン、またはスロッティングマシン。

- ドリルプレステーブルまたは特殊なフィクスチャに結合するパイプ(ノッチするパイプ)を固定します。

- サドルドリルを見つけて、中央のラインが取り付けられたパイプを溝を付ける必要がある位置と一致し、その凹面曲線がメインパイプの外径の設計と一致します。

- 機器を起動し、サドルドリルが回転し、下向きの方向に供給され、その特別な凹面の最先端は、メインパイプの外面の曲率半径と正確に一致する「サドル」または「ノッチ」で、結合パイプの終了時に材料を粉砕します。

結果:このよくカットされた凹状のカットアウトは、結合されたパイプの端にあるスペースを残し、メインパイプの湾曲した表面にサドルのようにしっかりと着実に「座る」ことができます。この親密な身体的接触は、その後の基礎です高品質の溶接。

不可欠なアプリケーション

サドルドリルは多くのアプリケーションで使用されており、丸いチューブ(および場合によっては四角/長方形のチューブ)をどこでも使用して、固体ノードを形成するためにしっかりと重複する必要があります。

- 自転車/オートバイフレームの製造:これは、サドルドリルのもう1つの長年のスタンバイ用途です。フレームのメインビーム、ダウンチューブのT/Y型の関節領域、トップチューブ、シートチューブ、リアトライアングルなどは、最小の応力で高強度を達成する必要があります。サドルマウスにより、チューブの端がメインチューブに密接に収まるようになります。これは、軽く、強く、高性能フレームを作成するための重要な操作です。

- ロールケージと安全ガードレール:レース、オフロード車、または作業エリアであろうと、ロールケージと安全ガードレールの基本的なニーズは、不屈の強さです。サドルドリルで操作されるジョイントは、最大の接触領域を提供し、溶接は安全性を確保する基礎である循環荷重だけでなく、ユーモンの衝撃負荷と周期的な負荷を吸収することができます。

- 手すりと手すり:インテリアデザインとアーキテクチャでは、手すりのポストにある手すりのクロスバーの構造的適合性と、複雑な手すりの間の適合は、安定した構造だけでなく、虚弱で滑らかな外観を持つ必要があります。サドルマウスはジョイントの移行を自然にし、溶接後の研削作業は少なくなり、清潔でプロフェッショナルな外観を示すことができます。

- T字型またはY字型のパイプ接続を必要とするそのようなアセンブリ:

これは、次のような非常に幅広いアプリケーションをカバーしています。

- 金属製の家具(フレーム、テーブル、椅子)

- ブース、棚のフレームワーク

- 小さな建物のフレーム(パビリオン、天蓋)

- アートワークス

- 農業機器フレーム

- パイプ構造カスタムプロジェクト。

なぜそれがそんなに重要なのですか?プログレードの接続の特性

サドルドリルビットで可能になった正確な「凹の」カットは、化粧品の要件ではなく、パフォーマンスと品質改善の機能ですパイプ接続:

- 関節強度と溶接領域を最大化します。これは最も重要で中心的な利点です。完璧にフィットして、2つのパイプのコンタクトエリアが理論的な最大値になります。溶接すると、溶融したはんだが関節全体を均等かつ連続的に満たして、深い浸透溶接全体を作成できます。この均一な間隔で溶接は、ソースパイプから受信パイプへの実際の負荷の伝達を促進し、その結果、接続の疲労に対する全体的な強度、剛性、剛性を大幅に高めます。これとは対照的に、メインパイプ(ポイント接点またはライン接触)に平らなパイプ端のみがあることには、ある程度の溶接面積とストレス集中があり、これは構造不足です。

- はんだフィラーを大幅に削減します:正確なノッチがない限り、パイプの端とメインパイプの上部の間に見苦しい不規則なギャップがあります。これらのギャップをカバーして構造的な安定性とシールを実現するには、溶接機が多くの溶接ロッドを使用する必要があります。溶接ワイヤ埋める。これは高価な溶接材料を浪費し、溶接の時間を2倍にするだけでなく、さらに重要なことに、過度のフィラー金属は応力集中点を作成し、浸透の欠如などの溶接障害を隠す可能性があります。サドルドリルこれらのギャップを密閉し、最小限のはんだを利用して高品質の溶接を生成します。

- 美学とプロフェッショナリズムを大いに改善します:シームレスにフィットし、溶接プロセスで形成される溶接は自然で滑らかで、薄いです。堆積したはんだを取り除くか、低い領域を作成するために、不必要で破滅的な研削は必要ありません。完成したジョイントは清潔で滑らかで、自然に融合し、非常に高品質の仕上がりとプロ意識の証拠であり、ポストフィニッシングプロセスの努力と時間を大幅に削減します。

- アセンブリの精度と効率を向上させる:正確なノッチングにより、溶接前にパイプのよりシンプルでより正確な位置決めとクランプが可能になります。パイプは正しい位置に「座って」、アセンブリで調整時間を節約し、構造全体の寸法完全性を補います。

サドルドリルビット(チューブオープナー)は、「ホールメイキング」ツール以上のものです。これは、チューブ間の高強度、高効率、高審美的ジョイントを形成する高精度の「テーラー」です。メインチューブの外径の曲率を正確に複製することにより、正確なフィッティング面を生成し、その後の溶接プロセスの固体ベースを提供します。それが極端なパフォーマンスフレーム、命に関連するロールケージ、または詳細な意識のある手すりであろうと、その成功の秘密は、強力な構造と見た目の背後にあるサドルドリルビットにあります。どんな深刻なチューブプロセッサにとっても、それは本当に非常に重要な「秘密兵器」です。

実用的なケース分析:産業用プラットフォーム向けの「シームレスな接続」安全手すりのカスタマイズ

LSエンジニア産業環境におけるプラットフォームの安全性の手すりの信頼性は、労働者の生活と規制のコンプライアンスの安全性に関連しており、メーカーのプロフェッショナリズムをテストするための試金石であると述べました。今回共有されたケースは、この点を反映しています。

顧客の課題:美しく頑丈な手すりシステムを作成します

大規模な近代的な倉庫を提供しているため、2階の作業プラットフォームの端に50メートル以上の長さの安全な手すりシステムを設置する必要があります。手すりは複数の90度ターンを行う必要があり、垂直柱のサポートが1.5メートルごとに設定されています。顧客のコア要求は次のとおりです。

- 絶対的な強さ:OSHAラテラルスラスト基準を満たし、それを超えています。これは、安全な安全要件です。

- 現代の美しさ:近代的な施設として、外観に影響を与えるラフで肥大化したオンサイト溶接を避けてください。

- コストと効率性:建設期間は狭く、顧客はの価格を比較しますパイプ曲げ処理複数のサプライヤーから、費用対効果の高いソリューションを求めます。

ほとんどのサプライヤーは、単一の部品のニーズにのみ焦点を当てることができますが、顧客が本当に必要とするのは、完全で、プレハブ、効率的にインストールされた、頑丈で美しい手すりシステムです。プロジェクトの成功の鍵は、水平の手すりパイプと垂直柱との間の数十の接続ポイントを扱うことにあります。この列では、強度が不十分、困難な設置、外観が不十分ななどの問題が発生しやすいです。

LSのソリューション:CNC曲げ +精度開口=完璧なジョイント

顧客の痛みのポイントの深い理解に基づいて、私たちはただ提供するだけではありませんでした」曲げサービス「または「列の切断」がありますが、システム統合の観点から次のソリューションを設計しました。

- 精密CNC曲げ:最初に高精度を使用しましたCNCパイプベンディングマシン設計図面に厳密に合わせて90度の曲がりを備えたすべての水平手すりパイプセクションを正確に曲げます。このステップにより、手すり全体のラインが滑らかでサイズが一貫していることを保証し、その後の完全なドッキングの基礎を築きます。パイプの曲げの精度は、現場のアセンブリの難しさと最終構造のまっすぐさに直接影響することをよく知っています。

- 「接続アーティファクト」を選択します - サドルドリルビット:これがソリューションの中心的なハイライトです。柱の上部をフラットにカットするだけではありませんでした(一般的ではないが効果のない練習)。代わりに、各垂直カラムチューブの上部に工業用グレードのサドルドリルビット(チューブオープナー)を使用しました。このツールは、水平ハンドレールチューブの外径とまったく同じ柱の上部にある凹面「サドルマウス」を正確に機械加工できます。

- プレハブの「すぐにインストールする」キット:上部に完璧な「サドルマウス」を備えた精密な曲げと垂直柱を備えたすべての水平サポートコンポーネントは、必要なコネクタとともに、顧客のオンサイトインストールチームに完全で事前に組み込まれた「キット」として配信されます。これは、敷地内の労働者がお互いに「テーラメイド」である部品を取得することを意味します。

最終結果:設置効率は50%増加し、構造強度は一度に受け入れられました

「ソリューションの効果は顧客の期待を超え、劇的な変化をもたらしました。

- インストール革命:顧客のインストールチームは、キットパッケージを開いたとき、すべてのジョイントが完全にプレハブにされていることに気付いて驚いたと報告しました。水平パイプは、柱の上部にあるサドルマウスに直接「座る」ことができ、完全にフィットします。インターフェイスを適応させるために、現場で時間のかかる労働集約的な切断、研削、または調整を実行する必要はありません。溶接作業完璧な縫い目に沿って溶接するだけで非常にシンプルになり、溶接は自然に均一で美しいです。

- 定量化された利点:

- 効率の跳躍:オンサイト溶接と全体的なアセンブリ時間は、従来の方法と比較して驚くべき50%によって短縮されます。これにより、顧客は多くの高価な人件費と貴重なプロジェクトの時間を節約し、プロジェクトは予定よりも早くまたは早く完了することができます。

- 強度保証:サドルマウスは大きな接触領域と完全な力の伝達経路を提供するため、溶接ジョイント非常に高いです。最終的な構造強度テストの結果は、OSHAの必須標準よりも30%高く、一度に受け入れられたことで、顧客と米国は安心します。

- 全体的な値が勝ちます:私たちの最初の引用(特にパイプの価格だけの価格)は市場で最も低くないかもしれませんが、顧客は最終的に数学を行いました。私たちのソリューションは、設置時間を大幅に短縮し、1回限りの受け入れをもたらしました。顧客は、私たちのソリューションが最高の包括的な価値を提供したと明確に述べました。

重要な啓示:

製造パートナーを選択するときは、単一のプロセスの引用ではなく、完全なライフサイクルコストに焦点を当ててください。プロのメーカーは、主要な前処理(サドルオープニングなど)を介した後続のリンクで過剰なコストを節約します。これは、LSが作成する隠された価値です。

FAQ-チューブ処理の質問への回答

1.テーパードリルビットを使用してパイプを接続することは許容できますか?

絶対にそうではありません!テーパードリルビットを利用してパイプの端に穴を開けて別の水平パイプに接続するのは非常に間違って安全でない練習です。このような方法で形成されたジョイントは、理想的な安定した表面接触ではなく、非常に不安定なポイント接触またはライン接触にすぎません。これにより、巨大な局所的なストレス集中が生じ、溶接は非常に深刻な構造的安全性の危険であるこのストレス集中点で、このストレス集中点で割れて故障する傾向があります。このような手法は、パイプの結合に強く落胆しなければなりません。

2。サドルドリルビットとは別に、パイプの開口部を作る他の方法はありますか?

はい、パイプに穴を開ける他のいくつかの方法(サドルマウスなど)があります。生産設定では、一般的に使用されるテクニックの一部には、特別な場所の備品と組み合わせたホールソー、高精度の可能性のある垂直ミル、および最も生産性が高く自動化されたレーザーチューブ切断機が含まれます。採用する特定の方法は、生産の実行、必要な開口部の精度、および全体的なコスト予算によって決定されます。小規模な生産または個々のDIYユーザーの場合、特別な場所の備品を備えたホールソーは、合理的な正確さを達成するための最も手頃で便利な手段である傾向があります。

3.最初にパイプを曲げますか、それとも最初に開きますか?

この質問に対する単一の答えはありません。それはすべて状況に依存します。単純なTジョイントの場合、まず直線パイプの必要な開口部(サドルマウスなど)を完成させるのは一般的な動作シーケンスであり、次に溶接して組み立てられます。これは非常に便利です。ただし、複雑なジオメトリ、フレーム、または高精度のマッチングを必要とする構造を持つフレームを設計する場合、メインパイプを形状に曲げて最初に固定し、次にメインパイプの正確さとメインパイプの正確性を獲得するために、曲げた後、メインパイプの実際の空間位置と角度に応じて、現場の空間位置と角度を正確に測定および処理することがより一般的です。

まとめ

サドルビットとテーパービットの基本的な違いは使用されます。テーパービットは、穴の仕上げに使用されます(チャンファリングなど)、サドルビットはパイプ接続に使用されます(正確なサドルマウスの作成)。構造の構築において、これは小さなことではなく、「パート思考」から「システム思考」への飛躍です。接続のプロセスを無視すること(たとえば、サドルドリルや同様の技術の正しい使用など)は、ジョイントの強さを直接妥協します。最も完璧なベンドでさえ、接続の劣った点により目的を満たし、アキレスのプロジェクトのかかとになります。接続プロセスの正しい選択と適用は、プロジェクトの構造的安全性と成功の基礎です。

完璧なベンドには完璧な接続が必要です!

あなたのプロジェクトは、複雑なパイプの曲げと接続を求めていますか?

ジョイントをあなたの弱点にしないでください!

LSは「システム思考」の重要性を理解しています。私たちはただ提供するだけではありません高精度パイプの曲げ部品ですが、完全な製造ソリューションは、将来のアセンブリの問題を予測して、重要な接続ポイント(サドルマウスなど)の正確性と信頼性を提供します。

- 私たちは理解しています:パイプベンドの可能性は、良好な接続によって解放されなければなりません。

- 私たちは得意です:共同強度を確保するためのコアテクノロジー。

- 私たちは提供します:のワンストップサービスパイプ曲げ+接続ポイントの準備隠された危険を排除します。

今すぐ行動し、システムレベルの製造の価値を体験してください!

今すぐデザイン図面をアップロードしてください。当社のエンジニアは、お客様のニーズ(パイプ曲げの形状と接続の要求を含む)に基づいて「システム思考」評価を使用して、精密な曲げと品質の接続保証を組み合わせた正確な引用を提供します。

LSを選択します、専門的なシステムとテクノロジーの対策を使用して、強力で安定したパイプフレームワークを一緒に構築してください!

📞tel:+86 185 6675 9667

email:info@longshengmfg.com

🌐website:https://lsrpf.com/

免責事項

このページの内容は、情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、LSネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または出来事を提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

LSチーム

LSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶLSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。www.lsrpf.com