配管工事、溶接、その他のエンジニアリング接合において、配管加工技術の精度はプロジェクトの成果と安全性を左右します。中でも、配管開先加工は比較的シンプルながらも重要な技術であり、エンジニアの間ではよく話題になりますが、他のエンジニアリング実務家にとってはまだ馴染みのない言葉です。そこで、配管開先加工とは何か、そしてエンジニアリングにおけるその重要性について深く掘り下げて考察していきます。

標準パイプベベル角度とは何ですか?

以下に、標準的なパイプベベル(溝角度)の定義と重要な標準の比較について簡単に説明します。

標準パイプベベルの定義

ASME B31.3プロセス仕様と業界慣行:

1.石油・ガスパイプライン

- 溝角度の範囲:30°~37.5°

- ワイヤ径マッチング:1.6~4.0mm(溶接の溶け込みと強度のため)

- 適用状況: 化学工業、石油、ガス輸送などの常圧パイプライン。

2.原子力パイプライン(高精度要求)

- 溝角度:37.5°±1.5°

- 仕様参照:ASME III クラス 1(原子力安全のための機器クラス 1)

- 中核要件: 溶接部および構造物の非破壊検査の合格率を確保するため、角度の許容範囲は ±1.5° に厳密に管理する必要があります。

標準の違いの比較

| パラメータ | API 5L(長距離パイプライン) | ASME B31.3(プロセスパイプライン) | ASME III(原子力) |

|---|---|---|---|

| ベベル角度 | 通常37.5° | 30°~37.5° | 37.5°±1.5° |

| 許容範囲の要件 | ±2° | 設計図書によると(通常±2°) | ±1.5° |

| 応用分野 | 陸上・海底での長距離輸送 | 製油所、化学工場 | 原子力島主回路システム |

| 重大度レベル | 従来の | 中高 | 非常に高い |

原子力グレードの精密制御:

ASME III Class 1では、角度公差を±1.5°に圧縮することが要求されています(通常のパイプラインでは±2°の公差は許容されません)。原子力発電所のパイプラインは極端な温度や放射線に耐える必要があるため、わずかな角度の変化でも溶接部に応力集中が生じ、疲労亀裂が生じる可能性があります。

プロセスパイプラインの柔軟性:

ASME B31.3の30°~37.5°の範囲は、ほとんどのパイプサイズと厚さに使用できます。角度の選択は、ワイヤー径とほぼ一致するように設計されています(薄肉パイプでは、貫通性を高めるために大きな角度と細いワイヤーを使用します)。

API 5Lの採用:

長距離パイプライン(石油・ガス幹線など)では±2°の許容誤差が適用されます。パイプラインのスパンが長く、現場の建設条件が複雑なため、効率と精度のバランスが求められます。

配管のベベル基準は統一されておらず、安全レベル、運転環境、中程度のリスクに基づいて異なります。原子力分野では、破損した場合の影響がより深刻であるため、ベベル精度基準は最も厳格です。

なぜ面取りによって溶接の完全性が決まるのでしょうか?

溶接の健全性に対するベベル設計の影響は構造的なものであり、その根本は溶接冶金プロセスと形状による機械的応答の相互制御にあります。以下は、工学的検証に基づく重要なメカニズムの要約です。

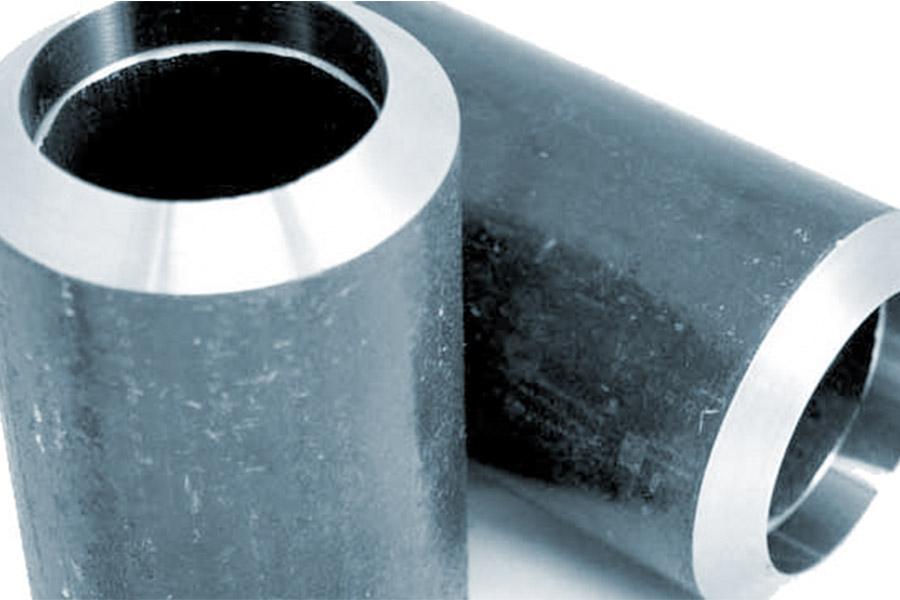

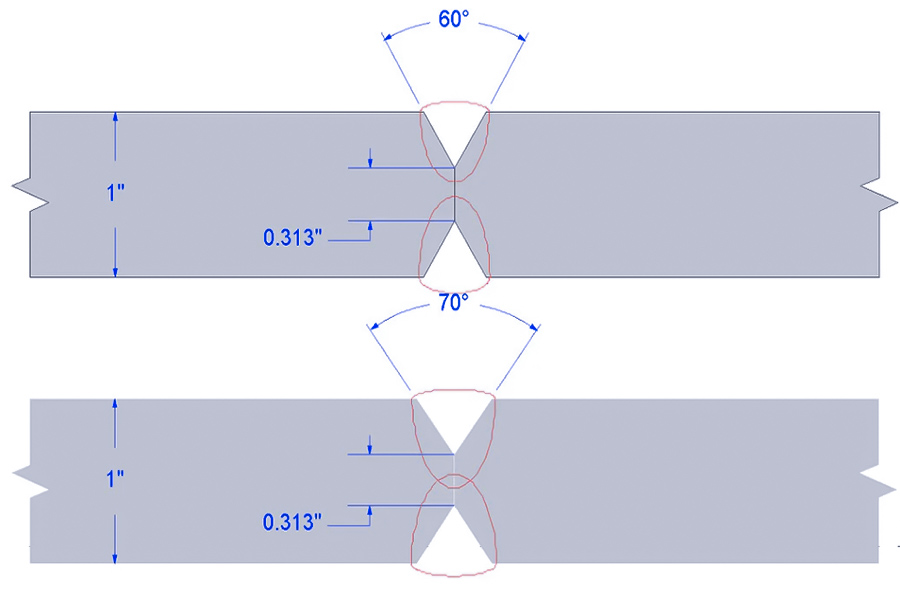

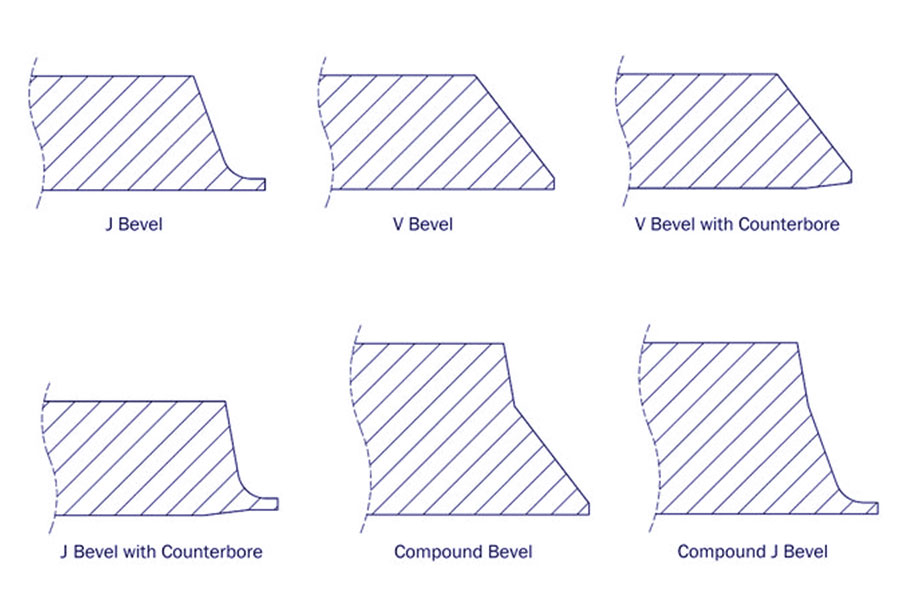

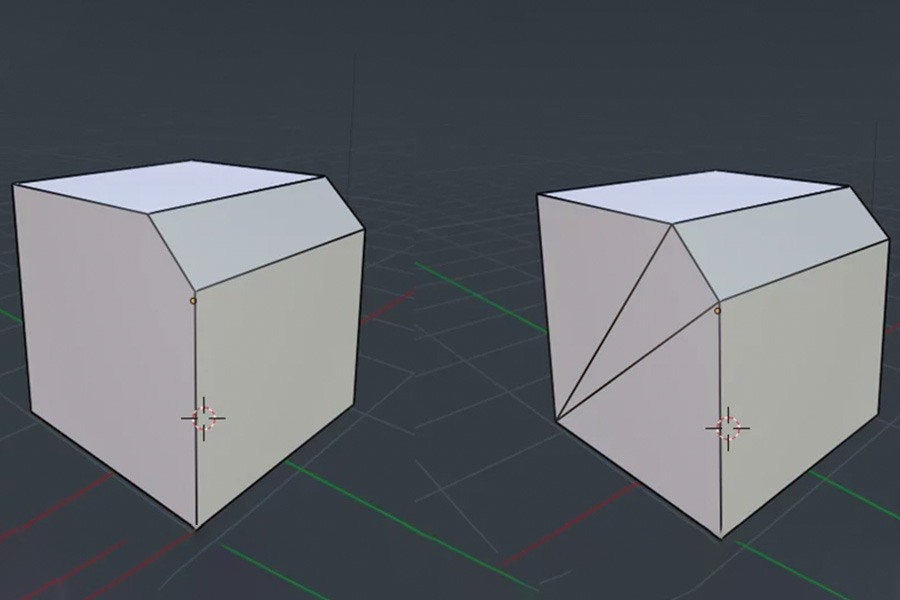

1. 浸透の制御:溝の形状が融合の効率を制御する

V溝欠陥

60° 標準 V 溝は、ルートで「洋ナシ形の浸透」(ピアソール効果)を形成する可能性があり、非融合リスクが発生する可能性が 15% あります(AWS D1.1 統計)。

U溝の利点:

30°ベベル + 5mm アーク底 U 溝 (図を参照) により、溶接ガンはルートに直接アクセスできます。

- 優れた溶込み安定性:アーク圧力分布が最大化され、ルート溶込み変動範囲がV型の±1.2mmから±0.3mmに減少しました。

- 未溶接リスクが60%減少:溝の断面積が32%減少し、入熱がより集中して冷間溶接部の形成を回避します。

2. 応力制御:幾何学的連続性が亀裂の発生を防ぐ

鋭角応力集中効果

V字型ルート溝の曲率半径は≈0mmであり、理論的な応力集中係数(Kt)は最大3.0〜5.0(FEAシミュレーション)となり、疲労亀裂の発生源となります。

最適化されたJ字型溝ソリューション:

37.5°のベベル角度と8mmの大きな曲率半径のJ字型デザインを採用:

- Kt値が3.2から1.2に減少:大きな曲率半径により応力流線がスムーズに通過できる

- 疲労寿命が4倍向上:DNVサイクルテストでは、亀裂発生サイクルが10⁵回から4×10⁵回に増加することが明らかになりました。

事例:北海油田海底パイプライン(DNV-OS-F101 クラスIV)

ダブルV字型複合溝(25°+35°)を採用:

- 内壁の25°狭開先:溶け込み深さを制御し、溶接材料を18%節約します。

- 外壁の35°幅広溝:応力緩衝帯を確立し、圧縮強度を22%向上

3. 故障防止:使用環境に合わせたベベル角度の調整

| 溝タイプ | 適用可能なシナリオ | 耐故障性 |

|---|---|---|

| U型 | 厚肉高圧パイプライン | 水素誘起割れ(HIC)耐性指数向上★★★ |

| J型 | 動的荷重(オフショアプラットフォームなど) | 疲労ライフ増加 ★★★★ |

| ダブルV型 | 超深海パイプライン | 外圧座屈抵抗↑35%(3000m水圧検証) |

パイプのベベルは、幾何学的なパラメータであるだけでなく、溶接冶金品質(溶け込み/欠陥制御)と構造機械特性(応力分布/疲労寿命)への入り口でもあります。

- 30°未満の急勾配斜面:限られたスペースで使用されますが、確実に貫通するためにレーザートラッキングを採用する必要があります。

- 37.5°黄金角:溶接ガンのアクセス性と応力集中のトレードオフ

- 複合ベベル設計:多軸荷重(例:海底パイプラインの内部圧力+曲げモーメント)に対する方向最適化

正確なベベル制御により、溶接不良のリスクを 50% 以上削減できます (ASME IX 統計)。これは、パイプライン システムの信頼性の基礎となります。

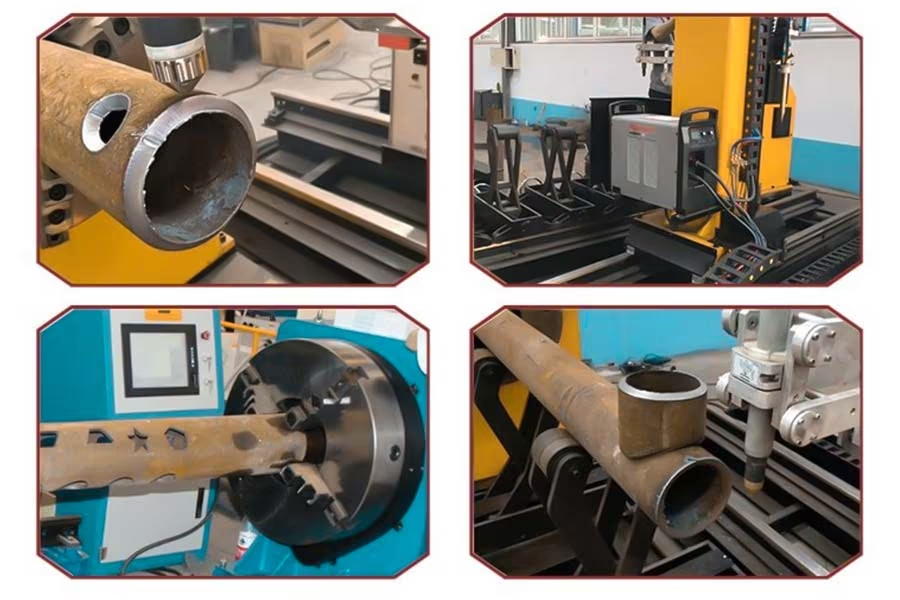

手動ベベルと CNC ベベルのどちらを選択するか?

CNC面取りと手動面取りのどちらを選択するかは、エンジニアリング要件、経済性、精度要件を考慮した総合的な判断が必要です。以下に、主要な比較と選定ガイドを示します。

主要な決定要因の比較表

| 評価の次元 | 手作業による面取り | CNC面取り |

|---|---|---|

| 精密制御 | ±2°~3°(技術者の経験により異なります) | ±0.5°以下(プログラム制御) |

| 適用可能な溝の種類 | シングルアングルV型/U型 | 複合アングル/J型/ダブルV型 |

| 効率 | 単溝切削 10~15分 | 5分/溝(自動クランプ+バッチカット) |

| 初期費用 | 低(機器 < 1,000 ドル) | 高額(設備費 20,000~100,000ドル) |

| 柔軟性 | 現場で操作でき、非標準の配管継手にも適応可能 | 固定されたサイトが必要で、3Dモデルに依存する |

| 典型的なアプリケーションシナリオ | メンテナンス/小ロット/緊急時 | プレハブ工場/原子力発電所/海底パイプライン |

選択決定ツリー:4つの主な質問

1.精度は±1.5°以上ですか?

- はい → CNCを選択(例:原子力37.5°±1.5°)

- いいえ → 手動は可能です(例:API 5Lは±2°に対応)

- 事例: 化学工場の炭素鋼製枝管(設計公差±2.5°)を手作業で切断し、設備投資を15,000ドル節約

2.溝は複合角度ですか?

- はい → CNC が必要です (手動では二重 V 字対称を実現できません)

- いいえ → バッチに基づいて選択

- 事例:30°+45°海底パイプラインダブルV字溝、CNC切削合格率98%対手動72%

3. 1 つのプロジェクトの切断量は 50 溝以上ですか?

- はい → CNCは経済的です(人件費比率 > 設備減価償却費)

- いいえ → 手動の方が柔軟です

- 計算: 200 溝のプロジェクトでは、CNC による総コストは 38% 削減されます (8,400 ドル節約)

4.材質は高合金ですか?

- はい → CNCを選択(手動の熱影響部を標準内に保つため)

- いいえ → 完全評価

- 情報: ステンレス鋼の手動面取り、熱影響部の幅は最大 1.2 mm (CNC のみ 0.5 mm)

業界のベストプラクティス

手動ベベルを選択した場合:

▶️現場での緊急修理(例:油管漏れへの緊急対応)

▶️ 肉厚6mm未満の炭素鋼管(変形制御が容易)

▶️ 角度許容差が±2°以上の支持ブラケット付きパイプ

CNC面取りが不可能な場合

▶️ ASME III クラス 1/2 原子力グレード配管

▶️ 深海石油・ガス用二重壁複合管(例:インコネル625クラッド)

▶️ 大規模プレハブ工事(月間200交差点以上)

究極の公式:

CNC優先度= (精度要件×1.5) + (複雑さ×2) + (バッチ×0.01) - (現場需要×0.8)

結果が3.0を超える場合は、CNCを選択する必要があります(採点例:原子力発電プロジェクト = 1.5×1.5 + 2×2 + 0.01×300 - 0.8×0 = 7.25)

費用便益変曲点分析

| 切断量(交差) | 総手作業コスト($) | 総CNCコスト($) | 推奨される解決策 |

|---|---|---|---|

| 30 | 2,100 | 23,500 | マニュアル |

| 80 | 5,600 | 24,200 | マニュアル |

| 150 | 10,500 | 25,500 | フラット |

| 300 | 21,000 | 2万8000 | CNC |

注: コストには、設備の減価償却、人件費、スクラップ率(手作業のスクラップ率は 8%、CNC のスクラップ率は 1.5%)が含まれます。

原子力発電や深海など、精度と複雑性が重視される高価値プロジェクトでは、CNC面取り加工は不可欠な選択肢となります。一方、許容誤差が緩い場合、少量生産の場合、あるいは緊急を要する場合には、手作業による面取り加工は依然として非常に柔軟性に優れています。意思決定の本質は、精度の冗長性とコスト制約の間のパレート最適性を見つけることです。

複合ベベルに潜むリスクとは?

1. 異種材料の組み合わせによるリスク

(1)熱膨張係数の違いによって生じる残留応力

① ステンレス鋼と炭素鋼の組み合わせが不適切に設計されている場合(例:ASME IX QW-462に準拠した30°+0.5mmの鈍角エッジを使用していない場合)、溶接後の冷却と収縮が不均一になるため、微小亀裂が発生します。

②事例:化学プラントのパイプラインにおいて、チタンと鋼の異種材料のベベル角度が2°ずれていました。3ヶ月の運転後、熱応力により溶接部に亀裂が発生しました。

(2)電気化学的腐食の加速

①アルミ・鋼複合ベベルが絶縁されていない場合、湿気の多い環境でガルバニック効果が形成され、腐食速度が5~10倍に増加します。

② 仕様要件:ASTM G48では、異種金属ベベルの接触面を防食絶縁層で覆うことが要求されています。

2. 熱影響部(HAZ)性能の劣化

(1)チタン合金のアルゴン防食の失敗

①チタン合金を面取り・溶接する際、AMS4928に従って工程全体にわたってアルゴン保護が施されず、HAZが酸化されて脆いα相が生成され、衝撃靭性が40%低下します。

② 悪い事例:ある航空油圧パイプでは、アルゴンの被覆が不完全だったため、ベベル部分に鱗状の亀裂が発生していました。

(2)炭素繊維複合材料の剥離の危険性

①ベベル加工の場合、切削温度が200℃を超えると樹脂が炭化し、層間せん断強度が30%低下します(ISO14130では最大温度上昇が150℃以下と規定されています)。

②低温ウォータージェット切断またはダイヤモンドコーティングされた工具を使用する必要があります。

3. 構造強度の弱化

(1)繊維配向破壊

①炭素繊維のベベル角度が主荷重方向に対して45°未満の場合、積層体の引張強度は50%低下します(NASA-CR-189043試験データ)。

② 正しいアプローチ:ベベル方向は繊維軸に対して60~90°でなければなりません。

(2)応力集中係数の増加

①アルミ合金ベベル根元のR角度が2mm未満の場合、疲労寿命が70%短くなります(MIL-HDBK-5HではR≥3mmが必要です)。

②LNGパイプラインのアルミマグネシウム合金溝の割れ事故の根本原因(ASTM B209再現テスト):R角度がわずか1.2mm。

4. 検出の盲点と検出漏れ

(1)超音波検出信号の減衰

① ガラス繊維強化プラスチック(GFRP)の斜面によりUT音波が散乱し、欠陥検出率が95%から60%に低下します。

②信号損失を補うために低周波焦点プローブ(1~2MHz)を使用する必要があります。

(2)X線検出の不均一な浸透

①炭素繊維チタンスタックベベルの密度差により、RTイメージングで疑似欠陥影が現れる(管電圧を20~30kV上げる必要がある)。

主な予防と管理対策

| リスクの種類 | 解決 | 標準基準 |

|---|---|---|

| 異種材料の腐食 | ベベル接触面とPTFEガスケット | ASTM G48 |

| チタン合金の酸化 | 両面アルゴン保護+ドラグカバーを100mmまで延長 | AMS 4928 |

| 炭素繊維の剥離 | ウォータージェット切断圧力≥350MPa | ISO 14130 |

| 疲労骨折 | ベベルルートR角度≥3mm(チタン合金は≥5mm必要) | MIL-HDBK-5H |

苦い経験から学んだ教訓:カーボンファイバーのベベル角度が不適切だった(設計仕様の60°に対して30°)ため、ドローンの初飛行中に翼が破損し、220万ドルの損失が発生しました。複合材のベベル角度は、単なる切断作業ではなく、機械力学と技術力の繊細なバランス調整が求められます。

ベベル形状が NDT 結果に影響を与えるのはなぜですか?

ベベル形状(遷移半径、溝角度、切断面の平坦度など)は、非破壊検査(NDT)の精度に直接影響を及ぼします。これは、超音波探傷(UT)、放射線透過試験(RT)、渦流探傷(ET)などの探傷伝播、受信、検査に大きく関係します。以下は、重要な影響要因とエンジニアリングへの影響の分析です。

1. 超音波検査(UT) - 音波の経路と信号の干渉

(1)欠陥誤判定における超音波ビームの屈折

ベベル角度≠ プローブ屈折角度の場合、ベベル上で反射および屈折した超音波が非対称になり、次のような結果になります。

- 欠陥位置の偏差(例:30°の溝に45°のプローブを使用すると、偏差は3~5mmに達する可能性があります)

- エコー信号の弱化(音エネルギーの部分的な損失、信号対雑音比の低下)

- 事例: 高圧配管の UT テスト中に、V 溝とテスト プローブの間に 5° のずれがあったため、溶接ルートの未溶融欠陥が明らかになりませんでした。

(2)死角と地表付近の探知失敗

J 字型の溝は V 字型の溝よりも死角領域が 50% 少なく (EN ISO 17635 要件)、表面近くの欠陥の検出に適しています。

U 溝の場合、ルート R 角度が小さい (<1 mm) と、回折クラッタが発生しやすくなり、欠陥検出が妨げられます。

(3)解決策

✔ フェーズドプローブ(フェーズドアレイPAUTなど)は、音波ビームの角度を動的に調整します。

✔ 溝の角度とプローブの屈折角度を冗長的に一致させます(例:60°の溝と60°のプローブ)

2. 放射線透過試験(RT) - 散乱と画質

(1)厚さの変化は散乱ノイズを引き起こす

X 型溝は、次の理由により V 型溝よりも優れたイメージングを実現します。

- 貫通厚さは一定で、散乱は30%減少します(ASME V規格要件)

- 画像品質指標(IQI)は、より高い割合(最大2-2T)で検出します。

- ネガティブなケース: パイプラインのベベル角度が均一ではなく、RT フィルムにグレースケールの変異バンドがあり、不完全な浸透と誤って診断されます。

(2)ベベル遷移領域は欠陥検出に影響を与える

- ベベル表面が粗い場合 (Ra>6.3μm)、RT イメージングでは誤った欠陥信号が生成されます。

- 原子力パイプラインでは、ベベル偏差が 0.5° 以下 (ASME III NB-5120) であることが求められており、そうでない場合は追加のフィルム処理を実行する必要があります。

(3)解決策

✔ X型またはダブルV型溝を優先(厚さの変化を最小限に抑える)

✔ ベベル面の平滑性を調整します(Ra≤3.2μm)

3. 渦電流試験(ET) - 電磁場の歪み

(1)ベベルエッジの表皮効果の不均衡

ベベル遷移領域が丸くない場合(R<1mm)、渦電流のフィールドが歪み、次の結果が生じます。

- 信号対雑音比が6dB以上低下(検出感度の低下)

- 誤った欠陥信号の増加(例:航空油圧チューブの鋭利なエッジによりETの誤警報が発生する)

(2)解決策

✔ ベベルエッジの丸み R≥2mm (AMS 2647B規格)

✔ マルチ周波数渦電流技術を使用(ベベル効果を補正するため)

4. 業界固有の要件

| 業界 | 主な要件 | 標準 |

|---|---|---|

| 原子力 | RT+UTデュアル検査、ベベル偏差≤0.5° | ASME III NB-5000 |

| 海底パイプ | AUT検査、溝面Ra≤6.3μm | DNV-OS-F101 |

| 航空 | ET検査、フィレット半径R≥2mm | AMS 2647B |

エンジニアリングに関する警告:あるLNGプロジェクトでは、ベベル角度の1.5°のずれにより、UT検査中に亀裂を見逃してしまいました。試運転後に漏洩が発生し、500万ドル以上の損失が発生しました。ベベル形状は「小さな問題」ではなく、非破壊検査の成否を左右する重要な変数です。

腐食性の高い環境で面取りを最適化するにはどうすればよいでしょうか?

3段階の保護システム

1.ジオメトリ最適化:

55°の大きな角度の溝を使用して媒体の滞留を減らします(流速が3m/sを超えると腐食速度が70%低下します)

隙間腐食を防ぐためにルートにR2mmのフィレットを設定します

2.表面処理:

HVOF WC-10Co4Crコーティング(気孔率<0.8%)

電解研磨によりRa <0.8μmを実現

3.素材のアップグレード:

UNS N06625溶接ワイヤ(孔食抵抗相当PREN≥45)を選択

複合パイプはチタン/タンタル/ジルコニウム爆発性複合板を使用

事例:中東の酸性石油・ガスパイプラインは55°+HVOFソリューションを採用し、その耐用年数を15年に延長しました

面取り作業におけるコスト削減の秘訣は何ですか?

コストを削減する方法

| 寸法 | 従来の解決策 | 最適化されたソリューション | 節約効果 |

|---|---|---|---|

| 材料 | 一体型合金管のベベルカット | 複合管の局部表面処理後の切断 | 材料費を60%削減 |

| プロセス | CNCプラズマ切断 | レーザーウォータージェット複合切断(エネルギー消費量を45%削減) | エネルギーコスト $0.8/m |

| 人材 | レベル3溶接工の操作 | ロボットオフラインプログラミング(1人が3台を監視) | 労働力を75%削減 |

| スクラップ | 8%のやり直し率 | AIリアルタイム補正システム | スクラップ率 <0.5% |

イノベーション事例: EPCプロジェクトでAR支援による手動切断が使用され、トレーニング時間が80%短縮されました

3D プリントされたパイプではなぜ面取りが重要なのでしょうか?

3Dプリント(積層造形)パイプのベベル設計は、構造強度、接続信頼性、流体性能、そしてその後の加工の実現可能性に直接影響します。主な影響要因と業界仕様は以下のとおりです。

1. 構造強度と層間結合の最適化

(1)印刷層の方向と溝のマッチング

① 印刷層方向と平行なベベル(45°溝など)により、層間接着強度を向上させることができます(ASTM F3122要件)。

②溝が印刷層に対して垂直な場合、層間剥離が発生しやすくなり、引張強度が30%低下します(特にチタン合金の場合)。

(2)応力集中を軽減する

① 3Dプリント部品の異方性により、内部残留応力が高くなります。ベベル接合により、応力集中係数を40%低減できます(直角接合と比較)。

②事例:ロケット燃料パイプの直角接続部に亀裂が発生した。30°のベベル接合に変更した結果、NASA MSFC-STD-3029振動試験に合格した。

2. 接続信頼性と溶接/機械加工の適応

(1)溶接開先余裕代

①チタン合金 3D プリントチューブでは、表面の未融合欠陥を除去するために 0.5mm の加工代 (ASTM F3001) を確保する必要があります。

②電子ビーム溶接開先はAMS 2680の25°片面V字型設計に適合する必要があり、そうでない場合、溶接の溶け込み深さが不十分になります。

(2)フランジ/ねじ接続適合

① 3Dプリントベベルの表面粗さ(Ra≤6.3μm)はシーリング性能に影響を与えるため、後処理と研磨が必要です(ISO 21920-2規格)。

3. 流体性能の最適化

(1)乱流と圧力損失の低減

① 3Dプリントパイプの内壁斜面(15°の転換角度など)により、流体の圧力降下を20%低減できます(直角曲げと比較)。

②事例:印刷勾配を最適化することで航空油圧システムの流量が12%増加(SAE AS4059検証)。

(2)堆積と腐食の防止

① ステンレス鋼管の内壁が直角の場合、流体のデッドゾーンが生じやすく、局部腐食が発生します(ASTM A967では勾配遷移が必要です)。

4. 業界固有の要件

| 応用分野 | ベベルの主な要件 | 標準基準 |

|---|---|---|

| 航空宇宙 | チタン合金の溝には電子ビーム溶接に対応した設計が必要 | AMS 2680 |

| エネルギーパイプ | 内壁ベベル粗さ Ra≤3.2μm | ASME B31.3 |

| 医療機器 | 316Lステンレス鋼の印刷チューブには15°のフローガイドベベルが必要です | ISO 13485 |

5. 3Dプリントのベベル設計のポイントのまとめ

- 強度優先: 印刷層に平行なベベル方向 (ASTM F3122) + フィレット R ≥ 1mm (応力集中を避けるため)。

- 処理適応:チタン合金は 0.5mm の余裕を持っており(ASTM F3001)、溶接ベベルは AMS 2680 に従って設計されています。

- 流体の最適化: 内壁に 15° のフローガイドベベルを採用 (圧力降下が 20% 削減)。

- 失敗事例:衛星燃料パイプで印刷層の方向が考慮されていなかったため、ベベルの接着強度が不十分で、打ち上げ中に燃料が漏れ、ミッションが失敗しました(1億2000万ドルの損失)。3Dプリントのベベルは「オプション」ではなく、必須です。

まとめ

パイプの面取りは、パイプライン加工における重要な工程です。溶接品質、構造強度、流体性能に直接影響を及ぼします。その精度は、業界標準(GB 50540、ASME B31.3など)に厳密に準拠する必要があります。従来の切削加工であれ、 3Dプリンターによる面取り加工であれ、応力集中や検出の盲点を回避するために、形状精度と材料特性の両方を考慮する必要があります。面取り技術を習得することで、エンジニアリングの効率を向上させるだけでなく、漏洩や破損などの潜在的な危険を排除することができます。これは、配管システムの長期的な安全運用を確保するための中核的な要素です。

📞 電話番号: +86 185 6675 9667

📧 メールアドレス: info@longshengmfg.com

🌐 ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。Longshengネットワークを通じてサードパーティのサプライヤーまたはメーカーが提供する性能パラメータ、幾何公差、特定の設計特徴、材料の品質および種類、または製造技術について、いかなる保証も行いません。これは購入者の責任です。これらの部品の具体的な要件を判断するには、部品の見積もりをご依頼ください。詳細については、お問い合わせください。

LSチーム

LSは、カスタム製造ソリューションに重点を置く業界をリードする企業です。20年以上にわたり5,000社以上のお客様にサービスを提供してきた経験に基づき、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場は、最先端の5軸加工センターを100台以上備え、ISO 9001:2015認証を取得しています。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大量カスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムを選ぶということです。

詳細については、当社のウェブサイトをご覧ください: www.lsrpf.com

よくある質問

1. パイプの面取りと通常の切断の違いは何ですか?

パイプの開先加工と通常の切断の最大の違いは、切断角度の制御です。開先加工では、パイプ端面が軸に対して特定の傾斜角度(通常0.5°~45°)を形成する必要がありますが、通常の切断では垂直性を確保するだけで済みます。開先加工では、精密な角度制御を実現するために、CNCパイプ切断機やプラズマ開先加工機などの専用設備が必要であり、これは後続の溶接や流体力学性能にとって非常に重要です。通常の切断では、これらのエンジニアリング要件を満たすことはできません。

2. ベベル角度の偏差が溶接品質に影響するのはなぜですか?

ベベル角度の偏差は、管端を突合せた際に、位置ずれや隙間の不均一性を引き起こします。この偏差が規格値(例えばASME B31.3で規定されている±1°)を超えると、溶接プールが均一に充填されず、溶け込み不足やスラグ巻き込みなどの欠陥が発生します。例えば、DN200の管でベベル角度が2°ずれると、3.5mmの位置ずれが生じ、API 1104の許容位置ずれ値(≤1.6mm)を直接違反するため、手直しが必要になります。

3. パイプの面取りに対して最も厳しい要件がある業界はどれですか?

原子力、航空宇宙、海底パイプライン業界は、開先加工に関して最も厳しい要件を定めています。原子力パイプラインは、ASME III規格の0.5°の角度公差とRa3.2μmの表面粗さを同時に満たす必要があります。航空燃料管は、開先加工後に全数貫入試験(AMS 2644)を実施する必要があります。また、海底パイプラインは、DNV-OS-F101規格に準拠した自動開先加工装置を使用し、参照用に切断パラメータの完全な記録を保管する必要があります。

4. パイプ面取り機の選び方は?

機器の選定にあたっては、パイプの種類(炭素鋼/ステンレス鋼/チタン合金)、パイプ径の範囲、そしてエンジニアリング基準を総合的に考慮する必要があります。DN80未満の小径パイプであれば、手動油圧式パイプカッターで十分です。大規模な加工にはCNCパイプカッター(精度±0.1°)を使用する必要があります。ジルコニウム合金などの特殊材料には、冷間切断機能を備えたレーザーパイプカッターが必要です。重要な指標としては、角度再現性(±0.5°以内)、切断面粗さ(Ra≤12.5μm)、そしてデータトレーサビリティのサポート状況などが挙げられます。