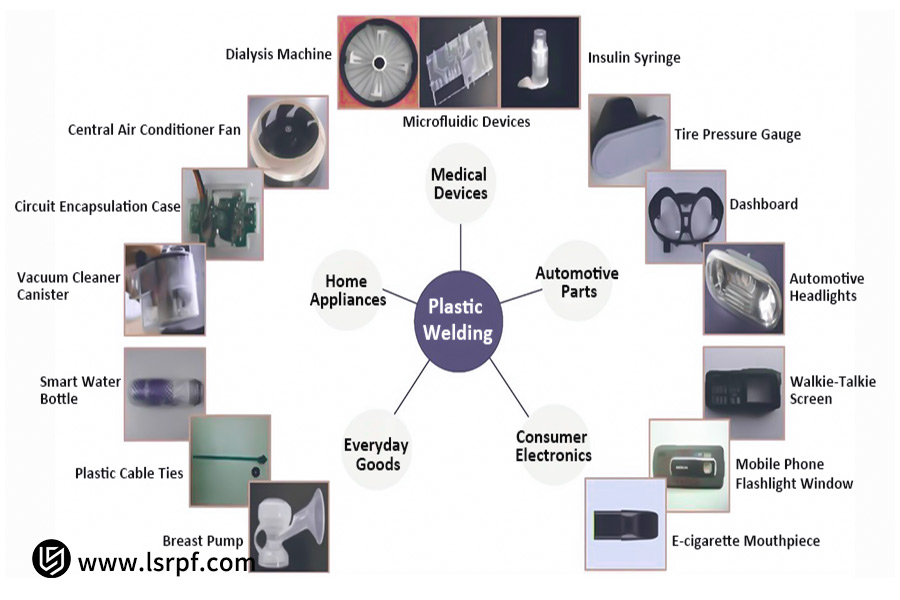

プラスチック溶接技術に関して、最もよく聞かれる質問は「最良の方法は何ですか?」です。驚くかもしれませんが、この質問自体が既に誤解を含んでいます。つまり、どの溶接プロセスも最良ではないということです。いわゆる「最良」とは、溶接するプラスチックの溶融特性と化学的性質、部品の形状と適用条件、設備コストの制約と経済性の要求、そして完成品のサービス要求など、多くの変数の間の総合的な妥協に大きく左右されます。超音波溶接、ホットプレート溶接、レーザー溶接などの特定のプロセスには、それぞれ材料の適用範囲とプロセスのメリットがあります。したがって、具体的な要件と制約に関する科学的な実験に基づいて選択を行う必要があります。この記事では、主要な溶接技術の使用条件と特徴を紹介し、適切な決定を下すための予備的な基礎としてお役に立ちます。

クイックリファレンス:一目でタップを選択

| 溶接方法 | 適用可能な材料 | 主な利点 | 主な制限事項 | 代表的な用途 |

| 超音波溶接 | 熱可塑性プラスチック、特に硬質材料(ABS、PC、PSなど) | 高速(数秒)、高度な自動化、クリーン、消耗品フリー。 | 高度な部品形状と溶接ヘッド設計が必要であり、大型コンポーネントには適していません。 | 電子機器ハウジング、医療機器、小型自動車部品。 |

| 振動溶接 | 半結晶性材料(ナイロン、PP など)を含むほとんどの熱可塑性プラスチック。 | 強度が高く、大型で複雑な不規則な部品の溶接が可能で、材料の適合性要件が低い。 | 高価な装置であり、振動中に部品を固定する必要があり、バリが生じる可能性があります。 | 自動車の吸気マニホールド、家電部品、液体容器。 |

| ホットプレート溶接 | ほぼすべての熱可塑性プラスチック、特に大型または単純な幾何学的部品。 | 溶接強度が高く、プロセスがシンプルで信頼性が高く、非常に大きな部品の溶接が可能です。 | サイクル時間が長く、フラッシュが発生する可能性があり、ホットプレートのクリーニングが必要です。 | 自動車のテールランプ、バッテリーボックス、プラスチックパイプ継手。 |

| レーザー溶接 | 光の透過性と吸収性が一致する熱可塑性プラスチック。 | 振動ストレスがなく、精度が非常に高く、見た目も美しく、自動化度も高い。 | 非常に高い設備コストと、材料の色および光学的透明性に対する厳しい要件。 | 精密医療機器、電子センサー、民生用電子機器。 |

| スピン溶接 | 円形またはほぼ円形の熱可塑性部品。 | シンプルな設備と低コスト、高い溶接強度、安定した信頼性の高いプロセス。 | 回転可能な軸対称パーツに限定されます。 | ボトルキャップ、フィルター、パイプ継手。 |

唯一「最良」の解決策は存在しません。最終的な解決策は、材料の組み合わせ、部品の形状、使用量、コスト、そして最終的に必要な強度によって決まります。

このガイドを信頼すべき理由:LS専門家の実践的な経験

本稿は、LSの従業員の蓄積された経験に基づいています。LSの技術者は、理論教育を受けただけでなく、現場での試運転から生産に至るまで、幅広い実務経験を積んでいます。LSのソリューションは、理論だけでなく、多様な産業用途で活用されています。

LSグループは、微生物の侵入を防ぐための高度な気密環境と滑らかな表面仕上げという極めて困難な課題を克服しました。この技術は、ミクロンレベルまでエネルギーを制御することで水密溶接を実現し、信頼性の高いデバイスと美観を両立させ、専門知識を具体的な価値へと変換することを約束します。

「最良」のプラスチック溶接方法は存在しないのでしょうか?

プラスチック業界にとって、単一の方法を探すのは無駄な努力に過ぎません。選択プロセスはイエスかノーかの判断ではなく、材料の種類、部品のサイズと設計、シール性と強度の要件、生産量、そしてコスト配分という5つの主要変数の相互作用に基づく、多変数最適化プロセスです。

プラスチック溶接とは、熱可塑性ポリマーに熱を加えることで接合界面を局所的に溶融させることを指します。応力が加わると分子鎖が拡散・混合し、冷却時に固化することで、強固な分子結合が確立されます。超音波溶接、レーザー溶接、ホットプレート溶接など、発熱、熱輸送効率、力の適用メカニズムが大きく異なる複数の溶接方法があります。例えば、超音波溶接は形状や材料の硬度に敏感ですが、レーザー溶接では上面と下面の光透過性と光吸収性が逆になっている必要があります。

したがって、特定の用途から独立して方法の価値を推定しようとするのは無意味です。最適な溶接プロセスとは、数多くの制約の中で、特定の製品要件に適した最良の妥協点を見出すことから始まります。最良の方法は一つではなく、最適な解決策が一つあるのです。

プロジェクトに最適な溶接技術を選択するにはどうすればよいですか?

プロジェクトに最適な接合技術を選択するための最初のステップは、重要な事実を理解することです。TIG溶接、 MIG溶接、 アーク溶接は、本質的には金属の溶融溶接プロセスの一種であり、高温のアークを用いて母材を溶かして接合部を形成します。これらのプロセスはいずれも、熱可塑性プラスチックの接合には全く無関係です。なぜなら、高温によって熱可塑性プラスチックは分解・炭化を起こし、効率的な接合部を形成することができなくなるからです。この基本的な違いを理解することが、適切な選択への第一歩となります。

プラスチック溶接は、熱と圧力を用いてプラスチック材料を溶融・再固化させるプロセスです。プロジェクトの要件に応じて、最適な溶接方法をご決定ください。次の表は、一般的なプラスチック溶接プロセスの理想的な適用条件を示したもので、参考としてご活用いただけます。

| 溶接方法 | 適用可能な材料 | 最適なアプリケーション | 主な利点 | 重要な考慮事項 |

| 超音波溶接 | ABS、PS、PC、ナイロン等 | 小型で硬質な熱可塑性部品、大量生産。 | 非常に高速(数秒)、自動化、クリーン。 | 部品の設計は超音波溶接用に最適化する必要があり、大型部品には適していません。 |

| レーザー溶接 | 各種熱可塑性プラスチック(光透過性/光吸収性のマッチングが必要)。 | 高精度、粒子フリーの製品(医療機器、電子センサーなど)。 | 非接触、無振動、密閉性、美観に優れています。 | 設備コストが高く、材料の色とマッチング要件も厳しい。 |

| ホットプレート溶接 | ほとんどの熱可塑性プラスチック (例: PE、PP、ABS)。 | 大きく単純な幾何学的部品 (例: 自動車のテールライト、ラジエーター)。 | 高い溶接強度、シンプルで信頼性の高いプロセス。 | サイクルタイムが長く、フラッシュが発生する可能性があります。 |

| 振動溶接 | 半結晶性材料を含むほとんどの熱可塑性プラスチック。 | 大型で複雑な不規則な部品 (例: 自動車の吸気マニホールド)。 | 強度が高く、複雑な曲線にも対応可能です。 | 設備投資額が高く、フラッシュや粒子の発生の可能性があります。 |

| スピン溶接 | 熱可塑性プラスチック、特に円形部品。 | 軸対称部品(ボトルキャップ、フィルター、パイプ継手など) | 低い設備コスト、高い強度、安定したプロセスを提供します。 | 回転可能な円形パーツに限定されます。 |

- 最終的な選択は、材料特性、部品構成、実行量、コスト許容度、および品質仕様の総合的な評価によって決まります。

- プロジェクトで最も効率的で再現性の高い結果を生み出すには、事前審査ではなく、経験豊富なプラスチック溶接ベンダーや設計者と徹底的に協議し、プロトタイプのプロセスを実行することを強くお勧めします。

プラスチック溶接の成功を左右する重要な要因は何ですか?

材料の適合性

プラスチック溶接の有効性は、多くの場合、溶接プロセス自体の一時的な性質を超越し、より大きく根本的なプロセス上の考慮事項のリストへと帰着します。基本的な材料の適合性は絶対に不可欠であり、異なるプラスチックを分子レベルで組み合わせることができるかどうかを決定づけます。材料と同様に、同じ融点と化学的極性を持つものは強固に溶接できます。これは、 LSエンジニアがプロジェクトの早い段階で細心の注意を払って確実に行うべき最初のステップです。

部品設計

第二に、部品設計、特に溶接継手の形状が重要です。超音波溶接に適用される「エネルギーディレクター」の部品設計を検討してください。三角形状のこれらはエネルギーを集中させ、一時的なプラスチック溶融物を誘導します。その位置とサイズの精度が溶接強度と信頼性を左右します。LSは、豊富な経験とシミュレーションソフトウェアを駆使し、お客様の仕様に合わせて設計することで、初日から一貫した溶接を実現します。

表面清浄度と処理パラメータの正確な制御

また、安定した大量生産の鍵となるのは、表面の清浄度と工程条件の厳密な管理です。微量の油、埃、水分でも接合面に脆弱性が生じ、シール不良につながります。LSはクリーンショップ環境を徹底管理し、リアルタイムエネルギーフィードバックと閉ループ制御システムを備えた最新の溶接機を導入することで、圧力、時間、振幅をミリ秒単位で制御し、人的介入を一切排除することで、最終製品が事前に規定された高い品質基準を満たすことを保証します。

- つまり、高品質で再現性の高いプラスチック溶接は、材料科学の相乗効果、正確な機械設計、およびスマートなプロセス制御の産物です。

- LS は、これらの非常に重要な変数を完全に制御することにより、一見普通の溶接プロセスを一貫した品質の利点に変えます。

LS社はいかにして困難なプラスチック溶接の課題を克服したのか? – 医療機器筐体シーリングのケーススタディ

1. クライアントの課題:

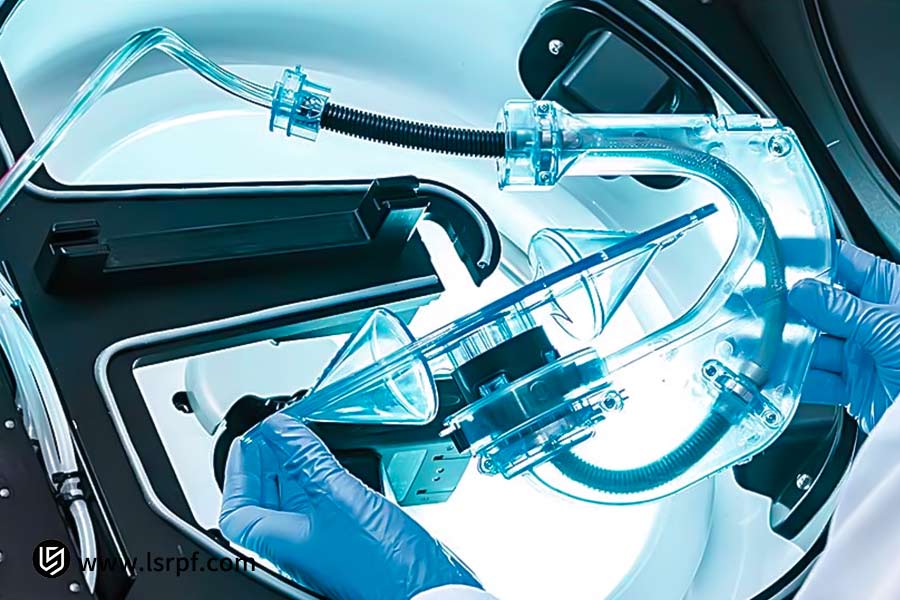

大手医療機器メーカーは、体外診断装置のABS複合プラスチックハウジングに恒久的な完全密閉を実現するという難題に直面していました。完璧な仕上がりを実現しつつ無菌状態を維持するためには、密閉性は非常に強固でなければなりません。何よりも、溶接工程では、機器の故障につながる敏感なセンサーや流体チャネルへの汚染を防ぐため、粒子や埃が一切付着してはなりません。既存の接着剤は、経年劣化や化学汚染のリスクがあるため、使用が中止されました。

2. LSイノベーティブソリューション:

このハードルに直面したLSのエンジニアは、従来の超音波溶接や振動溶接は振動によってパーティクルが発生するため、提案しませんでした。しかし、材料特性とプロセスの成熟度という確固たる基盤に基づき、 LSチームはパーティクルフリー技術としてレーザー透過溶接という独創的な技術を提案しました。この技術はレーザーエネルギーを精密に制御することで、外側の半透明ABS部品を透過させます。レーザーエネルギーは下層の特定の光吸収材料に吸収され、熱に変換されます。これにより、溶接面のみで局所的な溶融が起こります。プロセス全体は振動や接触がなく、パーティクルの発生はほぼゼロです。

3. 最終結果と価値:

LSは最終的に、あらゆる厳しい要件を理想的に満たす部品を完成させました。溶接部は滑らかで強固、 100%の気密性を備え、クリーンで滑らか、二次加工は一切不要でした。この部品は、 ISO 10993生体適合性試験など、数多くの厳格な検証を受けており、お客様の製品信頼性と迅速な市場投入に貴重な保証を提供しました。これは、困難なエンジニアリングのハードルを価値ある強みへと変えるLSの本質的な能力の真価を如実に表しています。

自分でプラスチック溶接機を購入するべきか、それとも専門の溶接会社に依頼するべきでしょうか?

多くの中小企業にとって、コスト、テクノロジー、そして戦略を考慮する必要があります。どちらの選択肢にも長所と短所があり、最終的な判断は自社のニーズを把握することにかかっています。

安心して機器を購入する

自社で設備を購入するのは、製品ラインが単純で年間生産量が多く、溶接工程が極めて機密性が高く社内に留めておきたい場合に適しています。しかし、初期設備投資額は膨大で、消耗品費やメンテナンス費、熟練オペレーターやプロセスエンジニアの育成にかかる人件費も高額になります。さらに、試行錯誤による工程開発に伴うコストリスクや、設備の停止リスクも伴います。

資格のある溶接会社を見つける

一方、LSのような商用溶接サービスは、大量生産、小中量生産、あるいは需要変動の激しい事業にとって理想的なソリューションです。初期投資や初期費用は不要で、最新の溶接技術、最高級の設備、そして比類のない品質保証プロセスをすぐに導入できる、1個当たりの費用のみで済みます。これにより、初期費用と事業リスクを低く抑えながら、製品の経年劣化や市場の成長に合わせて製造できる柔軟性を備え、安定した溶接再現性を実現します。

- 要約すると、ほとんどの小規模商品生産者にとって、専門のサービスプロバイダーと協力する方が、コストが安く、賭けとしても有利で、より適応性の高い戦略的動きとなります。

- 高価な専門家による設置を、安定した信頼性の高いチェーン関係に変換し、危険を最小限に抑えながら最良の結果をもたらします。

溶接以外のプラスチックの一般的な接合方法は何ですか?

溶接以外にも、プラスチック部品は機械的な留め具(ネジやクリップなど)や接着剤を使用して取り付けることもできます。

- メカニカルファスナーは、取り付けや取り外しが迅速に行えるため、頻繁にメンテナンスや交換を行う必要がある部品に適用する必要があります。

- 異なる材料や複雑な形状の接着が必要な場合には、適切な応力分散を備えた接着剤を使用する必要があります。

強度が重要で、恒久的なシーリング(防水・防塵)と絶対的な信頼性が求められる場合、溶接は比類のないコアコンピテンシーを有します。従来用いられてきた接着剤や機械的な留め具は、応力集中の影響を受けることがありますが、溶接は分子レベルで材料を再定義し、母材の強度に匹敵する均一な接合を実現します。これは、気密性の高いシーリングと構造的な剛性を実現するための最良の方法です。

- したがって、最適な接合ソリューションを選択するには、製品の性能、生産、および経済的ニーズを総合的に評価する必要があります。

- ワンストップ溶接ソリューションサプライヤーとして、LS は一連の溶接プロセスに関する専門知識を備えているだけでなく、顧客側での機械的締結と接着接合の実現可能性も評価できるため、製品の品質と市場競争力の要件を満たす最適な総合的な接合方法を選択できます。

よくある質問

1. すべてのプラスチックは溶接可能ですか?

必ずしもそうではありません。プラスチック溶接の基本原理は、材料を加熱し、その後局所的に固めることです。溶接できるのは熱可塑性プラスチックのみです。加熱すると溶融して軟化し、冷却すると再硬化して再利用できます。一方、熱硬化性プラスチックは、最初の加熱と硬化時に分子構造に不可逆的な架橋ネットワークを形成します。さらに熱処理を加えると炭化して分解し、使用できなくなり、溶接できなくなります。LSの材料エンジニアは、プロジェクト開始時に材料適合性分析を実施し、プロセスの実現可能性を確認します。

2.溶接接合部の耐用年数はどのくらいですか?

理想的なプラスチック溶接は、設計的に制御・最適化され、母材(元のプラスチック部品)とほぼ同等の強度を実現します。これは、極めて良好な溶接により相互拡散と分子鎖の絡み合いが起こり、強固で緻密な界面結合が実現されるためです。LSは、最新の機械と厳格なプロセス制御を駆使し、あらゆる溶接において最大限の構造強度を実現します。

3.信頼できる地元のプラスチック溶接会社はどこで見つかりますか?

サービスプロバイダーが効果的に機能するには、プロジェクト経験やプロセスの熟練度は、施設の近隣にあることと比べればほとんど意味を持ちません。LSのようなサービスプロバイダーは、幅広い溶接技術(超音波、レーザー、振動溶接など)を提供し、材料、設計要件、生産量に応じて最適な技術ソリューションを提供することができます。LSは、この分野における高い評価と専門知識を活かし、全国の多くのお客様に地域をまたいだ効果的なサービスサポートを提供してきました。

4.プラスチック溶接機は自分で購入するべきか、それとも下請けに依頼するべきか?

溶接が大量生産業界の企業において日常業務の一部となる場合を除き、LSのような経験豊富なサービス企業へのアウトソーシングは賢明な選択です。アウトソーシングは、最新のプロセス技術へのオンデマンドアクセス、一貫した製造品質、そしてコストモデルにプレミアムを付けることなく保証された品質管理を提供する柔軟な従量制課金アプローチを提供し、製品の製造と販売への展開を可能にします。

まとめ

プラスチックを溶接する「最良」の方法を見つけるのは幻想です。重要なのは、実際に行う作業に最適な技術を見つけることです。部品の設計、材料科学、費用対効果、そして生産ラインの要件を考慮する必要があります。「正しい」方法など存在しません。

プラスチック材料の接合にソリューションが不足している場合、LSは最大限の能力を発揮して究極のソリューションを提供します。マルチプロセスマシン、膨大な材料ライブラリ、経験豊富な社内エンジニア、そしてフルスケールの品質検査システムを完備しています。今すぐ始めましょう! 3D図面と仕様書を無料でアップロードしていただければ、最適な溶接プロセス、専門家によるDFM (製造性を考慮した設計)の提案、そして明確で簡潔な見積もりを24時間以内にご提供いたします。LSの業界専門知識で、お客様の設計を強力な製品へと変貌させましょう。

今すぐ設計図をアップロードして、すぐに溶接見積り(溶接価格)を入手してください。LS は究極の溶接精度の追求において強力なバックアップとなります。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、LSネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積りが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LSチーム

LSは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工など、ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.lsrpf.com