産業用ギアは、重工業の中核を担う動力伝達システムにおいて、目立たないながらも重要な部品です。予期せぬ故障、生産停止、そして早期の摩耗は、高額な修理費用に加え、生産に大きな損失をもたらします。根本的な問題は、ギア1個の故障ではなく、ギアの種類とアプリケーションの要件の根本的な不一致、そしてメーカー側が過酷な連続運転の実態を深く理解していないことにあります。

シンプルなカタログから選定、そして性能の最適化に至るまで、このガイドはLS製造における数十年にわたる経験と実証済みの方法論に基づいています。精密エンジニアリングされたギアソリューションが、予期せぬダウンタイムを回避し、エネルギー効率を最大限に高める仕組みを、実例を通して解説します。最も堅牢で効率的な産業用ギアを、お客様の運用ニーズに合わせて適切に選定する方法を学びましょう。

産業用ギア:クイックリファレンス完全ガイド

| モジュール | コンテンツ |

| 根本的な原因 | 問題は、予期せぬダウンタイムと過剰な支出です。これらは、ギアの不適切な使用とギアの品質が原因で発生します。 |

| ソリューションフレームワーク | 選択と最適化のフレームワークは、数十年にわたる産業経験に基づいて提供されます。 |

| ギアの種類と用途 | 各ギアタイプ(スパー、ヘリカル、ベベル、ウォーム)は、特定の負荷/速度の組み合わせに対して独自の強みを持っています。 |

| 重要な選択要因 | 重要なパラメータは、環境動作条件に加えて、負荷、速度、デューティ サイクル、アライメントです。 |

| 材料と熱処理 | 材料の種類と選択された熱処理手順は、ギアの強度、耐摩耗性、疲労寿命に直接関係します。 |

| 設計とエンジニアリング | スムーズで効果的な動力伝達を実現するために、形状、歯形、微細形状が精密に設計されています。 |

| 潤滑とメンテナンス | 適切な潤滑剤の選択と、タイムリーで定期的なメンテナンスが、長く信頼性の高い寿命の鍵となります。 |

| 実世界のケーススタディ | カスタマイズされたヘリカルギア ソリューションによって慢性的な故障とダウンタイムが解消された製鉄所の事例。 |

| プロセスの実装手順 | ニーズ分析、専門家との協議、プロトタイプ作成/テスト、監視計画に沿ったインストール。 |

このハンドブックでは、ギアの故障をシステムエンジニアリングの問題として再考します。最適な信頼性は、ギアの種類、設計、材質を運用上の要求に厳密に適合させ、精密エンジニアリング、材料の改良、そして予防保守を組み合わせることで実現します。この包括的なアプローチにより、ダウンタイムは発生せず、コストは削減され、効率は最大限に向上します。

このガイドを信頼する理由:LS Manufacturingの専門家による実践的な経験

このガイドを信頼する理由とは?その洞察は教科書ではなく、工場の現場で生まれたものです。LS Manufacturingでは、10年以上にわたり、故障が許されない産業用ギア加工の過酷な現実に身を投じてきました。鉱山用破砕機向けに製造するヘリカルギアは容赦ない負荷に耐え、風力タービン用の遊星ギアセットは数十年にわたる使用に耐える必要があります。このアプリケーション固有の経験が、ここでご紹介するすべての推奨事項の根底にあります。

私たちのアプローチは、業界で認められたベンチマークを厳格に適用することです。製造技術者協会(SME)が発行する最新の設計・故障解析手法を採用し、製造プロセスを環境保護庁(EPA)が提供する持続可能性とベストプラクティスのガイドラインに準拠させています。これにより、最初のスケッチから最終の品質管理まで、責任ある生産を考慮しながら、最大限の耐久性と効率性を実現するソリューションを創造することが可能になります。

これらは理論的な原則ではなく、確立された原則です。お客様に提供してきた数千ものギアソリューションに基づき、静粛な動作を実現する歯形最適化の方法、衝撃荷重に最適な材料と熱処理の選定方法、腐食環境における長寿命設計方法などを熟知しています。これらの知識は理論的なものではなく、お客様がダウンタイムを回避し、最高の動力伝達信頼性を実現するのと同じ、規範的な専門知識です。

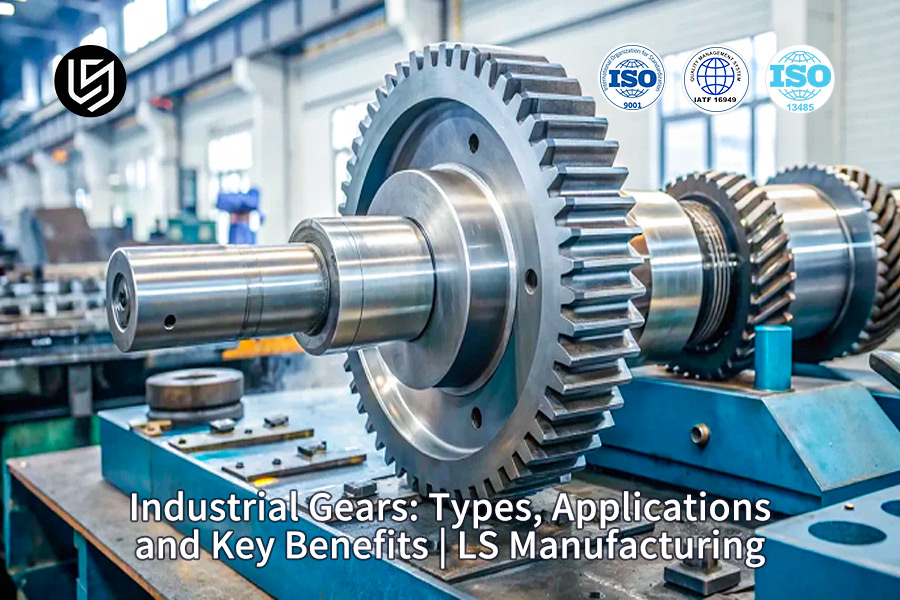

図1:LS Manufacturing社が産業用途向けに精密機械加工したヘリカルギアソリューション

なぜ産業用ギアは重機の信頼性維持の中核として機能するのでしょうか?

産業用ギア 信頼性を確保するために不可欠な中核となる 重機の歯車の役割は、動力を伝達するだけではありません。実際、歯車はシステム全体の寿命、エネルギー効率、運転安全性を決定づける要因となり、「歯車を選ぶことは、機械の未来を選ぶこと」という言葉をまさに体現しています。

- 電力整合性における中核機能:ギアはあらゆる産業設備におけるドライブトレインの心臓部であり、正確なトルク伝達と動作制御を可能にします。ここで言及すべきは、ギアの機能は重機が極度の負荷条件下で稼働する上で不可欠であり、その信頼性は絶対に損なわれてはならないということです。

- 寿命への相反する影響:寿命は、製造精度、材料強度、そしてギアの熱処理に直接関係しています。多くの場合、ギアの故障は連鎖反応を引き起こし、壊滅的な結果と長時間のダウンタイムを引き起こします。そのため、耐久性においてギアが核となる重要性が強調されます。

- エネルギー効率の重要な推進力:高性能産業用ギアは、運用コストと環境への影響を削減することで、重機のエネルギー効率を大幅に向上させます。高度なギア設計に加え、エネルギー効率への追求の結果、高い噛み合い効率と少ない動力損失を実現しています。

- 安全性の基本的な保証:ギアは衝撃荷重だけでなく、重大な故障につながる可能性のある継続的なストレスにも耐えます。したがって、ギアはシステムの信頼性と人員の安全性の中核を成します。

一般的に、あらゆる産業設備において、ギアは信頼性、効率性、そして安全性を確保するための中核を成します。性能の統合は、稼働機器の運命を決定づけます。したがって、高品質なギアへの投資は、安全で生産性の高い未来を実現するための戦略的かつ決定的な選択肢の一つとなるでしょう。

平歯車ははすば歯車とどう違うのでしょうか?歯の形状だけではありません。

最も顕著な違いは歯の向きです。 平歯車の歯は直線で歯車の軸と平行であるため、歯面全体で瞬時に噛み合うことができます。一方、はすば歯車の歯は斜めに切られているため、歯の端から歯面全体にわたって徐々に滑らかに噛み合います。この重要な構造上の違いが、特に負荷容量とスムーズな動作において、両歯車の主要な性能特性を左右します。以下の表は、両歯車の主要特性を並べて比較したものです。

| 特徴 | 平歯車 | ヘリカルギア |

| 歯のデザイン | 歯は真っ直ぐで回転軸と平行です。 | 歯はギア軸に対して斜め(らせん状)に切られています。 |

| メッシュとノイズ | 突然の全面係合により、振動が増大し、動作音が高くなります。 | 段階的なスライド噛み合いにより、よりスムーズで静かな操作が実現します。 |

| 耐荷重 | 中程度の負荷には適していますが、応力は歯の全幅に集中します。 | より高い耐荷重 歯が角度が付いているので、顔全体に力がより均等に分散されます。 |

| 効率と推進力 | 軸方向のスラスト力は発生せず、一般的に効率が高い。 | 滑り摩擦により効率が若干低下します。軸方向のスラスト力を生成するため、スラスト ベアリングが必要です。 |

| 応用分野 | シンプルさ、コスト、効率が最も重要となる平均速度のプログラムを必要とするアプリケーションに適しています。 | 高速、高負荷容量、ノイズなし、スムーズな伝送アプリケーションに最適です。 |

つまり、平歯車とヘリカル歯車のどちらを選ぶかは、まさにニーズ次第です。平歯車は、中程度の速度と負荷において、安価でシンプル、そして非常に効率的な伝達性能を発揮します。しかし、高速、高負荷容量、そしてスムーズで静かな動作が求められる高性能アプリケーションにおいては、多少の複雑さとコストはあるものの、ヘリカル歯車の方がより優れた選択肢となります。

どのようなタイプの産業用ギアが、過酷な作業条件に対して絶対的に信頼できるパフォーマンスを発揮するのでしょうか?

過酷な動作条件における信頼性を確保するには、適切な産業用ギアの選定が極めて重要です。過酷な環境では、高い熱応力や摩耗応力に故障なく耐えるために、標準的な設計ソリューション以上のものが求められます。

| ギアタイプ | コアアドバンテージ | 過酷な環境でのアプリケーション |

| ベベルギア | 交差するシャフト角度にわたって高効率の動力伝達を実現します。 | 大型採掘設備や製鉄所設備における大きな衝撃荷重。 |

| ウォームギア | コンパクトなセルフロックユニットで高い減速比を実現します。 | 窯の駆動装置、コンベアなど、非常に埃っぽいまたは高温の用途に最適です。 |

| LS製造 | 高度な合金と特殊な硬化プロセスを活用し、 | 極度の摩耗、腐食、熱疲労に対する強力な耐性を保証します。 |

過酷な労働条件を克服するには、特定の種類の ベベルギアやウォームギアなどの産業用ギアの高品質と、 LS Manufacturingなどのパートナーによる先進的な材料イノベーションを融合。堅牢な設計と高度なエンジニアリングが、妥協のない性能を実現します。

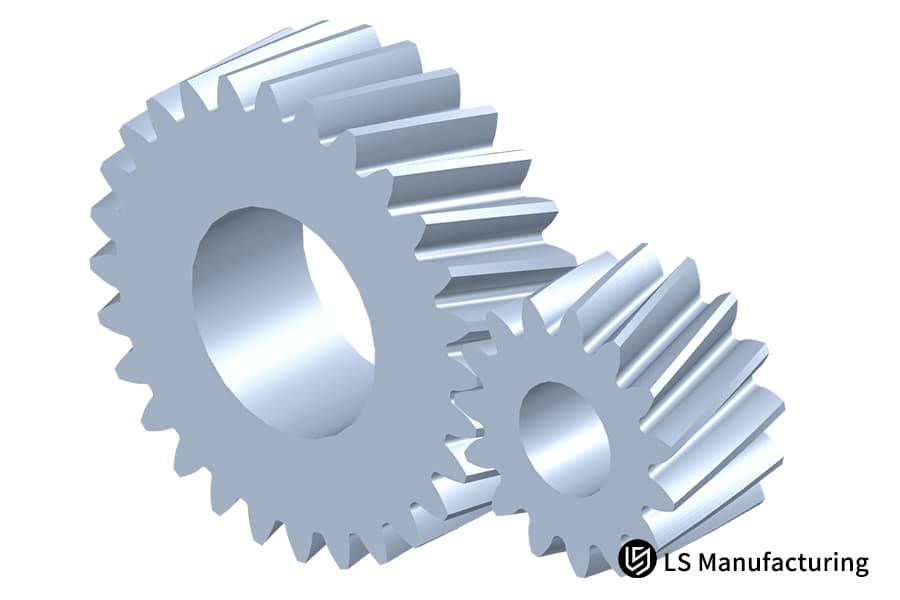

図2:LS Manufacturing社が動力伝達システム向けに開発した高耐久性鋼製平歯車

重機ギア選定における5つの主要業績評価指標

過酷な用途向けの重機に最適なギアを設計するには、譲れないコア性能指標に重点を置く必要があります。これらは、高応力条件下での連続運転におけるギアの寿命、効率、信頼性を直接的に決定する重要な指標です。以下に、評価すべき5つの基準を示します。

- 負荷容量:ギアが故障することなく伝達できる最大のトルクと力です。これは重機のギアの基本定格であり、設計上の安全性を確保するため、常にアプリケーションのピーク負荷および衝撃負荷よりも高く設定する必要があります。

- 精密等級:歯形と歯間隔の精度によって精密等級の基準が定義され、これにより噛み合いの滑らかさ、振動レベル、効率が決まります。等級が高いほど、摩耗が少なく、より高品質な動力伝達が実現できます。

- 耐摩耗性:摩擦や磨耗による表面の劣化に対するギアの耐性を決定します。優れた耐摩耗性は、特に汚染が発生する環境において、耐用年数を延ばします。

- 熱処理の深さ:浸炭処理などの処理によって深く均一に硬化された硬化層は、表面疲労(孔食)や歯の破損に対する耐性を高めます。硬化層の深さと品質は、繰り返しの高応力サイクルに耐える上で非常に重要です。

- 騒音・振動制御:低作動音は、製造精度の向上、適切な噛み合い、良好な潤滑を意味します。振動の低減は、ドライブトレイン全体へのストレスを軽減し、結果として構造共振を最小限に抑えます。

言い換えれば、これらの性能指標、特にこれらの指標における目標達成度が、耐荷重性と精度グレードの優位性を決定づけるのです。LS Manufacturingのようなメーカーは、標準ベンチマークを超える仕様を目標とすることで、重機用ギアが妥協のない性能を発揮し、耐久性の向上による総所有コストの低減を実現できるようにしています。

カスタマイズされたギアは、標準化された製品では対応できない固有の課題にどのように対処するのでしょうか?

カスタムギアは、標準製品では対応できない用途向けに設計されたソリューションです。厳しいスペース制約、特定のトルク・速度特性、腐食性の高い動作条件など、既製のオプションでは対応できない特有の課題に対応します。真のカスタムギアの価値は、そのカスタマイズされたエンジニアリングにあります。

- 非標準設計: カスタマイズされたギアの製造におけるこの重要な能力には、特殊な歯のプロファイル、修正された形状、または統合されたアセンブリの設計が含まれ、空間的な制限を解決し、標準カタログでは提供されない非標準的な動作伝達を実現します。

- 特殊材料:標準合金に加え、ステンレス鋼、青銅、または先進ポリマーを使用した特殊ソリューションもご用意しています。これにより、極度の温度耐性、腐食性媒体での動作、非磁性特性といった特殊なニーズにも即座に対応できます。

- コーティングと処理の適用:特殊メッキ、窒化、ポリマーコーティングなどの表面改良は、硬度の向上、摩擦の低減、または特定の化学物質や研磨剤に対するバリアの提供を目的として適用されます。

カスタムギアは、意図的に非標準の設計、材料科学、表面工学を取り入れることで、独自の課題を克服するための究極の柔軟性を提供します。深いアプリケーション専門知識を持つ企業は、 LS Manufacturing は、標準的な製品では対応できないパフォーマンスの最適化、信頼性、寿命の延長など、包括的なカスタマイズを採用しています。

図3:LS Manufacturing社が精密・高荷重用途向けに開発した工業用スパーギア

カスタム鉱山用ギアボックス: LS Manufacturing はどのようにしてメンテナンス コストを 30% 削減したのでしょうか?

業界最大手の鉱山機械メーカーが解決すべき最も深刻な問題は、激しい衝撃荷重に耐えるボールミルの主ギアボックスが6ヶ月ごとに故障することでした。故障のたびに、計画外の長期停止が発生し、莫大なコストと大きな生産損失が発生しました。こうした度重なる故障により、より長寿命のギアソリューションが緊急に必要であることが浮き彫りになりました。

クライアントのジレンマ

6ヶ月間隔で頻繁に発生するギアボックスの壊滅的な故障により、不必要に高額なメンテナンス費用が発生し、生産に大きな混乱が生じました。標準的な交換部品では、このアプリケーションの極端な衝撃荷重に耐えられず、結果として高額な運用サイクルが発生しました。

LS製造ソリューション

これは、当社のエンジニアリングチームによる詳細な分析を通じて現場で実施されました。その結果、 カスタマイズされたギアボックス 特殊合金鋼を鍛造し、深部浸炭処理と硬化処理を施したギアを採用したソリューションです。歯形を最適化し、応力分散と衝撃吸収を実現するため、高度なシミュレーションを実施しました。

結果と価値

新型の堅牢なギアボックスは、現場で24ヶ月以上にわたり故障なく連続運転を続けました。これは、年間メンテナンスコストの30%削減と、ダウンタイムの削減による年間生産量の大幅な増加という形で、お客様のパフォーマンス向上に直接つながりました。

このケーススタディでは、LS Manufacturing社がギアボックスのカスタマイズにおいて、アプリケーション固有のアプローチによって、故障の根本原因を直接的に特定し、解決していることが示されています。製品としての完成度が高いだけでなく、生産性を大幅に向上させながら、総運用コストの目に見える削減を実現し、より優れた長寿命部品の開発にも貢献しています。

産業用機器で同じ故障が繰り返されることにうんざりしていませんか?当社のエンジニアリングスタッフが、機器の寿命を延ばす高耐久性ソリューションを設計します。

プロ仕様機器メーカーと一般サプライヤーの差別化価値は何ですか?

総合サプライヤーではなく専門ギアメーカーを選択することで、大きな価値差が生まれます。たった一つのシンプルな部品を購入することが、戦略的なパートナーシップを通じた長期的な信頼性へと変わるのです。違いは製品自体だけでなく、それを取り巻く専門知識の網羅性にあります。

- 技術コンサルティングと取引: プロフェッショナル パートナーは、問題を回避するために事前のエンジニアリング分析を提供します。標準的なサプライヤーは、診断サポートなしで提供された仕様に基づいて注文を履行します。

- 材料科学と応用: LS Manufacturingのようなサプライヤーは、応力、摩耗、環境条件など、特定のニーズに合わせて合金を選定し、準備します。一般的なサプライヤーは、手元にある材料が極めて少なく、応用に関する知識も非常に限られています。

- 品質管理の理念:プロのギアメーカーにとって、品質管理とは設計、機械加工、熱処理における厳密さの追求を意味します。一般的なサプライヤーは、性能の最適化よりも適合性を求める最終検査のみを行うことが多いでしょう。

- プロアクティブサポートには、ライフラインとしての価値も含まれています。専門家による故障解析、フィールドサービス、予知保全に関するアドバイスが提供され、稼働率を最大化します。標準的なサプライヤーレベルでは、通常、関係は納品で終了し、サポートは基本的な保証請求のみに限定されます。

本質的な価値の違いは、コモディティ購入とソリューションへの投資です。LS Manufacturingのような専門ギアメーカーとのパートナーシップは、献身的なエンジニアリングリソースへのアクセスを自動的に可能にします。LS Manufacturingの高度な品質管理とサポートシステムは、最高のパフォーマンス、最小限の総所有コスト、そして比類のない運用セキュリティを保証します。

効率の低下はギア伝達に影響を及ぼしていますか?機械の潜在能力を十分に発揮できていませんか?

ギアトランスミッションシステムの多くは、しばしば認識されないまま多くの問題を抱えながら稼働しており、生産性を徐々に低下させ、運用コストを増大させています。効率の低下は、ほとんどの場合、微妙ながらも重大な警告サインとして現れ、すぐに注意を喚起し、問題を診断する必要があります。通常、このような警告サインを早期に特定することは、運用の継続性と収益を保護し、軽微なパフォーマンス低下が壊滅的なシステム障害に発展するのを防ぐための最初の、そしておそらく最も重要なステップとなります。

異常な振動や騒音

振動の増加やギア噛み合い時のノイズの変化は、ミスアライメントや摩耗の初期症状であり、結果として駆動ギアが損傷し、ギア伝達機構の故障につながります。異常な音響特性や運動特性から判断すると、部品が理想的な設計パラメータから逸脱していることは言うまでもありません。そのため、歯面ピッチング、不適切なバックラッシュ、ベアリングの故障など、正確な原因を特定し、効率低下の根本原因を究明するためには、徹底的な診断が不可欠です。 悪化する前に解決します。

動作温度の上昇

潤滑油またはハウジングの温度が継続的に上昇している場合は、潤滑不良、過負荷、または部品の内部摩耗によって過度の摩擦が発生していることを示しています。温度上昇は、ギアトランスミッションアセンブリ内の摩擦または内部抵抗の増加の兆候を示しています。高温が持続すると、潤滑油と材料の疲労が急速に劣化し、効率の低下がさらに加速するため、このような傾向を監視することは非常に重要です。熱問題の診断 潤滑不足、粘度の誤り、機械の過負荷など、根本原因を正確に特定します。

エネルギー消費量の説明のつかない増加

これは、システムからの同じ出力に対して消費電力が徐々に増加していることを示しており、トランスミッション内で効率が低下していることを示す確かな兆候です。つまり、駆動装置は増大する内部抵抗を克服するためにより多くの電力を消費することになります。エネルギー使用量は比較的直接的に測定可能であり、運用コストの増加につながり、ギアトランスミッションシステム内の状態の悪化を反映しています。

より正式な問題 電力パラメータに関連する診断は、効率損失を定量化し、寄生電力消費の原因となっている特定の部品(例えば、摩耗したギアやシールの故障など)を特定する上で重要になります。言い換えれば、こうした兆候を積極的に監視することが非常に重要になります。当初はわずかな効率損失に見えたものでも、特に重要な動力伝達ギアが関係する場合、大きな故障によって急速に壊滅的な状況に発展する可能性があります。

通常、ギアトランスミッションシステムの問題を早期かつ正確に診断することは、コストのかかるダウンタイムを回避し、エネルギーの無駄を最小限に抑え、長期にわたる運用信頼性を確保するための最善の戦略です。これらのパラメータをガイドラインとして、定期点検体制を整備することで、メンテナンスは単なる事後対応型のコストセンターではなく、運用全体を通して価値を維持する非常に戦略的な機能へと進化します。

図4: LS Manufacturing社製の積層平歯車とヘリカル歯車を組み合わせた精密歯車セット

LS マニュファクチャリングにおけるギアカスタマイズの、相談から納品までのコラボレーションプロセスとは?

LS Manufacturingでは、ギアカスタマイズプロジェクトの成功は、透明性と専門性に基づくパートナーシップによって決まると考えています。LS Manufacturingでは、お客様固有のご要望を的確に捉え、信頼性の高いコンポーネントを形作るために、体系的なコラボレーション体制を構築しています。これにより、初期の構想から最終的な設置に至るまで、明確さと信頼性を確保しています。

フェーズ1:ニーズ分析とコンサルティング

LS Manufacturingにおける協働プロセスは、徹底的な調査から始まります。お客様のチームはLS Manufacturingのチームと協力し、お客様のアプリケーションが直面する運用状況、パフォーマンス目標、そして具体的な課題を理解します。この初期段階の適切な対話は、最終的にエンジニアリング上の課題が何であるかを決定づけるため、極めて重要です。

これにより、その後のギアカスタマイズプロジェクトは、一般的な仕様ではなく、目的とパフォーマンスのニーズに基づいて進められるようになります。これこそが、 LS Manufacturingとの協力を特徴づける、信頼され透明性のあるパートナーシップの証です。結局のところ、すべての関係者の足並みを揃えるのは、プロジェクト開始時に明確な成功ビジョンを明確に示す合意です。

ステージ2:技術提案と見積

これらの知識に基づき、当社のエンジニアリングチームはお客様のニーズに合わせた技術ソリューションを設計します。この段階では、お客様のアプリケーションに最適な形状、材料科学、熱処理プロトコル、仕上げ工程を詳細にまとめた提案書を作成します。契約締結後、正確なお見積もりをお送りします。投資額、プロジェクトの範囲、スケジュールなど、あらゆる側面を明確にご説明いたします。

この段階では、 LS Manufacturingとお客様の間のパートナーシップが正式に確立され、ギアのカスタマイズに対する期待が両社間で明確になります。 仕事です。したがって、曖昧さなく、何が行われるかについての具体的なロードマップが提供されます。

フェーズ3:デザインの最終決定と承認

詳細な設計ドキュメント(エンジニアリング図面、CADモデル、応力解析のためのFEAなどの性能シミュレーションなど)をご提供し、お客様のチームによる厳格なレビューをお受けいたします。フィードバックや調整を行うには、緊密な技術連携が必要となるため、このプロセスは反復的なものです。製造開始前に、すべての設計要素について正式な承認をいただきます。そのため、LS Manufacturingの専門家が指導するギアのカスタマイズ作業は、理論上の性能基準をすべて満たしています。

ステップ4:精密製造と品質保証

お客様の設計は、リリースと承認後、最先端の製造現場へと送られます。最先端のCNC加工、 ホブ加工、研削加工に加え、特殊な熱処理プロセスによって、設計に命が吹き込まれます。製造の各工程では、統合された品質保証プロトコルに基づき、 CMM 、ギアアナライザー、硬度計を用いた厳格な工程内検査を実施します。LS Manufacturingの特徴であるこの積極的なアプローチにより、すべてのギアカスタマイズ部品は、信頼性保証段階に進む前に、厳格な仕様と品質基準を満たしていることが保証されます。

ステージ5: 配信と継続的なサポート

認定ギアは、追跡可能な安全な配送のために慎重に準備いたします。保護梱包にも配慮し、出荷にとどまらず、包括的なドキュメントパック(検査報告書や材料証明書など)もご提供いたします。これにより、お客様のシステムへのスムーズな統合と長期的な運用パフォーマンスの維持を確実なものにする技術サポートが保証されます。この包括的な配送とサポートのフェーズを一巡することで、LS Manufacturingのステップが完了します。 コラボレーション プロセスを実行し、プロジェクトを永続的な成功に投資する永続的なパートナーシップに変えます。

ギアカスタマイズにおける当社のエンドツーエンドのコラボレーションプロセスは、信頼性を重視して設計されています。LS Manufacturingとのパートナーシップは、単なる部品供給にとどまらず、構想から現場への納品まで、予測可能でプロフェッショナルなプロセスを実現し、リスクを最小限に抑え、投資価値を最大化します。

よくある質問

1. LS Manufacturing におけるギアの最小注文数量はいくらですか?

LS Manufacturingは、お客様に最大限の柔軟性を提供することに尽力しています。つまり、LS Manufacturingは、単品試作から量産まで、あらゆるニーズに対応しており、具体的なプロセス、材料、熱処理要件に基づいて最小発注量を柔軟に決定します。LS Manufacturingと協力することで、お客様のプロジェクト予算とニーズの最適なバランスを実現できます。

2. カスタムギアの場合、どのくらいのリードタイムがかかりますか?

リードタイムは通常4~8週間ですが、実際の所要時間はギアの設計と仕様の複雑さ、そしてご注文数量によって異なります。緊急のご用命の場合は、このケーススタディのように、プロジェクトのスケジュールと納期遵守を確実にするために、生産スケジュールを評価し、最適化いたします。

3. カスタムギアの精度と品質をどのように保証しますか?

当社では、精密機械加工用の高度な CNC 設備を採用し、すべての完成品に対して座標測定機による 100% 検査を実施して、プロセス全体を通じて品質管理システムを保証しています。そのため、各カスタム ギアの寸法と幾何公差は、お客様の図面と技術仕様に厳密に準拠しています。

4. AGMA や ISO などの特定の国際規格に準拠したギアを提供していますか?

もちろん、 LS ManufacturingのギアはAGMA、ISO、DIN、JISなどの主要な国際規格に準拠して製造されており、お客様の特殊な企業規格にも対応可能です。お客様のご要望に応じて、完全な材料レポート、熱処理記録、精度検査証明書をご提供いたします。

5.知的財産を保護するためにどのような対策を講じていますか?

お客様の知的財産の保護は、私たちの最優先事項です。お客様の図面や技術データは企業秘密とみなしており、プロジェクト開始前に法的拘束力のある秘密保持契約を締結することで、共同作業においてお客様の設計が最高レベルのセキュリティで保護されるよう努めています。

6. ギア本体のほかに、貴社では設置や技術サポートも提供していますか?

はい、当社では、詳細なインストール ガイダンス、予防保守に関するアドバイス、必要に応じてリモートまたはオンサイトでのテクニカル サポートとトラブルシューティングなど、包括的な付加価値サービスを提供しており、お客様が製品の価値を最大限に引き出し、シームレスな運用エクスペリエンスを実現できるようサポートいたします。

7. 貴社のギアリングの価格は、市場の標準部品と比べてどうですか?

カスタマイズギアの初期単価は標準部品に比べて高額になる場合もありますが、最適化された設計、適切な材料の選定、そして精密な製造工程により、耐用年数の大幅な延長、故障率の低減、ダウンタイムの削減を実現できます。そのため、お客様の協業プロセス全体を通して、総所有コスト(TCO)の削減につながります。

8. カスタム ギア プロジェクトを開始するにはどうすればよいですか?

プロジェクトを開始するには、お問い合わせボタンまたは連絡先情報から、基本的な要件、図面、またはサンプルをお送りいただくだけです。これにより、当社の専門チームが24時間以内に、初期の技術分析と透明性のあるお見積もりを迅速にご提供いたします。これにより、効果的でプロフェッショナルな協力プロセスが正式に開始されます。

まとめ

産業用ギアメーカーであるLS Manufacturingは、豊富な技術的経験を活かし、生産効率と資産の安全性に直接影響を与える産業用ギアの選定において、十分な情報に基づいた最適な選択をお客様に提供しています。この記事では、様々な種類のギアの特徴を紹介し、LS Manufacturingの深い技術的専門知識とカスタマイズ能力により、最も要求の厳しい産業用途においても、最も信頼性が高く効率的なギアソリューションを提供できることを実証しました。

お客様の機器には、最高のドライブトレインコアが必要です。LS Manufacturingのギア専門家に今すぐお気軽にお問い合わせください。初期選定に関する初回相談は無料で、お見積もりも迅速にご提供いたします。ギア製品の設計やカスタマイズもお任せください。機器の性能向上と総所有コストの削減を実現します。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。