Die Beschaffung von CNC-Drehteilen ist häufig mit gravierenden Problemen konfrontiert, wie z. B. Verformungen dünnwandiger Teile von mehr als 0,1 mm und die unzureichende Präzision von ±0,02 mm beim Tieflochbohren. Hinzu kommt eine uneinheitliche Chargenqualität von unter 85 % , die zu Ausschuss von über 8 % führt und die Projektkosten um mehr als 30 % über das Budget hinaus treibt. Dies beeinträchtigt die Fertigungseffizienz und Rentabilität erheblich.

Unsere Lösung setzt direkt bei den Problemen an, indem wir auf eine firmeneigene Datenbank mit 286 Drehprojekten zurückgreifen. Wir bieten eine systematische Methode, die durch Optimierung von Konstruktion, Planung und Qualitätskontrolle eine Erstausbeute von bis zu 98,5 % und Kosteneinsparungen von 25–40 % beim CNC-Drehen ermöglicht. So wandelt sich die Beschaffung von einem Kostenfaktor zu einem Werttreiber.

CNC-Drehteile – Wissenschaftliche Beschaffung & Qualitätssicherung – Kurzanleitung

| Abschnitt | Wichtigste Punkte in Kürze |

| Aktuelle Herausforderungen | Die Verformung dünnwandiger Teile überschreitet die zulässige Toleranz von 0,1 mm . Die Bearbeitung tiefer Bohrungen erreicht nicht die erforderliche Präzision von ±0,02 mm . Die Chargenkonstanz liegt unter 85 % , was zu Ausschussquoten von über 8 % führt. Die Projektkosten überschreiten das Budget um mehr als 30 % . |

| Ursachenanalyse | Es fehlen systematische Richtlinien für die fertigungsgerechte Konstruktion. Die Lieferantenauswahl konzentriert sich fast ausschließlich auf den Preis, was die technische Kompetenz vernachlässigt. Es existiert kein wissenschaftlicher Rahmen für die Lieferantenbewertung. |

| Unsere bewährte Lösung | Der Ansatz basiert auf einer Datenbank mit 286 realen Projekten. Er vereint Design, Planung und Qualitätskontrolle in einem einzigen System. Die Erstausbeute liegt bei 98,5 % und die Kosten lassen sich um 25–40 % senken. |

| Vier Schlüsselmodule | Designoptimierung: Vermeidet Verformungen und erzielt Genauigkeit durch DFM-Richtlinien . Prozessplanung: Legt Parameter fest, die konsistente Ergebnisse gewährleisten. CNC-Drehqualitätskontrolle : Stellt durch Prüfmethoden sicher, dass die Ergebnisse den Erwartungen entsprechen. Lieferantenbewertung: Findet potenzielle Partner mithilfe eines technischen Bewertungssystems. |

Wir lösen Ihre größten Herausforderungen bei der Beschaffung von CNC-Drehteilen, wie z. B. hohe Ausschussquoten, schwankende Qualität und Budgetüberschreitungen. Unser bewährtes, datenbasiertes System gewährleistet nicht nur die Zuverlässigkeit der Teile vom Design bis zur Auslieferung, sondern steigert auch Ihre Fertigungseffizienz und Rentabilität, indem es die Lieferantenauswahl in einen strategischen, wertschöpfenden Wettbewerbsvorteil verwandelt.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Warum sollte man seine Zeit mit dem Lesen eines weiteren Artikels über CNC-Drehteile verschwenden, wenn online bereits Tausende solcher Artikel verfügbar sind? Die Antwort liegt darin, dass dieser Text auf praktischer Erfahrung und nicht nur auf Theorie basiert. Unsere Werkstatt arbeitet in der Praxis, und wir lösen täglich Probleme wie Wandverformung bei dünnen Wänden und Tieflochbohrungen für die anspruchsvollsten Branchen. Daher beruht jeder hier gegebene Ratschlag auf der praktischen Erfahrung der Autoren und nicht auf theoretischen Quellen.

Wir fertigen Teile mit einer Toleranz von ±0,02 mm , wobei die Chargenkonsistenz höchste Priorität hat. Unsere Arbeitsmethoden wurden nach den Standards der IATF 16949 für die Automobilindustrie und der International Aerospace Quality Group (IAQG) für die Luftfahrtindustrie geprüft. Diese praktische Erfahrung, kombiniert mit Branchenkenntnissen im Hochrisikobereich, bildet die Grundlage unseres Fachwissens.

Das Wissen, das wir Ihnen vermitteln – über Materialverständnis, Designoptimierung und Lieferantenauswahl –, basiert auf unserer langjährigen Projekterfahrung. Wir haben sowohl die Vorteile des richtigen Weges als auch die Nachteile des falschen erlebt. Dieses Handbuch schöpft aus unserer wertvollen Erfahrung und hilft Ihnen, die richtigen Schritte zu verstehen und die häufigsten Fehler in der Design- und Umsetzungsphase zu vermeiden.

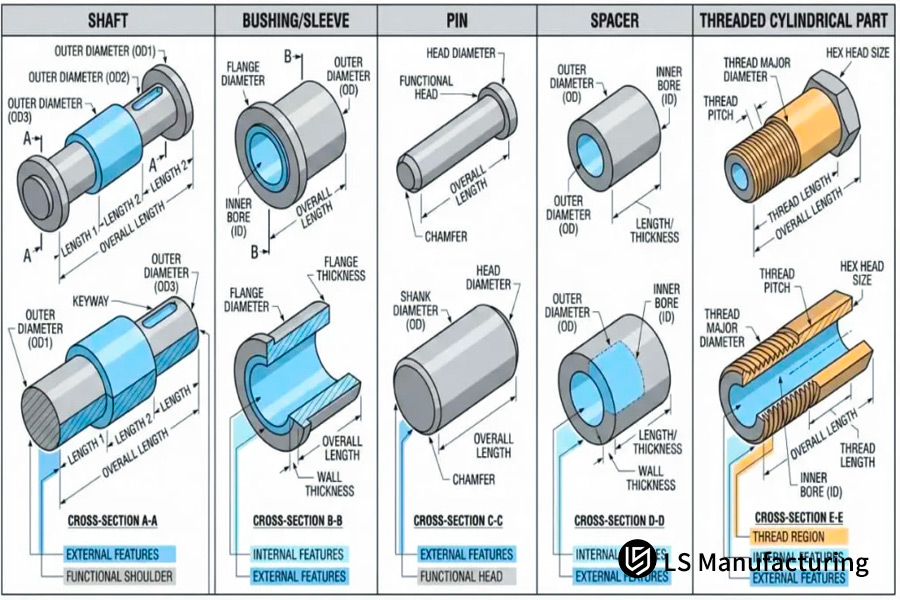

Abbildung 1: Darstellung von präzisionsgedrehten Metallkomponenten für die Lieferantenauswahl und Qualitätsprüfung.

Welche Schlüsselprinzipien sollten bei der Konstruktion von Drehteilen beachtet werden?

Die erfolgreiche Fertigung von Präzisions -CNC-Drehteilen basiert in erster Linie auf der fertigungsgerechten Konstruktion. Werden diese wichtigen Prinzipien vernachlässigt, kann dies zu hohen Kosten durch Bauteilverformung, Werkzeugausfall usw. führen. Unser Ansatz besteht darin, die Geometrie vor der Fertigung mittels Datenanalyse zu optimieren, um die beiden Hauptprobleme – Ausschuss und Kosten – direkt anzugehen. Die wichtigsten, experimentell geprüften Prinzipien ändern sich dabei:

Wandstärkenkontrolle zur Vermeidung von Verformungen

Die von uns zugelassene Mindestwandstärke beträgt 0,5 mm. Dies ist eine der wichtigsten Richtlinien für die CNC-Drehbearbeitung , an die wir uns halten. Bei filigranen Bauteilen analysieren wir die Schnittkräfte und die Wärmeentwicklung, denen das Material ausgesetzt ist, mittels Simulation und schlagen anschließend alternative Formen oder Materialien vor. Dadurch vermeiden wir die bei empfindlichen Teilen typische Verformung von über 0,1 mm und gewährleisten so die Integrität des Bauteils, bereits beim ersten Stück.

Optimierung der Nutgestaltung für die Werkzeugstandzeit

Wir verlassen uns nicht auf starre Konstruktionsregeln , sondern dokumentieren die Nutbreiten mit einem Sicherheitszuschlag von 20 % und Wurzelradien von mindestens R0,5 . Die Überwachung des Werkzeugverschleißes bestätigt, dass diese Methode zu einer geringeren Schnittkraftkonzentration führt. Unsere kundenspezifischen Konstruktionsprüfungen nach der Implementierung haben gezeigt, dass diese Änderung die Werkzeugstandzeit um 40 % erhöht und somit die Kosten pro Teil reduziert sowie eine bessere Oberflächengüte erzielt hat.

Implementierung der strategischen Toleranzstandardisierung

Wir unterteilen Merkmale in kritische (IT7) und nicht-kritische (IT9) Kategorien. Dadurch vermeiden wir die unnötigen Kosten, die durch die Anwendung von Toleranzen nach Luft- und Raumfahrtstandard für jede einzelne Dimension entstehen. Kunden, die sich bei der Optimierung ihrer Präzisions-CNC-Drehprojekte von uns begleiten lassen, erleben uns stets als Partner, der Kosteneinsparungen von über 25 % ermöglicht, ohne die Funktionalität des Bauteils zu beeinträchtigen.

Dieses Handbuch ist eine Zusammenstellung bewährter Methoden, die durch datengestützte Designanpassungen Lösungen für zentrale Fertigungsprobleme bieten. Unser Vorteil gegenüber Wettbewerbern liegt darin, dass wir selbst komplexeste Anforderungen in einfache, zuverlässige und kostengünstige Produktionen umsetzen können. Dies erreichen wir durch die Einhaltung strenger Fertigungsrichtlinien , die wir in Hunderten von CNC-Drehprojekten erprobt haben.

Wie lassen sich die Bearbeitungsparameter für das Drehen verschiedener Materialien optimieren?

Die Wahl der richtigen Parameter ist eine Grundvoraussetzung für den Erfolg der CNC-Drehbearbeitung und beeinflusst direkt die Werkzeugstandzeit, die Oberflächenqualität und die Wirtschaftlichkeit. Hier finden Sie datenbasierte Optimierungsverfahren für gängige technische Werkstoffe, die aus umfangreichen Serienversuchen hervorgegangen sind. Die folgende Tabelle enthält die wichtigsten Empfehlungen für zuverlässige und kostengünstige Bearbeitungsergebnisse.

| Materialkategorie | Wichtigste Herausforderung & Strategie | Optimierter Parameterbereich & Werkzeuglösung | Verifiziertes Ergebnis unserer Produktion |

| Aluminiumlegierungen (z. B. 6061) | Vermeidung von Kantenaufbau und Erzielung einer hohen Oberflächengüte . | Geschwindigkeit: 200–300 m/min; Vorschub: 0,1–0,15 mm/U. Scharfe, polierte Hartmetallwerkzeuge verwenden. | Ermöglicht Hochgeschwindigkeits-Präzisionsdrehen mit hervorragender Spanabfuhr und minimalem oder gar keinem Nachbearbeitungsaufwand. |

| Edelstahl (z. B. 304) | Kaltverfestigung, Hitze und Werkzeugverschleiß sind die typischen Probleme, die angegangen werden müssen. | Geschwindigkeit: 80–120 m/min; Vorschub: 0,08–0,12 mm/U. Die Materialauswahl für PVD-beschichtetes Hartmetall ist von entscheidender Bedeutung. | Die PVD-Beschichtung verbesserte die Bearbeitungseffizienz in unseren Experimenten um 35 % gegenüber unbeschichteten Werkzeugen. |

| Titanlegierungen (z. B. Ti-6Al-4V) | Die Wärmeabfuhr aus der Schnittzone, um einen sofortigen Werkzeugausfall zu vermeiden, ist eines der Hauptprobleme. | Setzen Sie auf hohe Vorschubgeschwindigkeiten bei moderaten Drehzahlen. Verwenden Sie Hochdruckkühlmittel ( ≥ 5 MPa ). | Durch die Hochdruckkühlung konnte die durchschnittliche Werkzeugstandzeit bei unseren CNC-Drehbearbeitungen von 15 auf 45 Minuten erhöht werden. |

| Kunststoffe & Verbundwerkstoffe | Schmelzen, Delamination und mangelnde Maßhaltigkeit sollten vermieden werden. | Hohe Schnittgeschwindigkeit bei sehr geringem Vorschub. Verwenden Sie rasiermesserscharfe Werkzeuge mit positiver Spanwinkelung für einen sauberen Schnitt. | Verhindert Verkleben und Ausfransen, gewährleistet enge Toleranzen und eine erstklassige Oberflächengüte nach der Bearbeitung. |

Dieses Rahmenwerk ermöglicht es Ingenieuren, Entscheidungen zu treffen, die zu Prozessstabilität und höherer Teilequalität führen. Wir widmen uns der zentralen Herausforderung, die Materialauswahl in einen zuverlässigen und wirtschaftlichen Produktionsprozess zu überführen und so einen Wettbewerbsvorteil bei anspruchsvollen Anwendungen zu schaffen, bei denen Genauigkeit und Wiederholgenauigkeit höchste Priorität haben . Unsere Empfehlungen basieren nicht nur auf Ideen, sondern auf soliden Testdaten, die gewährleisten, dass auch bei komplexen CNC-Drehteilen Ergebnisse erzielt werden können.

Wie erreicht man beim Präzisionsdrehen eine Genauigkeit im Mikrometerbereich?

Die Erreichung und Aufrechterhaltung von Toleranzgenauigkeit im Mikrometerbereich beim CNC-Drehen ist eine ganz andere Herausforderung als die alleinige Verwendung optimaler Werkzeugmaschinenspezifikationen; es handelt sich vielmehr um ein ganzheitliches System, das thermische, mechanische und verfahrenstechnische Variablen berücksichtigt. Unser Ansatz zur Genauigkeitskontrolle vereint Umweltmanagement, prozessbegleitende Kompensation und strenge Validierung, um die Reproduzierbarkeit der Ergebnisse zu gewährleisten.

Stiftung für Umwelt und Maschinen

- Thermische Stabilität: Unsere Präzisions-CNC- Drehmaschinen befinden sich in einer klimakontrollierten Umgebung mit einer Temperatur von 20 ± 1 °C . Dadurch wird der Einfluss der Wärmeausdehnung vollständig eliminiert, was insbesondere bei der Bearbeitung großer Teile ( > 300 mm ) wichtig ist. Somit ist eine konstante Maßstabilität gewährleistet.

- Maschinenkalibrierung: Wir verfügen über Maschinen mit einer geprüften Positioniergenauigkeit von ≤±0,005 mm . Regelmäßige Laserinterferometertests gewährleisten die Einhaltung dieses hohen Standards und damit die unabdingbare Grundlage unserer Qualitätssicherung .

Prozessüberwachung & Vergütung

- Werkzeugverschleißkompensation in Echtzeit: Integrierte Messtaster führen automatisierte Nachbearbeitungsprüfungen durch. Bei Messabweichungen werden die Werkzeugkorrekturen im CNC-Programm automatisch aktualisiert. So wird auch nach natürlichem Werkzeugverschleiß die Chargenkonsistenz innerhalb von ±0,01 mm gewährleistet.

- Thermische Ausdehnungskompensation: Die Daten von Temperatursensoren an Spindel und Achsen der Maschine dienen als Eingangsdaten für das CNC-Thermokompensationsmodell. Dieses Modell kompensiert Abweichungen, sodass eine Genauigkeit von 0,003 mm auch bei langen Zyklen oder Änderungen der Umgebungsbedingungen gewährleistet ist.

Prozess- und Validierungsprotokoll

- Erstmusterprüfung: Mit Koordinatenmessgeräten wird eine umfassende Maß- und Geometrieprüfung durchgeführt und die resultierenden Daten werden mit dem digitalen CAD-Modell verglichen, um sicherzustellen, dass die gesamte Bearbeitungsstrategie korrekt ist, bevor die Serienproduktion beginnt.

- Statistische Prozesskontrolle (SPC): Die wichtigsten Abmessungen der ausgewählten Teile werden kontinuierlich überwacht und die Daten in einem Echtzeit-SPC-Diagramm erfasst. Dies ermöglicht die einfache Erkennung von Prozessmustern und somit die Anpassung der Produktion, bevor eine Toleranzgrenze überschritten wird.

Die Umwandlung theoretischer Maschinenpräzision in reale, garantierte Teilegenauigkeit ist die zentrale Herausforderung, der wir uns stellen. Der Vorteil unserer Arbeit an hochwertigen Bauteilen liegt darin, dass durch die Integration einer kontinuierlichen Genauigkeitskontrolle in den Fertigungsprozess ein sichtbares und nachvollziehbares Qualitätssicherungssystem entsteht und die Anzahl präzisionsunfähiger Fehler bei CNC-Drehbearbeitungen drastisch reduziert wird.

Abbildung 2: CNC-Drehen von Präzisionsmessingkomponenten für die industrielle Fertigung und Lieferantenauswahlprozesse.

Welche technischen Indikatoren sollten bei der Bewertung von Bearbeitungslieferanten berücksichtigt werden?

Die Auswahl eines geeigneten Lieferanten für CNC-Drehbearbeitung muss sorgfältig erfolgen, da sie direkten Einfluss auf Teilequalität, Kosten und Projektrisiko hat. Um über Preis und vage Versprechungen hinauszugehen, ist eine strukturierte, auf messbaren Kennzahlen basierende technische Bewertung erforderlich. Dieser Artikel beschreibt die datengestützten Kriterien, die für eine fundierte Lieferantenbewertung unerlässlich sind.

| Bewertungsdimension | Quantifizierbare Metrik & Verifizierungsmethode | Datengestützte Erkenntnisse |

| 1. Grundlegende Maschinenfähigkeit | Die Überprüfung der Positioniergenauigkeit der Werkzeugmaschine erfolgt mittels Kalibrierzertifikaten mit ≤±0,006 mm . Dies ist das absolute Minimum für jede Präzisionsdrehbearbeitung . | Gewährleistet, dass die physische Ausrüstung theoretisch in der Lage ist, die von Ihrem Design geforderten Toleranzen einzuhalten. |

| 2. Statistische Prozesskontrolle (SPC) | Als ersten Schritt sollte der Nachweis gefordert werden, dass der Cpk-Wert für wichtige Kenngrößen vergleichbarer Bauteile mindestens 1,67 beträgt . Dies ist ein weiterer Beleg für eine streng kontrollierte Fertigung innerhalb der Toleranzgrenzen. | Abgesehen davon, dass ein hoher Cpk-Wert gut für ein Qualitätssystem ist, das nicht nur das Auftreten fehlerhafter Produkte erkennt, sondern auch deren Entstehung kontinuierlich verhindert, ist er ein Indikator für ein gutes System. |

| 3. Dokumentierter Prozess | Unsere Überprüfung sollte auch Verfahrensdokumente für komplexe Vorgänge wie Tieflochbohrungen oder Dünnwandbearbeitung umfassen. | Es ist ein Beleg für das Vorhandensein fortgeschrittener Fachkenntnisse auf Unternehmensebene. |

| 4. Praktische Fähigkeitsprüfung | Möglicherweise ist eine Demonstration der Live-Bearbeitung eines 0,5 mm dünnwandigen Teststücks erforderlich, wobei die resultierende Verformung mit ≤0,03 mm gemessen wird. | Die eigentliche Bewährungsprobe für die Leistungsfähigkeit der Ausrüstung und des Personals des Lieferanten ist der Nachweis höchster Kompetenz im Umgang mit Schnittkräften und Wärmeeinwirkung. |

Diese Struktur wandelt die Lieferantenbewertung für CNC-Drehbearbeitung von einer subjektiven Beurteilung hin zu einem objektiven, risikominimierenden Prozess. Wir beheben das Hauptproblem der lieferantenbedingten Abweichungen durch eine klare und umsetzbare Methode zur Identifizierung von Partnern mit fundierter technischer Expertise. So gewährleisten wir, dass Ihre CNC-Drehbearbeitungen von Anfang an Präzision und Zuverlässigkeit bieten.

Wie lassen sich die Bearbeitungskosten durch Prozessoptimierung senken?

Echte Kostenoptimierung beim CNC-Drehen in der Fertigungsindustrie bedeutet weit mehr als nur Preisverhandlungen; sie bedeutet im Grunde eine grundlegende Überarbeitung des gesamten Produktionsprozesses. Mithilfe von Wertanalyse analysieren wir jeden Kostenfaktor – Zykluszeit, Werkzeuge, Material, Losstrategie –, um nach der Qualitätssicherung Kosteneinsparungen zu erzielen. Einige Beispiele unserer Kosten- und Schneidinnovationen sind:

Implementierung von Kombinationswerkzeugen und Rüstzeitreduzierung

Wir optimieren Werkzeugwege, um Bearbeitungsvorgänge in einem einzigen Arbeitsgang mit Kombinationswerkzeugen zu vereinen. Diese strategische Prozessverbesserung reduziert die Stillstandszeiten drastisch. Beispielsweise kann der Austausch separater Einstich- und Gewindeschneidwerkzeuge durch ein Kombinationswerkzeug die Werkzeugwechselzeit von 5 Minuten auf unter 30 Sekunden senken und so in der Serienfertigung wertvolle Stunden einsparen.

Anwendung von Hochgeschwindigkeitsbearbeitungsparametern

Nach zahlreichen Versuchen haben wir die optimalen Schnittgeschwindigkeiten und Vorschübe für die jeweiligen Werkstoffe ermittelt und setzen diese effizient ein. Bei Aluminiumlegierungen geht es darum, die bewährten Hochgeschwindigkeitsbereiche zu nutzen, die zu einer 50% igen Steigerung der Zerspanungsleistung geführt haben. Diese hochpräzise, aber dennoch leistungsstarke Drehtechnik reduziert die Zykluszeiten drastisch und senkt somit die Maschinenkosten pro Werkstück.

Ermittlung wirtschaftlicher Chargengrößen

Auf Basis unserer detaillierten Kostenanalyse ermitteln wir die wirtschaftlichste Losgröße für die verschiedenen Projekte. Diese liegt bei komplexen Bauteilen hauptsächlich im Bereich von 50 bis 200 Stück . Dadurch gleichen wir die Amortisation der Rüstkosten mit den Lagerkosten aus – eine entscheidende Strategie für einen CNC-Drehmaschinenlieferanten , die die Stückkosten im Vergleich zu ineffizienten Losgrößen um 20 bis 30 % senken kann.

Leichtbau und Materialsubstitution vorantreiben

Im Rahmen einer Wertanalyse bewerten wir die Möglichkeiten des Materialaustauschs in einer Konstruktion. Der Ersatz von Stahl durch hochfestes Aluminium für nicht tragende Strukturbauteile ist eine häufige und effektive Maßnahme, die eine Gewichtsreduzierung von 60 % und eine Gesamtkostenersparnis von 25 % ermöglicht, wenn auch die reduzierte Bearbeitungszeit und der geringere Werkzeugverschleiß berücksichtigt werden.

Unser Ansatz verschafft Ihnen in einem wettbewerbsintensiven Umfeld einen entscheidenden Vorteil durch eine transparente, faktenbasierte Kostenoptimierung . Wir decken nicht sichtbare Produktionsineffizienzen auf und wandeln Ihre Lieferantenbeziehung im Bereich CNC-Drehen so in eine kontinuierliche Prozessverbesserungspartnerschaft mit garantierter Gesamtkostenreduzierung um.

Abbildung 3: Darstellung von Präzisionsdrehteilen aus Metall zur Lieferantenauswahl und zur Steuerung des Fertigungsprozesses.

LS Manufacturing Medizinprodukteindustrie: Anpassungsprojekt für Präzisionswellenkomponenten für Endoskope

LS Manufacturing stellt seine Ingenieurskompetenz unter Beweis, indem es ein wichtiges Problem der hochpräzisen Bearbeitung für einen OEM von Medizinprodukten löst . Im Mittelpunkt stand dabei eine endoskopische Schaftkomponente aus Edelstahl: ein klar definiertes Problem, dessen Lösung quantifiziert wurde.

Herausforderung für den Kunden

Ein Hersteller medizinischer Geräte benötigte einen 3 mm dicken und 150 mm langen Endoskopschaft aus Edelstahl mit einer kritischen Geradheit von 0,01 mm . Der bisherige Lieferant hatte Probleme mit Bearbeitungsvibrationen, die zu einer Verschlechterung der Oberflächenrauheit von Ra 0,8 auf Ra 3,2 führten, sodass nur 70 % der Teile den Anforderungen entsprachen. Diese Fallstudie aus der Medizintechnikbranche verdeutlicht, wie diese Instabilität die Projekttermine und die Qualität des Endprodukts unmittelbar gefährdete.

LS Fertigungslösung

Unser Team für kundenspezifische CNC-Drehteile entwickelte ein präzises Dünnwand-Drehverfahren speziell für diese Aufgabe. Wir konstruierten einen exklusiven, vibrationsdämpfenden Werkzeughalter und optimierten die Schnittgeometrie (15° Spanwinkel, -5° Neigungswinkel), um Vibrationen zu minimieren. In Kombination mit Minimalmengenschmierung (MQL) beseitigte dieses hochpräzise CNC-Drehverfahren sowohl die thermischen als auch die dynamischen Kräfte, die zum ersten Ausfall geführt hatten, und wirkte so systematisch deren Ursache entgegen.

Ergebnisse und Wert

Die Lösung lieferte herausragende und sehr stabile Ergebnisse: Die Oberflächengüte wurde auf Ra 0,4 verbessert und die Geradheit konstant unter 0,008 mm gehalten. Die Teileannahmequote stieg auf 98,5 % . Diese Präzisionsbearbeitung der Wellen war für den Kunden von großem Wert, da sie Nachbearbeitungsverzögerungen beseitigte und zu jährlichen Kosteneinsparungen von ca. 800.000 Yen für die Produktionslinie führte.

Dies ist ein typisches Projekt von LS Manufacturing, das zeigt, wie das Unternehmen komplexe Fertigungsprobleme identifiziert und sie mit maßgeschneiderten, datengestützten Prozessinnovationen löst. Wir sind nicht nur Komponentenlieferant, sondern bieten zuverlässige, ausgereifte Lösungen für anspruchsvollste Präzisionsbearbeitungsanwendungen im Gesundheitswesen und anderen Branchen.

Verabschieden Sie sich von Vibrationen und Präzisionsproblemen bei Ihren Präzisionsdrehprojekten.

Welche Elemente umfasst das Qualitätskontrollsystem für Drehteile?

Eine rein reaktive Prüfung kann die Gleichmäßigkeit der Teile nicht gewährleisten; echte Zuverlässigkeit entsteht durch ein proaktives, mehrstufiges Qualitätskontrollsystem . Unser Modell beinhaltet die Validierung in allen Phasen, sodass die Prüfung nicht länger Kosten verursacht, sondern einen Mehrwert bietet, der fehlerfreie CNC-Drehteile garantiert.

Gestaffeltes Inspektionsprotokoll

- Validierung des ersten Teils: Bevor wir mit der Serienproduktion beginnen, vermessen wir das erste Teil vollständig mit Koordinatenmessgeräten und überprüfen den gesamten Bearbeitungsprozess anhand des CAD-Modells.

- Prozessüberwachung: Um Abweichungen in Echtzeit zu erkennen, führen die Mitarbeiter in der Fertigung strukturierte Kontrollen an mehr als 20 definierten Kontrollpunkten durch. Die Kontrollen erfolgen alle zwei Stunden.

- Abschließende Prüfung: Vor der Freigabe wird eine abschließende vollständige Prüfung an einer statistisch zufällig ausgewählten Stichprobe jeder fertiggestellten Charge durchgeführt, um zu überprüfen, ob alle Prüfstandards erfüllt sind.

Datengesteuerte Prozesssteuerung

- Statistische Prozesskontrolle für kritische Abmessungen: Um die Merkmale innerhalb der Toleranzgrenzen zu halten, werden Daten der statistischen Prozesskontrolle (SPC) in Echtzeit aus In-Prozess-Prüfungen für wichtige Merkmale überwacht. Dies bietet die Möglichkeit zur Trendanalyse und proaktiven Anpassung lange bevor eine Toleranzgrenze erreicht wird.

- Überwachung des Fähigkeitsindex: Wir fordern und demonstrieren einen Prozessfähigkeitsindex (Cpk) von ≥1,67 für kritische Merkmale bei anhaltenden Produktionsläufen und liefern damit einen statistischen Beweis für einen stabilen und leistungsfähigen Präzisionsdrehprozess .

Metrologie & Systemische Qualitätssicherung

- Kalibrierte Geräte: Alle Messgeräte, ob Handmessgeräte oder Koordinatenmessgeräte ( Genauigkeit ±0,001 mm ), unterliegen einem strengen Kalibrierplan, der auf nationale Standards zurückgeführt werden kann und der regelmäßig aktualisiert wird, um die Korrektheit der Daten zu gewährleisten.

- Geschlossener Korrekturmechanismus: Bei jeder Nichteinhaltung werden eine formale Ursachenanalyse und ein Korrekturmaßnahmenverfahren (CAPA) eingeleitet, um sicherzustellen, dass das Problem dauerhaft behoben wird und nicht wieder auftritt.

Dieses System löst das grundlegende Problem der Fehlervermeidung beim CNC-Drehen in der Serienfertigung . Wir bieten Ihnen einen Wettbewerbsvorteil, indem wir die Konsistenz der Teile durch ein offenes, datenverifiziertes Qualitätskontrollsystem sicherstellen. Dies senkt Ihre Qualitätskosten und das Lieferkettenrisiko für kritische CNC-Drehteile .

Abbildung 4: Präsentation von Präzisionsdrehteilen aus Metall zur Auswahl von CNC-Drehlieferanten und Demonstration der Leistungsfähigkeit.

Wie gewährleistet das Online-Angebotssystem eine genaue Preisgestaltung für Drehteile?

Die Preisgestaltung für kundenspezifische CNC-Drehteile , insbesondere für komplexe Prototypen oder Teile mit sehr engen Toleranzen, zählt seit jeher zu den größten Herausforderungen der Branche, und Schätzfehler sind keine Seltenheit. Das Online-Angebotssystem von LS Manufacturing ermöglicht die Übersetzung technischer Spezifikationen in präzise Kostendaten mithilfe einer regelbasierten, parametrischen Engine und gewährleistet so Transparenz und Schnelligkeit – die Lösung für dieses Problem.

Komplexität in Kostentreiber zerlegen

Unser System analysiert jede Angebotsanfrage für CNC-Drehmaschinen und ermittelt so quantifizierbare Kostentreiber. Dadurch geht es über einfache, mengenbasierte Schätzungen hinaus. Es greift auf eine proprietäre Datenbank mit 286 historischen Projekten zurück und berücksichtigt die Bearbeitbarkeit der Werkstoffe ( z. B. Edelstahl 304: 1,5x, Ti-6Al-4V: 2,0x ) sowie Präzisionssorten ( z. B. IT6: 1,8x, IT7: 1,3x ) als Kostenmodifikatoren. Diese detaillierte Aufschlüsselung bildet die Grundlage für eine hochpräzise Kostenschätzung .

Automatisierte Prozessabbildung für realistische Zeitpläne

Die Software verknüpft die Teilegeometrie nach Eingabe der Parameter automatisch mit dem passenden Bearbeitungsvorgang. Sie bewertet zudem die kombinierte Auswirkung verschiedener Tiefbohr- oder Dünnwandbearbeitungsverfahren auf die Zykluszeit. Dadurch kann das Online-Angebotssystem Kunden nicht nur einen Preis, sondern auch einen realistischen Produktionsplan liefern und ihnen so innerhalb weniger Minuten eine umfassende Machbarkeitsanalyse ermöglichen.

Überbrückung der Informationslücke für fundierte Entscheidungen

Der Hauptvorteil des Systems liegt in der Verringerung der Informationsasymmetrie zwischen den Bedürfnissen des Käufers und den Fertigungsbeschränkungen. Durch die Anzeige eines detaillierten Angebots für CNC-Dreharbeiten , das die Kostenkomponenten in Bezug auf spezifische Toleranzen oder Materialauswahlen aufschlüsselt, erhält der Käufer die Entscheidungsgewalt. Diese Transparenz ist entscheidend für die Auswahl eines CNC-Drehlieferanten und ermöglicht Vergleiche auf Basis des technischen Mehrwerts anstatt nur des Endpreises.

Sofortige, revisionssichere Angebote

Das Endergebnis ist ein detaillierter, revisionssicherer Kostenvoranschlag innerhalb von zwei Minuten. Er umfasst einen verifizierten Preis ( ≥ 95 % Genauigkeit ), einen visualisierten Prozessplan und einen festen Liefertermin. Diese automatisierte CNC-Preisgestaltung erspart wochenlange manuelle Abstimmungen und beschleunigt so den Projektstart erheblich.

Dieses System ist ein hervorragendes Beispiel für unser technisches Denken: Wir lösen operative Probleme mithilfe von Technologie. Wir verwenden Algorithmen, die exakte Ergebnisse liefern und so jegliche Zweifel ausräumen. Dadurch erhalten unsere Kunden eine solide und wissenschaftlich fundierte Grundlage für ihre Beschaffungsentscheidungen und Projektplanung. Wenn Sie sich also fragen, wie Sie den richtigen Lieferanten für CNC-Drehmaschinen auswählen , finden Sie hier die Antwort.

Warum sollten Sie LS Manufacturing als Ihren Drehpartner wählen?

Die Wahl eines CNC-Drehmaschinenherstellers hat entscheidenden Einfluss auf das Projektrisiko, die Termintreue und die Qualität des Endprodukts. LS Manufacturing konzentriert sich seit 15 Jahren auf sein Kerngeschäft. Darüber hinaus hat das Unternehmen durch die Weiterentwicklung seiner Technologiepartnerschaften – über den reinen Vertrieb hinaus – eine erfolgreiche technische Zusammenarbeit erreicht.

Technische Grundlage: Präzision durch Design

- Gerätekalibrierung: Die CNC-Drehzentren werden kalibriert, um sicherzustellen, dass die maximale Abweichung bei einer einzelnen Bewegung ±0,005 mm nicht überschreitet. Dies ist die Mindestanforderung eines Herstellers von hochpräzisen CNC-Drehmaschinen .

- Kernkomponente: Eingebaute Online-Messsonde (OLMP) mit einer Auflösung von ±0,001 mm .

- Funktion: Hält den Offset in Echtzeit innerhalb zulässiger Grenzen, indem die notwendige Kompensation genau zum Zeitpunkt der Messung vorgenommen wird.

- Qualitätsvorteil: Stoppt Qualitätsabweichungen online, bevor es zu Ausschuss kommt.

Prozessintelligenz: Datengesteuerte Fertigung

- Historische Wissensbasis: Wir nutzen eine firmeneigene Datenbank mit 286 Projekten , um Herausforderungen vorzubeugen und dabei bewährte Parameter für Materialien und Geometrien anzuwenden.

- Vorgehen: Die aus diesen Studien gewonnenen Informationen werden von Experten für Präzisions-CNC-Drehen bei der Planung der Fertigung (Design for Manufacturing, DFM) des jeweiligen Arbeitsschritts genutzt.

- Analyse: Damit die Stellen aufgezeigt werden, an denen das Produkt oder der Prozess versagen könnte.

- Maßnahme: Es werden geeignete Lösungen wie Antivibrations- oder Kühlstrategien während der Bearbeitung umgesetzt.

Integrierter Leistungsumfang: Von der Konzeption bis zur Fertigstellung

- Kollaboratives DFM: Unsere CNC-Bearbeitungsdienstleistungen beginnen damit, dem Kunden nützliches Design-Feedback zu geben, das die Herstellbarkeit in den Vordergrund stellt, aber die Funktionalität des Produkts nicht ausschließt.

- Nahtlose Skalierung: Wir überwachen den gesamten Ablauf und gewährleisten eine gleichbleibende Qualität von der Prototypenvalidierungsphase bis hin zu stabilen Serienproduktionen.

Ergebnisorientierte Leistung: Quantifizierte Zuverlässigkeit

- Qualitätskennzahlen: Die Aufrechterhaltung einer Erstausbeute von 98,5 % über die Jahre hinweg ist ein Beweis für einen gut kontrollierten Prozess, der zu weniger internem Ausschuss und weniger Inspektionsaufwand für den Kunden geführt hat.

- Logistische Sicherheit: Eine termingerechte Lieferung von 99 % in Verbindung mit einer transparenten Terminplanung hat die Lieferkette gestärkt und ermöglicht so eine effiziente Montageplanung – ein zentraler Vorteil der Partnerschaft .

Wir sind mehr als nur Teilelieferanten; wir sind der zuverlässige, problemlösungsorientierte Teil Ihres Entwicklungsteams. Unser Ansatz vereint hochpräzise Maschinen mit fundiertem Fertigungswissen, um die erwarteten Ergebnisse zu gewährleisten. So vermeiden wir die Risiken, die üblicherweise mit Sonderanfertigungen verbunden sind, und bieten klare Vorteile einer partnerschaftlichen Zusammenarbeit . Der Mehrwert, den wir als Hersteller von CNC-Drehteilen bieten, zeigt sich perfekt in unserem Streben nach höchster Präzision.

Häufig gestellte Fragen

1. Welcher minimale Bohrungsdurchmesser ist für die Bearbeitung von Drehteilen zulässig?

Der kleinste Bohrungsdurchmesser kann bis zu Φ0,5 mm betragen, bei einem Verhältnis von Tiefe zu Durchmesser von 5:1 und mit speziellen Bearbeitungsverfahren sogar bis zu 8:1 . LS Manufacturing bietet die Analyse der Machbarkeit der Bearbeitung an.

2. Wie lange sind die Lieferzeiten für unterschiedliche Produktionsmengen?

Muster: 5–7 Tage , Kleinserien: 10–15 Tage , Großserien: 20–25 Tage . Darüber hinaus bietet LS Manufacturing einen Express-Service für dringende Aufträge an.

3. Wie wird die Qualität bei der Massenproduktion sichergestellt?

Wir gewährleisten Serienfertigungsqualität durch ein System zur statistischen Prozesskontrolle (SPC), Erststückprüfung und Online-Messung. Dadurch erreichen wir einen CPK-Wert von ≥ 1,67 und eine Maßabweichung von ≤ 0,015 mm .

4. Welche speziellen Drehverfahren sind für die speziellen Werkstoffe erforderlich?

Je nach Materialart wählen wir Spezialwerkzeuge, Kühlsysteme und Schnittparameter. LS Manufacturing bearbeitet bereits 56 verschiedene Materialarten.

5. Können Sie ein Komplettpaket an Oberflächenbehandlungsdienstleistungen anbieten?

Wir bieten Ihnen umfassende Oberflächenbehandlungsdienstleistungen wie Anodisieren, Galvanisieren und Passivieren an, um sicherzustellen, dass die Bauteile den Anforderungen der endgültigen Anwendung entsprechen.

6. Wie lassen sich die Konstruktionskosten für die Drehteile minimieren?

LS Manufacturing bietet eine kostenlose DFM-Bewertung an. Durch Strukturoptimierung und Toleranzanpassung können die Kosten um 20-35 % gesenkt werden.

7. Welche Größenbeschränkungen gelten für die Drehbearbeitung?

Der maximale Durchmesser beträgt 300 mm und die maximale Länge 600 mm . LS Manufacturing ist für die Herstellung großer Drehteile ausgestattet.

8. Wie sieht Ihr Qualitätszertifizierungs- und Rückverfolgbarkeitssystem aus?

Wir sind nach ISO 9001 zertifiziert und haben ein umfassendes Rückverfolgbarkeitssystem aufgebaut, das von den Rohstoffen bis zu den fertigen Produkten reicht, um die Rückverfolgbarkeit der Qualität zu gewährleisten.

Zusammenfassung

Die wissenschaftliche Beschaffung von Drehteilen erfordert eine reibungslose und effiziente technische Unterstützung sowie eine sorgfältige Lieferantenbewertung. Durch optimierte Teilekonstruktion, präzise Prozessplanung und umfassende Qualitätskontrolle lässt sich das beste Verhältnis zwischen Kosten und Qualität erzielen. Das professionelle Drehservice -System von LS Manufacturing bietet Kunden eine Komplettlösung von der technischen Beratung bis zur Serienfertigung.

Wenn Sie Drehteile beschaffen müssen, klicken Sie bitte auf die Schaltfläche unten, um Ihre Teilezeichnungen hochzuladen. Sie erhalten dann eine detaillierte Prozessanalyse und ein präzises Angebot! Unsere Drehexperten bieten Ihnen innerhalb von 4 Stunden professionelle technische Unterstützung. Senden Sie jetzt Ihre Anfrage und erhalten Sie einen kostenlosen DFM-Analysebericht , der Sie beim Aufbau eines zuverlässigeren Lieferkettensystems unterstützt.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .