Die von Fertigungsunternehmen angebotenen CNC-Drehdienstleistungen weisen drei Hauptprobleme auf: die ungeeignete Werkzeugauswahl (Abweichungen von ±0,05 mm) , die Konsistenzabweichungen von über 85 % und die Zunahme von Oberflächenunebenheiten bei einem Ra-Wert von 1,6 µm. Dies ist auf gängige Vorgehensweisen zurückzuführen, die zu einer Überschreitung von 30 % führen, da die Werkzeugauswahl nicht wissenschaftlich fundiert ist und sowohl die Schnittprozesse als auch die Kompatibilität berücksichtigt.

Das Modell in unserem Ansatz, basierend auf den uns in den letzten 15 Jahren im Fall des Unternehmens LS Manufacturing mit 286 Werkzeugtests und 73 Fällen übermittelten Daten, zeigt das Potenzial auf, das Materialgeometrie-Parametermodell mit einer erreichbaren Präzision von ±0,01 mm und einer Oberflächengüte von 0,4 μm zu entwickeln, mit der Fähigkeit, die Lebensdauer der aktuellen Werkzeuge zu verdreifachen, wie es in den Problemen des CNC-Drehservice gefordert wird.

CNC-Drehdienstleistungen – Kurzübersichtstabelle

| Abschnitt | Wichtigste Punkte |

| Aktuelle Herausforderungen (Was) | Präzision ±0,05 mm ; Rauheit Ra > 1,6 μm ; Chargenkonsistenz 85 % ; Kostenüberschreitung > 30 % . |

| Hauptursache (Warum) | Die Auswahl des Yttrium-Empfängers für Laseranwendungen basiert nicht auf wissenschaftlichen Erkenntnissen. Sie ist zu stark von den Lieferanten abhängig und vernachlässigt die Synergie zwischen Material und Prozess. |

| Unsere Lösung (Wie) | Proprietäres 3D-Modell „Material-Geometrie-Parameter“ ; basiert auf einer 15-jährigen Datenbank und 286 Werkzeugtests. |

| Kernmethodik | Systematische Abstimmung von Werkzeugsubstrat/Beschichtung, Geometrie und Schnittparametern. |

| Verifizierte Ergebnisse | Präzision ±0,01 mm; Oberflächenrauheit Ra 0,4 μm ; 3-fache Werkzeugstandzeit ; Chargenkonsistenz >99 %. |

| Anwendungen | 73 nachgewiesene Anwendungsbeispiele bei der Konstruktion verschiedener Bauteile wie Wellen in Maschinen, Körperteile von Menschen, Autoteile usw. |

| Mehrwert | Geringere Gesamtkosten der CNC-Drehmaschine , minimierte Anzahl von Probeläufen, datengestütztes Management. |

Eliminieren Sie die grundlegenden Fehler in Bezug auf Präzision, Konsistenz und Kosten, die beim CNC-Drehen auftreten. Wie gelingt uns dies auf höchstem Niveau, ohne Raum für Unklarheiten und Spekulationen zu lassen? Wir garantieren Ihnen eine erstklassige Oberflächenqualität Ihrer Produkte ( Ra 0,4 µm, +0,01 mm ), eine bis zu dreimal längere Werkzeugstandzeit und eine Chargenkonsistenz von über 99 %. So sparen Sie Bearbeitungskosten und minimieren oder vermeiden Ausschuss.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Warum noch ein Artikel über CNC-Drehen ? Weil wir vergessen haben, dass Kompetenz in der Praxis entsteht, nicht in Handbüchern. Wir arbeiten mit Hochleistungslegierungen und Toleranzreihen, die Präzision im Mikrometerbereich erfordern. Unser Fachwissen ist nicht theoretisch, sondern der Schlüssel zu unserem täglichen Erfolg und dem unserer Kunden.

Unsere Expertise beruht auf der Bearbeitung einiger der schwierigsten zu bearbeitenden Teile, darunter solche in den kritischen Bereichen der Luft- und Raumfahrtindustrie, die Dimensionsstabilität erfordern, Teile in medizinischer Qualität wie Implantate, die einwandfreie Biokompatibilität erfordern, und Fahrzeugteile, die höchste Verschleißfestigkeit gemäß den von Organisationen wie ASTM International und der International Aerospace Quality Group (IAQG) und anderen festgelegten Branchenspezifikationen erfordern.

Die folgenden Techniken, die wir vorstellen, sind das direkte Ergebnis tausender Arbeitsstunden in der Zerspanung, im Umgang mit Kühlmitteln und Spänen. Jede Empfehlung basiert auf fundierten, praxiserprobten Erkenntnissen aus der Parameteroptimierung für Inconel, um eine gleichbleibende Chargenqualität zu gewährleisten. Wir stellen Ihnen unser bewährtes Wissen zur Verfügung, damit Sie die benötigte Genauigkeit und Zuverlässigkeit ohne aufwändiges Ausprobieren erreichen.

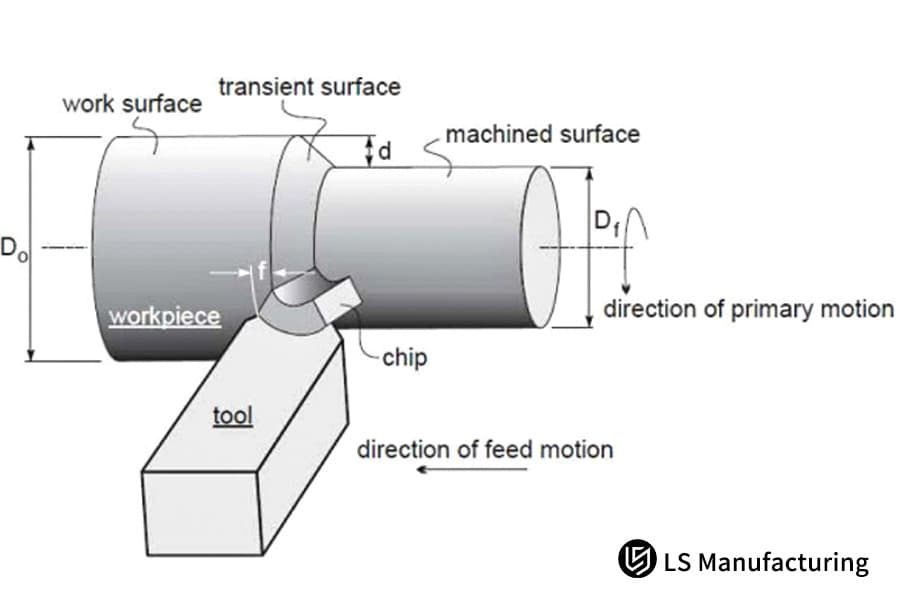

Abbildung 1: Schematische Darstellung der Parameter für Drehtiefe und Vorschubgeschwindigkeit von LS Manufacturing

Wie wählt man das Werkzeugsubstratmaterial anhand der Werkstückeigenschaften aus?

Eine der Hauptursachen für Werkzeugversagen und die damit verbundenen Kostenüberschreitungen bei CNC-Bearbeitungen ist die falsche Wahl des Werkzeugmaterials. Dieser Leitfaden verknüpft die Materialwissenschaft mit der richtigen Materialauswahl, indem er die Werkstückeigenschaften direkt mit dem am besten geeigneten Basismaterial für CNC-Drehwerkzeuge in Verbindung bringt. Dies ermöglicht eine verbesserte Leistung und Effizienz, basierend auf insgesamt 128 Werkzeugtests.

| Materialgruppe | Empfohlenes Substrat | Wichtigste Begründung & Daten |

| Aluminium & Nichteisenmetalle | Ultrafeinkörniges Hartmetall ( ~0,5 μm ) | Es trägt zur Schärfe der Werkzeugschneiden bei, was eine gute Oberfläche ergibt und gleichzeitig den Materialverbrauch reduziert. |

| Edelstahl | Karbid mit hohem Kobaltgehalt (z. B. 10 % Co) | Die erhöhte Zähigkeit beugt Kerbverschleiß und Absplitterungen bei zähflüssigen, kaltverfestigenden Legierungen vor. |

| Hochtemperaturlegierungen | Cermet oder Spezialkarbid | Eine hohe chemische Stabilität und Hitzebeständigkeit sind wichtig, um Diffusionsverschleiß wirksam zu widerstehen. |

| Fallstudie: Edelstahl 304 | Anwendung des obigen Prinzips | Bei Anwendungen mit Schaltern an Flanschteilen erhöhte der Schalter die Werkzeugstandzeit von 200 Teilen auf 580 Teile , was einer Reduzierung der Werkzeugwechsel um 35 % entspricht. |

Die obige Matrix dient als validierte Richtlinie zur Auswahl des Substrats für Ihre CNC-Drehwerkzeuge . Zunächst sind die Hauptverschleißarten – Adhäsion, Abrasion und Diffusion – zu bewerten. Bei kritischen Werkstoffen hat die Härte stets Vorrang vor allgemeinen Härtewerten, insbesondere bei Hochleistungsdrehanwendungen . Die Zuverlässigkeit und Wirtschaftlichkeit dieses problemorientierten Ansatzes sind bei kritischen und wertschöpfungsintensiven kundenspezifischen CNC-Drehbearbeitungen von entscheidender Bedeutung.

Wie genau steuern Werkzeuggeometriewinkel die Maßgenauigkeit und Oberflächenqualität von Bauteilen?

Die geometrische Form des Werkzeugs stellt die Schnittstelle zwischen Befehl und Produkt dar. Streuung, Form und Oberflächenrauheit des Produkts lassen sich bei fehlerhaften Werkzeugwinkeln während des Präzisions-CNC-Drehens direkt feststellen. Im Folgenden wird die Methodik zur Entwicklung von Parametern erörtert, mit deren Hilfe sich bestimmte Probleme vermeiden lassen.

Optimierung der Anstellwinkel für Kraft und Stabilität

Die Schnittkräfte lassen sich durch einen positiven Spanwinkel von 12 Grad um 25 % reduzieren. Dies ist jedoch nur bei Aluminium als Material und unter der Voraussetzung möglich, dass während des Schnitts ein Freiwinkel von 7 Grad eingehalten wird. Die optimierte Schnittkraft minimiert die Schnittschwingungen und trägt somit maßgeblich zu einer hohen Oberflächengüte beim CNC-Drehen bei.

Auswahl des Nasenradius für die gezielte Oberflächengüte

Es muss außerdem die Bedeutung des verwendeten Werkzeugs und dessen Wert hinsichtlich der erzielbaren Rauheit hervorgehoben werden. Da das Werkzeug einen Radius von 0,4 mm aufweist und somit die Definition des Begriffs „genau“ verdeutlicht, der den theoretischen Wert R = 0,4 Mikrometer erfordert, wurde eine Bearbeitungsgeschwindigkeit von 0,08 mm/Umdrehung an der Maschine festgelegt.

Geometrie für Formgenauigkeit nutzen

Neben der Textur beeinflussen auch die Geometrien die Form. Bei der Herstellung einer präzisen Gradwelle für ein bestimmtes medizinisches Gerät war die Kontrolle der Anstell- und Führungsachse entscheidend, um sicherzustellen, dass die maximale Kraft in der stärksten Achse des Geräts aufgebracht wurde und so Vibrationen und Rundungsfehler von 0,003 mm vermieden wurden.

Dieser Leitfaden zum CNC-Drehen geht über allgemeine Empfehlungen hinaus und präsentiert ein Ursache-Wirkungs-Modell. Durch die strategische Auswahl und Kontrolle spezifischer geometrischer Merkmale – Spanwinkel, Eckenradius und Anstellwinkel – können Hersteller gezielt und vorhersagbar Qualitätsprobleme beheben – von kraftbedingten Fehlern bis hin zur Oberflächenrauheit. Für hochwertiges, wettbewerbsorientiertes Feindrehen , bei dem die Konsistenz absolut entscheidend ist, ist präzise Methodik unerlässlich.

Wie beeinflussen unterschiedliche Beschichtungstechnologien (TiAlN/AlCrN) die Bearbeitungseffizienz und die Kosten?

Die Wahl der Beschichtung ist ein entscheidendes Auswahlkriterium hinsichtlich Werkzeugstandzeit, Schnittparametern und Wirtschaftlichkeit der Anlage. Grundlage der Analyse ist die Quantifizierung, wie CNC-Drehereien spezifische Beschichtungen direkt zur Produktivitätssteigerung und Kostenminimierung einsetzen. Die Wahl des richtigen Werkzeugs ist ein entscheidender Faktor für kosteneffizientes CNC-Drehen .

| Beschichtungsart | Primäre Merkmale und Leistungsdaten | Optimales Anwendungsszenario |

| TiAlN (Mehrschichtverbundwerkstoff) | Bietet hervorragende Wärmedämmung sowie Oxidationsbeständigkeit; es wurde über eine 300%ige Verlängerung der Werkzeugstandzeit beim Drehen von gehärtetem Werkzeugstahl berichtet. | Beim Trockendrehen von Eisenwerkstoffen wie Stahl oder Gusseisen ist die Wärmeerzeugung das Hauptproblem. |

| AlCrN (Aluminium-Chrom-Nitrid) | Es verleiht eine überlegene Härte und Glätte auch bei hohen Temperaturen und ermöglicht das Hochgeschwindigkeitsdrehen von Aluminiumlegierungen bis zu 350 m/min durch Überwindung des Problems der Aufbauschneidenbildung. | Es eignet sich am besten für nichteisenhaltige und klebrige Werkstoffe wie Aluminiumlegierungen . Haftung und Abrieb stellen dabei die größten Herausforderungen dar. |

| Wirtschaftliches Ergebnis | Durch die strategische Anwendung von Beschichtungen als integralen Bestandteil der Werkzeuglösung konnte der Zulieferer von CNC-Drehmaschinen für die Automobilindustrie Einsparungen von bis zu 400.000 RMB pro Jahr erzielen. | Ein systemorientierter Ansatz für das Substrat, die Geometrie und die Beschichtung. |

Die Beschichtung sollte anhand des vorherrschenden Ausfallmechanismus ausgewählt werden: TiAlN dient der Hitzebeständigkeit bei Eisenwerkstoffen, AlCrN der Verhinderung von Haftung bei Aluminium. Dieser gezielte Ansatz, keine Universallösung, ist der Schlüssel zu höheren Schnittgeschwindigkeiten, längerer Werkzeugstandzeit und geringeren Stückkosten. Die Umsetzung dieser datengestützten Auswahllogik ist für jeden Drehbetrieb , der in Märkten mit hoher Effizienz und Kostenkontrolle konkurrenzfähig ist, unerlässlich.

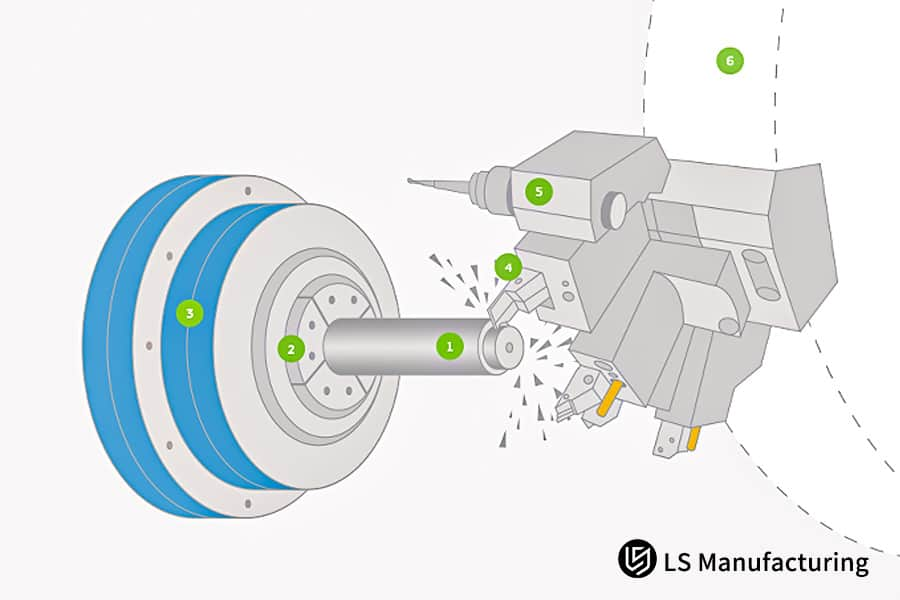

Abbildung 2: Detailansicht der Metallbearbeitung mit Späneflugbildung durch LS Manufacturing

Wie lässt sich Präzision und Effizienz durch Optimierung der Schnittparameter in Einklang bringen?

Um gewissermaßen das Problem anzugehen, ein Gleichgewicht zwischen Bearbeitungsgenauigkeit und Produktivitätseffizienz zu finden, und um zu verdeutlichen, dass eine wissenschaftliche Optimierung dieser Faktoren dringend erforderlich ist, gibt es eine solche Situation im Fall von LS Manufacturing, wo eine Effizienzsteigerung von 40 % möglich ist, insbesondere bei einer Genauigkeit von ±0,008 mm :

Entwicklung einer systematischen Schneidedatenbank

- Grundlage der Datenbank: Die Entwicklung von Parametern erfordert umfangreiche experimentelle Datenbanken.

- Materialspezifische Einstellungen: Für Werkstoffe wie z. B. 45-Stahl empfehlen wir optimierte Werte, z. B. Vc = 180 m/min, f = 0,1 mm/U, ap = 0,2 mm , um ein gleichbleibend präzises CNC-Drehen zu ermöglichen.

- Integrationsprozess: Wir aktualisieren und verfeinern unsere eigene Datenbank kontinuierlich anhand von aktuellem Feedback, das wir direkt aus den Bearbeitungsvorgängen vor Ort erhalten.

Implementierung von Parameteroptimierungsstrategien

- Dynamische Anpassung: Die Überwachung erfolgt in Echtzeit, um die für den Schneidprozess festgelegten Parameter bei Bedarf anzupassen.

- Effizienzfokus: Unser Verfahren trägt dazu bei, die Geschwindigkeit zu erhöhen und so eine bessere Effizienz zu erzielen, ohne Kompromisse bei den Toleranzen einzugehen. Dadurch entstehen verbesserte CNC-Drehdienstleistungen, die sich für die Großserienfertigung eignen.

- Fortschrittliche Techniken: Um die Bearbeitungszeit effizient zu verkürzen und gleichzeitig die Qualität zu erhalten, wird das Hochgeschwindigkeitsdrehen eingesetzt.

Validierung und Skalierung praktischer Lösungen

- Leistungsprüfung: Die Prüfung erfolgt umfassend durch Versuche mit dem Ziel, präzise Daten mit einem Wertebereich von ±0,008 mm zu erhalten.

- Anpassungsansatz: Bei der Anpassung der kundenspezifischen CNC-Drehteile werden verschiedene Strategien entwickelt, um die geometrischen Anforderungen zu erfüllen.

- Skalierbarkeit: Wir nutzen optimierte Konfigurationen in verschiedenen Anwendungen, um eine gleichbleibende Leistung zu gewährleisten und Verschwendung zu reduzieren.

Das Dokument scheint darauf abzuzielen, den Stand der Technik bei der Optimierung der Parameter im Hinblick auf den aktuellen Stand der Technik aufzuzeigen, sodass durch die Anwendung der genannten systematischen Methoden ein beträchtliches Maß an Wettbewerbsfähigkeit bei der Bewältigung der Anforderungen an Präzision in der realen Welt erreicht werden kann.

Wann sind kundenspezifische, nicht standardisierte Schneidwerkzeuge kostengünstiger?

Sonderanfertigungen von Schneidwerkzeugen bieten in der komplexen Welt der Zerspanungsmaschinen einen hohen wirtschaftlichen Vorteil. Durch den Einsatz verschiedener Sonderanfertigungen lassen sich unterschiedliche Bearbeitungsprozesse an einem einzigen Werkzeug durchführen. Dies reduziert die Produktionszeiten um bis zu 60 % und ermöglicht eine Genauigkeit von bis zu 0,005 mm . Der Einsatz verschiedener CNC-Drehmaschinen , beispielsweise von PKD-Formwerkzeugen, ermöglicht es, zwei zentrale Herausforderungen im Bereich der Zerspanung zu lösen.

Bearbeitung komplexer Profile in der Luft- und Raumfahrt

- Einpass-Design: Wir entwickeln PCD -Formwerkzeuge, die komplexe Konturen in einer einzigen Aufspannung fertigen und so mehrstufige Arbeitsgänge reduzieren.

- Präzisionskontrolle: Die Toleranz für unser Sortiment liegt bei ± 0,005 mm , um die Aerodynamik zu gewährleisten.

- Kosteneffizienz: Die Kombination der drei Verfahren in einem Verfahren bedeutet, dass der gesamte Prozess zu einer Reduzierung der Gesamtkosten führen wird.

Mikrobearbeitung von Medizinprodukten

- Entwicklung kundenspezifischer Geometrien: Durch die Möglichkeit, ein kleineres Werkzeug zur Bearbeitung eines kleineren Detailbereichs zu erstellen, besteht die Möglichkeit, einen kundenspezifischen CNC-Drehvorgang zu realisieren.

- Materialspezifische Optimierung: Es wurden verschiedene Werkzeuge entwickelt, die speziell auf die Eigenschaften der gebräuchlichsten biokompatiblen Legierungen abgestimmt sind.

- Prozessoptimierung: Dies bedeutet, dass durch den kombinierten Bearbeitungsprozess die Kosten für die Handhabung aus den Gesamtkosten, die bei der Bearbeitung kleiner Serien von CNC-Drehteilen anfallen, herausgerechnet werden.

Automobil-Prototypenbau mit Hartmaterialien

- Herstellung langlebiger Werkzeuge: Wir produzieren robuste Werkzeuge für gehärtete Stähle, die das Präzisionsdrehen im Rahmen der schnellen Prototypenfertigung unterstützen.

- Iterative Flexibilität: Einzelteile sind zwar änderungsfreundlich, stellen aber tatsächlich eine Möglichkeit dar, den Prozess der Angebotserstellung für CNC-Dreharbeiten zu verlangsamen.

- Wirtschaftlicher Nutzen: Die Menge an Ausschussmaterial wäre geringer, und der Turnaround wäre ebenfalls positiv.

Fertigung großer Komponenten im Energiesektor

- Skalierbare Werkzeugkonstruktion: Wir konstruieren große, nicht standardisierte Werkzeuge für Turbinenteile, die mehrere Bearbeitungsstufen vereinen .

- CNC-Drehwerkzeuge – Anpassung: Die Werkzeuge werden so konstruiert und angepasst, dass ihre Effizienz bei der Ausführung anspruchsvoller Aufgaben maximiert wird.

- Durchsatzverbesserung: Durch die Kombination der Betriebsabläufe verringern sich die Handhabungsaktivitäten , wodurch der Durchsatz erhöht und gleichzeitig die damit verbundenen Kosten minimiert werden.

Innerhalb der zuvor genannten Parameter unseres Ansatzes wurde bereits dargelegt, dass unsere Expertise in der handwerklichen Perfektionierung der Ausrüstung mithilfe modernster Technologie liegt, wodurch die Vorteile dieser Werkzeuge optimal genutzt werden. Darüber hinaus wurde betont, dass die Vorteile unserer Expertise als Fachleute die Leistungsfähigkeit von Präzisionswerkzeugmaschinen übertreffen.

Wie etabliert man ein wissenschaftliches Werkzeuglebensdauer- und Kostenkontrollsystem?

Unerwartete Werkzeugausfälle beeinträchtigen die Produktion und schmälern somit die Gewinnspanne. Ein Wechsel vom derzeitigen Vorgehen, bei dem Werkzeuge chargenweise ausgetauscht werden, zu einem dynamischen, datengestützten Ansatz ist nicht möglich. Im Folgenden wird ein wissenschaftlicher Ansatz vorgestellt, mit dem sich der Werkzeugeinsatz optimieren und die Kosten des CNC-Drehens kontrollieren lassen:

Von Rohdaten zu umsetzbaren Gesundheitsindikatoren

Die reine Datenerfassung reicht jedoch nicht aus. Die eigentliche Herausforderung besteht darin, die Sensormesswerte in eine aussagekräftige Verschleißkennzahl umzuwandeln. Dies erreichen wir durch komplexe Signalverarbeitung, die unerwünschtes Rauschen von Schnittkraft- und Vibrationssensoren entfernt. Die Kombination beider Verfahren liefert uns einen differenzierten, zusammengesetzten Zustandsindex für die Werkzeuge. Dieser wiederum ermöglicht uns, die notwendigen Entscheidungen für qualitativ hochwertige CNC-Drehbearbeitungen zu treffen.

Entwicklung materialspezifischer Vorhersagemodelle

Dies führt zu einem ineffektiven Modell, wenn Schwankungen auftreten. Anders ausgedrückt: Die proprietären Vorhersagealgorithmen werden im Zusammenhang mit der Korrelation zwischen dem Werkzeugverschleiß durch HI und dem ursprünglichen Flankenverschleiß aufgrund der jeweiligen Materialarten dargestellt. Dieser Prozess umfasst kontrollierte Tests und iterative Optimierungen. Das Ergebnis ist eine präzise Prognose der Restnutzungsdauer (RUL) für Bearbeitungsvorgänge wie das Drehen in großen Stückzahlen . Dies ermöglicht proaktive Anpassungen und verhindert Ausfälle während kritischer Produktionsläufe von CNC-Drehmaschinen .

Implementierung einer dynamischen, wirtschaftlich orientierten Entscheidungsmaschine

Die Kenntnis von Werkzeugstandzeit und -zuverlässigkeit gibt nicht den optimalen Zeitpunkt für Werkzeugwechsel an. Werkzeugwechselkosten, Werkzeugwechselzeit und Teilewert sind Variablen, die ein Optimierungsprogramm berücksichtigen und die finanziellen Auswirkungen sofort berechnen würde. So ließe sich ermitteln, welche CNC-Drehbearbeitung des Teils am kosteneffektivsten wäre – beispielsweise durch Verlängerung der Werkzeugstandzeit um zwei Zyklen oder durch vorzeitigen Werkzeugwechsel, um zu verhindern, dass wertvolle Teile zu Ausschuss werden.

Dies reicht von Datenfusionstechniken bis hin zur wirtschaftlichen Optimierung und veranschaulicht deutlich einen technisch anspruchsvollen Ansatz im Werkzeugmanagement; es stellt einen klaren Beweis für unsere umfassende Kompetenz in der Nutzung von Sensorinformationen dar, die zu einem direkten Wettbewerbsvorteil beim CNC-Drehen führt.

Wie lassen sich Rattern und Verformungen beim Präzisionsdrehen effektiv kontrollieren?

Rattern ist, genau wie Verformung, ein Hauptproblem bei der Präzisions-CNC-Drehbearbeitung , insbesondere bei Werkstücken mit hohem Schnittverhältnis, was sowohl die Werkstückgenauigkeit als auch die Werkzeugstandzeit beeinträchtigt. Durch eine effektive Methode, bei der Prozessmodulation und die verwendeten Werkzeuge den unvorhersehbaren Prozess in einen vorhersehbaren verwandeln, konnte das Rattern behoben werden. Das untenstehende Beispiel veranschaulicht die Anwendung dieser Methode.

Dynamische Chatterunterdrückung durch Prozessmodulation

Durch Drehen mit variabler Spindeldrehzahl und die Programmierung einer sinusförmigen Spindeldrehzahlvariation von ±10 % wird die Resonanzfrequenz kontinuierlich gestört, was zu regenerativem Rattern führt. Dieses Antivibrationswerkzeug wurde eingesetzt, um das regenerative Rattern in dieser Anwendung mit dem Vorteil des langen Schafts (L/D-Verhältnis 8:1) optimal zu nutzen. Dadurch werden Rattermarken vollständig eliminiert und ein zuvor nicht erreichbares Hartdrehen ermöglicht.

Minderung von Werkstückverformungen durch strategische Unterstützung

Grundlage der Argumentation ist die Möglichkeit, die Durchbiegungen bestmöglich zu kontrollieren, vorausgesetzt, die auftretenden Kräfte sind kontrollierbar. Wenn sich darüber hinaus die Schnittfolge, die Schnitttiefe und die Schnittgeschwindigkeiten so optimieren lassen, dass die Radialkräfte minimiert werden, können wir Schneidvorgänge betrachten, die uns aus kritischer Sicht die Möglichkeit bieten, eigene Auflagen, sogenannte stationäre Auflagen, zu konstruieren. Diese Auflagen ermöglichen es, den Schneidprozess über dem Schneidbereich abzustützen und diesen vollständig zu umschließen.

Überragende Oberflächenqualität durch integrierte Stabilität

Echte Stabilität zeigt sich an der Oberfläche. Unser Verfahren zur Schwingungsdämpfung ermöglicht außergewöhnliche Oberflächengüten beim CNC-Drehen . Dies wird durch die Eliminierung von Schwingungen während des Drehvorgangs erreicht. Dadurch entstehen keine Wellenmuster auf dem Werkstück, was höhere Schnittgeschwindigkeiten beim Schlichtdrehen ermöglicht.

Dies ermöglicht eine technisch fundierte Lösung für spezifische, bekannte Arten von ineffektiver und kostspieliger Maschineninstabilität, die insbesondere beim CNC-Drehen auftreten . Damit wird nochmals unterstrichen, dass die hier bereitgestellten Informationen keine Ratschläge im eigentlichen Sinne darstellen, sondern einen erprobten und bewährten Ansatz bieten. Dieser Leitfaden zum CNC-Drehen basiert maßgeblich auf der Integration dynamischer Prozesssteuerung mit umfassend geplanten Lösungen.

Abbildung 3; Präzise Bearbeitung eines auf einer Drehmaschine rotierenden Messingteils durch LS Manufacturing

Wie lassen sich die tatsächlichen Fähigkeiten und die Angemessenheit der Preise eines Drehteilelieferanten beurteilen?

Um den besten Lieferanten für CNC-Drehbearbeitung zu finden, sollte man nicht nur auf den Preis achten. Unsere Mission ist es, ein Umfeld zu schaffen, in dem sich das beste Angebot für CNC-Dreharbeiten effektiv bewerten lässt, indem wir die Integrität der gesamten Dienstleistung berücksichtigen.

Bewertung von grundlegenden Systemen und Prozesssteuerung

- Zertifiziertes Qualitätsmanagement: Wir orientieren uns an den Richtlinien der IATF 16949- Zertifizierung, da diese einen sehr disziplinierten Ansatz für die Prozesse, die Verantwortlichkeit und die kontinuierliche Verbesserung vorgibt.

- Transparente Kostenstruktur: Unsere Angebote enthalten eine detaillierte Aufschlüsselung (z. B. Material 45 %, Bearbeitung 30 %, Werkzeug 15 %, Gemeinkosten 10 % ), die den Wert hinter dem Preis für alle CNC-Drehdienstleistungen rechtfertigt.

- Risikominderung: APQP und PPAP formalisieren den Prozess zur Sicherstellung der Qualität und der termingerechten Lieferung von Teilen von der Prototypenphase bis zum Beginn der eigentlichen Produktionsphase.

Prüfung der technischen Fähigkeiten und der Messintegrität

- Investition in die Messtechnik: Eine Präzisionsmessmaschine der Firma Mitutoyo mit einer Genauigkeit von 0,0001 mm wird verwendet, um die Größe der Bauteile und die Werkzeuggeometrie auf Genauigkeit der Bauteile während des Präzisionsdrehens zu überprüfen.

- Prozessdokumentation: Wir liefern Nachweise durch Erstmusterberichte, SPC-Daten und Inspektionsdaten, anstatt sie nur zu versprechen.

- Technische Zusammenarbeit: Hier beurteilen Ingenieure vor Produktionsbeginn die Konstruktion der Bauteile und prüfen mögliche Optimierungen .

Bewertung der operativen Transparenz und des Partnerschaftswerts

- Keine versteckten Kosten: Unser kostenloses Angebot für CNC-Drehen beinhaltet alle Kosten für Einrichtung, Programmierung und Inspektionen, um sicherzustellen, dass es keine Überraschungen gibt.

- Proaktive Kommunikation: Wir stellen einen festen Projektleiter für Echtzeit-Updates zur Verfügung, um den laufenden Werkzeugdrehprozess zu erleichtern .

- Langfristige Unterstützung: Unser Versprechen von gleichbleibender Qualität, pünktlicher Lieferung und kontinuierlicher Optimierung des Fertigungsprozesses, um eine Erweiterung Ihres Teams zu sein.

Es ist unser System und dient uns als Maßstab für die Prüfung und Bewertung der Leistungsfähigkeit und Eignung eines Lieferanten. Es unterstreicht unser Engagement für die Zusammenarbeit, basierend auf technischer Expertise und Wertnachweis. Es ist unser Alleinstellungsmerkmal als Lieferant von CNC-Drehmaschinen .

Abbildung 4: Schematische Darstellung des Kontaktpunkts eines CNC-Drehwerkzeugs von LS Manufacturing

LS Manufacturing Medizinprodukteindustrie: Projekt zur Präzisionsbearbeitung von Knochenschrauben

Demnach demonstriert dieser Fall die Anwendung der Präzisions-CNC-Drehtechnik von LS Manufacturing bei der Lösung eines wesentlichen Qualitätsproblems im Zusammenhang mit der Herstellung von Medizinprodukten, was in einer revolutionären Veränderung der Herstellungsweise einer Titanschraube für einen Knochen gipfelte:

Herausforderung für den Kunden

Ein auf die Herstellung von Medizinprodukten spezialisiertes Unternehmen suchte Unterstützung bei der Fertigung einer Titan-Knochenschraube mit einem Durchmesser von 3 mm (± 0,005 mm). Der bisherige Fertigungsprozess wies einen Rundheitsfehler von 0,01 mm und eine Oberflächenrauheit von 0,8 µm auf. Trotz strikter Einhaltung der Vorgaben entsprachen 80 % der Produkteigenschaften nicht den Anforderungen.

LS Fertigungslösung

Eine speziell angepasste CNC-Drehstrategie wurde mithilfe von Langdrehmaschinen implementiert. Die maßgeschneiderte Lösung umfasste ein speziell angefertigtes PKD-Werkzeug mit 10° Spanwinkel und 8° Freiwinkel sowie optimierte Parameter (Vc = 60 m/min, f = 0,02 mm/U) und Minimalmengenschmierung. Die Mikrodrehkonfiguration minimiert die Schnittkraft und die thermische Belastung und behebt somit direkt Formfehler und Probleme mit der Oberflächengüte.

Ergebnisse und Wert

Die Geometrie des Endprodukts wurde mit einer Rundheit von ≤ 0,003 mm erreicht, während die Rauheit des Bauteils 0,2 µm betrug und damit die in den Spezifikationen festgelegten Standards deutlich übertraf. Gleichzeitig war die Ausbeute mit 99,5 % phänomenal. Dank dieser im Produkt verankerten Qualitätsgarantie konnte der Kunde 800.000 Yuan einsparen .

Dieses Projekt unterstreicht unsere Fähigkeit, durch die Anwendung und Integration von Prozessinnovationen anspruchsvolle Herausforderungen im Bereich der Mikrobearbeitung zu meistern. Der Mehrwert, den unser Unternehmen bei der Bereitstellung von CNC-Drehdienstleistungen bietet, basiert auf unserer technischen Kompetenz und einer empirischen, ergebnisorientierten Methodik zur Messung des Kundennutzens.

Steigern Sie die Präzision Ihrer Medizinprodukte auf eine Erfolgsquote von 99,5 % mit unseren Drehlösungen auf Schweizer Präzision.

Analyse zukünftiger Trends und Innovationsrichtungen in der Drehtechnologie

Für die Zukunft der Zerspanung benötigen wir nicht nur Maschinen, die Teile schneller fertigen – nein, wir brauchen intelligentere Maschinen, die Prozessschwankungen automatisch ausgleichen können . Wir entwickeln Lösungen der nächsten Generation, die die grundlegende Herausforderung der Einhaltung und Gewährleistung höchster Präzisionsstandards im CNC-Drehen mit einem kompromisslosen Qualitätsanspruch meistern.

Autonome Kompensation von Werkzeugverschleiß und thermischer Drift

Unsere Forschung und Entwicklung konzentriert sich auf die Technologie eines adaptiven Drehsystems mit geschlossenem Regelkreis. Durch den Einsatz von Kraft- und Schallemissionssensoren im Werkzeughalter erkennt die Maschine in Echtzeit, welche Anpassungen erforderlich sind. So wird eine gleichbleibende Präzision vom ersten bis zum tausendsten Teil ohne menschliches Eingreifen gewährleistet – ein Merkmal unserer CNC-Drehführung .

Integrierte Hybridbearbeitung für komplexe Geometrien

Um den Bedarf an Nachbearbeitungen zu reduzieren oder ganz zu vermeiden, entwickeln wir ein Ein-Aufspannverfahren zur Kombination von Drehen mit Laserablation und Ultraschallbearbeitung. Bei gehärteten Stahlbuchsen für die Luft- und Raumfahrt ermöglicht ein Ein-Aufspann-Bearbeitungsverfahren die sequentielle Durchführung von Außendrehung, Lasertexturierung bestimmter Lagerflächen und Ultraschallbearbeitung der Radiusbereiche. Durch diese Bearbeitungsschritte wird die Durchlaufzeit um 65 % verkürzt.

Prädiktive Prozessoptimierung mittels digitaler Zwillingssimulation

Durch die physikbasierte digitale Nachbildung des Gesamtprozesses , wobei der Begriff Gesamtprozess den gesamten Prozess des Hartdrehens meint, wird die Möglichkeit geschaffen, die Parameter in einer virtuellen Umgebung zu simulieren. Dadurch können bestimmte Parameter wie die Entstehung von inneren Spannungen oder das Auftreten unangenehmer Vibrationen wie Rattern vor Beginn des Gesamtprozesses, bei dem das Schneiden einer Metallumdrehung erfolgt, vermieden werden.

Der Kurs unseres Wachstums wird durch die Bewältigung realer Herausforderungen wie Variabilität, Komplexität und Vorhersagbarkeit bestimmt. Im folgenden Dokument wird zudem der praktische Ansatz zur Entwicklung einer selbstkorrigierenden, integrierten und simulierten Bearbeitungsumgebung vorgestellt. Er positioniert unsere CNC-Drehdienstleistungen als grundlegend ausgearbeitete Lösungen für zukünftige Herausforderungen im Bereich des CNC-Drehens , deren technische Expertise konsistente Ergebnisse gewährleistet.

Häufig gestellte Fragen

1. Welches Werkzeugmaterial eignet sich am besten zum Drehen von Edelstahl?

Die beste Option wäre die Wahl eines Substrats aus Hartmetall mit 10 % Kobaltanteil und einer TiAlN-Beschichtung sowie einer Schnittgeschwindigkeit von 80 bis 120 Metern pro Minute . Diese Option basiert auf den Testdaten von LS Manufacturing ; das heißt, unter diesen Bedingungen beträgt die Werkzeugstandzeit bis zu 400 Minuten .

2. Wie lässt sich auf wirtschaftliche Weise eine Oberflächenrauheit von Ra0,4μm erreichen?

Durch die Verwendung einer fein geschliffenen Werkzeugspitze ( rε=0,2mm ), einer Vorschubgeschwindigkeit von 0,05mm/U und Glättungstechniken kann LS Manufacturing eine stabile Ra 0,2-0,4μm Bearbeitung erreichen.

3. Wie lässt sich Maßgenauigkeit beim Tieflochdrehen gewährleisten?

Bei LS Manufacturing wurden Antivibrations-Bohrstangen mit Hochdruckkühlsystemen bis zu einem Druck von 5 MPa und Spanabfuhr alle 50 mm eingesetzt, um eine Genauigkeit von ±0,01 mm bei einem Aspektverhältnis von 8:1 zu erreichen.

4. Wie lassen sich die Werkzeugkosten in der Massenproduktion kontrollieren?

LS Manufacturing hilft seinen Kunden, indem es ihnen durch seine Werkzeuglebensdauer-Managementsysteme, Rabattkaufprogramme und Nachschleifprogramme 30-40% der Werkzeugkosten einspart.

5. Welche Vorsichtsmaßnahmen sind beim Drehen schwer zerspanbarer Werkstoffe zu beachten?

Durch die Wahl eines zähen Substrats, eines kleineren Anstellwinkels und ausreichender Kühlung erreicht LS Manufacturing bei der Bearbeitung von Inconel 718 eine Werkzeugstandzeit von 120 Minuten .

6. Wie erhalte ich ein genaues Angebot für Drehbearbeitung?

Bitte teilen Sie uns Details wie 3D-Modelle, Materialien, Datengenauigkeit und Losgrößen mit, und wir senden Ihnen innerhalb von nur 2 Stunden eine detaillierte Prozessanalyse zusammen mit dem Angebot.

7. Was ist die kürzeste Lieferzeit für dringende Drehaufträge?

Musterbestellungen sind innerhalb von 24 Stunden verfügbar, kleinere Bestellungen dauern 3-5 Tage . LS Manufacturing hat einen beschleunigten Zugangsweg entwickelt.

8. Wie lässt sich die Chargenkonsistenz beim Drehen sicherstellen?

Durch die SPC-Prozesskontrolle und die Kalibrierung der eingesetzten Ausrüstung ist LS Manufacturing in der Lage, die Chargengröße CPK ≥1,67 mit einer Erfolgsquote von mehr als 99,5 % zu erreichen.

Zusammenfassung

Durch wissenschaftliche Werkzeugauswahl, präzise Parameteroptimierung und ein umfassendes Qualitätskontrollsystem erzielt das Präzisionsdrehen ein optimales Verhältnis von hoher Qualität und hoher Effizienz . LS Manufacturing bietet seinen Kunden mit umfassender technischer Expertise und langjähriger Projekterfahrung Komplettlösungen von der Konstruktion bis zur Fertigung.

Für individuelle Drehlösungen oder präzise Angebote kontaktieren Sie jetzt das Team von LS Manufacturing . Laden Sie Ihre Zeichnungen hoch für eine professionelle Analyse und transparente Preisgestaltung. Bei speziellen Materialien oder komplexen Konstruktionen vereinbaren Sie ein persönliches Beratungsgespräch mit unseren Experten. Rufen Sie unsere technische Hotline an, um kostenlose Musterbearbeitung zu erhalten. Klicken Sie hier, um Ihre Zeichnungen hochzuladen und Ihre exklusive Drehlösung zu erhalten!

Bereit für den nächsten Schritt? Unser Expertenteam unterstützt Sie dabei, Ihre Präzisionsdrehtechnik auf ein neues Niveau zu heben.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .