Die Entscheidung zwischen CNC-Drehen und Fräsen ist für Hersteller von entscheidender Bedeutung. Häufig führt der Entscheidungsprozess jedoch zu Unklarheiten hinsichtlich der Kosten, der erzielbaren Genauigkeit und der Lieferzeit. Diese Unklarheit entsteht dadurch, dass der Entscheidungsprozess keine detaillierte Untersuchung zur Ermittlung des optimalen Verfahrens für ein komplexes Bauteil durchführt.

Die Lösung nutzt das Fachwissen und die Erfahrung von LS Manufacturing, um einen aussagekräftigen Vergleich zu ermöglichen. Sie bewertet wichtige Faktoren wie Kostentreiber, Toleranzen und Lieferzeiten anhand von Beispielvergleichen, die Ihnen die nötigen Einblicke für die richtige Entscheidung liefern.

CNC-Drehen vs. Fräsen: Vergleich auf einen Blick

| Aspekt | CNC-Drehen | CNC-Fräsen |

| Kernprozess | Rotierendes Werkstück; stationäres Schneidwerkzeug. | Stationäres Werkstück; rotierendes Mehrpunktwerkzeug. |

| Primärgeometrie | Zylindrische, konische oder radiale Geometrie. | Komplexe 3D-Konturen , ebene Flächen, Schlitze, Taschen. |

| Hauptstärke | Effektivität bei der Herstellung rotationssymmetrischer Teile. | Überragende Vielseitigkeit für komplexe Geometrien. |

| Typische Abläufe | Planfräsen, Bohren, Gewindeschneiden, Nuten. | Profilieren, Bohren, Ausfräsen, Gravieren. |

| Dominanter Kostentreiber | Rüst- und Zykluszeit; Materialabtragsrate . | Programmierkomplexität; Bearbeitungszeit. |

| Optimale Materialnutzung | Stangenmaterial, Schmiedeteile, vorgedrehte Rohlinge. | Blöcke, Platten, Gussteile, endformnahe Formen. |

| Gängige Anwendungen | Wellen, Buchsen, Fittings, Flansche. | Gehäuse, Formen, Halterungen, Motorblöcke. |

| Geschwindigkeit & Lieferzeit | Erhöht für die Serienfertigung von Rotationsteilen. | Variiert; kann bei komplexer Programmierung oder Einrichtung länger dauern. |

| Präzisionsfähigkeit | Hohe Rundlaufgenauigkeit und geringe Durchmessertoleranz. | Hervorragend geeignet für mehrachsige CNC-Dreh- und Fräskonturen und Positioniergenauigkeit. |

Entscheidungslähmung durch datenbasierte Erkenntnisse aufgelöst – mit uns. Alle Fragen, die sich beim Vergleich der beiden Bearbeitungsverfahren Drehen und Fräsen stellen, werden in diesem Leitfaden beantwortet, um Ihre Bedenken hinsichtlich Kostenunsicherheiten, Kompromissen bei der Präzision und Termintreue auszuräumen und Ihr Projekt zum Erfolg zu führen.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Zum Thema Drehen und Fräsen mit CNC-Technik findet man im Internet zwar zahlreiche Forschungsergebnisse, doch dieser Artikel ist insofern einzigartig, als unsere Erkenntnisse auf praktischen Erfahrungen in der Produktion beruhen – nicht auf theoretischen Theorien aus Hörsälen oder Bibliotheken. Wir haben nicht nur geforscht, sondern vor allem die Realität des Drehens und Fräsens von Speziallegierungen hautnah miterlebt und dabei unter Zeitdruck und im Mikrometerbereich präzise Ergebnisse erzielt.

Aus Tausenden von Teilen haben wir uns die Abläufe für die Materialbestellung und die Bearbeitung von Inconel-Werkstoffen, die Optimierung der Spannvorrichtung zur Vermeidung von Vibrationen usw. mühsam erarbeitet. Alle Empfehlungen in diesem Dokument basieren auf unseren Erfahrungen bei der Bewältigung von Herausforderungen, sei es durch Leitlinien zu Best Practices der Branche, wie sie von Branchenführern wie 3D Systems etabliert wurden, oder in Verbindung mit den etablierten Prinzipien der additiven Fertigung (AM) .

Dieses Handbuch fasst unser gesamtes Wissen in einem umfassenden Gesamtbild zusammen. Was wir Ihnen bieten – und was wir mit Ihnen teilen möchten – ist das, was gute von perfekten Texten unterscheidet und Ihnen hilft, kostspielige Fehler im Versuch-und-Irrtum-Prozess zu vermeiden. Sie werden Folgendes lesen: Das genaue Wissen, das wir bei jedem Textprojekt anwenden.

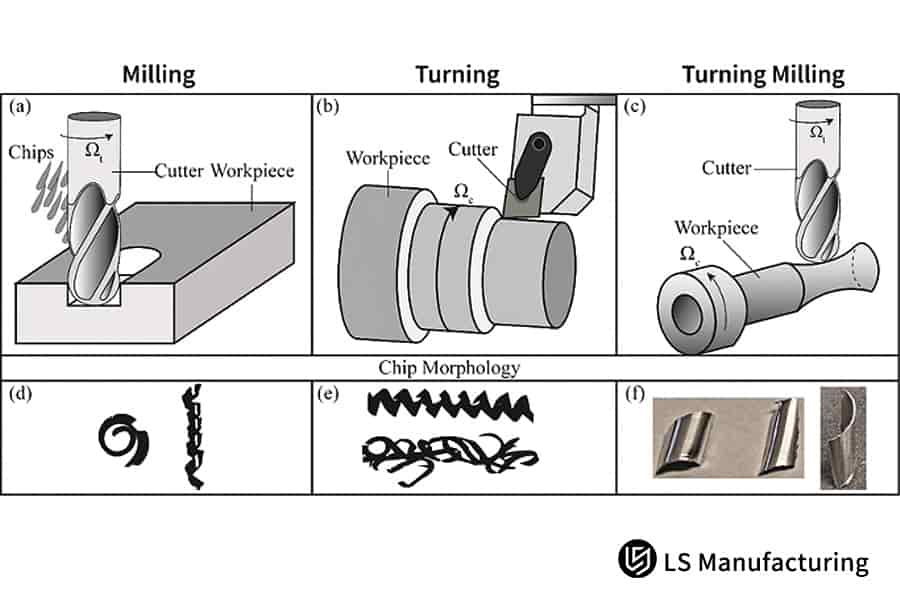

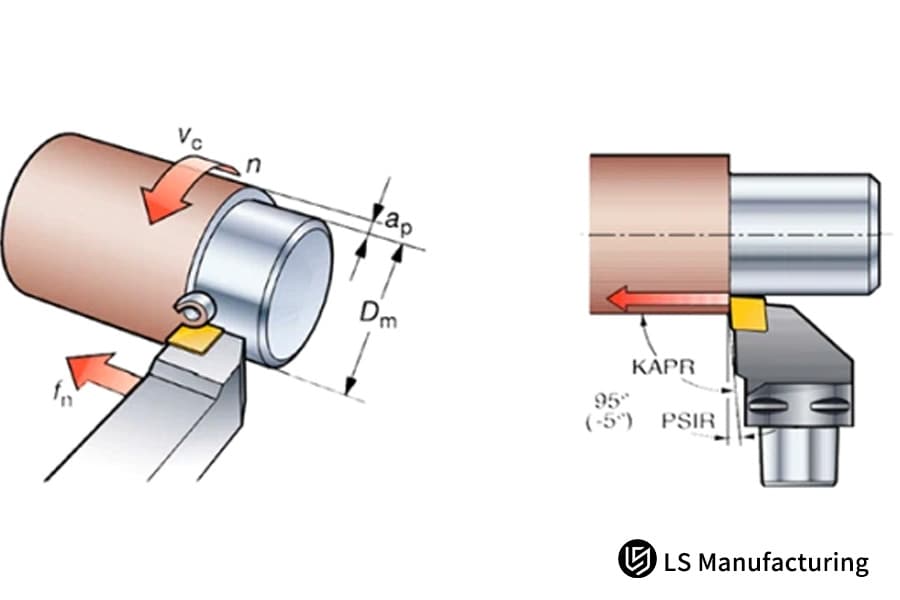

Abbildung 1: Unterschiede in der Spanbildung zwischen Dreh- und Fräsprozessen von LS Manufacturing

Was sind die wesentlichen Unterschiede zwischen CNC-Drehen und -Fräsen?

Die Wahl des optimalen Bearbeitungsverfahrens ist eine komplexe technologische Aufgabe, die sich unmittelbar auf die Genauigkeit und Wirtschaftlichkeit des Bearbeitungsprozesses auswirkt. Ziel dieser technischen Anmerkung ist es daher, die theoretischen Grundlagen durch die Analyse der theoretischen Unterschiede zwischen Drehen und Fräsen zu vergleichen.

| Aspekt | CNC-Drehen | CNC-Fräsen |

| Grundprinzip | Die Materialabtragung erfolgt durch ein stationäres Einpunkt-Schneidwerkzeug, das Material von einem Werkstück abträgt, das sich mit relativ hoher Geschwindigkeit ( 500 - 3000 U/min ) dreht. | Ein rotierendes Mehrpunkt-Schneidwerkzeug ( z. B. 0,1–0,5 mm/Zahn-Vorschub ) bewegt sich gegen ein stationäres Werkstück. |

| Materialabtrag | Es ermöglicht einen hohen kontinuierlichen Materialabtrag durch gleichbleibenden Schneideingriff. | Führt intermittierende Schnitte durch und ermöglicht so die Bearbeitung komplexer Konturen mit kontrollierter Schnittkraft an den empfindlichen Stellen des Werkstücks. |

| Primärgeometrie | Optimiert für rotationssymmetrische Formen wie Wellen und Buchsen. Es ist ein wichtiges Beispiel für einen Vergleich von CNC-Drehen und Fräsen . | Es eignet sich hervorragend für komplexe dreidimensionale Formen und Hohlräume, die nicht durch Präzisionsdrehen bearbeitet werden können. |

| Prozessoptimierung | Befasst sich hauptsächlich mit der Verarbeitung der Rotationsdynamik der Konzentration und der Oberflächenbeschaffenheit. | Im Allgemeinen wird auf Simulationen zurückgegriffen, um die Werkzeugwege zu optimieren und die Verformung bei komplexen Fräsvorgängen zu minimieren. |

Begründen Sie Ihre Wahl anhand konkreter Ziele: Setzen Sie auf Präzisionsdrehen für optimale Drehergebnisse; nutzen Sie komplexes Fräsen für die Fertigung komplexer Formen. Lassen Sie sich bei der Wahl des Fertigungsverfahrens von spezifischen Anforderungen hinsichtlich der Komplexität der Merkmale, der Zerspanungsleistung oder der Schnittkräfte leiten. Dieser Artikel hilft Ihnen, das notwendige technologische Know-how für eine optimale, fortschrittliche Fertigungsproduktion zu erlangen.

Welche Schlüsselfaktoren beeinflussen die Kosten des CNC-Drehens und wie lassen sie sich optimieren?

Effektives Kostenmanagement erfordert Kostenverständnis, und Kostenverständnis ist die Grundlage jedes Präzisionsprojekts. Der folgende Abschnitt geht über das allgemeine Wissen hinaus und beleuchtet auf technischer Ebene die Faktoren, die die Kosten beim CNC-Drehen beeinflussen: Materialkosten, Maschinenkosten, Werkzeugkosten und Rüstkosten.

Strategisches Materialmanagement

Die Materialkosten sind fix, die Abfallmenge jedoch variabel. Zur Optimierung werden aufwendige Verschachtelungssimulationen für die Stangenbestände durchgeführt, um den Ausstoß vor dem ersten Schnitt zu optimieren. Für die Großserienfertigung werden endkonturnahe Schmiedeteile eingekauft, wodurch der Rohmaterialverbrauch um bis zu 40 Prozent gesenkt werden kann. Dies wirkt sich unmittelbar auf die Kosten des CNC-Drehprozesses aus.

Prozessparameteroptimierung

Die Zykluszeit gilt als einer der Hauptkostentreiber. Es wird vorgeschlagen, für jedes Material eine optimierte Lösung hinsichtlich Schnittgeschwindigkeit, Vorschub und Schnitttiefe auf Basis von Datenbanken und Werkzeugwegsimulationen zu entwickeln. Beispielsweise führte die Methode mit Hochdruckkühlung für ein Edelstahlbauteil zu einer Steigerung der Bearbeitungsgeschwindigkeit um 22 % bei gleichzeitiger Reduzierung der Maschinenstunden.

datengetriebene Werkzeugstrategie

Wir behandeln unsere Werkzeuge wie ein System, nicht wie Verbrauchsmaterialien. Unser Werkzeugverschleißverhältnis und die Fähigkeit, unser vorausschauendes Wartungsprogramm optimal zu nutzen, verhindern unerwartete Maschinenstillstände und Oberflächenbeeinträchtigungen. Dokumentiert ist der Wechsel zu einer speziellen Hartmetallsorte für die Aluminiumbearbeitung über einen längeren Zeitraum. Dadurch verlängert sich die Werkzeugstandzeit um 300 % und die Werkzeugkosten verteilen sich auf eine längere Produktionsserie.

Chargenspezifische operative Planung

Die Wirtschaftlichkeit hängt vom Bearbeitungsvolumen ab. Für die Prototypenfertigung wird eine standardisierte Einrichtung verwendet. Bei der Serienfertigung von Drehteilen kommen kundenspezifische Vorrichtungen für jedes Werkzeug zum Einsatz. Durch die Anwendung dieser Einrichtung konnte die Maschinenzykluszeit beim vorherigen Auftrag für Automobilteile um 18 % reduziert und somit Skaleneffekte erzielt werden. Diese Strategie hatten wir in unserem Leitfaden für CNC-Bearbeitungsdienstleistungen festgelegt.

Effektive Kostenkontrolle erfordert die Betrachtung der Fertigung als integriertes System und nicht als isolierte Schritte. Die oben genannten, auf Leistungsdaten basierenden Strategien ermöglichen eine planbare Budgetierung und wettbewerbsfähige Preise für komplexe Bauteile. Dieser Leitfaden für CNC-Bearbeitungsdienstleistungen bietet das notwendige technische Know-how für hochwertige, wettbewerbsintensive Fertigungsszenarien, in denen jede Effizienzsteigerung einen direkten Wettbewerbsvorteil bedeutet.

Wie wird eine hochpräzise Steuerung beim CNC-Fräsen erreicht? Was sind die wichtigsten technischen Parameter?

Der Systemansatz zur Erzielung zuverlässiger Präzision beim CNC-Fräsen im Submikrometerbereich umfasst weit mehr als die Maschinenspezifikation, darunter Prozessstabilität, thermisches Verhalten und Regelungstechnik. Grundlage ist die Entkopplung des kumulativen Fehlers, um kleinste Toleranzen immer wieder zu gewährleisten.

Grundlagen der Regelungstechnik: Maschinen-, Bewegungs- und thermische Stabilität

- Systemintegration: Bei der Systemintegration wird dies durch den Einsatz hochauflösender linearer Skalen sowie moderner CNC-Dreh- und Frässysteme wie Heidenhain erreicht, bei denen ein geschlossenes Regelsystem zum Einsatz kommt, das eine Positionsrückmeldung mit einer Genauigkeit von ±0,005 mm gewährleistet.

- Thermische Fehlerkompensation: Die spezielle Behandlung umfasst die Verwendung eines 20 MPa Hochdruckkühlmittels, wodurch der thermische Ausdehnungsfehler bei der Verarbeitung von Titanlegierungen auf 0,01 mm begrenzt werden kann.

Prozessstabilitätsoptimierung

- Werkzeug- und Werkzeugwegstrategie: Hierbei handelt es sich um eine Methode, bei der spezielle Schneidwerkzeuge, wie z. B. Schneidwerkzeuge mit feinkörnigem Hartmetall und einer AlTiN-Beschichtung , sowie einfachere Schnittwegtechniken, wie z. B. trochoidales und adaptives Schneiden , eingesetzt werden, wodurch die Durchbiegung und das Vibrieren des Schneidwerkzeugs minimiert werden, der Schneidwerkzeug bei geringerer durchschnittlicher Radialkraft vollständig im Eingriff bleibt und eine glattere Oberfläche erzielt wird.

- Fortschrittliche Werkstückspannung: Die speziell entwickelten starren Spannvorrichtungen werden bei der Verbesserung der Härte von Präzisionsteilen und bei der direkten Dämpfung unerwünschter Vibrationen, die die Positionsgenauigkeit dünnwandiger Teile in Luftfahrtkomponenten beeinträchtigen, eingesetzt.

Parameterstrategie für vorhersagbare Ergebnisse

- Schruppphase: In dieser Phase werden Parameter im Zusammenhang mit der optimierten Materialabtragung und der Aufmaßformulierung relevant, ebenso wie die Kraftregelung der Fräser.

- Nachbearbeitungsphase: Hierbei ändert sich die Methode. Um Restspannungen und Werkzeugdruck abzubauen, werden in dieser Phase hohe Spindeldrehzahlen ( z. B. über 12.000 U/min ), geringe Zustellungen ( z. B. 0,1 mm ) und flache Schnitttiefen ( z. B. 0,5 mm ) eingesetzt, um die erforderlichen Maße und die Oberflächengüte bei komplexen Kurven zu erreichen.

Ein solch hoher Grad an Kontrolle über das gesamte Bearbeitungssystem – von der Maschinenrückmeldung über den Temperaturausgleich bis hin zu den tatsächlichen Werkzeugbahnen – ermöglicht eine Genauigkeit im Mikrometerbereich . Die in diesem Dokument beschriebenen Standards wurden anhand realer Daten angewendet und bilden die Grundlage für die Erfolgsmessung hochpräziser Fräsbearbeitungen .

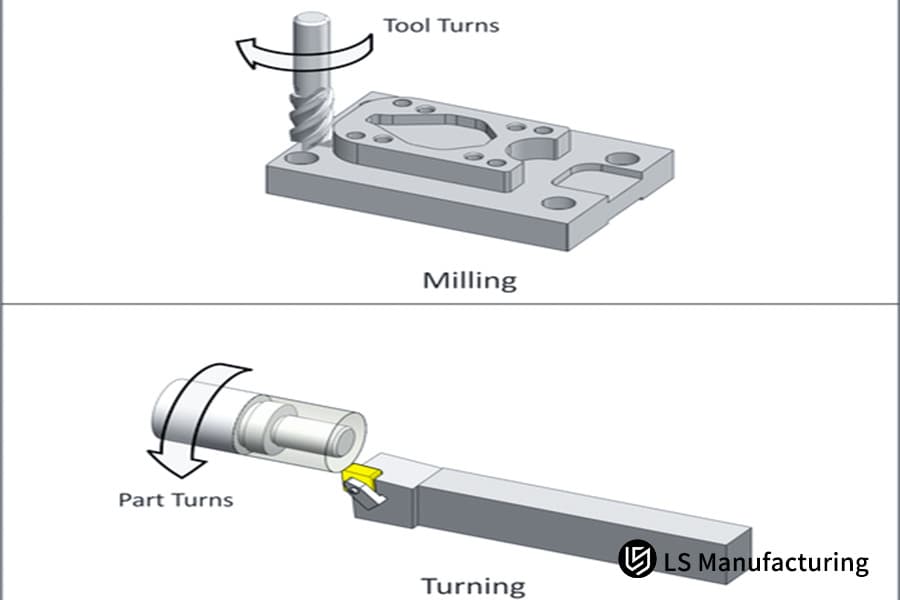

Abbildung 2: Vergleich der Werkzeugrotation beim CNC-Drehen im Vergleich zum Fräsen (LS Manufacturing)

Wie lässt sich die Lieferzeit von CNC-Drehprojekten optimieren?

Die Optimierung von Projektzeitplänen muss so erfolgen, dass der Gesamtprozessablauf und nicht nur der Bearbeitungsprozess priorisiert werden kann. Die Verkürzung der Durchlaufzeiten beim CNC-Drehen ist ein sehr effektives Mittel, um die Marktreaktionsfähigkeit zu erhöhen und die Lagerkosten zu senken. Im Folgenden werden die Möglichkeiten zur Optimierung von Projektzeitplänen erläutert.

Parallelisierte Prozessentwicklung

Wir optimieren die Bauteile hinsichtlich ihrer Herstellbarkeit und planen Prozesse mit minimalen Arbeitsschritten. Beispielsweise können wir bei einer Kreuzbohrung mithilfe von Gegenspindeln und angetriebenen Werkzeugen den Vorgang direkt in der Aufspannung durchführen. Dieser Ansatz sparte in einem kürzlich abgeschlossenen Ritzelprojekt drei Aufspannungen ein und reduzierte die Gesamtdauer des optimierten Drehprozesses von 14 auf 5 Tage .

Dynamische Produktionsplanung und -überwachung

Effizienz hängt mit Transparenz zusammen. Unser intelligentes Planungssystem teilt Ressourcen basierend auf der Maschinen- und Materialverfügbarkeit in Echtzeit zu, nicht nur auf Lieferterminen. Der aktuelle Fortschritt wird direkt im Dashboard angezeigt. Bei der Fertigung von Bauteilen in verschiedenen Varianten ermöglicht dieses System die gleichzeitige Bearbeitung auf zwei Drehmaschinen. Dadurch wird die Maschinenauslastung um 30 % gesteigert und die Lieferzeit um 25 % verkürzt.

Integrierte Lieferkette und Logistik

Materialbeschaffung und Nachbearbeitung sind ebenfalls Teil unseres Systems. Die erforderlichen Lagerbestände für Standardmaterialteile werden geprüft und freigegeben, während Speziallegierungen bis zum Arbeitsbeginn – falls erforderlich – bei einem vorab autorisierten Partner in einem verschlossenen Behälter aufbewahrt werden. Die beiden nachfolgenden Bearbeitungsschritte, das Galvanisieren, beginnen nach Fertigstellung der Chargen. Dank unserer nahtlosen Systemintegration in unsere CNC-Prozesse für das CNC-Drehen und -Fräsen gibt es keine üblichen Bearbeitungszeiten von zwei bis drei Tagen .

In Verbindung mit datengestützter Planung und Integration entlang der Lieferkette bildet die Parallelverarbeitung die Grundlage für einen Kreislauf der gegenseitigen Abhängigkeit, in dem die Durchlaufzeit von einer fixen Schätzung zu einer variablen wird. Dadurch werden vorhersehbare, kurze Lieferzeiten in der wettbewerbsintensiven Präzisionsdrehfertigung mit hohem Wert möglich.

Wie wählt man wissenschaftlich Drehen oder Fräsen anhand der Teilegeometrie aus?

Die Wahl des CNC-Bearbeitungsverfahrens ist eine grundlegende technische Entscheidung mit erheblichem Einfluss auf Kosten und Lieferzeit. Dieses Kapitel stellt einen geometriebasierten Ansatz zur Verfahrensauswahl vor, der alle Anforderungen an eine effektive Verfahrenswahl gemäß den Richtlinien für CNC-Bearbeitungsdienstleistungen erfüllt, um ein Bauteil effizient herzustellen.

| Entscheidungsfaktor | CNC-Drehen bevorzugen | CNC-Fräsen bevorzugen |

| Primärgeometrie | Speziell für Teile mit primärer Rotationssymmetrie - dies können Wellen, Scheiben oder Zylinder sein. | Erforderlich bei prismatischen Teilen, wenn komplexe 3D-Konturen , Taschen oder nicht rotierende, oberflächenbestimmende Elemente vorhanden sind. |

| Merkmalskomplexität | Radiale Merkmale wie Gewinde und Löcher , die eine Mittelachse besitzen. | Ein komplexer Aspekt, der die Aufmerksamkeit auf sich zieht, sind die komplexen Oberflächen, Hinterschneidungen und komplexen Merkmale, die den Unterschied zwischen Dreh- und Fräsbearbeitungen verdeutlichen. |

| Dimensionsskala | Im Allgemeinen sehr effizient für Durchmesser unter 500 mm und stets geeignet für rotierende Bearbeitungsvorgänge mit hohem Durchsatz . | Unempfindlich gegenüber der Drehung der Bauteile und daher geeignet für große und lokale Bereiche auf flachen Teilen und Komponenten. |

| Strukturelle Betrachtung | Bevorzugt beim Drehen von Vollkörpern; bei dünnwandigen Teilen können jedoch spezielle Drehvorgänge erforderlich sein, wenn es dabei zu Rattern kommt. | Eine solche Technik ist besonders vorteilhaft bei der Durchführung von Bearbeitungen dünnwandiger und struktureller Bauteile, da bei Präzisionsfräsanwendungen eine präzise Schnittkraft erforderlich ist. |

Die beste Vorgehensweise wäre, zunächst die primäre Symmetrie zu bewerten, gefolgt von der Bewertung der sekundären Merkmale. Bezüglich der Hybridkomponenten muss der Bedarf an einem kombinierten Prozess in der Multitasking-Maschine ermittelt werden. Nur durch solche effektiven Ansätze wird der ingenieurtechnische Aspekt der Prozessentscheidungen sinnvoll.

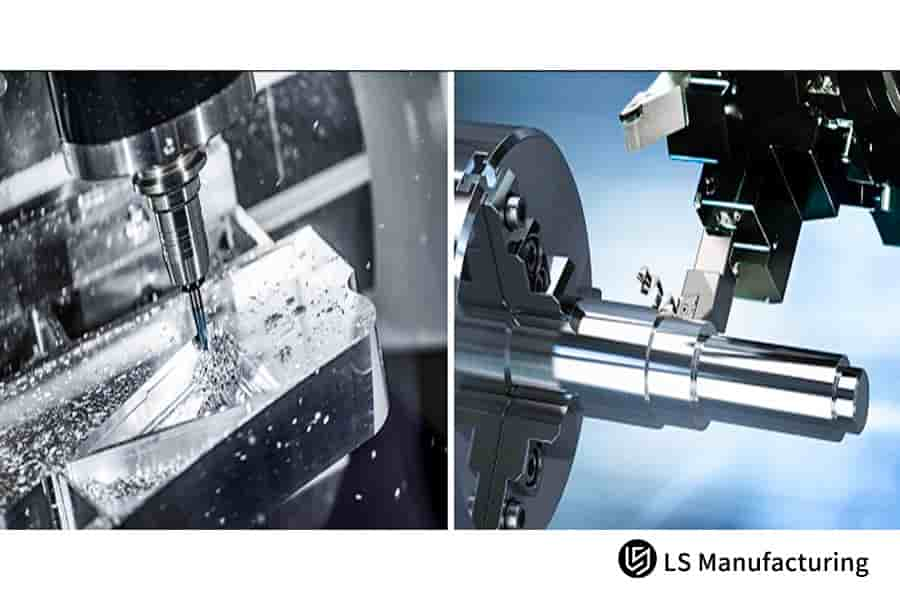

Abbildung 3: Auswahl von Prozessen und Lieferanten für CNC-Fräsen und -Drehen durch LS Manufacturing

Warum besitzt LS Manufacturing einen einzigartigen technologischen Vorteil in der Präzisionsbearbeitung?

Die führende Rolle im Bereich des hochpräzisen Drehens und Fräsens geht über konventionelle Maschinen hinaus und erfordert Expertise in der Optimierung von Prozesstechnologien und der Integration von Steuerungssystemen . LS Manufacturing erreicht seine Überlegenheit durch eine ganzheitliche Methodik, die die Schlüsselfaktoren Maschinenstabilität, Werkzeugsysteme und Messtechnik effektiv angeht und die branchenübliche Leistung in den meisten der folgenden Punkte um über 20 % übertrifft:

Fortschrittliche Prozesssteuerung für unübertroffene Stabilität

Wir haben unsere aktive Dämpfungstechnologie in Bearbeitungszentren und Spindeln integriert, um Vibrationen in Echtzeit zu kompensieren. Interne Tests belegen, dass unser patentierter Regelkreis eine Oberflächengüte von Ra 0,2 µm bei komplexen Flugzeugwerkstoffen ermöglicht, wo herkömmliche Technologien eine Oberflächengüte von Ra 0,8 µm erreichen. Unsere Prozesse verhindern Verformungen. Durch die Modellierung von Wärmemustern in Verbindung mit einer sorgfältig geplanten Kühlung bei bis zu 20 MPa können wir die thermische Stabilität des Werkstücks bei ±0,005 mm über lange Zyklen garantieren. Dies ist ein entscheidender Faktor bei jedem Vergleich von Präzisionsbearbeitungen .

Eigene Werkzeuge & hauseigene Innovation

- Patentierte Werkzeuglösungen: Die im eigenen Haus entwickelten und hergestellten vibrationsgedämpften Werkzeughalter führen zu einer bis zu 40% längeren Standzeit der Werkzeuge bei harten Werkstoffen wie Titan und ermöglichen gleichzeitig aggressive Schnittparameter, ohne die Präzision und die Oberflächengüte zu beeinträchtigen .

- Optimierte Parameterbibliotheken: Hier speichern wir unsere firmeneigenen Schnittdatenbanken, die aus Tausenden von Produktionsdurchgängen erstellt wurden. Die direkte Verwendung optimierter Vorschübe, Schnittgeschwindigkeiten und Schnittwege für Material-Merkmal-Paare minimiert den Zeitaufwand für Ausprobieren.

Integriertes Qualitätssicherungs-Ökosystem

- Messtechnisch gesteuerter Prozess: Die Präzision wird direkt an der Quelle geprüft. In-Prozess-Messungen und die anschließende CMM-Prüfung sind keine abschließenden Kontrollen, sondern integrierte Feedback-Mechanismen. Die Daten dieser Systeme informieren und korrigieren die Bearbeitungsparameter direkt in Echtzeit und schaffen so einen geschlossenen Regelkreis für höchste Genauigkeit.

- Zertifizierte Systemrigorosität: Unser Qualitätsmanagementsystem ist nach ISO 9001:2015 zertifiziert und gewährleistet die Rückverfolgbarkeit und Wiederholbarkeit aller Komponenten von der Zertifizierung der Materialien selbst bis zum Endprüfbericht.

Umfassende technische Partnerschaft

Unser Mehrwert erstreckt sich auch auf die gemeinsame Entwicklung. Wir bieten umfassende Dreh- und Fräslösungen auf Basis einer gründlichen DFM-Analyse . Aufbauend auf dieser gemeinsamen Phase können Probleme wie Werkzeugausnutzung, Durchbiegungsprobleme bei dünnen Wänden oder Toleranzüberschneidungen in der Regel vor Produktionsbeginn gelöst werden, um Kosten und Lieferzeiten für unsere Kunden zu optimieren.

Diese eng miteinander verbundenen Säulen – Prozesssteuerung, firmeneigene Werkzeuge, integrierte Messtechnik und technische Partnerschaft – bilden ein kohärentes System, das vorhersehbare und überlegene Ergebnisse liefert. Tatsächlich bietet dieser Ansatz eine solche technologische Tiefe und Integrität, dass die erfolgreiche Auswahl eines CNC-Dreh- und Fräsmaschinenlieferanten in einer risikoreichen und kritischen Situation ermöglicht wird, in der komplexe Anforderungen in die Fertigung umgesetzt werden.

Welche Schlüsselkriterien sollten bei der Auswahl eines CNC-Bearbeitungslieferanten berücksichtigt werden?

Um über ein einfaches Angebot hinauszugehen und eine umfassendere Bewertung vorzunehmen, muss ein qualifizierter Lieferant ausgewählt werden, der sich durch technisches Know-how, Prozessfähigkeit und Zuverlässigkeit in einer partnerschaftlichen Zusammenarbeit auszeichnet. Die folgende Gliederung strukturiert die Auswahl des Lieferanten für CNC-Dreh- und Fräsarbeiten und trägt auf folgende Weise zum Projekterfolg bei:

Validierung der technischen Fähigkeiten und Prozesse

Prüfen Sie die technische Kompetenz, nicht die Ausrüstungsliste. Analysieren Sie die technischen Prozessdetails ähnlicher, bereits abgeschlossener Projekte, um die erreichten Toleranzen, Oberflächengüten und verarbeiteten Werkstoffe zu ermitteln. Ein kompetenter Lieferant sollte seine umfassenden Dreh- und Fräskompetenzen anhand konkreter Fallstudien und nicht durch allgemeine Aussagen nachweisen können.

Nachweise zum Qualitätsmanagementsystem und zur Prozesskontrolle

Beurteilen Sie, inwieweit das Qualitätsmanagementsystem in das Produktionssystem integriert ist, indem Sie Dokumente wie statistische Prozesskontrollkarten anfordern, die den stabilen Zustand des Prozesses in den letzten Produktionszyklen belegen, und/oder Abnahmeprotokolle (FAIRs), die die Konformitätsstufen auflisten. Dies bestätigt, dass das System Fehler verhindert und nicht nur erkennt – ein Grundpfeiler zuverlässiger Empfehlungen für CNC-Bearbeitungsdienstleistungen .

Reaktionsfähigkeit und kollaborative Problemlösung

Bewerten Sie deren Projektmanagement- und Kommunikationsprozesse. Prüfen Sie im Rahmen der Angebotserstellung, ob die vollständigen Kommentare zur fertigungsgerechten Konstruktionsanalyse (DFM) zur Optimierung Ihres Bauteils bereitgestellt werden. Ein echter Partner engagiert sich von Anfang an technisch und wandelt eine einfache Angebotsanfrage in eine partnerschaftliche technische Diskussion um, um Ihr Projektrisiko zu minimieren und eine langfristige Zusammenarbeit zu gewährleisten. Partnerschaft für Präzisionsdreh- und Fräsarbeiten .

Diese datenbasierte und strukturierte Analyse ist maßgeblich für einen Paradigmenwechsel von Preis zu Wert und Risikofaktoren. Der strategische Einsatz dieser Analysemethoden trägt dazu bei, dass die Auswahl des Lieferanten für CNC-Dreh- und Fräsmaschinen auf Basis von Expertise und einer partnerschaftlichen Zusammenarbeit für komplexe und wertschöpfungsintensive Fertigungsanforderungen erfolgt.

Abbildung 4: Vergleichsdiagramm der CNC-Dreh- und Fräsparameter und Werkzeugwege von LS Manufacturing

LS Manufacturing Aerospace Division: Kundenspezifische Bearbeitung von Kompressorschaufeln aus Titanlegierung

Dieses Projekt hat insbesondere einen wichtigen Präzisionsbearbeitungsauftrag demonstriert, der von LS Manufacturing für einen Kunden aus der Luftfahrtindustrie mit hoher Genauigkeit ausgeführt wurde und unsere Professionalität nicht nur bei der Realisierung hoher Qualität unserer CNC-Dreh- und Fräsdienstleistungen unter Beweis stellte, sondern darüber hinaus auf folgende Weise:

Herausforderung für den Kunden

Eine der führenden Organisationen für Luft- und Raumfahrtentwicklung benötigte 50 Sätze Kompressorschaufeln aus Ti-6Al-4V . Die Einhaltung der Profiltoleranz von ±0,03 mm erwies sich jedoch als schwierig. Konventionelle Präzisionsdreh- und Fräsverfahren führten daher aufgrund von thermischer Spannungsverformung der Werkstücke zu einer Ausschussquote von 35 % . Dies beeinträchtigte den Zeitplan für die Prototypentests, verursachte einen Kostenanstieg von 40 % und führte zu einer Projektverzögerung von sechs Wochen.

LS Fertigungslösung

Wir konzentrieren uns auf ein präzises 5-Achs-Fräsverfahren . Ein mehrstufiger Schrupp- und Schlichtprozess wurde mit speziellen Stirnfräsern mit variabler Steigung durchgeführt. Zum Erfolg trug die Verwendung eines 120-bar-Hochdruckkühlsystems in Verbindung mit sorgfältig gewählten Parametereinstellungen bei: 1500 U/min Spindeldrehzahl und 0,3 mm/Zahn-Vorschub. Diese Kombination minimierte das Problem der Verformung – ein wichtiger Faktor beim Vergleich von Präzisionsbearbeitungen .

Ergebnisse und Wert

Das Projekt wurde in 10 Tagen abgeschlossen, 33 % schneller als die ursprünglich vom Kunden angestrebten 15 Tage. Die Endkontrolle der Bauteile bestätigte eine Profilgenauigkeit von ±0,02 mm, womit die Spezifikationen um 33 % übertroffen wurden. Der optimierte Prozess eliminierte Ausschuss und senkte die Stückkosten des Kunden um 20 % . Diese hohe Zuverlässigkeit beim Hochpräzisionsfräsen beschleunigte den Validierungszyklus des Motors um einen Monat und beweist, dass strategisches Prozess-Engineering die Kosten für CNC-Fräsen und die Markteinführungszeit direkt senkt.

Dieser Fall verdeutlicht unsere systematische Methodik für anspruchsvolle Fertigungsaufgaben. Durch die Integration fortschrittlicher Prozesssimulation, Parameteroptimierung und dynamischer Steuerung setzen wir komplexe Spezifikationen in eine zuverlässige und ertragreiche Produktion um. Unsere umfassende Expertise im CNC-Drehen und Fräsen definiert unseren einzigartigen Mehrwert bei der Fertigung missionskritischer, hochpräziser Luft- und Raumfahrtkomponenten.

Erreichen Sie unübertroffene Präzision und beschleunigen Sie Ihre Zeitplanung mit unseren bewährten Bearbeitungslösungen für die Luft- und Raumfahrt.

Häufig gestellte Fragen

1. Welches Verfahren eignet sich besser für die Massenproduktion: CNC-Drehen oder CNC-Fräsen?

Drehen eignet sich besonders für die kostengünstige Serienfertigung rotationssymmetrischer Teile, während Fräsen für komplexe Teile und Kleinserien bevorzugt wird. LS Manufacturing bietet zudem Kostenkalkulationstools an, die Ihnen bei Ihrer Entscheidung helfen.

2. Wie stellen Sie die Genauigkeit und Stabilität des CNC-Fräsens sicher?

Zur Kalibrierung der Maschine stellt LS Manufacturing durch Optimierung der Schneidausrüstung sicher, dass die Schnittparameter korrekt sind. Hierfür wird der Renishaw-Taster mit einer Genauigkeitsabweichung von < 0,01 mm eingesetzt.

3. Welcher minimale Lochdurchmesser ist beim CNC-Drehen erreichbar?

Je nach verwendetem Werkzeug beträgt der kleinste Durchmesser, der für die Herstellung einer Bohrung bearbeitet werden kann, 0,5 mm. Weitere Informationen zur Eignung werden ebenfalls bereitgestellt. Kenntnisse über den Unterschied zwischen Drehen und Fräsen helfen dabei, das richtige Bearbeitungsverfahren zur Herstellung der Präzisionsbohrung auszuwählen.

4. Was sind die häufigsten Gründe für Lieferverzögerungen? Wie lassen sich diese vermeiden?

Zu den Gründen zählen Geräteausfälle oder fehlerhafte Prozesse; LS Manufacturing gewährleistet eine termingerechte Lieferquote von 98 % durch vorbeugende Wartung und redundante Planung.

5. Wie schützt LS Manufacturing das geistige Eigentum seiner Kunden?

Wir schließen eine Geheimhaltungsvereinbarung ab und implementieren ein verschlüsseltes Datenverwaltungssystem, um die Sicherheit der Konstruktionszeichnungen zu gewährleisten und Datenlecks in unserer Akte auszuschließen. Dies gilt für alle Projekte, die CNC-Drehen, Fräsen oder andere Bearbeitungsverfahren umfassen.

6. Fallen für die Bearbeitung komplexer Teile zusätzliche Kosten an?

LS Manufacturing erstellt Ihnen gerne ein individuelles Angebot, abhängig von der Komplexität des Bauteils. Bei komplexen Teilen kann ein Aufpreis von 10–20 % anfallen. Durch DF- M-Optimierung lassen sich die Kosten jedoch senken. Ein Vergleich zwischen Drehen und Fräsen ermöglicht die Auswahl des kostengünstigeren Verfahrens.

7. Wie kann ich die Verarbeitungskapazitäten eines Lieferanten überprüfen?

Sehen Sie sich die Fallstudien und die Ausrüstungsliste an. LS Manufacturing bietet Vor-Ort-Besuche und die Möglichkeit, Musterbearbeitungsberichte anzufordern, damit Sie die Unterschiede zwischen CNC-Drehen und Fräsen in der Praxis selbst erleben können.

8. Unterstützt LS Manufacturing die kundenspezifische Fertigung in kleinen Serien?

Tatsächlich ja, die Mindestbestellmenge beträgt 1 Stück, und für die Produktion von Kleinserien wird auch eine kostenlose DFM-Analyse angeboten.

Zusammenfassung

Der obige Artikel schließt mit einer detaillierten Analyse der Unterschiede zwischen CNC-Drehen und CNC-Fräsen hinsichtlich Kosten, Präzision und Lieferzeit ab. Anhand der Informationen von LS Manufacturing konnte gezeigt werden, dass die Anwendung wissenschaftlicher Erkenntnisse im Bereich der Bearbeitungsdienstleistungen die Effizienz bei der Projektabwicklung steigert. Stehen Sie vor einer Herausforderung oder einem Dilemma? Dann ist LS Manufacturing Ihr kompetenter Ansprechpartner und Lösungsanbieter.

Handeln Sie jetzt! Klicken Sie auf „ Kostenloses Angebot anfordern “ oder laden Sie Ihre Zeichnungen hoch, um eine individuelle Expertenberatung von LS Manufacturing zu erhalten. Wir unterstützen Sie dabei, Ihren Bearbeitungsplan zu optimieren, Lieferzeiten zu verkürzen und Kosten zu senken. Interessierte Kunden können direkt einen Vor-Ort-Termin vereinbaren, um sich von unserer Expertise zu überzeugen.

Sichern Sie sich noch heute Ihren individuellen Optimierungsbericht für CNC-Dreh- und Fräsprozesse! Unsere Experten finden den besten Weg für Sie, senken Ihre Kosten und beschleunigen die Lieferzeiten.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .