Die Fertigung kundenspezifischer CNC-Drehteile ist häufig mit einigen anhaltenden Problemen verbunden, wie z. B. Oberflächenrauheiten von über Ra 1,6 μm , Maßabweichungen von mehr als ±0,02 mm, Werkzeugverschleiß, der zu erheblich steigenden Stückkosten führt, oder mangelnde Reproduzierbarkeit in der Serienproduktion. Diese Probleme sind auf die traditionelle Fertigungsweise zurückzuführen; wir verfügen jedoch über effektive Lösungen, um diese Herausforderungen hinsichtlich Präzision, Oberflächengüte und Serienfertigung zu bewältigen.

Aufbauend auf unserer 15-jährigen Erfahrung bei LS Manufacturing mit 286 abgeschlossenen Werkzeugtests und 73 erfolgreichen Projekten wenden wir beim Drehen einen wissenschaftlichen Ansatz an. Daher können wir bestätigen, dass wir eine Präzision innerhalb einer Toleranz von ±0,005 mm , eine Oberflächenrauheit (Ra = 0,4 μm) und eine relative Effizienzsteigerung von 40 % erreichen.

Kundenspezifische CNC-Drehteile: Kurzanleitung

| Abschnitt | Kerninhalt in einem Satz |

| Wichtigste Herausforderungen | Die Hersteller haben mit mangelhafter Oberflächengüte , Maßungenauigkeiten, hohen Werkzeugkosten und uneinheitlicher Chargenqualität zu kämpfen. |

| Grundursache | Dies geschieht aufgrund des unsystematischen Vorgehens bei der Werkzeugauswahl und der Optimierung des CNC-Drehprozesses . |

| Unsere Lösung | Unsere Lösung wurde mithilfe eines bewährten Ansatzes entwickelt, der auf 15 Jahren Daten aus Fallstudien basiert. |

| Aktionsplan | Wir berücksichtigen die Geometrie der Werkzeuge, den Bearbeitungsprozess und die Bearbeitungsreihenfolge. |

| Zielerreichung | Dies ermöglicht eine Präzision im Bereich von ±0,005 mm , eine Oberflächengüte von Ra0,4µm und eine Produktivitätssteigerung von 40 % . |

Wir gehen Ihre grundlegendsten Herausforderungen direkt an: die Verbesserung Ihrer Toleranzgenauigkeit und gleichzeitig die Erzielung optimierter Oberflächenqualitäten. Dies wird durch die gleichzeitige Senkung der Stückkosten und die Verlängerung der Werkzeugstandzeit ermöglicht. Unsere Lösung zielt darauf ab, Ihre aktuellen finanziellen und materiellen Verluste aufgrund von Ineffizienzen bei der Einhaltung Ihrer Toleranzvorgaben zu minimieren.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Im Internet finden sich unzählige Seiten mit Informationen zum CNC-Drehen, doch der Schlüssel zum Verständnis liegt in der praktischen Anwendung in der Werkstattarbeit – hinsichtlich Abmessungen, Werkzeugstandzeit und Oberflächengüte. Jede der in diesem Handbuch vorgestellten Lösungen hat sich im Labor mit Werkzeugen bewährt , ganz zu schweigen von den unzähligen Produktionsaufträgen.

Unsere Komponenten erfüllen kritische Aufgaben, und ein Ausfall hätte sehr hohe Kosten zur Folge. Materialspezifikationen, wie beispielsweise die der Aluminium Association (AAC) und der Metal Powder Industry Federation (MPIF) , gewährleisten von Anfang an eine hohe Prozesssicherheit. Die Anwendung dieses Prinzips auf alle Komponenten – von Medizingeräten bis hin zu Luft- und Raumfahrtkomponenten – ist der Schlüssel zu ihrer Zuverlässigkeit.

Wir bieten Ihnen die entscheidenden Erkenntnisse, um die Lücke zwischen Erwartung und Realität zu schließen. Dazu gehören die exakten Geometrien der Werkzeuge, die Parameter des Schneidprozesses und die Bearbeitungsreihenfolge, die eine Präzision von ±0,005 mm , eine Effizienzsteigerung von 40 % und praktisches Fachwissen gewährleisten, wodurch Sie die Effektivität Ihrer internen Fertigung von kundenspezifischen Drehteilen optimieren können.

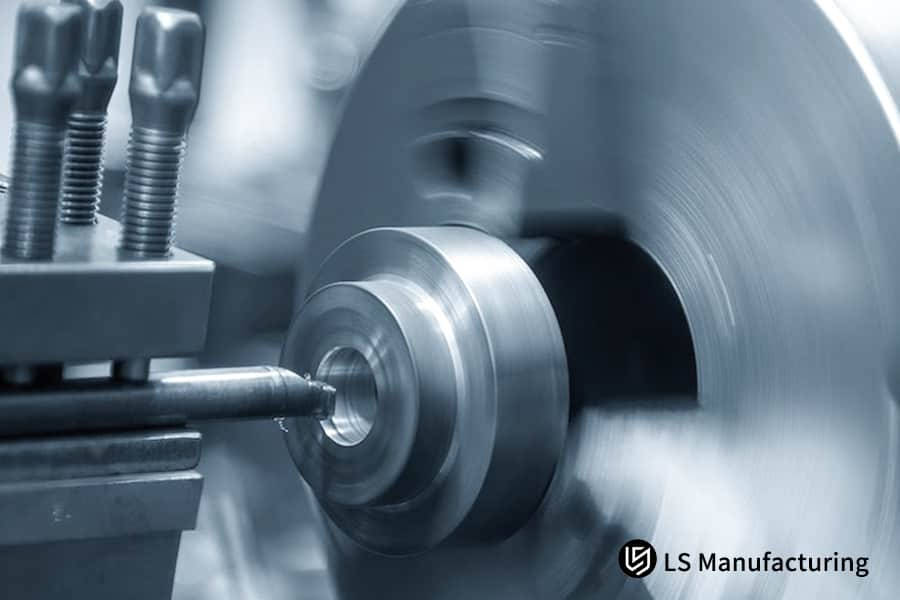

Abbildung 1: Das bearbeitete Teil rotiert auf einer hochpräzisen CNC-Drehmaschine von LS Manufacturing.

Wie kann beim Präzisions-CNC-Drehen durch Werkzeugoptimierung eine Genauigkeit von ±0,005 mm erreicht werden?

Die Einhaltung stabiler Toleranzen im Mikrometerbereich stellt eine Herausforderung für jedes Unternehmen dar, das hochpräzise CNC-Drehbearbeitungen anbietet. Entscheidend ist nicht das Werkzeug selbst, sondern ein System, das Fehler minimiert. Unsere Strategie für präzises CNC-Drehen umfasst Folgendes:

Zertifizierte Werkzeugvoreinstellung für eine zuverlässige Ausgangsbasis

Die Beseitigung anfänglicher Unsicherheiten wird durch die Offline-Qualifizierung aller Werkzeuge an Präzisionsvoreinstellgeräten erreicht. Dadurch wird sichergestellt, dass der Schnittpunkt vor der Werkzeuginstallation stets exakt definiert ist und jeder Bearbeitungsvorgang vom bekannten, präzisen Punkt aus gemessen wird. Dieser Aspekt ist bei den Präzisionsvoreinstellgeräten von entscheidender Bedeutung, da so eine Wiederholgenauigkeit von <0,01 mm in Bezug auf den Lieferanten der Präzisionsdrehteile gewährleistet werden kann.

Aktive Minderung der thermischen Verschiebung

Um das Problem der Schwankungen der Losgröße zu lösen, werden thermisch kompensierende Werkzeughalter eingesetzt. Diese Werkzeughalter versuchen aktiv, die durch die beim Schneiden entstehende Wärmeausdehnung zu minimieren und einen Wert von ≤ 0,003 mm zu gewährleisten.

Regelung mit In-Prozess-Messung

Dies wird durch den Einsatz von Messtastern in der Maschine erreicht, wodurch ein geschlossener Regelkreis entsteht. Nach Abschluss der Bearbeitung eines Präzisionsmerkmals überprüft der Messtaster dessen Genauigkeit. Anschließend werden Mikrokorrekturen am Werkzeugversatz aufgrund von Materialabweichungen vorgenommen.

Validierte Ergebnisse mit statistischen Prozessdaten

Das Unternehmen wendet statistische Prozesskontrolle an, um seine eigene Leistung zu bewerten. In einem der beschriebenen Fälle, der die Massenproduktion von Edelstahlwellen betrifft, beträgt die Toleranzgrenze für den Wellendurchmesser ±0,005 mm , während der Rundheitswert ≤ 0,003 mm beträgt und der Cpk-Wert deutlich über 1,67 liegt.

Diese Analyse gewährleistet, dass der in dieser Umgebung durchgeführte Präzisionsdrehprozess korrektiv ist. Wir bieten Bearbeitung an, vor allem aber präzise und genaue Bearbeitungsergebnisse, die alle notwendigen Korrekturen beinhalten. Daher ist es nicht verwunderlich, dass die Wiederholgenauigkeit im Präzisionsdrehprozess höchsten Ansprüchen genügt.

Leitfaden für CNC-Drehwerkzeuge: Auswahl von Wendeschneidplatten anhand der Materialeigenschaften

Die falsche Auswahl von CNC-Schneidwerkzeugen kann zu beschleunigtem Werkzeugverschleiß, beschädigter Oberflächengüte und höheren Kosten führen. Daher ist die richtige Werkzeugauswahl entscheidend. Dieses Toolkit, das nach 158 Versuchen entwickelt wurde, bietet Empfehlungen zur Verlängerung der Werkzeugstandzeit, Verbesserung der Oberflächengüte und Senkung der Produktionskosten beim CNC-Drehen . Die optimalen Ergebnisse werden für die Werkzeugauswahl herangezogen.

| Werkstückmaterial | Empfohlene Insert- und Tastenfunktionen | Optimierte Schnittgeschwindigkeit (Vc) | Hauptnutzen und Ergebnis |

| Edelstahl | GC1025 mit Spanbrechergeometrie | 180 - 220 m/min | Verhindert Kaltverfestigung und zähe Späne, gewährleistet stabile Oberflächen und eine 2-3-mal längere Werkzeugstandzeit . |

| Aluminiumlegierungen | PCD (Polykristalliner Diamant) beschichtete Hartmetalleinsätze | 400 - 600 m/min | Verhindert Materialanhaftung (BUE), sorgt für eine überlegene Oberflächengüte und ermöglicht die Bearbeitung mit sehr hoher Geschwindigkeit . |

| Hitzebeständige Legierungen | SiAlON-Keramik- oder whiskerverstärkte Keramikeinsätze | 150 - 350 m/min | Hält extremer Hitze in der Schnittzone stand und ermöglicht so die produktive Bearbeitung von zähen Superlegierungen. |

Die Auswahl der richtigen CNC-Drehwerkzeuge erfolgt durch die Analyse materialspezifischer Herausforderungen wie Haftung, Wärmeentwicklung und Kaltverfestigung. Dieses in der Produktion bewährte Entscheidungsmodell wandelt die Auswahl von CNC-Drehwerkzeugen von einem Versuch-und-Irrtum-Verfahren in eine präzise, vorausschauende Methode um. Durch den Einsatz dieser validierten Werkzeugkombinationen lassen sich Produktivität und Teilequalität bei anspruchsvollen Präzisionsdrehanwendungen direkt steigern.

Wie lassen sich die Kosten für kundenspezifisches CNC-Drehen durch Prozessoptimierung um 35 % senken?

Selbst bei einer bloßen Umstellung auf günstigere Verbrauchsmaterialien oder einer Erhöhung der Vorschubgeschwindigkeit ist mit hoher Wahrscheinlichkeit eine Qualitätsminderung zu erwarten. Kosteneffizienz beim CNC-Drehen ist nur durch eine umfassende Wertanalyse möglich, die die Optimierung der gesamten Prozesskette sicherstellt. Im vorliegenden Kontext, bezogen auf kundenspezifische CNC-Drehteile , lassen sich durch drei miteinander verbundene Hebel durchschnittliche Einsparungen von 35 % bei einer durchschnittlichen Qualität von 99,5 % erzielen:

Verlängerung der Werkzeuglebensdauer durch datengestütztes Verschleißmanagement

Wir haben ein Programm zur Standzeitoptimierung unserer Schneidkanten entwickelt, das auf der jeweiligen Verschleißkurve für jeden Materialtyp basiert. Durch den proaktiven Austausch der Wendeschneidplatten zum optimalen Zeitpunkt – weder zu früh noch zu spät – können wir die Standzeit unserer Schneidkanten maximieren und so die Werkzeuglebensdauer durch reduzierte Ausfallzeiten um 40 % verlängern.

Optimierung der Schnittparameter zur Reduzierung der Zykluszeit

Unsere Verfahrenstechniker führen gezielte Versuche durch, um die optimale Kombination der Bearbeitungsparameter (Drehzahl, Vorschub, Schnitttiefe) material- und merkmalspezifisch zu ermitteln. Diese wissenschaftlich fundierte Optimierung, anstatt generische Werte aus Handbüchern zu verwenden, trägt im Durchschnitt zu einer Reduzierung der Bearbeitungszeiten um 30 % bei. Dies steigert die Produktivität und die Maschinenstundenproduktivität, ohne Kompromisse bei Oberflächengüte und Werkzeugstandzeit einzugehen.

Konsolidierung von Betriebsabläufen mit fortschrittlichen Multifunktionswerkzeugen

Wir verwenden und entwickeln spezielle und standardmäßige Mehrzweck-Werkzeughalter. Diese CNC-Drehwerkzeuge ermöglichen die Durchführung mehrerer Bearbeitungsvorgänge (Drehen, Einstechen, Gewindeschneiden usw.) in einer Aufspannung und einem Werkzeugweg. Dadurch werden Nebenzeiten deutlich reduziert, Fehlerquellen minimiert und die Gesamtanlageneffektivität (OEE) komplexer Bauteile erhöht.

Implementierung einer ganzheitlichen Wertstromanalyse

Es beschränkt sich nicht nur auf die Maschine selbst. Wir analysieren die gesamte Wertschöpfungskette von der Rohmaterialbeschaffung bis zur Nachbearbeitung, um wertlose Schritte zu identifizieren und umgehend zu eliminieren. So stellen wir sicher, dass die durch das CNC-Drehen erzielten Einsparungen nicht durch Mehrkosten an anderer Stelle kompensiert werden und somit die Gesamtkostenreduzierung gewährleistet ist.

Der hier angewandte strukturierte methodische Ansatz belegt, dass die Grundlage für wesentliche Kostensenkungen bei CNC-Drehdienstleistungen in einer intelligenten Prozessgestaltung und nicht in Kosteneinsparungen liegt. Dies führt zu geringeren Stückkosten bei der Fertigung kundenspezifischer CNC-Drehteile . Erreicht wird dies durch eine längere Anlagenlebensdauer, schnellere Durchlaufzeiten und die Vermeidung von Ausschuss durch integrierte, datenbasierte Entwicklung , die Qualität und Zuverlässigkeit verbessert, anstatt sie zu beeinträchtigen.

Abbildung 2: Ein Werkzeug auf einer Drehmaschine fertigt präzise Außengewinde von LS Manufacturing.

Wie können effiziente CNC-Drehdienstleistungen Bearbeitungsgeschwindigkeit und Oberflächenqualität in Einklang bringen?

Die Herausforderung bei der erfolgreichen Durchführung von CNC-Dreharbeiten mit hoher Geschwindigkeit liegt in den Grenzen der Massenproduktion bei gleichzeitig hoher Oberflächengüte. Dies bedeutet, dass die Optimierung entweder der Produktionsgeschwindigkeit oder der Oberflächenqualität zwangsläufig Kompromisse beim jeweils anderen Aspekt mit sich bringt. Unser Ansatz zur Bewältigung dieser Herausforderung basiert auf mehreren Schritten zur Optimierung der Bearbeitungsschritte, um die Schruppbearbeitung zu trennen:

Strategische Stufentrennung

- Schruppen für maximale Effizienz: Wir bieten deutlich höhere Abtragsraten (MRR) beim CNC-Drehen , tiefere Schnitte und optimale Vorschubgeschwindigkeiten , die ausschließlich auf Geschwindigkeit basieren, um die nahezu endgültige Form in kürzester Zeit zu extrahieren.

- Endbearbeitung für garantierte Qualität: Anschließend wird ein vielseitiges, präzise abgestimmtes und spezielles Parameter-Endbearbeitungsverfahren angewendet, um die gewünschte Oberflächenintegrität und Präzision zu erreichen.

Präzisionsbearbeitungsprotokoll

- Optimierte Parameter: Die Spindeldrehzahl wird auf einem höheren Wert ( ca. 250 mm pro Minute ) gehalten, und die Schnitttiefe wird auf ein Minimum ( bis zu 0,1 mm ) beschränkt, um die Schnittkraft und die Wärmeentwicklung beim Schneiden zu reduzieren.

- Werkzeugweg- und Eingriffskontrolle: Der Werkzeugweg muss einen kontinuierlichen Eingriff aufweisen. Dieser Eingriff ist für die Oberflächengüte erforderlich. Dadurch wird sichergestellt, dass der Wert unter Ra 0,8 µm liegt. Dieser Wert ist für das Präzisions-CNC-Drehen notwendig.

Optimierte Schruppstrategie

- Ausgewogene Aggressivität: Im Gegensatz zu aggressiven Strategien, bei denen die höchstmöglichen Schnittgeschwindigkeiten im Vordergrund stehen, wird hier ein ausgewogenes Verhältnis zwischen Schnittgeschwindigkeiten, beispielsweise 150 m/min , und einer erhöhten Schnitttiefe, beispielsweise 2,0 mm , angestrebt.

- Fokus der Spanabfuhr: Die Auswahl dieser Variablen zielt darauf ab, einen ordnungsgemäßen Spanabtrag in der aktuellen Zone und bei höheren MRR-Werten zu erreichen.

Prozessbegleitende Überwachung zur Sicherstellung der Konsistenz

- Echtzeit-Anpassung: Echtzeit-Anpassungen werden durch Sensordaten, beispielsweise von Schallemissionssensoren, bei der Anomalieerkennung, etwa beim Auftreten von Werkzeugverschleiß oder Rattern, während langer Produktionsläufe erreicht . Das System passt dann die Vorschubgeschwindigkeit innerhalb des vorgegebenen Bereichs an.

- Proaktive Qualitätssicherung : Diese Art von Feedbackschleife verhindert Fehler, noch bevor sie auftreten können. Dadurch werden Effizienzsteigerungen von 40 % erzielt, ohne dass Produkte aussortiert werden müssen.

Bei der Optimierung von Trennung und Bearbeitung gehen wir äußerst methodisch und datenorientiert vor. Unsere CNC-Drehdienstleistungen zeichnen sich durch hohe Geschwindigkeit und die von uns garantierte Oberflächengüte aus. Wir legen Wert auf eine präzise und wiederholgenaue Fertigung der CNC-Drehteile gemäß den vorgegebenen Spezifikationen.

Wie beeinflussen die geometrischen Parameter von CNC-Drehwerkzeugen die Bearbeitungsleistung?

Bei der Auswahl geeigneter CNC-Schneidwerkzeuge werden neben der Materialqualität oft andere Variablen außer Acht gelassen. Die Geometrie der Schneide hat jedoch maßgeblichen Einfluss auf Kräfte, Werkzeugstandzeit und Oberflächengüte. Dieser Leitfaden, basierend auf orthogonalen Testdaten, liefert praktische Parameter zur Optimierung dieser kritischen Faktoren für optimale CNC-Drehbearbeitungen .

| Geometrischer Parameter | Optimierter Bereich & Primärfunktion | Wichtigster Einfluss auf die Bearbeitungsleistung |

| Neigungswinkel (γ) | 6° bis 8°: bietet ein optimales Gleichgewicht zwischen Schärfe für reduzierte Schnittkraft und ausreichender Schneidenfestigkeit. | Darüber hinaus werden der Stromverbrauch und die Wärmeentwicklung reduziert, was direkt zu einer Steigerung der Werkzeugstandzeit um mehr als 50 % beiträgt und die Oberflächengüte verbessert. |

| Freiwinkel (α) | 8° bis 10°: Verringerung der Reibung zwischen der Werkzeugflanke und der frisch bearbeiteten Werkstückoberfläche. | Die geforderte Maßgenauigkeit erfordert die Sicherstellung der Oberflächenintegrität des Werkstücks, da es neben der durch Reibung bedingten Wärmeentwicklung auch zu Reibung am Werkstück kommen kann. |

| Schneidkantenneigung (λs) | -3° bis -5°: Sorgt für einen gleichmäßigen Spanabfluss von der bearbeiteten Oberfläche weg , unterstützt die Werkzeugspitze und kann dadurch die Spanabfuhr erheblich verbessern. | Schützt die Schneide optimal und erhöht die Stabilität durch vorhersehbarere Zuverlässigkeit bei der Auswahl von CNC-Drehwerkzeugen . |

Durch die Optimierung dieser Grundwinkel lassen sich universelle CNC-Drehwerkzeuge in Spezialwerkzeuge umwandeln. Nutzen Sie diese geometrischen Grundprinzipien, um Ihre anspruchsvollsten Anwendungen zu optimieren und die Produktivität, Qualität und Wirtschaftlichkeit Ihrer Werkzeuge mit längerer Standzeit und weniger Ausschuss zu steigern.

Abbildung 3; Ein rosafarbenes zylindrisches Teil wird von LS Manufacturing auf einer Drehmaschine bearbeitet.

Wie lassen sich die technische Stärke und die Bearbeitungsfähigkeiten eines CNC-Drehmaschinenlieferanten beurteilen?

Neben der reinen Anforderungserfüllung erfordert die Suche nach einem kompetenten Lieferanten von Präzisionsdrehteilen die Prüfung der tatsächlichen Fähigkeiten, untermauert durch ein Verfahren zur Sicherstellung von Konsistenz, zum Umgang mit Komplexität und zur Kontrolle von Variablen. So lässt sich ein Unternehmen für CNC-Drehdienstleistungen bewerten:

Validierte Prozesssteuerung für Chargenkonsistenz

Dies wird durch statistische Prozesskontrolle (SPC) und die Echtzeitüberwachung kritischer Abmessungen erreicht. Diese Kontrolle gewährleistet unsere Fähigkeit zu proaktiven Anpassungen, bevor ein Prozess die Spezifikationen überschreitet, und ermöglicht uns, eine sehr hohe Erstausbeute und folglich eine Qualitätsstabilität von 99,3 % bei unserer CNC-Drehfertigung in großen Stückzahlen zu erzielen.

Technisches Arsenal für die Fertigung komplexer Bauteile

Neben konventionellen Drehmaschinen nutzt unser Unternehmen CNC-Drehbearbeitungsdienstleistungen, darunter Dreh-Fräsmaschinen und angetriebene Werkzeuge mit Mehrachsenfähigkeit. Mit diesem Ansatz lassen sich komplexe Teile in einer einzigen Aufspannung fertigen. Dies vermeidet Fehler und gewährleistet die Einhaltung kritischer Bezugspunkte, die für die Fertigung komplexer kundenspezifischer CNC-Drehteile unerlässlich sind.

Datengestütztes Werkzeugmanagement zur Kosten- und Qualitätsoptimierung

Darüber hinaus verwenden wir ein digitales Werkzeugstandzeit- und Voreinstellungssystem. Im Werkzeugstandzeit-System werden der Materialabtrag und die Werkzeugstandzeitkurve berücksichtigt. Auch hier gilt: Für jedes Werkzeug ist zum Zeitpunkt der Installation ein zertifizierter Offset erforderlich.

Bewerten Sie einen Partner anhand seiner dokumentierten Systeme, um Wiederholgenauigkeit, technische Flexibilität und variable Steuerung sicherzustellen. Wir bieten dies durch integrierte statistische Prozesskontrolle (SPC), fortschrittliches Mehrachsen-CNC-Drehen und wissenschaftliches Werkzeugmanagement – Sicherheit, die die verifizierte Konsistenz und Leistungsfähigkeit gewährleistet, die Ihre anspruchsvollsten Projekte erfordern.

Welche Qualitätsmängel treten häufig beim Präzisionsdrehen auf und welche Gegenmaßnahmen sind erforderlich?

Präzisions-CNC-Drehen bedeutet fehlerfreie und gleichbleibende Ergebnisse. Durch unsere systematische Präventionsmethodik, die gezielt auf diese spezifischen Fehlerarten abzielt, beseitigen wir proaktiv die Hauptursachen von Rattern, ungleichmäßigen Oberflächen und Graten, die üblicherweise eine Ausschussquote von 3 % verursachen, und reduzieren die Fehlerquote auf 0,3 % .

Beseitigung von Vibrationen und Sicherstellung der Oberflächenintegrität

- Methode zur Schwingungsdämpfung: Dämpfung von Resonanzschwingungen durch Variation der Spindeldrehzahlen, um die Eigenfrequenz des Systems zu vermeiden, und durch Verwendung von Werkzeugen mit spezifischer Geometrie.

- Erzieltes Qualitätsergebnis: Erzielung von Oberflächenrauheiten unterhalb von Ra0,4µm .

- Auswirkungen auf die Produktion: Die Hauptursache für Teileausschuss bei hochwertigen CNC-Drehdienstleistungen wird direkt beseitigt.

Gleichmäßige Oberflächengüte durch konstante Oberflächengeschwindigkeit

- Prozesssteuerung: Halten Sie die Schnittgeschwindigkeit (Vc) während des Konturschneidens und der Durchmesseränderungen konstant, um eine gleichmäßige Spanbelastung und eine konstante Temperatur zu gewährleisten.

- Qualitätsziel: Eine gleichmäßige Oberflächenbeschaffenheit des Materials erzielen und dadurch den bei der konventionellen Bearbeitung auftretenden Sternenhimmel-Effekt eliminieren.

Minimierung der Gratbildung durch Kantenbearbeitung und Strategie

- Strategie zur Werkzeugauswahl: Wir vermeiden Gratbildung durch eine strategische Auswahl von CNC-Drehwerkzeugen und wählen Einsätze mit geschliffenen oder speziell angepassten Schneidkantenpräparationen.

- Optimierung des Bearbeitungsprozesses: Die Bearbeitungsbedingungen, wie z. B. die Variation der Vorschubgeschwindigkeit an den Austrittsecken, sollten optimiert werden, um Materialausrisse während des Entgratungsprozesses zu vermeiden.

Unser Ansatz beseitigt Fehler, indem er sie an der Wurzel packt – durch gezielte Parametersteuerung, Werkzeugwegoptimierung oder wissenschaftliches Werkzeugmanagement. So kann das Präzisionsdrehen von der Fehlerkorrektur per Inspektion zu einem kontrollierten Prozess übergehen, der die für komplexe Bauteile erforderliche Erstausbeute hinsichtlich der Qualität sicherstellt.

Abbildung 4: Glänzende Metallspäne werden von einer rotierenden Präzisionsdrehmaschine der Firma LS Manufacturing ausgeworfen.

Wichtigste Kostenfaktoren und Optimierungsstrategien für Online-Angebote für CNC-Drehen?

Unser Online-System zur Angebotserstellung für CNC-Dreharbeiten löst das bisherige Problem der unvorhersehbaren Angebote aus der Fertigungsindustrie. Dank unserer Datenanalyse erstellen wir für unsere Kunden Angebote mit einer Genauigkeit von ±5 % .

Kostenberechnung und Transparenz in Echtzeit:

Unsere Algorithmen liefern sofortigen Einblick in alle Kostenarten.

- Materialkostenanalyse: Wir bieten eine realitätsnahe Segmentierung von 35-50% durch die Verwendung von Echtzeit-Marktinformationen.

- Optimierung der Bearbeitungszeit: Hierbei wurde eine Optimierung der Werkzeugbewegungsprozesse erreicht, um 25-40% der zeitbezogenen Faktoren zu lösen und so die Kosteneffizienz der CNC-Drehprozesse zu optimieren.

- Überwachung des Werkzeugverbrauchs: Die Nutzungsaktivität wird von Sensoren erfasst, um den Werkzeugverbrauch innerhalb eines Bereichs von 10-20% zu kontrollieren.

- Schätzungen zur Nachbearbeitung: Die Computerberechnungen für die Endbearbeitung werden maximal 5-10 % betragen.

Genauigkeitssicherung durch fortschrittliche Modellierung

Unsere Systeme sind vertrauenswürdig, da wir über wirksame Mechanismen zur Fehlerkorrektur verfügen.

- Dynamische Kalibrierung: Kontinuierlich aktualisierte Modelle verfeinern Angebote auf Basis von Produktionsrückmeldungen und halten Abweichungen innerhalb von ±5% .

- Parametervalidierung: Hier werden die Eingabeparameter validiert, wodurch Fehler beseitigt und somit die Genauigkeit des Angebots für das Präzisions-CNC-Drehen verbessert wird.

Optimierungsstrategien für gesteigerte Effizienz

Durch das Wissen werden unsere Ausgaben reduziert.

- Prozessempfehlungen: Es müssen Empfehlungen hinsichtlich Prozessänderungen gegeben werden, um Material- und Bearbeitungsprozesse zu vermeiden .

- Ressourcenplanung: Intelligente Planung maximiert die Maschinenauslastung und senkt den Gemeinkostenaufwand bei CNC-Drehdienstleistungen .

- Werkzeuglebensdauermanagement: Vorausschauende Warnmeldungen verlängern die Lebensdauer der Werkzeuge und senken so die Ersatzkosten.

Kundenorientierte Angebotserstellung und Unterstützung

Wir konzentrieren uns auf ein reibungsloses Nutzererlebnis für schnelle Ergebnisse.

- Sofortige Angebotserstellung: Parameter für die Erstellung eines umfassenden Angebots für CNC-Drehen in Sekundenschnelle.

- Anpassbare Optionen: Die angebotenen Dienstleistungen bieten anpassbare Optionen und ermöglichen so flexible CNC-Drehlösungen .

- Transparenzberichte: Detaillierte Kostenaufschlüsselungen werden bereitgestellt, um das Vertrauen zu stärken.

Dieser Bericht verdeutlicht unsere Expertise in der Erstellung präziser Angebote für CNC-Dreharbeiten durch Echtzeit-Datenintegration. Wir begegnen der Kostenunsicherheit mit der Optimierung unserer Prozesse und positionieren LS Manufacturing damit als Marktführer für effiziente CNC-Drehdienstleistungen . Unsere Strategie fördert effektive Pläne für höchste Kosteneffizienz beim CNC-Drehen .

LS Manufacturing Automobilindustrie: Präzisionsdrehprojekt für Triebwerksturbinenwellen

Ein großer Automobilhersteller stieß bei der Produktion von Turboladerwellen auf kritische Engpässe, da herkömmliche Bearbeitungsverfahren die strengen Leistungsanforderungen nicht erfüllten. Unser Unternehmen löste dieses Problem mit unseren Präzisions-CNC-Drehdienstleistungen . Hier erfahren Sie, warum und wie es dazu kam:

Herausforderung für den Kunden

Der Kunde hatte Schwierigkeiten, Turbowellen aus Edelstahl ( Φ25h6 ) spezifikationsgerecht zu bearbeiten. Herkömmliche Verfahren führten zu übermäßigen Durchmesserabweichungen ( ±0,015 mm ) und einer unzureichenden Oberflächengüte ( Ra 3,2 µm ), was eine hohe Ausschussquote und eine Erstausbeute von lediglich 85 % zur Folge hatte. Dies beeinträchtigte die Effizienz der Montagelinie erheblich und erhöhte die Stückkosten, wodurch die Projektzeitpläne für die neue Motorenplattform gefährdet wurden und eine zuverlässige Drehlösung erforderlich war.

LS Fertigungslösung

Wir haben erfolgreich ein schnelles und präzises Drehverfahren mit modernen Werkzeugen angewendet. Das Verfahren basierte auf dem Einsatz einer PCBN- Wendeschneidplatte mit präzise gefertigtem 0,4-mm- Spitzenradius bei minimaler Schmierung. Die konstante Schnittgeschwindigkeit von 280 m/min gewährleistete eine gleichmäßige Schnittdynamik und minimale Wärmeverformung. Dadurch wurde das Hauptproblem der Maß- und Integritätsabweichungen des ursprünglich vom Kunden angewandten Verfahrens gelöst.

Ergebnisse und Wert

Dank der hohen Effektivität des entwickelten und implementierten Prozesses wurden hervorragende Ergebnisse erzielt: Die CNC-Drehdurchmessertoleranz lag bei ±0,005 mm , die Rundheit bei 0,003 mm und die Oberflächengüte bei Ra 0,8 µm . Besonders hervorzuheben ist die deutliche Steigerung der Erstausbeute auf 99,7 % , wodurch der Kunde die Montageeffizienz um 30 % steigern und jährlich über 500.000 Yen an Qualitätskosten einsparen konnte .

Dieses Projekt präsentiert insbesondere unseren Ansatz zur Implementierung von Prozessinnovationen und zur Überwindung von Engpässen im Fertigungsprozess sowie konkrete, faktenbasierte Innovationslösungen zur Bewältigung kritischer Herausforderungen. Weit über unser Know-how im Bereich der Zerspanung hinaus bieten wir dem Kunden einen Mehrwert hinsichtlich Leistungsqualität und Wirtschaftlichkeit bei sicherheitskritischen Automobilkomponenten.

Stehen Sie vor Herausforderungen in der Präzisionsbearbeitung? Kontaktieren Sie uns , um die Fertigung von Turbinenwellen mit höchster Präzision zu meistern.

Analyse zukünftiger Entwicklungstrends und Innovationsrichtungen der CNC-Drehtechnologie

Eine Reihe spezifischer Probleme treibt die Innovation im Bereich des Präzisions-CNC-Drehens voran: das Drehen anderer Materialien, unerwartete Verweilzeiten in Maschinen und das Drehen komplexer Teile in einem Arbeitsgang. Die Zukunft liegt jedoch nicht in Optimierung oder Innovation allein, sondern in der Integration von Systemen, die mehr Kontrolle, höhere Vorhersagbarkeit und größere Leistungsfähigkeit ermöglichen. Spezifische Innovationsoptionen für jedes der genannten Probleme werden im Folgenden erläutert:

Intelligente Prozessüberwachung für vorausschauende Instandhaltung

Um ungeplante Ausfallzeiten und Produktionsausschuss zu minimieren, setzen wir sensorgestützte Lösungen ein, die Schnittkraft, Vibrationen und Schallemissionen in Echtzeit erfassen. Darauf aufbauend analysiert die prädiktive Analytik das Risiko von Werkzeugbrüchen und ermöglicht so geplante Werkzeugwechsel anstelle von erzwungenen Stillständen. Dies revolutioniert die Anlagenwartung und gewährleistet die Zuverlässigkeit unserer kritischen CNC-Drehbearbeitung .

Fortschrittliches Multitasking für die integrierte Fertigung

Um die durch wiederholte Maschinenwechsel entstehenden Fehler zu eliminieren, setzen wir CNC-Dreh-Fräszentren ein. Diese ermöglichen Dreh-, Fräs- und Bohrbearbeitungen mit nur einem Futterwechsel. Dieses „Alles-in-einem“-Konzept ist für kundenspezifische CNC-Drehteile unerlässlich, da es höchste Präzision über alle Bearbeitungsschritte hinweg gewährleistet.

Einführung von assistierten Bearbeitungstechnologien

Für schwer zerspanbare Werkstoffe haben wir die technologische Innovation des ultraschallunterstützten Drehens von Hochtemperaturlegierungen vorgeschlagen. Beim ultraschallunterstützten Drehen werden höherfrequente Wellen in das Schneidwerkzeug eingeleitet, wodurch die Schnittkraft und die entstehende Wärme reduziert werden. Dies ermöglicht das produktive Präzisionsdrehen schwer zerspanbarer Werkstoffe mit überlegener Oberflächenqualität, die über die Möglichkeiten konventioneller Präzisionsdrehverfahren hinausgeht.

Unser Ansatz ist entwicklungsorientiert. Wir bieten Lösungen für aktuelle Herausforderungen durch den Einsatz von Intelligenz, Integration und spezialisierten Fertigungsprozessen. Unser verbesserter Entwicklungsansatz zielt auf die Optimierung des CNC-Drehens durch die Entwicklung eines Systems ab, das Zuverlässigkeit, Komplexität und innovative Werkstoffe vereint und so einen Wettbewerbsvorteil in anspruchsvollen Fertigungsprozessen sichert.

Häufig gestellte Fragen

1. Was ist die höchstmögliche Präzision, die bei einer Präzisions-CNC-Drehmaschine erreicht werden kann?

Die Präzisionsdrehteile von LS Manufacturing weisen eine Höchstgenauigkeit von ±0,002 mm , eine Rundheit von bis zu 0,001 mm und eine Oberflächengüte von Ra0,2μm auf und erfüllen damit die Anforderungen an hochpräzise Teile.

2. Wie wählt man die besten Drehparameter für die Bearbeitung unterschiedlicher Materialien aus?

LS Manufacturing hat durch umfangreiche Tests eine Parameterdatenbank erstellt: Edelstahl Vc = 150–250 m/min, Aluminiumlegierung Vc = 400–600 m/min, Titanlegierung Vc = 50–80 m/min . Die spezifischen Parameter müssen je nach Bauteilstruktur optimiert werden.

3. Wie lassen sich die Bearbeitungskosten pro Einheit beim Präzisionsdrehen senken?

Durch die Optimierung der Werkzeugauswahl zur Verlängerung der Werkzeugstandzeit um 40 % und die Verbesserung der Schnittparameter zur Steigerung der Effizienz um bis zu 35 % kann LS Manufacturing die Stückkosten um 30-40 % senken.

4. Wie lässt sich die Maßhaltigkeit beim Seriendrehen sicherstellen?

Durch den Einsatz hochpräziser Vorrichtungen ≤0,005 mm , häufige Gerätekalibrierung und SPC-Prozesskontrolle ist LS Manufacturing in der Lage, eine Serienfertigung mit einer Maßgenauigkeit CPK≥1,67 zu erreichen.

5. Welche Angaben benötige ich für ein Online-Angebot zum Thema Drechseln?

Bitte geben Sie Informationen wie Material, Zeichnungen, Präzisionsanforderungen und Losgröße an. Das Online-System von LS Manufacturing erstellt Ihnen innerhalb von 3 Minuten ein präzises Angebot und einen Prozessplan.

6. Was ist die kürzeste Bearbeitungszeit für dringende Abfertigungsaufträge?

Dringende Musterbestellungen werden innerhalb von 24 Stunden geliefert, kleinere Chargen innerhalb von 3–5 Tagen . Um den Projektfortschritt zu gewährleisten, hat LS Manufacturing einen Schnellreaktionskanal eingerichtet.

7. Wie lässt sich die Drehbearbeitungswirkung bei schwer zerspanbaren Werkstoffen verbessern?

Das LS-Fertigungsverfahren kann die Werkzeugstandzeit bei der Bearbeitung harter Werkstoffe wie Hochtemperaturlegierungen verdoppeln. Dies wird durch die richtige Auswahl des Werkzeugmaterials, der Schnittparameter und des Kühldrucks erreicht.

8. Wie lässt sich das häufig auftretende Problem der Vibrationsmarken beim Drehen lösen?

Durch die Optimierung des Überhangs des Schneidwerkzeugs, der Steifigkeit des Systems und der Schnittparameter gewährleistet LS Manufacturing eine hochwertige Oberfläche, frei von Vibrationsspuren, Ra0,4μm .

Zusammenfassung

Durch wissenschaftliche Planung, sachgemäßen Werkzeugeinsatz und Qualitätskontrolle lassen sich Präzision, Effizienz und Wirtschaftlichkeit auch bei der CNC-Drehbearbeitung erzielen. LS Manufacturing bietet hierfür Komplettlösungen. Die in LS Manufacturing angewandten Techniken werden in dieser Studie anhand von Daten, insbesondere des Werkzeugeinsatzes, analysiert.

Um individuelle Drehangebote zu erhalten, laden Sie Ihre 3D-Zeichnungen hoch. So ermöglichen wir Ihnen eine sofortige Analyse und Angebotserstellung. Für weitere Informationen zu komplexen Bauteilen können Sie außerdem eine kostenlose Beratung mit unseren technischen Experten vereinbaren. Wir bieten Ihnen umfassenden Support. Rufen Sie unsere Service-Hotline an und erhalten Sie kostenlose Tipps und Dienstleistungen zur Optimierung Ihrer Bearbeitungsprozesse, um optimale Ergebnisse beim Präzisionsdrehen zu erzielen.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .