Die Bearbeitung von Zahnrädern hat die Einkaufsmanager vor die Herausforderung gestellt, mit einem Materialkostenanstieg von 20 % und gleichzeitigen Ausfallzeiten aufgrund der Lieferzeiten für Zahnradteile umzugehen. Grund dafür ist die Unfähigkeit des derzeitigen Lieferanten, vergleichbare Qualität nach AGMA Klasse 10 zu reduzierten Preisen zu gewährleisten. Daher ist es dringend erforderlich, dieses Problem mit einer einzigen Lösung zu beheben.

Als Antwort auf die zuvor genannte Herausforderung haben wir eine Methodik zur Harmonisierung auf einer dreidimensionalen Ebene entwickelt, die auf der Nutzung von Erkenntnissen aus 128 Getriebeprojekten basiert und eine quantifizierbare Kostenersparnis von 30 % sowie eine Reduzierung der Lieferzeit um 40 % ermöglicht.

Kurzanleitung: Zahnradbearbeitungsdienstleistungen

| Abschnitt | Wichtigste Inhalte |

| Aktuelle Schwachstellen | 20 % Materialkostensteigerung, Kosten von 50.000 US-Dollar pro Tag, Produktionsstillstand, Unfähigkeit, ein Gleichgewicht zwischen hoher Präzision und Kosteneinsparungen zu finden (AGMA 10). |

| Hauptursache (Warum) | Fragmentierte Lieferkette (Bearbeitung, Wärmebehandlung, Inspektion); konservative Prozesse; hohe versteckte Kosten (25 % der Gesamtkosten). |

| Lösungsvorschlag (Wie) | Die 3D-Methodik von LS Manufacturing: Prozess-, Lieferketten- und Datenoptimierung. |

| Methodikumsetzung | 1. Steigerung der Effizienz der Vorwärmbearbeitung; 2. Kontrolle von Verformungen durch Wärmebehandlung ; 3. Optimierter Inspektionsablauf. |

| Quantifizierbarer Wert | 30 % Kostensenkung; 40 % kürzere Lieferzeit; Beibehaltung des Qualitätsniveaus AGMA Klasse 10. |

| Kernunterscheidungsmerkmal | Datengetriebene Optimierung basierend auf einer proprietären Datenbank mit über 128 Getriebeprojekten . |

Wir konzentrieren uns auf die Kernfrage: Wie lässt sich die Genauigkeitsklasse AGMA 10 erreichen, bei gleichzeitig reduzierten Kosten und Lieferzeiten? Unsere Gesamtmethodik, die die Segmentierung der Lieferkette umfasst, trägt dazu bei, Ihre Kosten um bis zu 30 % zu senken und die Lieferzeit um 40 % zu verkürzen. So wird die Risikoquelle für die von Ihnen beschafften Zahnräder zum Ausgangspunkt für höchste Zuverlässigkeit.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Warum sollten Sie diesem Leitfaden für Zahnradbearbeitungsdienstleistungen vertrauen? Weil wir Praktiker und keine Theoretiker sind. Unsere Expertise erarbeiten wir uns täglich in der realen Arbeitswelt unserer Werkstatt, wo wir uns mit anspruchsvollen Legierungen, engen Toleranzen und komplexen Geometrien auseinandersetzen. Das Wissen, das wir weitergeben, basiert auf jahrelanger praktischer Erfahrung und ist nicht nur aus Lehrbüchern zusammengetragen.

Unsere Zahnradbearbeitungsdienstleistungen haben sich in extremen Umgebungen bewährt. Wir bieten die Bearbeitung kritischer Teile in Schwermaschinen, wo Ausfälle inakzeptabel sind, sowie in der Hochgeschwindigkeitsautomatisierung, wo Präzision die Geschwindigkeit bestimmt. Unsere Prozesse sind so ausgelegt, dass sie höchsten Standards entsprechen und sowohl die Materialspezifikationen von ASTM International als auch die Nachhaltigkeitsziele der US-Umweltschutzbehörde (EPA) erfüllen.

Dieser Leitfaden basiert auf unseren bewährten dreidimensionalen Methoden in den Bereichen Prozess-, Lieferketten- und Datenmanagement. Er stützt sich auf über 128 Projekte aus unserer Datenbank und verfügt daher über messbare Erfolgsfaktoren wie Kostensenkungen von 30 % . Das Wissen, das Ihnen hilft, die Genauigkeit der AGMA-Klasse 10 zu erreichen, ist ebenfalls enthalten – und genau darauf sollten Sie sich verlassen.

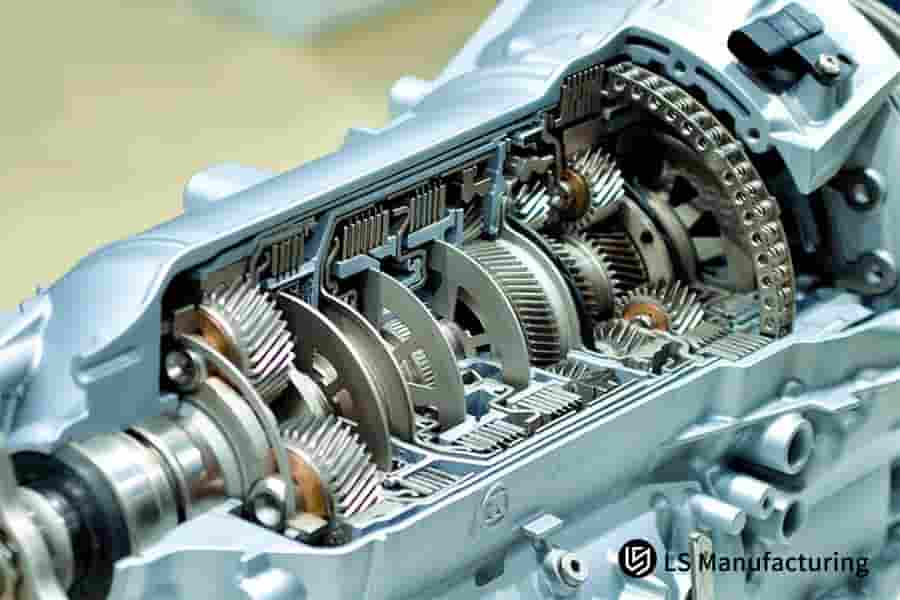

Abbildung 1: Maßgeschneiderte Ausrüstungsansätze für verbesserten Service und Kosteneffizienz von LS Manufacturing

Wie lassen sich durch hochpräzise Zahnradbearbeitung 30 % Kosteneinsparungen erzielen, ohne die Qualität zu beeinträchtigen?

Die erfolgreiche Realisierung von Kosteneinsparungen bei der Zahnradbearbeitung unter Beibehaltung des Qualitätsniveaus gemäß AGMA Klasse 10 erfordert einen Paradigmenwechsel bzw. einen Re-Engineering-Prozess im Bearbeitungssystem, der zur Lösung der Aufgabe in folgende Phasen unterteilt werden kann:

Prozesssubstitution: Hochgeschwindigkeits-Hartwalzen

Wir ersetzen das herkömmliche Schleifverfahren durch Hochgeschwindigkeits-Hartwälzfräsen mit einer Vorschubgeschwindigkeit von 120 m/min . Dadurch wird die Zykluszeit im Endbearbeitungsprozess um 40 % reduziert, was wiederum die Maschinenzeit und den Energieverbrauch bei der Fertigung von hochpräzisen Zahnradbearbeitungsdienstleistungen senkt.

Werkzeuglebenszyklusoptimierung

Die Kosteneinsparung erstreckt sich auch auf das Verbrauchsmaterialmanagement. Durch eine spezielle Kühlmittelapplikation und Parameteroptimierung konnten wir die Ausbeute pro Schneideinsatz von 50 auf 80 Zahnräder steigern. Diese Optimierung senkt die Werkzeugkosten pro Teil um 1,20 US-Dollar – ein entscheidender Faktor für die Gesamtkalkulation der Zahnradbearbeitung in der Serienfertigung.

Integrierte Produktionsplanung

Dies ermöglicht eine logistische Optimierung. Dank der messbar kürzeren Zykluszeit im neuen Prozess ist eine Systemoptimierung der Chargenverarbeitung möglich. Im Projekt zur Produktion von 100.000 Einheiten pro Jahr war die Systemoptimierung der Schlüssel zur Realisierung einer Gesamtkostenreduzierung von 31,5 % .

Validierte Leistungssicherung

Jeder Fortschritt hinsichtlich der Effizienz im inkrementellen Prozess muss mit der Festlegung strenger Qualitätsstandards einhergehen . Durch die Durchführung von 3 Millionen Lastwechseln für alle Zahnräder im optimierten Prozess wird mittels Tests und Analysen sichergestellt, dass nicht nur die Standards, sondern auch das Qualitätsniveau verbessert werden.

Es handelt sich um eine Veränderung, die über die reine Prozessänderung hinausgeht. Es ist ein Paradigmenwechsel hin zu datengestützten Veränderungen im Betrieb. Selbst bei dem Versuch, den detaillierten und komplexen Entscheidungsprozess – von der Werkzeugauswahl bis hin zur Testphase – zu beschreiben , haben wir deutlich gemacht, dass Kosteneffizienz kein Kompromiss, sondern ein Designziel ist, das optimale Kosten ermöglicht und gleichzeitig die bestmögliche Qualität gewährleistet.

Wie lässt sich der Lieferzyklus für Ausrüstung von 6 Wochen auf 3 Wochen verkürzen, ohne das Risiko zu erhöhen?

Um das Ziel einer Reduzierung der Lieferzeit für Präzisionszahnräder um 50 % von derzeit 6 Wochen auf 3 Wochen zu erreichen, ist eine abgestimmte Strategie zur Anpassung der Prozessgestaltung erforderlich. Zur Erreichung dieses Ziels kann folgendes Änderungsmanagementmodell angewendet werden.

Re-Engineering von Produktionszellen für einen reibungslosen Ablauf

Die Arbeitsabläufe der Abteilungen werden durch eine Getriebefertigungszelle ersetzt.

- Integriertes Layout: Durch die Anordnung von Dreh-, Wälzfräs- und Entgratungsmaschinen an einem zentralen Standort wird ein Einzelstückfluss ermöglicht, wodurch Warte- und Warteschlangenzeiten reduziert werden.

- Spezielle Werkzeuge und Einrichtung: Spezielle Hartwerkzeuge ermöglichen schnelle Einrichtungsvorgänge und erleichtern so die Produktion kleiner Serien.

- Ergebnis: Diese grundlegende Veränderung wandelt die Produktion von einem Push- zu einem Pull-System um und schafft damit die Grundlage für eine zuverlässige, schnellzyklische und effiziente Zahnradfertigung .

Kernprozessinnovation: Wärmebehandlung

Der größte Bereich mit der längsten Vorlaufzeit wird durch die Integration von Technologie aktiv bearbeitet.

- Technologiewechsel: Einführung der Plasmanitrierung (Ionennitrierung) anstelle der Gasnitrierung.

- Mechanismus: Das direkte Plasmaverfahren erleichtert die Diffusion und ermöglicht das Erreichen der Einsatzhärtungstiefe in 8 Stunden im Vergleich zu 36 Stunden beim Einsatzhärtungsprozess.

- Auswirkung: Dies ist nur eine einzige Änderung, die eine Wartezeit von mehreren Tagen auf eine Lieferung über Nacht verkürzt und somit die pünktliche Lieferung von maßgefertigter Ausrüstung ermöglicht.

Synchronisierung der Lieferkette und Parallelverarbeitung

Die Ausführungszeit wird durch die Berücksichtigung von Prüfungen und Parallelverarbeitung verkürzt.

- Lieferantenintegration: Die Schmiede- und Beschichtungslieferanten arbeiten auf der gleichen Zeitskala, wobei der gesamte Arbeitsfortschritt sichtbar ist.

- Prozessintegrierte Messtechnik: Dieser Prozess erfolgt gleichzeitig mit der Inspektion, im Gegensatz zur sequenziellen Durchführung, mittels maschineninterner Abtastung oder Koordinatenmesstechnik in der Fertigungszelle .

- Risikominderung: Die Risikomanagement-Pipeline mit Echtzeit-Qualitätssicherung stellt sicher, dass Fehler nicht in den nachgelagerten Phasen erkannt werden. Dadurch wird ein reibungsloser Zeitplan ermöglicht.

Die oben beschriebene Methodik belegt, dass eine drastische Reduzierung der Durchlaufzeit eine Ingenieurskompetenz darstellt und einen bestimmten Prozess hinsichtlich der verschiedenen Eingriffe erfordert. Die Konzeption und Ausgestaltung dieser Eingriffe in Bezug auf die Plasmachemie und das Zelldesign bildet die Grundlage für den Prozess einer effizienten und schnellen Fertigung ohne Qualitätsverlust.

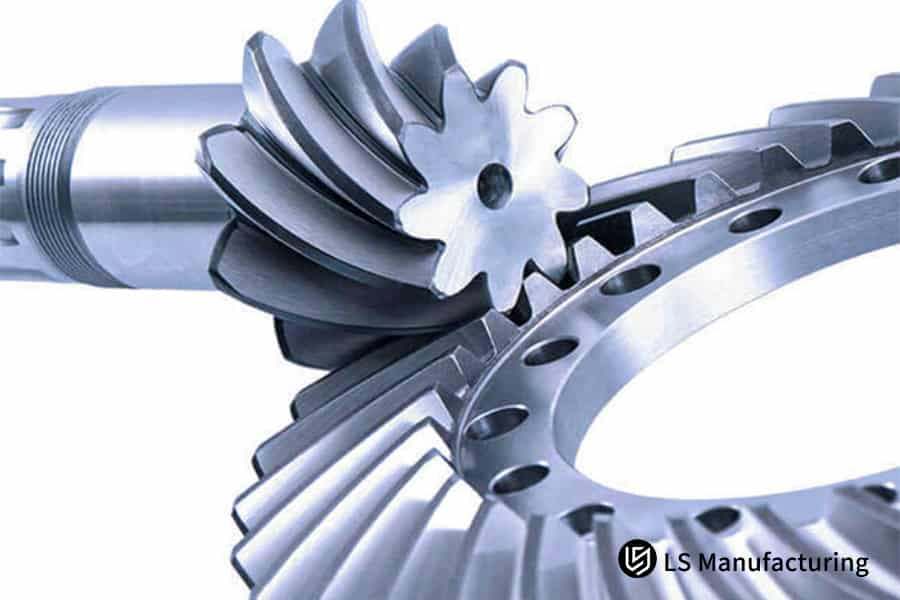

Abbildung 2: Kundenspezifische Komponenten für eine effiziente Produktion und zuverlässige Auftragsabwicklung durch LS Manufacturing

Wie kann eine effiziente Zahnradfertigung die Anlageneffizienz durch Prozessoptimierung steigern?

Eine hocheffiziente Zahnradfertigung zeichnet sich durch die maximale Ausnutzung des vorhandenen Produktionsvolumens aus. Diese Analyse beschreibt eine bewährte Methodik, die Theorie und Praxis verbindet, um die Gesamtanlageneffektivität (OEE) in der Zahnradfertigung mit hohem Durchsatz systematisch zu steigern und so spürbare Kosteneinsparungen zu erzielen.

| Optimierungshebel | Umgesetzte Maßnahme | Quantifizierbares Ergebnis |

| Reduzierung der Rüstzeiten | SMED wurde eingeführt, um interne Umstellungen auf externe Prozesse zu reduzieren. | Die Umrüstzeit wurde von 45 Minuten auf 12 Minuten verkürzt. Dies führte zu einer Verbesserung der Verfügbarkeit. |

| Prozessleistungsverbesserung | Adaptive Vorschubsteuerung durchgeführt und Werkzeugwege unter Verwendung von Echtzeitinformationen optimiert. | Die Wälzvorschubgeschwindigkeit wurde um 25 % erhöht, was sich direkt auf die Leistung auswirkte. |

| Integriertes Qualitätsmanagement | Die prozessbegleitende Messung dient der direkten Identifizierung von Abweichungen. | Als Ergebnis wurden die Qualitätsraten durch die Reduzierung von Ausschuss und Nacharbeit zur Aufrechterhaltung des Produktionsflusses verbessert. |

| Synergie zwischen Arbeitskräften und Arbeitsabläufen | Durch die Vereinfachung des Zellendesigns wurde die Wertschöpfung der Bediener gesteigert. | Bei einem Projekt mit 50.000 Einheiten wurden jährliche direkte Arbeitskosteneinsparungen von 150.000 US-Dollar erzielt. |

Diese dokumentierten Verbesserungen basieren auf dem Zusammenbruch und den darauf folgenden Angriffen auf die drei Säulen der Gesamtanlageneffektivität (OEE): Verfügbarkeit, Leistung und Qualität. Dies liefert ein erprobtes Modell dafür, wie Technologieführer durch Diagnoseverfahren Verbesserungspotenziale identifizieren, Chancen durch geeignete Gegenmaßnahmen nutzen und verborgene Kapazitäten in greifbare Verbesserungen in wettbewerbsfähigen Produktionsanlagen umwandeln können.

Wie kann vertikale Integration versteckte Kosten in der Lieferkette für Getriebe reduzieren?

Zumindest in einer optimierten Lieferkette für Ausrüstung fließt der Großteil der Kosten nicht in sichtbare Posten, sondern in systembedingte Probleme wie Preisschwankungen, redundante Prozesse und Qualitätsmängel bei nicht verbundenen Zulieferern. Erst die vertikale Integration des Kostenmanagements ermöglicht es, diese Probleme direkt anzugehen.

Zentralisierte Materialbeschaffung und Spezifikation

Wir optimieren die Rohmaterialkosten und -konsistenz durch einen Einkauf, der über reine Transaktionskäufe hinausgeht. Die Integration der Rohmaterialspezifikation in die Schmiedewerkzeugkonstruktion ermöglicht eine optimierte Materialausnutzung. Bei einem 20CrMnTi-Bauteil mit hohem Produktionsvolumen konnte durch diesen Ansatz, kombiniert mit der gebündelten Einkaufsmacht, der Stückkostenpreis um 8 % gesenkt werden. Dies verbessert die Basis für Angebote im Bereich der Zahnradbearbeitung .

Integriertes thermisches Prozessmanagement

Dies lag daran, dass der unkontrollierte Wärmebehandlungsprozess große Mengen an Ausschussmaterial erzeugte. Nachdem wir diesen Prozess ins eigene Haus oder in kontrollierte Partnerschaften verlagert hatten, implementierten wir eine hocheffiziente Ofenbeladung . Dadurch reduzierten wir die Materialtransporte zwischen den Standorten und etablierten gleichzeitig eine Prozessplattform. Zudem konnten wir unseren spezifischen Energieverbrauch von 35 % auf ein kontrollierbares Niveau senken.

Einheitliches Qualitätsmanagement vom Rohling bis zum Bauteil

Unzusammenhängende Qualitätskontrollen zwischen Zulieferern führen zu teuren Nacharbeiten und Ausschuss. Unser System etabliert einen geschlossenen elektronischen Qualitätskreislauf vom Schmiedeprozess bis zur Endprüfung. Dieses geschlossene Qualitätssicherungsverfahren senkte die Qualitätskosten (Nachbearbeitung und Ausschuss) von 5,2 % auf 1,8 % des Umsatzes und bietet zuverlässige und planbare Geschäftslösungen für die Zahnradbearbeitung .

Diese Art der vertikalen Integration der Kostenführerschaft erklärt deren Mechanismus durch das Kontrollsystem und nicht durch Preisverhandlungen. Diese Erklärung, die von Spezifikationen bis zum thermischen Prozessmanagement reicht, bietet eine Modellierungsmöglichkeit, die technischen Managern die Chance gibt, die Wettbewerbsfähigkeit durch die Beseitigung versteckter Verschwendung in der Wertschöpfungskette zu steigern.

Wie lässt sich eine gleichbleibende Qualitätskontrolle in der Massenfertigung von Zahnrädern erreichen?

Die größte Herausforderung für jedes Fertigungsverfahren, sei es die Serienfertigung von Zahnrädern oder andere hier genannte Prozesse, besteht darin, eine gleichbleibende Teilequalität zu erreichen. Dies erfordert mehr als nur die Prüfung von Bauteilen; es muss ein Stadium erreicht werden, in dem Daten proaktiv und auf andere Weise genutzt werden können, um Folgendes zu ermöglichen:

Grundlagen der Datenerfassung und Echtzeitüberwachung

Tatsächlich wäre eine solche Konsistenz ohne den Zugriff auf umfassende Echtzeitdaten unmöglich. Wir haben daher ein geschlossenes Regelsystem direkt in der Produktionshalle eingerichtet.

- Inline-Messtechnik: Kritische Merkmale wie Zahnprofil (fα) und Flankensteilheit (fβ) werden unmittelbar nach der Bearbeitung mit integrierten Messtastern oder speziellen Inline-Messgeräten gemessen.

- Automatisierte Datenprotokollierung: Die Daten aus dem Messprozess werden automatisch von einer Softwareplattform namens Statistical Process Control (SPC) -Softwareplattform protokolliert.

- Ergebnis: Es führt zu einem virtuellen Modell des Prozesses, das als Grundlage für die Qualitätssicherung aller Präzisionszahnradbearbeitungsdienstleistungen entwickelt wurde.

Proaktive Kontrollmethoden und Alarmprotokolle

Daten sollten die Grundlage für Maßnahmen bilden. Wir verwenden Kontrollgrenzen und Fähigkeitskennzahlen, um den Prozess zu steuern, nicht das Produkt.

- SPC-Diagramme & CPK-Analyse: Die Attribute umfassen Informationen aus dem X-quer R-Diagramm und dem Diagramm der individuellen gleitenden Spannweite, während das Prozessfähigkeitsverhältnis oder CPK kontinuierlich berechnet und über 1,67 gehalten wird.

- Vorkontrollgrenzen: Engere Warngrenzen (z. B. bei ±2σ ) lösen Alarme zur Prozessuntersuchung aus, bevor Teile außerhalb der Spezifikation produziert werden können.

- Auswirkungen: Dieser Wandel von der Erkennung zur Prävention ermöglicht eine wirklich effiziente Getriebefertigung und minimiert Ausschuss und ungeplante Stillstände.

Geschlossenes Korrekturmaßnahmensystem

Wird ein Trend erkannt, wird ein standardisiertes Reaktionsprotokoll aktiviert, um die Ursache schnell zu diagnostizieren und zu beheben.

- Ursachenanalyse (RCA): Ein funktionsübergreifendes Team verwendet strukturierte Methoden (z. B. 5 Why, Ishikawa-Diagramm ), um Warnmeldungen zu untersuchen und sich dabei auf Variablen wie Werkzeugverschleiß, Stabilität der Vorrichtung oder Zustand des Kühlmittels zu konzentrieren.

- Korrekturmaßnahmenregister: Alle Abweichungen und Korrekturmaßnahmen werden dokumentiert, wodurch eine Wissensdatenbank zur Verhinderung eines erneuten Auftretens entsteht.

- Überprüfung: Die Wirksamkeit der Korrekturmaßnahme wird durch die Rückkehr der SPC-Diagramme in einen Zustand statistischer Kontrolle bestätigt.

Diese Strategie wandelt Qualität von einem Kostenfaktor mit rein prüfender Denkweise in Prozessoptimierung um. Der vorliegende Bericht beschreibt detailliert die Integration von Messtechnik, Statistik und Problemlösungsmethoden und präsentiert einen technischen Fahrplan, mit dem Führungskräfte in der Fertigung auch in anspruchsvollen Produktionsumgebungen Six-Sigma-Leistungen erzielen können.

Wie können maßgefertigte Ausrüstungsgegenstände termingerecht geliefert werden und dringende Bedürfnisse erfüllen?

Um bei schwankender Nachfrage eine zuverlässige und termingerechte Lieferung kundenspezifischer Zahnräder zu gewährleisten, ist ein proaktives, systemweites Design erforderlich, das Flexibilität ermöglicht und nicht nur reaktive Beschleunigungsmaßnahmen. Dieses Dokument beschreibt eine strukturierte Methodik zum Aufbau flexibler Kapazitäten, die dringende Bedarfe decken, ohne die in der Kernproduktion erzielten Kosteneinsparungen bei der Zahnradbearbeitung zu beeinträchtigen.

| Strategischer Hebel | Umsetzungsmaßnahme | Quantifizierbares Ergebnis |

| Strategische Bestandspufferung | Lagerung eines Pools von Halbfertigrohlingen für generische Module (2-6), Materialien. | Wegfall der Lieferzeiten für Rohmaterialien: Sofortiger Bearbeitungsbeginn für dringende Aufträge. |

| Zuweisung dedizierter Kapazität | 15 % der Gesamtkapazität sollen für die Zuteilung in Halbtagesblöcken reserviert werden. | Gewährleistet, dass bei Eilaufträgen ausreichend Zeit für Maschinenressourcen zur Verfügung steht, ohne den Gesamtproduktionsablauf zu beeinträchtigen. |

| Beschleunigung digitaler Prozesse | CAD/CAM-Datenpipelining und standardisierte Programmierung. | Verkürzt die Prototypenentwicklungszeit von 7 Tagen auf 48 Stunden . |

| Integriertes Reaktionsprotokoll | Aktivierung eines funktionsübergreifenden SWAT-Teams für dringende Projekte, von der Angebotserstellung bis zur Auslieferung. | Erreichen einer termingerechten Abwicklung von Expressbestellungen in Höhe von 98 % und Verbesserung der Zuverlässigkeit. |

Dieses Rahmenwerk verdeutlicht die mögliche Nutzung der Reaktionsfähigkeitsmessung auf Basis der Berechnung der Lagerhaltungspolitik, der Kapazitätsarchitektur und der Integration digitaler Arbeitsabläufe. Diese Faktoren bilden die Grundlage für die Strategie des Betriebsmanagers, um die Schwankungen der Lieferzeiten adäquat zu bewältigen, die Produktivität des Kerngeschäfts aufrechtzuerhalten und die ständige Verfügbarkeit der Angebote für die Zahnradbearbeitung zu gewährleisten.

Abbildung 3: Massenproduktion von exakten Teilen für überlegene Logistik und Distribution durch LS Manufacturing

Wie lassen sich Bearbeitungslösungen für G-Gear-Getriebe für unterschiedliche Produktionsvolumina optimieren?

Ein allgemeiner Ansatz scheitert hingegen sowohl aus Kosten- als auch aus Zeitgründen. Für effektive Geschäftslösungen in der Zahnradbearbeitung ist ein segmentierter Ansatz erforderlich, bei dem Prozessdesign, Werkzeuge und Automatisierung strategisch auf spezifische Produktionsvolumina skaliert werden, um entweder Flexibilität oder maximalen Durchsatz zu gewährleisten. Der Ansatz wird im Folgenden dargestellt:

Optimierung kleiner Stückzahlen (<500 Stück): Standardisierung für mehr Flexibilität

Bei Prototypen und Kleinserien konzentrieren wir uns auf die Minimierung der Rüstkosten. Unser Prozess basiert auf standardisierten Prozessvariablen. Unsere Fräser sind flexibel und können verschiedene Profile bearbeiten. Die Anfertigung von Sonderwerkzeugen ist kostspielig. Unser Verfahren eliminiert diese Kosten. Zudem verkürzt es die Lieferzeit für Präzisionszahnräder bei Erstmusterteilen. Dies ermöglicht die Realisierung von Kleinserienprojekten.

Strategie für mittlere Stückzahlen (500-5.000 Stück): Spezielle Werkzeuge für mehr Effizienz

Bei dieser Produktionsmenge ermöglicht die Effizienzoptimierung Investitionen. Wir entwickeln und integrieren spezielle Werkzeugspannvorrichtungen. Dadurch lässt sich die Teileübergabe- und Positionierungszeit um mehr als 50 % minimieren. Unsere gezielten Investitionen senken somit die Teilefertigungskosten und ermöglichen erhebliche Einsparungen bei den Bearbeitungskosten von Zahnrädern .

System für hohe Stückzahlen (>5.000 Stück): Integrierte Automatisierung für niedrigste Kosten

Die Antwort auf diese Frage liegt in der systemischen Optimierung der Produktion im kommerziellen Maßstab. Wir entwickeln hierfür kundenspezifische Werkzeuglösungen von SLP. Diese integrieren robotergestützte oder Portal-Be- und Entladesysteme mit integrierter Messtechnik. So entsteht eine äußerst zuverlässige Produktionszelle. Neben höchster Produktionssicherheit werden die Stückkosten nachhaltig auf ein Minimum reduziert.

Dieses segmentierte Modell zeigt, dass Kosten und Lieferzeiten nicht konstant, sondern vielmehr mengenabhängig sind. Durch die Auflistung der technischen Stellschrauben auf den verschiedenen Ebenen des Werks – von Werkzeugentscheidungen bis hin zur Automatisierung – werden nicht nur die verfügbaren technischen Optionen aufgezeigt, sondern auch eine Grundlage geschaffen, auf der das Modell die Strategiekoordination zwischen Engineering- und Einkaufsabteilungen hinsichtlich ihrer jeweiligen Produktionsmengen und Ziele ermöglicht.

Wie lässt sich die tatsächliche Kosteneffizienz von Anbietern für die Zahnradbearbeitung beurteilen?

Eine fundierte Bewertung eines Zahnradlieferanten geht über den reinen Preis eines Angebots für Zahnradbearbeitungsdienstleistungen hinaus und analysiert die zugrundeliegende Kostenstruktur und deren Einflussfaktoren. Echte Kosteneinsparungen bei der Zahnradbearbeitung werden erzielt, indem diese Struktur transparent gemacht, versteckte Ineffizienzen aufgedeckt und jede Komponente systematisch optimiert wird. Das folgende Rahmenwerk bietet eine Methodik für diese Analyse:

Dekonstruktion des Gesamtkostenmodells

Wir präsentieren eine umfassend verständliche, modulare Kostenstruktur, die über den Begriff des Preises hinausgeht.

- Materialkosten (45-60%): Insbesondere würden wir die Spezifikationen für Rohstoffe , deren Verwendung und das Beschaffungsverhalten untersuchen, um diese große Kostenkomponente , die den größten Teil ausmacht, zu rechtfertigen.

- Bearbeitungskosten (25-35%): Die Berechnung erfolgt auf Basis der Zykluszeit für Effizienz, der Bearbeitungswerkzeuge und der Maschineneffizienz; nicht allein auf Basis der Werkstattkosten.

- Sekundärverarbeitung (15-25%): Die Wirtschaftlichkeit von Wärmebehandlung, Endbearbeitung und Beschichtung wird diskutiert, um eine Prozessoptimierung zu analysieren .

Identifizierung und Beseitigung versteckter Kostentreiber

Die größten Einsparungen ergeben sich stets aus der Differenz zwischen Standardprozess und optimiertem Prozess. Wir werden ein Prozess-Audit durchführen, um die Optimierungspotenziale zu ermitteln.

- Übermäßige Leerlaufzeiten: Identifizierung der Verschwendung im Zusammenhang mit Rüst-, Transport- und Inspektionsarbeiten mittels Wertstromanalyse.

- Suboptimale Werkzeugstrategie: Bewertung, ob die Kosten für Werkzeugstandzeit, Vorschub/Geschwindigkeit oder Werkzeugtyp unnötige Kosten in den Bauteilen verursachen.

- Qualitäts- und Nacharbeitszyklen: Quantifizierung der Kostenauswirkungen von internem Ausschuss, Nacharbeit und potenziellen Feldausfällen, die auf Prozessabweichungen zurückzuführen sind.

Implementierung gezielter Optimierung zur Erzielung nachgewiesener Einsparungen

Die Analyse muss zu umsetzbaren, technisch fundierten Verbesserungen führen, die sich direkt auf das Kostenmodell auswirken .

- Prozessoptimierung: Die Umgestaltung von Arbeitsabläufen, beispielsweise durch die Zusammenlegung von Arbeitsschritten und die Implementierung von SMED, dient dazu, den Zeitaufwand und die Arbeitsbelastung bei der Präzisionszahnradbearbeitung zu reduzieren.

- Technische Parameteroptimierung: Optimierung von Schnittgeschwindigkeit, Vorschub und Bewegung des Schneidwerkzeugs zur Optimierung der Werkzeugstandzeit und des Materialabtrags.

- Konsolidierung der Lieferkette: Konsolidierung durch Mengen- und Prozessoptimierung zur Preisverhandlung beim Einkauf von Material und Wärmebehandlungsdienstleistungen.

Das Beschaffungsverfahren wird sich daher von Preisverhandlungen hin zu einer partnerschaftlichen Wertanalyse wandeln, da der Kostensenkungsdruck durch diese Methodik nicht abnimmt, sondern verstärkt wird. Dieser Bericht beschreibt die Methodik zur Analyse von Preisangeboten, Prozessen und technischen Optimierungen, die eine zweistellige Kostenreduzierung bei gleichbleibender Qualität und termingerechter Lieferung gewährleisten .

Abbildung 4: Optimierte Zahnradfertigung gewährleistet höchste Qualität und prompte Lieferung durch LS Manufacturing

LS Manufacturing Automobilindustrie: Projekt zur Kostenoptimierung von Getriebeteilen

Die Ausführung anspruchsvoller Präzisionsfertigungsaufgaben zählt zu den Stärken von LS Manufacturing . In dieser Fallbeschreibung erläutern wir unsere technische Lösung zur Kostenoptimierung bei einem wichtigen Bauteil eines Automobilgetriebes, nämlich dem Schrägverzahnungsrad .

Herausforderung für den Kunden

Das betroffene Tier-1-Unternehmen, dessen 4. Gang-Schrägritzel im traditionellen Schmiedeverfahren aus 20MnCr5 gefertigt wurde, stand aufgrund des aktuellen Verfahrens unter enormem Kostendruck. Dieses Verfahren ermöglichte keine Kostensenkung bei gleichzeitiger Einhaltung der geforderten AGMA-Qualitätsstufe 11. Zusätzlich zu einem Anstieg der jährlichen Beschaffungskosten um 18 % kam es zu zwei Lieferausfällen, die den Produktionsplan und die Rentabilität des Kunden erheblich beeinträchtigten.

LS Fertigungslösung

Der Hochleistungs-Pulvermetallurgiestahl wurde für die Überarbeitung des Bauteils verwendet, wodurch die Rohmaterialkosten um 15 % gesenkt werden konnten. Durch die Optimierung der Wälzfräsprozessparameter konnte die Prozesseffizienz bei 800 U/min und 2 mm/U Vorschub um 30 % gesteigert werden. Die Integration von Wärmebehandlung und Feinschleifen eliminierte zudem die fünftägige Zwischenlagerung, da das Bauteil direkt in die Kernfertigung gelangte. Dadurch wurden Verzögerungen und Kostentreiber in der ursprünglichen Lieferkette vermieden.

Ergebnisse und Wert

Gleichzeitig wird eine Kostenersparnis von 33,7 % pro Artikel erzielt, und die Lieferzeit verkürzt sich von 35 auf 22 Tage . Darüber hinaus ergeben sich für den Kunden jährliche Einsparungen von 420.000 US-Dollar bei den Beschaffungskosten. Unabhängig von den genannten Bedingungen lässt sich festhalten, dass das Geschäftsrisiko für den Kunden durch den optimierten Lieferkettenprozess deutlich reduziert wird.

Die oben erwähnte Forschungsarbeit von LS Manufacturing rückt das Know-how in den Fokus , das durch ganzheitliche Innovationen im Fertigungsbereich gewonnen werden kann – sei es in der Materialentwicklung oder durch die Integration von Wertschöpfungs-Know-how in die Konstruktion. Wir bieten authentische und modellbasierte Lösungen für exakte Bauteile. Oftmals wandeln wir Risiken in Chancen für unsere Kunden um.

Sie möchten die Leistung Ihrer Getriebe und die Produktionseffizienz optimieren? Lassen Sie sich von unseren technischen Spezialisten individuell beraten.

Wie kann die Präzisionszahnradbearbeitung durch technologische Innovation Wert schaffen?

Die Notwendigkeit, auch in der Serienfertigung weiterhin höchste Präzision und Kosteneinsparungen bei der Zahnradbearbeitung zu erzielen, hat uns gezwungen, neue Wege zu gehen. Die Strategie von LS Manufacturing besteht darin, diese Verbesserungen in den Zahnradbearbeitungsprozess zu integrieren, um unseren Kunden einen messbaren Nutzen zu bieten.

Kryogene Bearbeitung für überlegene Dimensionsstabilität

Thermische Verformung ist eine Hauptursache für geometrische Fehler nach der Bearbeitung. Wir setzen eine kontrollierte kryogene Kühlung an der Schnittfläche ein, wodurch wärmebedingtes Teilewachstum nahezu vollständig vermieden wird. Dies ermöglicht uns die Einhaltung enger Toleranzen, wie z. B. die Begrenzung der Zahnradprofilabweichung auf unter 0,02 mm . So gewährleisten wir höchste Qualität von Anfang an und reduzieren kostspieligen Ausschuss und Nacharbeit, was direkt zu erheblichen Kosteneinsparungen bei der Zahnradbearbeitung beiträgt.

Intelligente Werkzeugüberwachung für unterbrechungsfreie Produktion

Das Werkzeug kann Fehlfunktionen aufweisen, was zu Ausfallzeiten und Fehlern führt. Die entwickelte, patentierte Lösung nutzt Sensordaten (Vibration, Leistung usw.) und erstellt eine Karte des regulären Betriebszyklus des Werkzeugs. Dies ermöglicht dem Anwender den rechtzeitigen Austausch des Werkzeugs und somit maximale Verfügbarkeit und Qualität – die Grundlage für eine effiziente Zahnradfertigung .

Prozessoptimierung mithilfe des digitalen Zwillings

Wir erstellen digitale Zwillinge für die Zerspanung. Dabei berücksichtigen wir Maschinendynamik, Bearbeitungsbahnen und Prozesse bis hin zum Material und kombinieren diese Daten. Ausgehend von unserer digitalen Zwillingssimulation simulieren wir Schnitte, um mögliche Fehler zu analysieren. Durch die Optimierung einer Vielzahl von Faktoren wie Maschinengeschwindigkeit und Spannkraft in unserem simulierten digitalen Zwilling eliminieren wir das in herkömmlichen Verfahren übliche Ausprobieren.

Ganzheitliche Wertintegration jenseits des einzelnen Teils

Unsere Zusammenarbeit basiert auf der umfassenden Wertschöpfungskette der Fertigung. Die Vorteile der Prozessinnovationen, die Stabilität, Vorhersagbarkeit und Geschwindigkeit optimieren, führen zu einer kumulativen Kostensenkung. Unsere Kunden profitieren von einer zuverlässigen Quelle für hochpräzise Komponenten und minimieren so die Risiken im Lieferkettenmanagement.

Diese Charta ermächtigt uns, unsere Absicht zu bekunden, die grundlegenden Herausforderungen der Zahnradfertigung durch technische Lösungen zu bewältigen. Dieses Wissen und Können beruht nicht nur auf allgemeinen Aussagen über unsere Möglichkeiten, sondern auch auf der Identifizierung von Mitteln, mit denen wir eine effiziente Zahnradfertigung zu niedrigen Kosten und mit Wettbewerbsvorteilen für unsere Kunden realisieren können.

Häufig gestellte Fragen

1. Worauf entfällt der größte Teil der Kosten für die Zahnradbearbeitung? Wie lässt sich dieser Prozess optimieren?

Die Materialpreise tragen üblicherweise zu 45–60 % zu den Gesamtpreisen bei. Mögliche Preissenkungen um 8–15 % wären die Optimierung der Materialauswahl und die sorgfältige Kontrolle der Zuschläge. Die Wertanalyse (VA/VE) von LS Manufacturing hilft Kunden, jährlich mehr als 150.000 US-Dollar an Materialkosten einzusparen .

2. Was ist die kürzeste Lieferzeit für dringende Ausrüstungsbestellungen?

Durch die Kombination einer traditionellen Getriebebibliothek mit effektiven Reaktionsmechanismen kann das Unternehmen Muster innerhalb von 3 Tagen und Kleinserien innerhalb von 7 Tagen liefern – ein Vorteil von durchschnittlich 60 % gegenüber der Konkurrenz.

3. Wie wird die Qualitätsstabilität bei der Serienfertigung von Zahnrädern gewährleistet?

Um den Chargen-CPK-Wert über 1,67 zu halten und die Fehlerrate unter 200 ppm zu halten, werden SPC-Prozesskontrolle, automatische Inspektion und Erstmusterprüfung durchgeführt.

4. Wie werden die Preise für die Zahnradbearbeitung in Abhängigkeit von unterschiedlichen Produktionsmengen kalkuliert?

LS Manufacturing bietet ein mehrstufiges Preissystem für die Zahnradproduktion an: kleine Produktionsserien (< 500 Stück), bei denen die Kostenoptimierung in der Verarbeitung im Vordergrund steht, mittlere Produktionsserien ( 500 bis 5000 Stück ) mit ausgewogener Werkzeugzuweisung und große Produktionsserien (> 5000 Stück), die durch den Einsatz eines Spezialwerkzeugs kosteneffizient sind.

5. Wie geht die Zahnradherstellung mit Schwankungen der Rohstoffpreise um?

Die Strategie von LS Manufacturing zur Kontrolle der volatilen Rohstoffpreise umfasst den Einkauf im Termingeschäft, die Zertifizierung alternativer Materialien und die Lagerhaltung. Dadurch wird die Preisspanne innerhalb von ±3 % gehalten, sodass die Kosten für die Kunden in jedem Fall kontrollierbar bleiben.

6. Wie lässt sich die tatsächliche Lieferfähigkeit eines Getriebeherstellers beurteilen?

Wir konzentrieren uns auf die Auslastung der Anlagenkapazität, die Integration der Lieferkette und Produktionsplanungssysteme. Die termingerechte Lieferquote von 99,2 % basiert auf einer integrierten ERP-MES-Planung.

7. Wird die Optimierung der Getriebekosten die Nutzungsdauer beeinflussen?

Die Kostenoptimierung erfolgt wissenschaftlich fundiert und gewährleistet gleichzeitig die optimale Leistung. Alle von LS Manufacturing durch Prozessoptimierung erzielten Kostensenkungsprojekte wurden durch Labortests verifiziert, und ihre Lebensdauerindikatoren erfüllen oder übertreffen sogar die Standardanforderungen.

8. Welche Informationen werden benötigt, um ein genaues Angebot für die Zahnradfertigung zu erhalten?

Bitte senden Sie uns die Zeichnungen der Zahnräder – Modul , Zähnezahl, Präzisionsgrad, Werkstoff- und Wärmebehandlungsanforderungen sowie den Jahresbedarf. Unsere Firma LS Manufacturing erstellt Ihnen innerhalb von zwei Stunden ein detailliertes Angebot und Optimierungsvorschläge.

Zusammenfassung

Die Zahnradbearbeitung kann durch Prozessoptimierung, Integration der Lieferkette und effektives Management erhebliche Kosteneinsparungen und Effizienzsteigerungen erzielen. Der von LS Manufacturing entwickelte systematische Ansatz hat es mehreren Kunden ermöglicht, Kosteneinsparungen von über 30 % und Lieferzeitverkürzungen von 40 % zu realisieren, was die Möglichkeit einer technologiebasierten Qualitätsentwicklung belegt.

Bitte zögern Sie nicht, sich mit LS Manufacturing in Verbindung zu setzen, um Lösungen zur Kostenoptimierung in der Zahnradbearbeitung zu erhalten, die speziell auf die Bedürfnisse der Kunden zugeschnitten sind, und ein Angebot entsprechend den Anforderungen an das Zahnrad und den Jahresbedarf zu erhalten.

Erhalten Sie eine maßgeschneiderte Lösung und ein individuelles Angebot, sparen Sie 30 % der Kosten und verkürzen Sie den Lieferzeitraum um 40 %!

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen in der hochpräzisen CNC-Bearbeitung , Blechbearbeitung , dem 3D-Druck , dem Spritzguss, dem Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .