業界 主要な技術要件 精度基準

自動車用トランスミッション 騒音制御 ≤65dB、高耐久性 DIN 6 グレード

風力発電 20 年の設計寿命、極めて高い信頼性 GL 認証

ロボット減速機 高い位置決め精度、コンパクトなデザイン 歯形誤差 ≤0.005mm

<ブロック引用>

このレポートの目的は、技術要件を使用して、各業界内の歯車アプリケーション と精度の基準 です。競争が激しく価値が高い環境では、パフォーマンス要件に合わせてプロセス ソリューションを調整するために、業界を超えたデータベースを活用する必要があります。

歯車製造サービス プロバイダの中核的な技術能力を評価するにはどうすればよいですか? 歯車の加工における適切なパートナーを選択する手順には非常に技術的な側面が含まれており、技術的能力 と品質システム の完全性に関する体系的な評価が行われます。この文書は、 正確な使用の要求を満たすことができるパラメータの観点から、サービス提供パートナーを評価するためのガイドラインを提供します。

機器の精度検証: 機械のパラメータはテスト可能です。ドイツの KAPP 社の歯車研削 CNC マシン DIN 5 グレード です。歯形測定誤差は0.003mmです。合計ピッチ誤差は 0.005 mm 以下です。計測サービスを依頼する際には、チェック対象の標本を固定する必要があります。プロセス管理方法論: サプライヤーの活動に関する文書化の範囲とサプライヤーの統計的管理のレベルを調査します。 VN の 騒音テストには、表面仕上げにばらつきがないこと、Ra が0.4μm を超えないこと、騒音レベルが65 dB を超えないことが含まれる必要があります。主要なプロセスの次元がプロセス間で等しいことを確認するには、1.33 以上の Cpk 値を検証する必要があります。品質システム認証: 歯車の製造を含む有効な範囲で ISO 9001:2015 認証を確実に取得します。サプライヤーのサイトでの不適合の管理と是正措置をレビューします。初回パスの利回りが 99.5% 以上 であることを確認してください。テクニカル サポート能力: エンジニアリング スキル、能力、問題解決方法を評価します。 見積もりプロセスで収集された製造可能性設計 (DFM) フィードバックを確認します。 ラピッド プロトタイピング のサイクル タイムを特定します。特定のケーススタディで、困難な技術的課題の成功した解決方法を調査します。

<ブロック引用>

このようなフレームワークにより、マーケティング ベースの主張だけでなく、実績のある能力を通じて、歯車加工パートナーを測定可能かつ証拠に基づいた方法で選択 歯車加工パートナー選択 フレームワークは、歯車メーカー が品質システム の測定可能な側面と完全性を目標にすることを奨励します。

高精度の歯車製造のために満たす必要がある主要な技術指標は何ですか? 精密歯車の製造 では、いくつかの技術指標 を厳密に管理する必要があります。これらのパラメータは、価値の高い環境に適用されます。このレポートでは、歯車製造 精度管理 を実現する実装手順とともに重要なパラメータを明らかにします。

歯形とピッチ精度 リアルタイム補正を備えた多軸 CNC 研削 により、歯形誤差を≤0.003mm 以内、 累積ピッチ誤差≤0.005mm 以内に抑えます。歯車測定センターを利用して0.001 mm の解像度で100% 重要な寸法を検査します。 SPC チャートを使用して、すべての許容範囲の CpK 値 ≥1.67 を監視します。

表面品質と微細形状 表面粗さは、研削およびドレッシングサイクルに最適な砥石の選択によって Ra ≤0.4μm の範囲内に維持する必要があります。一方、NV ノイズ試験は主に、用途の負荷条件に応じたリードやプロファイルの変化を含む 歯面の微細形状の検査に焦点を当て、寸法の温度安定化によって促進されます。機械プロセス中の安定性。20±1°C に設定された機械温度で発生します。

バッチの一貫性とトレーサビリティ ロットのばらつきは±0.005mm 以内に保たれています。 ISO 9001:2015 認定プロセス により、ロットにばらつきが存在することが保証されています。コンポーネントには、材料トレーサビリティ レベル、プロセス トレーサビリティ レベル、およびテスト結果トレーサビリティの追跡があります。初回パスの利回りは 99.5% を超えています。

<ブロック引用>

したがって、精密歯車製造 技術指標 で継続的に改善するための明確な方法を提供します。クローズド精度管理 とプロセス最適化のためのこれらの設計により、メーカーは航空宇宙、ロボット技術、医療技術などの非常に特殊で要求の厳しい技術要件に適用することが可能になります。

カスタマイズされたギア ソリューションは特定の動作条件の要件をどのように満たしますか? カスタム ギア ソリューション カスタマイズされた設計 のアプローチが、精密エンジニアリングと特殊なプロセスを通じて特定の技術的課題 にどのように対処し、要求の厳しいアプリケーションで最適なパフォーマンスを確保するかを詳しく説明します。

<オル>

高速用途: 高速ギア セットの騒音と振動を除去するために、特定のプロファイル バリエーションを採用しています。負荷の動的分散に関しては、最適化されたギア プロファイルでギア セット のノイズを軽減するには、 効率の低下を最小限に抑えながら 3 ~ 5 dB の改善が達成されるはずです。高耐久動作: 高負荷用途では、高度な熱処理プロセスを通じてギアの耐久性を強化します。浸炭の深さと焼き戻しパラメータを制御することにより、中心部の靭性を維持しながら表面硬度が向上し、 耐用年数が 2 倍向上します 特殊な材質要件: 動作環境に関する極端な場合、材質の仕様は特殊な動作仕様に従います。例えば、化学工業の場合は耐食性材料、 熱環境の場合は高温材料 が使用されます。 Giben のカスタム ギア ソリューション は、細心の分析と製造を通じて特定の要求に対する特別な要件 を実現します。実際、Giben のカスタム ギア サービスの技術的ノウハウは、従来のギアが故障 するような厳しい条件下でもコンポーネントの有効性を保証します。

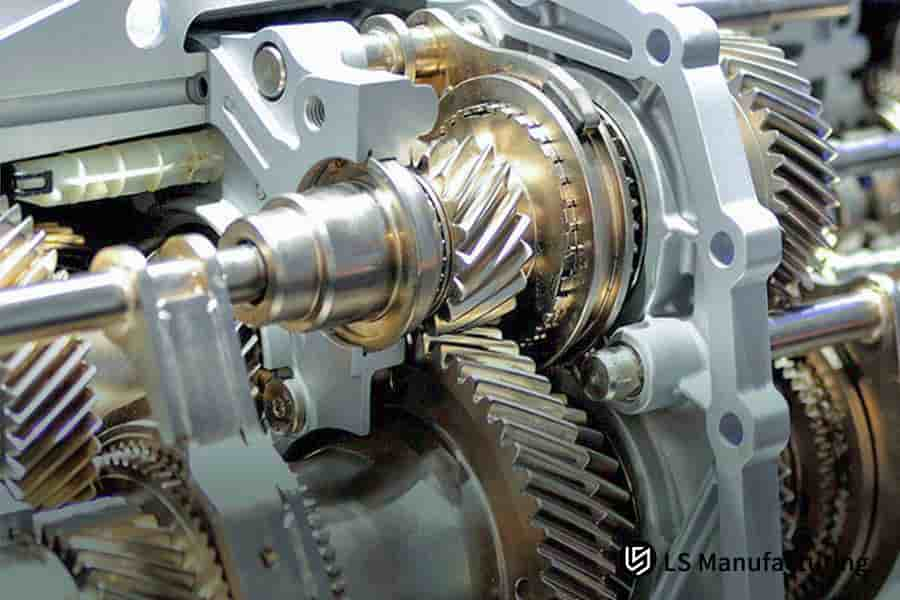

図 2: LS Manufacturing が運用上の要求に合わせて設計した工業用グレードの精密ギア

歯車加工の正確な価格モデルを構築するにはどうすればよいですか? 正確な歯車加工の見積もり コスト モデル を正確に作成するための体系的なプロセスについて概説します。

材料費の分析 材料費は、材料の種類、ブランク サイズ、廃棄係数に関連する歯車の仕様に従って計算されます。 実際の材料費とサプライヤーからのリアルタイムの在庫情報に基づいて、特定の量の一般的な市場レートを念頭に置き、材料費を非常に正確に見積もることができます。

処理時間の計算 処理時間は、ギアの複雑さとその許容レベルによって異なる場合があります。 処理時間の計算はシステム内で行われます。当社が過去に製造した既存の歯車製品と機械の効率係数から、セットアップ時間、加工時間、二次時間を計算して、全体の人件費を見積もることができます。

熱処理と仕上げ 歯車の用途要件に基づいて、浸炭、焼入れ、研削などの特殊なプロセスが含まれます。これらの作業は、硬度または表面仕上げ インテリジェントな価格設定 システムにも自動的に組み込まれ、すべての技術要件のコストが正確に計算されていることを確認します。

諸経費と利益率 原価計算システムでは、工場諸経費、工具諸経費、品質管理コストが各作業に均等に割り当てられることが定められています。 そのため、製品の実際の諸経費のデータ バンクを設定/確立するために、コンピュータ システム内のレートを変更することで請求でき、それによって利益を得ることができます。

<ブロック引用>

当社の正確な歯車加工見積もり では、95% の精度レベルの見積もりが可能です。当社のコスト モデル を作成するプロセスは、専門知識だけでなくデータ分析にも依存しており、技術的であれ財務的であれ、見積りに関連する要素が最終的な見積り価格に密接に関係していることを確認するのに役立ちます。お問い合わせにはすぐに対応させていただきます。

歯車製造サービス プロバイダーを評価する際に考慮すべき重要な要素は何ですか? ギア サービス サプライヤーの選択は、実際の基本的な機能を確保するために仕様を超えて検討するという困難な作業です。徹底的な ギア サービス サプライヤーの評価 には、コストと納期のリスクを管理するために特別に設計された評価基準 に基づく能力監査 の慎重なプロセスが含まれます。以下のプロセスでは、主張と判決に基づく可能性を確実な証拠にまとめることで、この問題を解決します。

技術的熟練度の検証 オンサイト監査は、 CNC 歯車ホブ盤 とグラインダーに対して実施されます。メーカーの技術的能力に関連して、当社は厳しい公差 (例: AGMA クラス 10 などのより厳しい規格で指定されたより厳しい公差レベル ) で製造された代表的なロットを実施し、CMM の歯形とリード誤差に関連する基本パラメータを評価します。

体系的な品質管理の監査 私たちが ISO 認証ステータスを評価するだけではありません。実施の強度も評価されます。以前の生産高におけるサイズと振れ性能の観点から、 彼らの統計的工程管理図 をレビューします。不適合報告、または実施されたそれぞれの是正措置の分析は、先天的な欠陥に適切に対処する際の品質システムの強度を判断するのに役立ちます。

プロジェクト実行能力の評価 指定された期限内に作業を完了するというコミットメントに基づいてプロジェクトを実行する効率性が考慮されます。 設計のフィードバックから最終検査まで、問題解決の文書化されたプロセスに関して、同様の複雑な機器で構成された以前のプロジェクトの実施に関する有効性。

<ブロック引用>

このギア サービス サプライヤーの評価 により、測定可能な基準に基づいてサプライヤーの能力を判断するための包括的なアプローチが確保されました。ただし、この方法では、能力基準の評価がサイト監査を通じて確実に実行されるため、メーカーは、 サプライヤーによる主張に基づいてではなく サプライヤーが実証した能力に基づいて正しい決定を下す自由を与えられます 。評価基準 を実装することにより、メーカーは技術要件を満たし、プロジェクトで成功するサプライヤーを選択することができます。パートナーシップ。

図 3: LS Manufacturing による特殊な製造ニーズに合わせてカスタム設計された高精度ギア

さまざまな材料で作られたギアの製造プロセスの主な違いは何ですか? 各製品の材質の違い に基づいて、加工手順の要件が異なります。このレポートでは、鋼歯車加工 加工技術 の違いに関連したパラメータの最適化 に焦点を当てています。

マテリアル タイプ コア プロセスの焦点 主要パラメータの最適化 検証指標

合金鋼 熱処理プロセスにおける自由応力と残留応力は厳密に制御する必要があります。 比較的低速 (加工速度 - 80 ~ 150 m/分 ) で CBN カッターを使用して作業します。 端部硬度 - HRC 58 ~ 62、最小 。

銅合金 バリ、加工硬化、変形の形成を避けるため。 高度に研磨された鋭利な超硬工具による200~300 m/min の非常に高い切削速度で。 寸法安定性、表面仕上げ (Ra < 0.8 µm )。

エンジニアリング プラスチック 加熱による変形を防ぎます。 切削速度範囲3000 ~ 5000 rpm 、低い材料除去率、空冷による高速切削。 正確な歯形、加工後の公差の維持。

<ブロック引用>

この分析は、画一的なアプローチが歯車加工 材料の違い を理解し、 それぞれに専用の処理技術 戦略を実装するかどうかにかかっています。提供されたフレームワークにより、 ターゲットを絞ったパラメータの最適化 が可能になり、要求の厳しい用途において歯車が硬度、精度、寿命に関する厳しい仕様を確実に満たすことができます。

大規模な歯車製造で一貫した品質を確保するにはどうすればよいですか? 量産 によって製造されるギアの品質 をテストするには、検査するだけでは十分ではありません。むしろ、 欠陥を回避するために工程管理 が必要となります。例えば、数千個の部品の寸法、仕上げ、強度の精度をチェックすることはできません。データドリブンな工程管理において品質の安定性 を実現するために、プロセスが体系化されているという説明です。

<オル>

統計的工程管理 (SPC) の実装: 管理図は、プロファイル、ピッチ直径、振れなどの重要な特性に実装されています。これは 25 個ごと にサンプリングが行われるためです。管理限界に近い寸法が観察されるとすぐに、実際に欠陥を発生させることなく工具交換またはプロセス変更を開始します。 最後に、重要な寸法において、CPK の値を少なくとも 1.67 と指定しました。 工具寿命とプロセス ドリフトの管理: 工具の使用状況は RFID タグを利用して追跡されます。 さらに、除去された材料に基づいて、予測メンテナンス スケジュールが設計されます。歯車のホブ加工プロセスでは、切削力と音響放射を使用して、歯車の表面仕上げやその他の要素に影響を与える前に工具の摩耗を検出します。堅牢な治具とセットアップ手順の確立: 再現性を維持しながらセットアップ時間を最小限に抑えるために、クイックチェンジパレットを備えた専用の治具を使用しています。各セットアップは、 生産が開始される前にマスターギア とCMM 測定 を使用して検証されます。初回検査には、大量生産にリリースする前にプロセスが可能であることを確認するための完全な幾何学的検証が含まれます。フィードバック ループと 100% 最終検査の統合: SPC に加えて、リアルタイムのプロセス制御の提供に加えて、重要な寸法の 100% 最終検査のプロセスも ビジョン/CMM を通じて統合され、これにより プロセス制御 の持続的な改善が達成されます。 SPC にプロセス制御パフォーマンスを提供するデータの量。このようにして、大量生産 は問題のあるプロセスではなく、管理されたプロセスになります。 SPC、予知保全、クローズド ループ プロセスとともに プロセス コントロール を活用することで、すべてのギアの仕様を保証するだけでなく、自動車分野、航空産業、産業の用途に必要な 品質の一貫性 も提供します。

図 4: LS Manufacturing によるカスタムギアの製造と関連サービスを評価するためのガイド

LS Manufacturing Robotics Industry: 精密歯車減速機カスタマイズ プロジェクト LS Manufacturing の事例 は、RV 減速機用の精密なギアを必要とするロボット会社にとって非常に重要でした。このケースが LS 製造でどのように解決されたかを説明する際に、このような 歯車の技術要件 に関する LS 製造における当社の専門知識を表しています。

クライアント チャレンジ この場合、ロボット供給会社の問題は、RV 用の減速機サプライヤー 20CrMnTi 合金鋼 で作られています。さらに、減速機サプライヤーの要求仕様は、 位置誤差が ±0.001 mm 以下、騒音レベルが 60 dB 以下であることです。ただし、これらの技術仕様は、通常の歯車ホブ加工プロセスでは満たすことができません。したがって、現在は35% という除去レベルに直面していますが、これは位置誤差だけでなく非常に高いノイズレベルが原因です。そのため、顧客への新しいロボットの供給が3 か月 遅れ、25% の追加コストが発生することになります。

LS 製造ソリューション 2 段階の精密研削/ホーニングは次の方法で行われました。まず、CBN ホイールを使用してAGMA クラス 9 の精度で精密歯車研削を行い、歯形誤差は0.005 mm を超えません。 2 つ目は、特殊な砥粒を使用したギアホーニングで、 最終的な表面粗さがRa 0.2 ~ 0.4 ミクロン になるようにしました。上記に加えて、負荷がかかった歯車の熱歪みの影響に対抗するために、最適な歯形修正も保証されました。これは、ギアの技術的要件に完全に準拠していました。

結果と値 設計されたギアはDIN クラス 4 仕様の精度基準に従って製造され、0.0008 mm の繰り返し精度が顧客の要求を上回っています。現在騒音は4dB から56dB に低減 され、 寿命は10,000 時間 に向上しました。 35% 程度の拒否率に関連する問題は完全に解消され、現在では顧客の TCO が18% 削減され、顧客のロボット プラットフォームが100% の満足度を獲得してローンチを実行できるようになりました。

<ブロック引用>

上記の事例は、LS Manufacturing が歯車製造 において解決する複雑な問題の典型的な例です。 ギアの技術要件 に至るまでのプロセス エンジニアリングの革新により、ロボット工学やオートメーションの高性能アプリケーションにおけるパフォーマンスの観点からの選択肢が確立されました。

高精度ギアの制限によりロボットのジョイントがパフォーマンスのボトルネックに直面している場合は、当社のカスタマイズされた精密ギア ソリューション が探している答えになる可能性があります。のため。

歯車製造において長期的なパートナーシップを確立するにはどうすればよいですか? メーカーの連携は、パートナーシップの取引的な性質を超えて、技術的なパートナーシップ を通じた付加価値を含めるべきです。イノベーションの共有を確実にするため、顧客とサプライヤーの関係の育成を技術パートナーシップに組み込むなど、顧客とのやり取りは引き続き改善される必要があります。 この文書では、相互の成長と継続的な改善に基づいて長期的な協力 を構築するためのフレームワークの概要を説明します。

構造化されたコミュニケーションとレビュー サイクルの導入 当社では、品質面、トレーニング技術 、方法論だけでなく、コストと技術的な複雑さの削減にも焦点を当てた技術レビュー会議を四半期ベースで開催しています。当社の技術レビュー ミーティングには、製造または最適化プロセスにおける技術的な複雑さについて、当社の技術スタッフがクライアントの技術スタッフと協力して取り組む問題解決セッションも含まれています。

プロアクティブな付加価値サービスの開発 適切に機能しなくなったコンポーネントを交換するために適切なコンポーネントを導入することに加えて、 製造のプロトタイプ段階での製造性に関連する追加のコメントがいくつかあり、ツールを作成する直前にこれらのコンポーネント内の問題点を指摘しています。自動車業界の顧客は、ギアの性能特性以外の製造性に関連する非経常エンジニアリング費用を 15% 最小限に抑え、全体のリード タイムの 30% 削減を達成しました。

透明性のあるパフォーマンス指標と共有目標の確立 納期、歩留まりの向上、コスト削減の取り組みなどの基本的なパフォーマンス要素に関連するパフォーマンス指標の導入について説明します。したがって、関係者の双方にとって、効率の向上が必要な特定の分野に取り組むことが容易になります。たとえば、ロボット製造部門では、総所有コストが 3 年間で 18% 削減されました。

市場の変化に対する柔軟な対応メカニズムの構築 当社は、市場需要の突然の変化や市場設計の変更に対応するために、緊急時対応計画と機敏なキャパシティ ソリューションを適用します。これには、主要コンポーネントの保護インベントリと、 パートナーシップ の主要なエンジニアリング変更に対する 48 時間以内の即時対応ソリューションのための ラピッド プロトタイピング ソリューションが含まれます。

<ブロック引用>

このパラダイム シフトを通じて、歯車の生産 長期的な協力 を浸透させます。

よくある質問 1.歯車の加工精度レベルはどのように選択すればよいですか? アプリケーションの要求に応じて。一般的な伝送の場合はDIN 7-8 。正確な伝送の場合、 DIN 5 ~ 6 。超高精度伝送の場合は、DIN 3-4 です。

2.小バッチ歯車加工のコストを最適化するにはどうすればよいですか? プロセス変更 SPC を採用し、材料の効率 効率を高めることにより、LS Manufacturing が小ロット の価格を大ロット価格の 1.3 以下に維持できるはずであることは明らかです。

3.歯車の熱処理プロセスはどのように選択すればよいですか? 材料に応じて浸炭/高周波焼入れのバリエーションプロセスを選択し、希望の硬度勾配の達成を容易にします。

4.歯車加工の品質を確認するにはどのような方法がありますか? 歯形チェック、歯方向チェック、騒音テスト、寿命テストなどの多面的な検証を通じて

5.急ぎの注文の配達時間をどのように保証できますか? ファスト トラック機能を提供しており、緊急配達の場合は配達時間を60% 短縮できます。

6.ギアの変更が必要な理由は何ですか? メッシュ速度が向上し、騒音レベルが 3 ~ 5 dB 低減され、 30% 以上の最適化された寿命が実現しました。

7.ギアの素材はどのように選択すればよいですか? 負荷、速度、環境などを総合的に考慮して選択してください。一般的に使用される材料には、20CrMnTi や 42CrMo などがあります。

8.歯車加工価格にはどのような費用が含まれますか? これには、機械に使用される材料のコスト、加工のコスト、熱処理のコスト、テストのコストなどが含まれます。すべての技術仕様も含める必要があります。

概要 企業は、正確な技術マッチングによる科学的評価システムを通じて、プロジェクトの品質、コスト、スケジュールを最適化するために最適な歯車加工サービス プロバイダ を正確に特定できるようになります。

歯車加工に関する専門的なソリューションや見積もりについては、LS Manufacturing の技術スタッフにお問い合わせください。 スペシャリストは、お客様の個別のニーズを調査し、最大限のパフォーマンスを実現するために業界の最先端のテクノロジーと知識を使用して、完全にカスタマイズされた高精度のソリューションを提供します。プロジェクトの個別の要件に基づいてご相談やお見積もりをご希望の場合は、今すぐお電話ください。

高精度ギアをすぐに入手して、機器の精度を高めます。

📞電話: +86 185 6675 9667 📧メール: info@longshengmfg.com 🌐ウェブサイト:https://lsrpf.com/

免責事項 このページの内容は情報提供のみを目的としています。 LS マニュファクチャリング サービス 情報の正確性、完全性、有効性については、明示的か黙示的かを問わず、いかなる表明も保証もありません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturing ネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質およびタイプまたは仕上がりを提供すると推測すべきではありません。それは購入者の責任です。 部品の見積もりが必要 これらのセクションの具体的な要件を特定します。詳細についてはお問い合わせください 。

LS 製造チーム LS Manufacturing は業界をリードする企業 です。カスタム製造ソリューションに焦点を当てます。当社は 5,000 を超える顧客と 20 年以上の経験があり、高精度 CNC 加工、板金製造 、3D プリント、射出成形 に重点を置いています。 金属プレス加工 やその他のワンストップ製造サービス。www.lsrpf.com .

VIDEO

Gloria

ラピッドプロトタイピングとラピッドマニュファクチャリングの専門家

CNC 加工、3D プリント、ウレタン鋳造、ラピッドツーリング、射出成形、金属鋳造、板金、押し出し加工を専門としています。

Got thoughts or experiences to share? We'd love to hear from you!

LS Manufacturing Ltd アメリカ合衆国

30 N. Gould St. Ste N

中国

Unit 101, No. 3, 1st Tuanjie Road, Shutian, Humen, Dongguan City, China, 523929

著作権 © 2026 LS Manufacturing Ltd. 無断複写・転載を禁じます。

プライバシーポリシー