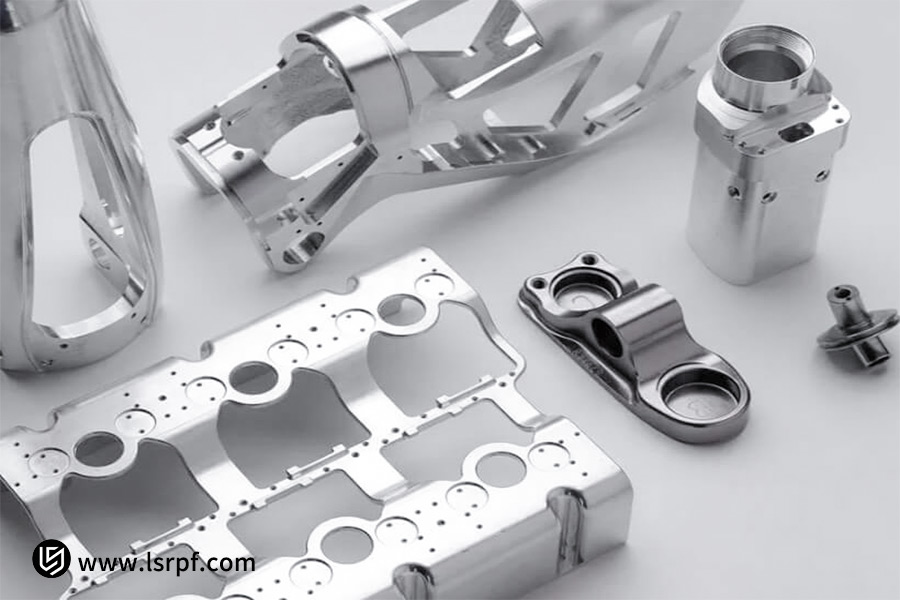

現代の製造業の中心に位置するアルミニウムのCNC加工は、その比類のない効率性、息を呑むような精度、そして優れた再現性により、極めて高度で高精度な部品の製造における重要な基盤として浮上しています。航空宇宙産業から家電製品に至るまで、アルミニウムとアルミニウム合金は、その軽量性、高い強度、そして機械加工性から、あらゆる産業で選ばれる素材です。

しかし、完璧への道は必ずしも容易ではありません。アルミニウム固有の材料特性、すなわち低い降伏強度と高い熱膨張係数は、CNC加工において切削力、クランプ力、そして熱の影響を最も受けやすく、部品の反りや有害な残留応力の発生につながります。これらの応力や歪みは通常、加工後まで顕在化せず、結果として寸法精度の低下、最悪の場合、ワークピース全体の廃棄につながり、完成したCNC部品の品質、構造的完全性、そして組立精度に大きな悪影響を及ぼします。

このチュートリアルでは、こうした問題の根本原因を体系的かつ論理的に分析し、CNC加工部品の設計に役立つ、実証済みの解決策を幅広くご紹介します。時間を節約するために、主要な調査結果の概要を以下に示します。

CNCアルミ加工における変形と応力防止のクイックリファレンス表

| 制御リンク | 中核目標 | 主要戦略 |

| プロセスパラメータ | 切削力と熱を低減 |

|

| フィクスチャーデザイン | ストレスを均等に分散する |

|

| ツール冷却 | 効率的な冷却とチップ除去 |

|

CNCアルミニウム部品の反りと応力の防止と制御は、体系的かつ多分野にわたるアプローチです。この便利なクイックリファレンスチャートは、3つの基本的な技術分野の相互関係を明確に示しています。

- 最適化されたプロセスパラメータにより、発生源での切断力と熱入力を最小限に抑えます。

- 正確な固定具の設計により、外部からのストレスを加えずにワークピースを安定してサポートします。

- 効果的なツールと冷却方法により、加工中に発生する熱を直接制御します。

このガイドを信頼する理由:LSによる実践的なCNC加工体験

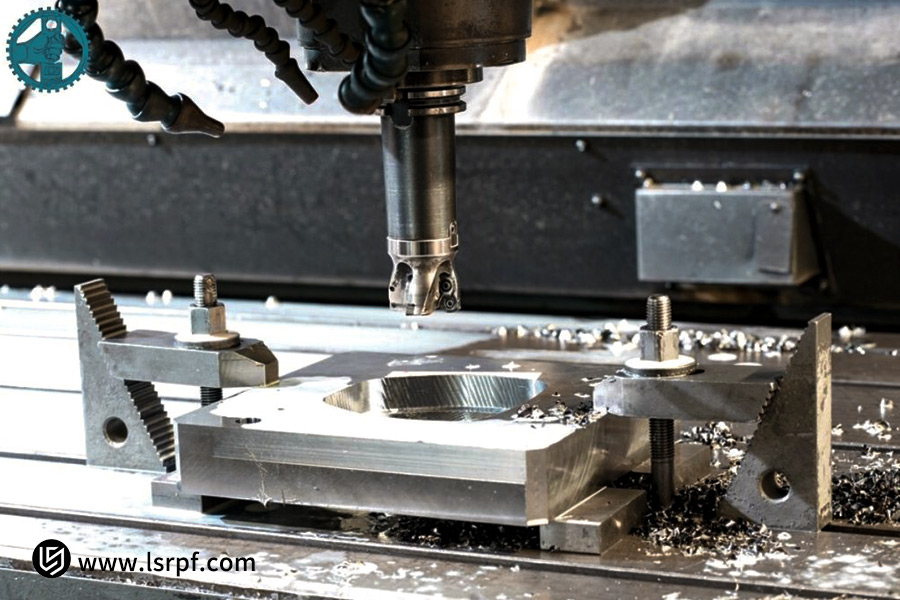

LS Precisionの経験から、価値を生み出すには理論を実践で検証する必要があると考えています。このガイドに記載されている手法は、理論的な解説ではなく、日々機械上で数千もの難度の高いCNC部品を加工してきた、私たちの蓄積された、実証済みで最大限の経験の集大成です。私たちはアルミニウムの変形問題に真正面から取り組み、論理的に凝縮された効率的なソリューションを提供することで、オープンで安定した効率的な道筋をお客様にご提供いたします。

当社の専門知識は、その言葉が示す通りです。例えば、 「高圧内部冷却+ダイナミックミリング」工法を適用することで、特定の航空機用アルミニウム部品の平面度誤差を0.15mm/ ㎡から0.05mm/ ㎡未満に低減することに成功しました。標準化された「粗加工後の応力除去焼鈍」工程を用いることで、薄肉キャビティ部品の嵌合精度のばらつきという、これまで問題となっていた問題を完全に解消しました。これらの現場事例は、本ハンドブック全体にわたる推奨事項の確固たる根拠と確信を与えています。

なぜアルミニウムの加工は変形や応力が発生しやすいのでしょうか?その根本的な原因は何でしょうか?

アルミニウムのCNC加工は、その精度と効率性から広く採用されています。アルミニウム製の部品は、加工時に残留応力や変形が生じやすく、最終製品の品質を著しく低下させる可能性があります。この問題は、アルミニウムの特性と加工自体の相互作用によって発生します。

アルミニウムの特性

アルミニウムは熱膨張係数が高く硬度が低いという特性があり、これらはアルミニウムを変形させやすいという本質的な特性です。アルミニウムは温度に非常に敏感です。機械加工工程における局所的な加熱は、加熱時に材料の不均一な膨張を引き起こし、冷却時に不均一な収縮を引き起こし、変形や残留熱応力につながります。さらに、アルミニウムは比較的柔らかいため、外部からの機械的負荷を受けると、塑性変形や材料内部の応力再編成が生じやすくなります。

機械加工工程

機械加工の観点から見ると、切削抵抗と切削熱は変形の直接的な外的要因です。工具とワークの接触領域では高温が発生します。冷却が不十分な場合、高温によって材料の膨張や局所的な軟化が生じる可能性があります。

逆に、切削中に工具によって材料がせん断され押し出されると、材料内部の応力平衡が崩れます。これは、切削パラメータが不適切であったり、工具が鈍角であったりする場合に特に顕著です。極度の機械的応力は、ワークピースを直接変形させます。さらに、不適切なクランプは外部応力を加え、変形の可能性を高めます。

アルミニウムの加工における変形と応力の本質的な原因は、材料の固有の特性と加工中の熱応力および機械的応力との結合です。

加工パラメータを最適化することで変形リスクをどのように低減できるでしょうか?

現代の精密製造において、 CNC工作機械の性能は高品質な部品を生産するための十分な基盤となりますが、機械の潜在能力を最大限に引き出すには、プロセスパラメータを適切に設定する必要があります。切削パラメータを最適に設定する鍵は、「高速切削(HSC)」の原理を活用することです。

1. 切断速度:

最初のステップは、高い切削速度(200~300 m/分を推奨)を使用することです。速度が速いほど、切りくずは細くなり、切削力は一定になり、熱はワークピースに伝わるのではなく、切りくずからより多く除去されます。

2. 送り速度の設定:

送り速度の設定は重要です。工具と材料の間に過度の摩擦が生じて発熱につながるのを防ぐため、刃当たりの送り速度を高く(0.1~0.2mm/刃)設定することをお勧めします。ただし、切削抵抗が高くならないように、切込み深さを低く抑えることで、この影響を補う必要があります。

3. 切削深さの制御:

ラジアル方向の切込み深さの制御は最も重要です。 「浅い切込み、高送り」戦略を採用し、ラジアル方向の切込み深さは工具径の5%~20%に制限する必要があります。これにより切削抵抗が低減され、曲げ応力とワークの変形が最小限に抑えられます。

4. カット戦略:

カット戦略も重要です:

- プログラミング中は、ダウンカットミリングを最優先し、急激なイン/アウト動作による衝撃負荷を回避するために、スムーズで一定の切削動作を採用します。

- 最新の CNC 工作機械の優れた動的性能を活用し、トロコイドミリングまたは動的ミリング戦略を採用することで、一定の切削負荷を維持しながら、プロセスの安定性と低い温度上昇をさらに高めることができます。

高速加工などの科学に基づいたパラメータ セットを採用することで、オペレーターはCNC 工作機械のパフォーマンスを最適化し、加工の安定性と部品の品質を向上させることができます。

治具の設計はアルミニウム加工の精度にどのように影響しますか?

アルミニウムのCNC加工において、治具設計は最終製品の精度に大きく影響し、工作機械の性能と工具の選定に次いで重要です。基準を満たさない治具設計は、ワークの変形、振動、または変位を直接引き起こし、最終的には加工精度の低下につながります。

1. さまざまな器具設計の長所と短所:

さまざまな器具のデザインには、それぞれ異なる長所と短所があります。

- プラテン固定具は便利でシンプルですが、クランプポイントの不足や不規則な圧力の適用により局所的に変形する傾向があります。

- バイス固定具は素早く簡単に取り付けられますが、ジョーの平行度が不適切であったり、締め付け力が調整されていないためにストレスがかかります。

- 複雑な形状や薄肉のアルミニウム部品には、真空カップと輪郭形状の治具が最適です。これらは、広範囲かつ均一な支持力と吸引力を提供し、クランプ圧力を底面全体に均一に分散させ、局所的な変形を実質的に防止します。

アルミニウム部品のクランプに関するベストプラクティス

アルミニウム部品のクランプのベストプラクティスには、次の 2 つの主要なガイドラインが必要です。

- サポート接触面積を最適化します。サポートポイントは、ワークの形状に応じて戦略的に配置する必要があります。特にオーバーハング方向では、切削力による工具のたわみを防ぐことが重要です。

- 締め付け力の量と表面積を制御し、トルクレンチを用いて段階的に対称的に締め付けることで、一点の締め付け過ぎを防ぎます。非常に薄い部品の場合は、 低融点合金製の鋳造サポートなどの特殊な技術を用いることもできます。

部品の形状、剛性サポート、およびクランプ力制御に合わせて効果的な固定具タイプを選択することにより、クランプによる二次応力を最小限に抑え、アルミニウムの CNC 加工における形状精度と一貫性を維持できます。

変形を制御するためのツールの選択と冷却戦略はどれほど重要ですか?

アルミニウムのCNC加工における工具選定と冷却戦略は、決して二次的な要素ではありません。加工熱の発生と伝達、ひいてはワークの変形量を制御する上で、これらは直接的に重要な要素です。これらは、切削力と熱の発生点における力を制御するための優れた方法の一つです。

1. 工具形状が加工品質に与える影響:

工具形状とコーティング技術は、切削プロセスの滑らかさと熱分布に最も直接的な影響を与えます。アルミニウムの場合、鋭利な工具を用いることで、高いすくい角と大きな切りくず溝を最大限に実現できます。このような形状は切削抵抗を大幅に低減し、切削の滑らかさを向上させ、「スクイーズ」効果による塑性変形と熱の発生を抑えます。3枚刃設計は、十分な切りくずスペースを確保しながら、優れた剛性を実現します。

2. コーティング技術が加工品質に与える影響:

さらに、特殊なコーティング技術(非鉄金属専用コーティングなど)は、工具の摩耗を抑えるだけでなく、摩擦係数を低減することで切削温度の上昇を効果的に抑制します。

3. 冷却戦略:

冷却システムの効率は、加工熱を適時に除去することと反比例関係にあります。従来のオーバーフロー冷却では、工具先端周辺の高温領域を正確に冷却することが困難になることがよくあります。

このため、高圧内部クーラント( HPCO )は、変形を抑制する最良の方法としてますます人気が高まっています。70barを超えるクーラントが、ツールホルダーの溝を通して刃先に正確に噴射されます。このクーラントには以下の3つの効果があります。

- 切断温度を瞬時に下げます。

- 切削片を効果的に洗い流し、機械加工面の二次焼けを防ぎます。

- 工具と切削片の間に潤滑膜を形成し、摩擦熱の発生を抑えます。

アルミニウム加工専用の鋭利な切削工具と高圧内部クーラント技術を活用することで、切削時の熱発生を最小限に抑え、効果的に除去し、熱応力による変形を自然に抑制します。これは、部品の寸法精度を保証する基本的な技術です。

熱処理と応力緩和プロセスが最も効果的なのはどこですか?

CNCアルミニウム加工において、応力除去と熱処理は単なる一段階の修正工程ではなく、段階的に行われる重要な制御作業です。これらはタイミングに大きく依存し、適切な手順を選択することが大きな違いを生みます。主に以下の2つの重要な段階で使用されます。

1. 最適なステップは、荒加工の後、仕上げの前です。

これは最も頻繁に行われ、最も生産性が高い期間です。荒加工後、素材の大部分が除去された時点で、ワークピースに残留する鋳造または圧延の応力と、この加工工程によって生じる付加応力の不均衡が最大になります。

2. 応力除去焼鈍:

応力除去焼鈍(通常、300 ~ 350°C に加熱し、2 ~ 4 時間保持した後、炉を冷却する)は現在、これらの応力の大部分を軽減して均等化し、将来の仕上げのために安定した応力状態を作り出し、長期的な寸法安定性を確保するための最適な方法です。

3. 材料前処理プロセス:

また、材料前処理工程(つまり機械加工前)におけるアルミニウム板材の応力緩和も、特に大型材料や初期応力状態が不明な材料の場合に同様に効果的です。超高精度が求められる部品の場合は、中仕上げ後に別の安定化処理(低温時効処理)を実施することで、加工中に生じた微小応力を除去することができます。

これを荒加工から仕上げ加工までの工程間の実証済みのリンクとして組み込むことで、体系的かつ経済的に応力を累積的に防止および伝達することができ、高精度CNC アルミニウム加工部品の品質を確保するための最も効果的な手段の 1 つとなります。

オンライン機械加工サービスはどのようにしてアルミニウム部品の品質を保証するのでしょうか?

オンラインCNC加工サービスを選択することはお客様にとって便利ですが、距離の制約を打破し、アルミニウム加工の精度と信頼性を確保するにはどうすればよいでしょうか?これは、プロセス全体を通して体系的かつデジタル化された包括的な品質管理システムを備えたサービスプラットフォームに依存します。

1. プロセスのレビュー:

LSオンラインサービスプラットフォームを例に考えてみましょう。当社の品質管理は、徹底的なプロセスレビューから始まります。お客様から図面を受領後、エンジニアリング部門は専門的な製造性設計(DFM)分析を実施し、アルミニウム部品の特性に合わせた変形回避プロセスを事前に計画します。これには、クランプ方式、切削パラメータ、加工手順の最適化が含まれます。

2. リアルタイム監視:

リアルタイムモニタリングは生産の基盤です。最新のCNC工作機械には、切削力やスピンドル負荷などのデータ異常を監視するセンサーが搭載されており、安定した加工状態を維持します。すべての重要な工程ステップが記録され、完全なトレーサビリティが確保されます。

テストと検証

機械加工は最終工程ではありません。厳格なテストと検証は、出荷前の最終チェックです。LS Precisionは、高精度CMMとレーザースキャナーを使用して、初回生産とバッチ生産の両方において主要寸法を100%測定し、各データが設計図面と完全に一致していることを確認するための完全な検査レポートを作成し、部品の適合性と機能を保証します。

LS Precisionの信頼性の高いリモートCNC加工サービスは、単なる受注生産にとどまりません。前工程検査、オープン生産プロセス、そして最終工程の高精度検査からなる三位一体の閉ループ品質管理メカニズムにより、アルミ部品の変形リスクを最小限に抑え、お客様がリモートで高品質の加工部品を入手できるようにします。

LS ケーススタディ: 航空宇宙用アルミニウム加工における変形の問題をどのように解決するか?

1.クライアントの課題:

航空宇宙業界の顧客から、航空機搭載機器用の大型アルミニウム合金フレームの機械加工を一括発注されました。800 ×500×50mmの大きさの部品には、多数の薄肉(最薄部でもわずか2mm )と深いキャビティが含まれていました。7075 -T6アルミニウム合金製で、多数の薄肉(最薄部でもわずか2mm )と深いキャビティが含まれていました。

従来の技術では、完成品は深刻な反り、最大0.3mmの平坦度偏差、そして断面における肉厚の不均一性といった問題を抱え、航空宇宙産業で求められる非常に厳しい公差(全体平坦度≤0.05mm )を達成できませんでした。加工応力と変形の制御が、納期における最大のボトルネックとなっていました。

2. LS Precisionの革新的なソリューション:

この典型的な難問に直面したLSチームは、従来の試行錯誤の手法を放棄しました。カスタムCNC加工と製造における専門知識を活かし、体系的かつ革新的なソリューションを考案しました。

- 段階的応力緩和処理:この画期的な加工方法は、荒加工、応力緩和、中仕上げ、二次応力緩和、そして仕上げという5つの工程に分かれています。荒加工で余分な材料の大部分が除去された後、ワークピースは専用の治具から取り外され、低温エージング処理によって内部応力が完全に解放された後、次の加工のために再び固定されます。

- 多次元協調制御:専用の真空吸引カップと多点式補助支持治具を組み合わせることで、極めて大型で薄肉の部品の底面に均一な吸引力と支持力を与えました。工具戦略としては、すべて鋭利なハイレーキアルミ切削工具を使用し、低切込み、高速、高送りの切削条件を厳守しました。また、切削力の影響と発熱を大幅に低減するため、全工程を通して内部高圧クーラント(圧力>80バール)を使用しました。

- 機上でのリアルタイム監視と補正:重要な工程の後、工作機械プローブによるワークの機上計測により、リアルタイムの変形データが取得されます。このデータに基づいて、仕上げ加工ツールパスに動的補正が適用され、変形を事前に予測した上で「補正」が行われます。

3. 最終結果:

LS Precisionは、この完全カスタマイズCNC加工サービスにより、航空宇宙用アルミニウム部品の加工変形問題を見事に解決しました。輸出部品の平坦度は0.04mm以内に均一に加工され、設計要件を完全に満たし、肉厚の均一性も大幅に向上しました。この事例は、お客様から広く称賛されるとともに、LS Precisionの超大型・超薄肉アルミニウム部品加工における標準作業手順を確立し、複雑な問題解決におけるLS Precisionの優位性を実証しました。

処理コストと品質管理の最適なバランスを評価するにはどうすればよいでしょうか?

製造業において、 CNC加工のコストと製品品質は、顧客が最も重視する2つのパラメータであることが多いです。しかしながら、最低の見積もりを見つけることと最高の品質を追求することは、通常、常に難しい問題となります。賢明な決定とは、最低の費用か最高の品質かを選択することではなく、部品の最終用途に基づいて、コストと品質管理の間の最適なトレードオフを達成することです。

コスト削減は多面的なアプローチが必要です。費用対効果の高い材質を選択し、機能性能に影響を与えずに重要でない寸法を比例的に削減し、効率的な標準設備を導入し、材料の無駄を可能な限り削減するレイアウトを計画することで、CNC加工コストを効果的に抑制できます。

しかしながら、各コスト削減ステップは、品質リスクへの影響の可能性に基づいて検討する必要があります。品質管理のレベルは、一般的に、基本(重要な寸法の検査)、標準(全寸法レポート)、高精度(全寸法レポート+完全な幾何公差および位置公差チェック)に分類されます。

- それぞれのレベルには、追加の試験時間、設備、人員が必要となり、コストも発生します。例えば、一般家庭で使用される部品には、航空宇宙レベルの試験は必要ありません。

- 最適なバランスを設定するための鍵は、要件を正確に指定することです。部品の機能、動作条件、品質要件についてサプライヤーと話し合うことで、サプライヤーはそれに応じて最も経済的なプロセスと検査計画を設計できるようになります。

LS Precision の優秀なサプライヤーは、お客様のアプリケーションに可能な限り最高の品質を、高品質で安すぎず、最高のコストパフォーマンスを実現した、リーズナブルなCNC 加工価格で提供します。

よくある質問

1.制御できる最小加工歪みはどれくらいですか?

LS Precisionは、高速切削、多段階の応力緩和、特殊治具といった工程の体系的な改善により、大型・薄肉アルミ部品の加工歪みを0.1mm以下に抑えています。精度は、部品の詳細な構造(肉厚やリブの位置など)と材料の状態に依存します。当社は、工程検討段階で正確な予測と確約を提供します。

2. 加工応力が完全に除去されたかどうかをどのように判断すればよいですか?

LS Precisionは、X線回折(XRD)残留応力分析装置などの最先端の試験設備を活用し、加工後のワーク表面の応力分布を定量的に測定します。この技術は、応力値と分布を非破壊かつ正確に測定し、設計限界以下であることを保証することで、効果的な応力低減を科学的に測定することを可能にします。

3. 小ロット処理でも同様の品質管理が可能ですか?

はい。LS Precisionは「ロットサイズによって品質が損なわれることはない」という理念を堅持しています。小ロットのご注文の場合、初品の3次元座標測定( CMM )から主要工程のSPC統計的工程管理まで、各工程において標準プロセスを遵守し、各製品の品質信頼性と一貫性を大規模生産と同等に確保しています。

4. オンライン見積にはプロセス最適化ソリューションが含まれていますか?

はい、LS Precisionが提供するCNC加工のオンライン見積は、単なる費用ではなく、最初の技術的な回答となります。当社のエンジニアがお客様の図面を製造性を考慮した設計( DFM )でレビューし、見積書に加え、加工の複雑さやコストを削減するための構造調整など、包括的なプロセス最適化の提案も提供し、最初から価値を創造できるよう努めます。

まとめ

CNCアルミ加工における変形の防止は、単なる調整作業ではありません。材料、治具、工具、プログラミング、そして最終検査に至るまで、綿密な工程を踏む必要があります。LS Precision Manufacturingは、 CNC加工における豊富な経験と数々の成功事例に基づき、設計から完成品まで一貫したソリューションを提供することで、お客様のプロジェクトが最高の品質と信頼性を実現できるようお手伝いいたします。

今すぐCADファイルをアップロードして、製造設計(DFM)と製造性分析レポート、そして正確なお見積もりを無料でお受け取りください。次のプロジェクトは当社の専門家にお任せください。手間をかけずに高品質な製品を実現いたします。

今すぐ設計図をアップロードして、 CNC フライス加工の見積もり(CNC フライス加工の価格)をすぐに入手してください。LS は、究極の CNC フライス加工精度を追求する強力なバックアップとなります。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、LSネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積りが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LSチーム

LSは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工など、ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.lsrpf.com