光硬化技術の代表的な例として、樹脂3Dプリントは、高精度で高品質な表面仕上げを実現し、製品開発・製造のパラダイムを変革しています。感光性ポリマーを層状に重ねて硬化させることで、この技術は微細なディテールや複雑な形状のモデルを迅速に作製することが可能です。これにより、試作検証や設計サイクルが大幅に加速されるだけでなく、医療、歯科、宝飾品、家電製品などの分野において、高性能な最終製品の直接製造にも広く利用されています。

高精度積層造形分野において、LS Precision Manufacturingは長年にわたり業界の最前線を走り続けています。専門的な技術力と高品質な造形技術を駆使し、コンセプトから製品化まで一貫したサービスをお客様に提供し、革新的な設計と精密製造の融合を滞りなく実現し続けています。お客様のお時間を節約するため、主要な結論を簡単にご紹介します。

クイックリファレンス:一目でわかるタップ選び

| タイプ | 適切なプロセス | 代表的な用途 | 材料特性 |

| 標準樹脂 | 標準樹脂 | コンセプトモデル、視覚検証、展示部品 | 硬度が高く、表面が滑らかで、細部まで細かく、比較的脆く、機械的特性は平均的です。 |

| 高靭性樹脂 | SLA、DLP、LCD | 機能プロトタイプ、ファスナー、ハウジング、固定具 | 耐衝撃性、耐疲労性、延性が高く、エンジニアリングプラスチックを模倣できます。 |

| 高温樹脂 | SLA、DLP | 熱流体試験、金型、エンジン周辺部品 | 高い熱たわみ温度(> 200°C)、高温構造安定性 |

| 生体適合性樹脂 | DLP、液晶 | 手術ガイド、歯科模型、補聴器ハウジング | バイオ認証(例:ISO 10993)、人間との接触に適しています |

樹脂の選択は、印刷技術ではなく、最終用途によって異なります。

- 機能部品には高靭性樹脂を選択してください。

- 高温安定性が必要な場合は、高温樹脂を選択してください。

- 人体との接触には生体適合性樹脂を選択してください。

- 一般的な目視検査の場合、標準樹脂が最も経済的です。

あらゆる樹脂部品は、最適な性能を実現するために、徹底的な後処理が必要です。LS Precision Manufacturingのような、材料に関する豊富な専門知識を持つ専門家との連携は、複雑なプロジェクトの成功に不可欠です。

このガイドを信頼する理由 LSエキスパートの実践経験

LS Precision Manufacturingの技術専門家として、私たちは10年以上にわたり高精度積層造形に深く関わってきました。世界クラスの産業用SLA 、DLP、大容量LCD印刷装置を保有し、標準樹脂から特殊材料まで包括的な材料ライブラリを構築し、医療、航空宇宙、コンシューマーエレクトロニクスなどの業界向けに数千もの精密製造ソリューションを提供しています。

LS Precisionは、多様な用途において、装置パラメータの最適化、材料選定、後処理の最適化を深く理解しています。このガイドは、長年にわたるプロジェクト経験と蓄積された専門知識を体系的にまとめたものです。

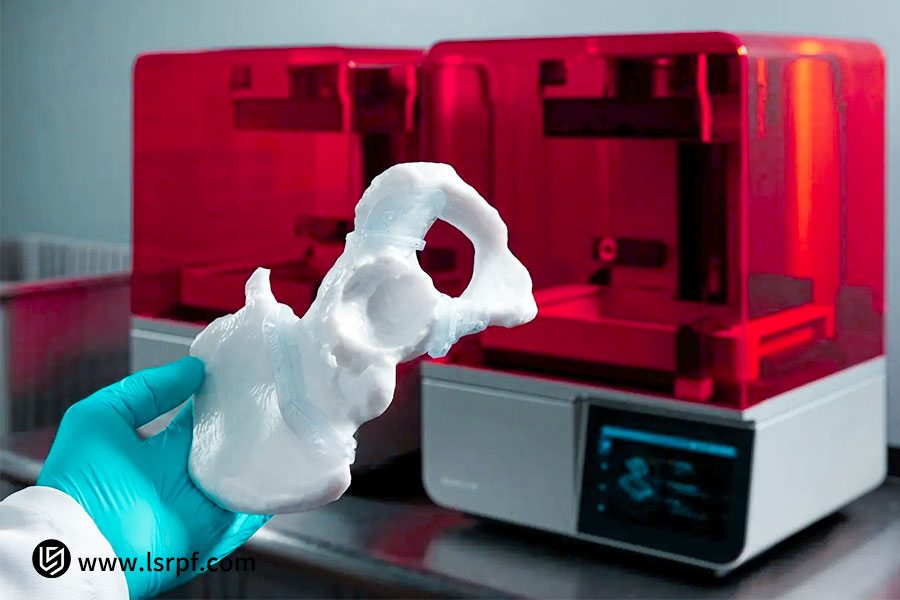

LS Precisionは、ある現実の世界で、外科医のために複雑なサージカルガイドを緊急にプリントした経験があります。このモデルは、極めて高い寸法精度(誤差0.1mm未満)だけでなく、生体適合性も求められました。材料特性に関する深い理解と厳格なプロセス管理により、データ確認、プリント、後処理まで、わずか数時間で完全な品質の部品を納品することができ、手術の成功に貢献しました。

こうしたケーススタディは、真の専門知識とは、技術的なノウハウを信頼できる製品価値へと変換することであるという私たちの信念を裏付けています。このガイドでは、まさにこの点について、実際のプロジェクト検証に基づいて解説します。

レジン3Dプリントとは?FDMとの違いは?

レジン3Dプリンティング(ステレオリソグラフィー、SLTとも呼ばれる)は、特定の波長の光源(レーザーやプロジェクターなど)を用いて、液体の感光性樹脂の表面を選択的に照射する技術です。照射された部分の薄い樹脂層が光重合反応を起こし、層状に硬化することで、3次元の立体を形成します。

主にプラスチックフィラメントを溶融押し出し成形することで製品を製造するFDM(熱溶解積層法)と比較すると、これら2つの技術は動作原理、出力効果、用途において根本的に異なります。これら2つの一般的な3Dプリント技術の主な違いは、以下の表にまとめられています。

| 特徴 | 樹脂3Dプリント(SLA/DLP/LCD) | FDM 3Dプリント |

| 動作原理 | 光重合:液体樹脂を紫外線で硬化させる | 溶融押し出し:固体プラスチックフィラメントを加熱ヘッドで溶かして押し出す |

| 精度/詳細 | 非常に高い精度で、複雑で細かいディテールや滑らかな曲線を正確に再現します。 | 下側、レイヤーが見え、ディテールが少ない |

| 表面品質 | 非常に滑らかで、高品質な表面を実現するための後処理はほとんど必要ありません。 | 層状構造が目に見えるため、滑らかな表面を得るには研磨が必要 |

| 材料特性 | 各種特殊樹脂(高靭性、高耐熱性、透明、生体適合性など) | 各種熱可塑性プラスチック( PLA 、ABS、PETG、ナイロンなど) |

| アプリケーション | 高精度部品、宝飾品鋳造、歯科模型、高精度機能プロトタイプ | 高精度部品、宝飾品鋳造、歯科模型、高精度機能プロトタイプ |

| 後処理 | 洗浄と二次硬化が必要であり、やや複雑である | 印刷が完了すると全体の形状が完成し、後処理は主にサポートの除去と研磨になります。 |

表面ディテールへの要求は比較的低く、強度への要求が高い大型部品を製作する必要がある場合、 FDMは費用対効果の高い選択肢です。最終的な精度、滑らかな仕上がり、そして非常に微細なディテールが求められるプロジェクト(精密アセンブリ、金型、アートワークなど)の場合は、樹脂3Dプリントがより適した技術です。

主流の樹脂 3D プリントプロセスは何ですか?

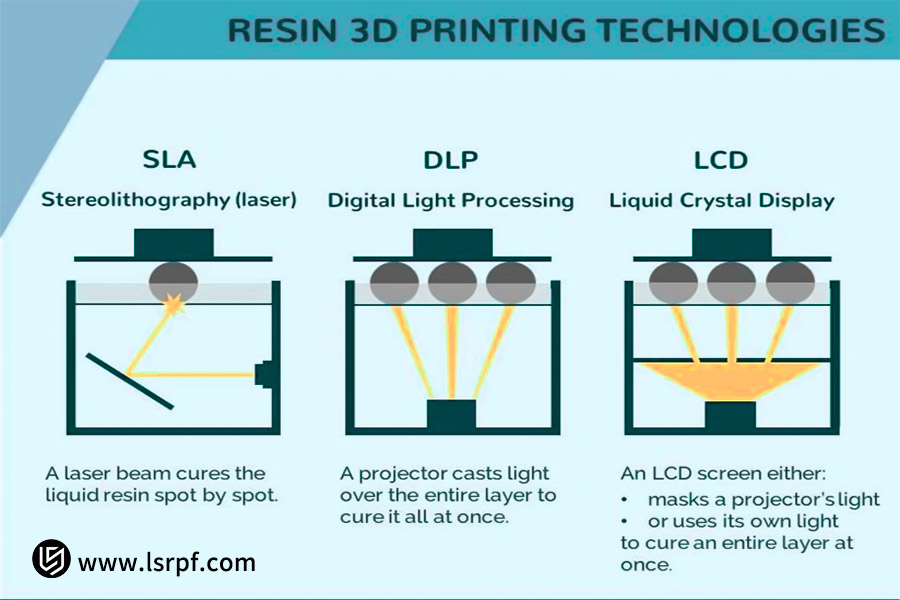

これらはすべて光重合のアイデアから派生したものですが、成熟した樹脂3Dプリント技術は、光源とイメージング技術に基づいて、概ねSLA、DLP、LCDの3つのカテゴリーに分類されます。いずれも様々な方法で高精度に硬化しますが、それぞれに長所と短所があります。

| 特徴 | サービスレベル保証 | DLP | LCD/MSLA |

| 動作原理 | ポイントスキャン:レーザービームで樹脂の表面をポイントごとにスキャンし、各層の形状を作成します。 | 表面形成:デジタルプロジェクターによって層全体のイメージが液体表面に直接投影され、一度に 1 層ずつ硬化されます。 | 表面形成:高輝度 LED のマトリックスが LCD スクリーン マスクを通して液体の表面に層全体のイメージを投影します。 |

| 光源 | 高精度UVレーザー | UVデジタルプロジェクター | UV LEDアレイ + LCDスクリーン |

| 利点 | 極めて高い精度、優れた表面品質、業界のゴールドスタンダード。 | 優れた印刷速度 (全層硬化)、優れた速度と精度のトレードオフ。 | 非常にコスト効率が高く (機器のコストが低い)、印刷速度が速く、デスクトップからアクセス可能です。 |

| デメリット | ハードウェアは高価、印刷速度は比較的遅い(ポイントスキャン)、サービスは高度。 | ピクセル化の可能性あり(高解像度プロジェクターが必要)、LCD よりも高価なハードウェア。 | LCD ディスプレイは寿命が限られた消耗品であり、解像度は画面に依存します。 |

| アプリケーション | ハイエンドの産業用アプリケーション: 航空宇宙、医療、精密部品。 | 専門的および産業的用途: 歯科、宝石、機能モデル。 | デスクトップおよびエントリーレベルの産業: ラピッドプロトタイピング、モデル構築、教育、少量生産。 |

使用するプロセスは要件によって異なります。最適な精度と表面仕上げ、十分な予算が必要な場合は、産業用 SLA が最適です。速度、精度、価格の理想的なバランスが必要な場合は、 DLP テクノロジが最適です。また、コストパフォーマンスと小バッチ印刷速度が最適な場合は、LCD/MSLA テクノロジが最適です。

適切な 3D プリント樹脂材料を選択するにはどうすればよいでしょうか?

適切な樹脂材料の選択は、印刷と最終用途でのアプリケーションの成功にとって最も重要な要素です。感光性樹脂はそれぞれ機械的特性、熱特性、生体適合性が異なるため、最終的な用途や製品がさらされる環境に応じて、十分な情報に基づいた選択を行う必要があります。

1. 標準樹脂:

最も汎用的で安価な選択肢です。表面は硬く粗いですが、印刷解像度は中程度で、脆く耐衝撃性はありません。コンセプトモデル、展示用モデル、目視検査には特に適していますが、衝撃や力に対する耐性を必要とする機能テストには適していません。

2. 高靭性樹脂:

エンジニアリングプラスチック( ABSやPPなど)の応答性を模倣し、優れた耐衝撃性、耐疲労性、高い延性を備え、強固なスナップフィット構造の構築も可能です。機能試作、アセンブリ、ハウジング、治具などに最適です。

3. 高温樹脂:

このような樹脂は、通常、2回目の硬化で200℃を超える熱たわみ温度(HDT)に達します。これは、高温にさらされても変形や形状変化が起こらないことを意味し、熱流体試験、金型製造、エンジン周辺部品の試作などに使用されます。

4. 生体適合性樹脂:

これらの特殊樹脂は、人体液や皮膚との安全な接触について認証(USPクラスVIまたはISO 10993など)を受けています。歯科(サージカルガイド、歯科模型)や医療分野(補聴器ハウジング)において第一選択肢となっています。材料を選定する際には、認証レベルと用途の適合性を必ずご確認ください。

材料を選択するときは、次の質問を順番に確認してください。

- 荷重を支える必要がありますか? (はい→高靭性樹脂)

- 熱にさらされますか? (はい→高温樹脂)

- 人体と接触しますか? (はい→生体適合性樹脂)

化粧品の模型であれば、市販の樹脂で問題ありません。より大規模な製作が必要な場合は、LS Precision Manufacturingのような専門家にご相談いただければ、試行錯誤による費用負担なく、プロジェクトに最適な材料をお選びいただけます。

樹脂 3D プリントが最も広く使用されている業界はどれですか?

樹脂3Dプリントは、その精度、表面仕上げ、そしてラピッドプロトタイピングの優位性により、様々な業界において生産性とイノベーションの推進力となっています。樹脂プリントは、複雑な部品を高精細にプリントする点で他の技術を凌駕し、一部の分野に革命をもたらしています。

医療・歯科分野

その用途は特に医療および歯科分野において顕著です。患者のCTデータに基づいてカスタマイズされたサージカルガイドの作成に活用され、手術を正確に指示することで、複雑な手術の成功率と安全性を大幅に向上させます。歯科分野では、歯科模型、目立たない矯正器具、サージカルガイドを直接印刷することで、高精度、大量生産、そしてコスト効率の高いカスタマイズ製造が可能になります。

宝飾業界

この技術を最初に導入したのは宝飾業界です。デザイナーは高精度の樹脂を用いて精巧なワックスパターンを印刷します。伝統的なロストワックス鋳造法では、あらゆるディテールを完璧に再現できるため、新製品の開発期間が劇的に短縮され、高級アート作品の大量生産が可能になりました。

工業製造および研究開発

工業生産および研究開発エンジニアは、高靭性または耐熱性樹脂を用いて高精度の機能プロトタイプを直接印刷し、組み立て試験、流体分析、耐熱試験を実施します。これにより、エラーを適時に特定・修正できるため、製品金型を開ける前に多大なコストと時間をかけずに済みます。

教育と研究において

教育および研究の分野では、分子モデル、考古学的発見の鋳型、解剖学的モデルの作成にも使用され、教育および研究のための直感的で正確な機器を提供します。

樹脂3Dプリントの価値は、デジタルデザインを機能的または装飾的な用途で高品質な製品へと迅速に変換できることにあります。臨床精度の向上、デザインの創造性の解放、製品開発の加速など、あらゆる面で、樹脂3Dプリントは現代の製造業の中心的な要素となっています。

LS Precision Manufacturing のような、さまざまな業界の要件を熟知した専門家と提携することで、企業はこのテクノロジーを最大限に活用できるようになります。

樹脂 3D プリント部品の精度と強度に影響を与える主な要因は何ですか?

良質な樹脂製3Dプリントは、 「印刷」ボタンをクリックするだけでは不十分です。最終的な精度と強度は、設計から後処理まで、あらゆる段階を綿密に管理することで実現されます。

1. モデルの設計と準備

モデルの準備と設計は非常に重要です。サポート構造は重要です。プリント中の変形や崩壊を防ぐだけでなく、位置によって表面品質が左右され、不適切な取り外しは傷の原因となります。壁の厚さも適切に設計する必要があります。薄い壁は脆く変形しやすく、厚すぎると内部応力の蓄積によりひび割れが発生します。

2. 印刷パラメータ設定

印刷パラメータの設定は重要です。Z軸解像度と表面の滑らかさは、層の厚さに直接影響されます。層を薄くするとディテールが向上しますが、印刷時間が大幅に長くなります。露光時間は各層の硬化度合いを左右します。露光時間が短すぎると層間の結合が不十分になり、パーツが脆くなり、崩壊しやすくなります。一方、露光時間が長すぎるとディテールがぼやけ、内部応力が増加してパーツが反りやすくなります。

3. 後処理

後処理は最終的な工程ですが、最終的な性能を決定づける重要な要素です。印刷後のパーツは、未重合樹脂の表面を徹底的に洗浄する必要があります。残留物があると表面の粘着性が高まり、最終的な硬化に影響を与えます。後工程で行われる二次硬化は極めて重要であり、材料内部で十分な光架橋反応が起こります。これは、樹脂が公称ピーク強度、硬度、耐熱性を達成するために不可欠な工程です。硬化が不十分なパーツは、機械特性を著しく低下させます。

高精度で高強度なプリント部品を製造するには、設計、パラメータ、後処理という3つの要素を体系的に最適化する必要があります。これらの要素は切り離すことのできないものであり、相互に作用し合います。

LSは樹脂3Dプリント技術を用いて高精度なカスタマイズをどのように実現するのか?精密医療機器プロトタイプのケーススタディ

1.クライアントの課題:

ある医療機器メーカーは、新型ハンドヘルド内視鏡の開発において、並外れた課題に直面しました。その主要部品である、複雑なマイクロ流体チャネルと光学構造を備えた透明なハウジングは、完全な透明性、生体適合性( ISO 10993認証)、そして極めて高い寸法精度( ±0.05mmの公差)を備えていなければなりませんでした。従来のCNC加工ではこの複雑な内部形状を実現できず、一般的な3Dプリンティングでは、厳しい材料要件と精度要件の両方を満たすことができませんでした。

2. LS Precisionの創造的なソリューション:

このような課題に直面して、LS Precision の製造チームは創造的な解決策を開発しました。

- 材料の選択においては、硬化すると光学的透明性を実現する高性能のクラス I 生体適合性透明医療用樹脂を慎重に選択しました。

- このプロセスにおいて、LS Precisionは高解像度DLP印刷技術を採用しました。層ごとに露光パラメータを正確に計算・最適化することで、内部応力が少なく、ひび割れや反りのないマイクロ流体構造を確実に形成できました。

- 後工程では、材料の完全な反応、最終的な機械的特性、残留物がないことを確実にするために、イソプロピルアルコールによる洗浄を数回繰り返し、温度と時間を慎重に制御しながら二次硬化プロセスを実行しました。

3. 最終結果と価値:

LSチームは、最初の試みですべての要件を満たす部品を製造することに成功しました。プロトタイプは明確な内部構造、滑らかな表面、優れた透明性を備え、生体適合性試験にも難なく合格しました。この取り組みにより、クライアントは金型費用を大幅に削減できただけでなく、製品開発サイクルを数週間短縮し、将来の臨床検証と迅速な製品開発への確固たる基盤を築くことができました。これは、複雑な医療機器のカスタム製造における高精度樹脂3Dプリントの大きな可能性を如実に示しています。

レジン 3D プリンターを購入するべきか、それともプロの印刷サービスを選ぶべきか?

企業が高精度な樹脂3Dプリントを必要とする場合、自社のプリンターで自社でプリントするか、専門のサービス機関に外注するかという重要な決断を迫られます。デスクトッププリンターはかつてないほど手頃な価格になりましたが、実際の費用は単なる投資額をはるかに上回ります。基本的な経済計算を行えば、日常的な使用頻度が低い場合は、専門サービスを利用する方が通常はより良い戦略であることがわかります。

機器を自分で購入すると、継続的かつランダムな増分コストが発生します。

- 機器は減価償却されます。樹脂タンク内の FEP フィルムや LCD スクリーンは消耗品であり、継続的に交換する必要があります。

- 開封した樹脂材料には保存期間があり、未使用の材料は廃棄物となります。

- 印刷が失敗するリスクは常に存在し、複雑なモデルが 1 つ失敗すると、時間と材料の損失を意味します。

- それに加えて、試行錯誤によるパラメータの微調整やサポート構造の設計から有毒化学物質の取り扱いまで、専門知識と経験を必要とする作業には貴重な時間と学習コストがかかるだけでなく、後処理設備(洗浄機や硬化チャンバー)にも投資する必要があります。

LS Precision Manufacturingのような専門サービス機関をご利用いただくことで、隠れたコストを一切排除できます。当社は工業グレードの設備、豊富な特殊材料ライブラリ、そして高度なプロセスパラメータを備えているだけでなく、すべての部品に標準化された後処理手順を適用することで、最適なパフォーマンスを実現しています。

樹脂 3D プリントの一般的な後処理手順は何ですか?

レジン3Dプリントは、ビルドプラットフォームを持ち上げれば完了するわけではありません。ビルドプラットフォームから取り出された「生」のパーツは、通常、未硬化のレジンと最適な性能を備えていません。最終的な設計強度、安定した光学特性、そして機能特性を実現するには、一連の標準化された後処理工程を経る必要があります。これらの工程は、製品の最終品質に直接影響を及ぼします。

完全な後処理プロセスには以下が含まれます。

- 洗浄:パーツを変性アルコールまたは洗浄液に浸すと、表面に残った粘着性の樹脂の残留物を取り除くことができます。洗浄が不十分だと、表面がべたつき、その後の硬化が阻害される可能性があります。

- サポート構造の除去。モデルの表面に目立つ傷を残さないように注意してください。

- 後硬化:部品を UV 硬化チャンバーに入れて内部の樹脂の架橋を完了し、究極の機械的強度、硬度、耐薬品性を実現します。

- 美観要件が非常に高い部品の場合は、最終的な外観を実現するために、層の跡を除去するための追加の研削と研磨、またはコーティング(プライマー、光沢またはマット塗装など)が必要になります。

LS Precision は、超音波洗浄機や温度制御硬化オーブンなどの専用設備を備えているだけでなく、豊富なプロジェクト経験を活かして、さまざまな材質や構造の部品の正確な洗浄および硬化パラメータを確立しています。

よくある質問

1.樹脂3Dプリント部品は本当に壊れやすいのでしょうか?

必ずしもそうではありません。樹脂3Dプリント部品の機械的性能は、樹脂材料の選択に大きく依存します。近年の高性能樹脂(高靭性樹脂やABS系樹脂など)は機械的性能が大幅に向上しており、衝撃強度、延性、疲労強度はABSやポリプロピレンなどの従来のエンジニアリングプラスチックに匹敵します。

2. レジンプリントプロジェクト全体のコストを効果的に管理するにはどうすればよいですか?

LS Precision は、インテリジェントなレイアウトによる印刷時間の短縮、樹脂を節約するためのサポート構造の削減、機能要件に基づいて最もコストを節約できる材料の推奨、強度を損なうことなくモデルの壁厚の削減により、お客様の印刷費用を 30% 以上節約できるよう支援します。

3. 樹脂3Dプリント技術は大量生産に適していますか?

特に少量のカスタマイズ生産に適しています。大量生産には、ラピッドツーリングソリューションをお勧めします。LS Precisionは、お客様の生産量とサイクルタイムに応じて、印刷や再成形など、包括的な量産ソリューションを提供し、効率的な生産拡大を支援します。

4.プロジェクトに最適な樹脂材料を選択するにはどうすればよいですか?

最良の方法は、LS Precisionのアプリケーションエンジニアにご相談いただき、お客様の性能要件(強度、耐熱性、生体適合性など)をお知らせください。豊富な材料データベースと試験経験に基づき、最も費用対効果の高い材料ソリューションをご提案し、材料サンプルと印刷試験サービスを提供することで、最終部品がお客様のご期待に沿えるかどうかを検証いたします。

まとめ

比類のない精度、優れた表面品質、そして極限のディテールを誇る樹脂3Dプリントは、現代の精密製造において欠かせない要素となっています。LS Precision Manufacturingは、産業グレードの光硬化装置(SLA/DLP/LCD)一式、一般用途から特殊用途までをカバーする充実した材料ライブラリ、そして成熟した技術チームを擁し、設計の最適化、材料選定から精密印刷、そして専門的な後処理まで、お客様にワンストップサービスを提供することに尽力しています。

製品開発・製造におけるお困りごと、あるいは最適なラピッドプロトタイピングソリューションをお探しなら、LS Precisionのプロフェッショナルがお手伝いいたします。3D設計ファイルをアップロードしていただければ、すぐにお見積もりと専門家による無料技術相談をご利用いただけます。LS Precisionの精密製造サービスで、お客様のイノベーションを加速させましょう!

今すぐ設計図をアップロードして、 3D 印刷の見積もり(3D 印刷価格) をすぐに入手してください。LS は、究極の 3D 印刷精度を追求する強力なバックアップとなります。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、LSネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積りが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LSチーム

LSは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工など、ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.lsrpf.com