同時5軸加工は、複雑な部品の製造における課題を解決します。工具とワークピースの動的かつ連続的な振動により、深いキャビティや負の角度といった形状上の課題による精度と効率の低下を根本的に解消します。これは単なる技術のアップグレードではなく、製造哲学の革命です。「ワンクランプ・パーフェクト・フォーミング」を実現し、機械能力を一切犠牲にすることなく、最適な設計ソリューションを大胆に採用することを可能にします。

真の多軸加工とは、製造上の課題をコアとなる強みへと転換することを意味します。長いプロセスチェーンを最小限に抑えることで、市場対応力と利益率を直接的に強化することができます。この技術が精密製造におけるゲームのルールをどのように変革し、製造能力の飛躍的な向上を実現するのかを深く掘り下げることで、お客様の学習曲線を短縮します。

図1:LS Manufacturing社による精密多軸CNCセンターによる複雑な加工

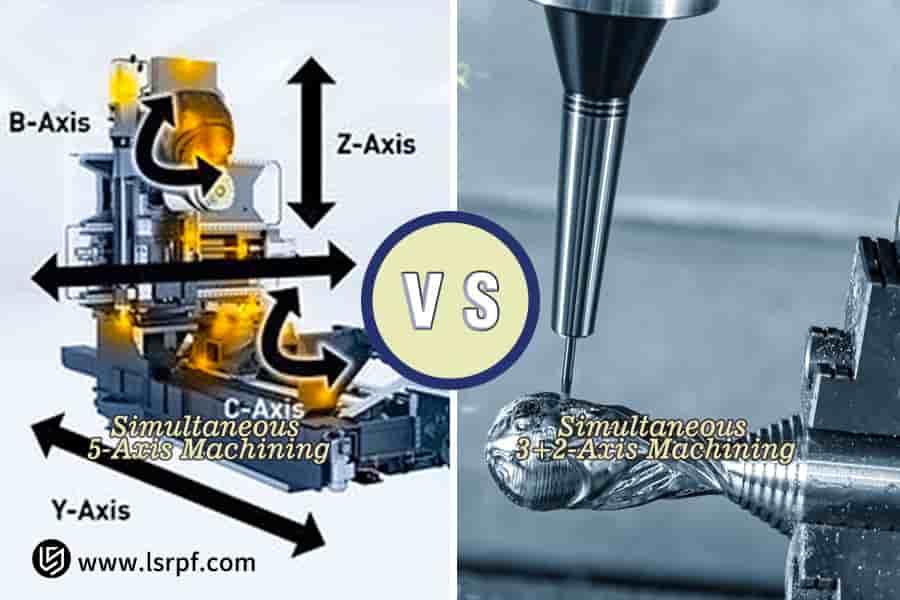

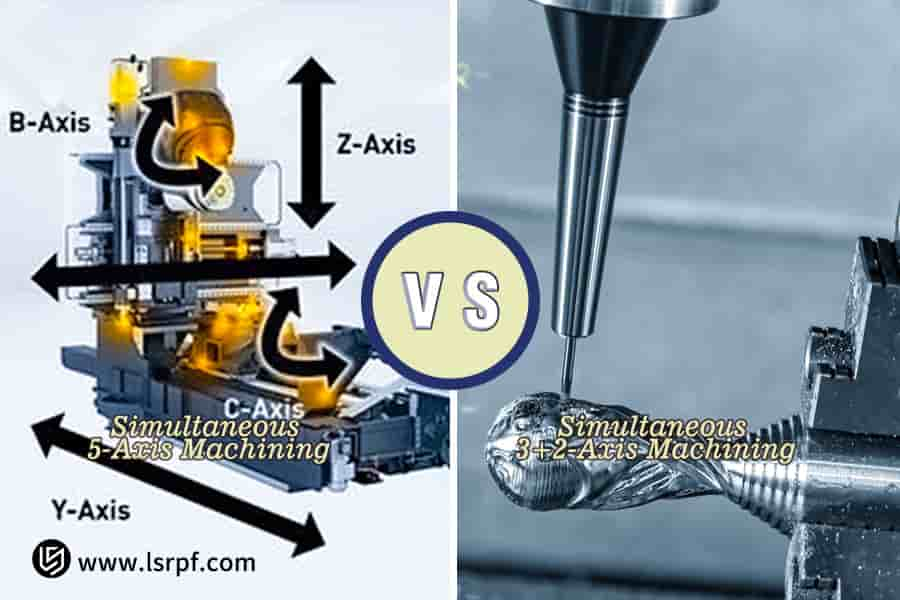

同時5軸加工と3+2軸加工の比較表

| 比較ディメンション | 同時5軸加工 | 3+2軸加工 |

| 基本原則 | 5 つの軸が連続的かつ同時に動き、切削に最適なツールとワークピースの姿勢を維持します。 | 回転軸は3軸フライス加工の前に位置決めされ、ロックされます。これは「静的」加工プロセスです。インデックス5軸加工または位置5軸加工とも呼ばれます。 |

| 加工精度 | すべてを1 回のセットアップで加工することで、繰り返し発生する位置決めエラーを排除します。 | 複数のセットアップを行うと累積的なエラーが発生し、重要な寸法の安定性に影響する可能性があります。 |

| 加工効率 | 最適化されたツール方向により、より短いツールで効率的に切削できるため、サイクル時間が短縮されます。 | これには通常、多数のプロセスが含まれるため、多数のセットアップと調整が行われ、全体的な生産サイクルが長くなります。 |

| 複雑性能力 | 深いキャビティ、負の角度、複雑な自由曲面などの特殊な幾何学的特徴を優れた効率で加工できます。 | ツールは長くて角度がついているので、複雑な形状を加工する際の幾何学的能力は非常に限られています。 |

| 表面品質 | 傾斜角度を調整することで、最適なツール接触点を維持し、表面品質を向上させることができます。 | 曲面加工において、ボールエンドミルは点接触効率が低く、残留高さが欠点の一つと考えられています。 |

| コスト構造 | 設備とプログラミングは高価ですが、ツールとデバッグの時間を節約することで単位コストを削減できます。 | 一方、専用のツールと繰り返しのデバッグにより、全体的なコストが高くなる可能性があります。 |

| デザインの自由 | 製造上の問題を考慮せずに最適な機能設計を可能にします。 | 多くの製品設計は、機械加工技術の状況により、単純化されたジオメトリを利用するよう制約されています。 |

適用可能なシナリオ | インペラ、精密医療機器、複雑な航空宇宙部品のハイエンド製造。 | シンプルなプレート型やボックス型の部品、あるいはダイナミックな加工を必要としない場面にも適しています。 |

同時5軸加工と3+2軸加工の本質的な違いは、「動的」か「静的」かです。同時5軸加工は、工具とワークピースを1回のセットアップで連続的かつ動的に位置合わせすることで、複雑な加工工程をすべて完了できます。その性質上、極めて高い加工精度を保証するだけでなく、プロセスフローを簡素化することで効率を大幅に向上させます。さらに重要なのは、製造を設計の「制約」から、エンジニアが製品の性能ポテンシャルを最大限に発揮できる「エンパワーメント」へと変えることです。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

これにより、このガイドで共有されている方法は、 50,000 個を超える複雑なワークピースを納品し、成熟した技術システムを導入してきたため、高い操作性と信頼性が保証されます。

航空宇宙エンジンブレードの超精密加工から、骨に完璧にフィットする医療インプラントのための生体輪郭の製作、精密光学機器の中核構造部品のための多角度不規則穴システムまで、私たちはあらゆる現場を経験してきました。こうした実地経験を通して、5軸加工技術を具体的な課題に対する信頼性の高いソリューションへと転換する方法を習得しました。

これは、計量トレーサビリティを強力に組み込んだチームです。gov/smart-manufacturing">プログラミングから検査まで、各プロセスにおいてNISTとIATF 16949品質管理システムのプロセス精神を遵守しています。これこそが、あらゆる加工結果において、品質と一貫性が高水準で維持されることを保証するものであり、このガイドの専門性と厳格さを保証できます。

本当の 5 軸加工と偽の 5 軸加工の違い: 本当の「リンク」加工とは何ですか?

真の5軸加工と偽の5軸加工を区別する鍵は、移動と固定です。3 +2軸加工は、切削角度を固定した後、固定する加工方法です。一方、真の同時5軸加工は、工具とワークピースの動的な最適なマッチングを実現する、連続的な同期動作を伴う加工方法です。この連続5軸加工モードは、複雑な部品の製造に3つの主要な利点をもたらします。

- 切削条件の最適化:工具のヨーイングを一定に保ち、工具の先端が常に最適な角度でワークピースに接触するようにすることで、切削効率を大幅に向上させ、同時に複雑な部品の製造における寸法の一貫性を効果的に確保することができます。

- 優れた表面品質を実現:動的調整により、ボールエンドミル加工の過程で「縞模様」のツールマークを効果的に回避できます。同時に、短いツールを使用してチャタリングを抑制することで、鏡面仕上げの基礎が築かれます。

- 幾何学的制限の打破:深いキャビティと負の角度を1 回のセットアップで完全に加工できます。同時 5 軸加工により設計上の制約が完全に解放され、製品の革新が可能になります。

真の同時5軸加工において重要なのは、技術そのものではなく、 複雑な部品製造におけるプロセスロジックの再構築です。これは、加工プロセスを個別ステップから連続性へと推進します。これは、現代の精密加工の核心的な競争力である「ワンセットアップで完璧な成形」に向けた製造業の飛躍です。

3+2 軸と同時 5 軸: プロジェクトではどちらを選択すべきでしょうか?

プロジェクトのプロセス計画を策定する際には、 5軸加工を適切に選択することが、技術的要求と費用対効果のバランスをとる鍵となります。以下に、 正確な決定のための部品の特徴に基づく5 軸加工と 3+2 軸加工の比較:

| 意思決定の次元 | 3+2軸加工 | 同時5軸加工 |

| 加工原理 | 角度位置決めは離散インデックス切削に属し、多面加工を実現できます。 | 5軸同期連続動作により、姿勢をリアルタイムで最適化できます。 |

| 適用部品 | 中量から大量生産に適した規則的な形状の多面体部品、複雑な曲面、深いキャビティ、狭いスリットを持つ精密部品。 | 単一角度では安定した精度を維持しますが、複数回のクランプは誤差を蓄積する可能性があります。1回のクランプですべての加工を行います。 複雑な表面の完全性を保証します。 |

精度パフォーマンス | 単一の角度では精度は安定しますが、複数の角度でクランプすると累積誤差が発生する可能性があります。 | すべての加工を 1 回のクランプで完了し、複雑な表面の完全性を保証します。 |

経済 | 設備投資とプログラミングコストが低く、標準化されたバッチ生産に適しています。 | 初期投資は高くなりますが、複雑な部品の場合は単価の面で有利になります。 |

プロセス特性 | プログラミングは比較的単純で、オペレーターに必要なスキルは中程度です。 | 従来のプロセスでは実現が難しい複雑な幾何学的特徴を加工できます。 |

一般的に、規則的な形状の部品を3+2軸加工で大量生産することは非常に費用対効果が高いです。複雑な曲面を持ち、幾何公差が厳しい部品の場合、同時5軸加工は加工品質を保証する最良の方法です。専門的な評価が必要な場合は、 LS Manufacturing Machining Consultingにご相談ください。当社の専門家が、お客様に合わせたプロセスソリューションをご提供いたします。

効率革命: 5 軸加工により生産サイクルが 30% 短縮される仕組み

製造業における熾烈な競争の中で、5軸加工の効率向上は企業のコア競争力の強化に繋がります。生産サイクルが30%短縮されたのは偶然ではなく、5軸技術が従来の加工プロセスにもたらした大きな変革の必然的な結果です。その中核的なメリットは、主に以下の3つの側面に反映されています。

重複クランプを回避し、補助時間を節約

従来の機械加工では、複雑な部品を繰り返し分解、組み立て、調整する必要がありました。これはデータム変換エラーにつながるだけでなく、未加工による多くの時間の浪費にもつながります。連続5軸CNC加工では、 「 1回のクランプで5面の加工を完了」することで、工具の繰り返しの位置決めと調整を完全に回避できます。これにより、総加工時間の約25%を節約できるだけでなく、繰り返しのクランプによる手戻りも排除できます。

短い刃先は剛性が高く、切削安定性が向上します

深いキャビティや傾斜壁の場合、 3軸工作機械では長い刃先が必要となり、振動が発生しやすいため、切削パラメータの低減を余儀なくされます。5軸技術では、工具軸角度を調整することで、短い工具ホルダでも深いキャビティ加工を効率的に実行できます。工具剛性は50%以上向上し、送り速度と切込み深さは20~30%向上します。これにより、工具寿命が延び、工具交換頻度も低減します。

最適な材料除去のための切削条件の動的最適化

この5軸リンク機構は、表面加工における工具の傾きを制御し、工具先端が理想的な切削速度を維持し、ボールエンドミルの中心における「ゼロ速度」切削を回避します。これにより、有効切削効率が35%以上向上するだけでなく、均一な切削負荷を確保し、最大限の材料除去を実現します。

多軸加工の利点は、単なる速度向上をはるかに超えています。プロセスを統合・最適化することで、効率性における体系的な革命となります。クランプによる一時停止を回避し、切削安定性を向上させ、加工パラメータを最適化することで、付加価値のない時間を有効な切削時間に変換し、生産効率を飛躍的に向上させます。

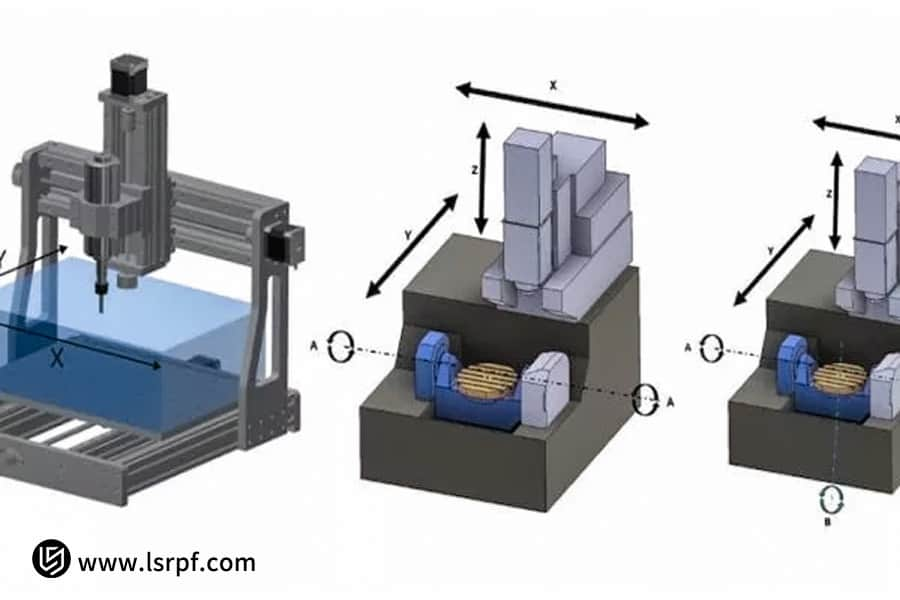

図2:LS Manufacturingによる多軸加工センターの座標系図

同時 5 軸の主な用途 - どの産業ではそれが不可欠ですか?

5軸加工アプリケーションは、今日のハイエンド製造業における技術革新と製品イノベーションの礎として広く認識されています。LS製造業ソリューションの中核技術の一つとして、私たちは長年にわたりあらゆる業界のトップクライアントにサービスを提供してきた経験に基づき、5軸技術が特定の分野における製造業の課題をどのように解決するかを熟知しています。以下は、5軸加工に不可欠な主要なアプリケーションシナリオです。

航空宇宙

この分野の部品は、多くの場合、難削材で作られ、非常に複雑な空間表面を有しています。例えば、エンジンインペラは空力形状に対する高い要求に加え、極めて厳格な動的バランス条件も満たす必要があります。5軸加工により、すべての表面加工と流路加工を1回の加工で高精度に完了できるため、効率的で安定した空気の流れが確保され、製造現場から性能と安全性が保証されます。

医療機器

人工関節や骨プレートなどのインプラントを使用する場合、人間の骨格への適合度合いが手術の効果に大きな影響を与えます。5軸加工により、インプラントを完璧な有機表面と微細多孔構造に成形することができ、鏡のような表面仕上げによる最高の骨結合を実現し、組織の摩擦と拒絶反応を最小限に抑えます。

精密金型と自動車産業

冷却効率は、自動車のボンネットのような大型射出成形金型の生産サイクルタイムだけでなく、製品品質にも直接影響します。5軸加工技術を適用することで、製品表面にコンフォーマルな冷却チャネルを1回の加工でフライス加工することが可能になり、従来のドリル加工や接合方法と比較して冷却効率が30%以上向上します。これにより、射出成形サイクルが大幅に短縮され、製品の変形も低減します。

高性能の航空宇宙部品や救命医療インプラントから効率向上のための精密金型まで、 LS 製造業ソリューションは、設計から成形まで統合されたハイエンドの製造サポートを提供するこのテクノロジーを採用し、多くの業界にわたる顧客にとって欠かせないテクノロジー パートナーとしての地位を固めています。

図3:LS Manufacturingによる高度な5軸加工を具現化した精巧な部品

プログラミングの課題を克服: LS Manufacturing は 5 軸 CNC プログラミングをどのように克服したか?

特に、 5軸CNCプログラミングの複雑さ、特にツールパス計画、衝突回避、姿勢最適化は、 5軸技術の適用における最大の障害と考えられています。LS Manufacturingソリューションの中核となる価値はまさにこれです。困難なプログラミングを、お客様にとっての信頼できる製造上のメリットへと変えることこそが、LS Manufacturingソリューションの真髄です。

高度なCAMソフトウェアとインテリジェントなプログラミング戦略

当社は業界をリードするCAMソフトウェアプラットフォームを運用しており、インテリジェントなアルゴリズムが最適な工具軸を自動計算し、切削効率と工作機械の動作特性のバランスをとります。パラメトリックテンプレートのライブラリを使用することで、プログラミングエンジニアは効率的かつ安全なツールパスを迅速に作成できます。これにより、複雑な曲面加工におけるプログラミング効率が40%以上向上します。

はじめに シニアエンジニアリングチームの実践的な経験に基づいて

10年以上にわたる専門経験を持つ当社のプログラマーチームは、材料特性、切削力学、工作機械の性能に関する幅広い知識と能力を誇ります。単にコードを記述するだけでなく、薄肉部品の防振ツールパス設計や、高強度合金の積層切削戦略のカスタマイズなど、最適化のためのプログラミング方法にも実践的な知識を適用し、初回加工の成功を保証します。

全プロセス仮想シミュレーションによる100%の衝突保護

プログラムを生産に展開する前に、仮想加工システムを利用して全プロセスのシミュレーションが実行されます。このシステムは、工作機械、工具ホルダー、治具、ブランクの構造を正確に再現し、すべての可動部品間の干渉リスクを動的に検出します。このような干渉や現場での衝突を完全に回避することで、加工の信頼性を最大限に高めます。

「インテリジェントソフトウェア + 上級専門家 + 仮想検証」の3つの保証に基づいて、 5軸CNCプログラミングの課題を克服しただけでなく、プログラミングプロセス全体が予測可能で制御可能な標準化されたワークフローに変換され、非常に高い加工信頼性と生産効率を顧客に提供しています。

精度の礎: LS Manufacturing の 5 軸工作機械は、ミクロンレベルの約束をどうやって実現するのでしょうか?

ミクロンレベルの加工精度を実現するには、機械に回転軸を追加するだけでは不十分ですが、その核となるのは、装置の設計、制御、補正のあらゆる側面に浸透する体系的なエンジニアリングアプローチです。LS Manufacturingの5軸工作機械が装置の安定性を確保する主要な技術基盤は次のとおりです。

| 技術的な側面 | 実装方法と価値 |

| 機械基礎 | 高剛性ミネラル鋳造ベッドをベースとし、切削振動の発生源を除去し、加工中の動的安定性を確保します。 |

| フィードバックシステム | テーブルの位置を直接読み取る完全閉ループ光学エンコーダを搭載しており、伝送エラーを回避し、ナノメートルレベルの高い位置決め精度を実現します。 |

| 熱補償技術 | インテリジェントな熱変形補正システムは、環境や加工プロセスによって発生する熱ドリフトをリアルタイムで検出して計算し、リアルタイム補正を実行して一日を通して精度を確保します。 |

| 機内測定 | 自動工具測定およびワークピースプローブを装備しており、工具の摩耗やクランプの偏差を自動的に補正して、大量生産の一貫性を保証します。 |

LS Manufacturingの5軸工作機械における精度へのこだわりは、機械的な補正からインテリジェントな補正まで、包括的な技術的手段によって実現されています。これにより、最初の部分の完璧さが保証されましたが、com/quality-assurance">設備の安定性と閉ループ制御により、 1000番目の部品は最初の部品と同じミクロンレベルの加工精度を維持し、顧客に持続可能な製造の信頼性を提供しました。

図4: LS Manufacturingによる5軸加工とインデックス付き3+2加工のダイナミクス

10 日以内の納品: 5 軸加工によりタービン ハウジングの危機をどのように解決したか?

LS Manufacturing社の以下の成功事例は、先進技術がいかにして決定的な市場競争力へと転換できるかを如実に示しています。ある大手自動車部品サプライヤーは、タービンハウジングのプロジェクトによって深刻な窮地に陥っていました。

顧客のジレンマ

お客様は、タービンハウジング構造に対応する必要があり、内部流路と取り付け面の寸法公差と位置公差に非常に厳しい要求が課されていました。従来の3軸工作機械による多段階加工では、サイクルタイムが4週間に及ぶだけでなく、複数のクランプ操作による累積誤差が深刻化し、製品歩留まりが著しく低下し、プロジェクト不履行のリスクが極めて高くなっていました。

LS製造ソリューション

当社の同時5軸加工技術が、行き詰まりを打破する鍵となりました。プロセスチームは48時間で特殊工具の設計とプログラミングを完了しました。 LS Manufacturingの5軸加工技術は、複雑な内部空洞、傾斜穴、曲面などを1回のクランプで仕上げることができ、繰り返し発生する位置決め誤差を完全に回避します。また、オンライン計測システムにより、加工プロセス中のリアルタイム補正が可能になり、閉ループ精度システムを実現します。

結果と価値

プロジェクトは最終的に10日で納品され、寸法は±0.01mm以内に一貫して管理されました。これにより、お客様は契約違反によるペナルティを回避し、総コストを15%削減することができました。このような効率的な危機対応により、お客様はOEMから「高品質サプライヤー」として長期的な評価を得ることができました。

一言で言えば、 5軸加工技術が単なる加工ツールから、工程計画、ワークフロー最適化、品質管理までを網羅した体系的な危機管理ソリューションへと進化した点に、こうした成功の鍵があります。ハイエンド製造分野において、当社の成功事例の核心価値は、技術優位性を顧客にとっての具体的な市場優位性へと転換することにあると言えるでしょう。

無料評価: どの 5 軸戦略があなたのアプリケーションに最適ですか?

プロジェクトに最適な加工戦略を選択することは、プロジェクトの技術的実現性と費用対効果を両立させるための最も重要な第一歩です。そこで、以下の主要な要素に基づいた簡単な自己評価をお勧めします。これは、プロジェクトの技術要件を決定する上で役立ちます。

部品の幾何学的複雑さ: 複雑な曲面や深い空洞構造がありますか?

部品に複雑な自由曲面、深いキャビティ、負の角度があり、かつ直接アクセスできない加工形状がある場合、一般的に5軸加工が強く求められます。単純な多面体構造であれば、効率的な3+2軸位置決め加工の方が適している場合があります。

生産ロットのサイズと柔軟性のニーズ: 小ロット、多品種、それとも大量生産?

5軸加工は、小ロット、多品種、あるいは研究開発・試作段階のプロジェクトにおいて、優れた柔軟性を提供します。「一度のクランプ」で設計変更に迅速に対応できるためです。部品のロットが大きく、固定構造になっている場合は、 5軸加工がもたらす効率性の向上を、3+2軸加工のコストメリットと比較して総合的に評価する必要があります。

精度/品質要件: 部品は厳密な幾何公差に従って製造する必要がありますか?

穴の位置や表面プロファイルの精度など、幾何公差に対する要求が高い場合、ワンタイムクランプによる 5 軸加工では、複数回のクランプによって生じる累積誤差を根本的に回避でき、超高精度とバッチ安定性の技術的保証を提供します。

上記のチェックリストは、意思決定のための出発点となるアイデアを提供することを目的としています。ぜひ、無料の評価サービスをご利用ください。LS Manufacturing Consultingの専門家がお客様と協力し、お客様のニーズを深く掘り下げ、明確な投資収益率(ROI)を保証する、客観的で経済的かつ信頼性の高いプロセスルートのご提案をさせていただきます。

図5: LS Manufacturingによる多軸加工のツールパス計画の概略図

よくある質問

1. 5軸加工は大量生産にのみ適用されますか?

これはよくある誤解です。このような複雑な単品試作や小ロット試作において、5軸加工技術はすべての加工を1回のセットアップで完了できるため、専用工具の作成やデバッグの繰り返しにかかる時間を大幅に節約できます。そのため、従来のマルチプロセス方式と比較して、全体的なコストと納期が優れている場合が多くあります。そのため、研究開発やハイエンドカスタマイズに特に適しています。

2. 5 軸プログラミングにより、プロジェクトの準備時間が長くなりすぎませんか?

いいえ。標準化されたプロセスデータベースと熟練エンジニアの経験により、プログラミング効率は50%以上向上しています。私たちは「最初から正しく行う」ことを追求し、仮想シミュレーションを用いてプログラミング効率と信頼性を確保することで、図面から完成品までの総時間を短縮しています。

3. 3+2 軸と比較して、5 軸加工の精度上の利点はどこにありますか?

動的精度と全体的な一貫性が鍵となります。3+2軸加工は単一姿勢では高い精度を実現できますが、複数回のセットアップを行うと誤差が蓄積されます。5軸加工では、データム変換を1回のセットアップで完全に排除できるため、特に複雑な曲面の加工において、より高い形状精度と表面品質の一貫性を確保できます。

4.あなたの装置はどのくらいのサイズのワークピースを処理できますか?

当社の5軸工作機械シリーズは、 500mmから2000mm超まで、また最大数トンの荷重容量まで、幅広いサイズを取り揃えております。ワークのおおよそのサイズをお知らせください。加工の実現可能性を確認するため、実際に設備リソースをマッチングさせていただきます。

5. 5 軸加工は 3 軸加工よりも高価ですか?

時間単価は高く聞こえるかもしれませんが、全体としてはそれよりも低くなる場合が多いです。5軸加工プロセスは、クランプ、工具、二次加工、スクラップ率を最小限に抑えることで、総コストとサイクルタイムを大幅に削減します。私たちは、お客様の予算と効率の最適なバランスを実現できるよう、お客様に合わせたソリューションをご提供いたします。

6. 5軸加工後の表面処理は行っていますか?

はい、当社はサンドブラスト、陽極酸化処理、スプレー、精密研磨を含むワンストップの後処理サービスを提供し、機械加工から表面処理へのスムーズな移行、最終品質の一貫性、コスト管理を保証します。

7. 5 軸加工時の工具寿命をどのように確保しますか?

切削パラメータの最適化、ツールパスのスムージング、そして機上システムモニタリングにより、切削時の負荷と温度をインテリジェントに制御できます。この手法により、工具寿命は20%以上延長し、加工安定性が向上し、消耗品コストを詳細に管理できるようになります。

8. LS Manufacturing から 5 軸加工の見積りを取得するにはどうすればよいですか?

3Dモデルと、材質、バッチサイズ、精度などのその他の技術要件をご提供いただくだけで、プロセス分析、お見積もり、納期を含む詳細なソリューションを24時間以内にご提供し、効率的かつ透明性のあるプロジェクト開始をサポートいたします。

まとめ

5軸加工はもはや高価な「見せ物」ではなく、複雑な部品の取り扱いを習得し、サプライチェーンのレジリエンスを強化するための戦略的投資です。これは、「加工できる」というレベルから「精密加工」、そして「優れた加工」へと、品質の飛躍を象徴しています。

機械加工能力が設計の想像力や市場への対応力を制限しないようにしましょう。今すぐお客様に合わせた価値分析を始めましょう。LS Manufacturingにご連絡いただき、部品図面をアップロードしていただければ、製造性分析レポートを無料でご提供いたします。さらに、当社の専門家が24時間以内に、コスト最適化の可能性を考慮した最適な機械加工方法をご提案いたします。

📞電話番号: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingは、明示的または黙示的を問わず、情報の正確性、完全性、または妥当性について、いかなる表明または保証も行いません。第三者サプライヤーまたは製造業者が、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、またはプロセスを提供すると推測すべきではありません。この情報については、購入者が単独で責任を負います。部品のお見積りをご希望の場合は、ご希望の部品の正確な要件をご指定ください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは、カスタマイズされた製造ソリューションを専門とする業界をリードする企業です。20年以上にわたり5,000社以上のお客様にサービスを提供してきた経験に基づき、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場は、最先端の5軸加工センターを100台以上備え、ISO 9001:2015認証を取得しています。世界150以上の国と地域のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。小ロット生産から大量カスタマイズまで、お客様のニーズに24時間以内にお応えします。LS Manufacturingを選ぶということは、効率性、品質、そしてプロフェッショナリズムを選ぶということです。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。