CNCフライス加工は、生産効率の低さ、部品品質のばらつき、複雑な受注要件に悩むメーカーにとって、革新的なアプローチとなります。従来のフライス加工は、デジタル技術による精度と再現性を実現するCNC技術に大きく依存しています。

この体系的な分析では、LS Manufacturing社の導入事例に基づき、これらの方法論の7つの重要な違いを検証します。CNCは、職人技に依存したプロセスを、精度、複雑な形状、そしてスループットに関する現代の産業界の厳しい基準を満たす、予測可能な自動化生産ラインへと変換する能力を備えています。

この概要では、製粉方法の選択に関する情報に基づいた意思決定を支援するために、重要な洞察を凝縮しています。時間を節約するために、主要な調査結果の概要を以下に示します。

図1:LS ManufacturingによるCNCフライス加工と従来のフライス加工の比較

CNCフライス加工と従来のフライス加工:7つの主な違いをまとめたクイックリファレンス表

| 比較ディメンション | CNCフライス加工 | 従来のフライス加工 |

| 自動化レベル | 自動化された製造プロセスのプログラム制御 | 完全手動操作 |

| 加工精度 | 安定と一貫性 | オペレーターのスキルレベルは精度に大きく影響します。 |

| 複雑な部品の加工 | 複雑な三次元面の精密加工が可能です。 | 主に単純な幾何学的形状に適しています。 |

| 生産効率 | 大量連続自動生産に適しています | 生産効率が低く、個別操作に依存している |

| 人材のスキル要件 | プログラミングとプロセス計画のスキルが必要 | オペレーターの経験と手作業のスキルに依存 |

| 生産の柔軟性 | これにより、プログラムの置き換えによる最速の生産切り替えが可能になります。 | 製品の移行には、かなりの準備時間が必要です。 |

| コスト構造 | 初期投資は高額ですが、長期的な利益はかなりの額になります。 | 初期コストは低いが、人件費は高い。 |

このチュートリアルでは、重要な詳細をすべて解説します。概念の入門的な概要だけでなく、実践的な意思決定フレームワーク、専門的な操作ガイドライン、そして加工現場での実例も提供します。体系的な比較を通して、ニーズに基づいた情報に基づいた選択を行い、生産性と加工品質の両方を向上させることができます。

このガイドを信頼する理由とは?それは、当社の専門家の実践的な経験に基づいています。

情報過多の現代において、CNCフライス加工と従来のフライス加工を比較する記事は至る所で見られます。しかし、このガイドの真価は、すべての実践経験が当社の工房における15年間の蓄積から生まれたものである点にあります。当社の専門家は、理論に精通しているだけでなく、様々な材料、公差、複雑な図面を日々扱う経験豊富な実務家でもあります。部品の成否は、あらゆる加工パラメータの選択にかかっており、あらゆるプロセス最適化は、実際の生産現場の知恵を体現するものです。

適切なフライス加工方法の選択が極めて重要であることを私たちは理解しています。航空宇宙産業の重要部品の加工において、CNCフライス加工の安定性はミクロンレベルの精度を保証します。また、医療機器用の複雑なインプラントの製造においては、その加工の一貫性が製品の信頼性に直接影響を及ぼします。

これまでに5万点以上の精密部品を納入し、豊富なプロセスデータベースを蓄積してきました。本ガイドで示す2つの技術の7つの重要な違いに関する結論は、数千件の実運用を通じて十分に検証されています。この記事では、技術パラメータの比較だけでなく、様々な材料加工の課題を克服し、生産プロセスを最適化するために当社が得た貴重な経験も共有しています。

この記事では、受注ロットに基づいた加工方法の選択や、複雑な曲面部品の加工パラメータ設定手法といったトピックを取り上げます。すべてのコンテンツは実際のケーススタディに基づいています。ここで紹介する教訓と対処戦略は、より情報に基づいた意思決定に役立ちます。

CNC フライス加工と従来のフライス加工の基本的な違いは何ですか?

CNCフライス加工と従来のフライス加工制御の主な違いは、その基本原理にあります。従来のフライス加工は人間の脳と手によるリアルタイム操作に依存しているのに対し、 CNC技術はデジタルプログラムによって駆動されます。これは単なる技術的アプローチの革新ではなく、生産思考における根本的な変革です。実際、これを深く理解するには、以下の主要な側面から体系的に比較する必要があります。

| 比較ディメンション | 従来のフライス加工 | CNCフライス加工 |

| コントロールコア | オペレーターの経験と手動スキル | コンピュータ プログラムが特定の実装プロセスを制御します。 |

| 正確な保証 | 人員への依存度が高く、安定性が低い。 | プログラム制御により、安定した信頼性の高い精度を保証します。 |

| 自動化レベル | 手作業、高い労働強度 | 高度に自動化され、人間の介入が減少 |

| 複雑な部品の加工 | 単純な幾何学的形状に限定 | 複雑な表面や精密構造を加工可能 |

| 生産効率 | 効率は個人のスキルによって大きく異なります。 | 標準化された生産により、一貫して高い効率が保証されます。 |

| 適応性 | シンプルな部品の小ロット生産が可能です。 | より複雑なコンポーネントの場合、処理には異なるバッチが使用されます。 |

| スキル要件 | 長期的な経験の蓄積が必要 | プログラミングとプロセス設計のスキルが必要 |

上記の比較分析から、 CNCフライス加工と従来のフライス加工の本質的な違いは、製造業における「経験主導型」から「技術主導型」への根本的な転換にあると結論付けることができます。その利点は、加工精度と生産効率の顕著な向上だけでなく、より重要な点として、生産プロセスの標準化と制御性にも反映されています。まさにこの違いによって、CNC技術は高品質、高効率、そして柔軟な生産に対する現代の製造業の厳しい要求をより適切に満たすことができます。

図2:LS Manufacturing社によるCNC技術を用いた精密機械加工された金属部品

CNC ミリングがなぜこれほど驚異的な精度と一貫性を実現できるのでしょうか?

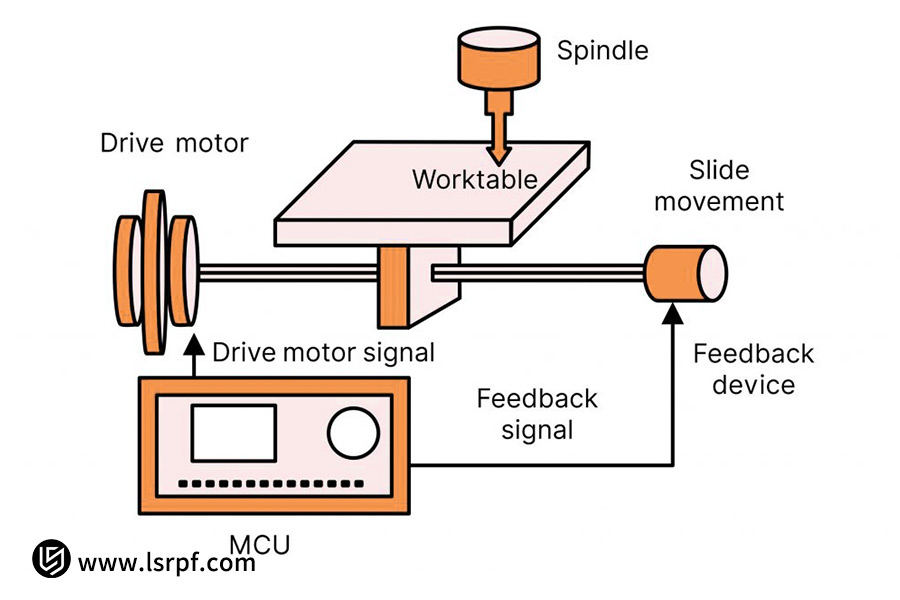

CNCフライス加工は、従来の機械加工プロセスでは達成できないレベルの精度と一貫性を実現します。言い換えれば、人的要因に起因する不確実性を完全に排除する、体系的な技術革新です。この技術的優位性は、個々の機械の性能向上だけでなく、統合された精密加工システムの構築にも反映されています。この優れた加工性能は、特に以下の技術的基盤に基づいています。

- 閉ループ制御システム:工具の移動軌跡制御がミクロンレベルの精度に達することを保証し、動作中のリアルタイムの位置フィードバックと自動補正機構を通じてシステムレベルの加工精度を実現します。

- サーボドライブ技術:高性能サーボモーターと精密ボールねじドライブの組み合わせにより、手動操作による不確実性を完全に回避しながら、切断プロセス中に非常に正確で安定した動作制御を実現します。

- 光学格子定規位置決めシステム:高解像度の光学格子定規は、加工状況をリアルタイムで監視し、ミクロンレベルの偏差をタイムリーに修正できるため、加工精度を確実に保証します。

- デジタルプログラミング制御:科学的な加工パラメータと最適化されたツールパスにより、寸法精度がさらに向上し、CNCフライス加工の表面仕上げが大幅に向上します。これらの技術要素を組み合わせることで、非常に優れたCNCフライス加工システムが実現します。

従来のフライス加工は作業者の個々の技能に依存していましたが、CNC技術による標準化された工程フローと自動化された精度制御により、加工品質を大幅に向上させることができます。さらに重要なのは、 CNC装置は長期バッチ処理においても安定した加工精度を維持できることです。これが、CNCフライス加工の表面仕上げと寸法安定性が従来の加工をはるかに凌駕する根本的な理由です。

複雑な部品の加工において、CNC フライス加工は従来の方法に比べてどのような利点がありますか?

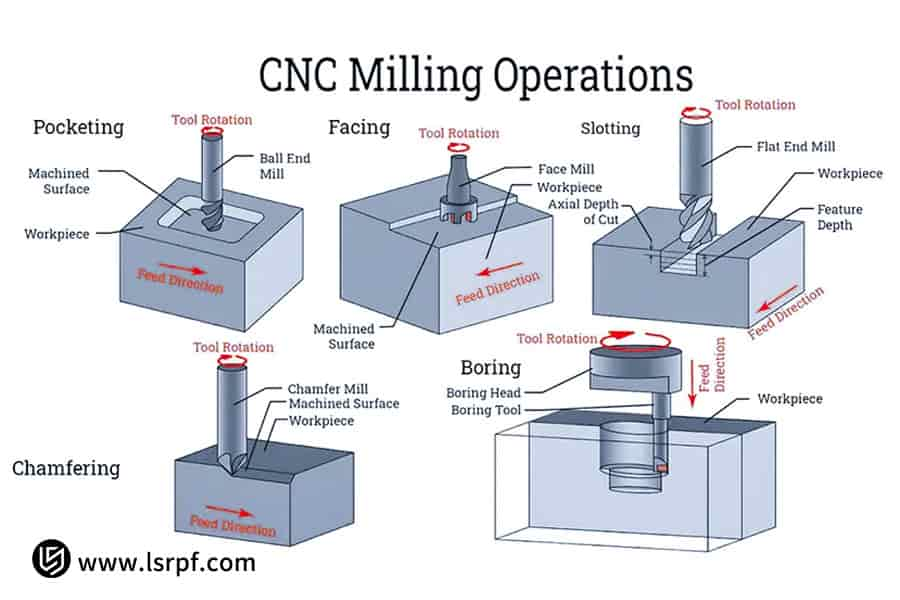

2つの加工方法における操作上の大きな違いは、複雑な形状のワークを加工する際に特に顕著です。独自のデジタルプログラミング機能を備えたCNC技術は、従来の加工方法の技術的障壁を完全に打ち破り、製品設計にかつてない自由度をもたらしました。以下では、複雑な部品の加工における2つの加工方法の適用例を比較します。

| 比較ディメンション | CNCフライス加工 | 従来のフライス加工 |

| 3Dサーフェス加工 | 複雑な曲面形状を正確に実現 | 単純な平面加工のみ |

| マイクロフィーチャ処理 | ミリメートル単位の微細構造の加工 | 操作の精度要件により、達成が困難です。 |

| 輪郭の複雑さ | あらゆる複雑な形状をサポート | 基本的なアウトラインのみ処理可能です。 |

| 処理の一貫性 | 同じバッチの製品は高い一貫性を示します。 | 商品はそれぞれ異なります。 |

| 設計実装 | 完璧な設計図を現実のものに変えることができます。 | 設計意図の一部のみが達成されました。 |

CNCフライス加工の利点は、複雑な3次元表面、複雑な微細構造、不規則な輪郭を扱う際に顕著に表れます。CNC フライス加工技術は、従来の機械加工プロセスに課せられた多くの制約を克服し、企業がより革新的で創造的な製品設計を生み出し、市場競争で際立つことを可能にします。

CNC ミリングにより表面仕上げが向上するのはなぜですか?

従来のフライス加工と比較して、CNC技術は加工工程のあらゆるステップを正確に制御できるため、最終製品の表面の均一性と滑らかさが保証されます。これは十分に実証されています。その技術的利点は、主に以下の4つの重要な側面に反映されています。

- 一定のスピンドル速度制御: CNC システムはスピンドル速度の安定性を維持し、速度変動による切削力の変化を効果的に回避し、均一な切削テクスチャを実現します。

- インテリジェントな送り速度の最適化:プログラムは正確な送り速度を提供し、さまざまな加工段階で最適な切削パラメータを確保し、オーバーカットやアンダーカットを回避します。

- よりスムーズなツールパス: CNC プログラミングにより、急な曲がりや一時停止が削減され、最適なツールパス プランニングが提供され、よりスムーズで流動的なツールの動きが実現します。

- 高効率冷却システム:インテリジェントな冷却システムは、加工状態に応じてリアルタイムで調整し、切断温度を効果的に制御し、熱変形による表面品質への影響を軽減します。

これらの技術的利点を組み合わせることで、 CNCフライス加工は従来の方法では実現が困難だった表面仕上げを実現します。この優れた表面品質は、外観と性能を向上させるだけでなく、研磨などの後続の機械加工工程を削減し、生産コストの削減と効率性の向上にもつながります。

図3:LS Manufacturing社がCNC加工で実現した微細表面仕上げ

緊急の注文のニーズにもっと早く対応できる製粉方法はどれですか?

緊急注文の納品効率を評価する際には、従来のフライス加工とCNCフライス加工の比較は、表面的な印象ではなく、「単品加工時間」という狭い視点を捨て、「生産サイクル全体」を体系的に考慮する必要があります。実際、CNCフライス加工は大量生産においてより大きな優位性を持っています。具体的には、2つの加工方法の効率の違いは、主に以下の点に反映されています。

1. 生産準備段階:

従来のフライス加工は段取りが速いという利点がありますが、大量生産においては手動操作モードが効率のボトルネックとなります。CNCフライス加工では初期プログラミングと検証が必要ですが、プログラムが確定すれば完全自動化生産が可能になります。さらに、いわゆる「一度きりの投資」は大量生産において大きなリターンをもたらし、生産性を大幅に向上させます。

2. 連続運転能力:

CNC装置は、オペレーターの体力やスキルレベルに全く左右されることなく、24時間連続生産をサポートします。これは特に、納期が厳しい大量注文に適しており、部品の生産サイクルを短縮できます。

3. 品質の安定性:

CNC加工はデジタル制御機能により、従来の方法よりも高い単パス歩留まり率を保証することができます。また、品質の安定性も確保できるため、手直しや修理に費やす時間を削減でき、納期厳守も実現します。

従来のフライス加工とCNCフライス加工を体系的に比較した結果、CNCフライス加工は生産効率全体において大きな優位性を持つことが明らかになりました。緊急の注文に対しては、CNC加工は品質を維持しながら納期を短縮できます。このような包括的な効率性の利点から、現代の製造企業にとって、緊急の注文に対応する際にCNCフライス加工を選択することは賢明な選択と言えるでしょう。

CNCフライス加工のコストはいくらですか?常に高額になるのでしょうか?

CNC装置の投資コストとプログラミングコストは従来の装置よりも高額ですが、長期的にはCNC加工の大幅なコストメリットがその差を十分に補います。これは経済的なメリットの一例に過ぎません。CNCフライス加工のコストメリットは、主に以下の2つの重要な側面に反映されています。

1. 品質管理:

例えば、デジタルプログラム制御を用いたCNC加工では、スクラップ率を20%未満に抑えることができ、従来の加工方法に比べて大幅に低減できます。年間生産量が数万個に及ぶ企業では、これにより年間数百件のスクラップを回避でき、原材料費と手直し時間を大幅に削減できます。さらに重要なのは、一貫して高い製品品質を維持することで顧客の信頼を獲得し、ブランド価値を高めることです。これらのメリットは無形で定量化が難しいものの、企業の長期的な発展に大きく貢献します。

2. 人材の配置:

従来の機械加工方法は、個々の工程において熟練工の経験に大きく依存しており、人件費の高騰と熟練工の深刻な不足につながっています。しかし、 CNCフライス加工では、この知識がプログラミングに組み込まれています。このシナリオでは、1人のプログラマーが複数の機械を制御できるため、作業員一人当たりの生産性が大幅に向上します。この変革は人件費の削減だけでなく、より重要な点として、企業が熟練労働者の流動性への依存から解放され、生産計画の円滑な実行が保証されます。

CNCフライス加工の実際のコストは、そのライフサイクル全体にわたって考慮する必要があります。初期投資は高額になる可能性がありますが、優れた品質管理、最適化された人員配置、そして一貫して高い生産効率により、単価はより競争力のあるものになります。

持続可能な発展を目指す製造企業にとって、CNCフライス加工を選択することは技術的な進歩であるだけでなく、中核競争力を強化するための戦略的投資でもあり、その投資収益は長期的な事業運営に反映されます。

LS Manufacturing は各顧客に合わせて CNC フライス加工ソリューションをどのようにカスタマイズするのでしょうか?

次のケーススタディは、LS Manufacturing 社が技術的な利点を顧客価値にどのように変換しているかを示し、さまざまな複雑な製造課題に対応するカスタムCNC フライス加工ソリューションにおける優れたパフォーマンスを紹介します。

1. 顧客の課題:

コア部品は複雑な空間曲面構造を有しており、極めて高い生体適合性が求められます。一部の主要部品の寸法公差は±0.01mm以内に制御するのが難しく、表面粗さはRa < 0.4μmです。従来のフライス盤を用いた場合、サプライヤーの歩留まりは70%を下回り、寸法安定性は医療グレードの品質要件を満たすことができず、製品の発売に大きな制限が生じていました。

2. LS Manufacturingが提供するカスタマイズソリューション:

この医療機器のために、エンジニアリングチームは包括的な 高精度加工ソリューションを開発しました。

- まず、 5 軸 CNC フライス加工が使用され、次にカスタマイズされた真空クランプ システムを使用してクランプ精度が確保され、部品の変形が防止されます。

- 次に、より小さな切削深さと早送りパラメータを採用した専用のツールパス戦略が開発され、続いてマイクロ潤滑技術が導入されて加工応力が効果的に制御されました。

- 最後に、生産工程中の品質をリアルタイムで監視するためのオンライン測定システムが確立されました。

3. 結果と価値の実現:

ソリューション導入後、製品歩留まりは当初70%未満でしたが、業界最高水準の98.5%にまで向上しました。生産効率は大幅に向上し、 1つの製品の処理サイクルは40%短縮されました。さらに、クライアントは臨床検証を予定より3ヶ月早く完了させることができました。

さらに重要なのは、製品品質の一貫性により、お客様はFDA認証を取得し、市場機会を迅速に獲得することができました。さらに、これはお客様の現在の納入課題を解決しただけでなく、長期的な技術パートナーシップを確立することにもつながりました。

当社の CNC フライス加工ソリューションの主な価値は、当社がこのような大きな価値を生み出す理由が、実用的なニーズへの一貫した重点と、技術的利点と業界経験の深い統合にあることを十分に証明しています。まさにこの顧客価値重視のサービス哲学こそが、私たちを数多くのハイエンド製造企業から信頼できるパートナーにしているのです。

図4: CNCフライス加工を使用したLS Manufacturingの最適化された製造プロセス

どの粉砕方法が私の製品に適していますか? 重要な決定要因は何ですか?

最適なフライス加工方法を選択する際には、従来のフライス加工とCNCフライス加工を複数の観点から比較検討する必要があります。CNCフライス加工が最大限の価値を発揮できるかどうかを判断するには、以下の3つの重要な要素を考慮する必要があります。

1. 生産バッチサイズと部品の複雑さ:

単品または小ロット生産が必要な単純な部品の場合、従来のフライス加工は迅速な段取り性という点で依然として優位性があります。しかし、 20個以上の部品を中規模から大規模に生産する場合、あるいは複雑な表面を持つ部品を加工する場合、従来のフライス加工は適さなくなります。精密穴加工においては、CNCフライス加工の自動化の利点が顕著になります。

デジタルプログラミング機能により、一貫した加工精度が保証されるとともに、ツールパスの最適化により加工効率が大幅に向上し、大量生産における優れたコスト効率が確保されます。

2. 精度要件と品質安定性:

製品公差が±0.05mm以内など極めて厳しい場合、あるいはロットの一貫性が極めて重要である場合、CNCフライス加工は当然の選択です。プログラム制御により人為的ミスを効果的に排除し、すべての部品が設計基準を満たすことを保証します。特に医療や航空宇宙など、極めて高い品質要件が求められる業界では、従来の機械加工ではCNCフライス加工ほどの品質保証レベルを達成することは困難です。

3. 投資収益率と戦略的開発:

設備への初期投資は高額ですが、品質の安定性、生産効率の向上、そして人件費構造の最適化により、通常1~2年で投資回収が可能です。この観点から、長期的な発展を目指す企業にとって、CNCフライス加工を選択することは、技術のアップグレードであると同時に、コア競争力を強化するための戦略的決定でもあります。

CNCフライス加工の導入時期は、体系的な評価によって決定できます。この時期は、企業の現状と将来の開発ニーズを総合的に評価した上で決定する必要があります。企業は科学的な意思決定プロセスを採用することが推奨されます。

- まず、技術的な実現可能性の評価を実施します。

- 次に、経済的利益分析を実施します。

- 最後に、開発戦略を策定します。

従来のフライス加工と CNC フライス加工を総合的に比較することで、技術投資とビジネス価値の最適なバランスを見つけ、持続可能な開発のための強固な基盤を築くことができます。

CNC フライス盤サプライヤーを選択する際に考慮すべき機能は何ですか?

CNC フライス加工サプライヤーを選択する場合、企業はサプライヤーの総合的な能力を評価するために多大な労力を費やす必要があります。この評価には、技術設備レベル、品質管理システム、エンジニアリングサービス能力という3つの主要な側面が含まれます。LS Manufacturingは、これら3つの分野すべてにおいて精密製造業界のリーディングカンパニーです。

1. 技術設備:

LS Manufacturingの生産拠点は、5軸加工センターと高速フライス加工設備を完備しています。ドイツ製DMG MORI製5軸加工センターや日本製Mazak製高速フライス盤など、先進的な設備を保有・整備しています。多軸プログラミングソフトウェアと加工シミュレーションプラットフォームが連携し、複雑な曲面部品をワンストップで成形します。公差制御精度は±0.01mmまで可能です。

2. 品質管理システム:

当社は包括的な品質トレーサビリティシステムを構築し、座標測定機や表面粗さ計などの高度な試験設備を備えています。また、当社の研究所はCNAS認定を受けています。原材料の保管から完成品の出荷まで、エンドツーエンドの品質管理を実施し、量産時の一貫性と安定性を確保しています。

3. エンジニアリングサービスチーム:

当社のシニアプロセスエンジニアは、平均10年以上の業界経験を有し、医療機器や航空宇宙アプリケーションなどの分野において幅広い専門知識を有しています。設計最適化、プロセス計画、量産サポートなど、あらゆる側面を網羅した包括的なプロセス技術サービスを提供しています。

言い換えれば、LS Manufacturingは技術、設備、品質管理、そしてエンジニアリングサービスにおいて業界をリードする企業です。ぜひ当社の工場へお越しいただき、現場見学や設備のデモンストレーションを通して、当社がお客様の精密製造プロジェクトをどのようにサポートしているかを直接ご確認ください。LS Manufacturingを選ぶことは、信頼できる長期的なパートナーを選ぶことを意味します。

図5: LS ManufacturingによるCNCフライス加工プロセスの連続監視

よくある質問

1. CNC フライス盤はどのような材料を加工できますか?

CNCフライス加工は優れた材料適応性を誇り、鋼、 アルミニウム合金、チタン合金などの金属材料だけでなく、エンジニアリングプラスチックや複合材料などの非金属材料の加工も可能です。膨大な材料データベースと豊富な加工経験を活かし、様々な材料に最適な加工ソリューションをカスタマイズし、最高の加工結果を保証します。

2. CNC フライス加工は小ロット生産(例:100 個)に費用対効果が高いですか?

CNCフライス加工は、高精度な小ロット注文や複雑な構造物の加工において、数多くのメリットをもたらします。一貫した品質保証により、手戻りコストを回避できます。当社は、小ロット注文を専門的に評価・最適化し、お客様が最高の費用対効果を実現できるよう支援いたします。

3. CNC フライス加工のプログラミングには時間がかかりすぎますか?

最新の CAM ソフトウェアによりプログラミング効率が大幅に向上しました。プロフェッショナルなプログラミングチームと高度なソフトウェアを活用することで、品質を確保しながら最短時間でプログラミングを完了できます。プログラムはアーカイブ化して将来再利用できるため、長期的には全体的な効率性の向上につながります。

4. CNCフライス加工設備のメンテナンスコストは非常に高いですか?

CNC装置のメンテナンスは、資格を持った専門家が行う必要があります。定期的なメンテナンスは、長期にわたる安定した稼働を保証します。当社は、故障率を最小限に抑え、メンテナンス作業の管理性、費用対効果、効率性を確保するために、包括的な予防保守システムを構築しています。

5.機械加工で達成できる最適な精度はどれくらいですか?

当社の5軸CNC加工機は標準精度±0.01mmを誇り、特殊な条件下では±0.005mmまで到達可能です。実際の精度は、材料特性や部品構造など、様々な要因の影響を受けます。お客様の具体的なニーズに合わせて、専門的なアドバイスを提供いたします。

6. 従来の研削プロセスは完全に時代遅れですか?

従来のフライス加工は、単品加工や修理といった加工工程においては依然として有効です。しかし、CNCフライス加工は、より高い精度が求められる量産工程において、多くのメリットをもたらします。お客様一人ひとりのニーズに合わせて、最適な加工ソリューションをご提案いたします。

7. 設計図からサンプルを受け取るまで、通常どのくらいの時間がかかりますか?

シンプルなサンプルの処理時間は約1~3日ですが、複雑な構造の場合は5~7日かかります。当社はラピッドプロトタイピングチャネルを備えており、処理速度を大幅に向上させ、お客様の研究開発計画に合わせて納期厳守を実現します。

8. 処理中に予期しない問題が発生した場合はどうしますか?

全プロセスの品質監視は完了しています。問題が発生した場合には、緊急対応計画を発動します。エンジニアリングチームは問題の原因を分析し、プロセスパラメータを即座に調整することで、問題を迅速かつ正確に解決し、当初の高い品質を維持し、最終的な納期やスケジュールに影響を与えないようにします。

まとめ

従来のフライス加工と比較して、CNCフライス加工技術は、加工精度、生産効率、複雑な部品加工、そして長期的な費用対効果において多くの利点を提供します。したがって、CNCフライス加工技術の導入は、現代の製造企業のコア競争力を強化するための戦略的決定です。LS Manufacturingは長年の業界およびプロジェクト経験に基づき、数多くの企業の製造プロセスのアップグレードを支援し、質的飛躍を実現してきました。

お客様の革新的なプロジェクトには、製造業におけるより高いレベルのサポートが必要です。専門家による無料の加工ソリューション評価と正確なお見積もりをご希望の方は、今すぐお問い合わせください。お客様にとって最も信頼できる製造パートナーとして、より競争力のある高品質な製品の開発と、新たな業界ベンチマークの確立に向けて共に取り組んでいきましょう。

📞電話番号: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingは、明示的または黙示的を問わず、情報の正確性、完全性、または妥当性について一切の表明または保証を行いません。第三者サプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、またはプロセスを提供すると推測すべきではありません。この情報に関する責任は購入者が単独で負います。部品のお見積りについては、これらの部品の正確な要件をご指定ください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは、カスタマイズされた製造ソリューションを専門とする業界をリードする企業です。20年以上にわたり5,000社以上のお客様にサービスを提供してきた経験に基づき、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場は、最先端の5軸加工センターを100台以上備え、ISO 9001:2015認証を取得しています。世界150以上の国と地域のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。小ロット生産から大量カスタマイズまで、お客様のニーズに24時間以内にお応えします。LS Manufacturingを選ぶということは、効率性、品質、そしてプロフェッショナリズムを選ぶということです。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。