CNC加工と3Dプリントのどちらを選ぶかは、開発チームメンバーにとって難しい選択であり、結果として大きな損失につながる意思決定ミスにつながります。従来の指示フローはデータ不足につながり、プロジェクトの予算超過やプロジェクトの遅延につながります。近日公開のレポートでは、経験というハードルをいかに克服し、十分な情報に基づいた意思決定を行うかについて解説します。

このジレンマを解決するには、データ分析を用いて真のコスト要因を特定することです。CNC マシンと3Dプリンターのどちらを選択するかという意思決定ガイドを構築する上で、ユニット単価ではなく総所有コストを特定するという当社のアプローチは、コスト削減の実現に大きく貢献すると考えられます。

CNC加工と3Dプリント:クイックリファレンスガイド

| 側面 | CNC加工 | 3Dプリンティング(積層造形) |

| 基本原則 | 減算: 固体ブロックから材料を切り取ります。 | 付加的: 材料を層ごとに追加して部品を構築します。 |

| 理想的なボリューム | 大量から中程度の生産量、バッチ生産に最適です。 | 少量生産、試作品、カスタムパーツ。 |

| 材質範囲 | 金属、プラスチック/樹脂/ポリマー/複合材料。材料特性は優れています。 | コンサルタントは主にプラスチック、樹脂/金属を扱います。材料特性は異方性を持つ場合があります。 |

| 幾何学的複雑さ | 良いですが、ツールへのアクセスが制限されます。内部機能の実装が難しいです。 | 素晴らしい。複雑で有機的な形状(格子、内部チャネル)を実現できます。 |

| セットアップとリードタイム | セットアップとプログラミングに時間がかかります。大量生産時の部品あたりのサイクルタイムは短縮されます。 | セットアップは最小限で済みます。リードタイムは部品点数に左右されないため、迅速なターンアラウンドに最適です。 |

| コスト要因 | 設備コストが高い。減算時に材料が無駄になる。セットアップに労働力を要する。 | 材料の量と印刷時間に依存します。無駄が少なくなりますが、1枚あたりの材料費は高くなります。 |

| 精度と仕上げ | 優秀: 高精度、優れた表面仕上げ。 | 良好:寸法精度は技術に依存します。良好な仕上がりを得るには、製造後の加工が必要になる場合があります。 |

| 主な強み | 実証済みの設計のための精度、強度、およびスケーラビリティ機能が向上しました。 | 設計やカスタマイズされたジオメトリを反復処理するための幅広い設計自由度機能。 |

| いつ選ぶべきか | 最終生産部品、高性能アプリケーション、厳しい許容差、より大きなバッチサイズ。 | プロトタイプ、複雑/軽量設計、カスタム/少量生産部品、統合アセンブリ。 |

プロセス選択におけるコストのかかる意思決定のジレンマは、プロセスの単位コストを超えて総所有コストを探求することで解決されました。このフレームワークは、 CNCプロセスと3Dプリントプロセスの両方におけるトレードオフの計算を容易にし、開発コストを25~40%削減する総所有コストの最大化に貢献します。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

CNC加工や3Dプリントに関する理論については、インターネット上に多くの記事があります。この記事が一読の価値があるのは、LS Manufacturingという実務家の経験に基づいて書かれているからです。LS Manufacturingは、部品コストに影響を与える加工プロセスの問題に15年以上も取り組んできました。

当社の工房は、ISO 9001の妥協のない品質管理システムと国際航空宇宙品質グループ(IAQG)の認証を受けています。私たちの真の専門知識は、実際の作業工程において苦労して培われてきました。私たちは、これら2つの品質の間には差異があることを十分に認識していますが、この認識があるからこそ、CNC工作機械で理想的な表面品質に加工された航空機部品なのか、それとも3Dプリントされたプロトタイプの真正性なのかを見極めることができるのです。

以下の提案はすべて、苦労して得た知識です。3Dプリントのパラメータとは何か、最終用途部品に最高の強度を与える値とは何か、そしてCNC加工法を改良して高温合金を効果的に加工する方法を学びました。以下は、5万点以上のカスタムパーツに関する当社の知識の要約であり、 CNC加工と3Dプリントのどちらを選択するかを決める際に、コストのかかるミスを回避するのに役立ちます。

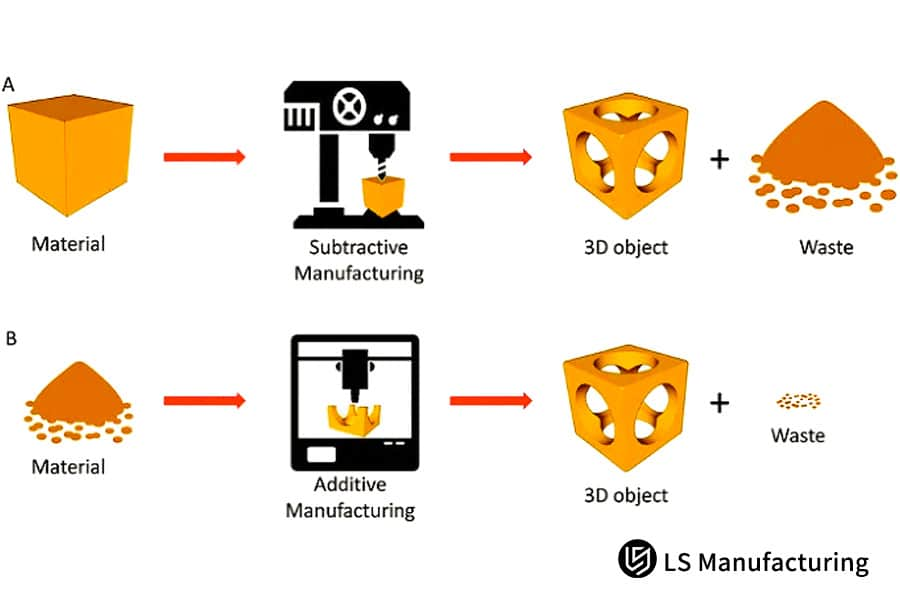

図1:LS Manufacturingによる異なる生産方法の比較とコスト評価

CNC と 3D プリントのコスト構造の違いは何ですか?

したがって、コスト要因をある程度分析しなければ、プロセスを正しく選択することはできません。この文書を用いることで、 CNC加工プロセスと3Dプリントコストの分析が可能になります。この文書は、偏りのない製造コスト分析プロセスを容易にします。

| コスト構成要素 | CNC加工 | 3Dプリント |

| 主なドライバー | 原材料ビレットの重量は最も重要な要素であり、コスト全体の40 ~ 60%を占めます。 | 特殊原料はコストの大部分を占め、 50~70%を占めます。特殊原料はコストの大部分を占め、 50~70%を占めます。 |

| セカンダリドライバー | 機械の時間と労働力は、 25%~35%を占める重要なコスト要素です。 | 設備およびシステムの償却費は20%~30%です。 |

| 主要な変動要因 | ツールの摩耗と消耗品は、全体の費用の 10 ~ 15% を占めます。 | サポートの除去と表面仕上げのための後処理作業により、変動コストが追加されます。 |

| 経済的なバッチサイズ | 汎用アルミ片は500個以上のご注文でお得になります。 | 試作や複雑な部品、また500 個未満の注文にも適しています。 |

| ボリュームコスト差 | 部品数が 1,000 個を超える場合、部品あたりのコストが約35%低い適格ジオメトリを提供できます。 | 部品のコストはほぼ同じであるため、この場合は規模の経済は得られません。 |

CNC加工のコストに関しては、大量生産が理想的です。しかし、 3Dプリントのコストは、少量生産の複雑性の場合に最も適しています。実用的な製造コスト分析を行うには、まず特定のバッチサイズでコストを計算してください。生産量が500ユニットを超える場合は、競争力のあるTCO分析を行う必要があり、この場合はCNC加工が最適です。

バッチサイズに基づいて最適な製造プロセスを科学的に選択するにはどうすればよいでしょうか?

現在のビジネス状況においてどの生産プロセスが最も効果的であるかを十分な情報に基づいて判断するには、経験則ではなく、データに基づいた戦略を活用する必要があります。大量生産の選択について体系的な判断を行うために提供されるデータは次のとおりです。

多要素評価フレームワークの確立

バッチサイズ、部品の複雑さ、そして必要なリードタイムという3つの変数を同時に考慮することで、選択の簡素化を検証します。例えば、同じ数量のシナリオで、トポロジーに基づくシンプルなブラケットとエンジンマウントでは、比較すると経済効果が異なります。マトリックスは変数の重み付け値を提供し、意見を排除し、製造コスト分析を使用します。

主要なバッチサイズの閾値の定量化

最初の経験則の策定には、125件以上のプロジェクトが活用されました。単純な形状の部品の場合、 3DプリントサービスとCNC加工サービスのコスト予想の交差点は80個から100個の間と推定されます。これは、CNC加工は初期プログラミングとセットアップに高額な費用がかかりますが、すぐに償却されるのに対し、追加コストは部品数にほぼ比例するため、大量生産においてはCNC加工が効率の悪い選択肢となるためです。

複雑さへの調整:二次的な重要ポイント

この段階では、内部通路や生物学的格子を含む幾何学的に複雑な部品が重要になります。このような場合、機械加工に伴う問題によって加工時間が長くなるため、CNC生産に基づく従来のコスト競争力は低下しますが、 3Dプリンティングに備わった幾何学的自由度により、こうした影響は軽減されます。その結果、高価な多軸CNC加工やCNC加工サービスへの移行が阻害され、ケーススタディでは200~300ユニットのクロスオーバー値が発生します。

このようなアプローチを用いる場合、まず最初に、対象バッチに基づいてコンポーネントを設計する際に、コンポーネントの複雑度レベルを割り当てます。複雑度の低い設計では、このアプローチを適用する際の割り当て単位は80~100、複雑な設計では200~300となります。

2 つのプロセスにおける異なる材料の費用対効果を定量的に比較するにはどうすればよいでしょうか?

材料コストは製造プロセスの選択において重要な要素です。生の数値は文脈から外れると非常に誤解を招きます。本研究では、特殊粉末を用いた3Dプリントコストとバルク材料を用いたCNC加工コストの経済比較を数値的に定量化し、現実的な比較を行うために必要な情報を提供します。

| 要素 | CNC加工 | 3Dプリント |

| 原材料費 | バルク材料のバーとプレートはコストが低くなります。たとえば、 316L の場合は 1kg あたり約 8 ドルです。 | 特殊な原料粉末と樹脂ははるかに高価です。たとえば、 316L の場合は 1kg あたり約 120 ドルです。 |

| 有効活用 | 従来、材料利用率は40 ~ 60%であり、減算プロセスによって大量の材料が廃棄されています。 | 供給された材料を実質的に100%利用し、サポート構造の無駄を最小限に抑えます。 |

| 主要な最適化レバー | 戦略的なネスティングと高度に最適化された CAM プログラミングにより、利用率を85%まで高めることができ、 CNC 加工のコストプロセスを 1 桁削減できます。 | コスト最適化は主に、ビルドチャンバー容積の利用率を最大化し、サポート構造の量を減らすことに重点を置いています。 |

| 経済的バッチしきい値 | 316L 材料で作られた製品のケースを分析すると、生産量が150 ユニットを超える場合、最適な CNC 加工は3D プリントよりも経済的です。 | 非常に少量 ( <50 ) および CNC の無駄が許されない非常に複雑な形状の場合に優位性を維持します。 |

| 総コストの影響 | 最適化後、 150 ユニットを超えるバッチのCNC 加工コストは、添加剤を使用した場合よりも最大42%低くなります。 | 1個あたりのコストに大きな違いはなく、単純な形状の場合はスケーラビリティが確保できません。 |

最適な製造プロセスを選択する際には、部品あたりの有効材料コストを定義する必要があります。CNCの場合、これは(ブランクコスト/利用率)となり、 3Dプリントの場合は(粉末重量×粉末コスト)となります。150個を超える生産量では、CNCによる部品製造に加え、高度なネスティング技術を用いて利用率を最大化する必要があります。

図2:LS ManufacturingによるCNC加工による精密部品のコスト評価

部品の複雑さはプロセス選択の経済性にどのように影響しますか?

ピボットの理由は部品の複雑さであり、その影響はCNC加工と3Dプリントのコストモデルに見られる典型的な内訳を逆転させます。幾何学的部品に内部チャネル、格子、または有機的な形状を組み込むことで、部分または体積ごとに実行される典型的な分析が、次善の製造プロセスの選択に正しく一致するようになります。このように、複雑さの経済的価値は、

コストモデルにおける複雑さの定義と定量化

- 定量化の方法:主観的な基準を使用する代わりに、機器へのアクセス、二次処理、 CNC マシンの特殊な固定具に基づいて CNC 操作の複雑さを評価します。

- 実際の応用:コンフォーマル冷却金型の場合、 CNC 加工は5 回のセットアップで実行する必要がある一方、 3D プリントは1 回のセットアップで済むという影響があり、コストが60%削減され、時間が3 週間から 5 日に短縮されるという仮説が立証されました。

積層造形デザイン(DfAM)の原則を活用する

- DfAM の統合方法:トポロジー最適化は中間ステップとはみなされず、アセンブリを統合するために製造可能性解析と統合されます。

- 達成された成果:医療機器のシナリオでは、この技術により、CNC マシンで実現した元の複雑なアセンブリよりも40%軽量で、製造コストが35%削減された最適化された部品の作成が可能になりました。

複雑性調整損益分岐点の計算

- シフトをモデル化する方法:複雑さを考慮して、CNC のコストを増加させる複雑さの係数を追加し、量に基づいて損益分岐点の計算を変更します。

- データに基づく意思決定:部品が内部的に複雑化するにつれて、 3Dプリントから機械加工への切り替え時期が、100ユニットではなく300ユニットを超える経済的な分岐点となる可能性があります。これは製造プロセスの選択における根本的な転換です。

この具体的な目標を達成するには、部品の複雑性ペナルティを特定する必要があります。部品に複雑性ペナルティがあると仮定すると、新たな目標は、試作用と初回製品用のどちらに3Dプリントサービスを使用するかを決定することです。最終的な製造プロセスの選択に進む際には、従来の数量損益分岐点分析法ではなく、新しい損益分岐点分析法を活用します。これにより、貴重な部品の調達に必要な精度が得られます。

精度要件がプロセス選択に及ぼす主な影響は何ですか?

CNC加工サービスと3Dプリントサービスを比較する場合、コスト面と矛盾する可能性のある公差要件があります。以下の文書に記載されている積層造形プロセスに基づく機能仕様が満たされない場合、高い公差レベルでの加工だけでは費用対効果が上がらなくなる段階に容易に到達する可能性があります。

重要な許容範囲をプロセス能力にマッピングする

これらの基準は、実現可能性マトリックスを用いて評価します。これらの基準はプロセス固有のものであり、設計図の要件から導き出されます。例えば、 ±0.025mmの許容誤差はCNC加工サービスでは指標となる基準ですが、 3Dプリントサービス( ±0.2mm )では無関係です。これは、重要寸法と非重要寸法の観点から評価できます。

精度向上のための後処理の真のコストを定量化する

3Dプリント部品でCNC品質の表面仕上げを実現するために必要な補助プロセスをモデル化し、隠れたコストの問題に対処します。Ra 0.8μmの表面仕上げの場合、ソリッドストックからの機械加工と比較して、 3Dプリントニアネットシェイプ部品の機械加工にかかる追加時間とコストを計算し、全体的な製造コスト分析に組み込みます。

ハイブリッド製造を戦略的ソリューションとして導入

必要に応じて、3Dプリントを用いて複雑な材料を節約したニアネットシェイプを作成し、その後、必要に応じてCNC加工サービスを用いて精密に仕上げます。この技術により、お客様はCNC加工と積層造形部品の後処理における材料の無駄を最小限に抑えながら、総コストを25%削減することができました。

この目的のためには、部品の図面を監査し、普遍公差と重要な局所公差を特定する必要があります。普遍公差と重要な局所公差の両方を持つ製品については、複雑な部品については3Dプリントサービス、機能部品についてはCNC加工による試作を行うハイブリッド製造計画を作成できます。RFAで使用される方法論は、コストに対する技術的な深みと、重要な性能に対する精度の両方を兼ね備えた精度に重点を置いています。

納期が厳しい場合、プロセス選択をどのように最適化すればよいでしょうか?

締め切りは緊急性を伴うため、スピードよりもコストを重視する従来のプロセス選択基準を覆してしまいます。時間的制約のあるプロジェクトにおいて、締め切りに間に合うよう最善の結果を得るために、戦術的なアプローチをとることができます。

プロジェクトのマイルストーンに基づいた戦略的プロセスの選択

各段階を最適なプロセスフローに調整するための期間を項目別にまとめています。1 ~3日で検証用のプロトタイプを作成する場合、プロトタイプ作成プロセスでは3Dプリントサービスを活用します。機能プロトタイプと市場投入までの時間を短縮したいが、特定のプロセスに縛られすぎないようにしたい場合は、設計を確定した後、 CNC加工サービスを活用します。

並列処理の実装によるリードタイムの短縮

シーケンスのボトルネックによって生じる困難を軽減するため、クリティカルパスの作業を同時進行させています。あるCNC加工サービスが最終パスのプログラミングを行っている間に、別のタスクとしてブリッジツールの製作や3Dプリントサービス用の治具の組み立てなどを行うこともあります。この方法により、50個の緊急注文の納期を少なくとも30%短縮できました。

重要な部品のデジタル在庫を活用

これらは緊急かつリピート注文であるため、頻繁に使用される標準原材料/部品については事前にルートを決定し、在庫を保有しています。そのため、 CNC加工サービスは材料調達に2~3日待つ必要がなく、大量生産においても適切な選択肢となります。必要なのはフィーチャー加工のみです。

実行にあたっては、完成度に応じてタイムラインを調整する必要があります。最初の製品については72時間以内に3Dプリントを適用し、その後20個以上の製品についてCNC加工を行います。サプライヤーとの連携は、並行して作業を進めるために、可能な限り迅速に行う必要があります。これにより、競争力のある迅速な実行が可能になります。

図3: LS Manufacturingによる製造選択のための3Dプリントプロセス

ハイブリッド製造でコストとパフォーマンスのバランスをとるにはどうすればよいでしょうか?

CNC加工と3Dプリントのどちらを使うかという戦略的な問題は、誤った二元論の一つです。ハイブリッド製造は、両方のプロセスを戦略的に統合し、単一の部品にすることで、それぞれ単独では生み出せない価値を生み出すため、この問題を解決します。本文書では、統合製造プロセスの選択の根拠を以下のように示しています。

戦略的プロセス配分の構成要素の分解

- 部品の分析方法:幾何学的および機能的な分解を行って、各タイプのテクノロジの適用領域を決定します。

- 実用化: 3Dプリント用のエリート金型にコンフォーマル冷却チャネルを配置し、精密CNC加工において重要なシーリング/取り付け面を考慮しました。このハイブリッド技術により、ウィンドラッド社のコストは40%削減されました。

最初からハイブリッド製造を設計する

- DfAM と DFM を同時に実装する方法:ニアネットシェイプは、重要なインターフェース領域にデータと余剰材料を配置し、 3D 印刷用の DfAMを使用して設計されます。

- 達成された成果:表面仕上げ値Ra 0.8μmの材料特性に加えて、気密シールの許容誤差±0.025mmを達成するためにさらにCNC 加工を行うために必要な形状が提供されます。

パフォーマンスとコスト削減の定量的な検証

- 合計値をモデル化する方法:合計値は、軽量化、パフォーマンス向上、および合計コストの値に基づいて計算されます。

- データに基づく結果:自動車部品の製造に関しては、この方法論により、有機格子 (3D プリント) を使用して最大25%の軽量化を実現し、機械部品やプリント部品に比べて機械ポイントを20%強化し、コストを削減することができました。

部品製造のハイブリッドプロセスでは、まず部品の内訳をフィーチャに基づいて分析する必要があります。複雑なフィーチャは3Dプリントに、機能的な表面はCNC加工に委ねます。ハイブリッド部品は、部品設計に治具機能を統合して設計されます。この戦略的な統合は、CNC加工と3Dプリントの標準的な選択を超越し、高価値アプリケーションに最適な製造プロセスの選択を可能にします。

小ロット生産におけるプロセス最適化を通じてコストを管理するにはどうすればよいでしょうか?

少量生産では、規模の経済性を無視しなければならない技術的なコスト問題がいくつか発生します。この場合、通常の対策では効果が得られない可能性があります。そのため、プロセス最適化はコスト削減に大きく貢献します。以下では、生産数が100ユニット未満の場合に、 CNC加工コストと3Dプリントコストを最小限に抑える方法について概説します。

加工手順の標準化による段取り時間の短縮

初期設定にかかるコストが高いため、共通の加工手順とツールパスをライブラリ化することをご提案します。これにより、類似部品のプログラミングと治具取り付けにかかる時間を最大50%削減でき、バッチあたりのCNC加工コストを削減し、ターンアラウンドタイムを40%短縮できます。

モジュラー固定システムの実装

新たな作業のために治具を設計する代わりに、調整可能なクランプとロケーターを組み込んだモジュラーグリッドシステムを導入し、同じ治具を複数の異なるプロジェクトで使用できるようにしました。これにより、小ロットCNC加工における最大のコスト要因の一つである治具設計作業が不要になります。

積層造形におけるバッチ最適化の活用

3Dプリントコストの削減に取り組み、複数のお客様部品を1つの部品に収めることでチャンバー容積を最大化することに成功しました。当社が使用するネスティングソフトウェアにより、機械のコストを部品の大量生産で相殺し、容積を有効活用することが可能です。その結果、お客様の部品は5~10個のジョブで30%のコスト削減を実現しました。

コスト抑制に関しては、CNCセットアップの標準化に向けたプロセスを分析してください。3Dプリントに関しては、造形密度を高めるためにすべての注文を統合することが不可欠です。戦略的には、このプロセス主導の最適化により、戦略的な大量生産を選択する前に、他の戦略的選択肢を検討し、小ロット生産を実現可能にすることができます。

図4:LS ManufacturingによるCNC加工と3Dプリントのコストとサービスの比較

LS Manufacturing:外科用ナビゲーションステント生産の最適化

このケーススタディは、LS Manufacturing で発生した重大な岐路が、付加的な世界と減算的な世界の両方を組み合わせることでどのように克服され、医療機器の製造に実行可能なソリューションを提供したかを示しており、複雑な CNC 加工と 3D 印刷の重大な岐路で当社が最も得意としていることを例示しています。

クライアントの課題

医療機器開発会社は、Ti-6Al-4V ELIグレード23の材質を使用し、±0.05mmの穴公差で200個の外科用ナビゲーションブラケットを必要としていました。5軸CNC加工サービスの全工程に関する見積価格は予算を45%上回りましたが、わずか4週間で提供できました。一方、 3Dプリントサービスの全工程では、要求される十分な引張強度と重要な表面精度を提供できませんでした。

LS製造ソリューション

部品の格子構造は、最適な支持構造設計を可能にし、後加工の手間を削減するため、この技術が採用されました。その後、主要な位置決め面と穴は、 5軸CNC工作機械によって加工され、 ±0.05mmの公差とRa0.8μmの精度を達成します。

結果と価値

総コストは38%削減され、リードタイムは4週間から12日に短縮されました。部品の最終重量は30%削減されました。市場投入までの期間は2週間延長されましたが、利益率は22%向上しました。これは、外科手術のような精度を維持しながら達成されました。

この特定の状況では、製造プロセス自体の選択においては、それを実行する単一の方法は存在しないことが明らかであり、製造自体の統合ハイブリッドアプローチの観点からコンポーネントの機能要件を検討すると、医療業界における技術的な市場優位性という点でメリットが実現されていることは明らかであるため、これが反映されています。

以下をクリックして、CNC および 3D 印刷プロセスの専門的な分析を取得し、プロジェクトの問題を解決してください。

科学的な製造プロセスの意思決定プロセスを確立するにはどうすればよいでしょうか?

製造プロセスの選択における推測の排除は、体系的なデータ分析によってさらに確実になります。これは、部品仕様の複雑な条件をデータスコアリングシステムに変換することで改善できます。これにより、CNC加工サービスと3Dプリントサービスのトレードオフを以下の点から比較検討しやすくなります。

要件を重み付けされたパラメータに分解する

一般的なフィルタリング要件の場合、プロジェクトは、バッチ サイズ、形状の複雑さ、許容差、材質から、重要な許容差に至るまで12 のパラメータ次元に分割されます。これらすべてに、表面仕上げなどのパラメータの動的重みが割り当てられます。表面仕上げの重要性は、たとえば、ベアリング ハウジングとダクト コンポーネントでは異なります。

アルゴリズムシナリオ分析の実行

むしろ、当社のシステムでは、比較はシミュレーションプロセスを伴います。アルゴリズムは、生産プロセスに関連する数百のシナリオを分析し、 CNC加工サービスのみ、 3Dプリントソリューションのみ、そしてこれら2つの生産ソリューションを組み合わせたサービスについても、必要なコストと処理時間を計算します。アルゴリズムは、コスト関数が交差する箇所を正確に特定し、この混合生産方式によって20%から40%のコスト優位性が得られる形状を示します。

実行可能な実装ロードマップの作成

結果として、ガイドラインではなく、完全かつ詳細なプロトコルが完成します。このプロトコルは、工程の順序を決定し、ハイブリッドプロトコルにおいてどの機能をどの方法で実行するかを決定し、段階的なタイムラインを確立します。これにより、製造プロセスの選択という複雑な手順は、容易に実行可能な機能となり、顧客のプロジェクトにおけるオーバーヘッドを大幅に削減します。

そのためには、バッチサイズ、複雑さ、材料といった側面に焦点を当て、部品の12の主要特性を体系的に特定し、そのデータを用いてプロジェクトの所要時間と品質リスクを比較する必要があります。そうすることで、プロセス選択を制約ではなく、重要な差別化要因とするための高度な技術を習得できるようになります。

よくある質問

1. CNC 加工と 3D プリントのコストの変曲点は通常どこにありますか?

構造物における単純な部品のコストは、 80~150ドルで変曲点に達しますが、複雑な構造物では200~300ドルで変曲点に達します。コスト構造は、材料の複雑さと精度予測に基づいています。

2. 小ロット生産の場合、3D プリントは本当に経済的ですか?

部品番号を持つ最大50 個の複雑なコンポーネントに関しては、金型のコストに比べて3D プリントの方が節約になり、 CNC 加工に比べて30 ~ 50%安くなるという結論になります。

3. 2 つのプロセス間のパフォーマンスの違いを評価するにはどうすればよいでしょうか?

CNC プロセスで製造された部材の密度と等方性係数は100%ですが、3DP の場合は等方性の特性を持ち、実際の強度係数は鍛造部品の80 ~ 95% にすぎません。

4. 3D プリントは大量生産のコストを削減できますか?

バッチサイズが5000 ユニットを超える場合、 CNC 生産では規模の経済性が実現され、コストは3D プリントよりも40 ~ 60%低くなります。 3D プリントは小規模生産に使用できます。

5. ハイブリッド製造ではどのようにしてコスト最適化を実現するのでしょうか?

3Dプリントは複雑な形状を、 CNC加工は重要な部品を扱います。これら2つの技術を組み合わせることで、コストを30~40%削減し、性能を20%以上向上させることができます。

6. 2 つのプロセスの正確な見積りを迅速に取得するにはどうすればよいですか?

材料データ、3Dファイル、バッチサイズ、そして必要な精度レベルが必要です。詳細を受領後2時間以内に、LS Manufacturingチームが比較見積書をお客様に送信いたします。

7.新材料の開発はプロセスの選択にどのような影響を与えますか?

高性能複合材料は3Dプリントに適しており、高導電性材料はCNC加工に応用できます。材料に適したプロセスを構築するには、材料特性に関する知識が必要です。

8. 小ロットCNC加工コストを削減するにはどうすればよいでしょうか?

LS Manufacturing は、標準化されたプロセス、モジュール式設備、および材料管理を活用することで、小バッチ CNC コストを25 ~ 30% 、リードタイムを35%削減できます。

まとめ

科学的なプロセス選択バリューエンジニアリングにより、製造企業はコストを最大化し、市場投入までの時間を短縮することができます。LS Manufacturingが開発した、実際の価値に基づいた意思決定プロセスは、多くのお客様にとって25%から40%のコスト削減に役立ちます。

カスタマイズされたプロセス ソリューションの比較と適切な見積りについては、 LS Manufacturingの技術グループにすぐに連絡して、両方のオプションに関するコスト分析と最適化のアドバイスを受けてください。

今すぐプロフェッショナルな CNC 加工と 3D 印刷プロセス分析を入手して、プロジェクト選択の問題を正確に解決しましょう。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。