Les services d'usinage CNC du cuivre rencontrent fréquemment des difficultés majeures, telles que l'adhérence des outils au cuivre pur, entraînant une réduction de leur durée de vie de 60 % , la rugosité de surface du laiton pouvant atteindre Ra 3,2 et la déformation du cuivre-béryllium de plus de 0,1 mm après traitement thermique. Ces problèmes engendrent des taux de rebut supérieurs à 12 % et des coûts 40 % plus élevés que pour l'usinage de l'acier. La principale cause est l'utilisation de paramètres conçus pour l'acier sur des matériaux en cuivre.

Différentes stratégies peuvent transformer radicalement les services d'usinage CNC du cuivre . Forts de 12 ans d'expérience et de 183 projets réalisés, nous proposons des outils adaptés au matériau, l'optimisation des paramètres et la maîtrise des coûts. Cette méthode globale permet d'accroître l'efficacité de 50 % tout en réduisant les coûts de 30 à 45 % , offrant ainsi une solution directe aux problématiques liées à l'usinage du cuivre.

Tableau de référence rapide des services d'usinage CNC du cuivre

| Section | Points clés en bref |

| Propriétés des matériaux | Les alliages de cuivre ( par exemple, C11000, C10100 ) et le cuivre pur sont choisis pour leur conductivité électrique/thermique supérieure. |

| Capacité d'usinage | Notre gamme de services s'étend du prototypage à la production en série de pièces complexes aux géométries de haute précision. |

| Précision et tolérance | Les capacités de fraisage de haute précision permettent d'atteindre des tolérances extrêmement serrées, généralement de ±0,01 mm à ±0,05 mm . |

| Finition de surface | Différentes techniques de post-traitement pour l'amélioration de surface (par exemple, polissage, placage, revêtement) sont proposées. |

| Assurance qualité | Un contrôle complet utilisant des unités de mesure de haute technologie ( machines à mesurer tridimensionnelles, comparateurs optiques ) garantit que le produit répond aux exigences. |

| Assistance à la conception | Fournir des études d'ingénierie et de DFM (conception pour la fabrication) afin de faciliter la conception des pièces en vue de leur usinage. |

| Applications courantes | Largement utilisé dans la fabrication de composants électriques, de dissipateurs thermiques, d'électrodes EDM et de pièces de blindage RFI/EMI. |

Nous nous spécialisons dans la production de pièces en cuivre de haute précision aux géométries complexes, essentielles à la gestion électrique et thermique. Notre gamme de produits accélère l'ensemble du processus de développement, du prototype à la production, tout en garantissant une qualité et une fiabilité optimales. Nous proposons une solution clé en main qui simplifie votre chaîne d'approvisionnement et fournit des pièces conformes aux critères de performance les plus exigeants.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

Il existe déjà tant d'articles sur l'usinage du cuivre, alors pourquoi lire celui-ci ? Nous ne sommes pas des théoriciens, mais des praticiens. Chaque conseil prodigué ici n'est pas issu d'une expérience de laboratoire classique, mais bien de notre expérience concrète dans notre atelier, confrontés à des alliages durs, des délais serrés et des conceptions complexes. Notre guide a été testé et approuvé par l'expérience ; il est donc conforme aux normes élevées d'organismes tels que l'ASTM International et le National Institute of Standards and Technology (NIST) .

Nous avons usiné des pièces où une défaillance de la gestion thermique pourrait paralyser une ferme de serveurs entière, et où un défaut de contact électrique pourrait bloquer une chaîne d'assemblage essentielle. À chaque étape, du prototypage à la production en série, nous avons beaucoup appris : comment optimiser les trajectoires d'outils pour le cuivre pur, matériau collant ; comment gérer la chaleur pour préserver les propriétés du matériau ; et comment réaliser des contrôles qualité au moins équivalents à ceux reconnus par le NIST.

Ce manuel synthétise les connaissances acquises dans ces domaines. Nous y décrivons en détail les techniques pratiques permettant d'allier économies et précision extrême, indispensables pour les guides d'ondes RF ou les connecteurs aérospatiaux, en nous référant aux spécifications des matériaux certifiées par ASTM International . Forts de notre expérience, nous vous proposons des conseils pour mener à bien votre prochain projet en toute sérénité.

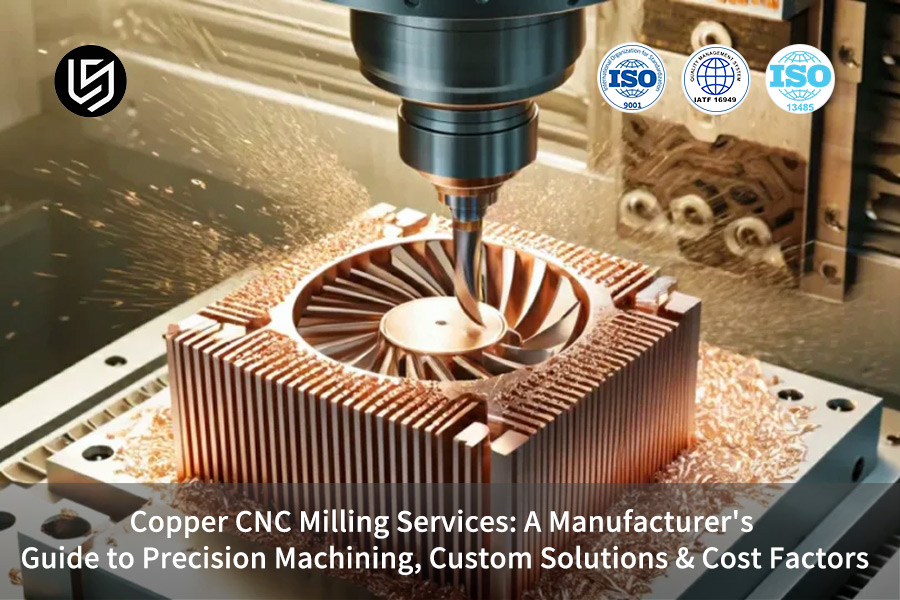

Figure 1 : Applications de fabrication de pièces en cuivre sur mesure et de développement de prototypes.

Quelles sont les différences fondamentales dans les caractéristiques de fraisage des différents alliages de cuivre ?

Pour obtenir des résultats satisfaisants en fraisage CNC du cuivre , notamment pour les petites séries, une planification rigoureuse est indispensable. Une approche inadéquate peut entraîner une usure prématurée des outils, un mauvais état de surface et le rejet des pièces. Cette analyse met en lumière les différences de comportement entre le cuivre pur (C110) et le cuivre au béryllium (C172) lors de l'usinage. L'objectif principal est de fournir aux ingénieurs et aux responsables des achats des recommandations pratiques et étayées par des données, afin d'optimiser les processus, de réduire les coûts et de garantir la qualité des pièces en fraisage CNC .

| Aspect | Cuivre pur (C110) | Cuivre béryllium (C172) |

| Défi primaire | Matériau très ductile et thermiquement conducteur ( ~400 W/(m·K) ) provoquant l'adhérence du matériau et le grippage des arêtes de coupe. | La dureté extrême (HRC 38-42) et l'abrasivité entraînent une usure rapide du flanc, et les forces de coupe sont très élevées. |

| Géométrie optimale de l'outil | Les outils doivent être conçus avec un angle de coupe positif élevé ( 20-25° ) et les cannelures en laiton doivent être polies pour une évacuation efficace des copeaux. | Les arêtes de coupe des outils doivent être robustes, bien affûtées et dotées de revêtements spéciaux ( comme AlTiN ) pour résister à l'abrasion et conserver leur tranchant. |

| Paramètres de taille de clés | Les vitesses de broche élevées doivent être combinées à des vitesses d'avance modérées sous lubrification en quantité minimale (MQL) pour contrôler la chaleur et l'adhérence. | Des cycles bas, moyens et élevés ( 80-120 m/min ) avec des vitesses d'avance continues et bien contrôlées peuvent être utilisés pour la gestion des forces de coupe et de la génération de chaleur. |

| Optimisation éprouvée | L'analyse de la base de données de matériaux de LS Manufacturing montre que la géométrie appropriée du brise-copeaux peut améliorer la productivité de l'usinage du cuivre pur de plus de 60 % . | L'utilisation d'une stratégie de coupe segmentée pour le cuivre au béryllium a permis d'allonger la durée de vie moyenne des outils de 15 à 45 pièces dans nos opérations de fraisage CNC à grand volume . |

Ce rapport présente un cadre de sélection de stratégies qui exploite les propriétés intrinsèques des matériaux pour orienter le choix d'une stratégie : pour le cuivre pur, lutter contre l'adhérence ; pour le cuivre-béryllium, résister à l'usure lors de l'usinage. Nous proposons des solutions pour l'usinage de précision de composants en cuivre qui, outre l'utilisation d'outillages et de paramètres précis, permettent de réaliser des économies directes et d'améliorer la fiabilité des pièces dans des contextes de fraisage CNC de haute précision et à forte valeur ajoutée.

Comment résoudre les problèmes de collage d'outils et de formation d'arêtes rapportées lors de l'usinage du cuivre ?

L'usinage de précision du cuivre, efficace et performant, exige la résolution des problèmes récurrents d'adhérence du matériau et de formation de l'arête rapportée. En cas de dysfonctionnement, la qualité de surface se dégrade, les outils s'usent plus rapidement et les dimensions sont imprécises. Notre méthodologie repose sur une approche intégrée combinant des solutions d'outillage avancées, une gestion thermique précise et une optimisation des paramètres pour garantir des résultats fiables et de haute qualité. Ce document détaille les solutions techniques mises en œuvre :

Sélection d'outillage de pointe et technologie de revêtement

La mesure de protection la plus importante consiste à utiliser des outils dotés de revêtements nanocomposites ultra-lisses à très faible coefficient de frottement (≤ 0,3 ). Ces revêtements, associés à des faces de coupe polies, réduisent considérablement l'adhérence des copeaux de cuivre à l'arête de coupe. Cette approche de fraisage CNC ciblée élimine d'emblée toute adhérence à l'origine de la formation de bavures , assurant ainsi une évacuation continue des copeaux et préservant la forme de l'outil.

Refroidissement stratégique et contrôle précis de la température

Nous utilisons des systèmes de refroidissement haute pression (≥ 7 MPa) dirigés directement sur l'interface copeau-outil. Ce jet puissant évacue efficacement les copeaux, rompt l'adhérence et maintient la température de la zone de coupe en dessous de 150 °C . Cette régulation thermique précise est essentielle pour l' usinage de précision du cuivre, car elle empêche la ductilité du matériau, principale cause d'adhérence, et assure ainsi la stabilité du processus d'usinage.

Géométrie d'outil et paramètres d'usinage optimisés

Outre les revêtements, la géométrie de l'outil est modifiée avec précision. L'utilisation d'outils à angles de dépouille négatifs contrôlés ( de -5° à -8° ) renforce le tranchant. Ceci, combiné à l'optimisation des vitesses et avances des fraiseuses CNC complexes pour les opérations de précision, réduit les efforts de coupe et les contraintes de contact. Nos recherches montrent que cette combinaison permet de diminuer l'apparition de défauts d'usinage de 80 % , garantissant ainsi des processus stables et des pièces de meilleure qualité.

Cette approche intégrée, reposant sur trois éléments ( outillage revêtu, refroidissement performant et modification des paramètres), cible les causes fondamentales d'adhérence et de défauts d'usinage. Nous obtenons un fraisage du cuivre précis et constant, avec une durée de vie des outils prévisible et une excellente qualité de surface ( Ra < 0,8 µm de façon systématique ). Ainsi, un avantage technique fiable est offert aux applications critiques où la fiabilité est primordiale.

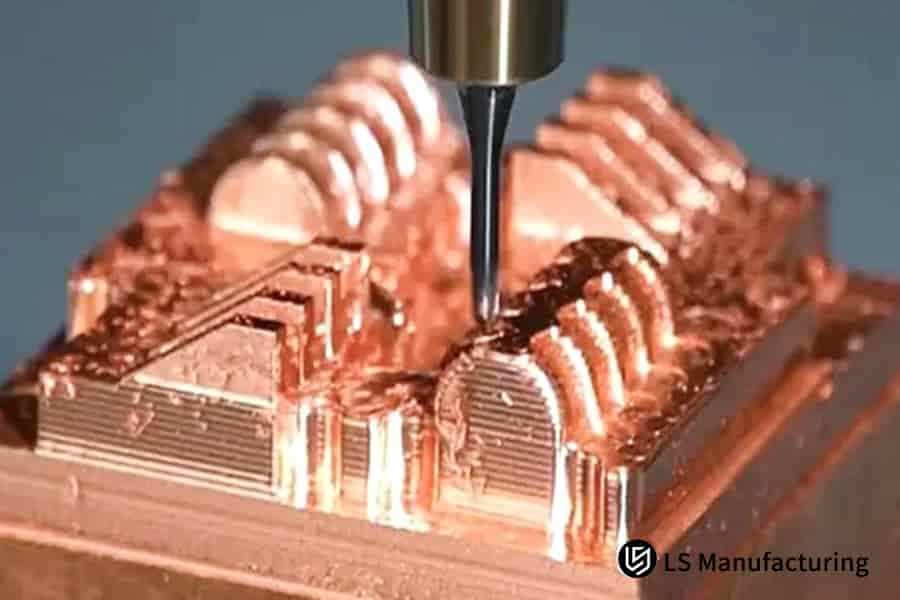

Figure 2 : Usinage d'un composant en cuivre de haute précision pour l'usinage de prototypes et la démonstration des capacités du fournisseur.

Comment contrôler la déformation de Vontrol à moins de 0,02 mm lors de l'usinage de pièces en cuivre à parois minces ?

L'usinage de pièces en cuivre à parois minces sans déformation due aux forces de coupe et aux contraintes thermiques est un enjeu majeur pour atteindre des tolérances inférieures à 0,02 mm . Pour résoudre ce problème, nous avons développé un protocole d'usinage de précision global qui combine innovation de procédés, simulation analytique et environnements contrôlés . Vous trouverez ci-dessous une brève description des principaux aspects techniques de notre stratégie :

Stratégie et séquence de processus innovants

Notre approche repose sur la rupture de la gestion du stress interne grâce à une stratégie en plusieurs étapes .

- Usinage symétrique : pour enlever la matière, nous programmons l’outil pour qu’il travaille simultanément des deux côtés de la pièce afin que les contraintes résiduelles soient équilibrées lors du fraisage CNC à grande vitesse .

- Étapes intermédiaires de relaxation des contraintes : Nous intégrons stratégiquement des intervalles de relaxation des contraintes au milieu du processus, empêchant ainsi les dernières étapes de fraisage de précision du cuivre d’être déformées par l’accumulation de contraintes.

Conception avancée de dispositifs de fixation et de serrage analytique

La conception du dispositif de fixation doit être la priorité absolue pour le contrôle des déformations .

- Support flexible multipoint : Nous mettons en œuvre des dispositifs sur mesure équipés d’ un support ajustable et conforme qui contribue à répartir uniformément la pression de serrage, éliminant ainsi le risque de distorsion localisée.

- Solutions optimisées par FEA : L’analyse par éléments finis est utilisée pour simuler les forces de serrage et de découpe avant la production, ce qui nous permet de perfectionner l’emplacement et la pression du support, garantissant ainsi la stabilité même des composants à parois ultra-minces .

Gestion thermique proactive et refroidissement

La maîtrise de la chaleur est une condition préalable à la prévention de la dilatation thermique.

- Refroidissement à basse température : Nous utilisons une température de liquide de refroidissement contrôlée et un flux dirigé pour maintenir un état thermique stable et bas dans la pièce à usiner lors du fraisage complexe du cuivre .

- Usinage isotherme : cette technique réduit les gradients thermiques à presque zéro. De ce fait, le matériau se comporte de manière prévisible et les dimensions des pièces produites en série restent constantes .

En combinant la gestion des contraintes, l'optimisation des trajectoires d'outils, la validation par éléments finis des dispositifs de fixation et le contrôle isotherme du processus, nous produisons des pièces en cuivre à parois minces avec des déformations inférieures à 0,015 mm et un rendement de lot supérieur à 98 % . Ce haut niveau de sophistication technique confère un avantage concurrentiel indéniable aux applications exigeant une stabilité géométrique extrême.

Quels sont les principaux facteurs influençant le coût du fraisage CNC de pièces en cuivre ?

Une prévision précise des coûts d'usinage CNC est essentielle à la budgétisation des projets et à l'approvisionnement stratégique. Cette analyse identifie et mesure les trois principaux facteurs de coûts dans l'usinage du cuivre : les matériaux, l'outillage et la main-d'œuvre. La compréhension de leur importance respective permet une optimisation ciblée des coûts et facilite les décisions d'ingénierie de la valeur afin d'atteindre une efficacité financière maximale sans compromettre la qualité.

| Catégorie de coût | Impact quantitatif et optimisation |

| Coûts des matériaux | Il est courant que les coûts des matériaux représentent 45 à 60 % du coût total ; dans les projets de fraisage CNC à grand volume, l'optimisation se concentre principalement sur le dimensionnement stratégique des ébauches et l'efficacité d'imbrication afin de réduire les déchets. |

| Outillage et consommables | Ces éléments représentent 15 à 25 % du coût ; l'objectif principal est d'augmenter considérablement la durée de vie de l'outil grâce à l'utilisation de géométries/revêtements spécialement conçus et à l'optimisation du processus, réduisant ainsi directement le coût par pièce. |

| Temps d'usinage (main-d'œuvre/frais généraux) | Cette pièce représente 20 à 30 % du coût total ; la principale raison d'améliorer l'efficacité est de réduire le temps de cycle grâce à l'utilisation de paramètres optimisés et de techniques de fraisage CNC à grande vitesse avancées. |

| Impact de l'optimisation intégrée | La simulation de LS Manufacturing révèle qu'en combinant les effets de l'allongement de la durée de vie des outils (de 50 à 80 % ) et de l'optimisation des paramètres d'usinage , le coût total du projet peut être réduit de 30 à 45 % . |

Ce document analyse les facteurs de coûts à l'aide de données quantifiables, offrant ainsi une feuille de route pour une optimisation ciblée des coûts d'usinage CNC . Nous répondons aux problématiques de nos clients en proposant une approche d'ingénierie de la valeur précise, incluant l'optimisation de l'utilisation des matériaux, l'allongement de la durée de vie des outils et la réduction du temps d'usinage, afin de diminuer efficacement le coût total de possession des composants de précision en cuivre . Le recours à une telle approche, fondée sur les données, est indispensable pour un approvisionnement compétitif dans le cadre de projets hautement techniques et sensibles aux coûts.

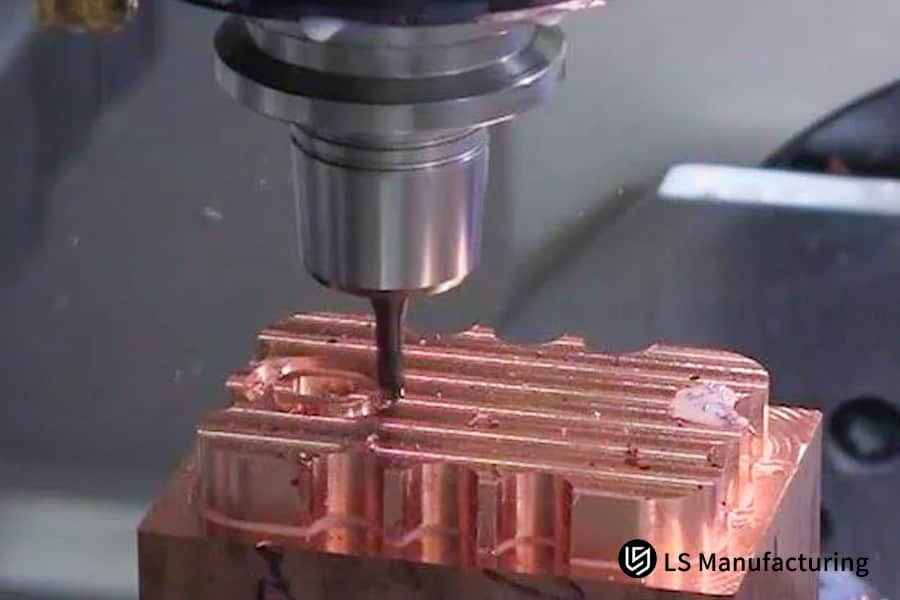

Figure 3 : Fraisage CNC d'une pièce en cuivre de haute précision pour le développement de prototypes et l'analyse des coûts de fabrication.

Comment optimiser la stratégie de production des composants en cuivre, du prototypage à la production de masse ?

Le diable se cache dans les détails lorsqu'il s'agit de transformer l'usinage de prototypes en cuivre en une production en série efficace, c'est-à-dire d'obtenir un équilibre idéal entre rapidité, coût et qualité. Une stratégie de production insuffisamment optimisée entraîne des cycles de développement plus longs et des coûts unitaires plus élevés. Grâce à un processus progressif, nous combinons différents aspects du processus, maximisant ainsi la valeur et permettant une mise à l'échelle fluide. L'approche sous-jacente se décompose en trois phases successives :

Prototypage rapide : parvenir à la validation fonctionnelle

Cette étape est avant tout conçue pour être aussi rapide que possible afin de favoriser une itération rapide de la conception. Nous utilisons des outils génériques et des paramètres relativement élevés, mais stables, pour le fraisage CNC à grande vitesse . L'objectif est de produire des pièces fonctionnelles en 3 à 5 jours pour la vérification physique de la forme, de l'ajustement et du fonctionnement. Les données relatives aux temps de cycle et aux performances des outils sont conservées pour la phase de stratégie de production suivante, basée sur les résultats obtenus.

Lot pilote : Amélioration du procédé et analyse comparative des coûts

La validation de la conception étant terminée, le processus se concentre désormais sur son optimisation par la production en petites séries. À partir des données du prototype, nous affinons les paramètres de coupe, sélectionnons les outils les plus performants et établissons un premier référentiel de contrôle qualité. Le processus complexe d'usinage du cuivre est stabilisé à ce stade, les goulots d' étranglement sont identifiés et le coût unitaire réel et reproductible, utilisable pour la projection de la production à grande échelle, est établi.

Production à grande échelle : optimisation des coûts en fonction du volume

Pour les commandes importantes et bien établies, nous utilisons des outillages dédiés et des flux de travail optimisés. La mise en œuvre de stratégies telles que la taille optimale des lots ( 30 à 100 pièces ) maximise l'utilisation des équipements et minimise les coûts de préparation. Cette approche ciblée, étayée par nos analyses de production, permet d'atteindre la réduction des coûts visée de 25 à 35 % par rapport à une production à grande échelle non optimisée.

En optimisant les processus de production (vitesse, précision et efficacité), nous sommes en mesure de passer de l'usinage de prototypes en cuivre à la production en série , en utilisant le concept initial de manière économique. Nous offrons ainsi des délais de développement raccourcis, des coûts prévisibles et une montée en cadence fluide. De ce fait, nous proposons un avantage concurrentiel décisif sur le marché de la fabrication de composants en cuivre de précision .

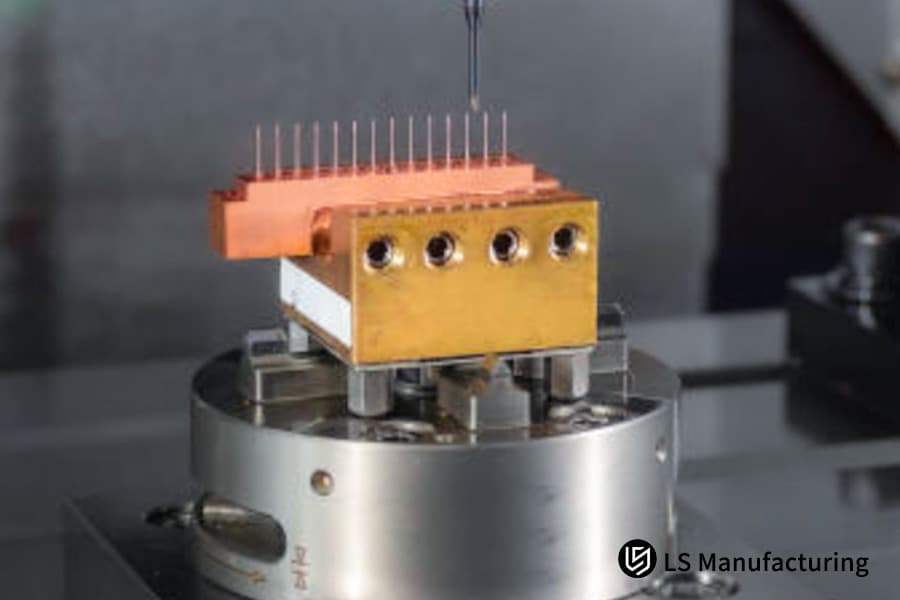

Figure 4 : Fraisage CNC d'un composant en cuivre de précision pour l'usinage de prototypes et la fabrication de pièces sur mesure.

LS Manufacturing, secteur des véhicules à énergies nouvelles : Projet sur mesure pour les embouts d’enroulement en cuivre des moteurs

Cette nouvelle étude de cas sur les véhicules à énergies nouvelles détaille un défi de fabrication critique lié au fraisage CNC de haute précision d'un capuchon d'extrémité en cuivre pour moteur. Le client rencontrait des difficultés concernant les délais et les coûts de production, principalement dues à la distorsion thermique, un problème que son fournisseur avait identifié comme étant lié à l'usinage du capuchon d'extrémité en cuivre . La solution a consisté en une légère amélioration du système de refroidissement.

Défi du client

Le client, un fabricant leader de véhicules électriques, souhaitait un usinage de capuchon d'extrémité en cuivre pour moteur d'un diamètre de 200 mm et d'une tolérance de planéité critique de 0,02 mm . Or, son précédent fournisseur avait engendré des déformations thermiques lors de l'usinage, avec une planéité de seulement 0,08 mm et un taux de rebut de 30 % . Cette situation a directement compromis le projet et le planning de la chaîne d'assemblage des moteurs, en raison de l'irrégularité de l'approvisionnement en pièces et de l'augmentation des coûts.

Solution de fabrication LS

Nous avons mis en place une solution de fraisage CNC sur mesure, basée principalement sur l'usinage cryogénique avec refroidissement par jet d'azote liquide au point d'application. Cette méthode de refroidissement innovante a permis de maintenir la pièce à une température très basse et contrôlée, rendant ainsi la dilatation thermique négligeable. Parallèlement, nous avons utilisé un nouveau dispositif de positionnement à 12 points et modifié les paramètres de la broche pour obtenir un fraisage stable et sans vibrations, ce qui a permis de résoudre directement le problème de déformation.

Résultats et valeur

Au final, la planéité des pièces a été systématiquement maintenue à moins de 0,015 mm , soit au-delà des spécifications. Le taux de conformité des pièces a atteint 99,2 % , éliminant ainsi tout déchet. Ce processus de production fiable a permis au client de réduire son délai de livraison de 40 % et de réaliser des économies annuelles de 1,2 million de RMB grâce à un assemblage réalisé dans les délais et à la suppression des coûts liés aux rebuts.

Ce projet illustre parfaitement notre approche face aux défis thermiques complexes du fraisage de cuivre de précision . Grâce au développement et à la mise en œuvre ciblés d'un procédé de production cryogénique, nous avons pu garantir une fiabilité accrue et des économies substantielles. Il témoigne également de notre expertise technique pour répondre aux exigences des composants critiques dans le secteur hautement concurrentiel des véhicules électriques.

Vous rencontrez des difficultés liées aux déformations thermiques lors du fraisage du cuivre, ce qui affecte vos rendements ? Laissez notre procédé d’usinage cryogénique éprouvé reproduire cette précision pour votre projet.

Comment évaluer les capacités techniques d'un fournisseur de composants en cuivre ?

Choisir un fournisseur d'usinage de cuivre CNC pour votre projet ne se résume pas à comparer des devis ; il s'agit également d'une évaluation technique approfondie de ses capacités de résolution de problèmes. Les véritables professionnels démontrent leur savoir-faire en fournissant des résultats concrets face à des problèmes complexes, plutôt qu'en présentant une simple liste d'équipements. Un processus de sélection rigoureux devrait au moins inclure :

Vérification des processus et audit des capacités sur site

Nous vous suggérons d'inspecter personnellement l'usine du fournisseur pour ces tâches de précision critiques.

- Démonstration en direct d'usinage de parois minces : Vous devriez leur demander d'usiner une pièce d'essai en cuivre avec une paroi mince de 0,8 mm afin de vérifier immédiatement leurs compétences en fraisage de cuivre à faible distorsion .

- Indicateur clé : La planéité du composant final doit être ≤ 0,025 mm , ce qui constituera une mesure directe de leur habileté à gérer les forces de serrage, la stratégie de trajectoire d'outil et la gestion thermique.

Évaluation de la base de données sur l'outillage spécialisé et les matériaux

Un indicateur de leur expertise technique est leur investissement supplémentaire dans des ressources spécifiques aux processus.

- Bibliothèque d'outils en cuivre dédiée : vérifiez si le fournisseur dispose d'une bibliothèque d'outils en cuivre bien tenue à jour, avec des outils dont les géométries et les revêtements sont spécifiquement optimisés pour les différents alliages de cuivre , un facteur très important pour obtenir un fraisage du cuivre de haute qualité et constant.

- Base de données paramétriques : Un fournisseur expérimenté utilisera les données d’usinage historiques pour prédire et optimiser avec précision les performances des nouveaux projets , minimisant ainsi les essais et les erreurs.

Examen d'études de cas documentées et résolution de problèmes

L'expérience passée est le meilleur indicateur. Analysez leur historique de projets à travers le prisme des cas documentés.

- Études de cas complexes : Demandez des rapports détaillés sur les projets antérieurs impliquant le contrôle de la distorsion thermique, le fraisage de cavités profondes ou un besoin de finition de surface ultra-précise.

- Analyse détaillée de la solution : Comprendre comment ils ont identifié la situation, travaillé sur la solution et obtenu des améliorations mesurables en termes de rendement, de précision ou de coût.

Nous abordons la question majeure de la sélection des fournisseurs en publiant ici un cadre d'audit fondé sur des preuves. Ce cadre permet non seulement de distinguer la capacité du fournisseur d'usinage du cuivre en matière de contrôle de la déformation, de manipulation d'outillage spécial, et Le fraisage complexe et précis du cuivre confirme également la compétence technique du fabricant pour la production de composants de grande valeur.

Comment le système de devis en ligne calcule-t-il avec précision le coût d'usinage des pièces en cuivre ?

L'estimation classique des coûts des pièces en cuivre sur mesure est généralement lente et imprécise, car elle repose fortement sur des calculs manuels qui négligent souvent des facteurs essentiels. Nous proposons un outil de devis en ligne basé sur des données qui transforme un cahier des charges technique complexe en un prix précis et actualisé. La valeur fondamentale de ce système réside dans sa capacité à simuler les coûts de production réels avec une précision supérieure à 96 % , révolutionnant ainsi les processus de demande de devis.

Algorithme de coût multivariable basé sur les données

Le système ne se limite pas à de simples calculs de volume ; il applique des coefficients dynamiques aux principaux facteurs de coût. Par exemple, il attribue automatiquement des coefficients spécifiques aux matériaux ( par exemple, 2,2x pour le cuivre-béryllium, 1,5x pour le C110 pur ) et aux nuances de précision ( par exemple, 1,8x pour l'IT6 ). Il analyse également un modèle 3D afin d'attribuer un facteur de complexité aux éléments nécessitant des stratégies d'usinage CNC de haute précision . Ainsi, la proposition reflétera fidèlement l'effort d'usinage.

Intégration en temps réel des paramètres de processus

À réception d'un fichier de pièce et d'un cahier des charges utilisateur, le système effectue une analyse de fabricabilité. Il consulte une base de données de paramètres de processus très précis, validés pour divers alliages de cuivre, afin de simuler le temps de cycle. Cette méthode approfondie d'estimation des coûts d'usinage CNC prend en compte des aspects tels que l'usure des outils, les caractéristiques machine requises et les opérations de finition, et fournit ainsi une ventilation détaillée des coûts en trois minutes.

Validation et amélioration continue de la précision

Les données de chaque projet de production finalisé sont renvoyées à l'algorithme de devis. Ce système en boucle fermée compare en permanence la prévision initiale du devis pour les pièces en cuivre avec les coûts et délais de production réels. Ce mécanisme d'apprentissage automatique ajuste les coefficients de coût et la logique, garantissant ainsi un niveau de précision de la plateforme supérieur ou égal à 96 % et assurant des devis à la fois compétitifs et fiables pour la planification.

Nous résolvons le problème des budgets imprévisibles en fournissant une estimation des coûts immédiate et transparente, basée sur des données de production réelles. Notre système propose des devis en ligne précis pour les pièces en cuivre sur mesure , permettant ainsi à nos clients de prendre rapidement des décisions d'approvisionnement en toute confiance, d'éviter les dépassements de budget et d'optimiser leur processus d'achat de composants complexes.

Pourquoi choisir LS Manufacturing comme partenaire pour le traitement de vos composants en cuivre ?

Choisir un fabricant de machines de fraisage du cuivre exige un partenaire capable de transformer les défis liés aux matériaux en résultats fiables. La valeur de notre partenariat repose sur une expérience éprouvée, des ressources spécialisées et une optimisation basée sur les données qui garantit l'atteinte constante des indicateurs clés. Nos principaux atouts sont :

Expertise approfondie en matériaux et stabilité des processus

- Expérience éprouvée : 12 ans et 183 projets dédiés au cuivre nous ont permis de comprendre parfaitement l'adhérence, la gestion thermique et le fraisage CNC de précision pour les exigences de fraisage CNC à grand volume .

- Résultat quantifiable : Les connaissances accumulées au fil du temps sont un facteur direct permettant d'obtenir un taux de qualification de première passe de 98,8 % , ce qui correspond aux échéanciers des projets des partenaires et se traduit par moins de cycles de validation .

Arsenal technique spécialisé pour la précision

- Bibliothèque d'outillage dédiée : Une collection exclusive de 56 géométries d'outils et revêtements spécialisés est l'un des atouts que nous avons spécialement développés pour les caractéristiques d'usinage uniques de divers alliages de cuivre .

- Application ciblée : Cela nous permet de sélectionner immédiatement et de manière optimale les outils pour chaque caractéristique, qu'il s'agisse de détails minutieux dans le fraisage de composants électriques ou d'ébauches importantes, préservant ainsi l'efficacité et la qualité de surface .

Optimisation systématique des coûts et création de valeur

- Amélioration des processus basée sur les données : Notre vaste base de données de projets historiques est régulièrement analysée afin de trouver les meilleures façons d’ améliorer les paramètres, la durée de vie des outils et l’efficacité du flux de travail .

- Avantage direct pour le client : L'approche méthodique de l'analyse des coûts de production permet à l'équipe de réaliser systématiquement des économies de plus de 30 % par rapport aux pratiques standard du secteur, ce qui se traduit en soi par une réelle valeur financière pour les 86 clients servis.

Nous relevons le défi fondamental du partenariat en proposant une production à haut rendement et une réduction systématique des coûts, le tout de manière prévisible. Notre méthode, qui s'appuie sur un outillage spécialisé et des données de processus empiriques, constitue une base incontestablement fiable pour l'approvisionnement en composants complexes en cuivre . Ce niveau d'excellence technique fait de nous un fabricant stratégique de pièces en cuivre usinées pour les applications critiques, exigeantes en termes de coûts et sensibles aux exigences.

FAQ

1. Quelle est l'épaisseur minimale de paroi pour l'usinage de pièces en cuivre ?

L'épaisseur minimale d'une paroi pour un usinage classique est de 0,3 mm , tandis qu'avec des traitements spéciaux, elle peut être réduite à 0,2 mm . LS Manufacturing propose une étude de faisabilité d'usinage.

2. Dans quelle mesure est-il difficile d'usiner du cuivre de différentes matières ?

Cuivre pur > Cuivre au béryllium > Laiton. LS Manufacturing propose des solutions d'usinage sur mesure, adaptées aux caractéristiques du matériau.

3. Quelle est la rugosité de surface minimale des pièces en cuivre ?

Avec un fraisage CNC de précision , on peut atteindre Ra0,4μm , et après polissage, Ra0,1μm .

4. Comment la stabilité dimensionnelle est-elle assurée lors de l'usinage de pièces en cuivre ?

Nous avons mis au point plusieurs méthodes de production en série où la variation dimensionnelle est ≤ 0,015 mm . Celles-ci consistent notamment à relâcher les contraintes internes, à maintenir une température constante pendant l'usinage et à utiliser des solutions de bridage spéciales.

5. Fournissez-vous des services de post-traitement pour les pièces en cuivre ?

Nous proposons une large gamme de services de post-traitement tels que la galvanoplastie, la passivation et le polissage afin de répondre aux différents besoins d'application de nos clients.

6. Quel est le délai de livraison typique pour l'usinage de petites séries de pièces en cuivre ?

Un premier lot d'échantillons est prêt sous 5 à 7 jours, tandis qu'un petit lot nécessite entre 10 et 15 jours . De plus, notre service express est toujours à votre disposition pour les commandes urgentes.

7. Comment réduire les coûts d'usinage des pièces en cuivre ?

Cela peut se faire grâce à une combinaison d'approches multidimensionnelles telles que la sélection des matériaux, les modifications des processus et l'optimisation de la taille des lots, ce qui peut conduire à des économies de coûts de 30 à 45 % .

8. Quelles sont les normes de contrôle qualité pour l'usinage de pièces en cuivre ?

Cela signifie l'ensemble des tests portant sur la précision dimensionnelle, les tolérances géométriques, la rugosité de surface et la conductivité.

Résumé

L'usinage CNC du cuivre exige un système technologique de pointe et des méthodes rigoureuses de contrôle des coûts. Une parfaite maîtrise des propriétés du matériau, un réglage précis des paramètres d'usinage et une gestion rigoureuse des coûts permettent d'atteindre un rapport qualité-prix optimal. Les solutions d'usinage professionnelles de pièces en cuivre de LS Manufacturing offrent ainsi à leurs clients une gamme complète de services, du conseil technique à la production en série.

Envoyez-nous dès maintenant vos plans de pièces en cuivre et recevez votre rapport exclusif d'optimisation des processus d'usinage du cuivre et d'analyse des coûts ! Les spécialistes de l'usinage de pièces en cuivre de LS Manufacturing analyseront les difficultés d'usinage, vous proposeront des solutions d'optimisation des paramètres et vous aideront à réduire vos coûts. Contactez-nous pour obtenir une analyse DFM gratuite de vos pièces en cuivre et optimiser ainsi votre conception !

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .