Les services de fraisage CNC pour les composants électroniques doivent aborder l'un des aspects les plus importants de leur travail, à savoir l'équilibre entre l'obtention d'une haute précision et l'accélération des processus. Des exigences aussi extrêmes que la fabrication d'ailettes de dissipateur thermique de 0,5 mm ± 0,05 mm d'épaisseur et des tolérances pour les trous de connecteur RF de 0,01 mm sont si exigeantes qu'elles réduisent considérablement à la fois les taux de rendement et la productivité des opérations. En conséquence, il devient nécessaire de consacrer plus de temps à la production d'outillages de haute précision tels que des fixations pour circuits imprimés, ce qui retarde à son tour les délais de mise sur le marché.

Grâce à nos services de fraisage CNC, nous proposons une solution spécialisée pour l'usinage de micro-caractéristiques. Cette solution est née d’une décennie d’expérience dans l’industrie manufacturière. En créant une base de données propriétaire, nous suivons le système à quatre piliers pour l'usinage fin, le changement rapide, l'inspection en cours et les canaux de commande urgente. Cette méthode se traduit par un taux de conformité de précision de 99,2 % et une réduction du délai de livraison à 48 heures.

Services de fraisage CNC pour l'électronique : solutions de précision et de vitesse – Référence rapide

| Catégorie | Informations clés |

| Service de base | Nous proposons un fraisage CNC précis de petits et moyens lots en mettant l'accent sur la fabrication de composants complexes pour le secteur électronique tels que des boîtiers, des dissipateurs thermiques, des connecteurs et des accessoires. |

| Expertise matérielle | Nous usinons avec précision divers matériaux essentiels à l'électronique tels que l'aluminium, le cuivre, les plastiques techniques (par exemple, le PEEK) et les panneaux PCB pré-usinés. |

| Solutions de précision | Nous répondons aux exigences de précision grâce au fraisage à la suisse, à un outillage de pointe et à une surveillance en temps réel, nous permettant de respecter des tolérances très serrées (jusqu'à ±0,01 mm) sur les détails les plus fins. |

| Vitesse et délai d'exécution | Nous exploitons le fraisage CNC à grande vitesse, une programmation CAM compétente et un flux de travail optimisé pour accélérer cycles de prototypage et de production. |

| Qualité et cohérence | En outre, nous obtenons une fiabilité grâce à des processus d'assurance qualité rigoureux, y compris l'inspection automatisée des machines à mesurer tridimensionnelles (MMT), non seulement pour garantir que les pièces répondent aux spécifications exactes, mais également pour maintenir la cohérence d'un lot à l'autre. |

| Conception pour la fabricabilité (DFM) | Pendant la phase de prototypage, nous fournissons des conseils professionnels DFM pour aligner la conception des pièces avec le coût de fabrication le plus bas possible et les meilleures performances d'utilisation du produit. |

Nous abordons les problèmes majeurs de précision, de vitesse et de fiabilité dans la fabrication de fraisage CNC électronique. Nos services garantissent que les pièces complexes sont fabriquées selon des tolérances exactes au niveau du micron pour un ajustement et un fonctionnement parfaits. Nous raccourcissons les cycles de développement du prototype à la production tout en maintenant la qualité. En fin de compte, nous vous donnons l'assurance que les pièces que nous livrons sont mécaniquement impeccables et cohérentes, améliorant ainsi les performances, la durabilité et les délais de mise sur le marché de votre produit.

Pourquoi faire confiance à ce guide ? Expérience pratique des experts en fabrication LS

De nombreux articles ont été écrits sur le fraisage CNC, mais celui-ci vient de l'usine. Nous ne discutons pas théoriquement, mais nous le faisons. Depuis plus de 10 ans, nos membres combattent les véritables guerres mondiales dans l'industrie de la fabrication électronique : l'usinage de boîtiers délicats et à haute tolérance, la dissipation thermique dans des dissipateurs thermiques compacts et des connecteurs parfaitement ajustés. Chacune des solutions proposées dans cet article est testée sous des pressions de calendrier de production et des contrôles de qualité stricts, dépassant ainsi la théorie des manuels.

Nous pouvons mesurer notre précision avec diverses normes. Lors du fraisage de boîtiers électroniques à paroi mince ou, tout d'abord, de composants RF, nous suivons un ensemble de bonnes pratiques basées sur une étude de TWI Global pour préserver le matériau et garantir des joints fiables. Lorsqu'il s'agit de travailler avec des alliages spéciaux ou des matériaux frittés, nos méthodes sont conformes aux normes de la Fédération de l'industrie des poudres métalliques (MPIF) , qui constituent la base pour obtenir des pièces présentant des propriétés métallurgiques et des caractéristiques de travail cohérentes.

Les connaissances que nous partageons sont celles que nous avons apprises d'expériences directes. Nous avons déterminé les parcours d'outils qui maintiennent les cadres en aluminium exempts de broutage, comment définir les vitesses d'avance pour les plastiques cassants et comment obtenir la vitesse et l'état de surface appropriés pour les prototypes. Ce ne sont pas des idées théoriques mais des solutions réelles qui ont été testées par les puces, le liquide de refroidissement et la livraison réussie de milliers de pièces. Nous partageons avec vous les connaissances sur lesquelles nous nous appuyons chaque jour pour résoudre les problèmes de précision et de rapidité, qui sont vos plus grands défis.

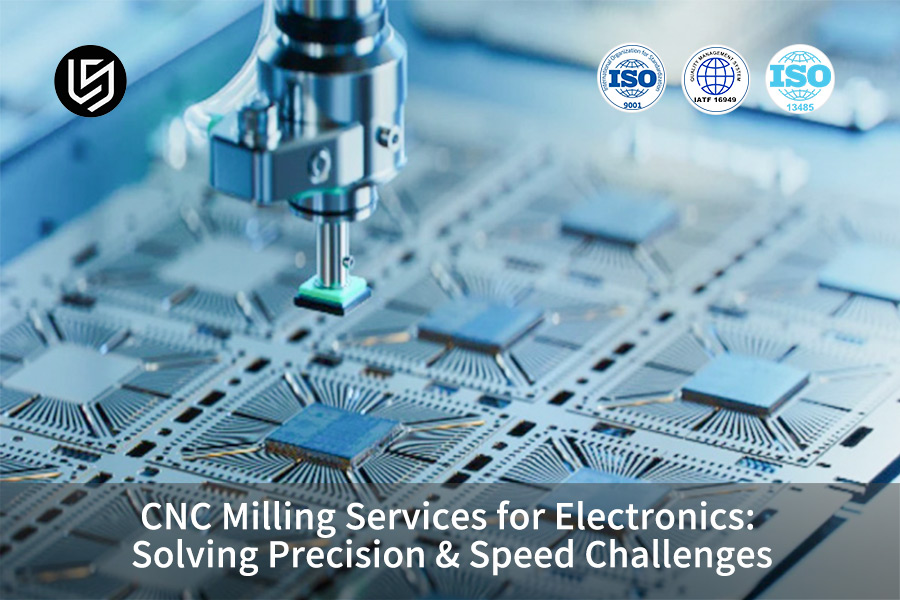

Figure 1 : Fraisage CNC en direct d'un alliage d'aluminium de précision pour la fabrication de boîtiers électroniques à rotation rapide et l'analyse des devis.

Quelles exigences de précision spécifiques doivent être respectées pour le fraisage CNC de composants électroniques ?

La miniaturisation et les performances haute fréquence de l'électronique moderne nécessitent un fraisage CNC d'une extrême précision qui dépasse presque la capacité de l'usinage traditionnel. Ce livre blanc présente l'approche ciblée de notre entreprise pour relever ces défis, garantissant ainsi la fiabilitéilité de la mission et des applications critiques :

Conquérir des tolérances submicroniques pour les fonctionnalités critiques

Nous arrivons à une tolérance de plus ou moins ±0,005 mm pour des choses comme les broches de guidage des PCB en incorporant tout d'abord des systèmes de compensation thermique et d'amortissement des vibrations de nouvelle génération directement dans notre Opérations de fraisage CNC. Une plate-forme aussi stable permet aux micro-outils de fonctionner de manière très cohérente, ce qui permet d'obtenir directement les tolérances strictes pour les composants électroniques pour un ajustement et une fonction idéaux dans des assemblages serrés.

Assurer l'uniformité des structures délicates à parois minces

Conserver une épaisseur uniforme inférieure à 0,02 mm pour les ailettes du dissipateur thermique n'est pas une spéculation mais un fait que nous avons établi en travaillant avec des outils tranchants. Nous utilisons des ajustements dynamiques de la vitesse d'avance intégrés au parcours d'outil qui réagissent à la charge de broche de l'outil en temps réel. Cette technique d'usinage intelligente que nous utilisons empêche la déflexion et le broutage, maintenant ainsi l'intégrité structurelle et les performances en termes de dissipation thermique des composants électroniques de précision.

Intégration de la vérification en cours de processus pour les objectifs zéro défaut

Afin d'atteindre un rendement de 99,5 % au premier passage, nous profitons des cycles de palpage sur machine qui mesurent les dimensions critiques juste après le fraisage. Si les dimensions mesurées sont en dehors de la tolérance, une compensation automatique de l'outil ou un arrêt du processus est déclenché. Ce système en boucle fermée, conforme aux normes TWI Global, joue un rôle indispensable dans le cas de pièces de grande valeur pour lesquelles les pannes après le processus ne sont pas une option.

Optimisation de l'intégrité de la surface pour les performances fonctionnelles

Une finition de surface Ra 0,4 µm parfaitement lisse est indispensable à la fois pour la conductivité et l'étanchéité. Nous combinons des passes de finition ultra rapides et des outils dotés de géométries spéciales, une technique que nous avons apprise de la Fédération de l'industrie des poudres métalliques (MPIF). En le contrôlant de cette façon, nous sommes sûrs que les propriétés de surface seront idéales pour les applications de fraisage CNC électroniques.

Ce protocole reflète nos services de fraisage CNC axés sur les solutions, qui nécessitent des connaissances techniques approfondies et les transforment en résultats de fabrication fiables et reproductibles. Nous ne présentons pas simplement des spécifications, mais un processus éprouvé et axé sur les détails qui répond directement aux limites de précision entravant l'avancement de la fabrication électronique de haute technologie.

Comment réaliser un usinage efficace et de haute précision de boîtiers électroniques à parois minces ?

Lors de l'usinage de précision de structures à parois minces, un problème très crucial est de savoir comment maintenir la vitesse de travail sans risque de vibration et de distorsion. Notre méthode résout ce problème en combinant une simulation avancée et un contrôle dynamique des processus pour la fabrication de boîtier électronique en aluminium.

Programmation stratégique du parcours d'outil et mécanique de coupe

- Adopter le fraisage trochoïdal : Nous utilisons des parcours d'outils circulaires qui permettent de réduire considérablement l'engagement radial, ce qui réduit considérablement les forces de coupe et la génération de chaleur sur les parois minces.

- Décalage axial de l'outil : La profondeur de coupe varie de manièrenon répétitive à chaque passage, ce qui aide à dissiper la chaleur uniformément et à éviter les vibrations harmoniques.

- Utiliser les avances dynamiques : Les vitesses d'avance sont automatiquement ajustées en temps réel en fonction du retour de charge de la broche, ainsi la charge des copeaux et la pression de l'outil restent constantes.

Fixation rigoureuse et atténuation des distorsions

- Effectuer une simulation de fixation basée sur FEA : Nous utilisons une technologie de simulation pour effectuer un test virtuel des forces de serrage et des contraintes d'usinage avant de commencer la production afin de nous assurer queles fixations qui maintiennent les pièces n'aggravent pas les contraintes.

- Utiliser un usinage avec soulagement des contraintes en plusieurs étapes : Cette méthode utilise des opérations distinctes pour l'ébauche, la semi-finition et la finition finale, afin que les contraintes résiduelles puissent se redistribuer entre les étapes.

- Appliquer le palpage sur machine : Après chaque étape d'usinage majeure, les caractéristiques dimensionnelles critiques sont vérifiées et des corrections à mi-processus peuvent être apportées pour compenser toute légère déviation.

Intégration des processus pour plus de rapidité et de précision

- Tirer parti des broches à grande vitesse : Les broches fonctionnant à 24 000+ tr/min permettent des vitesses d'avance plus élevées sans sacrifier les les finitions de surface au niveau micrométrique, ce qui est indispensable pour l'usinage de précision.

- Intégrer le contrôle adaptatif : L'appliance supervise l'état de l'outil et modifie les paramètres afin que la qualité puisse être maintenue du premier au dernier élément d'un lot.

- Rationalisation avec des protocoles éprouvés : Notre flux de travail de services de fraisage CNC établi, de l'étape de simulation à l'inspection finale, garantit un délai d'exécution fiable de 3 jours pour les boîtiers prototypes sans réduire la tolérance de distorsion inférieure à 0,03 mm.

Cette procédure complète convertit le problème généralement délicat de l'usinage des parois minces en une offre de services fiable et rapide. Nous fournissons non seulement un devis d'usinage, mais également un Processus de fraisage CNC qui garantit la stabilité dimensionnelley et une finition de surface haut de gamme pour vos applications de boîtiers électroniques en aluminium les plus difficiles.

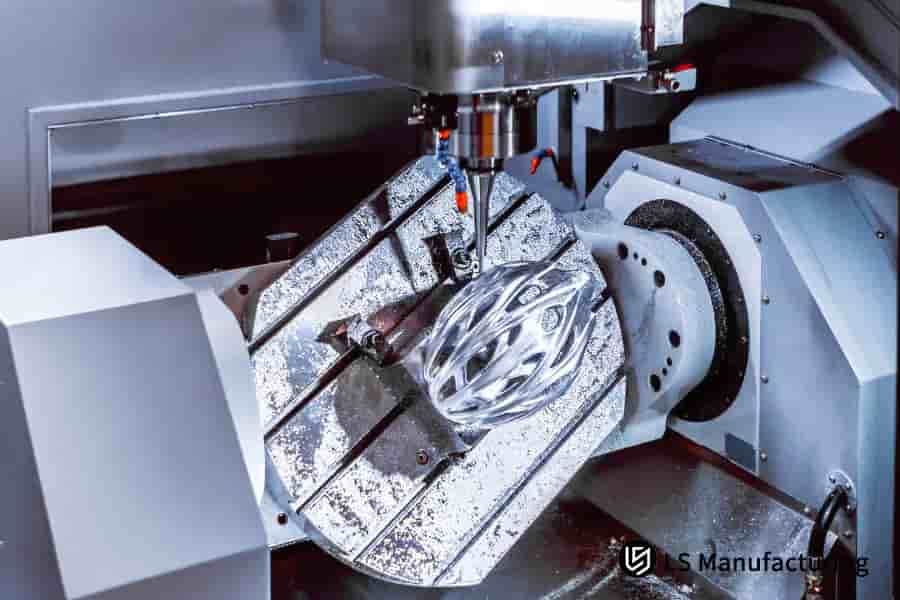

Figure 2 : Services de fraisage CNC en alliage d'aluminium de précision pour l'usinage de boîtiers électroniques en temps réel et l'analyse des devis.

Quelles sont les différences fondamentales entre le fraisage de PCB et l'usinage des métaux ?

Afin de tirer le meilleur parti des services de fabrication électronique, il est essentiel de réaliser à quel point le fraisage de PCB et l'usinage des métaux sont de nature complètement différente. Bien que les deux soient des processus de fraisage CNC soustractifs, la science des matériaux et les objectifs fonctionnels nécessitent des approches techniques, des paramètres et des contrôles de contamination complètement différents. Ce document identifie ces différences fondamentales et nos solutions personnalisées :

| Aspect | Fraisage de PCB (FR4/Composite) | Usinage CNC des métaux (par exemple, aluminium) |

| Objectif principal | Isolation électrique avec une grande précision et une définition nette des caractéristiques sans causer de dommages aux couches de cuivre ou au substrat. | Enlèvement de matière pour fabriquer des pièces mécaniques 3D avec une résistance, une tolérance et une finition de surface conçues. |

| Géométrie de l'outil | Fraisage de PCB avec des mèches spécialisées très pointues et à faible angle (c.-à-d. 15°-30°) pour cisailler avec succès le cuivre et la fibre de verre, ainsi que l'utilisation de copeaux de bois brut pour l'isolation. | Utilisation de fraises en bout robustes avec des angles d'hélice plus élevés et un pas variable, capables de former des copeaux en continu et de contrôler la génération de chaleur. |

| Paramètres de coupe | Fonctionnement à des vitesses de broche extrêmement élevées (≥30 000 tr/min) et des vitesses d'avance (≥2 000 mm/min) afin de réduire l'accumulation de chaleur et d'éviter le soulèvement du cuivre. | Utilisation de vitesses/avances équilibrées (par exemple, 18 000 tr/min / 1 200 mm/min) optimisées pour le taux d'enlèvement de matière et la durée de vie de l'outil. |

| Contrôle de la contamination | Exigence d'extraction de poussière sous vide poussé intégrée (>90 % d'efficacité) afin d'éliminer la poussière de fibre de verre abrasive et conductrice, protégeant ainsi la machine et la planche. | Principalement gestion de la gestion et utilisation de liquide de refroidissement pour dissiper la chaleur, avec moins d'attention accordée à l'extraction des fines particules. |

| Tolérance et concentration sur la qualité | Ciblage précis de la largeur de l'isolation et des dimensions des caractéristiques (±0,02 mm), la qualité de la surface étant évaluée par l'apparence de bords en cuivre propres et exempts de bavures. | Souligne la tolérance dimensionnelle (par exemple, ±0,01 mm) et la finition de surface (par exemple, Ra 0,4µm) pour un fonctionnement et un ajustement mécaniques appropriés. |

Cette étude répond à vos défis techniques en mettant en œuvre des protocoles spécifiques au processus, du choix de l'outil au contrôle de la contamination, qui garantissent précision et fiabilité. Notre méthode produit des résultats cohérents là où les services de fraisage CNC généraux échouent, donnant ainsi l'autorité technique requise aux projets prototypage de PCB vs fraisage CNC compétitifs.

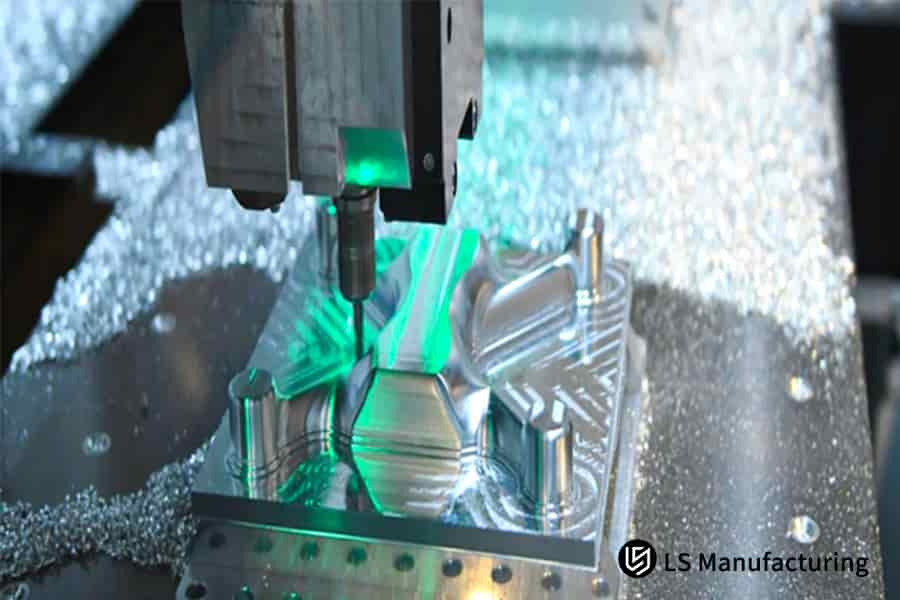

Figure 3 : Alliage d'aluminium de précision fraisé CNC pour les services de fabrication de boîtiers de composants électroniques.

Comment le mécanisme de réponse rapide répond-il aux besoins urgents de l'industrie électronique ?

L'industrie électronique est si rapide qu'elle exige non seulement de la volonté, mais également un système parfaitement conçu pour raccourcir les délais sans compromettre la qualité. Notre mécanisme de réponse rapide est la réponse au problème principal consistant à livrer les pièces de haute précision les plus complexes en quelques jours au lieu de quelques semaines grâce à une optimisation intégrée des processus et à l'affectation des ressources. Cette approche s'appuie sur 3 éléments principaux :

Programmation modulaire et pré-validation numérique

Pour éviter l'obstacle traditionnel de la programmation CNC, nous utilisons une bibliothèque de stratégies de parcours d'outil pré-conçues et modulaires pour les caractéristiques typiques d'usinage électronique à rotation rapide. Par exemple, pour une nouvelle conception de boîtier RF, ce système applique automatiquement des paramètres éprouvés pour les poches et la finition des parois fines, réduisant ainsi considérablement le temps de programmation d'une heure à moins d'une demi-heure. En adoptant une approche numérique en premier lieu, cette méthode permet non seulement d'obtenir une première pièce correcte, mais ne nécessite pas non plus d'essais coûteux.

Logistique agile des matériaux et stock pré-certifié

L'usinage immédiat signifie essentiellement disposer des matériaux immédiatement disponibles. Pour éviter les retards, nous disposons de notre propre stock de matières premières pré-certifiées, nous n'avons donc pas besoin d'attendre une vérification externe. Parmi eux figurent des qualités spécifiques d'alliages d'aluminium et de cuivre qui sont les principaux matériaux pour le fraisage CNC de produits électroniques, en plus de la disponibilité d'ébauches FR4. Nous pouvons démarrer la production quelques heures après avoir reçu la confirmation de la commande sans passer par les longues étapes d'approvisionnement et de vérification d'autres matériaux.

Cellules de production dédiées « Fast-Track »

Nous ne mettons pas seulement les projets urgents dans la même ligne que les autres projets standards. Les cellules d'usinage à grande vitesse dotées d'une capacité dédiée sont les seuls endroits où leur travail est effectué. Ces cellules utilisent les cycles de fraisage CNC les plus efficaces permis par le fonctionnement des outils et des montages dans un état de préparation, ce qui permet de réduire au minimum le temps de configuration de la machine. La séparation physique des différentes zones garantit que les travaux urgents peuvent s'écouler sans aucune obstruction, ce qui garantit une livraison rapide, même pour les géométries les plus complexes.

Une procédure aussi complète d'un d'un bout à l'autre fait que votre demande rapide se transforme en un résultat cohérent et fiable. Nous abordons le principal problème du calendrier raccourci en combinant l'efficacité numérique, une logistique prête et un matériel dédié, ce qui donne non seulement une promesse mais un devis d'usinage CNC vérifié. avec une performance passée de 99 % en matière de livraison à temps des composants électroniques critiques.

Comment contrôler les effets de la déformation thermique lors de la fabrication de composants électroniques ?

La dilatation thermique d'usinage peut devenir un problème sérieux pouvant affecter la précision dimensionnelle des composants électroniques de précision. Cet article présente une approche basée sur les données du problème du contrôle de la déformation thermique. Cela commence par le refroidissement traditionnel, puis passe par la compensation prédictive et la surveillance en temps réel, maintenant ainsi un niveau de précision inférieur à -0,01 mm.

| Stratégie de contrôle | Mise en œuvre technique et résultat mesurable |

| 1. Gestion proactive des sources de chaleur | Nous utilisons un refroidissement cryogénique localisé (par exemple, brouillard LN₂) à l'interface de coupe pour maintenir la température de la pièce en dessous de 40°C, éliminant ainsi directement la principale source de dilatation thermique lors de Fraisage CNC. |

| 2. Compensation prédictive des erreurs thermiques | La dérive thermique de chaque machine est caractérisée au préalable et compensée par des programmes macro CNC, ainsi les coordonnées du parcours d'outil sont corrigées de manière proactive pour réduire l'erreur induite thermiquement de 0,05 mm à moins de 0,005 mm. |

| 3. Processus thermique en temps réel | Surveillance La thermographie infrarouge in situ cartographie le champ de température de la pièce, ainsi les données servent à la fois de preuve de stabilité et de déclencheur pour ajuster le processus si les seuils prédéfinis sont violés, garantissant ainsi une assurance qualité en temps réel. |

| 4. Séquence et paramètres d'usinage optimisés | LeLe processus d'usinage CNC est planifié de telle sorte que la chaleur soit répartie uniformément grâce à l'utilisation de parcours d'outils trochoïdaux et de profondeurs de coupe axiales décalées, empêchant ainsi la formation de points chauds localisés qui conduisent à une distorsion des éléments à parois minces. |

Ce protocole intégré gère, prédit et compense activement la chaleur pour résoudre le problème fondamental de la distorsion thermique. Nous garantissons la cohérence des lots de vos composants électroniques de précision en développant un système en boucle fermée de refroidissement, de compensation et de vérification, ce qui constitue un avantage crucial dans les applications de fraisage de précision.

Figure 4 : Fraisage CNC de précision de substrats de PCB FR4 et d'alliages d'aluminium pour les services de fabrication électronique à rotation rapide.

Comment l'optimisation des outils peut-elle améliorer la qualité de traitement des composants électroniques ?

Dans la fabrication électronique de haute précision, le choix des outils détermine la fonctionnalité finale des pièces, comme les performances électriques ou la gestion thermique. L'optimisation systématique des outils résout directement les principaux problèmes de formation de bavures, de dégradation de l'intégrité de la surface et de défaillance prématurée des outils qui entraînent des composants peu fiables. Grâce à notre approche, nous transformons l'outillage d'un consommable en une variable système conçue avec précision :

Sélection d'outils spécifiques au matériau

- Synergie revêtement-substrat : Nous adaptons la dureté du Outil de fraisage CNC à l'aide d'un revêtement sur mesure (par exemple, carbone de type diamant pour l'aluminium) afin de diminuer l'adhérence et d'augmenter de trois fois la durée de vie des outils dans les composites abrasifs.

- Protocoles de micro-outils : Des outils en carbure à grain ultra fin pour des caractéristiques sub-1 mm sont utilisés avec un contrôle de faux-rond (<0,003 mm) pour obtenir une grande précision et éviter la casse.

Géométrie pour des résultats spécifiques aux fonctionnalités

- Minimisation des bavures : Les outils à géométrie d'hélice élevée et à pas variable produisent ainsi un cisaillement plus propre, réduisant la hauteur des bavures sur les ailettes délicates à moins de 0,005 mm.

- Conception d'évacuation des copeaux : La géométrie optimisée des cannelures et les chemins du liquide de refroidissement éliminent efficacement les copeaux des poches profondes, protégeant ainsi la qualité de la surface.

Gestion des processus basée sur les données

- Base de données d'outillage exclusive : Notre système suggère le meilleur outil et les meilleurs paramètres en comparant les matériaux, les caractéristiques et la dynamique de la machine pour fournir des services de fraisage CNC reproductibles.

- Surveillance prédictive des outils : L'analyse des vibrations en temps réel prédit l'usure, ainsi les modifications sont planifiées de manière proactive avant une baisse de qualité.

Ce protocole d'outillage intégré s'attaque aux causes profondes des mauvaises finitions et des dérives dimensionnelles enimplémentant un processus de sélection scientifique, un contrôle précis de la géométrie et une gestion vigilante du cycle de vie. Nous garantissons ainsi les performances fonctionnelles et la durabilité de vos composants électroniques de précision, vous offrant ainsi les résultats cohérents et de haute qualité nécessaires pour garantir un avantage concurrentiel dans le domaine du fraisage CNC électronique avancé.

Industrie des équipements de communication de fabrication LS : projet de fraisage de précision pour les dissipateurs thermiques des stations de base 5G

Cette étude de cas d'usinage de précision illustre comment LS Manufacturing a éliminé un goulot d'étranglement de production critique pour un fournisseur d'équipements 5G qui était aux prises avec des problèmes de qualité liés aux dissipateurs thermiques complexes en aluminium. Notre solution sert d'exemple d'approche systématique des services de fabrication électronique pour les composants 5G critiques :

Défi client

Un des principaux OEM 5G travaillait sur des dissipateurs thermiques en aluminium 6061-T6, dotés d'ailettes de refroidissement de 0,8 mm d'épaisseur, de 15 mm de hauteur et d'une tolérance critique de planéité de la surface de montage aussi étroite que 0,02 mm. Le fournisseur auquel ils faisaient appel auparavant avait surchauffé les produits et mis sous pression, ce qui avait pour résultat que le taux de rendement n'était que de 70 % et un retard de deux semaines dans le projet, qui était critique pour le lancement du produit, a failli se produire. De plus, les coûts unitaires augmentent.

Solution de fabrication LS

Afin d'éliminer la distorsion, nous avons mis au point un protocole de fraisage de précision en plusieurs étapes. La pièce a été maintenue en place à l'aide d'un dispositif à vide personnalisé qui a permis de répartir uniformément la pression de serrage. Le processus d'usinage CNC sélectif impliquait un fraisage CNC à grande vitesse à 20 000 tr/min avec des coupes de profondeur axiales échelonnées, puis un cycle de vieillissement contrôlé avec soulagement des contraintes. La finition a eu lieu à l'aide d'un sondage sur machine pour une compensation thermique en temps réel, ce qui a permis d'obtenir un résultat rapide et fiable.

Résultats et valeur

Les pièces finales avaient une planéité de 0,015 mm, ce qui est 25 % meilleur que la norme. Le taux de rendement au premier passage était de 98,5 % et le temps de production global a été réduit à seulement deux jours. Les retouches ont été éliminées grâce à cette solution de fraisage à grande vitesse, le client a pu accélérer le calendrier de déploiement de deux semaines et réaliser une économie annuelle sur les coûts de qualité deplus de 70 000 $, démontrant ainsi la valeur d'un partenariat cohérent etde haute précision.

Ce cas illustre comment nous pouvons décomposer des problèmes thermomécaniques complexes en étapes simples, exploitables et basées sur des données. Nos produits de fraisage CNC ne sont pas de simples composants, mais sont soutenus par une stabilité de fabrication clé en main entièrement certifiée permettant à nos clients d'avoir un avantage significatif, en particulier dans les domaines où la précision, la fiabilité et la vitesse sont primordiales sur les marchés de l'électronique avancée.

Quelles sont les normes d'inspection de qualité pour l'usinage CNC de composants électroniques ?

La fiabilité des composants électroniques usinés ne peut être garantie que grâce à un système d'inspection rigoureux et à multiples facettes qui intègre plus que de simples contrôles dimensionnels. Pour les opérations de fraisage CNC de précision, nous utilisons un système qualité en boucle fermée qui vérifie et assure en permanence la conformité tout au long du processus, de la matière première à la pièce finie, répondant ainsi aux exigences d'inspection critiques pour l'ajustement, la fonction et longévité :

Vérification dimensionnelle et géométrique complète

Nous effectuons une inspection dimensionnelle en ligne à 100 % des caractéristiques critiques à l'aide de MMT de haute précision (±0,001 mm) et de systèmes optiques automatisés. Ce processus d'usinage de précision valide non seulement les longueurs et les diamètres de base, mais également les tolérances géométriques complexes telles que la planéité, le parallélisme et la position réelle des trous de montage, garantissant que chaque pièce répond aux normes de qualité strictes pour l'interopérabilité des assemblages dans l'électronique dense.

Évaluation de l'intégrité et de la finition de la surface

La qualité de la surface est essentielle pour le contact électrique et le transfert thermique. Nous échantillonnons statistiquement (≥30 %) avec des interféromètres à lumière blanche pour mesurer quantitativement la rugosité de la surface (Ra, Rz) par rapport aux limites spécifiées. Notre approche basée sur les données garantit que les services de fraisage CNC créent des fonctionnalités de finition des composants RF, de perte de signal et d'évacuation de la chaleur dans le cas des boîtiers.

Certification de conformité des matériaux et des processus

Nous assurons la traçabilité des matériaux en vérifiant les certificats de matériaux pour chaque lot et en effectuant des analyses spectroscopiques périodiques. En outre, notre processus d'usinage CNC est régulièrement vérifié et répond aux normes IPC et ISO pour donner aux clients une garantie certifiée que les composants sont fabriqués selon les normes de qualité de l'industrie de la performance et de la fiabilité.

Ce système d'inspection complet résout le principal obstacle de l'assurance qualité, qui consiste à s'appuyer sur des jugements subjectifs, en transformant ces contrôles en mesures objectives fondées sur des données. Nous fournissons une précision certifiée et une fiabilité garantie en vérifiant à l'avance chaque caractéristique critique du produit, garantissant ainsi que vos cartes de circuits imprimés fonctionneront comme prévu non seulement en prototype mais également en production de masse.

Comment obtenir un devis précis d'usinage CNC pour les composants électroniques ?

Donner un devis d'usinage CNC fiable pour des composants de précision n'est pas seulement une question de calcul basé sur le volume. Notre système est capable d'établir un prix des pièces électroniques précis en disséquant la complexité technique, le comportement des matériaux et le journal de productionles statistiques grâce à un modèle paramétrique bien structuré. Voici comment nous parvenons à la transparence des coûts :

Analyse paramétrique pour la complexité technique

- Coefficients d'usinabilité des matériaux : Nous utilisons un ensemble de facteurs déterminés expérimentalement (par exemple, aluminium : 1,0, cuivre : 1,8, FR4 : 2,2) que nous multiplions par les coûts de base, reflétant ainsi l'usure réelle de l'outil et le temps de machine.

- Mise à l'échelle de la complexité basée sur la tolérance : Plus les spécifications sont précises, plus le coût augmente de façon exponentielle ; le facteur pour les tolérances de niveau IT6 est 1,5 fois, tandis que pour le niveau IT7 il est 1,2 fois le coût de la même fonctionnalité.

- Évaluation des caractéristiques géométriques : Notre système est capable de vérifier les contre-dépouilles, les parois minces et les cavités profondes afin de déterminer le temps nécessaire à l'outillage spécialisé et Stratégies de fraisage CNC de précision multi-axes.

Évaluation technique et logistique intégrée

- Examen de l'ingénierie des procédés : Chaque devis de fabrication est virtuellement exécuté via un logiciel de conception pour la fabrication (DFM) qui aide à déterminer le ordre de fraisage CNC optimal réduisant ainsi le nombre de configurations et d'opérations secondaires.

- Calibrage du facteur d'urgence : Changer notre livraison pour une livraison plus rapide affecte non seulement les primes de logistique et de planification qui changent dynamiquement 1,3x, mais également des délais de livraison réels sont garantis.

- Intégration des coûts de la chaîne d'approvisionnement : Intégration directe des données des fournisseurs de matériaux en temps réel dans le modèle, reflétant ainsi les conditions actuelles du marché pour le stock brut.

Sortie automatisée avec vérification humaine

- Génération de devis algorithmique : Le système intègre tous les paramètres et génère uneestimation détaillée préliminaire des coûts en quelques minutes.

- Porte de validation de l'ingénieur : Un ingénieur de processus senior vérifie chaque devis automatisé avec les données historiques du projet, l'étalonnage final de la précision, garantissant ainsi un taux de confiance ≥95 %.

Cette méthode fait du devis un résultat d'ingénierie prévisible plutôt qu'une supposition. Nous éliminons votre doute budgétaire en vous fournissant des devis d'usinage CNC transparents et techniquement fondés qui reflètent la complexité réelle de la fabrication, ainsi votre planification de projet de composants électroniques critiques devient une planification sûre.

FAQ

1. Quelle est la plus haute précision atteignable dans l'usinage de composants électroniques ?

La précision la plus élevée est de ±0,005 mm, avec une rugosité de surface de Ra0,2μm, ce qui convient aux connecteurs de précision, aux appareils RF et à d'autres applications similaires.

2. Quel est le délai de livraison le plus rapide pour les commandes urgentes ?

Les pièces simples peuvent être réalisées en 24 heures, tandis que les pièces complexes peuvent prendre 48 à 72 heures. LS Manufacturing offre un service accéléré pour les besoins urgents.

3. Comment garantir la cohérence de la production de masse ?

Nous maintenons CPK≥1,67 et les fluctuations dimensionnelles ≤0,01 mm en utilisant le contrôle de processus SPC, l'inspection de la première pièce et la mesure en ligne.

4. Soutenez-vous l'usinage de microstructures ?

Nous pouvons réaliser des détails aussi petits que 0,1 mm et des trous d'un diamètre de 0,3 mm au minimum, et nous disposons d'un micro-fraisage pour satisfaire les exigences des composants électroniques.

5. Comment contrôler les décharges électrostatiques (ESD) pendant le processus d'usinage ?

Notre atelier est conforme aux normes ESD à 1×10^9Ω, et nos collaborateurs sont entièrement équipés pour gérer le traitement en toute sécurité des composants électroniques.

6. Fournissez-vous des services de traitement de surface ?

Nous proposons une gamme de services de traitement de surface, notamment l'anodisation, l'oxydation conductrice et le nickelage, pour nous conformer aux spécifications de l'industrie électronique.

7. Comment choisir le matériel électronique le plus adapté ?

Nous vous conseillons sur la sélection des matériaux en fonction de facteurs tels que la conductivité, la dissipation thermique et les exigences de résistance, et nous proposons également des conseils gratuits sur la sélection des matériaux.

8. Prenez-vous en charge le prototypage en petits lots ?

Nous acceptons les commandes commençant à partir d'une seule pièce, et nous proposons également des services de prototypage accélérés grâce auxquels vous pouvez obtenir votre prototype dans un délai de 3 à 5 jours.

Résumé

Le fraisage CNC pour l'industrie électronique ne consiste pas seulement à répondre aux besoins de très haute précision, mais également à le réaliser dans les délais fixés. Nous réalisons l'harmonie parfaite entre précision et vitesse grâce à une optimisation professionnelle des processus, des mécanismes de réponse rapide et un contrôle qualité rigoureux. Le système professionnel de traitement des composants électroniques de LS Manufacturing accompagne votre projet depuis l'assistance à la conception jusqu'à la fabrication rapide avec une solution de processus complète.

Envoyez dès maintenant vos dessins de composants électroniques et nos ingénieurs vous proposeront une analyse technique approfondie, un engagement de livraison et un devis précis, le tout dans un délai de 4 heures. Contactez-nous dès maintenant pour pouvoir utiliser notre canal de production rapide et ainsi garantir l'avancement rapide de votre projet.

Résolvez vos problèmes de précision électronique et de vitesse avec nos services de fraisage CNC spécialisés pour des performances fiables.

📞Tél : +86 185 6675 9667

📧E-mail : info@longshengmfg.com

🌐Site Web :https://lsrpf.com/

Avis de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information. Services de fabrication LS Il n'y a aucune représentation ou garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou un fabricant tiers fournira des paramètres de performance, des tolérances géométriques, des caractéristiques de conception spécifiques, la qualité et le type de matériaux ou la fabrication via le réseau LS Manufacturing. C'est la responsabilité de l'acheteur. Pièces requises devis Identifiez les exigences spécifiques pour ces sections.Veuillez nous contacter pour plus d'informations.

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur. Concentrez-vous sur les solutions de fabrication personnalisées. Nous avons plus de 20 ans d'expérience avec plus de 5 000 clients et nous nous concentrons sur l'usinage CNC de haute précision, la Fabrication de tôles, l'impression 3D, Moulage par injection. Estampage des métaux et autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001 : 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse d'une production en petit volume ou d'une personnalisation à grande échelle, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisissez LS Fabrication. Cela signifie efficacité de sélection, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web :www.lsrpf.com.