При обработке меди на станках с ЧПУ часто возникают серьезные проблемы, такие как адгезия инструмента к чистой меди, приводящая к сокращению срока службы инструмента на 60% , снижение шероховатости поверхности латуни до Ra3.2 и деформация бериллиевой меди более чем на 0,1 мм после термообработки. Эти препятствия приводят к проценту брака более 12% и затратам, на 40% превышающим затраты на обработку стали. Основная причина – использование параметров, характерных для стали, при обработке меди.

Различные стратегии могут полностью изменить облик услуг по фрезерованию меди на станках с ЧПУ . Благодаря 12-летнему опыту и 183 реализованным проектам , мы предлагаем инструменты, адаптированные к конкретным материалам, оптимизацию параметров и контроль затрат. Этот комплексный метод не только повышает эффективность на 50% , но и снижает затраты на 30-45% , являясь прямым решением проблем, связанных с обработкой меди.

Краткая справочная таблица услуг фрезерования меди на станках с ЧПУ

| Раздел | Краткое изложение основных моментов |

| Свойства материала | Для изготовления изделий выбираются медные сплавы ( например, C11000, C10100 ) и чистая медь благодаря их превосходной электропроводности и теплопроводности. |

| Возможности механической обработки | Спектр услуг охватывает все этапы — от прототипирования до серийного производства сложных деталей с высокоточной геометрией. |

| Точность и допуски | Возможности высокоточной фрезеровки позволяют достигать чрезвычайно жестких допусков, обычно от ±0,01 мм до ±0,05 мм . |

| Отделка поверхности | Предлагаются различные методы постобработки для улучшения поверхности (например, полировка, гальваническое покрытие, нанесение покрытий). |

| Гарантия качества | Комплексная проверка с использованием высокотехнологичных измерительных приборов ( координатно-измерительных машин, оптических компараторов ) гарантирует соответствие продукции требованиям. |

| Поддержка проектирования | Предоставление инженерных и DFM- исследований (проектирование с учетом технологичности производства) для облегчения проектирования деталей с целью их последующей механической обработки. |

| Типичные приложения | Широко применяется в производстве электрических компонентов, радиаторов, электродов для электроэрозионной обработки и экранирующих элементов от радиочастотных и электромагнитных помех. |

Мы специализируемся на производстве высокоточных медных деталей сложной геометрии, играющих важную роль в управлении электрическими и тепловыми процессами. Широкий ассортимент нашей продукции ускоряет весь процесс разработки от прототипа до серийного производства, обеспечивая при этом высочайшее качество и надежность. Мы предлагаем комплексное решение, которое упрощает вашу цепочку поставок и предоставляет детали, соответствующие самым строгим критериям производительности.

Почему этому руководству можно доверять? Практический опыт экспертов LS Manufacturing.

Существует так много статей об обработке меди, зачем же читать эту? Мы не теоретики, а практики. Каждый совет, данный здесь, основан не на лабораторных экспериментах, а на нашем практическом опыте работы с твердыми сплавами, сжатыми сроками и сложными конструкциями. Наше руководство проверено и подтверждено опытом, поэтому оно соответствует высоким стандартам таких организаций, как ASTM International и Национальный институт стандартов и технологий (NIST) .

Мы обрабатывали детали, где сбой в системе терморегулирования мог привести к остановке целой серверной фермы, а ошибка в электрическом контакте — к остановке критически важной сборочной линии. Каждый раз, от прототипирования до полномасштабного производства, мы многому учились: как подобрать оптимальные траектории движения инструмента для липкой чистой меди, как управлять нагревом, чтобы не испортить свойства материала, и как проводить проверки качества, как минимум эквивалентные тем, которые признаны NIST.

Данное руководство представляет собой обобщение накопленных знаний в этой области. Мы подробно описываем практические методы, позволяющие сочетать меры экономии с чрезвычайно высокой точностью, необходимой для ВЧ-волноводов или аэрокосмических разъемов, ссылаясь на спецификации материалов, сертифицированные ASTM International . Мы разработали эти методы на практике, и наши советы помогут вам успешно завершить следующий проект без каких-либо опасений и сомнений.

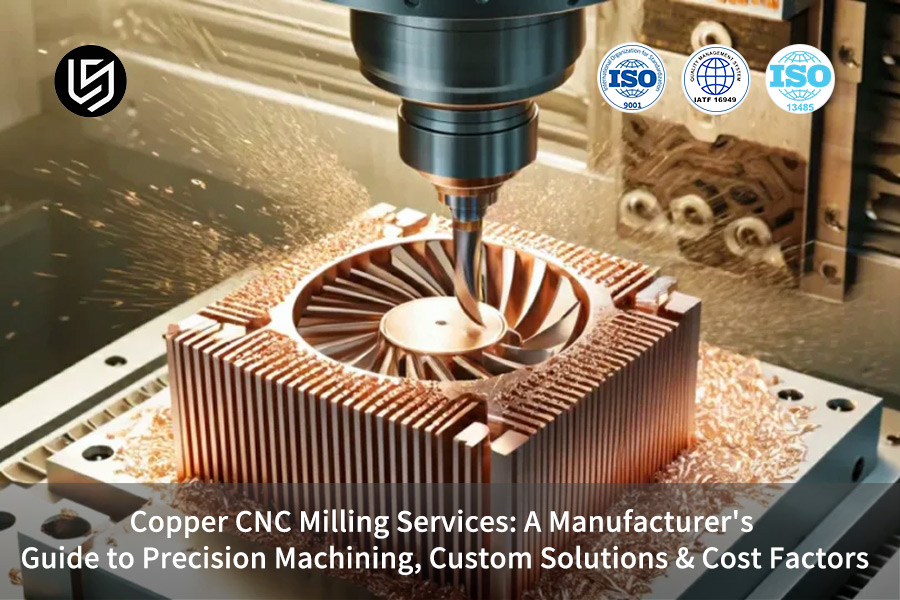

Рисунок 1: Применение в производстве медных деталей на заказ и разработке прототипов.

В чём заключаются принципиальные различия в характеристиках измельчения различных медных сплавов?

Для успешного выполнения фрезерных работ на станках с ЧПУ по обработке меди , особенно в небольших масштабах, необходимо тщательно продумать весь процесс, поскольку неправильный подход приведет к износу инструмента, ухудшению качества поверхности и отбраковке деталей. В данном обсуждении рассматриваются различия в поведении двух медных сплавов в процессе обработки: чистой меди (C110) и бериллиевой меди (C172) . Главная цель – предоставить инженерам и менеджерам по закупкам практические рекомендации, подкрепленные данными, по оптимизации процесса, снижению затрат и обеспечению качества деталей при фрезеровании на станках с ЧПУ .

| Аспект | Чистая медь (C110) | Бериллий-медь (C172) |

| Основная проблема | Очень пластичный и теплопроводный материал ( ~400 Вт/(м·К) ), вызывающий слипание материала и заедание режущих кромок. | Чрезвычайно высокая твердость (HRC 38-42) и абразивность приводят к быстрому износу боковой поверхности, а силы резания очень высоки. |

| Оптимальная геометрия инструмента | Инструменты должны быть сконструированы с большим положительным углом заточки ( 20-25° ), а латунные канавки должны быть отполированы для эффективного удаления стружки. | Лезвия инструментов должны быть прочными, хорошо заточенными и иметь специальное покрытие ( например, AlTiN ), чтобы выдерживать истирание и сохранять остроту кромок. |

| Ключевые параметры резки | Высокие скорости вращения шпинделя следует сочетать с умеренными скоростями подачи при минимальном количестве смазки (MQL) для контроля нагрева и адгезии. | Низко-средне-высокочастотный цикл ( 80-120 м/мин ) с непрерывной и хорошо контролируемой скоростью подачи может использоваться для управления силами резания и тепловыделением. |

| Доказанная оптимизация | Анализ базы данных материалов компании LS Manufacturing показывает, что правильная геометрия стружколома может повысить производительность обработки чистой меди более чем на 60% . | Использование сегментированной стратегии резки бериллиевой меди позволило увеличить средний срок службы инструмента с 15 до 45 деталей в наших высокопроизводительных операциях фрезерования на станках с ЧПУ . |

В этом отчете мы представляем структуру выбора стратегии, которая использует внутренние свойства материала для определения стратегии: для чистой меди — борьба с адгезией, а для бериллиевой меди — резистивная обработка. Здесь мы предлагаем решения для обработки прецизионных компонентов из меди , которые, помимо использования точного инструмента и параметров, обеспечивают прямую экономию затрат и повышение надежности деталей в сценариях высокоточной фрезерной обработки на станках с ЧПУ с высокой стоимостью.

Как решить проблемы залипания инструмента и образования наростов на режущей кромке при обработке меди?

Для эффективной и высокоточной фрезеровки меди необходимо правильно решить такие распространенные проблемы, как адгезия материала и образование нароста на кромке (BUE). В результате ухудшается качество поверхности , быстрее изнашивается инструмент, и возникают ошибки в измерениях размеров. Наша методология использует комплексный подход, сочетающий передовые инструментальные решения , точное управление тепловыми процессами и оптимизацию параметров для получения надежных и высококачественных результатов. В этом документе подробно описаны технические меры противодействия:

Передовые технологии выбора оснастки и нанесения покрытий.

Наиболее важной защитной мерой является использование инструментов с ультрагладкими нанокомпозитными покрытиями, обладающими очень низким коэффициентом трения ( коэффициент трения ≤ 0,3 ). Эти покрытия в сочетании с полированными передними поверхностями в основном снижают склонность медной стружки к прилипанию к режущей кромке. Такой целенаправленный подход к фрезерованию на станках с ЧПУ позволяет устранить самую первоначальную адгезию, приводящую к образованию нароста на режущей кромке , обеспечивая тем самым непрерывный поток стружки и защищая форму инструмента.

Стратегическое охлаждение и точный контроль температуры

Мы используем системы подачи охлаждающей жидкости под высоким давлением (≥7 МПа), направленные непосредственно на зону контакта стружки и инструмента. Эта мощная струя эффективно удаляет стружку, разрушает эффект «сварки» и, что крайне важно, поддерживает температуру в зоне резания ниже 150 °C . Тщательная терморегуляция имеет решающее значение для прецизионной обработки деталей из меди , поскольку предотвращает превращение материала в пластичный, что является основной причиной адгезии, и, следовательно, обеспечивает стабильность процесса обработки.

Оптимизированная геометрия инструмента и параметры обработки.

Помимо покрытий, точно изменяется геометрия инструмента. Использование инструментов с контролируемыми отрицательными углами заточки ( от -5° до -8° ) повышает прочность режущей кромки. Это, в сочетании с оптимизированными скоростями и подачами сложных фрезерных станков с ЧПУ для выполнения сложных операций, снижает силы резания и контактные напряжения. Наши исследования показывают, что такое сочетание позволяет снизить вероятность образования нароста на 80% , что означает стабильность процесса и более высокое качество готовых деталей.

Этот комплексный подход, состоящий из трех элементов: инструмента с покрытием, мощного охлаждения и изменения параметров, направлен на устранение основных причин адгезии и наплавки. Мы обеспечиваем стабильную точность фрезерования меди с предсказуемым сроком службы инструмента и превосходным качеством поверхности ( стабильно достигается значение Ra <0,8 мкм ), что обеспечивает надежное техническое преимущество в критически важных областях применения, где надежность является первостепенной ценностью.

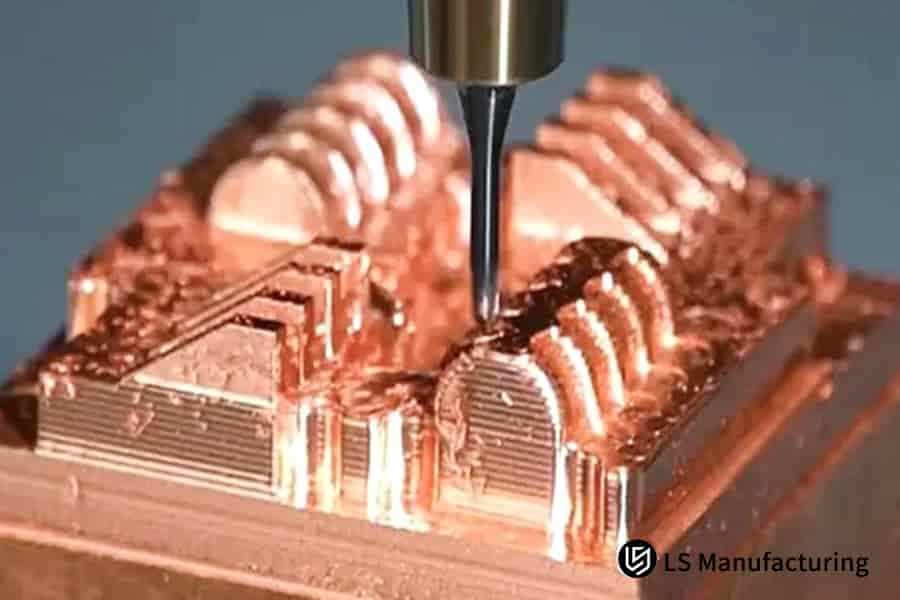

Рисунок 2: Фрезерование высокоточной медной детали для изготовления прототипа и демонстрации возможностей поставщика.

Как контролировать деформацию в пределах 0,02 мм при обработке тонкостенных медных деталей?

Обработка тонкостенных медных деталей без деформации, вызванной силами резания и термическими напряжениями, представляет собой серьезную проблему при стремлении к допускам менее 0,02 мм . Мы разработали комплексный протокол высокоточной обработки , сочетающий в себе инновации в процессе, аналитическое моделирование и контролируемые условия, и это наше решение данной проблемы. Ниже приведено краткое описание основных технических аспектов нашей стратегии:

Инновационная стратегия и последовательность процессов

Наш подход основан на преодолении внутренних механизмов управления стрессом посредством многоэтапной стратегии .

- Симметричная обработка: для удаления материала мы программируем инструмент на одновременную обработку обеих сторон детали, чтобы уравновесить остаточные напряжения во время высокоскоростного фрезерования на станке с ЧПУ .

- Промежуточные этапы снятия напряжений: Мы стратегически встраиваем интервалы для снятия напряжений в середине процесса, тем самым предотвращая деформацию на заключительных этапах прецизионной обработки меди из-за накопленных напряжений.

Усовершенствованная конструкция зажимных приспособлений и аналитических систем крепления.

При проектировании оснастки первостепенное значение должно иметь контроль за деформациями .

- Многоточечная гибкая поддержка: Мы используем специальные приспособления, оснащенные регулируемой, конформной опорой , которая помогает равномерно распределять давление зажима, тем самым исключая риск локальной деформации.

- Решения, оптимизированные с помощью метода конечных элементов: Метод конечных элементов используется для моделирования сил зажима и резки до начала производства, что позволяет нам точно определить местоположение опоры и давление, обеспечивая тем самым стабильность даже сверхтонкостенных компонентов .

Проактивное управление температурным режимом и охлаждением

Контроль температуры является необходимым условием для предотвращения теплового расширения.

- Низкотемпературное охлаждение: Мы используем контролируемую температуру охлаждающей жидкости и направленный поток для поддержания стабильного низкотемпературного состояния заготовки во время сложных операций фрезерования меди .

- Изотермическая обработка: Этот метод сводит температурные градиенты практически к нулю. В результате материал ведет себя предсказуемо, а размеры деталей, изготовленных в партии, остаются постоянными .

Благодаря сочетанию анализа напряжений, сбалансированных траекторий движения инструмента, проверенной методом конечных элементов оснастки и изотермического контроля процесса, мы можем производить тонкостенные медные детали с деформациями менее 0,015 мм и выходом годных изделий более 98% . Такой высокий уровень технической сложности обеспечивает убедительное конкурентное преимущество в тех областях применения, где требуется геометрическая стабильность на экстремальном уровне.

Какие ключевые факторы влияют на стоимость фрезерования медных деталей на станках с ЧПУ?

Точное прогнозирование затрат на фрезерование с ЧПУ имеет решающее значение для составления бюджета проекта и стратегического планирования закупок. Данный анализ выявляет и измеряет три наиболее значимых фактора, влияющих на стоимость обработки меди: материалы, оснастка и рабочая сила. Понимание их влияния позволяет проводить целенаправленную оптимизацию затрат и принимать решения в области стоимостного инжиниринга для достижения максимальной финансовой эффективности без ущерба для качества.

| Категория затрат | Количественный анализ влияния и оптимизация в центре внимания |

| Материальные затраты | Как правило, затраты на материалы составляют 45-60% от общей стоимости; в проектах по фрезерованию на станках с ЧПУ в больших объемах основное внимание уделяется оптимизации стратегического выбора размеров заготовки и эффективности раскроя для сокращения отходов. |

| Инструменты и расходные материалы | На них приходится 15-25% стоимости; главная цель — значительно увеличить срок службы инструмента за счет использования специально разработанных геометрических форм/покрытий и оптимизации процесса, что напрямую снижает стоимость детали. |

| Время обработки (трудозатраты/накладные расходы) | Эта деталь составляет 20-30% от общей стоимости; основная причина достижения эффективности заключается в сокращении времени цикла за счет использования оптимизированных параметров и передовых высокоскоростных технологий фрезерования на станках с ЧПУ . |

| Влияние комплексной оптимизации | Моделирование, проведенное компанией LS Manufacturings, показывает, что сочетание эффектов увеличения срока службы инструмента (на 50-80% ) и оптимизации параметров обработки позволяет снизить общую стоимость проекта на 30-45% . |

В этой статье подробно рассматриваются факторы, влияющие на стоимость, с использованием количественных данных, что представляет собой дорожную карту для целенаправленной оптимизации затрат на фрезерование на станках с ЧПУ . Мы решаем проблемы клиентов, предлагая целенаправленный подход к оптимизации затрат , который включает в себя оптимизацию использования материалов, продление срока службы инструмента и сокращение времени обработки для эффективного снижения общей стоимости владения прецизионными медными компонентами . Использование такого подхода, основанного на данных, является обязательным условием для конкурентоспособного выбора поставщиков в высокотехнологичных и чувствительных к стоимости проектах.

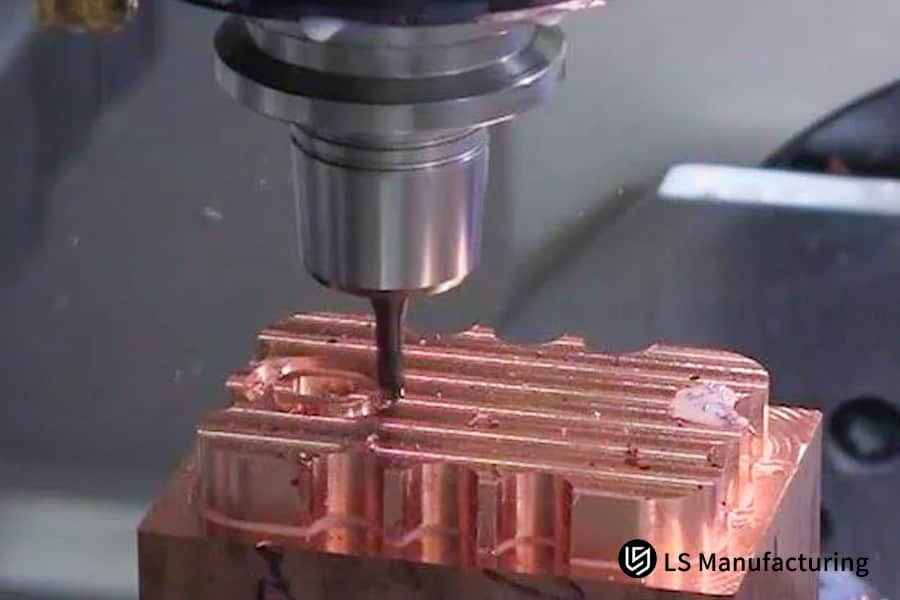

Рисунок 3: Фрезерование на станке с ЧПУ высокоточной медной детали для разработки прототипа и анализа себестоимости производства.

Как можно оптимизировать стратегию производства медных компонентов, от прототипирования до серийного производства?

В вопросе перехода от обработки медных прототипов к эффективному серийному производству , то есть к достижению идеального баланса скорости, стоимости и качества, дьявол кроется в деталях. Недостаточно оптимизированная производственная стратегия приводит к увеличению циклов разработки и повышению себестоимости каждой детали. Пошаговый процесс позволяет нам объединять различные аспекты процесса, тем самым максимизируя ценность и обеспечивая плавное масштабирование. Основной подход разбит на три последовательных этапа:

Быстрое прототипирование: обеспечение функциональной валидации

В первую очередь, этот этап разработан для максимально быстрой работы, чтобы обеспечить возможность быстрой итерации проектирования. Мы используем стандартные инструменты и относительно агрессивные, но все же стабильные параметры для высокоскоростного фрезерования на станках с ЧПУ . Цель состоит в изготовлении функциональных деталей за 3-5 дней для физической проверки формы, соответствия и функциональности. Подробная информация о времени цикла и производительности инструмента сохраняется для следующего этапа производственной стратегии на основе полученных данных.

Пилотная партия: совершенствование процесса и сравнительный анализ затрат.

Проверка конструкции завершена; поэтому основное внимание в процессе переключается на оптимизацию за счет мелкосерийного производства. На основе данных прототипа мы пересматриваем параметры резки, выбираем лучшие инструменты и устанавливаем первую базовую линию контроля качества. На этом этапе стабилизируется сложный процесс фрезерования меди , выявляются узкие места , и определяется реальная воспроизводимая себестоимость детали, которую можно использовать для прогнозирования полномасштабного производства.

Полномасштабное производство: оптимизация затрат при больших объемах.

Для крупных, зрелых заказов мы переходим на специализированные приспособления, инструменты и оптимизированные рабочие процессы. Внедрение таких стратегий, как оптимальный размер партии ( 30-100 штук ), максимизирует использование оборудования и минимизирует затраты на переналадку. Этот целенаправленный подход, подкрепленный нашей производственной аналитикой, надежно обеспечивает целевое снижение затрат на 25-35% по сравнению с неоптимизированным масштабированием.

Благодаря оптимизации технологических приоритетов на этапах производства, таких как скорость, качество и эффективность, мы можем экономически эффективно масштабировать обработку медных прототипов до серийного производства , используя первоначальную концепцию. Мы стремимся сократить сроки разработки, обеспечить предсказуемые затраты и плавный наращивание объемов производства. Таким образом, мы предоставляем рынку решающее конкурентное преимущество в области производства прецизионных медных компонентов .

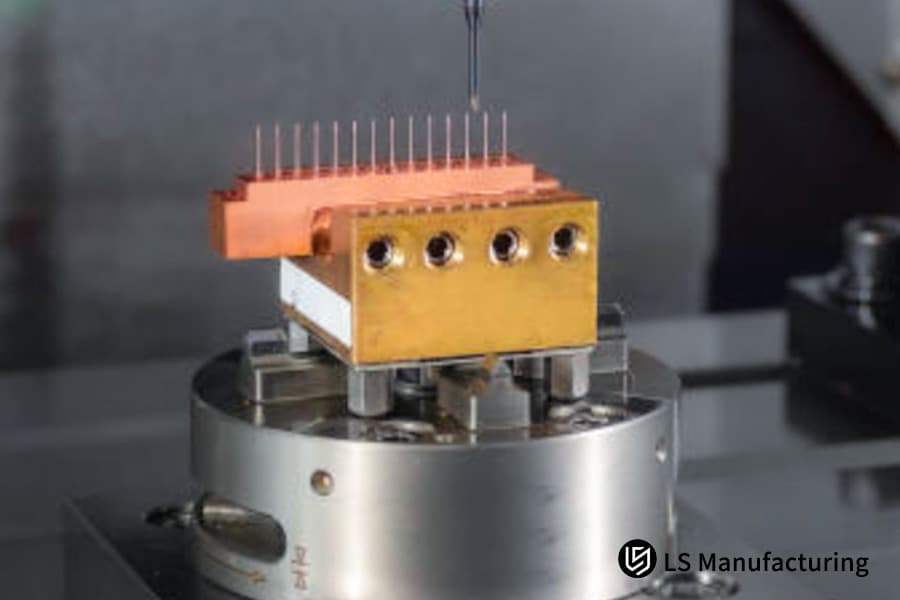

Рисунок 4: Фрезерование на станке с ЧПУ прецизионного медного компонента для изготовления прототипов и деталей на заказ.

Компания LS Manufacturing, специализирующаяся на производстве электромобилей: индивидуальный проект по изготовлению торцевых крышек для медных обмоток электродвигателей.

В этом тематическом исследовании, посвященном электромобилям, подробно описывается критическая производственная задача, связанная с высокоточной фрезеровкой на станке с ЧПУ медной торцевой крышки двигателя. У клиента возникли проблемы со сроками и затратами производства, поскольку основной причиной была термическая деформация, с которой столкнулся их поставщик при обработке медных торцевых крышек . Решением стало небольшое улучшение стратегии охлаждения:

Задача клиента

Заказчик, ведущий производитель электромобилей, хотел заказать обработку медной торцевой крышки двигателя диаметром 200 мм с критическим допуском на плоскостность 0,02 мм . Однако предыдущий поставщик, используя термическую деформацию, добился плоскостности всего 0,08 мм и процента брака в 30% . Это напрямую поставило под угрозу проект и график сборки двигателя из-за ненадежных поставок комплектующих и роста затрат.

LS Manufacturing Solution

Мы внедрили специализированное решение для фрезерования на станках с ЧПУ, основанное главным образом на криогенной обработке с использованием струи жидкого азота для охлаждения непосредственно в точке приложения. Этот инновационный метод охлаждения поддерживал очень низкую температуру заготовки при строго контролируемом режиме, что делало тепловое расширение незначительным. Вместе с этим мы использовали новое 12-точечное позиционирующее приспособление и изменили параметры шпинделя для получения стабильного фрезерования без вибраций, что стало прямым решением проблемы деформации.

Результаты и ценность

В итоге плоскостность деталей неизменно поддерживалась в пределах 0,015 мм , что выходило за рамки спецификации. Процент брака деталей достиг 99,2% , таким образом, отходов не производилось. Надежный производственный процесс значительно помог клиенту сократить срок поставки на 40% и одновременно обеспечил экономию затрат в размере 1,2 миллиона юаней в год за счет обеспечения своевременной сборки и исключения затрат на брак.

Этот проект является прекрасной иллюстрацией того, как мы работаем, сталкиваясь со сложными термическими задачами в области прецизионной обработки меди . Благодаря целенаправленной разработке и внедрению криогенного производственного процесса мы смогли обеспечить ощутимую надежность и экономию затрат. Это также отражает нашу техническую компетентность в выполнении требований к критически важным компонентам в высококонкурентной отрасли электромобилей.

Столкнулись с проблемой термической деформации при фрезеровании меди, которая влияет на выход годной продукции? Наш проверенный криогенный процесс обработки позволит воспроизвести эту точность для вашего проекта.

Как оценить технические возможности поставщика медных компонентов?

Выбор поставщика оборудования для обработки меди на станках с ЧПУ для вашего проекта — это не просто сравнение цен, а детальная техническая оценка его возможностей по решению проблем. Настоящие профессионалы демонстрируют свои способности, предоставляя измеримые результаты в решении сложных задач, а не просто перечисляя широкий спектр оборудования. Тщательный процесс отбора поставщика должен как минимум включать:

Проверка процессов и аудит возможностей на месте.

Мы рекомендуем вам лично осмотреть завод поставщика, производящий продукцию, требующую высокой точности.

- Демонстрация обработки тонкостенных материалов в реальных условиях: попросите их обработать тестовый образец из меди толщиной 0,8 мм, чтобы сразу же проверить их навыки фрезерования меди с минимальным искажением .

- Ключевой показатель: плоскостность готового изделия должна быть ≤0,025 мм , что будет прямым показателем их мастерства в управлении усилиями зажима, стратегии траектории движения инструмента и терморегулировании.

Оценка базы данных специализированных инструментов и материалов.

Одним из показателей технической компетентности является их инвестиции в специализированные ресурсы для оптимизации процессов.

- Специализированная библиотека медного инструмента: Проверьте, располагает ли поставщик хорошо поддерживаемой библиотекой медного инструмента, имеющей геометрию и покрытия, специально оптимизированные для различных медных сплавов , что очень важно для достижения стабильно высокого качества фрезерования меди .

- База данных параметров: Опытный поставщик будет использовать исторические данные по обработке материалов для точного прогнозирования и оптимизации производительности новых проектов , тем самым сводя к минимуму метод проб и ошибок.

Анализ документированных примеров из практики и методов решения проблем.

Предыдущий опыт — лучший ориентир. Изучите историю их проектов, опираясь на задокументированные примеры.

- Сложные примеры из практики: Запросите подробные отчеты о предыдущих проектах, где требовались контроль термических деформаций, фрезерование глубоких полостей или сверхчистовая обработка поверхности.

- Анализ решения: Поймите, как они выявили ситуацию, работали над решением и добились измеримых улучшений в плане производительности, точности или стоимости.

Мы решаем важнейшую проблему выбора поставщиков , публикуя здесь систему аудита, основанную на фактических данных. Она позволяет оценить не только возможности поставщика услуг по обработке меди в области контроля деформаций, работы со специальным инструментом и т.д. Сложная высокоточная фрезеровка меди , а также подтверждение технической компетентности производителя в производстве высококачественных компонентов.

Как система онлайн-расчета стоимости точно рассчитывает стоимость обработки медных деталей?

Традиционная оценка стоимости нестандартных медных деталей, как правило, медленна и неточна, поскольку в значительной степени зависит от ручных расчетов, которые часто упускают из виду важные факторы. Мы предлагаем основанную на данных онлайн-систему расчета стоимости , которая преобразует сложную техническую спецификацию в точную и актуальную цену. Основная ценность системы заключается в ее способности моделировать фактические производственные затраты с точностью более 96% , что революционизирует процессы запроса коммерческого предложения (RFQ):

Многопараметрический алгоритм расчета стоимости на основе данных

Система не ограничивается простыми расчетами объема, а применяет динамические коэффициенты к основным факторам, определяющим стоимость. Например, она автоматически назначает определенные материальные коэффициенты ( например, 2,2x для бериллиевой меди, 1,5x для чистого C110 ) и коэффициенты точности ( например, 1,8x для IT6, характеристик марки ). Она также выполняет анализ 3D-модели для присвоения коэффициента сложности элементам, требующим специализированных высокоточных стратегий фрезерования на станках с ЧПУ , таким образом, предлагаемый вариант будет точно отражать трудозатраты на обработку.

Интеграция параметров процесса в режиме реального времени

Получив от пользователя файл детали и набор требований, система сначала проводит анализ технологичности изготовления. Она обращается к сохраненной базе данных с очень жесткими параметрами процесса, проверенными для различных медных сплавов, чтобы выполнить моделирование времени цикла. Этот углубленный метод оценки стоимости обработки на станках с ЧПУ учитывает такие аспекты, как скорость износа инструмента, необходимые характеристики станка, а также операции чистовой обработки, и, таким образом, обеспечивает подробную разбивку затрат в течение трех минут.

Проверка достоверности и непрерывное повышение точности.

Данные по каждому завершенному производственному проекту передаются обратно в алгоритм расчета стоимости. Эта замкнутая система постоянно сравнивает первоначальный прогноз стоимости медных деталей с реальными производственными затратами и временем. Этот механизм машинного обучения корректирует коэффициенты стоимости и логику, тем самым поддерживая уровень точности платформы ≥96% и обеспечивая конкурентоспособность и достоверность предложений для целей планирования.

Мы решаем проблему непредсказуемого бюджетирования, предоставляя мгновенную и прозрачную оценку затрат , основанную на реальных производственных данных. Наша система обеспечивает точное онлайн-расчет стоимости нестандартных медных деталей , позволяя клиентам быстро и уверенно принимать решения о закупках, предотвращать перерасход бюджета и оптимизировать процесс закупок сложных компонентов.

Почему стоит выбрать компанию LS Manufacturing в качестве партнера по обработке медных компонентов?

Выбор производителя оборудования для обработки меди требует партнера, способного превратить сложные задачи в надежные результаты. Ценность нашего партнерства основана на продемонстрированной эффективности, специализированных ресурсах и оптимизации на основе данных, которая постоянно позволяет достигать критически важных показателей. Основные отличия:

Глубокие знания в области материалов и стабильности технологических процессов.

- Подтвержденный опыт: 12 лет работы и 183 специализированных проекта по обработке меди позволили нам досконально изучить вопросы адгезии, терморегулирования и высокоточной фрезеровки на станках с ЧПУ для удовлетворения потребностей в крупносерийном фрезеровании .

- Измеримый результат: Накопленные с течением времени знания напрямую способствуют достижению 98,8% уровня успешной проверки с первого раза, что соответствует срокам проектов партнеров и приводит к сокращению циклов валидации .

Специализированный технический арсенал для точной обработки

- Специализированная библиотека инструментов: Собственная коллекция из 56 специализированных геометрических форм инструментов и покрытий — одно из преимуществ, специально разработанных нами для уникальных характеристик обработки различных медных сплавов .

- Целенаправленное применение: это позволяет нам немедленно и оптимально подбирать инструменты для каждой детали, будь то фрезерование мельчайших участков при изготовлении электрических компонентов или черновая обработка, тем самым сохраняя эффективность и качество поверхности .

Систематическая оптимизация затрат и повышение ценности предоставляемых услуг

- Совершенствование процессов на основе данных: Наша обширная база данных исторических проектов регулярно анализируется для поиска наилучших способов улучшения параметров, срока службы инструментов и эффективности рабочих процессов .

- Прямая выгода для клиентов: методичный подход к анализу производственных затрат позволяет команде стабильно добиваться экономии более 30% по сравнению со стандартными отраслевыми практиками, что само по себе приносит реальную финансовую выгоду 86 клиентам, которых мы обслуживаем.

Мы решаем ключевую задачу партнерства, предлагая высокопроизводительное производство и систематическое снижение затрат, которые являются предсказуемыми. Благодаря нашему методу, подкрепленному специализированным оборудованием и эмпирическими данными о процессе, мы создаем бесспорно надежную основу для поставок сложных медных компонентов . Этот уровень технического совершенства делает нас стратегическим производителем изделий из меди для критически важных, экономически эффективных и чувствительных к затратам применений.

Часто задаваемые вопросы

1. Какова минимальная толщина стенки для обработки медных деталей?

Минимальная толщина стенки при обычной механической обработке составляет 0,3 мм , а при специальной обработке она может достигать 0,2 мм . Компания LS Manufacturing предлагает провести технико-экономическое обоснование механической обработки.

2. Насколько сложно обрабатывать медь из различных материалов?

Чистая медь > Бериллиевая медь > Латунь. Компания LS Manufacturing предлагает индивидуальные решения для механической обработки в соответствии с характеристиками материала.

3. Какова минимальная шероховатость поверхности медных деталей?

Благодаря высокоточной фрезеровке на станках с ЧПУ можно достичь шероховатости Ra0,4 мкм , а после полировки — Ra0,1 мкм .

4. Как обеспечивается стабильность размеров при механической обработке медных деталей?

Мы разработали несколько методов массового производства, в которых отклонение размеров составляет ≤0,015 мм . К ним относятся снятие внутренних напряжений, поддержание постоянной температуры во время обработки и использование специальных зажимных решений.

5. Предоставляете ли вы услуги по постобработке и обработке медных деталей?

Мы предлагаем широкий спектр услуг по постобработке, таких как гальваническое покрытие, пассивация и полировка, чтобы удовлетворить различные потребности наших клиентов.

6. Каков типичный срок выполнения заказа на обработку медных деталей небольшими партиями?

Изготовление первой партии образцов занимает от 5 до 7 дней, а небольшой партии — от 10 до 15 дней . Кроме того, для срочных заказов мы всегда готовы предложить услугу ускоренной доставки.

7. Как можно снизить затраты на механическую обработку медных деталей?

Этого можно достичь за счет сочетания многомерных подходов, таких как выбор материалов, изменение технологических процессов и оптимизация размера партии, что может привести к экономии затрат в размере 30-45% .

8. Каковы стандарты контроля качества при механической обработке медных деталей?

Это означает полный набор испытаний на точность размеров, геометрические допуски, шероховатость поверхности и проводимость.

Краткое содержание

Для фрезерования медных материалов на станках с ЧПУ необходима комплексная профессиональная технологическая система и научные методы контроля затрат. Тщательное понимание свойств материала, точная настройка параметров обработки и грамотное управление затратами позволяют достичь идеального сочетания качества и стоимости. Поэтому профессиональные решения LS Manufacturing в области обработки медных деталей предоставляют клиентам полный спектр услуг – от технических консультаций до серийного производства.

Отправьте нам чертежи ваших медных деталей прямо сейчас и получите эксклюзивный «Отчет об оптимизации процесса обработки медных деталей и анализе затрат» ! Специалисты LS Manufacturing по обработке медных деталей проанализируют сложности обработки, предложат варианты оптимизации параметров и предложат экономичные решения. Свяжитесь с нами, чтобы получить бесплатный анализ DFM (проектирование, изготовление, производство) медных деталей , который поможет вам оптимизировать вашу конструкцию!

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Веб-сайт: https://lsrpf.com/

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания LS Manufacturing не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть LS Manufacturing. Это ответственность покупателя. Запросите ценовое предложение на детали. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

Команда LS Manufacturing

Компания LS Manufacturing — лидер отрасли . Мы специализируемся на индивидуальных производственных решениях. Более 20 лет опыта работы и более 5000 клиентов позволяют нам предлагать высокоточную обработку на станках с ЧПУ, производство изделий из листового металла , 3D-печать , литье под давлением , штамповку металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте LS Manufacturing. Это означает эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.lsrpf.com .