Los servicios de fresado CNC de cobre suelen presentar importantes dificultades, como la adhesión de la herramienta de cobre puro, que reduce su vida útil en un 60 % , la rugosidad superficial del latón disminuye a Ra3.2 y la deformación del cobre-berilio en más de 0,1 mm tras el tratamiento térmico. Estos impedimentos resultan en tasas de desperdicio superiores al 12 % y costos un 40 % superiores a los del mecanizado de acero. La principal razón es el uso de parámetros basados en el acero en materiales de cobre.

Diferentes estrategias pueden transformar por completo los servicios de fresado CNC de cobre . Con 12 años de experiencia y un historial de 183 proyectos , ofrecemos herramientas específicas para cada material, optimización de parámetros y control de costos. Este método integral no solo aumenta la eficiencia en un 50 % , sino que también reduce los costos entre un 30 % y un 45 % , lo que lo convierte en una solución directa a los problemas asociados con el mecanizado de cobre.

Tabla de referencia rápida de servicios de fresado CNC de cobre

| Sección | Punto clave en breve |

| Propiedades del material | Las aleaciones de cobre ( por ejemplo, C11000, C10100 ) y el cobre puro se eligen por su conductividad eléctrica/térmica superior. |

| Capacidad de mecanizado | La gama de servicios abarca desde la creación de prototipos hasta la producción en masa de piezas complejas con geometrías de alta precisión. |

| Precisión y tolerancia | Las capacidades de fresado de alta precisión permiten lograr tolerancias extremadamente estrechas, normalmente de ±0,01 mm a ±0,05 mm . |

| Acabado de superficies | Se ofrecen diferentes técnicas de posprocesamiento para la mejora de la superficie (por ejemplo, pulido, enchapado, recubrimiento). |

| Seguro de calidad | Una comprobación exhaustiva mediante unidades de medición de alta tecnología ( CMM, comparadores ópticos ) garantiza que el producto cumple con los requisitos. |

| Soporte de diseño | Proporcionar estudios de ingeniería y DFM (Diseño para Manufactura) para facilitar el diseño de piezas para mecanizado. |

| Aplicaciones comunes | Se emplea ampliamente en la fabricación de componentes eléctricos, disipadores de calor, electrodos EDM y piezas de protección RFI/EMI. |

Nos centramos en la producción de piezas de cobre de alta precisión con geometrías complejas que desempeñan un papel fundamental en la gestión eléctrica y térmica. Nuestra gama de productos agiliza todo el proceso de desarrollo del producto, desde el prototipo hasta la producción, garantizando al mismo tiempo la máxima calidad y fiabilidad. Ofrecemos una solución integral que reduce la complejidad de su cadena de suministro y proporciona piezas que cumplen con los más estrictos criterios de rendimiento.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

Hay tantos artículos sobre el mecanizado de cobre, ¿por qué molestarse en leer este? No somos teóricos, sino profesionales. Todos los consejos que aquí se ofrecen no provienen de un simple experimento de laboratorio, sino de nuestra experiencia práctica en el taller: una batalla real contra aleaciones duras, plazos ajustados y diseños complejos. Nuestra guía ha sido probada y comprobada a través de la experiencia, por lo que cumple con los altos estándares de organizaciones como ASTM International y el Instituto Nacional de Estándares y Tecnología (NIST) .

Hemos mecanizado piezas donde un fallo en la gestión térmica podría provocar la caída de un parque de servidores completo, y donde un error en el contacto eléctrico podría detener una línea de montaje crucial. En cada ocasión, desde el prototipado hasta la producción completa, hemos aprendido mucho: cómo obtener las mejores trayectorias de herramientas para cobre puro pegajoso, cómo gestionar el calor para que las propiedades del material no se vean afectadas y cómo realizar controles de calidad al menos equivalentes a los reconocidos por el NIST.

Este manual resume el conocimiento adquirido en estas trincheras. Ofrecemos descripciones detalladas de las técnicas prácticas que permiten combinar medidas de ahorro con la precisión extremadamente exigente necesaria para guías de ondas de radiofrecuencia o conectores aeroespaciales, con referencia a las especificaciones de materiales certificadas por ASTM International . Lo hemos aprendido con la práctica, y nuestros consejos le ayudarán a completar su próximo proyecto sin preocupaciones ni dudas.

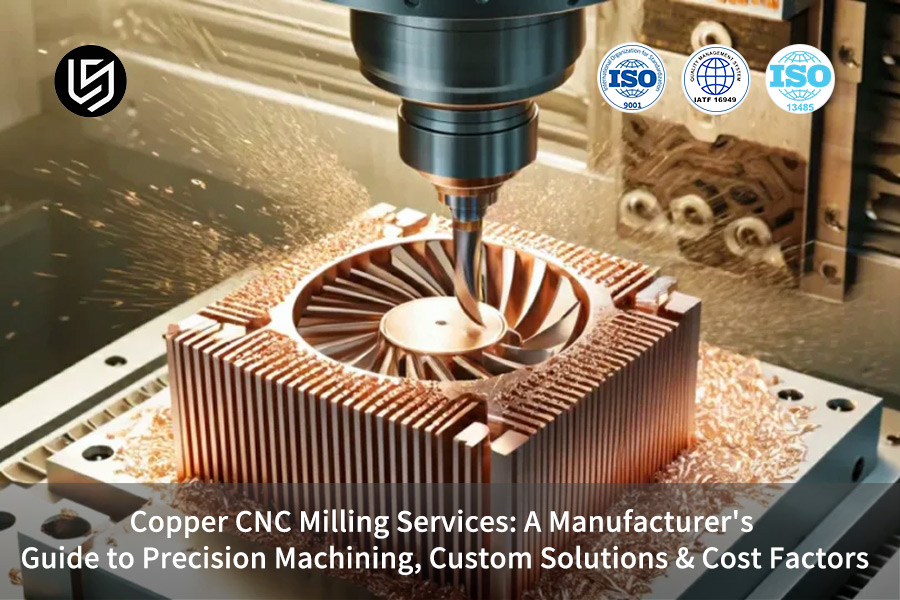

Figura 1: Aplicaciones de fabricación de piezas de cobre personalizadas y desarrollo de prototipos.

¿Cuáles son las diferencias fundamentales en las características de fresado de diferentes materiales de aleación de cobre?

Los servicios de fresado CNC de cobre que ofrecen resultados satisfactorios, especialmente a pequeña escala, deben ser bien planificados, ya que un enfoque incorrecto provocará desgaste de la herramienta, un acabado superficial deficiente y el rechazo de piezas. Este análisis destaca las diferencias en el comportamiento de dos aleaciones de cobre durante el proceso de mecanizado: cobre puro (C110) y cobre-berilio (C172) . El objetivo principal es ofrecer a ingenieros y gerentes de compras recomendaciones prácticas y basadas en datos para la optimización de procesos, el ahorro de costos y el aseguramiento de la calidad de las piezas en aplicaciones de fresado CNC .

| Aspecto | Cobre puro (C110) | Cobre-berilio (C172) |

| Desafío primario | Material muy dúctil y conductor térmico ( ~400 W/(m·K) ) que provoca adhesión del material y desgaste en los filos de corte. | La extrema dureza (HRC 38-42) y la abrasividad dan como resultado un rápido desgaste del flanco y las fuerzas de corte son muy altas. |

| Geometría óptima de la herramienta | Las herramientas deben diseñarse con un ángulo de ataque positivo alto ( 20-25° ) y las estrías de latón deben pulirse para lograr una evacuación eficiente de las virutas. | Los bordes de las herramientas deben ser fuertes, estar bien afilados y equipados con recubrimientos especiales ( como AlTiN ) para soportar la abrasión y mantener los bordes afilados. |

| Parámetros de corte de llaves | Las altas velocidades del husillo deben combinarse con velocidades de alimentación moderadas bajo lubricación de cantidad mínima (MQL) para controlar el calor y la adhesión. | Se pueden utilizar ciclos bajos, medios y altos ( 80-120 m/min ) con velocidades de alimentación continuas y bien controladas para gestionar las fuerzas de corte y la generación de calor. |

| Optimización probada | La revisión de la base de datos de materiales de LS Manufacturing muestra que la geometría correcta del rompevirutas puede mejorar la productividad del mecanizado de cobre puro en más del 60% . | El uso de una estrategia de corte segmentado para el cobre-berilio ha extendido la vida útil promedio de la herramienta de 15 a 45 piezas en nuestras operaciones de fresado CNC de gran volumen . |

En este informe, presentamos un marco de selección de estrategias que aprovecha las propiedades intrínsecas del material para determinar la elección de una estrategia: para el cobre puro, combatir la adhesión, y para el cobre-berilio, resistir el desgaste. Ofrecemos soluciones con componentes de precisión para el mecanizado de cobre que, además de utilizar las herramientas y estrategias de parámetros exactas, generan ahorros directos de costos y una mejora en la fiabilidad de las piezas en entornos de fresado CNC de alta precisión y alto valor.

¿Cómo solucionar los problemas de atascamiento de herramientas y formación de filos acumulados durante el mecanizado de material de cobre?

Un fresado de cobre de precisión eficiente y eficaz exige que se resuelvan adecuadamente los problemas persistentes de adhesión del material y la creación del borde superior reconstruido (BUE). Cuando esto ocurre, la calidad de la superficie se ve afectada, las herramientas se desgastan más rápido y se producen errores en las mediciones dimensionales. Nuestra metodología emplea un enfoque integrado que combina soluciones avanzadas de herramientas , gestión térmica precisa y optimización de parámetros para ofrecer resultados fiables y de alta calidad. Este documento detalla las contramedidas técnicas:

Selección avanzada de herramientas y tecnología de recubrimiento

La medida de protección más importante es fabricar herramientas con recubrimientos nanocompuestos ultrasuaves y con una fricción muy baja ( coeficiente de fricción ≤ 0,3 ). Estos recubrimientos, junto con las caras de ataque pulidas, reducen principalmente la adherencia de las virutas de cobre al filo. Este enfoque de fresado CNC se centra en eliminar la primera adhesión que provoca la formación de BUE , garantizando así un flujo de viruta ininterrumpido y protegiendo así la forma de la herramienta.

Refrigeración estratégica y control preciso de la temperatura

Utilizamos sistemas de refrigerante de alta presión (≥7 MPa) que se enfocan directamente en la interfaz viruta-herramienta. Este potente chorro elimina eficazmente la viruta, interrumpe el efecto de la soldadura y mantiene la temperatura de la zona de corte por debajo de 150 °C . Esta cuidadosa regulación térmica es crucial para el fresado de precisión de piezas de cobre, ya que evita la dúctilidad del material, principal causa de adhesión, lo que estabiliza el proceso de mecanizado.

Geometría de herramienta optimizada y parámetros de mecanizado

Además de los recubrimientos, la geometría de la herramienta se modifica con precisión. La introducción de herramientas con ángulos de ataque negativos controlados ( de -5° a -8° ) mejora la resistencia del filo. Esto, junto con la optimización de las velocidades y avances de las fresadoras CNC complejas para operaciones complejas, reduce las fuerzas de corte y la tensión de contacto. Nuestra investigación revela que esta mezcla puede reducir la incidencia de BUE en un 80% , lo que se traduce en procesos estables y piezas con mejor acabado.

Este enfoque integrado de tres elementos: herramientas recubiertas, refrigeración potente y cambio de parámetros, aborda las causas fundamentales de la adhesión y la BUE. Producimos fresado de cobre de precisión consistente con una vida útil de la herramienta predecible y una excelente calidad superficial ( se logra un Ra <0,8 μm de forma constante ), lo que permite ofrecer una ventaja técnica fiable en aplicaciones críticas donde la fiabilidad es fundamental.

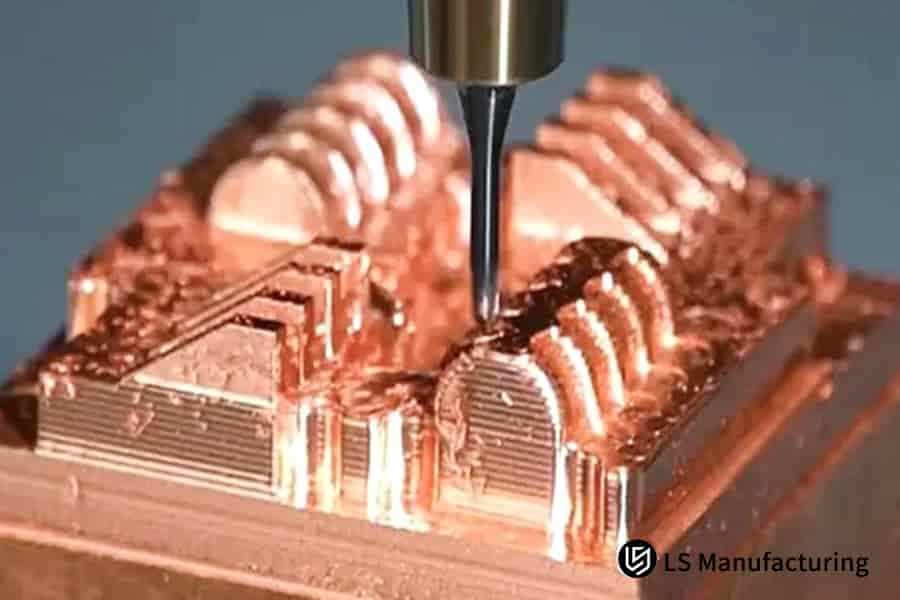

Figura 2: Fresado de un componente de cobre de alta precisión para el mecanizado de prototipos y demostración de la capacidad del proveedor.

¿Cómo controlar la deformación en 0,02 mm al mecanizar piezas de cobre de paredes delgadas?

El mecanizado de piezas de cobre de pared delgada sin distorsión debida a fuerzas de corte y tensiones térmicas es un aspecto crucial cuando se intentan obtener tolerancias inferiores a 0,02 mm . Hemos desarrollado un protocolo integral de mecanizado de precisión que combina innovación de procesos, simulación analítica y entornos controlados como solución a este problema. A continuación, se presenta una breve descripción de los principales puntos técnicos de nuestra estrategia:

Estrategia y secuencia de procesos innovadores

Nuestro enfoque se basa en romper con la gestión del estrés interno a través de una estrategia de múltiples etapas .

- Mecanizado simétrico: para eliminar el material, programamos la herramienta para que trabaje en ambos lados de la característica simultáneamente de modo que las tensiones residuales se equilibren durante el fresado CNC de alta velocidad .

- Intermedios de alivio de tensiones: incorporamos intervalos para aliviar tensiones en el medio del proceso de manera estratégica, evitando así que las etapas finales de fresado de precisión del cobre se distorsionen debido a las tensiones acumuladas.

Diseño avanzado de fijaciones y sujeción analítica

El diseño del accesorio debe ser la máxima prioridad para el control de la deformación .

- Soporte Flexible Multipunto: Implementamos accesorios personalizados equipados con un soporte ajustable y conforme que ayudan a distribuir la presión de sujeción de manera uniforme, eliminando así el riesgo de distorsión localizada.

- Soluciones optimizadas por FEA: el análisis de elementos finitos se utiliza para simular las fuerzas de sujeción y corte antes de la producción, lo que nos permite perfeccionar la ubicación y la presión del soporte, asegurándonos así de que incluso los componentes de pared ultradelgada sean estables.

Gestión térmica y refrigeración proactivas

El control del calor es un requisito previo para prevenir la expansión térmica.

- Enfriamiento a baja temperatura: utilizamos temperatura de refrigerante controlada y flujo dirigido para mantener un estado térmico bajo y estable en la pieza de trabajo durante el fresado de cobre complejo .

- Mecanizado isotérmico: Esta técnica reduce los gradientes térmicos a casi cero. Como resultado, el material se comporta de forma predecible y las dimensiones de las piezas fabricadas en lote se mantienen constantes .

Al combinar la tensión, trayectorias de herramientas equilibradas, fijaciones verificadas por FEA y control de procesos isotérmicos, podemos producir piezas de cobre de pared delgada con deformaciones inferiores a 0,015 mm y rendimientos por lote superiores al 98 % . Este alto nivel de sofisticación técnica ofrece una ventaja competitiva convincente en aplicaciones que requieren una estabilidad geométrica extrema.

¿Cuáles son los factores clave que afectan el costo del fresado CNC de piezas de cobre?

Una previsión precisa de los factores de coste del fresado CNC es crucial para la presupuestación de proyectos y el abastecimiento estratégico. Este análisis identifica y mide los tres factores de coste más importantes en el mecanizado de cobre: material, herramientas y mano de obra. Comprender su importancia permite una optimización de costes específica y la toma de decisiones de ingeniería de valor para lograr la máxima eficiencia financiera sin comprometer la calidad.

| Categoría de costo | Enfoque en el impacto cuantitativo y la optimización |

| Costos de materiales | Es común que los costos de material representen entre el 45 y el 60 % del costo total; en proyectos de fresado CNC de gran volumen, el enfoque principal de la optimización está en el dimensionamiento estratégico de las piezas en bruto y la eficiencia de anidamiento para reducir el desperdicio. |

| Herramientas y consumibles | Estos representan entre el 15 y el 25 % del costo; el objetivo principal es aumentar drásticamente la vida útil de la herramienta mediante el uso de geometrías y recubrimientos especialmente diseñados y la optimización del proceso, reduciendo así directamente el costo por pieza. |

| Tiempo de mecanizado (mano de obra/gastos generales) | Esta pieza representa entre un 20 y un 30 % del coste; la principal razón para lograr esta eficiencia es reducir el tiempo de ciclo mediante el uso de parámetros optimizados y técnicas avanzadas de fresado CNC de alta velocidad. |

| Impacto de la optimización integrada | La simulación de LS Manufacturings revela que al combinar los efectos de la extensión de la vida útil de la herramienta (en un 50-80% ) y la optimización de los parámetros de mecanizado , el costo total del proyecto puede reducirse en un 30-45% . |

Este artículo analiza los factores de coste con datos cuantificables, presentando así una hoja de ruta para la optimización de costes del fresado CNC . Abordamos los problemas de nuestros clientes mediante un enfoque de ingeniería de valor preciso, que incluye la optimización del uso de materiales, la prolongación de la vida útil de las herramientas y la reducción del tiempo de mecanizado para reducir eficazmente el coste total de propiedad de los componentes de cobre de precisión . El uso de este enfoque basado en datos es fundamental para un abastecimiento competitivo en proyectos altamente técnicos y sensibles a los costes.

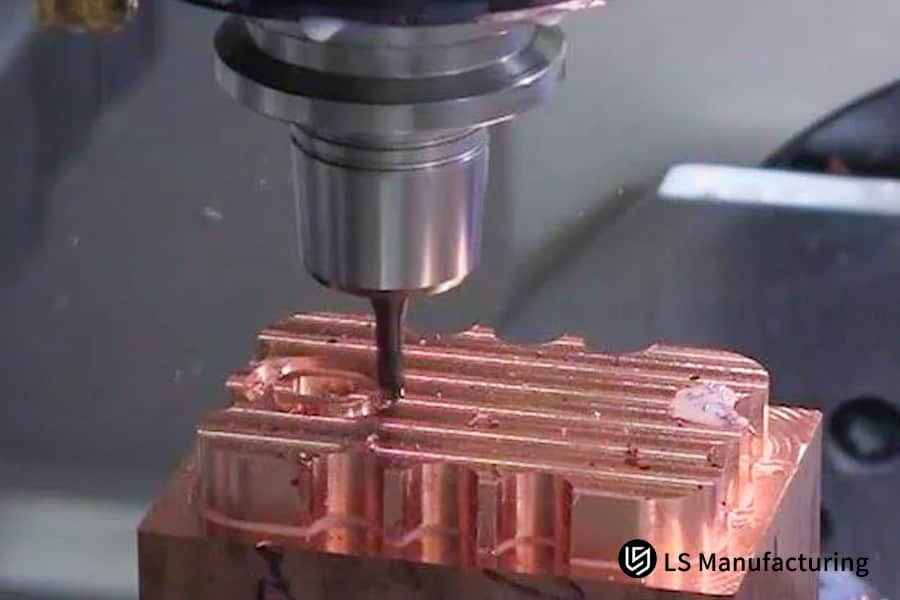

Figura 3: Fresado CNC de una pieza de cobre de alta precisión para el desarrollo de prototipos y análisis de costos de fabricación.

¿Cómo se puede optimizar la estrategia de producción de componentes de cobre, desde el prototipado hasta la producción en masa?

Existe una complejidad en los detalles a la hora de convertir el mecanizado de prototipos de cobre en una producción por lotes eficiente, es decir, lograr un equilibrio ideal entre velocidad, coste y calidad. Una estrategia de producción inadecuadamente optimizada resulta en ciclos de desarrollo más largos y mayores costes por pieza. Mediante un proceso paso a paso, combinamos diferentes aspectos del proceso, maximizando así el valor y permitiendo una escalabilidad fluida. El enfoque subyacente se divide en tres fases progresivas:

Prototipado rápido: cómo lograr la validación funcional

Ante todo, esta etapa está configurada para ser lo más rápida posible y permitir una rápida iteración del diseño. Utilizamos herramientas genéricas y parámetros relativamente agresivos, pero estables, para el fresado CNC de alta velocidad . El objetivo es producir piezas funcionales en un plazo de 3 a 5 días para la verificación física de la forma, el ajuste y la función. Los detalles sobre los tiempos de ciclo y el rendimiento de las herramientas se guardan para la siguiente fase de la estrategia de producción, basándose en los datos obtenidos.

Lote piloto: refinamiento de procesos y evaluación comparativa de costos

Se completa la validación del diseño; por lo tanto, el proceso se centra en la optimización mediante la producción a pequeña escala. Con base en los datos del prototipo, redefinimos los parámetros de corte, seleccionamos las mejores herramientas y establecemos la primera línea base de control de calidad. En esta etapa, se estabiliza el complejo proceso de fresado de cobre , se eliminan los cuellos de botella y se establece el costo por pieza real y repetible que permite proyectar la producción a gran escala.

Producción a gran escala: optimización de costos en volumen

Para pedidos maduros y de gran volumen, implementamos accesorios dedicados, herramientas especializadas y flujos de trabajo optimizados. Implementar estrategias como el dimensionamiento óptimo de lotes ( 30-100 piezas ) maximiza la utilización del equipo y minimiza los gastos generales de configuración. Este enfoque dedicado, respaldado por nuestros análisis de producción, logra de forma fiable la reducción de costes prevista del 25-35% en comparación con un escalamiento no optimizado.

Al priorizar la velocidad, el refinamiento y la eficiencia en las fases de producción, podemos escalar el mecanizado de prototipos de cobre a la producción en lotes utilizando el primer concepto de forma económica. Acortaremos los plazos de desarrollo, predeciremos los costes y aumentaremos el volumen de producción sin problemas. De este modo, aportamos una ventaja decisiva en el mercado de la fabricación de componentes de cobre de precisión, de forma competitiva.

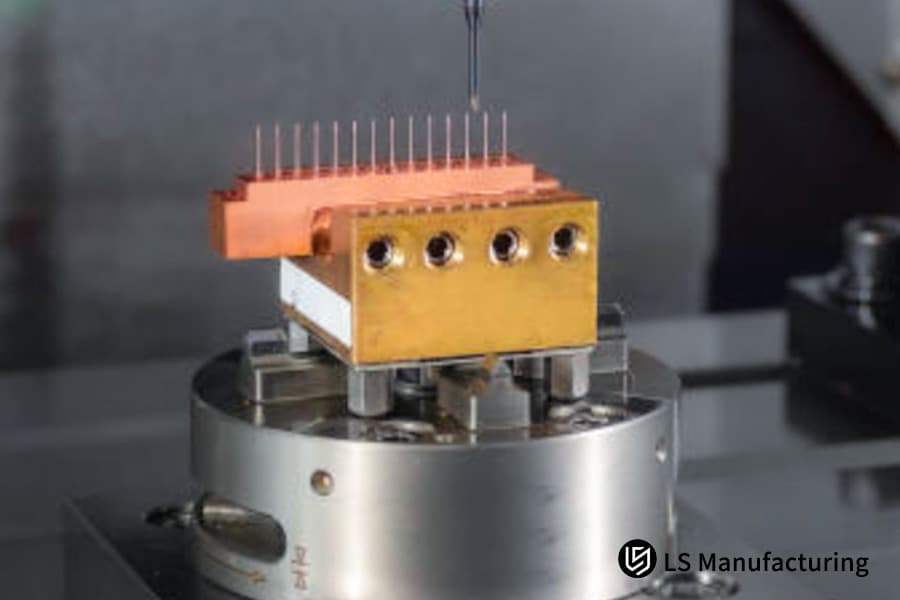

Figura 4: Fresado CNC de un componente de cobre de precisión para el mecanizado de prototipos y la fabricación de piezas personalizadas.

LS Manufacturing para la industria de vehículos de nueva energía: Proyecto personalizado para tapas de extremo de bobinado de cobre de motor

Este caso práctico de un vehículo de nueva energía detalla un desafío crítico de fabricación relacionado con el fresado CNC de alta precisión de la tapa de cobre de un motor. El cliente tenía problemas con los plazos de producción y los costos, debido a la distorsión térmica, el problema que su proveedor tenía relacionado con el mecanizado de la tapa de cobre . La solución fue una pequeña mejora en la estrategia de refrigeración:

Desafío del cliente

El cliente, un fabricante líder de vehículos eléctricos (NEV), necesitaba mecanizar una tapa de cobre para motor con un diámetro de 200 mm y una tolerancia crítica de planitud de 0,02 mm . Sin embargo, su proveedor anterior, debido a la deformación térmica del mecanizado, la planitud fue de tan solo 0,08 mm y la tasa de desgaste del 30 % . Esto puso en riesgo su proyecto y la programación de la línea de montaje del motor debido al suministro de piezas poco fiable y al aumento de los costes.

Solución de fabricación LS

Introdujimos una solución de fresado CNC personalizada basada principalmente en el mecanizado criogénico mediante un chorro de refrigeración con nitrógeno líquido justo en el punto de aplicación. Este innovador método de refrigeración mantuvo la pieza a una temperatura muy baja de forma muy controlada, minimizando así la expansión térmica. Además, utilizamos un nuevo dispositivo localizador de 12 puntos y modificamos los parámetros del husillo para lograr un fresado estable y sin vibraciones, lo que supuso la solución directa al problema de la distorsión.

Resultados y valor

Al final, la planitud de la pieza se mantuvo repetidamente dentro de 0,015 mm , lo que excedía la especificación. La tasa de calificación de piezas alcanzó el 99,2 % , por lo que no se generó desperdicio. El confiable proceso de producción ayudó al cliente a reducir significativamente su ciclo de entrega en un 40 % y, al mismo tiempo, le garantizó un ahorro de 1,2 millones de RMB anuales al asegurar un ensamblaje puntual y eliminar el costo de los desechos.

Este proyecto ilustra a la perfección cómo trabajamos ante los complejos desafíos térmicos del fresado de cobre de precisión . Gracias al desarrollo y la implementación específicos de un proceso de producción criogénico, logramos ofrecer fiabilidad y ahorros de costes mensurables. Además, refleja nuestra competencia técnica para cumplir con los requisitos de componentes críticos en la competitiva industria de los vehículos eléctricos.

¿Tiene problemas con la distorsión térmica en el fresado de cobre que afecta su rendimiento? Permita que nuestro probado proceso de mecanizado criogénico reproduzca esta precisión para su proyecto.

¿Cómo evaluar las capacidades técnicas de un proveedor de componentes de cobre?

Contratar a un proveedor de mecanizado de cobre CNC para su proyecto no se trata solo de comparar presupuestos, sino también de una evaluación técnica exhaustiva de su capacidad para resolver problemas. Los verdaderos profesionales demuestran sus habilidades ofreciendo resultados cuantificables en la resolución de problemas complejos, en lugar de compartir una amplia gama de equipos. Un proceso de selección exhaustivo de proveedores debe incluir al menos:

Verificación de procesos en sitio y auditoría de capacidad

Le sugerimos que inspeccione personalmente la fábrica del proveedor para aquellas tareas de precisión críticas.

- Demostración de mecanizado de paredes delgadas en vivo: debe pedirles que mecanicen una pieza de prueba de cobre con una pared delgada de 0,8 mm para verificar de inmediato sus habilidades de fresado de cobre de baja distorsión .

- Métrica clave: La planitud del componente final debe ser ≤0,025 mm , lo que será una medida directa de su habilidad en el manejo de las fuerzas de sujeción, la estrategia de trayectoria de la herramienta y la gestión térmica.

Evaluación de la base de datos de herramientas y materiales especializados

Un indicador de profundidad técnica es su incorporación de inversiones en recursos específicos del proceso.

- Biblioteca de herramientas de cobre dedicada: verifique si el proveedor tiene una biblioteca de herramientas de cobre bien mantenida con herramientas que tengan geometrías y recubrimientos específicamente optimizados para las diferentes aleaciones de cobre , un factor que es muy importante para lograr un fresado de cobre de alta calidad y consistente.

- Base de datos de parámetros: Un proveedor experimentado utilizará datos históricos de mecanizado para predecir y optimizar con precisión el rendimiento de nuevos proyectos , minimizando así el ensayo y error.

Revisión de estudios de casos documentados y resolución de problemas

El rendimiento pasado es la mejor guía. Analice el historial de sus proyectos a través de casos documentados.

- Estudios de casos complejos: Solicite informes detallados de proyectos anteriores donde se necesitó control de distorsión térmica, fresado de cavidades profundas o acabado superficial ultrafino.

- Desglose de la solución: Comprenda cómo identificaron la situación, trabajaron en la solución y obtuvieron resultados en mejoras mensurables en el rendimiento, la precisión o el costo.

Abordamos el importante problema de la selección de proveedores mediante la publicación de un marco de auditoría basado en evidencia. Este marco no solo distingue la capacidad del proveedor de mecanizado de cobre para el control de la distorsión y el manejo de herramientas especiales, sino también... fresado de cobre de precisión complejo, pero también confirma la competencia técnica del fabricante para la producción de componentes de alto valor.

¿Cómo calcula con precisión el sistema de cotización en línea el coste del mecanizado de piezas de cobre?

La estimación convencional de costos para piezas de cobre a medida suele ser lenta e imprecisa, ya que depende en gran medida de cálculos manuales que a menudo pasan por alto factores esenciales. Ofrecemos un sistema de cotización en línea basado en datos que interpreta una especificación técnica compleja y genera precios precisos y actualizados. El valor fundamental del sistema reside en su capacidad para simular los costos reales de producción con una precisión superior al 96% , revolucionando así los procesos de solicitud de cotización (RFQ).

Algoritmo de costos multivariable basado en datos

El sistema no se limita a cálculos simples de volumen, sino que aplica coeficientes dinámicos a los principales factores de coste. Por ejemplo, asigna automáticamente factores de material específicos ( p. ej., 2,2x para cobre-berilio, 1,5x para C110 puro ) y factores de precisión ( p. ej., 1,8x para características de grado IT6 ). También realiza un análisis de un modelo 3D para asignar un factor de complejidad a las características que requieren estrategias especializadas de fresado CNC de alta precisión , de modo que la propuesta refleje fielmente el esfuerzo de mecanizado.

Integración de parámetros de proceso en tiempo real

Tras recibir un archivo de pieza y un conjunto de requisitos del usuario, el sistema realiza un análisis de fabricación. Consulta una base de datos almacenada con parámetros de proceso muy precisos, probados para diversas aleaciones de cobre, para simular el tiempo de ciclo. Este método exhaustivo de estimación de costes de mecanizado CNC considera aspectos como el desgaste de las herramientas, las características necesarias de la máquina y las operaciones de acabado, proporcionando así un desglose detallado de costes en tres minutos.

Validación y mejora continua de la precisión

Los datos de cada proyecto de producción finalizado se envían al algoritmo de cotización. Este sistema de circuito cerrado compara constantemente la predicción inicial de la cotización de piezas de cobre con los costos y el tiempo de producción reales. Este mecanismo de aprendizaje automático ajusta los coeficientes y la lógica de costos, manteniendo así la precisión de la plataforma ( ≥96 %) y garantizando que las cotizaciones sean competitivas y confiables para la planificación.

Abordamos el problema de la presupuestación impredecible ofreciendo una estimación de costos inmediata y transparente, basada en datos reales de producción. Nuestro sistema proporciona cotizaciones precisas en línea para piezas de cobre personalizadas , lo que permite a los clientes tomar decisiones de abastecimiento rápidas y seguras, evitar sobrecostos y optimizar su proceso de adquisición de componentes complejos.

¿Por qué elegir a LS Manufacturing como su socio de procesamiento de componentes de cobre?

Elegir un fabricante de molienda de cobre requiere un socio que pueda convertir los desafíos de los materiales en resultados confiables. El valor de nuestra colaboración se basa en una ejecución demostrada, recursos especializados y una optimización basada en datos que cumple continuamente con las métricas críticas. Los principales diferenciadores son:

Profundo conocimiento de materiales y estabilidad de procesos

- Experiencia comprobada: 12 años y 183 proyectos dedicados al cobre nos han permitido comprender en profundidad la adhesión, la gestión térmica y el fresado CNC de precisión para demandas de fresado CNC de gran volumen .

- Resultado cuantificable: El conocimiento acumulado a lo largo del tiempo es un factor directo para asegurar una tasa de calificación de primer paso del 98,8 % , lo que se alinea con los cronogramas del proyecto de los socios y da como resultado menos ciclos de validación .

Arsenal técnico especializado para precisión

- Biblioteca de herramientas dedicada: una colección exclusiva de 56 geometrías y recubrimientos de herramientas especializados es uno de los activos que hemos desarrollado especialmente para las características de mecanizado únicas de varias aleaciones de cobre .

- Aplicación específica: Esto nos permite seleccionar de forma inmediata y óptima herramientas para cada característica, ya sea para detalles minuciosos en el fresado de componentes eléctricos o desbaste pesado, preservando así la eficiencia y la calidad de la superficie .

Optimización sistemática de costos y entrega de valor

- Refinamiento de procesos basado en datos: nuestra enorme base de datos de proyectos históricos se examina periódicamente para encontrar las mejores formas posibles de mejorar los parámetros, la vida útil de la herramienta y la eficiencia del flujo de trabajo .

- Beneficio directo para el cliente: El enfoque metódico del análisis de costos de producción permite al equipo alcanzar constantemente ahorros de costos superiores al 30 % en comparación con las prácticas estándar de la industria, lo que a su vez se traduce en un valor financiero real para los 86 clientes atendidos.

Cumplimos con el reto fundamental de la colaboración ofreciendo una producción de alto rendimiento y una reducción sistemática de costes predecible. Con nuestro método, respaldado por herramientas especializadas y datos empíricos de procesos, establecemos una base incuestionablemente fiable para el suministro de componentes complejos de cobre . Este nivel de excelencia técnica nos convierte en un fabricante estratégico de fresado de cobre para aplicaciones críticas, de alto coste y sensibles.

Preguntas frecuentes

1. ¿Cuál es el espesor mínimo de pared para el mecanizado de piezas de cobre?

El espesor mínimo de pared para mecanizado normal es de 0,3 mm , mientras que con tratamientos especiales puede ser de 0,2 mm . LS Manufacturing ofrece un estudio de viabilidad de mecanizado.

2. ¿Qué tan difícil es mecanizar el cobre de diversos materiales?

Cobre puro > Cobre-berilio > Latón. LS Manufacturing ofrece soluciones de mecanizado personalizadas según las características del material.

3. ¿Cuál es la rugosidad superficial mínima de las piezas de cobre?

Con fresado CNC de precisión , se puede lograr Ra0,4 μm y, después del pulido, puede ser Ra0,1 μm .

4. ¿Cómo se garantiza la estabilidad dimensional durante el mecanizado de piezas de cobre?

Hemos desarrollado varios métodos para la producción en masa donde la variación dimensional es ≤0,015 mm . Estos incluyen la liberación de la tensión interna, el mantenimiento de la temperatura constante durante el mecanizado y el uso de soluciones de sujeción especiales.

5. ¿Ofrecen servicios de posprocesamiento para piezas de cobre?

Ofrecemos una amplia gama de servicios de posprocesamiento, como galvanoplastia, pasivación y pulido, para satisfacer los diferentes requisitos de aplicación de nuestros clientes.

6. ¿Cuál es el plazo de entrega típico para el mecanizado de piezas de cobre en lotes pequeños?

Un lote inicial de muestras tarda de 5 a 7 días, mientras que un lote pequeño tarda entre 10 y 15 días . Además, nuestro servicio exprés está siempre a su disposición para pedidos urgentes.

7. ¿Cómo se pueden reducir los costos de mecanizado de piezas de cobre?

Esto se puede lograr mediante una combinación de enfoques multidimensionales, como la selección de materiales, cambios de proceso y optimización del tamaño del lote, lo que puede generar ahorros de costos de entre el 30 y el 45 % .

8. ¿Cuáles son los estándares de inspección de calidad para el mecanizado de piezas de cobre?

Significa el conjunto completo de pruebas de precisión dimensional, tolerancias geométricas, rugosidad superficial y conductividad.

Resumen

El fresado CNC de materiales de cobre requiere un sistema completo de tecnología de procesos profesional y métodos científicos de control de costos. Mediante un profundo conocimiento de las propiedades del material, el ajuste preciso de los parámetros de procesamiento y la gestión precisa de los costos, se puede lograr la combinación perfecta de calidad y costo. Por lo tanto , las soluciones profesionales de mecanizado de piezas de cobre de LS Manufacturing ofrecen a sus clientes una gama completa de servicios, desde consultoría técnica hasta producción en masa.

Envíenos sus planos de piezas de cobre ahora y obtenga su exclusivo "Informe de Optimización del Proceso de Mecanizado de Cobre y Análisis de Costos" . Los especialistas en mecanizado de piezas de cobre de LS Manufacturing le explicarán los desafíos del mecanizado, le ofrecerán sugerencias para optimizar parámetros y le ofrecerán soluciones económicas. ¡Contáctenos para obtener un análisis DFM gratuito de piezas de cobre que le ayudará a optimizar su diseño!

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas. Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalizaciones a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing. Esto significa eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .