I servizi di fresatura CNC del rame incontrano spesso notevoli difficoltà, come l'adesione dell'utensile al rame puro, che riduce la durata dell'utensile del 60% , la rugosità superficiale dell'ottone che scende a Ra3.2 e la deformazione del rame-berillio di oltre 0,1 mm dopo il trattamento termico. Tali impedimenti si traducono in tassi di scarto superiori al 12% e costi superiori del 40% rispetto alla lavorazione dell'acciaio. Il motivo principale è l'utilizzo di parametri basati sull'acciaio sui materiali in rame.

Strategie diverse possono rivoluzionare i servizi di fresatura CNC del rame . Grazie a 12 anni di esperienza e a un palmares di 183 progetti , offriamo utensili specifici per ogni materiale, ottimizzazione dei parametri e controllo dei costi. Questo metodo completo non solo aumenta l'efficienza del 50% , ma riduce anche i costi del 30-45% , rappresentando una soluzione diretta ai problemi associati alla lavorazione del rame.

Tabella di riferimento rapido per i servizi di fresatura CNC in rame

| Sezione | Punto chiave in breve |

| Proprietà del materiale | Le leghe di rame ( ad esempio C11000, C10100 ) e il rame puro vengono scelti per la loro superiore conduttività elettrica/termica. |

| Capacità di lavorazione | La gamma di servizi spazia dalla prototipazione alla produzione in serie di parti complesse con geometrie ad alta precisione. |

| Precisione e tolleranza | Le capacità di fresatura ad alta precisione consentono di ottenere tolleranze estremamente ridotte, normalmente da ±0,01 mm a ±0,05 mm . |

| Finitura superficiale | Vengono offerte diverse tecniche di post-elaborazione per il miglioramento delle superfici (ad esempio lucidatura, placcatura, rivestimento). |

| Garanzia di qualità | Un controllo completo mediante unità di misura ad alta tecnologia ( CMM, comparatori ottici ) garantisce che il prodotto soddisfi i requisiti. |

| Supporto alla progettazione | Fornitura di studi di ingegneria e DFM (Design for Manufacturing) per facilitare la progettazione dei componenti per la lavorazione meccanica. |

| Applicazioni comuni | Ampiamente impiegato nella produzione di componenti elettrici, dissipatori di calore, elettrodi EDM e parti schermanti RFI/EMI. |

Ci concentriamo sulla produzione di componenti in rame ad alta precisione con geometrie complesse che svolgono un ruolo fondamentale nella gestione elettrica e termica. La gamma delle nostre offerte velocizza l'intero processo di sviluppo del prodotto, dal prototipo alla produzione, garantendo al contempo la massima qualità e affidabilità. Forniamo una soluzione chiavi in mano che riduce la complessità della vostra supply chain e fornisce componenti conformi ai più rigorosi criteri prestazionali.

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

Ci sono così tanti articoli sulla lavorazione del rame, perché allora leggere questo? Non siamo teorici, ma professionisti. Ogni singolo consiglio qui fornito non deriva da un semplice esperimento di laboratorio, ma piuttosto dalla nostra esperienza pratica: una battaglia reale contro leghe dure, scadenze ravvicinate e progetti complessi. La nostra guida è stata testata e comprovata dall'esperienza, quindi è in linea con gli elevati standard di organizzazioni come ASTM International e il National Institute of Standards and Technology (NIST) .

Abbiamo lavorato componenti in cui un guasto nella gestione termica avrebbe potuto mandare in tilt un'intera server farm, e in cui un errore nei contatti elettrici avrebbe potuto bloccare una linea di assemblaggio cruciale. Ogni volta, dalla prototipazione alla produzione completa, abbiamo imparato molto: come ottenere i migliori percorsi utensile per il rame puro appiccicoso, come gestire il calore in modo che le proprietà del materiale non si deteriorassero e come eseguire controlli di qualità almeno equivalenti a quelli riconosciuti dal NIST.

Questo manuale è una sintesi delle conoscenze accumulate in queste trincee. Forniamo descrizioni approfondite delle tecniche pratiche che consentono di combinare misure di risparmio sui costi con l'estrema precisione richiesta per le guide d'onda RF o i connettori aerospaziali, facendo riferimento alle specifiche dei materiali certificate da ASTM International . Abbiamo capito tutto attraverso la pratica e i nostri consigli sono qui per aiutarvi a portare a termine il prossimo progetto senza preoccupazioni e dubbi.

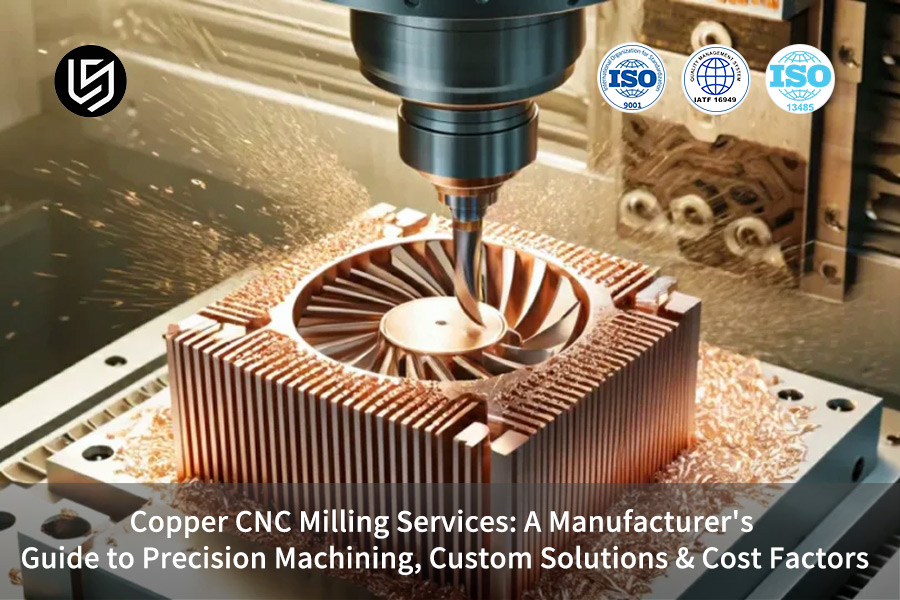

Figura 1: Applicazioni per la produzione di componenti in rame personalizzati e lo sviluppo di prototipi.

Quali sono le differenze fondamentali nelle caratteristiche di fresatura dei diversi materiali in lega di rame?

I servizi di fresatura CNC del rame che garantiscono risultati ottimali, soprattutto se eseguiti su piccola scala, devono essere ben ponderati, poiché un approccio errato può causare usura degli utensili, scarsa finitura superficiale e scarti di produzione. Questa analisi evidenzia le differenze nel comportamento delle due leghe di rame durante il processo di lavorazione: rame puro (C110) e rame-berillio (C172) . L'obiettivo principale è fornire a ingegneri e responsabili degli acquisti raccomandazioni pratiche e basate sui dati per l'ottimizzazione dei processi, la riduzione dei costi e la garanzia della qualità dei componenti nelle applicazioni di fresatura CNC .

| Aspetto | Rame puro (C110) | Rame berillio (C172) |

| Sfida primaria | Materiale molto duttile e termicamente conduttivo ( ~400 W/(m·K) ) che provoca adesione del materiale e usura dei bordi taglienti. | L'estrema durezza (HRC 38-42) e l'abrasività provocano una rapida usura dei fianchi e le forze di taglio sono molto elevate. |

| Geometria ottimale dell'utensile | Gli utensili devono essere progettati con un angolo di spoglia positivo elevato ( 20-25° ) e le scanalature in ottone devono essere lucidate per un'evacuazione efficiente dei trucioli. | I bordi degli utensili devono essere resistenti, ben affilati e dotati di rivestimenti speciali ( come AlTiN ) per resistere all'abrasione e mantenere i bordi affilati. |

| Parametri di taglio chiave | Per controllare il calore e l'adesione, è opportuno combinare elevate velocità del mandrino con velocità di avanzamento moderate con lubrificazione minima (MQL) . | Per la gestione delle forze di taglio e della generazione di calore è possibile utilizzare cicli bassi, medi e alti ( 80-120 m/min ) con velocità di avanzamento continue e ben controllate. |

| Ottimizzazione comprovata | L'analisi del database dei materiali di LS Manufacturing dimostra che la giusta geometria del rompitruciolo può migliorare la produttività della lavorazione del rame puro di oltre il 60% . | L'utilizzo di una strategia di taglio segmentata per il rame-berillio ha prolungato la durata media degli utensili da 15 a 45 pezzi nelle nostre operazioni di fresatura CNC ad alto volume . |

In questo report, presentiamo un framework di selezione strategica che sfrutta le proprietà intrinseche del materiale per guidare la scelta di una strategia: per il rame puro, la lavorazione anti-adesione e per il rame-berillio, la lavorazione anti-usura. In questo articolo forniamo soluzioni con componenti di precisione per la lavorazione del rame che, oltre a utilizzare le strategie esatte di utensili e parametri, hanno generato risparmi diretti sui costi e un miglioramento dell'affidabilità dei componenti in scenari di fresatura CNC ad alta precisione e valore.

Come risolvere i problemi di incollaggio degli utensili e di formazione del tagliente di riporto durante la lavorazione del rame?

Una fresatura di precisione del rame efficiente ed efficace richiede la risoluzione adeguata dei problemi persistenti di adesione del materiale e di creazione del bordo di finitura (BUE). Quando ciò si verifica, la qualità della superficie ne risente, gli utensili si usurano più rapidamente e si verificano errori nelle misurazioni dimensionali. La nostra metodologia adotta un approccio integrato che combina soluzioni di utensili avanzate, gestione termica precisa e ottimizzazione dei parametri per fornire risultati affidabili e di alta qualità. Questo documento descrive in dettaglio le contromisure tecniche:

Selezione avanzata degli utensili e tecnologia di rivestimento

La misura di protezione più importante è l'impiego di utensili con rivestimenti nanocompositi ultra-lisci e con bassissimo attrito ( coefficiente di attrito ≤ 0,3 ). Questi rivestimenti, insieme alle superfici di spoglia lucidate, riducono notevolmente la tendenza dei trucioli di rame ad aderire al tagliente. Questo approccio mirato alla fresatura CNC elimina direttamente la prima adesione che porta alla formazione di BUE , garantendo così un flusso ininterrotto di trucioli e proteggendo la forma dell'utensile.

Raffreddamento strategico e controllo preciso della temperatura

Utilizziamo sistemi di raffreddamento ad alta pressione (≥7 MPa) che si concentrano direttamente sull'interfaccia truciolo-utensile. Questo potente getto rimuove efficacemente i trucioli, interrompe l'effetto di saldatura e mantiene criticamente la temperatura della zona di taglio al di sotto dei 150 °C . Questa attenta regolazione termica è fondamentale per i componenti fresati di precisione in rame, poiché impedisce al materiale di diventare duttile, principale causa di adesione, e quindi rende stabile il processo di lavorazione.

Geometria dell'utensile e parametri di lavorazione ottimizzati

Oltre ai rivestimenti, la geometria dell'utensile viene modificata con precisione. L'introduzione di utensili con angoli di spoglia negativi controllati ( da -5° a -8° ) aumenta la resistenza del tagliente. Questo, insieme alle velocità e agli avanzamenti ottimizzati delle fresatrici CNC complesse per operazioni complesse, riduce le forze di taglio e lo stress da contatto. La nostra ricerca rivela che questa miscela può ridurre l'incidenza di BUE dell'80 % , il che si traduce in processi stabili e pezzi finiti di migliore qualità.

Questo approccio integrato di tre elementi: utensili rivestiti, raffreddamento potente e modifica dei parametri, agisce sulle cause fondamentali di adesione e BUE. Realizziamo fresature di precisione del rame costanti con una durata utensile prevedibile e un'eccellente qualità superficiale ( Ra <0,8 μm costantemente raggiunta ), offrendo così un vantaggio tecnico affidabile alle applicazioni mission-critical in cui l'affidabilità è il valore fondamentale.

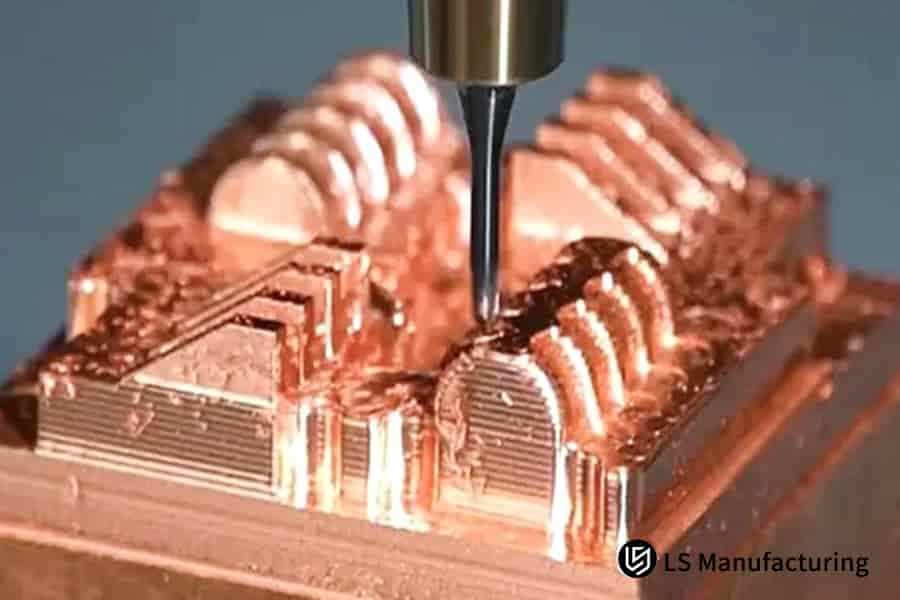

Figura 2: Fresatura di un componente in rame ad alta precisione per la lavorazione del prototipo e dimostrazione della capacità del fornitore.

Come controllare la deformazione entro 0,02 mm durante la lavorazione di componenti in rame con pareti sottili?

Lavorare componenti in rame a pareti sottili senza distorsioni dovute a forze di taglio e stress termici è di fondamentale importanza quando si cerca di ottenere tolleranze inferiori a 0,02 mm . Abbiamo sviluppato un protocollo di lavorazione di precisione completo che combina innovazione di processo, simulazione analitica e ambienti controllati: la nostra soluzione a questo problema. Di seguito una breve descrizione dei principali punti tecnici della nostra strategia:

Strategia e sequenza di processo innovative

Il nostro approccio si basa sulla gestione dello stress interno attraverso una strategia articolata in più fasi .

- Lavorazione simmetrica: per rimuovere il materiale, programmiamo l'utensile in modo che lavori simultaneamente su entrambi i lati della caratteristica, in modo che le sollecitazioni residue siano bilanciate durante la fresatura CNC ad alta velocità .

- Intermedi per la riduzione delle sollecitazioni: inseriamo strategicamente degli intervalli per la riduzione delle sollecitazioni a metà del processo, impedendo così che le fasi finali della fresatura di precisione del rame vengano distorte a causa delle sollecitazioni accumulate.

Progettazione avanzata di fissaggi e serraggio analitico

La progettazione dell'attrezzatura deve essere la massima priorità per il controllo della deformazione .

- Supporto flessibile multipunto: implementiamo dispositivi personalizzati dotati di un supporto regolabile e conforme che aiuta a distribuire uniformemente la pressione di serraggio, eliminando così il rischio di distorsioni localizzate.

- Soluzioni ottimizzate FEA: l'analisi degli elementi finiti viene utilizzata per simulare le forze di serraggio e taglio prima della produzione, consentendoci così di perfezionare la posizione del supporto e la pressione, assicurando così la stabilità anche dei componenti con pareti ultra sottili .

Gestione termica e raffreddamento proattivi

Il controllo del calore è un prerequisito per prevenire la dilatazione termica.

- Raffreddamento a bassa temperatura: utilizziamo una temperatura del refrigerante controllata e un flusso diretto per mantenere uno stato termico stabile e basso nel pezzo durante la complessa fresatura del rame .

- Lavorazione isotermica: questa tecnica riduce i gradienti termici quasi a zero. Di conseguenza, il materiale si comporta in modo prevedibile e le dimensioni dei pezzi realizzati in un lotto rimangono costanti .

Combinando stress, percorsi utensile bilanciati, attrezzature verificate tramite analisi FEA e controllo isotermico del processo, siamo in grado di produrre componenti in rame a pareti sottili con deformazioni inferiori a 0,015 mm e rese per lotto superiori al 98% . Un livello così elevato di sofisticazione tecnica offre un vantaggio competitivo assolutamente convincente per quelle applicazioni in cui è richiesta una stabilità geometrica estrema.

Quali sono i fattori chiave che incidono sul costo della fresatura CNC di componenti in rame?

Una previsione accurata dei costi per i fattori di costo della fresatura CNC è fondamentale per la definizione del budget di progetto e l'approvvigionamento strategico. Questa analisi individua e misura i tre fattori di costo più significativi nella lavorazione del rame: materiale, utensili e manodopera. Comprenderne l'importanza consente un'ottimizzazione mirata dei costi e consente decisioni di value engineering per raggiungere la massima efficienza finanziaria senza compromettere la qualità.

| Categoria di costo | Focus sull'impatto quantitativo e sull'ottimizzazione |

| Costi dei materiali | Di solito i costi dei materiali rappresentano il 45-60% del costo complessivo; nei progetti di fresatura CNC ad alto volume, l'ottimizzazione si concentra principalmente sulle dimensioni strategiche dei pezzi grezzi e sull'efficienza dell'annidamento per ridurre gli sprechi. |

| Utensili e materiali di consumo | Questi rappresentano il 15-25% del costo; l'obiettivo principale è aumentare drasticamente la durata dell'utensile utilizzando geometrie/rivestimenti appositamente progettati e ottimizzando il processo, riducendo così direttamente il costo per pezzo. |

| Tempo di lavorazione (manodopera/spese generali) | Questa parte rappresenta il 20-30% del costo; il motivo principale per ottenere l'efficienza è ridurre i tempi di ciclo utilizzando parametri ottimizzati e tecniche avanzate di fresatura CNC ad alta velocità. |

| Impatto dell'ottimizzazione integrata | La simulazione di LS Manufacturings rivela che combinando gli effetti dell'estensione della durata dell'utensile (del 50-80% ) e dell'ottimizzazione dei parametri di lavorazione , il costo totale del progetto può essere ridotto del 30-45% . |

Questo articolo analizza i fattori di costo con dati quantificabili, presentando così una roadmap per l'ottimizzazione mirata dei costi di fresatura CNC . Affrontiamo le problematiche dei clienti offrendo un approccio di value engineering mirato, che include l'ottimizzazione dell'utilizzo dei materiali, l'estensione della durata degli utensili e la riduzione dei tempi di lavorazione per ridurre in modo efficiente il costo totale di proprietà dei componenti di precisione in rame . L'utilizzo di un approccio basato sui dati è fondamentale per un approvvigionamento competitivo in progetti altamente tecnici e sensibili ai costi.

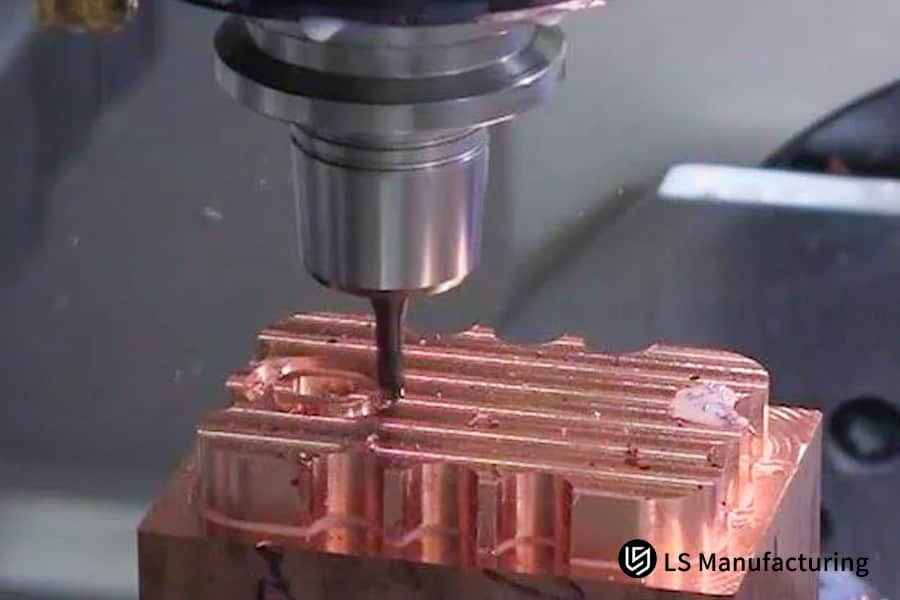

Figura 3: Fresatura CNC di un componente in rame ad alta precisione per lo sviluppo di prototipi e l'analisi dei costi di produzione.

Come si può ottimizzare la strategia di produzione dei componenti in rame, dalla prototipazione alla produzione di massa?

C'è un diavolo nei dettagli quando si tratta di trasformare la lavorazione di prototipi in rame in una produzione in serie efficiente, ovvero ottenendo un equilibrio ideale tra velocità, costi e qualità. Una strategia di produzione non adeguatamente ottimizzata si traduce in cicli di sviluppo più lunghi e costi per pezzo più elevati. Attraverso un processo graduale, combiniamo diversi aspetti del processo, massimizzando così il valore e consentendo un'espansione graduale. L'approccio di base si articola in tre fasi di sviluppo:

Prototipazione rapida: ottenere la convalida funzionale

Innanzitutto, questa fase è impostata per essere eseguita il più velocemente possibile per supportare una rapida iterazione del progetto. Utilizziamo utensili generici e parametri relativamente aggressivi ma comunque stabili per la fresatura CNC ad alta velocità . L'obiettivo è produrre parti funzionali in 3-5 giorni per la verifica fisica di forma, adattamento e funzionalità. I dettagli sui tempi di ciclo e sulle prestazioni degli utensili vengono conservati per la successiva fase di strategia di produzione, sulla base dei dati ottenuti.

Lotto pilota: perfezionamento del processo e benchmarking dei costi

La convalida del progetto è completata; da qui l'attenzione del processo si sposta sull'ottimizzazione attraverso la produzione in piccoli volumi. Sulla base dei dati del prototipo, rielaboriamo i parametri di taglio, scegliamo gli utensili migliori e impostiamo la prima baseline di controllo qualità. In questa fase, il complesso processo di fresatura del rame viene stabilizzato, i colli di bottiglia vengono eliminati e viene stabilito il costo per pezzo reale e ripetibile, utilizzabile per la proiezione della produzione su larga scala.

Produzione su larga scala: ottimizzazione dei costi in volume

Per ordini maturi e di grandi volumi, passiamo a dispositivi dedicati, utensili specializzati e flussi di lavoro semplificati. L'implementazione di strategie come il dimensionamento ottimale dei lotti ( 30-100 pezzi ) massimizza l'utilizzo delle attrezzature e riduce al minimo i costi di configurazione. Questo approccio dedicato, supportato dalle nostre analisi di produzione, consente di raggiungere in modo affidabile l'obiettivo di riduzione dei costi del 25-35% rispetto a una scalabilità non ottimizzata.

Lavorando sulle priorità di processo in una fase di produzione, come velocità, perfezionamento ed efficienza, siamo in grado di scalare la lavorazione di prototipi in rame fino alla produzione in serie , utilizzando il primo concetto in modo economicamente vantaggioso. Porteremo tempi di sviluppo ridotti, costi prevedibili e un incremento dei volumi senza soluzione di continuità. In questo modo, offriamo al mercato un vantaggio decisivo nel campo della produzione di componenti di precisione in rame, in modo competitivo.

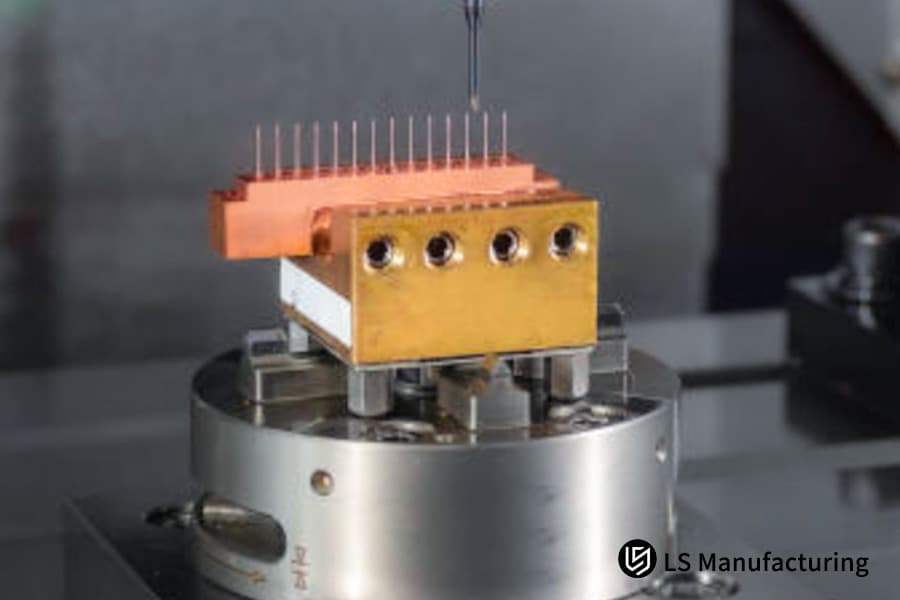

Figura 4: Fresatura CNC di un componente di precisione in rame per la lavorazione di prototipi e la produzione di parti personalizzate.

LS Manufacturing New Energy Vehicle Industry: progetto personalizzato per terminali di avvolgimento in rame del motore

Questo caso di studio su un veicolo a nuova energia descrive in dettaglio una sfida produttiva critica che riguarda la fresatura CNC ad alta precisione di un terminale in rame di un motore. Il cliente aveva difficoltà a gestire tempi e costi di produzione, poiché la distorsione termica, un problema riscontrato dal suo fornitore nella lavorazione dei terminali in rame , ne era la causa principale. La soluzione è stata un piccolo miglioramento della strategia di raffreddamento:

Sfida del cliente

Il cliente, un produttore leader di veicoli elettrici (NEV), desiderava una lavorazione meccanica del terminale in rame del motore con un diametro di 200 mm e una tolleranza di planarità critica di 0,02 mm . Tuttavia, il suo precedente fornitore, a causa della deformazione termica, aveva ridotto la planarità a soli 0,08 mm e aveva un tasso di scarto del 30% . Ciò ha messo a rischio il progetto e i tempi di produzione della linea di assemblaggio del motore a causa dell'inaffidabilità della fornitura dei componenti e dell'aumento dei costi.

Soluzione di produzione LS

Abbiamo introdotto una soluzione di fresatura CNC personalizzata basata principalmente sulla lavorazione criogenica con l'utilizzo di un getto di raffreddamento ad azoto liquido direttamente nel punto di applicazione. Questo innovativo metodo di raffreddamento ha mantenuto il pezzo in lavorazione a una temperatura molto bassa in modo estremamente controllato, rendendo così l'espansione termica trascurabile. Inoltre, abbiamo utilizzato un nuovo dispositivo di posizionamento a 12 punti e modificato i parametri del mandrino per ottenere una fresatura stabile e priva di vibrazioni, che ha rappresentato la soluzione diretta al problema della distorsione.

Risultati e valore

Al termine della giornata, la planarità dei pezzi è stata ripetutamente mantenuta entro 0,015 mm , superando le specifiche. Il tasso di qualificazione dei pezzi è salito al 99,2% , eliminando così ogni spreco. L' affidabilità del processo produttivo ha notevolmente aiutato il cliente a ridurre il ciclo di consegna del 40% e, allo stesso tempo, ha garantito un risparmio sui costi di 1,2 milioni di RMB all'anno, garantendo l'assemblaggio puntuale ed eliminando il costo degli scarti.

Questo progetto illustra perfettamente il nostro approccio nell'affrontare complesse sfide termiche nella fresatura di precisione del rame . Grazie allo sviluppo e all'implementazione mirati di un processo di produzione criogenico, siamo stati in grado di offrire affidabilità misurabile e risparmi sui costi. Ciò riflette anche la nostra competenza tecnica nel soddisfare i requisiti dei componenti mission-critical nel settore altamente competitivo dei veicoli elettrici.

Hai problemi con la distorsione termica nella fresatura del rame che influisce sulla tua resa? Affidati al nostro collaudato processo di lavorazione criogenica per replicare questa precisione per il tuo progetto.

Come valutare le capacità tecniche di un fornitore di componenti in rame?

Assumere un fornitore di lavorazioni CNC del rame per il vostro progetto non significa solo confrontare i preventivi, ma anche effettuare una valutazione tecnica dettagliata e approfondita delle sue capacità di problem-solving. I veri professionisti dimostrano le loro capacità fornendo risultati quantificabili nella risoluzione di problemi complessi, piuttosto che condividere un ampio elenco di attrezzature. Un processo di selezione approfondito del fornitore dovrebbe includere almeno:

Verifica dei processi in loco e audit delle capacità

Ti consigliamo di ispezionare personalmente lo stabilimento del fornitore per le attività di precisione più critiche.

- Dimostrazione dal vivo di lavorazione di pareti sottili: dovresti chiedere loro di lavorare un pezzo di prova in rame con una parete sottile di 0,8 mm per verificare immediatamente le loro capacità di fresatura del rame a bassa distorsione .

- Metriche chiave: la planarità del componente finale deve essere ≤0,025 mm , il che costituirà una misura diretta della loro abilità nel gestire le forze di serraggio, la strategia del percorso utensile e la gestione termica.

Valutazione del database di utensili e materiali specializzati

Un indicatore della profondità tecnica è l'investimento aggiuntivo in risorse specifiche per il processo.

- Libreria di utensili in rame dedicata: verificare se il fornitore dispone di una libreria di utensili in rame ben tenuta, con utensili con geometrie e rivestimenti specificamente ottimizzati per le diverse leghe di rame , un fattore molto importante per ottenere una fresatura del rame di alta qualità e costante.

- Database dei parametri: un fornitore esperto utilizzerà i dati storici di lavorazione per prevedere e ottimizzare con precisione le prestazioni dei nuovi progetti , riducendo così al minimo tentativi ed errori.

Revisione di casi di studio documentati e risoluzione dei problemi

Le performance passate sono la guida migliore. Esaminate la cronologia dei loro progetti attraverso la lente di casi documentati.

- Casi di studio complessi: richiedi resoconti dettagliati di progetti precedenti in cui erano richiesti controllo della distorsione termica, fresatura di cavità profonde o finitura superficiale ultra.

- Analisi della soluzione: comprendere come hanno identificato la situazione, lavorato sulla soluzione e ottenuto miglioramenti misurabili in termini di rendimento, precisione o costi.

Stiamo affrontando la questione principale della selezione dei fornitori pubblicando qui un quadro di riferimento basato su prove di audit. Non solo distingue la capacità del fornitore di lavorazione del rame di controllare la distorsione, la gestione di utensili speciali e fresatura di precisione complessa del rame , ma conferma anche la competenza tecnica del produttore nella produzione di componenti di alto valore.

In che modo il sistema di quotazione online calcola con precisione il costo della lavorazione di componenti in rame?

La stima convenzionale dei costi per componenti in rame personalizzati tende generalmente a essere lenta e imprecisa, poiché si basa in larga misura su calcoli manuali che spesso trascurano fattori essenziali. Forniamo un motore di quotazione online basato su dati che interpreta specifiche tecniche complesse in un preventivo accurato e aggiornato. Il valore fondamentale del sistema risiede nella sua capacità di simulare i costi di produzione effettivi con una precisione superiore al 96% , rivoluzionando così i processi di RFQ (Richiesta di Quotazione):

Algoritmo di costo multivariabile basato sui dati

Il sistema non si limita a semplici calcoli di volume, ma applica coefficienti dinamici ai principali fattori di costo. Ad esempio, assegna automaticamente fattori specifici per il materiale ( ad esempio, 2,2x per il rame-berillio, 1,5x per il C110 puro ) e fattori di precisione ( ad esempio, 1,8x per le caratteristiche di grado IT6 ). Esegue inoltre un'analisi di un modello 3D per assegnare un fattore di complessità alle caratteristiche che richiedono strategie di fresatura CNC specializzate ad alta precisione , in modo che la proposta rifletta fedelmente lo sforzo di lavorazione.

Integrazione in tempo reale dei parametri di processo

Dopo aver ricevuto un file di componente e una serie di requisiti da un utente, il sistema esegue innanzitutto un'analisi di producibilità. Consulta un database memorizzato di parametri di processo molto rigorosi, comprovati per diverse leghe di rame, per eseguire una simulazione del tempo di ciclo. Questo metodo approfondito di stima dei costi di lavorazione CNC prende in considerazione aspetti quali i tassi di usura degli utensili, le caratteristiche necessarie della macchina e le operazioni di finitura, fornendo così una ripartizione dettagliata dei costi in tre minuti.

Validazione e miglioramento continuo della precisione

I dati di ogni progetto di produzione completato vengono inviati all'algoritmo di preventivazione. Questo sistema a ciclo chiuso confronta costantemente la previsione iniziale del preventivo per i componenti in rame con i costi e i tempi di produzione reali. Questo meccanismo di apprendimento automatico adatta i coefficienti di costo e la logica, preservando così il livello di accuratezza della piattaforma pari a ≥96% e garantendo che i preventivi siano competitivi e affidabili ai fini della pianificazione.

Affrontiamo il problema dell'imprevedibilità del budget fornendo stime dei costi immediate e trasparenti, basate su dati di produzione reali. Il nostro sistema fornisce preventivi online accurati per componenti in rame personalizzati , consentendo ai clienti di prendere decisioni di approvvigionamento rapide e certe, prevenire sforamenti di budget e ottimizzare il processo di approvvigionamento per componenti complessi.

Perché scegliere LS Manufacturing come partner per la lavorazione dei componenti in rame?

Scegliere un produttore di fresatura del rame richiede un partner in grado di trasformare le sfide legate ai materiali in risultati affidabili. Il valore della nostra partnership si basa su un'esecuzione comprovata, risorse specializzate e un'ottimizzazione basata sui dati che raggiunge costantemente i parametri critici. I principali fattori di differenziazione sono:

Competenza approfondita sui materiali e stabilità del processo

- Esperienza comprovata: 12 anni e 183 progetti dedicati al rame ci hanno permesso di comprendere a fondo l'adesione, la gestione termica e la fresatura CNC di precisione per le esigenze di fresatura CNC di grandi volumi .

- Risultato quantificabile: la conoscenza accumulata nel tempo è un fattore diretto nel garantire un tasso di qualificazione al primo passaggio del 98,8% , che è in linea con le tempistiche dei progetti dei partner e si traduce in un minor numero di cicli di convalida .

Arsenale tecnico specializzato per la precisione

- Libreria di utensili dedicata: una raccolta proprietaria di 56 geometrie e rivestimenti di utensili specializzati è una delle risorse che abbiamo sviluppato appositamente per le caratteristiche di lavorazione uniche di varie leghe di rame .

- Applicazione mirata: questo ci consente di selezionare immediatamente e in modo ottimale gli utensili per ogni caratteristica, sia per i dettagli minuti nella fresatura di componenti elettrici che per la sgrossatura pesante, preservando così l'efficienza e la qualità della superficie .

Ottimizzazione sistematica dei costi e fornitura di valore

- Affinamento dei processi basato sui dati: il nostro enorme database di progetti storici viene esaminato regolarmente per individuare i modi migliori per migliorare i parametri, la durata degli utensili e l'efficienza del flusso di lavoro .

- Vantaggio diretto per il cliente: l'approccio metodico all'analisi dei costi di produzione consente al team di ottenere costantemente risparmi sui costi superiori al 30% rispetto alle pratiche standard del settore, il che si traduce di per sé in un valore finanziario reale per 86 clienti serviti.

Affrontiamo la sfida fondamentale della partnership offrendo una produzione ad alto rendimento e una riduzione sistematica dei costi, prevedibile. Con il nostro metodo, supportato da utensili specializzati e dati di processo empirici, creiamo una base indiscutibilmente affidabile per l'approvvigionamento di componenti complessi in rame . Questo livello di eccellenza tecnica ci rende un produttore strategico di fresatura del rame per applicazioni mission-critical, sensibili ai costi e alla sostenibilità.

Domande frequenti

1. Qual è lo spessore minimo della parete per la lavorazione di parti in rame?

Lo spessore minimo di una parete per lavorazioni meccaniche normali è di 0,3 mm , mentre con trattamenti speciali può essere di 0,2 mm . LS Manufacturing offre uno studio di fattibilità per la lavorazione.

2. Quanto è difficile lavorare il rame di vari materiali?

Rame puro > Rame al berillio > Ottone. LS Manufacturing fornisce soluzioni personalizzate per la lavorazione in base alle caratteristiche del materiale.

3. Qual è la rugosità superficiale minima delle parti in rame?

Con la fresatura CNC di precisione è possibile ottenere Ra0,4μm e, dopo la lucidatura, Ra0,1μm .

4. Come viene garantita la stabilità dimensionale durante la lavorazione dei componenti in rame?

Abbiamo sviluppato diversi metodi per la produzione in serie in cui la variazione dimensionale è ≤0,015 mm . Tra questi, il rilascio delle tensioni interne, il mantenimento della temperatura costante durante la lavorazione e l'utilizzo di soluzioni di serraggio speciali.

5. Fornite servizi di post-lavorazione per parti in rame?

Offriamo un'ampia gamma di servizi di post-lavorazione, come galvanica, passivazione e lucidatura, per soddisfare le diverse esigenze applicative dei nostri clienti.

6. Qual è il tempo di consegna tipico per la lavorazione di piccoli lotti di componenti in rame?

Un lotto iniziale di campioni richiede dai 5 ai 7 giorni, mentre un piccolo lotto richiede dai 10 ai 15 giorni . Inoltre, il nostro servizio rapido è sempre a vostra disposizione per gli ordini urgenti.

7. Come si possono ridurre i costi di lavorazione dei componenti in rame?

Ciò può essere fatto attraverso una combinazione di approcci multidimensionali, come la selezione dei materiali, le modifiche dei processi e l'ottimizzazione delle dimensioni dei lotti, che possono portare a risparmi sui costi del 30-45% .

8. Quali sono gli standard di controllo qualità per la lavorazione dei componenti in rame?

Si tratta dell'insieme completo di test per la precisione dimensionale, le tolleranze geometriche, la rugosità superficiale e la conduttività.

Riepilogo

La fresatura CNC di materiali in rame richiede un sistema di processo professionale completo e metodi scientifici di controllo dei costi. Conoscendo approfonditamente le proprietà dei materiali, perfezionando e ottimizzando i parametri di lavorazione e gestendo accuratamente i costi, è possibile ottenere la combinazione perfetta tra qualità e costi. Le soluzioni professionali di LS Manufacturing per la lavorazione di componenti in rame sono quindi in grado di offrire ai clienti una gamma completa di servizi, dalla consulenza tecnica alla produzione in serie.

Inviaci subito i disegni dei tuoi componenti in rame e ricevi il nostro esclusivo "Rapporto di ottimizzazione del processo di lavorazione del rame e analisi dei costi" ! Gli specialisti di LS Manufacturing nella lavorazione dei componenti in rame analizzeranno le problematiche di lavorazione, forniranno suggerimenti per l'ottimizzazione dei parametri e forniranno soluzioni in termini di costi e risparmio. Contattaci per ottenere un'analisi DFM gratuita dei componenti in rame che ti aiuterà a ottimizzare il tuo progetto!

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti. Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete LS Manufacturing. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .