Os serviços de fresagem CNC de cobre frequentemente enfrentam grandes dificuldades, como a adesão da ferramenta ao cobre puro, causando uma redução de 60% na vida útil da ferramenta, a rugosidade superficial do latão caindo para Ra3,2 e o cobre-berílio sofrendo deformações superiores a 0,1 mm após o tratamento térmico. Tais impedimentos resultam em taxas de refugo superiores a 12% e custos 40% maiores do que a usinagem de aço. A principal razão é a utilização de parâmetros baseados em aço em materiais de cobre.

Diferentes estratégias podem transformar completamente o cenário dos serviços de fresagem CNC de cobre . Com 12 anos de experiência e um histórico de 183 projetos , oferecemos ferramentas específicas para cada material, otimização de parâmetros e controle de custos. Essa metodologia abrangente não só aumenta a eficiência em 50% , como também reduz os custos em 30 a 45% , sendo, portanto, uma solução direta para os problemas associados à usinagem de cobre.

Tabela de referência rápida para serviços de fresagem CNC em cobre

| Seção | Ponto-chave em resumo |

| Propriedades do material | Ligas de cobre ( por exemplo, C11000, C10100 ) e cobre puro são escolhidos por sua condutividade elétrica/térmica superior. |

| Capacidade de usinagem | A gama de serviços abrange desde a prototipagem até a produção em massa de peças complexas com geometrias de alta precisão. |

| Precisão e Tolerância | As capacidades de fresagem de alta precisão permitem alcançar tolerâncias extremamente restritas, normalmente de ±0,01 mm a ±0,05 mm . |

| Acabamento de Superfície | São oferecidas diferentes técnicas de pós-processamento para melhoria da superfície (por exemplo, polimento, galvanização, revestimento). |

| Garantia de Qualidade | Uma verificação completa utilizando unidades de medição de alta tecnologia ( CMMs, comparadores ópticos ) garante que o produto atenda aos requisitos. |

| Suporte de design | Realização de estudos de engenharia e DFM (Design for Manufacturing - Projeto para Manufatura) para facilitar o projeto de peças para usinagem. |

| Aplicações comuns | Amplamente utilizado na fabricação de componentes elétricos, dissipadores de calor, eletrodos de eletroerosão e peças de blindagem contra interferência eletromagnética (RFI/EMI). |

Nosso foco é a produção de peças de cobre de alta precisão com geometrias complexas, que desempenham um papel vital no gerenciamento elétrico e térmico. A gama de nossos produtos agiliza todo o processo de desenvolvimento, do protótipo à produção, garantindo, ao mesmo tempo, a mais alta qualidade e confiabilidade. Oferecemos uma solução completa que reduz a complexidade da sua cadeia de suprimentos e fornece peças que atendem aos mais rigorosos critérios de desempenho.

Por que confiar neste guia? Experiência prática de especialistas da LS Manufacturing.

Existem tantos artigos sobre usinagem de cobre, então por que se dar ao trabalho de ler este? Não somos teóricos, mas sim profissionais da área. Cada conselho aqui apresentado não se baseia em experimentos de laboratório, mas sim na nossa experiência prática com ligas duras, prazos apertados e projetos complexos. Nosso guia foi testado e comprovado pela experiência, estando, portanto, em conformidade com os altos padrões de organizações como a ASTM International e o Instituto Nacional de Padrões e Tecnologia (NIST) .

Usinamos peças onde uma falha no gerenciamento térmico poderia derrubar todo um parque de servidores, e onde um erro de contato elétrico poderia paralisar uma linha de montagem crucial. A cada etapa, da prototipagem à produção em larga escala, aprendemos muito: como obter os melhores percursos de ferramenta para cobre puro e viscoso, como lidar com o calor para que as propriedades do material não sejam comprometidas e como realizar verificações de qualidade que sejam, no mínimo, equivalentes às reconhecidas pelo NIST.

Este manual resume o conhecimento acumulado ao longo desses anos. Fornecemos descrições detalhadas das técnicas práticas que permitem combinar medidas de redução de custos com a precisão extremamente exigente necessária para guias de onda de radiofrequência ou conectores aeroespaciais, com base nas especificações de materiais certificadas pela ASTM International . Descobrimos isso na prática e nossas dicas estão aqui para ajudá-lo a concluir seu próximo projeto sem preocupações ou dúvidas.

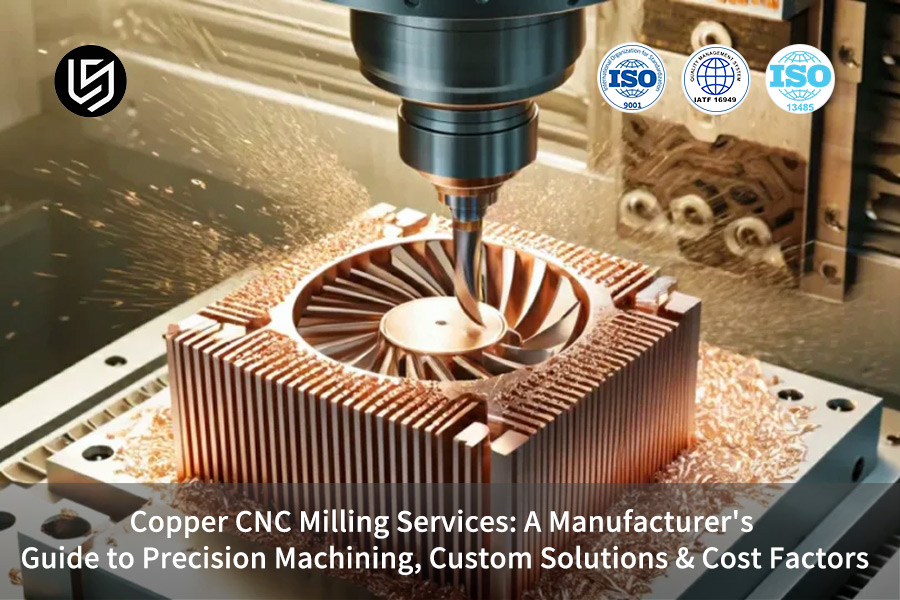

Figura 1: Aplicações de fabricação de peças de cobre personalizadas e desenvolvimento de protótipos.

Quais são as diferenças fundamentais nas características de usinagem de diferentes materiais de liga de cobre?

Os serviços de fresagem CNC de cobre que entregam resultados satisfatórios, especialmente em pequena escala, devem ser cuidadosamente planejados, pois uma abordagem inadequada resultará em desgaste da ferramenta, acabamento superficial ruim e rejeição da peça. Esta discussão destaca as diferenças no comportamento de duas ligas de cobre durante o processo de usinagem: Cobre Puro (C110) e Cobre Berílio (C172) . O principal objetivo é fornecer aos engenheiros e gerentes de compras recomendações práticas e baseadas em dados para otimização de processos, redução de custos e garantia da qualidade das peças em aplicações de fresagem CNC .

| Aspecto | Cobre puro (C110) | Cobre-berílio (C172) |

| Desafio principal | Material muito dúctil e termicamente condutor ( ~400 W/(m·K) ), causando adesão de materiais e desgaste das arestas de corte. | A dureza extrema (HRC 38-42) e a abrasividade resultam em desgaste rápido da face de corte, e as forças de corte são muito elevadas. |

| Geometria ideal da ferramenta | As ferramentas devem ser projetadas com um ângulo de ataque positivo elevado ( 20-25° ) e os canais de latão devem ser polidos para uma evacuação eficiente dos cavacos. | As arestas das ferramentas devem ser resistentes, bem afiadas e equipadas com revestimentos especiais ( como AlTiN ) para suportar a abrasão e manter o fio de corte. |

| Parâmetros de corte de chave | Altas velocidades de rotação devem ser combinadas com taxas de avanço moderadas sob Lubrificação de Quantidade Mínima (MQL) para controlar o calor e a adesão. | Ciclos de baixa, média e alta velocidade ( 80-120 m/min ), com taxas de avanço contínuas e bem controladas, podem ser usados para o gerenciamento das forças de corte e da geração de calor. |

| Otimização comprovada | A análise do banco de dados de materiais da LS Manufacturing mostra que a geometria correta do quebra-cavacos pode melhorar a produtividade da usinagem de cobre puro em mais de 60% . | A utilização da estratégia de corte segmentado para cobre-berílio aumentou a vida útil média da ferramenta de 15 para 45 peças em nossas operações de fresagem CNC de alto volume . |

Neste relatório, apresentamos uma estrutura de seleção de estratégias que aproveita as propriedades intrínsecas do material para orientar a escolha da estratégia: para cobre puro, combater a adesão; para cobre-berílio, resistir ao desgaste durante a usinagem. Apresentamos aqui soluções para usinagem de componentes de precisão em cobre que, além de utilizarem as ferramentas e os parâmetros exatos, geram economia direta de custos e melhoria na confiabilidade das peças em cenários de fresamento CNC de alta precisão e alto valor agregado.

Como solucionar os problemas de aderência da ferramenta e formação de aresta postiça durante a usinagem de cobre?

A usinagem de cobre de precisão , eficiente e eficaz, exige a resolução adequada dos problemas persistentes de adesão do material e da formação de aresta postiça (BUE). Quando esses problemas ocorrem, a qualidade da superfície fica comprometida, as ferramentas se desgastam mais rapidamente e há erros nas medições dimensionais. Nossa metodologia emprega uma abordagem integrada que combina soluções avançadas de ferramentas , gerenciamento térmico preciso e otimização de parâmetros para fornecer resultados confiáveis e de alta qualidade. Este documento detalha as contramedidas técnicas:

Seleção avançada de ferramentas e tecnologia de revestimento

A medida de proteção mais importante é a utilização de ferramentas com revestimentos nanocompósitos ultralisos e de baixíssimo atrito ( coeficiente de atrito ≤ 0,3 ). Esses revestimentos, juntamente com faces de corte polidas, reduzem significativamente a tendência de aderência dos cavacos de cobre à aresta de corte. Essa abordagem de fresamento CNC focada elimina a primeira adesão que resulta na formação de rebarbas , garantindo assim um fluxo contínuo de cavacos e protegendo a forma da ferramenta.

Resfriamento estratégico e controle preciso de temperatura

Utilizamos sistemas de refrigeração de alta pressão (≥7 MPa) focados diretamente na interface cavaco-ferramenta. Este jato potente remove eficazmente os cavacos, interrompe o efeito de soldagem e, crucialmente, mantém a temperatura da zona de corte abaixo de 150 °C . Esta regulação térmica precisa é fundamental para a usinagem de peças de cobre de alta precisão , pois impede que o material se torne dúctil, principal causa de adesão, garantindo assim a estabilidade do processo de usinagem.

Geometria da ferramenta e parâmetros de usinagem otimizados

Além dos revestimentos, a geometria da ferramenta é modificada com precisão. A introdução de ferramentas com ângulos de ataque negativos controlados ( de -5° a -8° ) aumenta a resistência da aresta de corte. Isso, juntamente com as velocidades e avanços otimizados em fresadoras CNC complexas para operações delicadas, reduz as forças de corte e a tensão de contato. Nossa pesquisa revela que essa combinação pode diminuir a ocorrência de desgaste irregular da aresta de corte em 80% , o que significa processos mais estáveis e peças com melhor acabamento.

Esta abordagem integrada de três elementos — ferramentas revestidas, refrigeração potente e alteração de parâmetros — visa as causas fundamentais da adesão e da erosão superficial. Produzimos fresamento de cobre de precisão consistente, com vida útil da ferramenta previsível e excelente qualidade de superfície ( Ra < 0,8 μm é consistentemente alcançado ), proporcionando assim uma vantagem técnica confiável para aplicações de missão crítica onde a confiabilidade é o valor essencial.

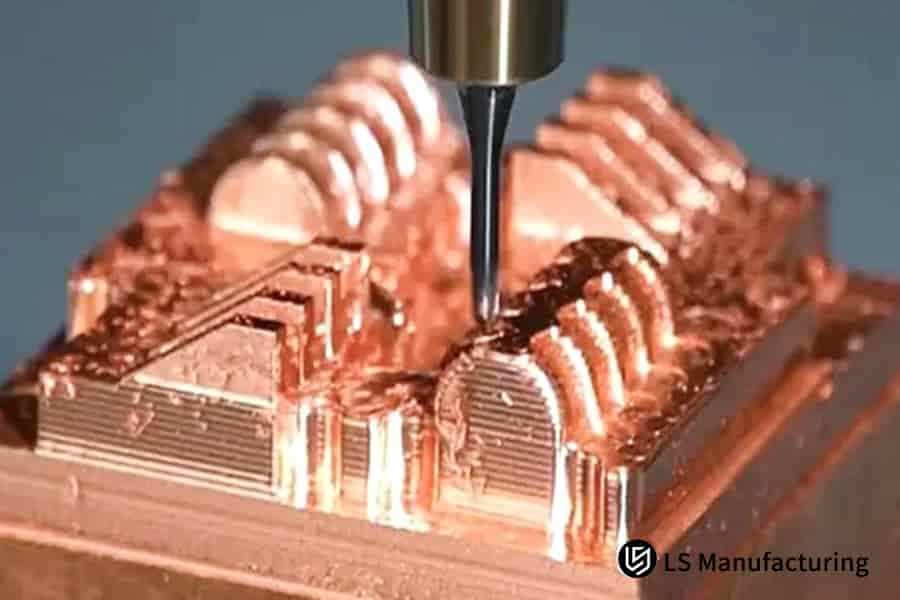

Figura 2: Fresagem de um componente de cobre de alta precisão para usinagem de protótipos e demonstração da capacidade do fornecedor.

Como controlar a deformação em até 0,02 mm durante a usinagem de peças de cobre de paredes finas?

A usinagem de peças de cobre de paredes finas sem distorção devido às forças de corte e tensões térmicas é uma questão crucial quando se busca obter tolerâncias inferiores a 0,02 mm . Desenvolvemos um protocolo abrangente de usinagem de precisão que combina inovação de processos, simulação analítica e ambientes controlados, sendo essa a nossa solução para esse problema. Abaixo, apresentamos uma breve descrição dos principais pontos técnicos da nossa estratégia:

Estratégia e Sequência de Processos Inovadores

Nossa abordagem se baseia em quebrar os padrões internos de gerenciamento do estresse por meio de uma estratégia de várias etapas .

- Usinagem simétrica: Para remover o material, programamos a ferramenta para trabalhar simultaneamente em ambos os lados da peça, de forma que as tensões residuais sejam equilibradas durante a fresagem CNC de alta velocidade .

- Etapas intermediárias para alívio de tensões: Incorporamos intervalos para alívio de tensões no meio do processo de forma estratégica, evitando assim que as etapas finais de usinagem de precisão do cobre sejam distorcidas devido ao acúmulo de tensões.

Projeto Avançado de Fixação e Fixação Analítica

O projeto do dispositivo de fixação deve ser a principal prioridade para o controle da deformação .

- Suporte flexível multiponto: Implementamos dispositivos de fixação personalizados equipados com um suporte ajustável e adaptável que ajuda a distribuir a pressão de fixação uniformemente, eliminando assim o risco de distorção localizada.

- Soluções otimizadas por FEA: A Análise de Elementos Finitos é utilizada para simular as forças de fixação e corte antes da produção, permitindo-nos aperfeiçoar a localização e a pressão do suporte, garantindo assim a estabilidade até mesmo dos componentes de paredes ultrafinas .

Gestão térmica e refrigeração proativas

O controle da temperatura é um pré-requisito para a prevenção da expansão térmica.

- Resfriamento em baixa temperatura: Utilizamos temperatura controlada do fluido refrigerante e fluxo direcionado para manter um estado térmico baixo e estável na peça durante a usinagem complexa de cobre .

- Usinagem isotérmica: Esta técnica reduz os gradientes térmicos a quase zero. Como resultado, o material se comporta de forma previsível e as dimensões das peças fabricadas em um lote permanecem consistentes .

Combinando tensão, trajetórias de ferramentas balanceadas, fixação verificada por FEA e controle de processo isotérmico, conseguimos produzir peças de cobre de paredes finas com deformações inferiores a 0,015 mm e rendimentos de lote superiores a 98% . Esse alto nível de sofisticação técnica proporciona uma vantagem competitiva incontestável para aplicações que exigem estabilidade geométrica extrema.

Quais são os principais fatores que afetam o custo da fresagem CNC de peças de cobre?

A previsão precisa dos custos de usinagem CNC é crucial para o orçamento de projetos e para o fornecimento estratégico. Esta análise identifica e mensura os três principais fatores de custo na usinagem de cobre: material, ferramentas e mão de obra. Compreender a importância de cada um permite a otimização de custos direcionada e possibilita a tomada de decisões de engenharia de valor para alcançar a máxima eficiência financeira sem comprometer a qualidade.

| Categoria de custo | Foco em impacto quantitativo e otimização |

| Custos de materiais | É comum que os custos com materiais representem de 45% a 60% do custo total; em projetos de fresagem CNC de alto volume, o foco principal da otimização está no dimensionamento estratégico do blank e na eficiência de nesting para reduzir o desperdício. |

| Ferramentas e consumíveis | Esses itens representam de 15 a 25% do custo; o principal objetivo é aumentar drasticamente a vida útil da ferramenta usando geometrias/revestimentos especialmente projetados e otimização do processo, reduzindo assim diretamente o custo por peça. |

| Tempo de usinagem (mão de obra/custos indiretos) | Essa parte representa de 20 a 30% do custo; o principal motivo para alcançar a eficiência é reduzir o tempo de ciclo utilizando parâmetros otimizados e técnicas avançadas de fresagem CNC de alta velocidade. |

| Impacto da Otimização Integrada | A simulação da LS Manufacturing revela que, ao combinar os efeitos da extensão da vida útil da ferramenta (em 50-80% ) e da otimização dos parâmetros de usinagem , o custo total do projeto pode ser reduzido em 30-45% . |

Este artigo analisa os fatores determinantes de custos com dados quantificáveis, apresentando assim um roteiro para a otimização de custos em usinagem CNC . Abordamos as necessidades dos clientes por meio de uma abordagem de engenharia de valor precisa, que inclui a otimização do uso de materiais, a extensão da vida útil da ferramenta e a redução do tempo de usinagem para diminuir de forma eficiente o custo total de propriedade de componentes de cobre de precisão . A utilização de uma abordagem baseada em dados como essa é essencial para a obtenção de preços competitivos em projetos altamente técnicos e com restrições orçamentárias.

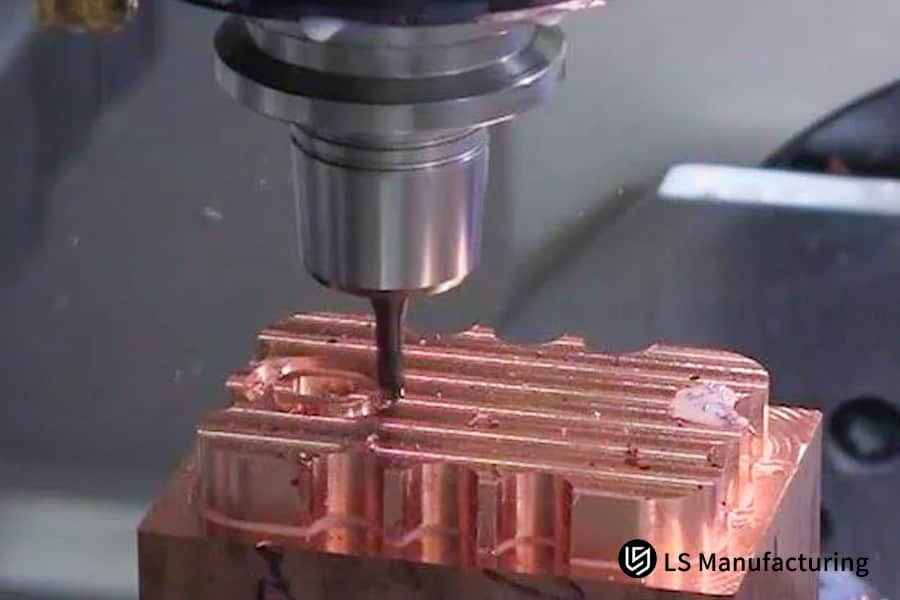

Figura 3: Fresagem CNC de uma peça de cobre de alta precisão para desenvolvimento de protótipo e análise de custos de fabricação.

Como otimizar a estratégia de produção de componentes de cobre, desde a prototipagem até a produção em massa?

Na hora de transformar a usinagem de protótipos de cobre em produção em série eficiente, ou seja, alcançar o equilíbrio ideal entre velocidade, custo e qualidade, o diabo mora nos detalhes. Uma estratégia de produção mal otimizada resulta em ciclos de desenvolvimento mais longos e custos unitários mais elevados. Por meio de um processo passo a passo, combinamos diferentes aspectos do processo, maximizando o valor e possibilitando uma ampliação de escala tranquila. A abordagem subjacente é dividida em três fases progressivas:

Prototipagem rápida: alcançando a validação funcional

Em primeiro lugar, esta etapa é configurada para ser o mais rápida possível, a fim de permitir iterações de projeto ágeis. Utilizamos ferramentas genéricas e parâmetros relativamente agressivos, porém estáveis, para fresagem CNC de alta velocidade . O objetivo é produzir peças funcionais em 3 a 5 dias para a verificação física de forma, encaixe e função. Detalhes sobre os tempos de ciclo e o desempenho da ferramenta são registrados para a próxima fase da estratégia de produção, com base nos dados obtidos.

Lote piloto: Refinamento do processo e comparação de custos

A validação do projeto está concluída; portanto, o foco do processo passa a ser a otimização por meio da produção em pequenos volumes. Com base nos dados do protótipo, retrabalhamos os parâmetros de corte, selecionamos as melhores ferramentas e estabelecemos a primeira linha de base para o controle de qualidade. O complexo processo de fresagem de cobre é estabilizado nesta etapa, os gargalos são identificados e o custo por peça, que pode ser utilizado para a projeção da produção em larga escala, é estabelecido.

Produção em escala real: Otimização de custos em grande volume

Para encomendas consolidadas e de alto volume, passamos a utilizar dispositivos dedicados, ferramentas especializadas e fluxos de trabalho otimizados. A implementação de estratégias como o dimensionamento ideal de lotes ( 30 a 100 peças ) maximiza a utilização dos equipamentos e minimiza os custos de preparação. Esta abordagem dedicada, apoiada pela nossa análise de produção, atinge de forma consistente a meta de redução de custos de 25 a 35% em comparação com a escalabilidade não otimizada.

Ao trabalharmos com as prioridades do processo nas fases de produção, como velocidade, refinamento e eficiência, conseguimos escalar a usinagem de protótipos de cobre para a produção em lote , utilizando o primeiro conceito de forma econômica. Vamos proporcionar prazos de desenvolvimento mais curtos, custos previsíveis e um aumento de volume contínuo. Dessa forma, oferecemos uma vantagem decisiva e competitiva no mercado de fabricação de componentes de cobre de precisão .

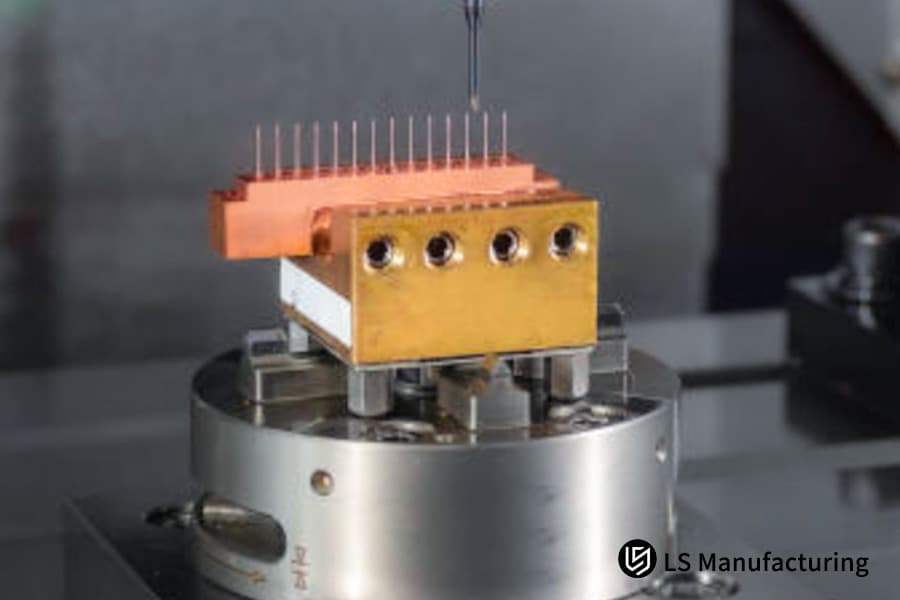

Figura 4: Fresagem CNC de um componente de cobre de precisão para usinagem de protótipos e fabricação de peças personalizadas.

LS Manufacturing, Indústria de Veículos de Nova Energia: Projeto Personalizado para Tampas de Terminação de Enrolamento de Cobre de Motores

Este novo estudo de caso sobre veículos de energia detalha um desafio crítico de fabricação envolvendo a fresagem CNC de alta precisão de uma tampa de cobre para a extremidade de um motor. O cliente enfrentava problemas com o prazo de produção e os custos, sendo a distorção térmica, um problema que seu fornecedor já havia relatado na usinagem da tampa de cobre , a principal causa. A solução foi uma pequena melhoria na estratégia de resfriamento:

Desafio do Cliente

O cliente, um fabricante líder de veículos elétricos, precisava de uma tampa de cobre usinada para a extremidade do motor com 200 mm de diâmetro e uma tolerância crítica de planicidade de 0,02 mm . No entanto, o fornecedor anterior, ao usinar a peça, causava deformação térmica, resultando em uma planicidade de apenas 0,08 mm e uma taxa de rebarba de 30% . Isso comprometeu diretamente o cronograma do projeto e da linha de montagem do motor devido ao fornecimento irregular de peças e ao aumento dos custos.

Solução de fabricação LS

Apresentamos uma solução personalizada de fresagem CNC baseada principalmente em usinagem criogênica com o uso de um jato de nitrogênio líquido para resfriamento no ponto de aplicação. Esse método inovador de resfriamento manteve a peça de trabalho a uma temperatura muito baixa e controlada, tornando a expansão térmica insignificante. Além disso, utilizamos um novo dispositivo de fixação com 12 pontos de referência e ajustamos os parâmetros do fuso para obter uma fresagem estável e livre de vibrações, o que resolveu diretamente o problema de distorção.

Resultados e Valor

Ao final do processo, a planicidade das peças foi mantida repetidamente dentro de 0,015 mm , valor que excedia a especificação. A taxa de qualificação das peças subiu para 99,2% , resultando em zero desperdício. O processo de produção confiável ajudou significativamente o cliente a reduzir seu ciclo de entrega em 40% e, ao mesmo tempo, garantiu uma economia de 1,2 milhão de RMB anualmente, assegurando a montagem dentro do prazo e eliminando o custo de sucata.

Este projeto ilustra perfeitamente como operamos diante de desafios térmicos complexos na usinagem de precisão de cobre . Através do desenvolvimento e implementação direcionados de um processo de produção criogênico, conseguimos oferecer confiabilidade mensurável e redução de custos. Ele também reflete nossa competência técnica em atender aos requisitos de componentes de missão crítica na altamente competitiva indústria de veículos elétricos.

Está com dificuldades para obter rendimento com a distorção térmica na usinagem de cobre? Deixe que nosso comprovado processo de usinagem criogênica replique essa precisão para o seu projeto.

Como avaliar as capacidades técnicas de um fornecedor de componentes de cobre?

Contratar um fornecedor de usinagem CNC de cobre para o seu projeto não se resume apenas a comparar orçamentos, mas também a uma avaliação técnica detalhada e minuciosa da capacidade da empresa em solucionar problemas. Os verdadeiros profissionais demonstram suas habilidades entregando resultados mensuráveis na resolução de problemas complexos, em vez de simplesmente apresentar uma ampla lista de equipamentos. Um processo completo de seleção de fornecedores deve incluir, no mínimo:

Verificação de Processos e Auditoria de Capacidades no Local

Sugerimos que você inspecione pessoalmente a fábrica do fornecedor para essas tarefas críticas de precisão.

- Demonstração ao vivo de usinagem de paredes finas: Você deve pedir que eles usinem uma peça de teste de cobre com uma parede fina de 0,8 mm para verificar imediatamente suas habilidades de fresagem de cobre com baixa distorção .

- Métrica chave: A planicidade do componente final deve ser ≤0,025 mm , o que será uma medida direta da habilidade da equipe no controle das forças de fixação, na estratégia de trajetória da ferramenta e no gerenciamento térmico.

Avaliação de ferramentas especializadas e banco de dados de materiais

Um indicador de profundidade técnica é o investimento adicional em recursos específicos para cada processo.

- Biblioteca de ferramentas dedicadas para cobre: Verifique se o fornecedor possui uma biblioteca de ferramentas para cobre bem mantida, com ferramentas que tenham geometrias e revestimentos especificamente otimizados para as diferentes ligas de cobre , um fator muito importante para obter uma usinagem de cobre consistente e de alta qualidade .

- Banco de dados de parâmetros: Um fornecedor experiente utilizará dados históricos de usinagem para prever e otimizar com precisão o desempenho de novos projetos , minimizando assim as tentativas e erros.

Revisão de estudos de caso documentados e resolução de problemas

O desempenho passado é o melhor guia. Analise o histórico de projetos da empresa através da análise de casos documentados.

- Estudos de Caso Complexos: Solicite relatórios detalhados de projetos anteriores que envolveram controle de distorção térmica, fresagem de cavidades profundas ou acabamento superficial de alta precisão.

- Análise da solução: Compreenda como eles identificaram a situação, trabalharam na solução e obtiveram melhorias mensuráveis em termos de rendimento, precisão ou custo.

Estamos abordando a questão crucial da seleção de fornecedores ao publicar aqui uma estrutura de auditoria baseada em evidências. Ela não apenas distingue a capacidade do fornecedor de usinagem de cobre no controle de distorção e no manuseio de ferramentas especiais, mas também... A usinagem de cobre de precisão complexa não só confirma a competência técnica do fabricante na produção de componentes de alto valor agregado, como também demonstra essa competência.

Como o sistema de orçamentos online calcula com precisão o custo da usinagem de peças de cobre?

A estimativa de custos convencional para peças de cobre personalizadas geralmente tende a ser lenta e imprecisa, pois depende muito de cálculos manuais que frequentemente negligenciam fatores essenciais. Oferecemos um mecanismo de cotação online baseado em dados que interpreta uma especificação técnica complexa em um preço preciso e atualizado. O valor fundamental do sistema reside em sua capacidade de simular custos reais de produção com mais de 96% de precisão, revolucionando assim os processos de solicitação de cotação (RFQ).

Algoritmo de custo multivariável baseado em dados

O sistema não se limita a cálculos de volume simples, mas aplica coeficientes dinâmicos aos principais fatores de custo. Por exemplo, atribui automaticamente fatores de material específicos ( por exemplo, 2,2x para cobre-berílio, 1,5x para C110 puro ) e fatores de precisão ( por exemplo, 1,8x para IT6, características de grau ). Também realiza uma análise de um modelo 3D para atribuir um fator de complexidade a características que exigem estratégias especializadas de fresagem CNC de alta precisão , de modo que a proposta reflita verdadeiramente o esforço de usinagem.

Integração em tempo real dos parâmetros do processo

Ao receber um arquivo de peça e um conjunto de requisitos do usuário, o sistema realiza inicialmente uma análise de fabricabilidade. Ele consulta um banco de dados com parâmetros de processo bastante precisos, comprovados para diversas ligas de cobre, para realizar uma simulação do tempo de ciclo. Esse método detalhado de estimativa de custos de usinagem CNC leva em consideração aspectos como taxas de desgaste da ferramenta, características necessárias da máquina, bem como operações de acabamento, fornecendo, assim, uma análise de custos detalhada em até três minutos.

Validação e melhoria contínua da precisão

Os dados de cada projeto de produção concluído são enviados de volta ao algoritmo de cotação. Este sistema de circuito fechado compara constantemente a previsão inicial da cotação das peças de cobre com os custos e o tempo reais de produção. Este mecanismo de aprendizado de máquina ajusta os coeficientes e a lógica de custo, preservando assim o nível de precisão da plataforma em ≥96% e garantindo que as cotações sejam competitivas e confiáveis para fins de planejamento.

Resolvemos o problema do orçamento imprevisível fornecendo estimativas de custos imediatas e transparentes, baseadas em dados reais de produção. Nosso sistema oferece orçamentos online precisos para peças de cobre personalizadas , permitindo que os clientes tomem decisões rápidas de fornecimento com segurança, evitem estouros de orçamento e otimizem seu processo de aquisição de componentes complexos.

Por que escolher a LS Manufacturing como sua parceira no processamento de componentes de cobre?

Escolher um fabricante de usinagem de cobre exige um parceiro capaz de transformar desafios materiais em resultados confiáveis. O valor da nossa parceria reside na execução comprovada, em recursos especializados e na otimização orientada por dados, que atinge continuamente as métricas críticas. Os principais diferenciais são:

Profundo conhecimento de materiais e estabilidade de processo

- Experiência comprovada: 12 anos e 183 projetos dedicados ao cobre nos permitiram compreender profundamente a adesão, o gerenciamento térmico e a fresagem CNC de precisão para atender às demandas de fresagem CNC de alto volume .

- Resultado quantificável: O conhecimento acumulado ao longo do tempo é um fator direto para garantir uma taxa de aprovação na primeira tentativa de 98,8% , o que está alinhado com os cronogramas dos projetos dos parceiros e resulta em menos ciclos de validação .

Arsenal técnico especializado para precisão

- Biblioteca de Ferramentas Dedicadas: Uma coleção exclusiva de 56 geometrias de ferramentas e revestimentos especializados é um dos recursos que desenvolvemos especialmente para as características únicas de usinagem de diversas ligas de cobre .

- Aplicação direcionada: Isso nos permite selecionar de forma imediata e otimizada as ferramentas para cada característica, seja para detalhes minuciosos na fresagem de componentes elétricos ou para desbaste pesado, preservando assim a eficiência e a qualidade da superfície .

Otimização sistemática de custos e entrega de valor

- Aprimoramento de processos orientado por dados: Nosso extenso banco de dados histórico de projetos é analisado regularmente para encontrar as melhores maneiras de aprimorar parâmetros, vida útil das ferramentas e eficiência do fluxo de trabalho .

- Benefício direto para o cliente: A abordagem metódica para a análise de custos de produção permite que a equipe alcance consistentemente uma economia de custos superior a 30% em relação às práticas padrão do setor, o que, por si só, se traduz em valor financeiro real para os 86 clientes atendidos.

Cumprimos o principal desafio da parceria, oferecendo alta produtividade e redução sistemática de custos de forma previsível. Com nosso método, apoiado por ferramentas especializadas e dados empíricos de processo, estabelecemos uma base inquestionavelmente confiável para o fornecimento de componentes complexos de cobre . Esse nível de excelência técnica nos torna um fabricante estratégico de usinagem de cobre para aplicações críticas, de baixo custo e sensíveis.

Perguntas frequentes

1. Qual é a espessura mínima da parede para usinagem de peças de cobre?

A espessura mínima de uma parede para usinagem normal é de 0,3 mm , enquanto com tratamentos especiais pode chegar a 0,2 mm . A LS Manufacturing oferece um estudo de viabilidade de usinagem.

2. Qual é o grau de dificuldade para usinar cobre de diversos materiais?

Cobre puro > Cobre berílio > Latão. A LS Manufacturing oferece soluções personalizadas de usinagem de acordo com as características do material.

3. Qual é a rugosidade superficial mínima das peças de cobre?

Com fresagem CNC de precisão , é possível atingir Ra0,4μm e, após o polimento, pode chegar a Ra0,1μm .

4. Como é garantida a estabilidade dimensional durante a usinagem de peças de cobre?

Desenvolvemos diversos métodos para produção em massa onde a variação dimensional é ≤0,015 mm . Estes incluem a liberação da tensão interna, a manutenção da temperatura constante durante a usinagem e o uso de soluções especiais de fixação.

5. Vocês oferecem serviços de pós-venda e processamento para peças de cobre?

Oferecemos uma ampla gama de serviços de pós-processamento, como galvanoplastia, passivação e polimento, para atender às diferentes necessidades de aplicação de nossos clientes.

6. Qual é o prazo de entrega típico para usinagem de peças de cobre em pequenos lotes?

Um lote inicial de amostras leva de 5 a 7 dias, enquanto um lote menor leva de 10 a 15 dias . Além disso, nosso serviço expresso está sempre à sua disposição para pedidos urgentes.

7. Como os custos de usinagem de peças de cobre podem ser reduzidos?

Isso pode ser feito por meio de uma combinação de abordagens multidimensionais, como seleção de materiais, alterações de processo e otimização do tamanho do lote, o que pode levar a uma redução de custos de 30 a 45% .

8. Quais são os padrões de inspeção de qualidade para usinagem de peças de cobre?

Significa o conjunto completo de testes para precisão dimensional, tolerâncias geométricas, rugosidade superficial e condutividade.

Resumo

A usinagem CNC de materiais de cobre exige um sistema completo de tecnologia de processo profissional e métodos científicos de controle de custos. Ao compreender profundamente as propriedades do material, ajustar com precisão os parâmetros de processamento e gerenciar os custos rigorosamente, é possível alcançar a combinação perfeita entre qualidade e custo. As soluções profissionais de usinagem de peças de cobre da LS Manufacturing oferecem aos clientes uma gama completa de serviços, desde consultoria técnica até produção em massa.

Envie-nos agora mesmo seus desenhos de peças de cobre e receba seu relatório exclusivo de "Otimização do Processo de Usinagem de Cobre e Análise de Custos" ! Os especialistas em usinagem de peças de cobre da LS Manufacturing irão analisar os desafios da usinagem, fornecer sugestões de otimização de parâmetros e soluções que reduzem custos. Entre em contato conosco para obter uma análise DFM gratuita de peças de cobre e otimize seu projeto!

📞Telefone: +86 185 6675 9667

📧E-mail: info@longshengmfg.com

🌐Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. Serviços da LS Manufacturing: Não há declarações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da rede da LS Manufacturing. Essa é a responsabilidade do comprador. Solicite um orçamento de peças . Identifique os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe de Fabricação LS

A LS Manufacturing é uma empresa líder no setor , especializada em soluções de fabricação personalizadas. Com mais de 20 anos de experiência e mais de 5.000 clientes, concentramo-nos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolha a LS Manufacturing. Isso significa eficiência, qualidade e profissionalismo na escolha.

Para saber mais, visite nosso site: www.lsrpf.com .