Die 5-Achs-CNC-Bearbeitung ist die Lösung für die Fertigung komplexer geometrischer Bauteile. Sobald das Werkstück komplexe, gekrümmte Oberflächen, schräge Bohrungen oder Merkmale mit mehreren Winkeln aufweist, sind bei 3-Achs-Maschinen mehrere Spannvorgänge erforderlich. Die Ursache liegt im begrenzten Freiheitsgrad herkömmlicher 3-Achs-Werkzeugmaschinen und der festen Werkzeugausrichtung.

Dieser Artikel beleuchtet Definition, Funktion und verschiedene Konfigurationen der A-, B- und C-Achse in der 5-Achs-Bearbeitung und erläutert die Prinzipien ihres Zusammenwirkens. Anhand der Praxis von LS Manufacturing wird gezeigt, wie diese Technologie komplexe Bearbeitungsprobleme löst und die Genauigkeit, Effizienz und Rentabilität der Kunden deutlich verbessert . Um Ihnen Zeit zu sparen, finden Sie hier eine kurze Übersicht der wichtigsten Ergebnisse.

Kurzübersicht der wichtigsten Punkte der 5-Achs-CNC-Bearbeitung

| Modul | Kernpunkte |

| Herausforderungen | Die 3-Achs-Bearbeitung komplexer Teile erfordert mehrere Spannvorgänge, was zu Problemen hinsichtlich Genauigkeit, Effizienz und Kosten führt. |

| Grundursache | 3-Achs-Werkzeugmaschinen verfügen über eine feste Werkzeugausrichtung ohne Bewegungsfreiheit zur Bearbeitung räumlicher Winkel. |

| Technologischer Durchbruch | Durch das Hinzufügen von Drehachsen A, B und C kann das Werkzeug das Werkstück aus allen Winkeln anfahren. |

| Kernvorteil | Komplexe Bearbeitungen in einer Aufspannung mit garantierter Genauigkeit durchführen und so die Effizienz deutlich steigern. |

| Anwendungswert | Wir bieten unseren Kunden hocheffiziente Lösungen durch Verfahren wie LS Manufacturing . |

Ausgestattet mit zwei Drehachsen ermöglicht die 5-Achs-CNC-Bearbeitung die Bearbeitung des Werkstücks aus jedem beliebigen Winkel. Ihr Kernvorteil liegt in der vollständigen Bearbeitung komplexer Teile in nur einer Aufspannung. Dadurch werden Fehler, die durch wiederholtes Aufspannen entstehen, eliminiert, höchste Bearbeitungsgenauigkeit gewährleistet und die Nebenzeiten deutlich reduziert, während gleichzeitig die Produktionsprozesse vereinfacht werden. Dies ist die optimale Lösung für die Fertigung komplexer Teile in der geforderten hohen Qualität, mit kurzen Zykluszeiten und zu geringen Kosten .

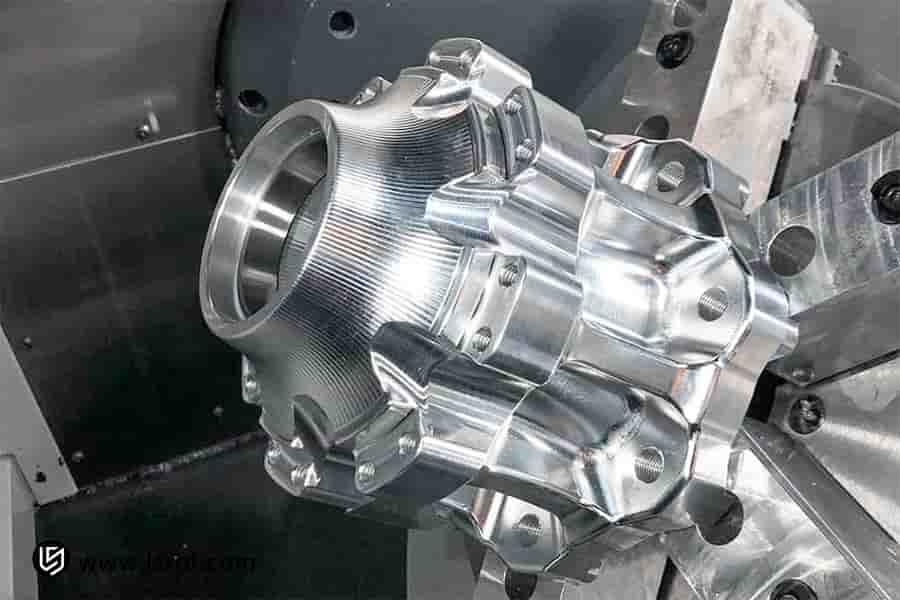

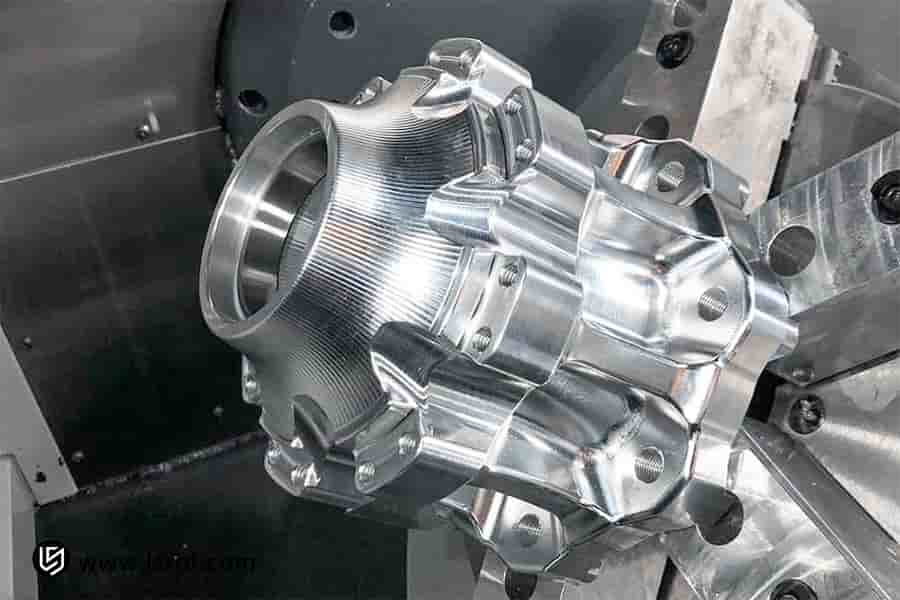

Abbildung 1: CNC-System mit vollständiger 5-Achs-Konturbearbeitungsfähigkeit von LS Manufacturing

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Angesichts der Fülle an Informationen zur CNC-Bearbeitung stellt sich die Frage: Warum lohnt es sich, diese Ausführungen zur 5-Achs-Technologie aufmerksam zu lesen? Ganz einfach: Wir sind überzeugt, dass wahres Wissen nicht aus theoretischen Ableitungen, sondern aus der kontinuierlichen Optimierung in der Produktion entsteht. Unser Team arbeitet innerhalb der strengen Richtlinien der IATF 16949 und der International Aerospace Quality Group (IAQG) und ist stets an vorderster Front, um den täglichen Herausforderungen durch hochharte Legierungen, enge Toleranzen und komplexe Geometrien zu begegnen.

Seit über zehn Jahren fertigen wir erfolgreich mehr als 50.000 kundenspezifische Teile mit 5-Achs-Bearbeitung. Jeder Durchbruch hat uns wertvolle Erfahrungen gebracht: wie man Werkzeugwege entsprechend unterschiedlicher Materialeigenschaften optimiert, wie man Vibrationen und Verformungen bei der Bearbeitung tiefer Kavitäten effektiv kontrolliert und wie man Produktionszyklen innerhalb von Mehraufgabenaufträgen wissenschaftlich plant.

Dieser Leitfaden vermittelt Ihnen praktische Erkenntnisse, die durch Tests mit Spänen und Kühlmitteln verifiziert wurden. Unser Ziel ist klar: Wir fassen unsere erfolgreichen Erfahrungen und die gewonnenen Erkenntnisse systematisch zusammen und helfen Ihnen, die Fallstricke zu vermeiden, mit denen wir konfrontiert waren. Dabei gehen wir direkt auf die zentralen Effizienz- und Qualitätsengpässe bei der 5-Achs-Bearbeitung ein.

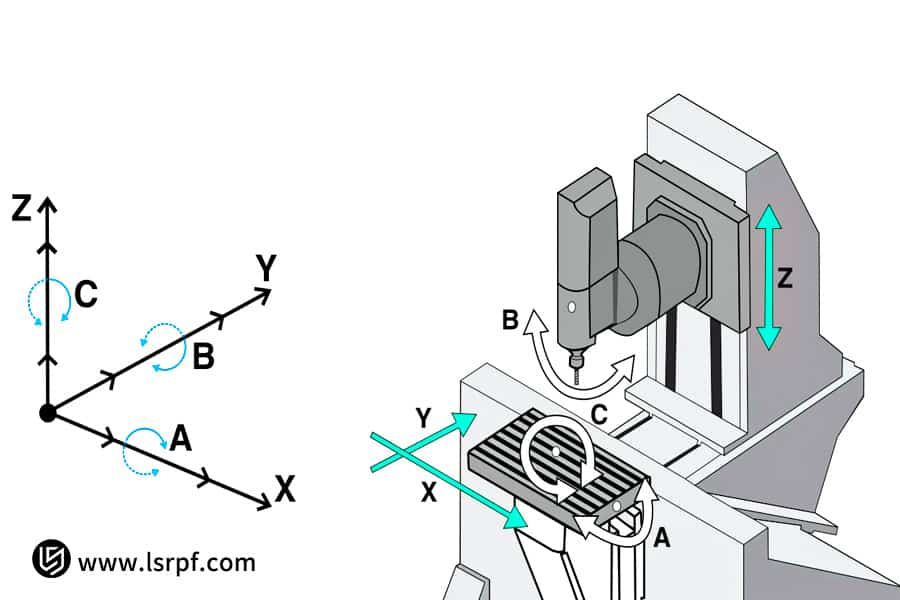

Wie sind die A-, B- und C-Achsen bei der 5 -Achs-CNC-Bearbeitung definiert?

Die genaue Definition der drei Drehachsen ist ein wichtiger Schritt, um die Technologie in der 5-Achs-CNC-Bearbeitung zu beherrschen. Die drei Achsen entsprechen der A-, B- und C-Achse der CNC-Maschine und beschreiben die Drehbewegungen entlang der linearen Koordinatenachsen der Werkzeugmaschine. Zu den spezifischen Definitionen und Funktionen gehören:

- A-Achse: Rotation um die X-Achse: Die Bewegung um die A-Achse beschreibt die Rotation der Werkzeugmaschine um die X-Achse. Man kann sich das Werkstück bzw. Werkzeug dabei vorstellen, wie es sich in einer Richtung um die X-Achse hin und her bewegt . Diese Bewegung eignet sich ideal für die Bearbeitung von geneigten oder gekrümmten Oberflächen an Werkstückseiten.

- B-Achse: Rotation um die Y-Achse: Die B-Achse beschreibt die Drehbewegung um die Y-Achse. Sie äußert sich stets in Form von Links-Rechts-Drehungen des Arbeitstisches oder der Spindel. Beim Bearbeiten wirkt die B-Achse mit anderen Achsen zusammen, sodass das Werkzeug im optimalen Winkel geneigt wird und somit das Fräsen komplexer Hohlräume oder Formen effizient gelingt.

- C-Achse: Drehung um die Z-Achse: Die C-Achse bezeichnet die Drehbewegung um 360° um die Z-Achse, die senkrecht zum Arbeitstisch verläuft. Sie ist die am häufigsten verwendete Achse bei CNC-Rundtischen und funktioniert ähnlich wie ein Präzisions-Teilkopf . Sie ermöglicht die präzise Drehung eines Werkstücks um jede beliebige Position am Umfang, um alle Arten von Bohrungen oder Konturen entlang des Umfangs zu bearbeiten.

Anders ausgedrückt: Das Wesen der 5-Achs-CNC-Drehachsentechnologie liegt in der präzisen Definition und koordinierten Bewegung der Drehachsen A, B und C. Diese auf einem kartesischen Koordinatensystem basierende Bewegungslogik ermöglicht es der CNC-Bearbeitung mit A-, B- und C-Achse , komplexe räumliche Winkel zu bearbeiten.

com/wp-content/uploads/2025/02/image-5.png" alt="Angebot anfordern" width="122" height="133">

Warum ist die 5-Achs-Bearbeitung auf diese Drehachsen angewiesen?

Der wichtigste Vorteil der 5-Achs-Bearbeitung liegt in der Möglichkeit, die räumlichen Beschränkungen herkömmlicher 3-Achs-Werkzeugmaschinen durch Drehbewegungen zu überwinden. Diese Drehachsen sind nicht bloß funktionale Ergänzungen, sondern vielmehr die Grundlage für die effiziente und hochpräzise Bearbeitung komplexer Bauteile. Ihr Kernnutzen zeigt sich vor allem in folgenden Aspekten:

Präzise Mehrwinkelpositionierung und Bearbeitung komplexer Geometrien ermöglichen

Die grundlegendste Funktion dieser Drehachsen besteht darin , das Werkzeug durch die Oszillation der Achsen A, B und C aus jedem gewünschten optimalen Winkel an die Oberfläche eines Werkstücks heranzuführen. Ob es sich um eine geneigte Bohrung, eine komplexe gekrümmte Oberfläche oder eine tiefe Hohlraumstruktur handelt, das Werkzeug kann stets die beste Schnittposition beibehalten, um alle Bearbeitungsschritte in einer Aufspannung abzuschließen. Dies ist ein zentraler Ausdruck der Grundlagen der 5-Achs-CNC-Technologie und bildet ein solides Fundament für diese Technologie.

Vermeidet wirksam Interferenzen zwischen Werkzeug, Werkstück und Werkzeugmaschine

Bei der Fertigung tiefer Kavitäten, konkaver Abschnitte oder kompakter Strukturen kollidiert der Werkzeugschaft oder der Spindelkopf üblicherweise mit dem Werkstück. Die räumliche Winkelverstellung mittels der Drehachse ermöglicht einen störungsfreien Bearbeitungsweg und macht so Bereiche für das Werkzeug sicher zugänglich, die mit einem herkömmlichen Werkzeug auf diese Weise nicht erreichbar wären.

Gewährleistung der Gesamtgenauigkeit, Verbesserung der Oberflächenqualität

Alle Bearbeitungsschritte, von der Bezugspunktpositionierung und der Seitenbearbeitung bis hin zur Oberflächengravur, erfolgen im selben Koordinatensystem, ohne dass das Werkstück wiederholt bearbeitet werden muss. Dadurch wird eine durch wiederholtes Positionieren bedingte Akkumulation vermieden. Durch die Winkelverstellung kann zudem der Bereich mit der höchsten Umfangsgeschwindigkeit an der Spitze des Kugelfräsers zum Schneiden und Gravieren des Werkstücks genutzt werden , was eine höhere Oberflächenqualität ermöglicht.

Zusammengefasst liegt die Stärke der 5-Achs-CNC-Technologie in den vielfältigen Freiheitsgraden der CNC-Drehtischachsen . Sie erweitern die Bearbeitung von einer zweidimensionalen Ebene in einen dreidimensionalen Raum und ermöglichen so die Bearbeitung in einer einzigen Aufspannung . Dies ist nicht nur entscheidend für die Effizienzsteigerung, sondern auch ausschlaggebend für die Einhaltung der Form- und Lagetoleranzen sowie der geometrischen Genauigkeit der Bauteile . Daher ist diese Technologie unverzichtbar für die Fertigung in Hightech-Branchen wie der Luft- und Raumfahrt sowie der Präzisionsmedizin.

Welche Achsenkonfigurationen sind bei 5-Achs-Werkzeugmaschinen üblich?

Bei der 5-Achs-CNC-Bearbeitung können die Drehachsen A, B und C entweder dem Arbeitstisch oder dem Spindelkopf der Werkzeugmaschine zugeordnet werden. Dies führt zu einer Reihe von Variationen incom/5-axis-cnc-machining"> CNC-Achsenkonfigurationen , die die Bearbeitungsmöglichkeiten und Anwendbarkeit direkt beeinflussen. Nachfolgend ein Vergleich einiger gängiger Konfigurationen:

| Konfigurationstyp | Kernfunktionen und Anwendungsszenarien |

| Doppeldrehtisch | Der Arbeitstisch integriert beide Drehachsen, wie z. B. die A- und die C-Achse . Er ist ideal für die Bearbeitung kleiner bis mittelgroßer, komplexer und präziser Teile . |

| Doppelschwenkkopf | Beide Drehachsen, also die A- und die B-Achse , sind am Spindelkopf montiert. Sie eignet sich für die Bearbeitung großer und schwerer Werkstücke. |

| Ein Drehkopf und ein Schwenkkopf | Beispielsweise kann sich eine Drehachse auf dem Arbeitstisch befinden, etwa die C-Achse, und eine andere auf dem Spindelkopf , etwa die B-Achse, für die flexible Bearbeitung. |

Der erste entscheidende Schritt für die erfolgreiche Umsetzung Ihres 5-Achs-CNC-Bearbeitungsprojekts ist die Wahl der passenden CNC-Achsenkonfiguration . LS Manufacturing verfügt über einen modernen Werkzeugmaschinenpark, der alle gängigen Konfigurationen abdeckt. Unser erfahrenes Prozessteam findet für Sie die effektivste und wirtschaftlichste Lösung direkt vom Hersteller – abgestimmt auf die spezifischen Abmessungen, Strukturmerkmale und Präzisionsanforderungen Ihrer Teile . So erzielen wir das optimale Verhältnis zwischen Bearbeitungskapazität und Wirtschaftlichkeit.

Abbildung 2: In einer einzigen Aufspannung mittels einer Drehachse von LS Manufacturing gefertigte Teile.

Was sind die wesentlichen Unterschiede zwischen der 3+2-Achs-Positionierbearbeitung und der 5-Achs-Gelenkbearbeitung?

Der grundlegende Unterschied zwischen der 3+2-Achs- und der 5-Achs-Bearbeitung liegt im Bewegungszustand der Drehachsen während des Bearbeitungsprozesses: Entweder erfolgt die Bearbeitung schrittweise nach Fixierung eines Winkels oder die integrierte Bearbeitung mit kontinuierlich gekoppelten Achsen. Diese Unterscheidung ist zentral für die 3+2-Achs- gegenüber der 5-Achs-Bearbeitung und bestimmt deren jeweiliges technisches Niveau und Anwendungsbereiche. Die folgende Tabelle vergleicht die wesentlichen Unterschiede zwischen den beiden Verfahren im Detail:

| Vergleichsdimensionen | 3+2-Achsen-Positionierungsbearbeitung (5-Achsen-Ausrichtung) | 5-Achs-Bearbeitung mit Gestänge (echte 5-Achs-Bearbeitung) |

| Funktionsprinzip | Die Drehachsen befinden sich in einem festen Winkel und werden dann arretiert. Weiterhin führen nur die X/Y/Z-Achsen den linearen Schnitt aus. | Die linearen Achsen X, Y und Z bewegen sich beim Schneiden stets synchron und kontinuierlich in Abstimmung mit zwei der Achsen A/B/C. |

| Bearbeitung von Objekten | Es eignet sich für die Bearbeitung von kastenförmigen Teilen mit diskreten Winkelmerkmalen , wie z. B. Polyedern und schrägen Löchern. | Speziell entwickelt für komplizierte Geometrien mit sich ständig ändernden Formen, wie z. B. Laufräder, Propeller und skulpturale Oberflächen mit aufwendigen Details . |

| Hauptvorteile | Einfache Programmierung, hohe Stabilität, wirtschaftlicher und Vermeidung mehrfacher Werkstückspannung. | Es ist in der Lage, komplexe räumliche Oberflächen in einem Arbeitsgang mit ausgezeichneter Oberflächenqualität und Konturgenauigkeit zu bearbeiten. |

| Anforderungen an Werkzeugmaschinen | Die dynamische Leistungsfähigkeit, die das CNC-System und die Werkzeugmaschine erbringen müssen, ist relativ gering. | Um Bewegungsfehler zu vermeiden, ist ein leistungsstarkes CNC-System mit hoher Dynamik erforderlich. |

Die 3+2-Achs-Bearbeitung ermöglicht die schrittweise und serienmäßige Ausführung vielfältiger Aufgaben der 3-Achs-Bearbeitung und eignet sich daher hervorragend zur Bearbeitung von Polyedern. Bei der echten 5-Achs-Bearbeitung bewegen sich alle Achsen während des gesamten Schnittvorgangs, wodurch die Werkzeugspitze optimalerweise stets Kontakt zur Oberfläche hat. Dies ist die optimale Methode zur Herstellung hochkomplexer Bauteile in Branchen wie der Luft- und Raumfahrt sowie der Energiewirtschaft .

Wie wirken sich unterschiedliche Rotationsachsenkonfigurationen auf die tatsächlichen Bearbeitungsergebnisse aus?

Die Anordnung der Drehachsen, also die Konfiguration der CNC-Achsen bei der 5-Achs-CNC-Bearbeitung , bestimmt die Leistungsfähigkeit und Präzision der Werkzeugmaschine und bildet den Kern der erläuterten 5-Achs-CNC-Achsen . Unterschiedliche Konfigurationsschemata führen zu drastisch unterschiedlichen Bearbeitungsergebnissen.

Auswirkungen auf die Bearbeitungsgenauigkeit und -stabilität

Bei kleinen Präzisionsteilen, wie beispielsweise Implantaten aus Titanlegierung für medizinische Geräte , ist ein Doppeldrehtisch am effektivsten, d. h. die A- und C-Achse befinden sich auf dem Arbeitstisch. Dank des geringen Gewichts und der niedrigen Rotationsmasse des Werkstücks ermöglicht diese Anordnung eine extrem hohe Indexiergenauigkeit und Stabilität und führt so zu klaren Konturen komplexer Trabekelstrukturen.

Auswirkungen auf Bearbeitungsbereich und Zugänglichkeit

Bei der Bearbeitung großer Laufräder oder AutomobilformenBei Anwendungen wie der Automobilindustrie (z. B. com/industry/automotive) ist eine Konfiguration mit zwei oszillierenden Köpfen besser geeignet: Sowohl die B- als auch die C-Achse befinden sich auf der Spindel . Das Werkstück kann auf dem Arbeitstisch fixiert werden , ohne dass durch die Rotation des Werkstücks Probleme mit der Zentrifugalkraft entstehen . Dadurch kann das Werkzeug jeden Bereich des großen Werkstücks im optimalen Winkel erreichen, wodurch Kollisions- und Zugänglichkeitsprobleme gelöst werden.

Auswirkungen auf die Bearbeitungseffizienz und -flexibilität

Eine Hybridkonfiguration, beispielsweise ein Drehkopf mit einem oszillierenden Kopf (z. B. ein B-Achsen-Oszillationskopf in Kombination mit einem C-Achsen-Drehtisch), bietet Flexibilität. In unserer Praxis optimiert die B-Achsen-Oszillation bei der Bearbeitung von Kommunikationshohlraumfiltern mit seitlichen Strukturen und schrägen Bohrungen die seitliche Fräswinkelsteuerung. Anschließend erfolgt die schnelle Indexierung und Bearbeitung der Oberseite durch die C-Achsen-Rotation . Dies steigert die Effizienz im Vergleich zu mehreren Spannvorgängen erheblich.

Anders ausgedrückt: Die verschiedenen Kombinationen von CNC-Rundtischachsen wirken sich direkt auf die Endqualität, Effizienz und Wirtschaftlichkeit der Bearbeitung aus – und nicht nur auf mechanische Unterschiede. Dank fundierter Kenntnisse der 5-Achs-CNC-Achsen und eines umfangreichen Maschinenparks kann LS Manufacturing bereits zu Projektbeginn eine präzise Prozessplanung durchführen und die passenden CNC-Achsen basierend auf Ihren Bauteileigenschaften auswählen. So gewährleisten wir von Anfang an optimale Bearbeitungslösungen.

Abbildung 3: Komplexe Konturen, die mittels ABC-Achsen-Kinematik von LS Manufacturing erzeugt wurden

Was ist die Herausforderung bei der Mehrachsen-CNC-Programmierung? Wie lässt sie sich lösen?

Die Mehrachsen-CNC-Programmierung ist der entscheidende Faktor für die Realisierung der 5-Achs-Bearbeitung . Die zentrale Herausforderung dieser Technologie besteht darin, komplexe 3D-Modelle in korrekte Bewegungsbefehle zu übersetzen, die die Werkzeugmaschine sicher und effizient ausführen kann. Die größten Schwierigkeiten in diesem Bereich zeigen sich in folgenden Aspekten:

- Präzise Planung der Werkzeugwege: Die 5-Achs-Programmierung muss die Positionierung und Lageregelung des Werkzeugs im dreidimensionalen Raum gewährleisten. Fehlerhafte Planungen können zu plötzlichen Änderungen der Schnittwinkel, Materialrückständen oder Überbearbeitung führen. Mithilfe fortschrittlicher Algorithmen in der CAM-Software passen wir den Werkzeugweg präzise an die Werkstückoberfläche an und gewährleisten einen kontinuierlichen und stabilen Schnitt.

- Umfassende Kollisionsvermeidung bei der Bearbeitung: Die Einführung von Drehachsen erhöht die Wahrscheinlichkeit von Interferenzen zwischen Spindel, Werkzeughalter, Werkstück und Spannvorrichtung erheblich. In diesem Beitrag setzen wir ein virtuelles Simulationssystem mit einem vollständigen Werkzeugmaschinenmodell in der Programmierphase ein, um Kollisionen der kinematischen Kette zu erkennen und automatisch Lagekorrekturen vorzunehmen oder Ausweichpfade zu generieren, um die Sicherheit während der Bearbeitung zu gewährleisten.

- Präzise Anpassung und Optimierung durch den Postprozessor: Der Postprozessor übersetzt die generischen Werkzeugwegdateien in Code, den die jeweilige Werkzeugmaschine versteht. Für jede Maschine entwickeln wir einen kundenspezifischen Postprozessor, der die Kinematik und das Steuerungssystem der Werkzeugmaschine optimal berücksichtigt, sodass das Programm die volle Leistungsfähigkeit der Maschine ausschöpft.

Angesichts der systembedingten Herausforderungen im Zusammenhang mit der Mehrachsen-CNC-Programmierung haben wir Wir entwickeln standardisierte Lösungen auf Basis der Erfahrung aus über 4.000 komplexen Projekten . Unsere Prozessdatenbank umfasst optimierte Parameter für verschiedene Materialien, Werkzeuge und Merkmale, kombiniert mit praxiserprobten Postprozessor-Vorlagen. Dadurch können wir unseren Kunden sichere, effiziente und hochoptimierte Bearbeitungsprogramme bereitstellen und so die Bearbeitungsqualität und -effizienz effektiv verbessern.

Wie löst die 5-Achs-Technologie von LS Manufacturing die Bearbeitungsherausforderungen der Kunden?

Die Fallstudie zur 5-Achs-Bearbeitung bei LS Manufacturing veranschaulicht eindrucksvoll, wie wir modernste Technologien in echten Mehrwert für unsere Kunden umsetzen. Angesichts eines Engpasses konnte die Fertigung eines komplexen Bauteils aus Titanlegierung für ein Luft- und Raumfahrtunternehmen durch eine systematische Lösung deutlich verbessert werden.

Herausforderung für den Kunden

Ein Luft- und Raumfahrtunternehmen musste ein komplexes Triebwerksgondelbauteil aus Titanlegierung mit gekrümmter Oberfläche und tiefen Hohlräumen bearbeiten. Die konventionelle segmentierte Bearbeitung mit 3-Achs-Werkzeugmaschinen erforderte mehrere Aufspannungen, was zu einer Fehlerakkumulation führte. Zudem verursachte sie Werkzeugschwingungen bei der Bearbeitung der geneigten Oberfläche und der tiefen Hohlräume, was die Bauteilgenauigkeit beeinträchtigte. Dies resultierte in einer Ausschussquote von bis zu 40 % in der Anfangsproduktion und verzögerte den Projektablauf erheblich.

LS Fertigungslösung

Wir haben eine professionelle 5-Achs- Bearbeitungslösung entwickelt. Durch die Nutzung der B-Achsen-Funktion der Werkzeugmaschine in Kombination mit einem 5-Achs-Bearbeitungszentrum wird ein großer Werkstückneigungswinkel und eine kontinuierliche C-Achsen-Rotation ermöglicht. Dadurch befindet sich der Schaftfräser stets im optimalen Schnittwinkel an der Werkstückoberfläche. So können alle komplexen Oberflächen in einem einzigen Aufspannungsprozess hochpräzise gefräst werden , wodurch wiederholte Positionierungsfehler effektiv vermieden und die Schnittbedingungen deutlich verbessert werden.

Ergebnisse und Wert

Nach der Implementierung der neuen Lösung verbesserte sich die Bearbeitungsqualität dieses Bauteils sprunghaft: Die Produktqualifizierungsrate stieg drastisch von 60 % auf über 98 %. Durch die Prozesszentralisierung verkürzte sich der Lieferzyklus um 50 % . Investitionen in Werkzeuge und Vorrichtungen sowie der Zeitaufwand für die Nachbearbeitung wurden reduziert, wodurch die Gesamtkosten für die Kunden deutlich gesenkt und die reibungslose Abwicklung kritischer Projekte sichergestellt wurde.

Diese Fallstudie zur 5-Achs-Bearbeitung von LS Manufacturing zeigt, dass der Hauptvorteil der 5-Achs-Technologie darin besteht, die Faktoren, die zu Präzisionsverlusten führen, durch Prozessinnovationen wie „ einmaliges Aufspannen, vollständige Bearbeitung “ an der Quelle zu eliminieren. Angesichts der Herausforderungen in der High-End-Fertigung komplexer Bauteile bietet LS Manufacturing nicht nur fortschrittliche Anlagen, sondern auch Gesamtlösungen mit fundiertem Prozesswissen, wie beispielsweise eine Schnittparameterbibliothek für Titanlegierungen .

Wie wähle ich die passende 5-Achsen-Konfiguration basierend auf den Eigenschaften meines Bauteils aus?

Die korrekte Wahl der CNC-Achsenkonfiguration bedeutet im Wesentlichen, die Leistungsfähigkeit der Werkzeugmaschine optimal an die Anforderungen des Werkstücks anzupassen. Dies wirkt sich direkt auf effiziente Bearbeitung, Genauigkeit und Wirtschaftlichkeit aus. Im Folgenden finden Sie beispielsweise eine praktische Auswahlhilfe basierend auf den Eigenschaften des Werkstücks:

72px;">Teilgröße und Gewicht

Je nach Maschinentyp müssen große und schwere Teile, wie Maschinenbetten oder große Formen , aufgrund ihrer hohen Stabilität und Tragfähigkeit mit einer 5-Achs-Portalmaschine gefertigt werden. Kleine und mittelgroße Präzisionsteile wie Laufräder und medizinische Geräte lassen sich hingegen am besten auf einem 5-Achs-Bearbeitungszentrum mit Doppeltisch (Wiegenbauweise) herstellen, das sich durch seine kompakte Bauweise und extrem hohe dynamische Genauigkeit auszeichnet.

Geometrische Komplexität und technische Anforderungen

Achsenkonfiguration: 5-Achs-Bearbeitungszentrum mit Wiegen- oder Verbundaufbau für Werkstücke mit komplexen gekrümmten Oberflächen, tiefen Kavitäten und/oder geneigten Bohrungen, z. B. für die Luft- und Raumfahrtindustrie (Strukturbauteile und Spritzgussteile) . Die Wiegenbauweise ermöglicht die Bearbeitung mehrerer Seitenflächen in einer Aufspannung. Diese Konfiguration minimiert die Spannzeiten, gewährleistet Positioniergenauigkeit und reduziert die Zykluszeit .

Produktionsvolumen und Automatisierungsanforderungen

Auswirkungen auf die Rentabilität: Bei der Serienfertigung sollten 5-Achs-CNC-Bearbeitungszentren mit einem APS ausgestattet sein, um eine unterbrechungsfreie Produktion rund um die Uhr zu gewährleisten . Bei der Kleinserienfertigung mit vielfältigen Produkten und flexibler Fertigung ist der Bedarf an schneller Einrichtung und Vielseitigkeit größer als der an reiner Hochgeschwindigkeit.

Kurz gesagt: Die optimale CNC-Achsenkonfiguration basiert auf einem tiefen Verständnis Ihrer Fertigungsprozesse. Unsere Ingenieure entwickeln die wirtschaftlichste und effizienteste 5-Achs-CNC-Bearbeitungslösung für Ihre Anforderungen und stellen sicher, dass sich Ihre Investition lohnt. Gerne senden wir Ihnen jederzeit einen detaillierten Analysebericht zu.

Abbildung 4: Industrielles CNC-Bearbeitungszentrum mit A- und C-Achse von LS Manufacturing

Welche häufigen Fehlverwendungen von Drehachsen gibt es bei der 5-Achs-Bearbeitung?

Die falsche Verwendung von Drehachsen in der 5-Achs-Bearbeitung birgt das höchste Risiko für Maschinenausfälle und Ausschuss . Die Funktionsprinzipien von 5-Achs-Drehachsen müssen daher gut verstanden und die Bedienung standardisiert werden. Hier einige häufige Missverständnisse:

- Die Missachtung physikalischer Grenzen führt zu Kollisionen: Unterschiedliche Konfigurationen von 5-Achs-Werkzeugmaschinen weisen spezifische Rotationswinkelbeschränkungen und Interferenzzonen auf. Werden diese bei der Programmierung und dem Betrieb nicht berücksichtigt, kann es leicht zu Kollisionen zwischen Spindel, Werkzeug, Werkstück oder Vorrichtungen kommen. Die wichtigste Maßnahme zur Vermeidung von Kollisionen ist eine vollständige Bewegungssimulation der Werkzeugmaschine vor der Inbetriebnahme.

- Programmierabweichungen von den Prinzipien der 5-Achs-Drehachsenbearbeitung: Kern der 5-Achs-Bearbeitung sind die Werkzeugspitzenverfolgung (TCP) und die Koordinatentransformation. Eine fehlerhafte Einstellung des Rotationszentrums oder des Programmiernullpunkts führt zu einer falschen Werkzeugposition und fehlerhaften Produkten .Dies bedeutet, dass Verfahrenstechniker ein tiefes Verständnis der Prinzipien der Kinematik haben und sicherstellen müssen, dass die Nachbearbeitungsdateien für die mehrachsige CNC-Programmierung absolut genau sind.

- Unklarheiten im Umgang mit dem Koordinatensystem können ebenfalls zu Präzisionsverlusten führen: Bei kontinuierlicher Bewegung muss das Werkstückkoordinatensystem mit der Rotation präzise kompensiert werden. Erfolgt dies auf manuellen Berechnungen oder wird es nicht durch die Nachbearbeitung unterstützt, weicht die Werkzeugspitze von ihrer theoretischen Position ab. Ein professionelles CAM-System übernimmt die Koordinatenrotation automatisch.

Kurz gesagt, um diese Fehler zu vermeiden, ist höchste Sorgfalt entlang der gesamten Wertschöpfungskette erforderlich – von der Maschinenauswahl bis zur Prozessprogrammierung. LS Manufacturing bietet Ihnen nicht nur Lösungen, sondern gewährleistet auch die optimale Konfiguration Ihrer 5-Achs-Werkzeugmaschine und umfassende Schulungen zu den Prinzipien von 5-Achs-Drehachsen sowie zur Mehrachsen-CNC-Programmierung . Mit unserer professionellen Sorgfalt sichern wir Ihre komplexen Bearbeitungsprozesse.

Abbildung 5: Schematische Darstellung der Drehachsen einer 5-Achs-CNC-Maschine von LS Manufacturing

Häufig gestellte Fragen

1. Muss bei der 5-Achs-Bearbeitung die Bewegung aller 5 Achsen gleichzeitig erfolgen?

Nicht unbedingt. Die gängige „3+2“-Positionierungsbearbeitung , bei der die Drehachse zunächst im optimalen Winkel positioniert und anschließend im 3-Achs-Modus bearbeitet wird, eignet sich für die Bearbeitung bestimmter Winkel. Im Gegensatz dazu bewegen sich bei der 5-Achs-Bearbeitung alle 5 Achsen gleichzeitig. Diese Bearbeitungsmethode wird für die Bearbeitung komplexer, gekrümmter Oberflächen eingesetzt. Wir empfehlen Ihnen präzise die effektivste und wirtschaftlichste Bearbeitungslösung, abgestimmt auf die Geometrie Ihres Werkstücks.

2. Stellt die 5-Achs-Bearbeitung höhere Anforderungen an die Programmierer?

Ja, absolut. Ein Programmierer muss über fundierte Kenntnisse in 5-Achs-Kinematik , Werkzeugpositionierung und Kollisionsvermeidung verfügen. Dank unseres erfahrenen Teams und modernster CAM-Systeme liefern wir präzise Mehrachsen-CNC-Programme, die einen sicheren und präzisen Bearbeitungsprozess gewährleisten.

3. Wie wird die Genauigkeit von 5-Achs-Werkzeugmaschinen gewährleistet?

Da wir Wert auf Präzision legen, gewährleisten wir diese durch den Einsatz mehrerer Technologien: Vor dem Versand werden die Drehachsen mithilfe eines Laserinterferometers präzise kalibriert und dynamische Genauigkeitskompensationsparameter in das CNC-System integriert, um Fehler in Echtzeit zu korrigieren. Darüber hinaus durchläuft jedes Produkt einen strengen Qualitätskontrollprozess, um sicherzustellen, dass es den Anforderungen der Zeichnung entspricht.

4. Ist die 5-Achs-Bearbeitung für die Kleinserienfertigung geeignet?

Die 5-Achs-Bearbeitung von Kleinserienteilen mit komplexen Strukturen ist ideal, da sie in einer Aufspannung erfolgen kann. Dadurch entfallen Kosten und Zeitaufwand für die Anfertigung von Mehrpositionswerkzeugen; entsprechend ermöglicht sie eine schnelle Reaktionszeit. Diese Anforderung war wie geschaffen für die flexiblen Fertigungsdienstleistungen von LS Manufacturing.

5. Könnte der 5-Achs-Bearbeitungsprozess zu überdimensionierte Teile erzeugen?

Selbstverständlich verfügen wir über verschiedene 5-Achs-Maschinen , darunter auch Portal-Werkzeugmaschinen mit großen Arbeitshüben für übergroße Werkstücke. Darüber hinaus können wir Bearbeitungsherausforderungen durch professionelle Prozessoptimierungsstrategien, wie beispielsweise flächenbasierte Bearbeitung, effektiv bewältigen.

6. Welches Dateiformat wird für die 5-Achsen-Programmierung benötigt?

Wir empfehlen ein universelles Format mit vollständigen 3D-Modellinformationen, wie z. B. STEP, IGES, X_T oder PARASOLID . Alle genannten Formate erhalten die Modelldaten vollständig und können direkt in unser CAM-System für die Mehrachsen-CNC-Programmierung mit hoher Effizienz und Genauigkeit importiert werden.

7. Um wie viel ist die 5-Achs-Bearbeitung teurer als die 3-Achs-Bearbeitung?

Die Preise variieren. Im Vergleich zu einfachen Teilen verursacht die 5-Achs-Bearbeitung höhere Abschreibungskosten; bei komplexen Teilen kann sie jedoch die Spannzeiten verkürzen, Prozesse zusammenfassen und die Effizienz steigern , wodurch die gesamten Fertigungskosten sinken und sie somit wirtschaftlicher ist.

8. Wie erhalte ich eine 5-Achs-Bearbeitungslösung für mein Bauteil?

Das Verfahren ist ganz einfach: Sie liefern uns 3D-Zeichnungen und Spezifikationen, woraufhin unser Ingenieurteam innerhalb von 24 Stunden eine detaillierte Bewertung vornimmt und Ihnen schließlich eine Komplettlösung mit einem Gesamtprozessplan, einer Zeitschätzung und einem transparenten Angebot unterbreitet.

Zusammenfassung

Die A-, B- und C-Achse bilden das Herzstück der 5-Achs-CNC-Bearbeitung und ermöglichen Effizienz und Präzision bei der Fertigung komplexer Werkstücke. Das korrekte Verständnis und die Anwendung dieser Drehachsen sind entscheidend für die Wettbewerbsfähigkeit. Dank langjähriger Erfahrung in der 5-Achs-Bearbeitung und eines professionellen Teams hat sich LS Manufacturing zu einem zuverlässigen Partner für zahlreiche führende Unternehmen verschiedenster Branchen entwickelt.

Benötigt Ihr Projekt die Bearbeitung komplexer Teile? Kontaktieren Sie uns gerne für eine kostenlose technische Bewertung und ein unverbindliches Angebot. Profitieren Sie von unserer professionellen 5-Achs-Bearbeitungstechnologie!

📞Telefon: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es ist nicht davon auszugehen, dass Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Prozesse über das Netzwerk von LS Manufacturing bereitstellen. Der Käufer trägt die alleinige Verantwortung für diese Informationen. Für Teileangebote geben Sie bitte die genauen Anforderungen an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen, das sich auf kundenspezifische Fertigungslösungen spezialisiert hat. Mit über 20 Jahren Erfahrung und mehr als 5.000 Kunden konzentrieren wir uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung ,com/3d-printing">3D-Druck, Spritzguss , Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk verfügt über mehr als 100 hochmoderne 5-Achs-Bearbeitungszentren und ist nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern und Regionen weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder kundenspezifische Massenproduktion – wir erfüllen Ihre Anforderungen innerhalb von 24 Stunden. Mit LS Manufacturing entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Für weitere Informationen besuchen Sie bitte unsere Website: www.lsrpf.com .