Die simultane 5-Achs-Bearbeitung löst die Fertigungsschwierigkeiten komplexer Teile. Durch die dynamische und kontinuierliche Oszillation von Werkzeugen und Werkstücken werden Präzisions- und Effizienzverluste aufgrund geometrischer Herausforderungen wie tiefer Kavitäten und negativer Winkel praktisch eliminiert. Es handelt sich um eine Revolution in der Fertigungsphilosophie, nicht nur um eine technologische Aufrüstung. Sie ermöglicht die Realisierung des Konzepts der perfekten Formgebung in einer einzigen Aufspannung und erlaubt Ihnen, die optimale Konstruktionslösung ohne Kompromisse bei der Maschinenleistung zu nutzen.

Echte Mehrachsenbearbeitung bedeutet , Fertigungsherausforderungen in Kernvorteile zu verwandeln . Sie kann lange Prozessketten auf ein Minimum reduzieren und so die Marktreaktionsfähigkeit und Gewinnmargen direkt verbessern. Wir verkürzen Ihre Lernkurve, indem wir Ihnen detailliert zeigen, wie diese Technologie die Spielregeln in der Präzisionsfertigung verändert und Ihnen zu einem Quantensprung in Ihrer Fertigungskompetenz verhilft.

Abbildung 1: Präzisions-Mehrachsen-CNC-Bearbeitungszentrum von LS Manufacturing führt komplexe Bearbeitungen durch.

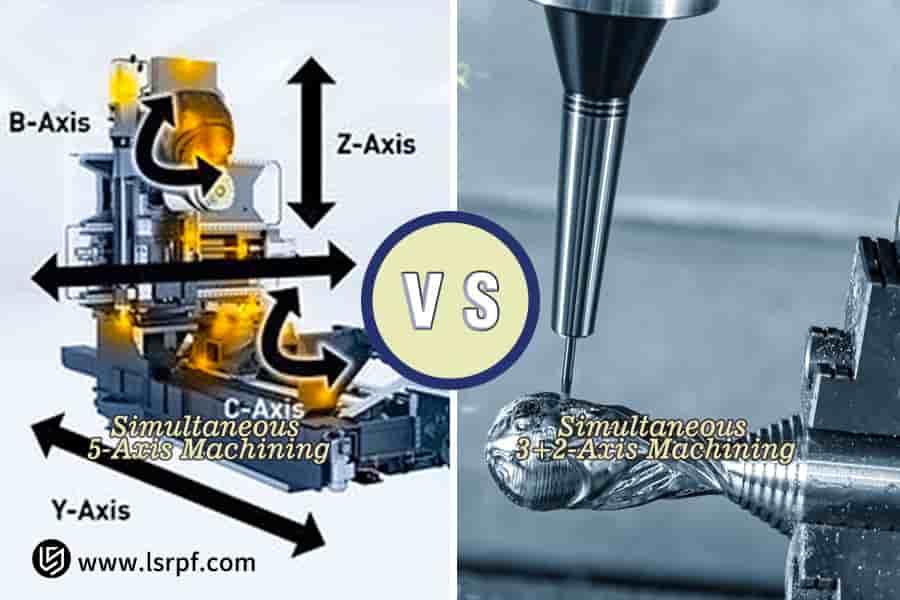

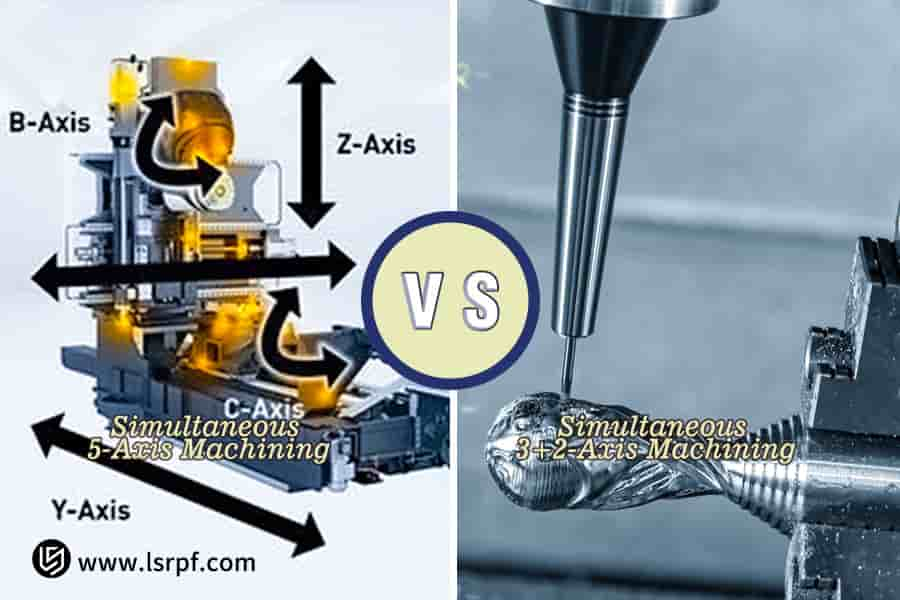

Simultane 5-Achs -Bearbeitung vs. 3+2-Achs-Bearbeitung – Kurzübersichtstabelle

| Vergleichsdimensionen | Simultane 5-Achs-Bearbeitung | 3+2-Achs-Bearbeitung |

| Grundprinzip | Fünf Achsen bewegen sich kontinuierlich und gleichzeitig und sorgen so für die optimale Positionierung von Werkzeug und Werkstück beim Schnitt. | Die Drehachsen werden vor dem 3-Achs-Fräsen positioniert und fixiert; dies ist ein statisches Bearbeitungsverfahren . Auch bekannt als indexierte 5-Achs-Bearbeitung oder positionelle 5-Achs-Bearbeitung. |

| Bearbeitungsgenauigkeit | Die Bearbeitung aller Teile in einer einzigen Aufspannung eliminiert wiederholte Positionierungsfehler . | Mehrere Messaufbauten können zu kumulativen Fehlern führen, die die Stabilität der kritischen Abmessungen beeinträchtigen können. |

| Bearbeitungseffizienz | Durch die optimierte Werkzeugausrichtung ist ein effizientes Schneiden mit kürzeren Werkzeugen möglich, wodurch sich die Zykluszeit verkürzt. | Dies umfasst typischerweise eine Reihe von Prozessen ; daher führen zahlreiche Einrichtungs- und Anpassungsvorgänge zu einem langen Gesamtproduktionszyklus. |

| Komplexitätsfähigkeit | Kann spezielle geometrische Merkmale wie tiefe Hohlräume, negative Winkel und komplexe Freiformflächen mit hoher Effizienz bearbeiten . | Da das Werkzeug lang und abgewinkelt ist, ist seine geometrische Fähigkeit zur Bearbeitung komplexer Geometrien sehr begrenzt. |

| Oberflächenqualität | Durch die Anpassung des Neigungswinkels kann der optimale Werkzeugkontaktpunkt beibehalten und somit die Oberflächenqualität erhöht werden. | Bei der Bearbeitung gekrümmter Oberflächen weisen Kugelkopffräser eine geringe Punktkontakt-Effizienz auf. Die Resthöhe gilt als einer der Nachteile. |

| Kostenstruktur | Während Ausrüstung und Programmierung teuer sind, können die Stückkosten durch Einsparungen bei Werkzeugen und Fehlersuche gesenkt werden. | Andererseits können der Einsatz spezieller Werkzeuge und wiederholtes Debuggen zu insgesamt höheren Kosten führen. |

| Gestaltungsfreiheit | Ermöglicht eine optimale funktionale Gestaltung ohne Berücksichtigung von Fertigungsproblemen. | Aufgrund des Stands der Bearbeitungstechnologie sind viele Produktdesigns auf vereinfachte Geometrien beschränkt. |

Anwendbare Szenarien | Hochwertige Fertigung von Laufrädern, Präzisionsmedizingeräten und komplexen Luft- und Raumfahrtkomponenten. | Es eignet sich auch für einfache platten- und kastenförmige Teile oder Situationen, in denen keine dynamische Bearbeitung erforderlich ist. |

Der wesentliche Unterschied zwischen simultaner 5-Achs-Bearbeitung und 3+2-Achs-Bearbeitung liegt in der Dynamik versus der Statik. Die simultane 5-Achs-Bearbeitung ermöglicht die Durchführung aller komplexen Bearbeitungsprozesse durch die kontinuierliche und dynamische Ausrichtung von Werkzeug und Werkstück in einer Aufspannung . Dies gewährleistet nicht nur prinzipiell eine extrem hohe Bearbeitungsgenauigkeit, sondern steigert auch die Effizienz erheblich durch die Vereinfachung des Prozessablaufs. Vor allem aber wandelt sie die Fertigung von einer Einschränkung des Designs zu einer Möglichkeit, das Leistungspotenzial eines Produkts voll auszuschöpfen.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Dies garantiert, dass die in diesem Leitfaden vorgestellten Methoden gut umsetzbar und zuverlässig sind, da sie bereits über 50.000 komplexe Werkstücke bearbeitet und ein ausgereiftes technisches System hervorgebracht haben.

Von der Ultrapräzisionsbearbeitung von Triebwerkschaufeln für die Luft- und Raumfahrt bis hin zur Fertigung biologischer Konturen für perfekt an den Knochen angepasste medizinische Implantate und Mehrwinkel-Lochsystemen für zentrale Strukturbauteile optischer Präzisionsgeräte – wir haben all dies selbst erlebt. Diese praktische Erfahrung hat uns gelehrt, wie wir die 5-Achs-Bearbeitungstechnologie in zuverlässige Lösungen für spezifische Probleme umsetzen können.

Dies ist ein Team, das die metrologische Rückführbarkeit stark integriert hat.gov/smart-manufacturing">NIST und der Prozessgedanke des Qualitätsmanagementsystems IATF 16949 werden in jedem Prozess von der Programmierung bis zur Prüfung berücksichtigt. Dies ist die Garantie dafür, dass bei jedem Bearbeitungsergebnis Qualität und Konsistenz auf hohem Niveau gehalten werden und Sie sich der Professionalität und Strenge dieser Anleitung sicher sein können.

Der Unterschied zwischen echter und falscher 5-Achs-Bearbeitung: Was ist echte „verknüpfte“ Bearbeitung?

Bewegliche und fixierte Elemente sind die Schlüssel zur Unterscheidung zwischen echter und falscher 5-Achs-Bearbeitung. Bei der 3+2-Achs-Bearbeitung wird der Schnittwinkel nach der Fixierung gesperrt, während die echte simultane 5-Achs-Bearbeitung eine kontinuierliche, synchrone Bewegung beinhaltet und so eine dynamische, optimale Anpassung zwischen Werkzeug und Werkstück erreicht. Dieser kontinuierliche 5-Achs-Bearbeitungsmodus bietet drei wesentliche Vorteile für die Fertigung komplexer Teile :

- Optimierung der Schnittbedingungen: Durch das ständige Schwenken des Werkzeugs, sodass die Werkzeugspitze das Werkstück immer im besten Winkel berührt, kann die Schnittleistung erheblich verbessert und gleichzeitig die Maßhaltigkeit bei der Fertigung komplexer Teile effektiv sichergestellt werden.

- Erzielen Sie eine überragende Oberflächenqualität: Durch die dynamische Justierung lassen sich streifenartige Werkzeugspuren beim Kugelfräsen effektiv vermeiden; gleichzeitig schafft die Verwendung kürzerer Werkzeuge zur Unterdrückung von Rattern die Grundlage für eine spiegelglatte Oberfläche.

- Überwindung geometrischer Grenzen: Tiefe Kavitäten und negative Winkel können vollständig in einer Aufspannung bearbeitet werden. Die simultane 5-Achs-Bearbeitung beseitigt Konstruktionsbeschränkungen vollständig und ermöglicht Produktinnovationen.

Das Entscheidende an der echten simultanen 5-Achs-Bearbeitung ist nicht die Technologie selbst, sondern die grundlegende Neugestaltung der Prozesslogik bei der Fertigung komplexer Teile . Sie wandelt den Bearbeitungsprozess von diskreten Schritten in einen kontinuierlichen Prozess um – ein Quantensprung in der Fertigung hin zur „ perfekten Formgebung in einer Aufspannung “, die den Kern der Wettbewerbsfähigkeit moderner Präzisionsbearbeitung ausmacht.

3+2-Achsen-Bearbeitung vs. simultane 5-Achsen-Bearbeitung: Welche ist die richtige für Ihr Projekt?

Bei der Entwicklung eines Projektprozessplans ist die richtige Wahl der 5-Achs-Bearbeitung entscheidend für die Balance zwischen technischen Anforderungen und Wirtschaftlichkeit. Nachfolgend finden Sie die 5-Achs-Bearbeitung vs. 3+2-Achs-Bearbeitung basierend auf den Teilemerkmalen für eine präzise Entscheidung:

| Entscheidungsdimensionen | 3+2-Achs-Bearbeitung | Simultane 5-Achs-Bearbeitung |

| Bearbeitungsprinzip | Die Winkelpositionierung gehört zum diskreten Indexierschneiden und ermöglicht die Bearbeitung mehrerer Facetten. | Die synchrone, kontinuierliche Bewegung über 5 Achsen ermöglicht die Optimierung der Körperhaltung in Echtzeit. |

| Anwendbare Teile | Regelmäßig geformte Polyederteile, geeignet für die Serienfertigung mittlerer bis großer Stückzahlen , Präzisionsteile mit komplexer gekrümmter Oberfläche, tiefem Hohlraum und schmalem Schlitz. | Es zeichnet sich durch eine gleichbleibende Präzision bei einzelnen Winkeln aus, wobei mehrfaches Spannen zu akkumulierten Fehlern führen kann. Die gesamte Bearbeitung erfolgt in einer einzigen Aufspannung. Sicherstellung der Integrität komplexer Oberflächen. |

Genauigkeitsleistung | Stabile Genauigkeit bei einzelnen Winkeln; bei mehrfacher Einspannung können sich Fehler summieren. | Die Bearbeitung erfolgt in einer einzigen Aufspannung, wodurch die Integrität komplexer Oberflächen gewährleistet wird. |

Wirtschaft | Geringere Investitions- und Programmierkosten für Ausrüstung, geeignet für die standardisierte Serienfertigung . | Höhere Anfangsinvestition, aber kostengünstiger bei komplexen Bauteilen. |

Prozesscharakteristika | Relativ einfache Programmierung, moderate Anforderungen an die Bedienerkenntnisse. | Kann komplexe geometrische Merkmale bearbeiten , die mit herkömmlichen Verfahren schwer zu realisieren sind. |

Im Allgemeinen ist die Fertigung von Serienteilen mit regelmäßiger Form mittels 3+2-Achs-Bearbeitung sehr kosteneffizient . Für Teile mit komplexen, gekrümmten Oberflächen und strengen Anforderungen an die geometrische Toleranz ist die simultane 5-Achs- Bearbeitung die beste Methode, um die Bearbeitungsqualität zu gewährleisten. Benötigen Sie eine professionelle Beratung? Dann kontaktieren Sie LS Manufacturing Machining Consulting . Unsere Experten entwickeln für Sie maßgeschneiderte Prozesslösungen.

Effizienzrevolution: Wie verkürzt die Fünf-Achs-Bearbeitung die Produktionszyklen um 30 %?

Die Steigerung der Effizienz der 5-Achs-Bearbeitung im hart umkämpften Fertigungssektor stärkt die Kernkompetenz eines Unternehmens. Die Verkürzung des Produktionszyklus um 30 % ist kein Zufall, sondern die zwangsläufige Folge der grundlegenden Transformation konventioneller Bearbeitungsprozesse durch die 5-Achs-Technologie. Ihre zentralen Vorteile zeigen sich vor allem in drei Schlüsselaspekten:

Vermeidung von doppeltem Spannen und Einsparung von Hilfszeit

Bei der konventionellen Bearbeitung müssen komplizierte Teile wiederholt demontiert, montiert und ausgerichtet werden.Dies führt nicht nur zu Fehlern bei der Bezugspunktumrechnung, sondern auch zu erheblichem Zeitverlust durch Leerlauf. Die kontinuierliche 5-Achs-CNC- Bearbeitung vermeidet das wiederholte Positionieren und Justieren des Werkzeugs vollständig durch „ eine Aufspannung, Bearbeitung von fünf Flächen “. Dadurch lassen sich rund 25 % der Gesamtbearbeitungszeit einsparen, und Nacharbeiten durch wiederholtes Aufspannen entfallen.

Kurze Schneidkanten weisen eine hohe Steifigkeit auf und verbessern die Schnittstabilität.

Bei tiefen Kavitäten und geneigten Wänden benötigen 3-Achs-Werkzeugmaschinen lange Schneidkanten, die leicht Vibrationen verursachen und somit die Schnittparameter reduzieren. Durch die Anpassung des Werkzeugachsenwinkels ermöglicht die 5-Achs-Technologie die effiziente Bearbeitung tiefer Kavitäten selbst mit kurzen Werkzeughaltern. Die Werkzeugsteifigkeit wird um mehr als 50 % erhöht, wodurch Vorschubgeschwindigkeiten und Schnitttiefen um 20–30 % gesteigert werden können. Dies verlängert die Werkzeugstandzeit und reduziert die Werkzeugwechselhäufigkeit.

Dynamische Optimierung der Schnittbedingungen für optimalen Materialabtrag

Diese 5-Achs-Kolbensteuerung regelt die Werkzeugneigung bei der Flächenbearbeitung. Dadurch wird eine optimale Schnittgeschwindigkeit an der Werkzeugspitze erreicht und ein Stillstand im Zentrum des Kugelfräsers vermieden. Dies steigert nicht nur die effektive Schnittleistung um mehr als 35 % , sondern gewährleistet auch eine gleichmäßige Spanbelastung für maximalen Materialabtrag.

Die Vorteile der Mehrachsenbearbeitung gehen weit über den reinen Geschwindigkeitsgewinn hinaus; sie stellt eine systemische Effizienzrevolution dar , da sie Prozesse integriert und optimiert . Durch die Vermeidung von Spannpausen, die Verbesserung der Schnittstabilität und die Optimierung der Bearbeitungsparameter wird nicht wertschöpfende Zeit in effektive Schnittzeit umgewandelt, was einen qualitativen Sprung in der Produktionseffizienz ermöglicht.

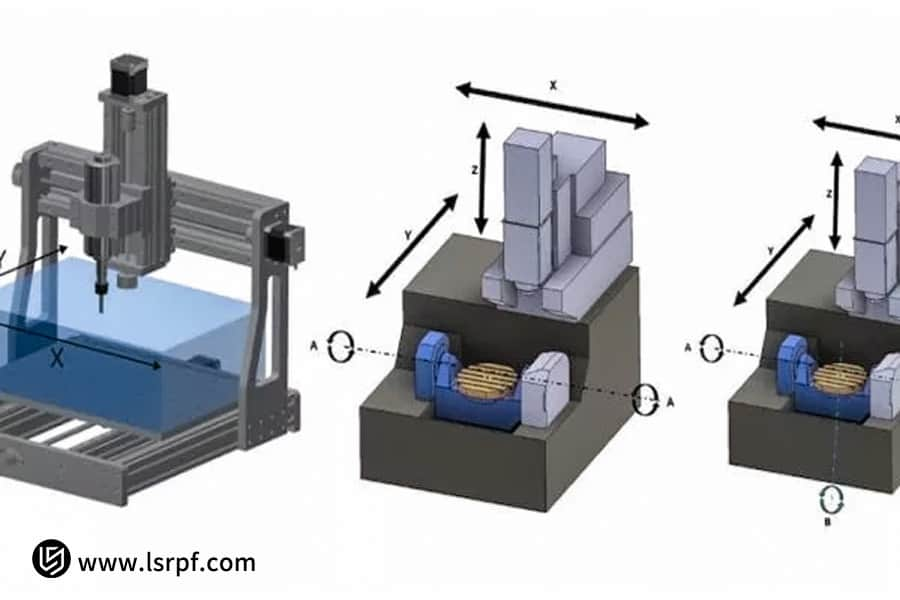

Abbildung 2: Koordinatensystemdiagramm eines Mehrachsen-Bearbeitungszentrums von LS Manufacturing

Hauptanwendungen der simultanen 5-Achsen-Bearbeitung – Welche Branchen können nicht darauf verzichten?

Die 5-Achs-Bearbeitung gilt heute weithin als Grundstein für technologische Durchbrüche und Produktinnovationen in der High-End-Fertigung . Als eine der Kerntechnologien der LS-Fertigungslösungen und mit jahrzehntelanger Erfahrung in der Betreuung führender Kunden aus allen Branchen wissen wir, wie die 5-Achs-Technologie zentrale Herausforderungen in der Fertigung bestimmter Bereiche löst . Im Folgenden werden ihre wichtigsten Anwendungsszenarien aufgeführt:

Luft- und Raumfahrt

Bauteile in diesem Bereich bestehen häufig aus schwer zerspanbaren Werkstoffen und weisen extrem komplexe Oberflächen auf. Neben den hohen Anforderungen an die aerodynamische Form von Triebwerkslaufrädern müssen beispielsweise auch äußerst strenge dynamische Auswuchtbedingungen erfüllt werden. Die 5-Achs-Bearbeitung ermöglicht die hochpräzise Bearbeitung aller Oberflächen und Strömungskanäle in nur einem Arbeitsgang . Dies gewährleistet einen effizienten und stabilen Luftstrom und somit Leistung und Sicherheit bereits ab dem Herstellungsprozess.

Medizinprodukte

Durch den Einsatz von Implantaten wie künstlichen Gelenken und Knochenplatten hat der Grad ihrer Anpassung an das menschliche Skelett einen großen Einfluss auf den Operationserfolg. Die 5-Achs-Bearbeitung ermöglicht die Formgebung von Implantaten mit einer perfekten organischen Oberfläche und mikroporösen Struktur. Dies gewährleistet eine optimale Osseointegration mit einer spiegelglatten Oberfläche, wodurch Gewebereibung und Abstoßungsreaktionen minimiert werden.

Präzisionsformen und die Automobilindustrie

Die Kühlleistung beeinflusst neben der Produktqualität direkt die Produktionszykluszeit großer Spritzgussformen, wie beispielsweise Motorhauben . Durch den Einsatz der 5-Achs-Technologie können in einem Arbeitsgang konturnahe Kühlkanäle in die Produktoberfläche gefräst werden. Dies steigert die Kühlleistung im Vergleich zu herkömmlichen Bohr- und Klebeverfahren um über 30 % . Dadurch verkürzt sich der Spritzgusszyklus erheblich und die Produktverformung wird reduziert.

Von Hochleistungskomponenten für die Luft- und Raumfahrt und lebensrettenden medizinischen Implantaten bis hin zu Präzisionsformen für verbesserte Effizienz – die Fertigungsindustrielösung von LS nutzt diese Technologie, um integrierte High-End-Fertigungsunterstützung vom Design bis zum Spritzgießen zu bieten und festigt damit die Position des Unternehmens als unverzichtbarer Technologiepartner für Kunden aus vielen Branchen.

Abbildung 3: Anspruchsvolle Bauteile, die durch die fortschrittliche 5-Achs-Bearbeitung von LS Manufacturing entstehen

Programmierherausforderungen meistern: Wie bewältigt LS Manufacturing die 5-Achs-CNC-Programmierung?

Insbesondere die Komplexität der 5-Achs-CNC-Programmierung , vor allem Werkzeugwegplanung, Kollisionsvermeidung und Lageoptimierung, gilt als größtes Hindernis für den Einsatz der 5-Achs-Technologie . Genau hier liegt der Kernwert der Lösungen von LS Manufacturing : anspruchsvolle Programmierung in zuverlässige Fertigungsvorteile für Sie umzuwandeln.

Fortschrittliche CAM-Software und intelligente Programmierstrategien

Wir betreiben eine branchenführende CAM-Softwareplattform, deren intelligente Algorithmen automatisch die optimale Werkzeugachse berechnen und dabei die Schnitteffizienz mit den Eigenschaften der Werkzeugmaschinenbewegung in Einklang bringen. Mithilfe einer Bibliothek parametrischer Vorlagen erstellen Programmierer schnell effiziente und sichere Werkzeugwege . Dies steigert die Programmiereffizienz bei komplexen Oberflächen um über 40 % .

Einleitung Entwickelt auf der praktischen Erfahrung eines erfahrenen Ingenieurteams

Mit über zehn Jahren gemeinsamer Berufserfahrung verfügt unser Programmiererteam über umfassende Kenntnisse und Kompetenzen in den Bereichen Materialeigenschaften, Zerspanungsmechanik und Werkzeugmaschinenleistung . Es geht nicht nur um das Schreiben von Code, sondern auch um die Anwendung praktischer Erfahrung in der Optimierungsprogrammierung. Beispiele hierfür sind die vibrationsarme Werkzeugweggestaltung für dünnwandige Bauteile oder die Anpassung der Schichtschnittstrategie für hochfeste Legierungen , um eine erfolgreiche Erstbearbeitung zu gewährleisten.

100% Kollisionsschutz durch vollständige virtuelle Simulation

Vor der Produktionsfreigabe des Programms wird mithilfe eines virtuellen Bearbeitungssystems eine vollständige Prozesssimulation durchgeführt.Das System bildet die Struktur der Werkzeugmaschine, der Werkzeughalter, der Vorrichtung und der Werkstücke präzise nach, um Kollisionsrisiken zwischen allen beweglichen Teilen dynamisch zu erkennen. Solche Kollisionen oder Vor-Ort-Eingriffe lassen sich vollständig vermeiden, wodurch höchste Bearbeitungssicherheit gewährleistet wird.

Auf der Grundlage der dreifachen Garantie von „ intelligenter Software + erfahrenen Experten + virtueller Überprüfung “ wurden nicht nur die Herausforderungen der 5-Achs-CNC-Programmierung bewältigt, sondern der gesamte Programmierprozess in einen vorhersehbaren und kontrollierbaren standardisierten Arbeitsablauf umgewandelt, der den Kunden eine extrem hohe Bearbeitungssicherheit und Produktionseffizienz bietet.

Grundstein der Präzision: Wie erfüllt die 5-Achs-Werkzeugmaschine von LS Manufacturing das Versprechen der Mikrometergenauigkeit?

Um eine Bearbeitungsgenauigkeit im Mikrometerbereich zu erreichen, ist weit mehr erforderlich als nur das Hinzufügen von Drehachsen zur Maschine. Im Kern beruht sie auf einem systematischen technischen Ansatz, der jeden Aspekt der Konstruktion, Steuerung und Kompensation der Anlage durchdringen muss. Die folgenden technologischen Grundlagen gewährleisten die Stabilität der 5-Achs-Werkzeugmaschinen von LS Manufacturing :

| Technische Aspekte | Implementierungsmethoden und Wert |

| Mechanisches Fundament | Basierend auf einem hochsteifen Mineralgussbett zur Beseitigung der Schnittvibrationen; dadurch wird die dynamische Stabilität während der Bearbeitung gewährleistet. |

| Feedbacksystem | Ausgestattet mit einem vollständig geschlossenen optischen Encoder, der die Tischposition direkt abliest , vermeidet er Übertragungsfehler und erreicht eine hohe Positioniergenauigkeit im Nanometerbereich. |

| Thermische Kompensationstechnologie | Das intelligente System zur Kompensation thermischer Verformungen erkennt und berechnet die durch die Umgebung und den Bearbeitungsprozess verursachte thermische Drift in Echtzeit und führt eine Echtzeitkompensation durch, um die Genauigkeit den ganzen Tag über zu gewährleisten. |

| In-Machine-Messung | Ausgestattet mit einer automatischen Werkzeugmessung und Werkstücksonde, gleicht sie automatisch Werkzeugverschleiß und Spannabweichungen aus, um die Konsistenz in der Serienproduktion zu gewährleisten . |

Das Präzisionsstreben bei den 5-Achs-Werkzeugmaschinen von LS Manufacturing wird durch eine vollständige Kette technologischer Mittel erreicht, von der mechanischen bis zur intelligenten Kompensation. Dies gewährleistete die Perfektion des ersten Teils und darüber hinaus…Dank der Anlagenstabilität und der Regelung im geschlossenen Regelkreis behielt das tausendste Teil die gleiche Bearbeitungsgenauigkeit im Mikrometerbereich wie das erste und bot den Kunden somit eine nachhaltige Fertigungssicherheit .

Abbildung 4: Dynamik der 5-Achs-Bearbeitung im Vergleich zur indexierten 3+2-Achs-Bearbeitung durch LS Manufacturing

Lieferung in 10 Tagen: Wie die 5-Achs-Bearbeitung die Krise bei den Turbinengehäusen löste?

Der folgende Erfolgsfall von LS Manufacturing verdeutlicht perfekt, wie fortschrittliche Technologie in einen entscheidenden Wettbewerbsvorteil umgewandelt werden kann. Ein führender Automobilzulieferer befand sich aufgrund eines Turbinengehäuseprojekts in einer akuten Krise.

Kundendilemma

Der Kunde stand vor der Herausforderung, ein Turbinengehäuse zu realisieren, das sehr hohe Anforderungen an die Maß- und Lagetoleranzen seiner internen Strömungskanäle und Montageflächen stellte. Die mehrstufige Bearbeitung auf konventionellen 3-Achs-Werkzeugmaschinen führte nicht nur zu einer Zykluszeit von vier Wochen , sondern auch zu gravierenden kumulativen Fehlern durch mehrfache Spannvorgänge. Dies resultierte in einer extrem geringen Produktausbeute und einem enormen Risiko des Projektausfalls .

LS Fertigungslösung

Unsere Technologie zur simultanen 5-Achs-Bearbeitung erwies sich als Schlüssel zur Überwindung der festgefahrenen Situation. Innerhalb von 48 Stunden schloss das Prozessteam die Konstruktion und Programmierung der Spezialwerkzeuge ab. Die 5-Achs-Bearbeitungsanlage von LS Manufacturing kann alle komplexen Hohlräume, geneigten Bohrungen und gekrümmten Oberflächen in nur einer Aufspannung bearbeiten und so wiederholte Positionierungsfehler vollständig vermeiden. Gleichzeitig ermöglicht das Online-Messsystem eine Echtzeitkompensation während des Bearbeitungsprozesses und gewährleistet so ein geschlossenes Genauigkeitssystem.

Ergebnisse und Wert

Das Projekt wurde schließlich innerhalb von 10 Tagen mit konstant kontrollierten Maßen innerhalb von ±0,01 mm abgeschlossen. Dadurch konnte unser Kunde Vertragsstrafen vermeiden und seine Gesamtkosten um 15 % senken. Diese effiziente Krisenbewältigung sicherte dem Kunden die langfristige Anerkennung als „Qualitätslieferant “ durch den OEM.

Kurz gesagt, der Schlüssel zu diesem Erfolg liegt darin, dass sich die 5-Achs-Bearbeitungstechnologie von einem einfachen Werkzeug zu einer systematischen Krisenlösung entwickelt hat, die Prozessplanung, Workflow-Optimierung und Qualitätskontrolle umfasst. Im Bereich der High-End-Fertigung besteht der Kern unserer erfolgreichen Projekte darin, technologische Vorteile in konkrete Marktvorteile für unsere Kunden umzuwandeln.

Kostenlose Bewertung: Welche 5-Achsen-Strategie passt am besten zu Ihrer Anwendung?

Die Wahl der optimalen Bearbeitungsstrategie für Ihr Projekt ist der wichtigste erste Schritt, um es technisch realisierbar und wirtschaftlich zu gestalten. Wir empfehlen daher eine kurze Selbsteinschätzung anhand der folgenden Kerndimensionen , die Ihnen helfen, die technischen Anforderungen Ihres Projekts zu ermitteln.

Geometrische Komplexität des Bauteils: Besitzt es komplexe gekrümmte Oberflächen oder tiefe Hohlraumstrukturen?

Weisen Ihre Bauteile komplexe Freiformflächen, tiefe Hohlräume oder negative Winkel auf und verfügen sie über Bearbeitungsmerkmale , die nicht direkt zugänglich sind , ist dies in der Regel ein starkes Indiz dafür, dass eine 5-Achs-Bearbeitung erforderlich ist. Einfache Polyederstrukturen eignen sich hingegen besser für eine effiziente 3+2-Achs-Positionierung.

Anforderungen an Produktionslosgröße und Flexibilität: Kleinserien, mehrere Varianten oder Massenproduktion?

Die 5-Achs-Bearbeitung bietet hohe Flexibilität für Projekte mit kleinen Losgrößen, vielen Varianten oder in der Forschungs- und Entwicklungsphase sowie im Prototypenbau, da durch einmaliges Spannen schnell auf Konstruktionsänderungen reagiert werden kann. Bei großen Losgrößen mit festen Bauteilstrukturen sollten die Effizienzsteigerungen der 5-Achs-Bearbeitung gegen die Kostenvorteile der 3+2-Achs-Bearbeitung abgewogen werden.

Genauigkeits-/Qualitätsanforderungen: Muss das Bauteil mit engen geometrischen Toleranzen gefertigt werden?

Bei hohen Anforderungen an geometrische Toleranzen, wie z. B. Lochposition und Oberflächenprofilgenauigkeit , kann die 5-Achs-Bearbeitung mit einmaliger Aufspannung die durch mehrfache Aufspannung entstehenden kumulativen Fehler grundsätzlich vermeiden und eine technische Garantie für höchste Präzision und Chargenstabilität bieten .

Die obige Checkliste soll Ihnen erste Anregungen für Ihre Entscheidung geben. Nutzen Sie gerne unseren kostenlosen Beratungsservice . Die Experten von LS Manufacturing Consulting analysieren gemeinsam mit Ihnen Ihre Bedürfnisse und erarbeiten objektive, wirtschaftliche und verlässliche Prozessvorschläge, die Ihnen einen klaren Return on Investment garantieren.

Abbildung 5: Schematische Darstellung der Werkzeugwegplanung für die Mehrachsenbearbeitung durch LS Manufacturing

Häufig gestellte Fragen

1. Ist die 5-Achs-Bearbeitung nur für die Massenproduktion geeignet?

Das ist ein weit verbreitetes Missverständnis. Bei solch komplexen Einzelstücken oder Kleinserien-Prototypen spart die 5-Achs-Technologie durch die Bearbeitung in einer einzigen Aufspannung viel Zeit bei Spezialwerkzeugen und wiederholter Fehlersuche. Dadurch sind die Gesamtkosten und die Lieferzeit im Vergleich zum herkömmlichen Mehrprozessverfahren oft günstiger. Aus diesem Grund eignet sie sich besonders für Forschung und Entwicklung sowie für hochwertige kundenspezifische Fertigung.

2. Führt die 5-Achsen-Programmierung zu einer zu langen Projektvorbereitungszeit?

Nein. Mithilfe einer standardisierten Prozessdatenbank und der Erfahrung erfahrener Ingenieure wird die Programmiereffizienz um mehr als 50 % gesteigert. Wir verfolgen den Ansatz „ von Anfang an richtig machen“ und setzen virtuelle Simulationen ein, um sicherzustellen, dass Programmiereffizienz und Zuverlässigkeit die Gesamtzeit von der Zeichnung bis zum fertigen Produkt deutlich verkürzen.

3. Wo liegt im Vergleich zur 3+2-Achsen-Bearbeitung der Präzisionsvorteil der 5-Achs-Bearbeitung?

Dynamische Präzision und Gesamtkonstanz sind entscheidend. Während 3+2-Achs-Bearbeitung in einer einzigen Position hohe Präzision ermöglicht, führen mehrere Aufspannungen zu kumulativen Fehlern. Die 5-Achs-Bearbeitung mit einer einzigen Aufspannung, die die Bezugspunktkonvertierung vollständig eliminiert, gewährleistet daher eine deutlich höhere Formgenauigkeit und Oberflächenkonsistenz, insbesondere bei der Bearbeitung komplexer, gekrümmter Oberflächen.

4.Welche Werkstückgrößen kann Ihre Ausrüstung bearbeiten?

Unsere 5-Achs-Werkzeugmaschinenreihe ist vielfältig und deckt Größen von 500 mm bis über 2000 mm sowie Tragfähigkeiten von bis zu mehreren Tonnen ab. Bitte geben Sie die ungefähren Abmessungen des Werkstücks an. Wir prüfen die Maschinenkapazitäten sorgfältig, um die Machbarkeit der Bearbeitung sicherzustellen.

5. Ist die 5-Achs-Bearbeitung teurer als die 3-Achs-Bearbeitung?

Der Stundensatz mag hoch erscheinen, doch die Gesamtkosten sind oft niedriger. Die 5-Achs- Bearbeitung reduziert die Gesamtkosten und Zykluszeiten erheblich , indem sie Spannvorgänge, Werkzeugkosten, Nachbearbeitung und Ausschuss minimiert. Wir bieten Ihnen maßgeschneiderte Lösungen, um ein optimales Verhältnis zwischen Budget und Effizienz zu erreichen.

6. Bieten Sie nach der 5-Achs-Bearbeitung eine Oberflächenbehandlung an?

Ja, wir bieten Ihnen einen Komplettservice für die Nachbearbeitung, einschließlich Sandstrahlen, Anodisieren, Sprühen und Präzisionspolieren, um einen reibungslosen Übergang von der Bearbeitung zur Oberflächenbehandlung, eine gleichbleibende Endqualität und eine Kostenkontrolle für Sie zu gewährleisten.

7. Wie stellen Sie die Werkzeugstandzeit bei der 5-Achs-Bearbeitung sicher?

Durch die Optimierung der Schnittparameter, die Glättung des Werkzeugwegs und die Überwachung des Maschinensystems können wir Belastung und Temperatur beim Schnitt intelligent steuern. Diese Methode verlängert die Werkzeugstandzeit um mehr als 20 % , sorgt für Bearbeitungsstabilität und ermöglicht Ihnen eine detaillierte Kontrolle der Verbrauchskosten.

8. Wie erhalte ich ein Angebot für die 5-Achs-Bearbeitung von LS Manufacturing?

Sie benötigen lediglich ein 3D-Modell und weitere technische Anforderungen wie Material, Losgröße und Präzision. Wir garantieren Ihnen innerhalb von 24 Stunden eine detaillierte Lösung inklusive Prozessanalyse, Angebot und Lieferzeit, damit Sie Ihr Projekt effizient und transparent starten können.

Zusammenfassung

Die 5-Achs-Bearbeitung ist längst kein teures Prestigeprojekt mehr, sondern eine strategische Investition in die Beherrschung der Bearbeitung komplexer Teile und die Stärkung der Resilienz der Lieferkette . Sie bedeutet einen Qualitätssprung von der reinen Bearbeitungsfähigkeit hin zur Präzisionsbearbeitung und schließlich zur überragenden Bearbeitung.

Lassen Sie sich von den Bearbeitungsmöglichkeiten nicht in Ihrer Designkreativität und Marktreaktionsfähigkeit einschränken. Starten Sie jetzt mit Ihrer individuellen Wertanalyse. Kontaktieren Sie uns und laden Sie Ihre Teilezeichnungen hoch, um einen kostenlosen Fertigungsanalysebericht von LS Manufacturing zu erhalten. Unsere Experten zeigen Ihnen innerhalb von 24 Stunden den optimalen Bearbeitungsweg mit potenziellen Kosteneinsparungen auf.

📞Telefon: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keinerlei Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es ist nicht davon auszugehen, dass Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Prozesse über das Netzwerk von LS Manufacturing bereitstellen. Der Käufer trägt die alleinige Verantwortung für diese Informationen.Für ein Angebot zu Ersatzteilen geben Sie bitte die genauen Anforderungen an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen, das sich auf kundenspezifische Fertigungslösungen spezialisiert hat. Mit über 20 Jahren Erfahrung und mehr als 5.000 Kunden konzentrieren wir uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weitere Komplettlösungen im Bereich der Fertigung.

Unser Werk verfügt über mehr als 100 hochmoderne 5-Achs-Bearbeitungszentren und ist nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern und Regionen weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder kundenspezifische Massenproduktion – wir erfüllen Ihre Anforderungen innerhalb von 24 Stunden. Mit LS Manufacturing entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Für weitere Informationen besuchen Sie bitte unsere Website: www.lsrpf.com .