Die CNC-Drehbearbeitung von Holz steht vor erheblichen Herausforderungen hinsichtlich der Kostenkontrolle im Fertigungsprozess. Das Problem entsteht hauptsächlich durch die Verwendung ungeeigneter Werkzeuge. Dadurch wird eine Kettenreaktion ausgelöst, die dazu führt, dass ungeeignete Bearbeitungsparameter die Oberflächenbeschaffenheit des Holzprodukts beeinträchtigen können. Zudem besteht die Gefahr des Werkzeugverschleißes.

Das Kernproblem, das sich aus dem genannten Sachverhalt ergibt, liegt jedoch im Mangel an systematischem Wissen über die Auswahl von Drechselwerkzeugen . Es hat sich gezeigt, dass die meisten Unternehmen eher auf provisorische Problemlösungsansätze zurückgreifen, anstatt wissenschaftliche Methoden anzuwenden. Ihnen fehlt das nötige Wissen, um die entscheidenden Eigenschaften des Holzes – wie Härte, Faserrichtung, Feuchtigkeitsgehalt und Harzanteil – mit den Eigenschaften des Werkzeugs (Materialien, Geometrie und Beschichtung) in Beziehung zu setzen.

Kurzanleitung für das CNC-Drehen von Holz

| Kategorie | Wichtige Parameter | Empfohlene Werte | Kostenauswirkungen |

| Werkzeugauswahl | Materialart, Form des Schneidwerkzeugs, Beschichtung | HSS für Weichholz, Hartmetall für Hartholz | Hochwertige Werkzeuge reduzieren die langfristigen Kosten. |

| Schnittgeschwindigkeit | Drehzahlbereich | 400-600 U/min für Hartholz, 600-1000 | Optimale Drehzahl reduziert Werkzeugverschleiß und Energieaufwand |

| Vorschubgeschwindigkeit | Stufentiefe | 0,5–1 mm für Harthölzer | Richtiger Vorschub verhindert Werkzeugbruch |

| Werkzeuggeometrie | Neigungswinkel, Kantentyp | Scharfe Schneide mit geeignetem Spanwinkel | Die Geometrie beeinflusst die Spanabfuhr und die Oberflächengüte. |

| Materialauswahl | Holzhärte, Maserung | Standardisierte Materialien, leicht zu verarbeitende Typen | Materialkosten + Verarbeitungsschwierigkeiten |

| Produktionsstrategie | Losgröße, Standardisierung | Massenproduktion, standardisierte Komponenten | Skaleneffekte reduzieren die Stückkosten |

| Wartung | Werkzeugprüfung, Spindelpflege | Regelmäßige Reinigung, Schmierung, Kalibrierung | Vorbeugende Wartung reduziert Ausfallzeiten |

Auch CNC-Drehmaschinen für Holz sind auf effizientes Werkzeugmanagement, optimale Betriebsbedingungen und regelmäßige Wartung angewiesen. Der richtige Einsatz und die passenden Bedienungstechniken tragen zur Kostensenkung bei. Hochwertige Werkzeuge reduzieren die Kosten ebenfalls, trotz ihres höheren Preises.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Bislang sind wir dank unserer Erfahrung im CNC-Drehen von Holz nicht nur Theoretiker, sondern auch Praktiker unserer Theorien. Unsere Werkstatt diente uns als Testfeld, auf dem wir die Komplexität von Richtung, Feuchtigkeitsgehalt und Geometrie des Holzes selbst erlernen und verstehen konnten. Unsere Bearbeitungsstandards entsprechen bereits spezifischen Standards der additiven Fertigung (AM) .

Unsere praktische Erfahrung ist unübertroffen, und wir haben Tausende von maßgefertigten Holzteilen optimiert – von detailreichen Holzmöbeln bis hin zu funktionalen Holzspindeln für Architekturelemente. Jedes einzelne dieser Projekte hat uns wertvolle Erkenntnisse darüber geliefert, wie wir in optimierten Prozessen, ähnlich den Prozessoptimierungen von 3D Systems , ein optimales Gleichgewicht zwischen Geschwindigkeit, Werkzeugstandzeit und Oberflächengüte erreichen.

Mit diesem Tutorial greifen Sie auf praxiserprobtes Wissen aus unserer Werkstatt zu. Jede einzelne Empfehlung zur Werkzeugwahl, Vorschubgeschwindigkeit oder Oberflächenbehandlung wurde an unseren Maschinen erprobt. Was wir Ihnen hier vermitteln, ist keine theoretische Spielerei, sondern ein System, das wir tagtäglich anwenden, um jedes Holz, das unsere Werkstatt durchläuft, präzise, langlebig und kostengünstig zu bearbeiten.

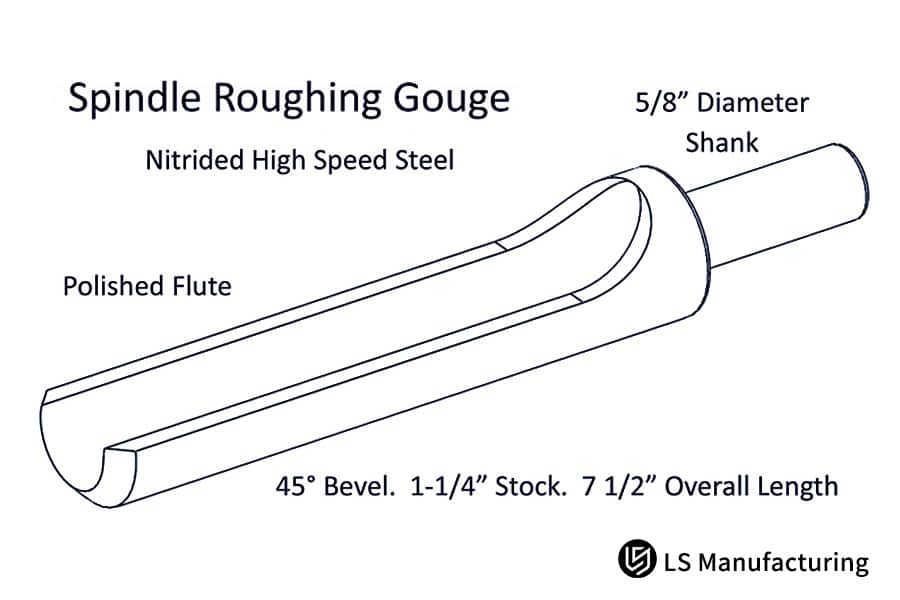

Abbildung 1: Notwendige Werkzeuge und Abmessungen für computergesteuerte Holzdreharbeiten von LS Manufacturing

Wie beeinflusst die Werkzeugwahl die Gesamtkosteneffizienz beim CNC-Drehen von Holz?

Bei der CNC-Drehbearbeitung von Holz beeinflusst die strategische Werkzeugauswahl die Gesamtwirtschaftlichkeit maßgeblich durch verschiedene Leistungsdimensionen. Hierbei ist hervorzuheben, dass der Einsatz der richtigen Werkzeuge im CNC-Drehprozess von Holz der Hauptfaktor für die erzielte Effizienz und die daraus resultierende Werkzeugstandzeit ist.

| Wirkungsbereich | Schlüsselfaktoren | Kosten-Nutzen-Verhältnis |

| Bearbeitungseffizienz | Schnittgeschwindigkeit, Vorschubgeschwindigkeit, Abtragsrate | Bis zu 25 % Zykluszeitverkürzung |

| Werkzeuglebensdauer | Werkzeugmaterial, Beschichtung, Geometrie | 30-40% reduzierte Werkzeugkosten |

| Oberflächenqualität | Oberflächenveredelung, Nachbearbeitung | Geringere Kosten für Schleifen und Lackieren |

| Materialverträglichkeit | Werkzeuge für Hartholz vs. Weichholz | Niedrigere Ausschussquoten und weniger Nacharbeit |

| Produktionskonstanz | Maßgenauigkeit, Wiederholgenauigkeit | Minimierter Materialverbrauch |

| Energieverbrauch | Leistungsbedarf, Schnittkräfte | Niedrigere Energiekosten |

| Gesamtbetriebskosten | Kaufpreis + Betriebskosten | Besserer langfristiger ROI |

Die strategische Werkzeugauswahl beim CNC-Drehen von Holz führt zu deutlichen Kosteneinsparungen in vielerlei Hinsicht. Dadurch werden Effizienz, Werkzeugstandzeit und Werkstückqualität verbessert, was die Rentabilität der Holzbearbeitung maximiert. Aus diesem Grund ist die strategische Ausrichtung beim CNC-Drehen von Holz gerechtfertigt.

Wie lassen sich die Kosten für das CNC-Holzdrehen durch wissenschaftliche Werkzeugauswahl optimieren?

Preisvergleiche sind für die Kosten des CNC-Holzdrehens nicht zielführend. Eine wissenschaftliche Werkzeugauswahl anhand der Rohdaten ist erforderlich, um mit einem geeigneten Komponentensatz im Rahmen eines Produktionslebenszyklus Einsparungen zu erzielen.

Datengetriebene Werkzeugleistungsanalyse

Der erste Schritt bei der wissenschaftlichen Werkzeugauswahl basiert auf umfassenden Tests und der Datenerfassung. Durch den Vergleich der geometrischen Eigenschaften, der Beschichtung oder der Materialien des Werkzeugs mit den Eigenschaften des Holzes oder der Werkstückgröße wird ein optimales Kosten-Nutzen-Verhältnis erzielt, um die Wahl des Werkzeugs hinsichtlich der Wirtschaftlichkeit des CNC-Drehprozesses zu verbessern.

Anwendungsspezifisches Optimierungsframework

Voraussetzung für jede Optimierungsstrategie ist die gleichzeitige Untersuchung zahlreicher Variablen. Die Härte des Holzes, die Oberflächenbehandlung, der Produktionsumfang oder die Geometrie des Werkstücks, die das Drechseln erschwert, bestimmen das am besten geeignete Schneidwerkzeug, das anhand der mithilfe der Entscheidungsmatrix zu treffenden Überlegungen eingesetzt wird.

Lebenszykluskostenmodellierung und -validierung

Die Auswahl der wissenschaftlichen Werkzeuge muss im Vorfeld erfolgen, wobei die Gesamtbetriebskosten den Anschaffungskosten gegenübergestellt werden müssen. Diese Kosten umfassen die Kosten während des gesamten Lebenszyklus, die Kosten im Austauschzyklus, die Kosten für unproduktive Zeiten und die Ausschussquote. Anwendungsfälle, die auf diesem Prinzip basieren, trugen dazu bei, eine Kostenreduzierung von 20–35 % pro Einheit zu bestätigen und die Wirksamkeit der Datenoptimierungsstrategie für das Kostenmanagement beim CNC-Holzdrehen weiterhin zu demonstrieren.

Zusammenfassend lässt sich sagen, dass ein systematischer Ansatz mit wissenschaftlicher Werkzeugauswahl, der Wissen, Analysen und Modelle nutzt, um die Kosten der CNC-Holzbearbeitung im Rahmen zu halten, die Maximierung der Effizienz bei gleichzeitiger Kostenreduzierung ermöglicht. Diese umfassende Optimierungsstrategie führt zu messbaren Einsparungen bei gleichbleibender Produktionsqualität und -zuverlässigkeit und beweist damit, dass intelligente Werkzeugentscheidungen ein entscheidender Faktor für die Wettbewerbsfähigkeit in der Fertigung sind.

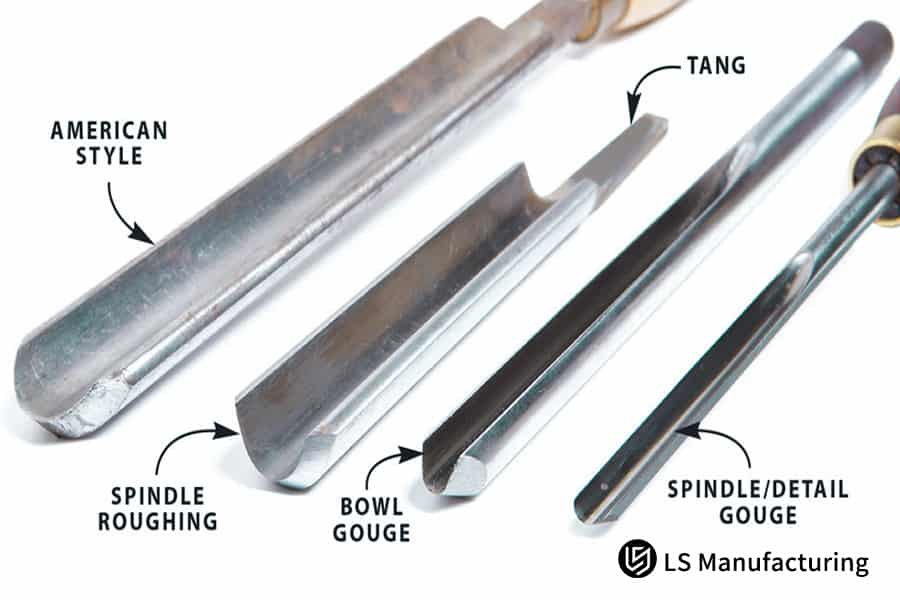

Abbildung 2: Optimale Röhrenspezifikationen für wirtschaftliches CNC-Holzdrehen von LS Manufacturing

Wichtige Werkzeuge in der Holzbearbeitung: Drechselarbeiten – Leistung und Anwendungsbereiche?

Das Verständnis der Leistungsmerkmale der wichtigsten Drechselwerkzeuge ist entscheidend für die Auswahl des richtigen Werkzeugs für jeden Anwendungsfall . Jedes Werkzeug hat bestimmte Eigenschaften, die es für bestimmte Aufgaben bei der Holzbearbeitung geeignet machen.

| Werkzeugtyp | Leistungsmerkmale | Anwendungsszenarien |

| Grobmeißel | Breite U-förmige Nut; hoher Materialabtrag; mittlere Drehzahlen (800-1200 U/min) | Herstellung erster Spindelrohlinge, Abschlagen von Ecken an quadratischen Materialien |

| Spindelröhre | Fase am Boden, flache Nuten, Regulierung der Schnittwirkung | Anfertigung von Perlen, Hohlkehlen und detaillierten Spindelarbeiten, feine Endbearbeitung |

| Schüssel-Hohlmeißel | Tiefe Nut, verstärkter Schaft, Fingernagelprofil | Formen von Schüsselinnen- und -außenflächen, kontrolliertes Scherschaben |

| Abstechwerkzeug | Spitzklinge und präzises Schneiden, rechtwinkliges Schneiden | Werkstücke abtrennen, Zapfen formen, schmale Nuten schneiden |

| Schaber | Negative Spanwinkel, Grate an den Kanten, Glättungsflächen | Oberflächen glätten, Profile glätten, Oberflächen plan schleifen |

| Schrägmeißel | Schräges Hobelmesser, 45° -Anstellwinkel, seidenweiches Hobeln | Glatte Oberflächen planen, feine Details herausarbeiten – anspruchsvoll, aber vielseitig. |

Die sechs wichtigsten Drechselwerkzeuge weisen jeweils spezifische Leistungseigenschaften auf, die sie ideal für bestimmte Anwendungsbereiche machen. Dazu gehören: Grobdrechseln mit Hohlbeiteln zum Abtragen von Holz, Detaildrechseln mit Spindelbeiteln, Hohldrechseln mit Schalenbeiteln, Abdrehen von Überschussmaterial mit Abstechbeiteln, Glätten der Oberfläche mit Schabern oder Hobeln mit Schrägbeiteln. Um beim Drechseln optimale Ergebnisse zu erzielen, müssen die passenden Werkzeuge je nach Art der Bearbeitung eingesetzt werden.

Welche Preisfaktoren sollten bei der Optimierung der Drechselkosten berücksichtigt werden?

Um die Kosten der Holzbearbeitung effektiv zu optimieren , müssen Hersteller über die reinen Materialpreise hinausdenken. Ein strategischer Ansatz beinhaltet die Analyse aller preisrelevanten Faktoren und die Implementierung gezielter Strategien für eine robuste Kostenkontrolle , wodurch Rohdaten in konkrete Einsparungen und einen Wettbewerbsvorteil umgewandelt werden.

- Strategische Werkzeuglebenszyklusanalyse: Die Kostenkontrolle umfasst die Bewertung der Gesamtbetriebskosten des Werkzeugs. Das Kostenmanagement beinhaltet zudem die Bestimmung der Nutzungsdauer von Werkzeugalternativen sowie deren Funktion. Eine datenbasierte Analyse hilft bei der Auswahl der wirtschaftlichsten Werkzeugqualität, indem sie Anschaffungspreis und Haltbarkeit in Einklang bringt, um die Drechselkosten langfristig zu optimieren .

- Optimierung der Produktionseffizienz: Die wichtigsten Preisfaktoren basieren auf der effizienten Maschinenlaufzeit und der Produktionsrate. Durch optimierte Rüstzeiten, die auf innovativen Werkzeugwegoptimierungsverfahren und Schnellwechselvorrichtungen beruhen, lässt sich die Zykluszeit weiter verkürzen. Die Reduzierung von Rüst- und Stillstandszeiten führt direkt zu niedrigeren Stückkosten.

- Materialverschwendung und Qualitätsmanagement: Ausschuss und Nacharbeit sind bedeutende, oft versteckte Preisfaktoren . Präzise Programmierung, stabile Vorrichtungen und prozessbegleitende Qualitätskontrollen minimieren den Ausschuss. Die Kontrolle der Ausschussquoten ist eine direkte und wirksame Methode, die Kosten der Holzbearbeitung zu optimieren und die Gesamtrentabilität zu steigern.

Daraus lässt sich schließen, dass ein effizienter Prozess eine entscheidende Rolle bei der Kostenoptimierung des Drechselns spielt. Die Hersteller können somit mithilfe der Analyse der ermittelten Faktoren die Kostenkontrolle verbessern. Der identifizierte effiziente Prozess ist tatsächlich die beste Methode zur Optimierung der Drechselkosten .

Wie lassen sich Kosten und Qualitätsanforderungen bei der Auswahl von CNC-Drehwerkzeugen für die Holzbearbeitung in Einklang bringen?

Die Auswahl des richtigen CNC-Drehwerkzeugs ist ein wichtiger Aspekt, der die Produktionskosten und die Produktqualität beeinflusst. Die Balance zwischen Kosten und Qualität zu finden, stellt in diesem Bereich eine große Herausforderung dar.

Bewertung der Werkzeugleistung und -lebensdauer

Die wichtigsten Kriterien bei der Auswahl von CNC-Drehwerkzeugen sind Geometrie, Beschichtung und Material. Hochmoderne Werkzeuge mit fortschrittlichen Beschichtungen können zwar teuer sein, doch längere Standzeiten und bessere Oberflächengüten gleichen diese Kosten aus. Diese systematische Bewertung stellt sicher, dass die Werkzeuge die erforderlichen Leistungsanforderungen hinsichtlich Maßgenauigkeit, Oberflächenqualität und Produktionskonstanz erfüllen.

Rahmenwerk zur Kosten-Leistungs-Analyse

Die Abwägung von Kosten und Qualität im Hinblick auf die Anschaffungs- oder Betriebskosten erfordert die Berücksichtigung der Werkzeugstandzeit, der Ersatzteilhäufigkeit sowie der Kosten für Ausfallzeiten und Ausschuss. Durch Standzeittests und die Überwachung der Bearbeitungsqualität bei verschiedenen Werkzeugsorten können Hersteller den optimalen Punkt ermitteln, an dem die Werkzeugleistung den Projektanforderungen entspricht, ohne unnötige Mehrausgaben zu verursachen.

Anwendungsspezifische Optimierung

Holzart und Bauteilgeometrie erfordern anwendungsspezifische Ansätze bei der Auswahl von CNC-Drehwerkzeugen . Harthölzer benötigen spezielle, robustere Werkzeuge mit speziellen Formen. Für Weichhölzer reichen hingegen Standard-HSS-Werkzeuge aus. Je nach Komplexität des Bauteils, Details, Toleranzvorgaben und Stückzahlen können sich anwendungsspezifische Werkzeuge als wirtschaftlich erweisen oder Standardwerkzeuge genügen.

Kontinuierliche Überwachung und datengestützte Entscheidungen

Die Beobachtung der Prozessleistung, in der die Werkzeuge eingesetzt werden, liefert wichtige Erkenntnisse zur Ermittlung des optimalen Kosten-Nutzen-Verhältnisses. Basierend auf den Daten zur Werkzeugnutzung, Oberflächenqualität und Maßgenauigkeit lassen sich Entscheidungen über eine Modernisierung oder einen Austausch der Werkzeuge treffen.

Zusammenfassend lässt sich sagen, dass die Auswahl geeigneter CNC-Drehwerkzeuge ein strategischer Prozess ist, der technische Leistungsanforderungen mit wirtschaftlichen Aspekten in Einklang bringt. Durch die Bewertung, den Vergleich und die Überwachung des Fertigungsprozesses besteht die Möglichkeit, das optimale Kosten-Nutzen-Verhältnis zu erzielen und so Spitzenleistung zu einem angemessenen Preis zu realisieren.

Abbildung 3: Drechselsets mit austauschbaren Hartmetalleinsätzen für CNC-Maschinen von LS Manufacturing

Welche Schlüsselfaktoren beeinflussen die Preisgestaltung von Holzbearbeitungsmaschinen?

Das Verständnis der Preisfaktoren bei der Holzbearbeitung ist unerlässlich für fundierte Fertigungsentscheidungen. Die Gesamtkosten der Holzbearbeitungsdienstleistungen werden durch mehrere Schlüsselelemente bestimmt, die gemeinsam den Endpreis beeinflussen. Transparente Preismodelle helfen Kunden, nachzuvollziehen, wofür ihre Investition verwendet wird.

Materialkosten und Komplexität

Der größte Einflussfaktor auf die Preise von Holzbearbeitungsteilen ist die Holzart. Exotische Harthölzer, wie sie beispielsweise für hochwertiges Sperrholz verwendet werden, sind deutlich teurer als Weichhölzer. Darüber hinaus beeinflusst der Materialverlust während der Bearbeitung – bedingt durch komplexe Details, enge Toleranzen oder spezielle geometrische Formen – die Preisgestaltung bei der Holzbearbeitung .

Bearbeitungszeit und Arbeitsaufwand

Letztendlich ist die Bearbeitungszeit – also die Zeit für Rüstvorgänge, Programmierung und die eigentliche Bearbeitungszeit – der größte Kostenfaktor. Manche Teile erfordern natürlich mehrere Arbeitsgänge oder aufwendige Werkzeugwechsel ; andere wiederum benötigen spezielle Spannvorrichtungen, wodurch die Bearbeitung naturgemäß arbeitsintensiver ist.

Verschleiß von Werkzeugen und Ausrüstung

Bei der CNC-Bearbeitung sind die Werkzeugkosten, insbesondere für Schaftfräser und Bohrer, die je nach Material regelmäßig ausgetauscht werden müssen, sehr hoch. Hinzu kommen die Wartungskosten dieser Maschinen sowie deren Abschreibung, die die Ausgaben weiter erhöhen.

Gemeinkosten und Betriebskosten

Neben den Anschaffungskosten der Anlage fallen auch Gemeinkosten an. Diese umfassen den Verbrauch von Strom, Druckluft und Kühlmitteln sowie die Wartung. Hinzu kommen die Betriebskosten und Gewinnmargen, die zu den Gesamtkosten hinzugerechnet werden müssen. Ein transparenter Preisansatz schlüsselt diese Gemeinkostenzuweisungen auf und bietet Kunden so einen vollständigen Überblick über alle Preisfaktoren der Holzbearbeitung .

Zusammenfassend lässt sich sagen, dass die Preisgestaltung bei der Holzbearbeitung eine Vielzahl von Schlüsselelementen umfasst – von der Materialauswahl bis hin zu den Betriebskosten. Durch eine offene und ehrliche Preisgestaltung ermöglichen Unternehmen wie LS Manufacturing ihren Kunden, fundierte und wirtschaftlich sinnvolle Entscheidungen zu treffen, um die Herstellbarkeit zu verbessern und den vollen Wert professioneller Holzbearbeitungsdienstleistungen zu verstehen.

Wie lässt sich eine wirtschaftliche und effiziente Drechsellösung realisieren?

Durch ein ausgewogenes Verhältnis zwischen Produktivität und Ressourcennutzung lässt sich eine kosteneffiziente Holzbearbeitung erreichen. Die Entwicklung effizienter Lösungen zur Maximierung von Produktivität und Abfallminimierung ist unerlässlich, um das erste Problem zu lösen.

Prozessoptimierung durch Parametrisierung

Die Grundlage für kosteneffizientes Drechseln ist die systematische Prozessoptimierung . Durch parametrische Versuche zur Ermittlung der optimalen Schnittparameter für jede Holzart können Hersteller die Bearbeitungseffizienz deutlich steigern. Dieser datenbasierte Ansatz gewährleistet die richtige Kombination aus Schnittgeschwindigkeit, Vorschub und Schnitttiefe für optimale Ergebnisse.

Kundenspezifische Werkzeuglösungen

Die Optimierung effizienter Werkzeuglösungen ist für effiziente Fertigungsprozesse von entscheidender Bedeutung. Die kundenspezifische Werkzeugkonstruktion, abgestimmt auf die Holzart und das herzustellende Produkt, ermöglicht eine optimale Materialleistung und reduziert so die Bearbeitungszeit erheblich.

Messbare Leistungssteigerungen

Der Einsatz effizienter Lösungen wie dieser führt zu einer deutlichen Leistungssteigerung. Verschiedene Unternehmen, beispielsweise LS Manufacturing, berichten von herausragenden Ergebnissen, etwa einer 40-prozentigen Effizienzsteigerung in der Bearbeitung und einer 50-prozentigen Verlängerung der Werkzeugstandzeit. Die direkte Folge solcher Lösungen sind geringere Produktionskosten und kürzere Lieferzeiten.

Letztendlich wird kosteneffizientes Drechseln durch eine zweigleisige Methode erreicht: Prozessoptimierung und intelligente Werkzeugausstattung. Dank der Vorteile der parametrisierten Methode und des Einsatzes personalisierter Werkzeuge ergeben sich vielversprechende Möglichkeiten für effiziente Lösungen mit enormen Kosteneinsparungen, hoher Qualität und kurzen Lieferzeiten.

Sicherstellung von Qualität und Kosteneffizienz beim CNC-Holzdrehen?

Für eine qualitativ hochwertige Fertigung sind spezialisierte CNC-Drehmaschinen für Holz erforderlich. Damit eine solche Dienstleistung wirklich sinnvoll ist, bedarf es eines gewissen Feingefühls, das zwei wesentliche Elemente voraussetzt: ein hohes Qualitätsniveau und eine effektive Kostenkontrolle .

- Qualitätssicherung durch systematische Prozesse: Bei vertrauenswürdigen Lieferanten wie LS Manufacturing wird die Qualität durch einen umfassenden, firmeninternen Qualitätssicherungsprozess gewährleistet. Dies geschieht durch Materialprüfungen und Oberflächenkontrollen des Endprodukts, einschließlich CNC-Drehteilen aus Holz .

- Kostenkontrolle durch strategische Optimierung: Während die Kostenkontrolle nach Möglichkeiten zur Reduzierung sucht, hat die Kostenkontrolle durch strategische Optimierung die Optimierung selbst als einziges Ziel. Strategische Optimierung wird durch den Einsatz von High-End-Werkzeugmanagementsystemen zur Maximierung der Maschinenstandzeit, Produktionsstrategien zur Abfallminimierung und Fertigungs-Know-how für optimierte Schnittparameter ermöglicht.

- Synergieeffekte für den Kundennutzen: Dies allein führt zu einer sehr nützlichen Integration von Qualitätssicherungsverfahren mit Kostenmanagementpraktiken, was für den Kunden von großem Wert ist, da so gut verarbeitete, exakt proportionierte Holzbauteile zu einem erschwinglichen Preis erzielt werden können.

Kurz gesagt, so wird die beste Qualität bei CNC-Dreharbeiten für Holz durch einen symbiotischen Prozess erreicht; dieser kombiniert ein ganzheitliches Qualitätssicherungssystem mit intelligenten Verfahren zur Kostenkontrolle bei der Durchführung der Dienstleistungen.

Abbildung 4: Wichtige Werkzeuge für effizientes und wirtschaftliches CNC-Holzdrehen von LS Manufacturing

LS Fertigungskostenoptimierung für hochwertige, geschnitzte Massivholzkomponenten

Dies ist nur ein Beispiel dafür, wie gezielte, technische Maßnahmen zentrale Produktions- und CNC-Drehkostenprobleme dieses Herstellers hochwertiger Möbel lösten. In einer Zusammenarbeit mit der LS Manufacturing Group, als der Kunde mit erheblichen Produktionsausfällen und Kostenproblemen zu kämpfen hatte, sicherte die umfassende Lösung deutliche Vorteile .

Herausforderung für den Kunden

Als der Hersteller von Luxusmöbeln bei der Fertigung von Palisander-Schnitzereien mit Produktionsproblemen konfrontiert war , zeigte sich der Nachteil der Verwendung traditioneller Werkzeuge: Diese verschleißen schnell, was zu schwankender Qualität der Stücke führt. Bei jedem produzierten Artikel stiegen die Kosten um 50 % .

LS Fertigungslösung

LS Manufacturing hat auf Basis wissenschaftlicher Erkenntnisse eine ganzheitliche Lösung für seine Probleme entwickelt. Diese umfasst die Verwendung besser beschichteter Werkzeuge, die Anpassung der Schnittparameter an die jeweilige Hartholzart sowie ein optimiertes Kühlverfahren während der Bearbeitung. Die Lösung berücksichtigt alle Aspekte, die mit dem hohen Werkzeugverschleiß und der großen Streuung zusammenhängen.

Ergebnisse und Wert

Das im Projekt erzielte Ergebnis war in seinem Ansatz grundlegend. Die Lebensdauer der Werkzeuge wurde um 200 % verlängert, wodurch die Kostenkontrolle pro Stück um 40 % gesenkt werden konnte . Die Qualität der Ergebnisse erreichte ein Qualifikationsniveau von 99,2 % , und die gesamte Lieferzeit wurde um 35 % reduziert. Die genannten quantitativen Ergebnisse für den Kunden belegten eindeutig, dass das Projekt profitabel und termingerecht abgeschlossen wurde und somit die Grundlage für eine vertrauensvolle Partnerschaft im Bereich der Lieferkettenprozesse bildete.

Es ist ein Paradebeispiel für eine wissenschaftlich fundierte, systemzentrierte Lösung und ein hervorragender Weg, um eine so schwierige Aufgabe wie im Fertigungssektor zu bewältigen. Die zentrale Frage lautet: Welche Herausforderungen müssen im Hinblick auf Werkzeugverschleiß und Prozessabweichungen bewältigt werden? LS Manufacturing hat dies zweifellos geschafft und dabei zum Vorteil seiner Kunden hervorragende Arbeit geleistet, da das Unternehmen sich einen Wettbewerbsvorteil verschafft hat.

Diese Kostenreduzierungstechnik von 40 % kann nun auch auf Ihre Holzschnitzarbeiten angewendet werden.

Innovative Anwendungs- und Nutzenanalyse fortschrittlicher Werkzeugtechnologie beim CNC-Drehen von Holz

Hochmoderne Werkzeugtechnologien verändern die CNC-Holzbearbeitung grundlegend. Innovative Anwendungen im Bereich des Holzdrehens, basierend auf neuen Materialien und Konstruktionen, bedeuten mehr als nur Weiterentwicklungen. Sie bieten große Vorteile bei der Präzisionsbearbeitung von Holz und setzen neue Maßstäbe für Exzellenz in diesem Sektor.

Forschung und Entwicklung von Werkzeugmaterialien und deren Beschichtung

Die Zukunft hochentwickelter Werkzeugtechnologie . Diamantähnliche Kohlenstoffbeschichtungen und Nanokomposite tragen dazu bei, Wärmeentwicklung und Reibung zu minimieren, und hochentwickelte Hartmetallsorten erhöhen die Zähigkeit der Werkzeuge erheblich. Diese innovativen Anwendungen ermöglichen eine exponentiell längere Werkzeugstandzeit und die Bearbeitung von abrasiven oder dichten Hölzern mit bisher unerreichter Präzision.

Geometrisches Design und Anwendungsintelligenz

Abgesehen von den Materialien hat sich auch die Geometrie der Werkzeuge verändert. Die Konstruktion der Spanbrecher, unter Berücksichtigung der Winkel und der speziellen Nutform, wird je nach Holzart und auszuführenden Bearbeitungsschritten angewendet. Auch hier spricht die Nutzenanalyse für den Einsatz intelligenter Verfahren.

Messbare Auswirkungen auf die Produktionswirtschaft

Der Vorteil fortschrittlicher Werkzeugtechnologie liegt darin, dass sie eine umfassende Nutzenanalyse für die Anwendungen ermöglicht. Wichtige Schwerpunkte sind die Steigerung der Werkzeugstandzeit um 40–60 % , die Reduzierung der Zykluszeit um 20–30 % und die Senkung der Ausschussquote im Gesamtprozess.

Wie bereits erwähnt, ist der Einsatz fortschrittlicher CNC-Werkzeugtechnologie ein wesentlicher Erfolgsfaktor in der Fertigung. Durch die Nutzung dieser innovativen Anwendungen und fundierte Entscheidungen auf Basis von Nutzenanalysen lassen sich eine höhere Oberflächenqualität, gesteigerte Geschwindigkeiten und eine verbesserte Rentabilität erzielen. Dies ermöglicht es, selbst in der Präzisionsholzbearbeitung Wettbewerbsvorteile zu erlangen.

Häufig gestellte Fragen

1. Wie hoch sind die Werkzeugkosten im Verhältnis zu den Gesamtkosten der CNC-Drehprozesse in der Holzbearbeitung?

Die Werkzeugkosten variieren zwischen 15 % und 25 % der gesamten Bearbeitungskosten. Ein effizientes Werkzeugmanagement trägt dazu bei, die gesamten Bearbeitungskosten zu senken.

2. Auf welchen Prinzipien sollte man die Wahl der Werkzeuge in Bezug auf die Holzarten gründen?

Bei Harthölzern ist Verschleißfestigkeit eine der wichtigsten Anforderungen, während bei Weichhölzern eine hohe Spanabfuhrrate entscheidend ist. Der Einsatz spezieller Schneidwerkzeuge ist daher je nach Holzart erforderlich.

3. Wie lässt sich die Werkzeuglebensdauer und der Austauschzyklus beurteilen?

Die Lebensdauer des Werkzeugs würde dann von der Intensität bzw. Qualität der Bearbeitung abhängen, da ein Frühwarnsystem vorhanden wäre, das den Benutzern signalisiert, das Werkzeug auszutauschen.

4. Wie lassen sich die Werkzeugkosten in der Kleinserienfertigung kontrollieren?

Wir bieten Werkzeugverleih- und Sharing-Lösungen an, um die Werkzeugkosten für Kleinserienprojekte zu senken.

5. Welche Ausrüstung wird für die Bearbeitung von Holzgegenständen mit Sonderformen benötigt?

Jedes spezielle Trennwerkzeug wird in einer produktspezifischen Ausführung gefertigt, um ein hohes Maß an Präzision und Effizienz während des Bearbeitungsprozesses zu gewährleisten.

6. Wie kann der Einfluss des Werkzeugverschleißes auf die Bearbeitungsqualität überwacht werden?

Wir haben ein Online-Überwachungssystem entwickelt, um den Echtzeitstatus der Werkzeuge zu überprüfen und eine gleichbleibende Bearbeitungsqualität sicherzustellen.

7. Beziehen sich die Empfehlungen sowohl auf Schulungen als auch auf die Optimierung der Werkzeugnutzung?

Wir bieten Schulungen und Dienstleistungen an, um diese Tools effektiv einzusetzen, was dem Kunden zugutekommt.

8. Welche Methoden wenden Sie an, um den Einfluss von Qualitätsschwankungen des Holzes auf die Werkzeuge zu minimieren?

Es wurde auch eine Materialdatenbank erstellt. Die Verarbeitungsparameter variieren je nach Chargennummer des Holzmaterials.

Zusammenfassung

Durch die Auswahl des richtigen Werkzeugs und die Optimierung des Prozesses lassen sich sowohl die Wirtschaftlichkeit als auch die Qualität der Holzbearbeitung beim Drechseln auf der CNC-Drehmaschine deutlich verbessern . Für LS Manufacturing waren Professionalität, technische Kompetenz und Erfahrung ausschlaggebende Faktoren bei der Auswahl des Werkzeugs und der Optimierung der Drechselprozesse.

Unser Expertenteam bei LS Manufacturing analysiert Ihren Bedarf an Holzbearbeitungsdienstleistungen kostenlos und unterstützt Sie bei der Kostenoptimierung. Kontaktieren Sie uns jederzeit, wenn Sie technische Hilfe benötigen.

Optimieren Sie jetzt Ihren Drehprozess, erhalten Sie eine maßgeschneiderte Lösung und reduzieren Sie sowohl die Werkzeugkosten als auch die Produktionszyklen.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .