Die Bearbeitung von Zahnrädern ist derzeit stark nachgefragt, um Lösungen für das Dilemma zu finden, mit dem Ingenieure bei der Konstruktion von Zahnradsystemen hinsichtlich der Materialwahl konfrontiert sind. Dieses Dilemma tritt üblicherweise bei der Herausforderung auf, das optimale Material auszuwählen, um die Anforderungen an Kosten und Verschleißfestigkeit bestmöglich zu erfüllen. Eine falsche Wahl führt zum Ausfall der Zahnradsysteme.

Das größte Problem liegt in den traditionellen Methoden, die noch immer stark auf empirischen Formeln und Handbüchern beruhen. Diese Methoden berücksichtigen bestimmte Betriebsbedingungen nicht systematisch und bewerten daher qualitative und quantitative Faktoren nicht unter Berücksichtigung von Effektivität und Kosten. In diesem Beitrag wird eine wissenschaftliche Methode zur Materialauswahl für Zahnräder beschrieben. Sie basiert auf 20 Jahren Erfahrung in der Zahnradbearbeitung von LS Manufacturing und unterstützt Kunden bei der Auswahl eines geeigneten Materials für ihre individuellen Anforderungen.

Kurzübersicht zum Zahnradbearbeitungsservice

| Abschnitt | Wichtigste Inhalte |

| Einführung | Überwindet die Probleme, die mit den Schwierigkeiten bei der Materialauswahl bei herkömmlichen Konstruktionen verbunden sind – Verschleißfestigkeit versus Festigkeit versus Kosten. |

| Auswahlrahmen | Ein wissenschaftliches Rahmenkonzept, das Kosten und Leistung in Einklang bringt und aus 20 Jahren Produktionserfahrung gewonnen wurde. |

| Materialeigenschaften | Vergleich der Festigkeit, Härte und Verschleißfestigkeit von Stählen, Gusseisen, Bronzen und Kunststoffen. |

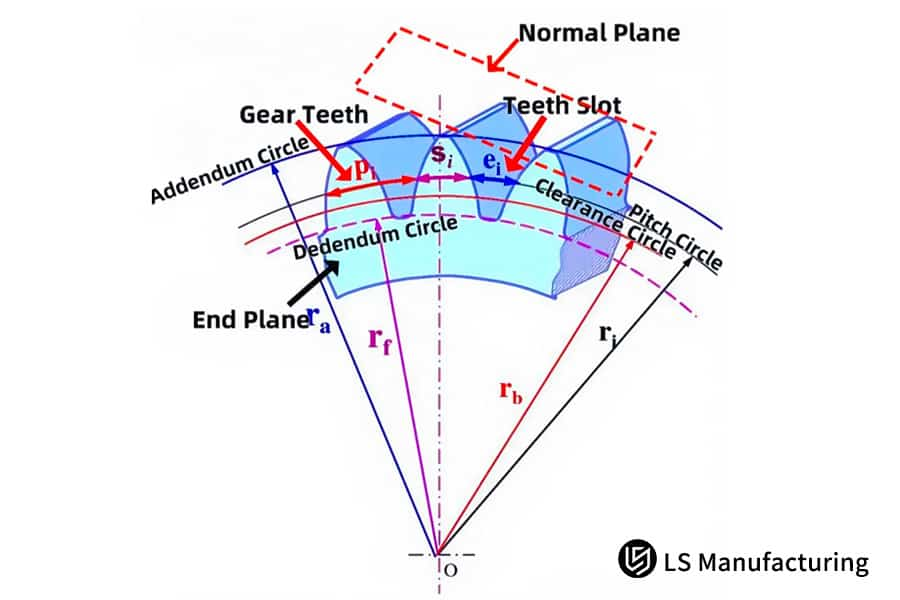

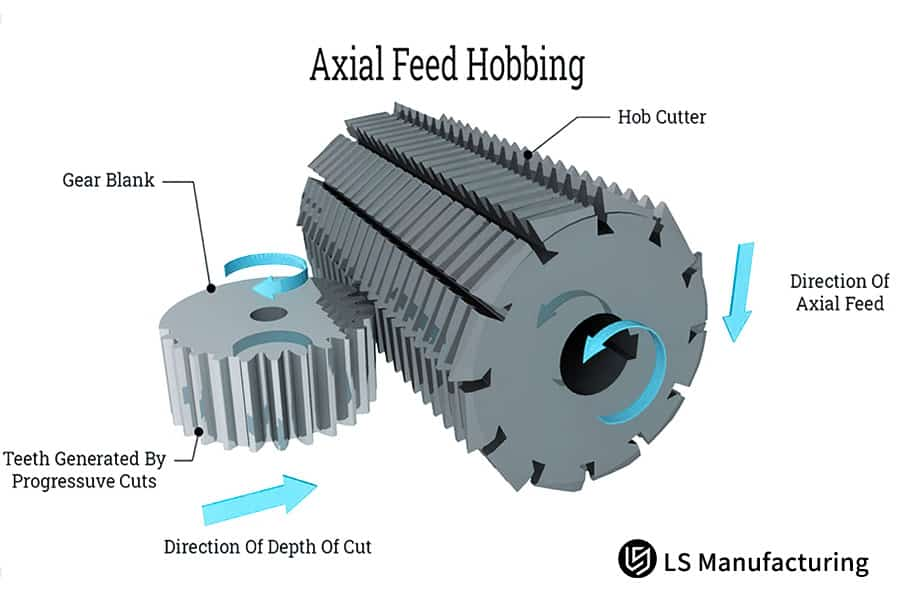

| Prozess- und Wärmebehandlung | Verknüpft die Bearbeitung (Wälzfräsen und Formen) und Wärmebehandlung (Aufkohlen oder Induktion) mit dem Material und endet mit der endgültigen Zahnradleistung . |

| Kosten-Nutzen-Analyse | Hierbei werden die Gesamtkosten im Zusammenhang mit Materialkosten für die Zahnräder , Verarbeitungskosten, Wärmebehandlung sowie Lebensdauer analysiert, um die wirtschaftlichste Option aufzuzeigen. |

| Fallstudien | Anhand praktischer Beispiele wird gezeigt, wie das Rahmenwerk Antworten auf Fragen der Materialwahl für verschiedene Sektoren liefert, beispielsweise für die Herstellung von Autos und Baumaschinen. |

| Implementierungsschritte | Geben Sie eine schrittweise Vorgehensweise an , die veranschaulicht, wie eine Idee umgesetzt werden kann, indem die Anforderungen definiert, das Material ausgewählt und das ausgewählte Material eingesetzt wird. |

Dieses Handbuch stellt eine umfassende Methodik zur Werkstoffauswahl für Zahnräder dar. Es geht über bloße Annäherungen hinaus und bietet eine fundierte Analyse hinsichtlich Leistung, Verarbeitung und Kosten. Die Kombination aus Werkstoffwissenschaft, Werkstoffbearbeitung und Wärmebehandlungsexpertise ermöglicht es dem Ingenieur, fundierte Entscheidungen zu treffen.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

In der Fülle an Online-Informationen: Wie heben Sie diesen Leitfaden für Zahnradbearbeitungsdienstleistungen von anderen ab? Ganz einfach: Er basiert auf praktischen Erfahrungen, nicht auf theoretischen Theorien. Unser Wissen stammt nicht vom Schreibtisch eines Ingenieurs, sondern aus der Fertigung, wo Tag für Tag die Herausforderungen der qualitätsbearbeiteten Legierungen, enger Toleranzen und präziser Zahnradgeometrie bewältigt werden.

Unser Wettbewerbsvorteil liegt in der Bereitstellung von Basiskomponenten für anspruchsvolle Branchen. In der Luft- und Raumfahrt müssen die für die Entwicklung von Getriebeteilen benötigten Komponenten extremen Belastungen standhalten, und ein einziger Fehler ist inakzeptabel. Im Gesundheitswesen ist Präzision von entscheidender Bedeutung. Eine unserer wichtigsten Leitlinien ist die Einhaltung der Branchenstandards anerkannter Institutionen wie dem Verband der Metallpulverindustrie (MPIF) sowie die Berücksichtigung der Anforderungen der additiven Fertigungstechnologie .

In den letzten zwei Jahrzehnten hat LS Manufacturing zehntausende kundenspezifische Zahnräder gefertigt. Darüber hinaus bieten uns all diese Zahnräder, ob Prototypen oder Serienprodukte, wertvolle Erkenntnisse über die Möglichkeiten, die sich aus diesen Prozessen ergeben, beispielsweise die computergestützte Programmierung des Bearbeitungsprozesses für das jeweilige Material, die Durchführung der Bearbeitung des wärmebehandelten Zahnrads und die Optimierung des Herstellungsprozesses für ein perfektes Zahnrad.

Abbildung 1: Kostengünstige Materialien für die hochpräzise Zahnradfertigung von LS Manufacturing

Wie finden professionelle Zahnradbearbeitungsdienstleister die optimale Materiallösung basierend auf den jeweiligen Arbeitsbedingungen?

Die Grundlage für zuverlässige Zahnradleistung liegt in der Materialauswahl, die mit einer präzisen Anwendungsanalyse beginnt. Qualitativ hochwertige Zahnradbearbeitung umfasst nicht nur die reine Fertigung, sondern auch die wissenschaftliche Materialauswahl. Dabei werden wichtige Faktoren wie Belastung, Drehzahl, Schmierung und Umgebungsbedingungen berücksichtigt, um unnötige Materialausfälle zu vermeiden.

- Umfassende Analyse als erster Schritt: Der erste Schritt bei der Bestimmung der Zahnräder besteht in der detaillierten Analyse der Betriebsbedingungen. Die Ingenieure berücksichtigen Faktoren wie Drehmomentschwankungen, Stoßbelastungen, Betriebsbedingungen und mögliche Einwirkung korrosiver Stoffe. Diese Informationen bilden die Grundlage für die Auswahl des Werkstoffs für die Zahnräder.

- Nutzung der umfangreichen Materialdaten: Das Analyseinstrument im Kontext der LS-Fertigung umfasst eine speziell entwickelte Datenbank mit Informationen zu über 200 Materialsorten . Dieser umfangreiche Datensatz beinhaltet verschiedene Legierungen, den Materialzustand nach bestimmten Wärmebehandlungsverfahren sowie Materialverbunde, die zum Vergleich der Materialeigenschaften im Hinblick auf die Anforderungen an die Eigenspannungen verwendet werden.

- Simulationsgestützte Validierung: Schon bevor das Metall bei der Herstellung des Bauteils bearbeitet wird, ermöglicht die Verwendung der Simulationssoftware die Vorhersage des Verhaltens des Metalls in Bezug auf die Spannungsmuster im Bauteil, noch bevor das zur Herstellung des Bauteils verwendete Metall bearbeitet wird.

- Leistung und Praktikabilität im Einklang: Ziel ist die Entwicklung einer Lösung, die die Richtung für ein Material vorgibt, das optimale Eigenschaften vereint. Das vorgeschlagene Material erfüllt sowohl die Anforderungen an die technische Leistungsfähigkeit als auch weitere Anforderungen und berücksichtigt Aspekte der Fertigung.

Zusammenfassend lässt sich sagen, dass professionelle Zahnradbearbeitungsdienstleistungen Folgendes gewährleisten: Die Materialanpassung wird auf der Grundlage methodischer Interpretationen der Ergebnisse der Analyse der Arbeitsbedingungen optimiert. Dabei wird ein Ansatz zur Materialauswahl mit umfangreichen Datenbanken verfolgt, die simulierte Materialeigenschaften anwenden, um kosteneffiziente Zahnräder mit der geplanten Lebensdauer zu liefern.

Wie lassen sich Werkstoffe für Zahnräder systematisch hinsichtlich Leistung und Kosten bewerten?

Eine fundierte Werkstoffauswahl für Zahnräder erfordert eine ganzheitliche Betrachtung der technischen Spezifikationen und der Herstellbarkeit. Eine umfassende Verarbeitbarkeitsanalyse bildet die Grundlage, indem sie das Verhalten des Werkstoffs bei der Bearbeitung, Wärmebehandlung und Endbearbeitung bewertet. Solche datengestützten Analysen spielen eine entscheidende Rolle für die Wirtschaftlichkeitsanalyse, da sie bestätigen, dass der gewählte Werkstoff auch aus Kostensicht optimal ist.

| Faktor | Wichtige Überlegungen | Typische Auswirkungen |

| Verarbeitbarkeit | Werkzeugstandzeit, Bearbeitbarkeit, Oberflächenqualität . | Bestimmt Produktionseffizienz, Qualitätskonstanz und direkte Herstellungskosten. |

| Wärmebehandlung | Härte, Dimensionsstabilität, Kernmaterialeigenschaften. | Äußerst wichtig sowohl für die Haltbarkeit als auch für die erhöhten Kosten . |

| Serviceleistung | Verschleißfestigkeit, Dauerfestigkeit und andere. | Definiert die funktionelle Haltbarkeit und Leistungsfähigkeit während des Betriebs. |

| Gesamtkostenanalyse | Kosten für Material, Verarbeitung, Härtung und Endbearbeitung. | Aus diesen Informationen wird die Gesamtkostenanalyse der Komponente ermittelt. |

Dies bedeutet, dass durch diese Bewertungsmethode ein Vergleich von über 20 verschiedenen Zahnradmaterialien möglich geworden ist . Unter Berücksichtigung der Ergebnisbewertung im Bearbeitungsprozess und der technischen Anforderungen lässt sich festhalten, dass die Lösung maximale Wirtschaftlichkeit und Effizienz bietet. Nicht zu vergessen ist, dass unsere Technik unseren Kunden stets zusätzliche Einsparungen von 15 bis 30 % ermöglicht hat, ohne die technischen Anforderungen zu beeinträchtigen.

Welche Eigenschaften und Einsatzmöglichkeiten haben gängige Werkstoffe für Zahnräder?

Die optimale Werkstoffauswahl für die Zahnradbearbeitung erfordert ein fundiertes Verständnis des Verhaltens verschiedener Legierungen und Verbindungen unter Belastung. Jede Kategorie weist spezifische Leistungseigenschaften auf – Festigkeit, Härte und Verschleißfestigkeit –, die ihre Einsatzmöglichkeiten bestimmen. Die Abstimmung dieser Eigenschaften auf die jeweiligen Anwendungsszenarien ist entscheidend für die Konstruktion langlebiger und effizienter Zahnräder, die sowohl den betrieblichen Anforderungen als auch den Kostenüberlegungen gerecht werden.

| Materialart | Hauptmerkmale | Typische Anwendungen |

| Legierte Stähle | Hohe Festigkeit, gute Härte und Dauerfestigkeit. | Getriebe für Pkw, Industriegetriebe sowie andere schwere Maschinen. |

| Gusseisen | Hohe Abriebfestigkeit und Vibrationsdämpfung, niedrige Kosten. | Schwere Getriebe, Landmaschinen. |

| Kupferlegierungen | Hohe Korrosionsbeständigkeit, niedriger Reibungskoeffizient und gute Bearbeitbarkeit. | Schiffsgetriebe , Schneckenräder, Buchsen und korrosive Umgebungen. |

| Technische Kunststoffe | Leicht, arbeitet geräuschlos und weist eine hohe Beständigkeit gegenüber Chemikalien auf. | Anlagen zur Lebensmittelverarbeitung, Antriebe mit geringer Leistung, geräuschintensive Prozesse. |

Zusammenfassend lässt sich sagen, dass die richtige Werkstoffauswahl für die Zahnradbearbeitung stets ein Abwägen verschiedener Leistungsmerkmale unter Berücksichtigung der realistischen Anforderungen spezifischer Anwendungsszenarien darstellt. Datenbasierte Vergleiche ermöglichen fundierte Entscheidungen, die zu einer längeren Lebensdauer der Zahnräder, geringeren Wartungskosten und einer Vermeidung von Überdimensionierung führen.

Abbildung 2: Ablaufdiagramm für Präzisionszahnradservices und Materialauswahl von LS Manufacturing

Wie können kundenspezifische Zahnräder durch Materialauswahl besonderen Arbeitsbedingungen gerecht werden?

Die speziell angefertigten Zahnräder funktionieren auch unter widrigen Bedingungen einwandfrei. Dies geht über den üblichen Einsatzbereich hinaus. Die Effizienz der Zahnräder hängt unter anderem von den verwendeten Materialien ab, die den besonderen Anforderungen der Umgebung gerecht werden. Daher ist es notwendig, über konventionelle Materialien hinauszugehen und einen wissensbasierten Ansatz zu verfolgen, um maßgeschneiderte Lösungen für Langlebigkeit und Leistung zu entwickeln.

- Extreme Temperaturumgebungen: In der Luft- und Raumfahrt sowie der Energiewirtschaft beispielsweise wären dauerhaft hohe Temperaturen schädlich für herkömmliche Zahnräder. Inconel hingegen zeichnet sich durch seine Temperaturbeständigkeit aus und ist oxidationsbeständig. Dies stellt eine entscheidende, maßgeschneiderte Lösung für die Auswahl kundenspezifischer Zahnräder dar.

- Beständigkeit gegen Korrosion und Chemikalien: Bei Anwendungen in der Schifffahrt oder der industriellen Verarbeitung können Feuchtigkeit und Chemikalien die Zahnräder leicht beschädigen. Das verwendete Material muss daher korrosionsbeständig sein. Durch die Verwendung dieser Materialien entstehen maßgeschneiderte Zahnräder , die auch rauen, korrosiven Einsatzbedingungen standhalten.

- Hohe Belastungen und Stöße: Intensive Bergbauaktivitäten und schwere Maschinen erzeugen enorme Stöße und Abriebkräfte für Zahnräder. Die maßgeschneiderte Lösung verwendet hochfesten legierten Stahl, der für hohe Festigkeit und Dauerfestigkeit sorgt. Dadurch wird sichergestellt, dass die Zahnräder selbst extremen mechanischen Belastungen problemlos standhalten.

- Spezielle Anforderungen für höchste Leistungsfähigkeit: Manche Zahnräder, die in Branchen wie Robotik oder Medizin eingesetzt werden, müssen hinsichtlich Gewicht, Geräuschpegel oder anderer magnetischer Eigenschaften besondere Anforderungen erfüllen. Der Einsatz moderner Polymere oder Legierungen ohne magnetische Eigenschaften kann diese speziellen Anforderungen aufgrund ihrer besonderen Funktionalität erfüllen.

Daraus lässt sich schließen, dass kundenspezifische Zahnräder grundsätzlich für spezielle Betriebsbedingungen entwickelt werden. Dies wird nicht durch die Verwendung herkömmlicher Materialien erreicht, sondern durch den Einsatz von Fachwissen, um präzise , maßgeschneiderte Lösungen zu bieten. Die Entscheidung für modernste Legierungen und Polymere in Kombination mit Verbundwerkstoffen zielt daher darauf ab, die Effizienz der Zahnräder bei der Lösung spezieller Probleme zu gewährleisten.

Wie können wir die Kosten der Zahnradbearbeitung optimieren und gleichzeitig die Qualität sicherstellen?

Kosteneffiziente Verfahren zur Zahnradbearbeitung erfordern keine Kompromisse. Die Möglichkeit, Kosten und Qualität abzuwägen und zu messen, scheint das Kennzeichen erfolgreicher Wertanalyse zu sein. Der mit der Wertanalyse verbundene Prozess spielt eine entscheidende Rolle, um sicherzustellen, dass alle Überlegungen zu einer Verbesserung von Leistung und Lebensdauer zu akzeptablen Kosten führen. Alle Aspekte der Qualitätssicherung nehmen dabei eine zentrale Stellung ein.

- Material- und Prozessabwägung: Dies ist ein ganzheitlicher Prozess. Faktoren, die die Materialkosten beeinflussen, sind unter anderem die Verarbeitbarkeit, die Notwendigkeit einer Wärmebehandlung und die zu erwartende Lebensdauer. Die Wertanalyse ermittelt, wo Material höchster Qualität erforderlich ist und wann ein kostengünstiger Ersatz ausreicht.

- Fertigungsoptimierung für mehr Effizienz: Bei dieser Strategie wird der gesamte Prozess vom Zuschnitt bis zur Endbearbeitung betrachtet. Ziel ist es, den Prozess zu vereinfachen, die Aufgabe in kürzerer Zeit zu erledigen und weniger Werkzeuge zu benötigen. Der beschriebene Prozess ist integraler Bestandteil einer effizienten und kostengünstigen Zahnradbearbeitung .

- Lösung mit dem besten Preis-Leistungs-Verhältnis: Basierend auf der Analyse aller relevanten Informationen wird das Material mit dem besten Preis-Leistungs-Verhältnis ermittelt. Auch wenn diese Materialien nicht alle die günstigsten sind, werden die Materialanforderungen erfüllt und die Kosten minimiert. Diese präzise Materialauswahl gewährleistet die Qualitätssicherung für die vorgesehene Anwendung.

- Validierung von Leistung und Haltbarkeit: Alle vorgeschlagenen Empfehlungen wurden getestet und in verschiedenen Simulationen geprüft. Dadurch wird sichergestellt, dass die Produktionskosten gesenkt werden und gleichzeitig die geforderten Spezifikationen und Haltbarkeitsstandards erfüllt werden. Dieser abschließende Prüfschritt bildet den Höhepunkt unseres Qualitätssicherungsversprechens .

Zusammenfassend lässt sich sagen, dass eine nachhaltige und kosteneffiziente Zahnradbearbeitung durch die Anwendung von Wertanalyseprinzipien über den gesamten Produktlebenszyklus hinweg erreicht wird. Durch die Abstimmung von Materialauswahl, Prozesseffizienz und Lebenszyklusleistung liefern wir optimierte Lösungen, die die Gesamtkosten um 20–35 % senken und gleichzeitig höchste Qualitätsstandards gewährleisten.

Welche besonderen Anforderungen müssen die Materialeigenschaften von Hochpräzisionszahnrädern erfüllen?

Neben diesen Leistungsaspekten müssen Präzisionszahnräder auch eine Reihe herausragender Eigenschaften aufweisen, die ihre einwandfreie Funktion über die gesamte Lebensdauer gewährleisten. Darüber hinaus sollten die Werkstoffe für Präzisionszahnräder auf zwei Hauptkriterien basieren: Verschleißfestigkeit und Dimensionsstabilität . Diese gewährleisten, dass die Zahnräder frei von Verformungen sind.

Dimensionsstabilität unter Belastung

Um Präzision im Mikrometerbereich zu erreichen und diese zu erhalten, muss ein Werkstoff mit möglichst geringen Verformungseigenschaften gewählt werden. Daher werden Werkzeugwerkstoffe, vorgehärtete Werkzeugwerkstoffe und legierte Stähle hinsichtlich ihrer Dimensionsstabilität bei Wärmebehandlungen bevorzugt.

Verbesserte Verschleißfestigkeit

Bei hochpräzisen Zahnrädern ist die empfindliche Zahnflanke an beiden Flanken verschleißanfällig, da Verschleiß die Übertragungsgenauigkeit und damit die Geräuschentwicklung beeinträchtigen würde. Die Werkstoffe für Präzisionszahnräder werden daher anhand ihrer Fähigkeit ausgewählt, eine verschleißfeste Oberflächenschicht zu bilden, wie beispielsweise bei einsatzgehärtetem Stahl.

Minimierung von inneren Spannungen und Homogenität

Die Reduzierung von Eigenspannungen und die Gewährleistung von Homogenität sind hier von entscheidender Bedeutung. Einschlüsse oder Entmischungen als innere Defekte dürfen im verwendeten Material nicht vorhanden sein, und es darf keine zu hohen Eigenspannungen aufweisen, die während der Bearbeitung zu Verformungen führen. Dies trägt unmittelbar zur Dimensionsstabilität des fertigen, komplexen Zahnradbauteils bei.

Strenge Zertifizierungs- und Prozesskontrollen

Jede Produktionscharge wird hinsichtlich ihrer chemischen Zusammensetzung und mechanischen Eigenschaften streng geprüft und zertifiziert. Darüber hinaus wird der gesamte Bearbeitungs- und Wärmebehandlungsprozess streng kontrolliert. Dadurch wird sichergestellt, dass die angegebene Verschleißfestigkeit und die Maßstabilität für die spezifizierte Präzision mindestens ISO-Klasse 5 oder besser erreicht werden.

Zusammenfassend lässt sich sagen, dass für die Herstellung präziser Zahnräder die Verwendung von Präzisionswerkstoffen unerlässlich ist. Diese Werkstoffe sollten Legierungen mit Dimensionsstabilität und ausreichender Verschleißfestigkeit sein. Alternativ kann auch eine sachgemäße Materialverarbeitung die gewünschte Genauigkeit, Effizienz und Akustik der Verzahnung gewährleisten.

Abbildung 3: Materialauswahlhandbuch für die kundenspezifische Zahnradfertigung von LS Manufacturing

Wie beeinflusst die Materialwahl bei der Zahnradherstellung die endgültige Leistung?

Die Wahl der Werkstoffe für die Zahnradfertigung ist eine grundlegende Entscheidung, die das Leistungspotenzial eines Zahnrads unmittelbar und unwiderruflich bestimmt. Die Werkstoffauswahl ist ein entscheidender Faktor für die Beurteilung der Produktleistung , da sie wichtige Eigenschaften wie Dauerfestigkeit , Vibrationsfestigkeit und Tragfähigkeit beeinflusst. Der Zusammenhang zwischen Werkstoffeigenschaften und deren Auswirkungen auf die Produktleistung beruht darauf, dass Werkstoffeigenschaften im Hinblick auf ihre direkten Auswirkungen auf die Produktleistung verstanden werden müssen.

Bestimmung der Ermüdungslebensdauer und Haltbarkeit

Die metallurgischen Eigenschaften von Werkstoffen, insbesondere ihre Kern- und Härtbarkeitseigenschaften, bestimmen maßgeblich die Dauerfestigkeit unter zyklischer Belastung. Die Auswahl der Werkstoffe für die Zahnradfertigung in der Anfangsphase legt die Dauerfestigkeitsgrenze des Materials fest, da es entweder Millionen von Zyklen übersteht oder vorzeitig versagt.

Einflussfaktoren auf Geräusche, Vibrationen und Rauheit (NVH)

Die Dichte, die Dämpfungseigenschaften und die Gleichmäßigkeit der Mikrostruktur des Materials tragen maßgeblich zu seinen geräuschleitenden Eigenschaften bei. Ein weicheres oder selbstdämpfendes Material könnte das Geräusch von Getrieben eliminieren oder reduzieren. Daher ist der bereits erwähnte Einfluss der Materialwahl auf die Leistung auch für die Geräusch- und Oberflächeneigenschaften des Materials von Bedeutung. Dies ist ein entscheidender Faktor für Verbraucher und die gesamte Industrie.

Bestimmung der Tragfähigkeit und Festigkeit

Die Zugfestigkeit, Härte und Kontaktermüdungsbeständigkeit des gewählten Werkstoffs bilden die Grundlage für die Bestimmung der Drehmomente im Zahnrad. Daher muss bei der Auswahl des Werkstoffs für die Zahnradfertigung darauf geachtet werden, dass sich die Zähne unter Belastung nicht verbiegen, Grübchen bilden oder abplatzen. Dies hat einen wesentlichen Einfluss auf die Kraftübertragung .

Ermöglichung präziser Leistungsvorhersagen

Die Materialauswahl im Rahmen der Zahnradfertigung in Bezug auf das vorgeschlagene Wärmebehandlungsverfahren und die Bearbeitungsschritte ermöglicht die Vorhersage der Leistungsfähigkeit. Somit erlaubt die „Material- und Prozessleistungsanalyse“ die Prognose der Produktleistung hinsichtlich Dauerfestigkeit , Verschleißrate und Verformung.

Das heißt, die Auswahl von Werkstoffen für die Zahnradfertigung darf nicht länger eine reine Kaufentscheidung mit langfristigen Folgen sein, sondern muss einen tiefgreifenden technologischen Prozess beinhalten. Denn dieser hat sich als entscheidend für die Zuverlässigkeitseigenschaften eines Zahnrads erwiesen, insbesondere für dessen Dauerfestigkeit . Eine technisch fundierte, auf Prognosen basierende Entscheidung stellt sicher, dass ein Produkt die geforderten Eigenschaften, wie z. B. Langlebigkeit, erfüllt.

Wie wählt man das am besten geeignete Zahnradmaterial je nach spezifischem Anwendungsszenario aus?

Die Wahl des richtigen Werkstoffs für die Ausrüstung trägt maßgeblich zum Erfolg bei, der durch anwendungsbezogene Auswahlkriterien erzielt werden kann. Unser intelligentes System vereinfacht diesen Prozess, indem es komplexe Parameter in leicht verständliche Empfehlungen übersetzt.

Zuerst das Betriebsprofil definieren

Dies erfordert die Analyse von Drehmoment, Drehzahl und weiteren Faktoren in der jeweiligen Anwendung. Dieses Betriebsprofil dient als Leitfaden zur Ermittlung der Betriebsanforderungen einer Anwendung auf Grundlage der unter der Kategorie „Härteanforderungen“ aufgeführten Faktoren.

Berücksichtigung der Umweltbedingungen

Manchmal kann die Einsatzumgebung eines Produkts die gleiche Bedeutung erlangen wie andere Faktoren insgesamt. Die Anforderungen variieren je nach Vorhandensein aggressiver Umwelteinflüsse wie Temperatur, Wasser, Chemikalien und Abrieb und umfassen Korrosionsbeständigkeit, Temperaturbeständigkeit, Oberflächenbeschaffenheit usw.

Leistungsziele priorisieren

Ausgehend von den Anwendungsanforderungen ergeben sich Kriterien, die häufig mit Lebensdaueroptimierung, Gewichtsminimierung, Geräuschreduzierung und Kostenoptimierung in Zusammenhang stehen. In dieser Phase müssen daher die Leistungsanforderungen priorisiert werden, wobei der Fokus auf denjenigen Eigenschaften liegt, die das Potenzial haben, Optimierungsmöglichkeiten durch bestimmte Materialeigenschaften zu schaffen, beispielsweise eine höhere Dauerfestigkeit und einen höheren Dämpfungsfaktor.

Nutzen Sie intelligente Analysen für präzise Ergebnisse

Die Werte all dieser Parameter dienen als Eingangsdaten für die Analyse des intelligenten Systems . Sie ermöglichen einen effektiven Vergleich der Daten mit der umfangreichen Materialdatenbank. Auf diese Weise ergibt sich eine Liste der besten Optionen inklusive aller Analysedetails.

Zusammenfassend lässt sich sagen, dass eine wissenschaftliche Methode zur Auswahl von Zahnradmaterialien auf einer anwendungsbezogenen Auswahl beruht, die die betrieblichen und umweltbedingten Anforderungen systematisch bewertet. Unterstützt durch ein intelligentes System liefert dieser Ansatz optimierte, datengestützte Empfehlungen für überlegene Leistung und Langlebigkeit der Zahnräder.

Abbildung 4: Ablaufdiagramm zur kundenspezifischen Bauteilfertigung und Materialspezifikation durch LS Manufacturing

LS Manufacturing – Baumaschinenindustrie: Projekt zur Optimierung des Werkstoffs für Hochleistungszahnräder

Im Schwermaschinenbau bestimmt das verwendete Material die Langlebigkeit des Produkts. Der Fall von LS Manufacturing veranschaulicht, wie wissenschaftliche Optimierung genutzt werden kann, um dieses zentrale technische Problem erfolgreich zu lösen:

Herausforderung für den Kunden

An den Getrieben von Baumaschinen traten gehäuft Lochfraßschäden auf. Das verwendete Material ( 20CrMnTi ) war für hohe Belastungen ungeeignet. Die durchschnittliche Lebensdauer eines Zahnrads lag unter 3000 Stunden . Häufige Lochfraßschäden erhöhten die Instandhaltungskosten des Getriebesystems erheblich.

LS Fertigungslösung

Nach eingehender Bewertung der Materialeigenschaften und Simulation der Belastungsbedingungen empfahl LS Manufacturing , das Material durch 18CrNiMo7-6 -Einsatzstahl zu ersetzen. Das Wärmebehandlungsverfahren wurde zudem optimiert, um eine Oberflächenhärte von HRC 60–62 zu erreichen. Dies verbessert die Verschleiß- und Belastbarkeit zusätzlich.

Ergebnisse und Wert

Die Lebensdauer des Zahnrads erhöhte sich auf über 8.000 Stunden , und die Ausfallrate sank um 70 Prozent . Die erzielten Einsparungen beliefen sich auf über 500.000 Yuan und waren ausschließlich auf die reduzierten Wartungskosten zurückzuführen. Im Rahmen einer weltweiten Geschäftspartnerschaft trug das Materialoptimierungsprojekt dazu bei, die Position von LS Manufacturing als zuverlässiger Partner für die Zahnradbearbeitung im Bereich langlebiger Maschinenbauprodukte zu stärken.

Im Fall von LS Manufacturing beruht der Erfolg auf ihrem Wissen und ihrer Expertise in der Analyse und Optimierung des Wärmebehandlungsprozesses. Die Umstellung von ihrem bisherigen Werkstoff 20CrMnTi auf den hochwertigeren Einsatzstahl 18CrNiMo7-6 hat ihnen Vorteile hinsichtlich der Zahnradstandzeit, Kosteneinsparungen, Kooperationen und vielem mehr gebracht.

Für dauerhafte Leistung das passende Material für Ihre Ausrüstung suchen? Klicken Sie hier, um das richtige Material für Ihre Anforderungen im Schwerlastbereich zu finden.

Anwendungstrends und Wertanalyse fortschrittlicher Werkstofftechnologien in der Zahnradfertigung

Der Einsatz fortschrittlicher Werkstofftechnologien ermöglichte grundlegende Veränderungen in Leistungsfähigkeit, Lebensdauer und Konstruktionsprozess von Zahnrädern. Die Werkstoffe für die Zahnradbearbeitungstechnologie trugen dazu bei, technologische Trends zu identifizieren und somit einen der Faktoren aufzuzeigen, die die Zahnradbearbeitung einzigartig machen.

- Leistungssteigerung durch Verbundwerkstoffe: Die Entwicklung und Verbesserung neuer, hochfester Verbundwerkstoffe und Matrixmaterialien auf Metallbasis hat sich als weiterer wichtiger Trend herauskristallisiert. Diese fortschrittlichen Werkstoffe zeichnen sich durch ein günstiges Festigkeits-Gewichts-Verhältnis sowie eine hohe Vibrationsdämpfung aus und eignen sich daher besonders für Flugzeuge und Automobile, bei denen eine Reduzierung von Trägheit und Gewicht erforderlich ist.

- Revolutionäre Oberflächenbearbeitungstechniken: Neben dem Rohmaterial gewinnen auch viele fortschrittliche Oberflächenbehandlungen wie DLC-Beschichtungen, Plasmanitrieren und Laserauftragschweißen zunehmend an Bedeutung. Diese haben zu einer bemerkenswerten Steigerung der Härtewerte von Werkstoffoberflächen für die Zahnradbearbeitung sowie der Reibungs- und Verschleißfestigkeit geführt.

- Flexibilität im Design additiv gefertigter Produkte: Das im additiven Fertigungsverfahren ( 3D-Druck ) verwendete Metall ermöglicht die Entwicklung komplexer und topologieoptimierter Designs, die bei subtraktiver Fertigung nicht realisierbar sind. Technologische Trends erlauben leichte, integrierte Strukturen und den Einsatz neuartiger Hochleistungslegierungen und eröffnen damit neue Möglichkeiten im Bereich der Zahnradkonstruktion und Leistungsoptimierung.

- Intelligente und funktionale Werkstoffe: Die Forschung an eingebetteten Sensoren und selbstschmierenden oder selbstheilenden Materialien ist zukunftsweisend. Diese intelligenten Hochleistungswerkstoffe könnten die Echtzeit-Zustandsüberwachung von Getrieben ermöglichen, den Wartungsbedarf vorhersagen und die Lebensdauer autonom verlängern. Dies würde einen entscheidenden langfristigen Wettbewerbsvorteil durch erhöhte Zuverlässigkeit und reduzierte Ausfallzeiten bieten.

Zusammenfassend lässt sich sagen, dass die Kenntnis der technologischen Trends bei modernen Werkstoffen und Oberflächentechniken für die moderne Zahnradfertigung unerlässlich ist. Durch die aktive Anwendung und Integration dieser Innovationen in die Werkstoffe für die Zahnradbearbeitung können Unternehmen leichtere, stabilere, leisere und langlebigere Produkte entwickeln. Dieser proaktive Ansatz verschafft ihnen letztendlich einen entscheidenden Wettbewerbsvorteil .

Häufig gestellte Fragen

1. Welche Variablen beeinflussen die Kostenschwankungen bei Zahnrädern aus unterschiedlichen Materialien?

Die Preisunterschiede ergeben sich hauptsächlich aus den Materialkosten, dem Verarbeitungsaufwand und der Wärmebehandlung. Wir beraten Sie gerne, welche Vorgehensweise für Sie die beste ist.

2. Wie kann ich feststellen, ob das Material des Zahnrads die Anforderungen an die Lebensdauer erfüllt?

Wir sind in der Lage, präzise über die Ergebnisse der Lebensdauervorhersagetests zu berichten, da wir sowohl die Materialermüdungstests als auch die Betriebsbedingungen modellieren können.

3. Kann die Kleinserienfertigung von fachkundiger Beratung bei der Materialauswahl profitieren?

Wir bieten allen unseren Kunden eine kostenlose Beratung zur Materialauswahl an, unabhängig von der Größe ihrer Bestellungen.

4. Welche Techniken können mir helfen, die Qualität der Informationen bei der Arbeit unter besonderen Bedingungen sicherzustellen?

In unserem Labor ist die gesamte für Materialprüfungen notwendige Ausrüstung vorhanden . Beschleunigte Lebensdauertests können hingegen unter simulierten Betriebsbedingungen durchgeführt werden.

5. Wie lassen sich Fehler bei der Materialauswahl beheben?

In solchen Fällen können wir auch bei der Materialersetzung helfen oder die Verarbeitungsdienstleistungen verbessern, sodass der dem Kunden entstehende Verlust minimal ist.

6. Sind die Materialmuster und Prüfberichte fertig?

Das Materialmuster und die Ergebnisse der Leistungsprüfung werden dem Kunden von uns zur Verfügung gestellt.

7. Ist der Preis für das neue Material höher als der Preis für das herkömmliche Material?

Durch den Einsatz von Optimierungs- und Großeinkaufstechnologien konnten die neuen Materialien wirtschaftlich tragbare Preise erzielen.

8. Wie lässt sich der Einfluss von Materialänderungen auf die Gesamtkosten beurteilen?

Wir fahren fort mit der Kostenbewertung für Anschaffung und Verarbeitung sowie den Kosten für die Wartung.

Zusammenfassung

Die Leistungsfähigkeit und Lebensdauer von Getriebekomponenten lassen sich durch wissenschaftliche Materialauswahl und fundiertes technisches Know-how steigern. Das Unternehmen verfügt über höchste technische Kompetenz und geeignete Materialsysteme, um seinen Kunden optimale Dienstleistungen für die Getriebefertigung zu bieten.

Kontaktieren Sie noch heute die Getriebeexperten von LS Manufacturing und erhalten Sie Ihren kostenlosen Bericht zur Materialauswahl für Ihre Getriebe! Wir beraten Sie kompetent zu den besten Materialien für Ihre spezifischen Anwendungsanforderungen.

Lassen Sie die perfekten Materialien außergewöhnliche Zahnräder formen. Fordern Sie jetzt Ihren individuellen Materialanalysebericht an und läuten Sie ein neues Kapitel effizienter und zuverlässiger Kraftübertragung ein!

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck, Spritzguss, Metallstanzen und weiteren umfassenden Fertigungsdienstleistungen.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .