現代の工業精密のオーケストラにおいて、ナイロン射出成形技術は、その卓越した比類なき性能により、幅広い革新的な産業を支える、目立たない原動力へと変貌を遂げました。ナイロンは、高次構造設計と大量生産・低コスト化の橋渡し役を果たすだけでなく、軽量化、強靭性、機能統合といった今日の産業の基本ニーズを、目に見えない形で支える存在でもあります。現代の製造業の歴史と深く結びつき、ナイロンは業界における継続的な革新と進歩の波を牽引しています。この記事では、ナイロン樹脂の材料特性とその主な利点を網羅的に概説し、材料選定の参考とさせていただきます。

クイックリファレンス:一目でタップを選択

| 寸法 | 要点 |

| 材料特性 |

|

| コストメリット |

|

| 主なテクニカル指標 |

|

このガイドを信頼する理由:LS専門家の実践的な経験

ラピッドプロトタイピング用プラスチック材料の応用においては、理論と実際の量産結果の間には一般的に乖離があります。LSエンジニアリングは20年にわたりプラスチック改質エンジニアリングに携わり、1万時間を超える過酷な環境下での試験プロセスと200件を超える量産成功事例を通じて、その結論を洗練させてきました。「ナイロンの耐薬品性」について言えば、新エネルギー車用バッテリーパックに使用されているナイロンLSは、電解液腐食耐性(120℃の電解液に6ヶ月浸漬した後の耐クラック性)を備えています。「40%のコスト削減」は、LSが世界有数の家電メーカーを支援し、金属製ギアボックスを自己潤滑性ナイロン一体成形部品に切り替えた実例です(わずか1年で2,300万元の生産コスト削減を達成)。こうした現場で実証された知見により、このガイドは単なる理論知識から実践的な成功プランへと進化しました。

ナイロンプラスチックとは何ですか?

ナイロンは合成ポリマー、またはポリアミド(PA)です。熱可塑性プラスチックであるため、加熱して溶かし、様々な形状に成形し、その後冷却して再び成形してもほとんど劣化しません。ナイロンは硬く、耐摩耗性と弾力性に優れています。

ナイロンは、小さなモノマーから長い繰り返し単位の鎖を形成する重合プロセスによって製造されます。ナイロンを製造するには、通常、反応容器内でモノマー同士を結合させるプロセスが必要です。ナイロン製造に使用されるモノマーは、通常、石炭、天然ガス、石油などの石油化学由来の物質です。

重合は通常、モノマーを触媒と共に加熱することで行われます。触媒はモノマー間の化学結合を切断し、フリーラジカルを放出します。フリーラジカルは相互反応し、新たな化学結合を形成してポリマー鎖を生成します。このポリマー鎖は冷却され、固化することでナイロンを形成します。

ナイロンは、繊維、フィルム、金型など、様々な形態で製造されます。ナイロンの特性は、製造形態や製造方法によって異なります。例えば、ナイロン繊維は強度と弾力性に優れているため、衣料品などの繊維製品に最適です。ナイロンフィルムは透明性が高いため、包装材に最適です。

エンジニアが重要なコンポーネントにナイロンを使用するのはなぜでしょうか?

ナイロン部品の最大の特徴は、優れた機械的強度と靭性です。ナイロンの引張強度は金属よりも優れており、圧縮強度は金属と同等です。そのため、ナイロン部品は高い荷重や衝撃にも耐え、優れた寸法安定性を実現します。

ナイロンは、その固有の利点から、エンジニアにとって重要な部品の第一選択肢となっています。高い強度と靭性、耐摩耗性、低摩擦係数など、摺動部品や摩擦部品の耐摩耗性に最適な多くの優れた特性を備えています。また、耐薬品性、耐熱性、低吸水性、加工性、そして他の材料との適合性も備えています。

ナイロンは優れた耐摩耗性と自己潤滑性も備えています。そのため、ナイロン部品は移動時の摩擦が少なく、より長く使用できます。また、耐薬品性と耐熱性にも優れており、多くの過酷な環境下でも安定した性能を発揮します。

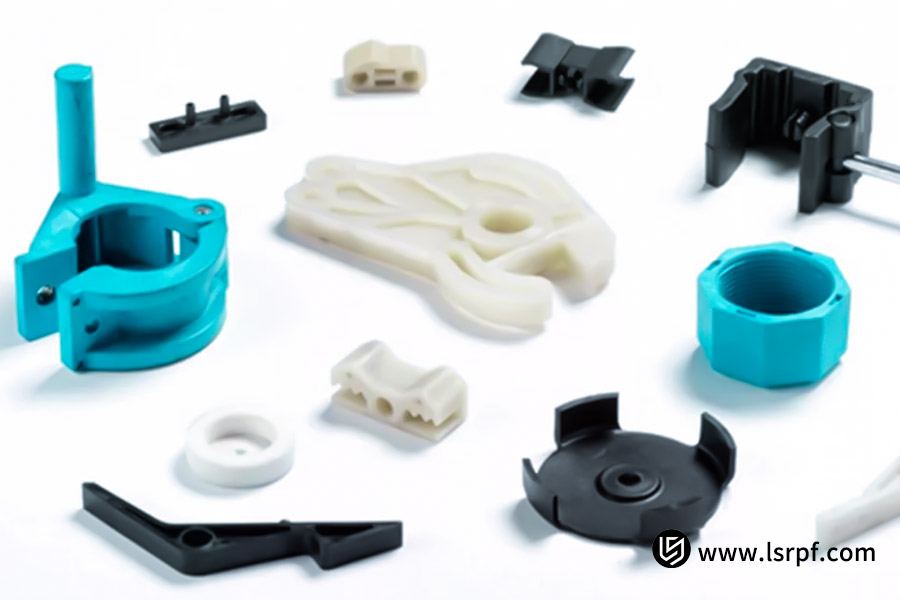

ナイロンプラスチックが不可欠な業界は何ですか?

これらの優れた特性により、多くの業界でナイロン部品への需要が急増しています。ナイロン部品は、自動車業界でもギア、ベアリング、キャブレターといった要求の厳しい用途に幅広く使用されています。これらの部品は高温・高圧に耐えるだけでなく、車両の軽量化と燃費向上にも大きく貢献しています。

電気電子工学の分野では、ナイロンは優れた電気絶縁性を備えているため、ハウジング、コネクタ、その他の用途に最適な素材です。

ナイロンは軽量であるため、ラピッドプロトタイピングや特注部品の3D プリントでも人気の素材です。

医療機器のガンマ線滅菌では、機器のノイズを抑えるため、金属の代わりに特殊ナイロンが使用されています。ナイロンベースの医療機器は、生体適合性と滅菌耐性にも非常に優れています。

インテリジェント機器の動的伝達システムでは、自己潤滑ナイロンギアがメンテナンスフリーの生涯にわたるパフォーマンスを提供します。

これらの用途に共通する要件、つまり、極限状態での安定性、機能の複雑さ、手頃な価格という要件を同時に満たすことができることが、ナイロンを無敵にする原動力となっています。

射出成形はナイロンの素材の潜在能力をどのように引き出すのでしょうか?

分子鎖の方向性栽培

射出成形機は、まさにナイロンの分子配列を自在に操る達人です。高温の溶融ナイロンが高圧下で金型キャビティに注入されると、流動のせん断力はまるで見えざる手のように、元々乱雑で縮れていた分子鎖を力の方向へと引き伸ばし、整列させます。この方向性構造は冷却・凝固後に永久的に固定され、「見えない鋼鉄の棒」のような強化骨格を形成します。これにより、材料は特定の方向に通常をはるかに超える強度と剛性を発揮することが可能になります。

結晶化技術の精密制御

ナイロンの性能の鍵は結晶化の完全性にあります。結晶化が不規則だと脆くなり、結晶化が完全だと強靭になります。射出成形プロセスでは、 3つの制御によって結晶化が実現されます。

温度ゲーミング:溶融物が結晶化温度ウィンドウまで冷却されると、正確な圧力維持により分子鎖の収縮が遅くなり、結晶の成長に十分な時間を確保します。

圧力成形:継続的な圧力により分子鎖が密に積み重なり、高密度の結晶ネットワークが形成されます。

傾斜焼入れ: LS の特許取得済みの差別化冷却技術により、部品の表面が急速にガラス化されて硬いシェルが形成され、コア部分はゆっくりと結晶化して強靭性が確保され、剛性と柔軟性の両方を備えた最適な構造が形成されます。

欠陥のインテリジェントな変換

従来認識されていたナイロンの「弱点」は、射出成形プロセスにおけるパフォーマンスの飛躍的な向上のきっかけとなりました。

吸湿性は可塑剤となる: 射出成形前にペレットの水分含有量が制御され、水分子が分子鎖の隙間に浸透して流動性が向上します。脱型後、水分の蒸発により結晶化と緻密化が促進されます。

収縮により予応力が発生:金型の逆補償設計により、収縮プロセスの重要な領域に有益な圧縮応力層が生成されます (例: ギアの歯の根元での自然な予応力強化)。

ガラス繊維分布の再構築:一般的なプロセスでは、ガラス繊維のランダムな分布が応力の弱点になる傾向がありますが、LS のレオロジー ガイド テクノロジーにより、ガラス繊維がメインの流路を積極的に回避し、荷重支持領域で方向性のある強化を実現します。

射出成形機は、温度、圧力、そして時間という厳密な言語を用いてナイロン分子鎖と綿密に対話し、沈黙していたポリマーを呼吸する機能的な担体へと変貌させます。金型が開くと、そこにはプラスチック部品だけでなく、物質の遺伝子が完全に目覚めた生命体が現れます。

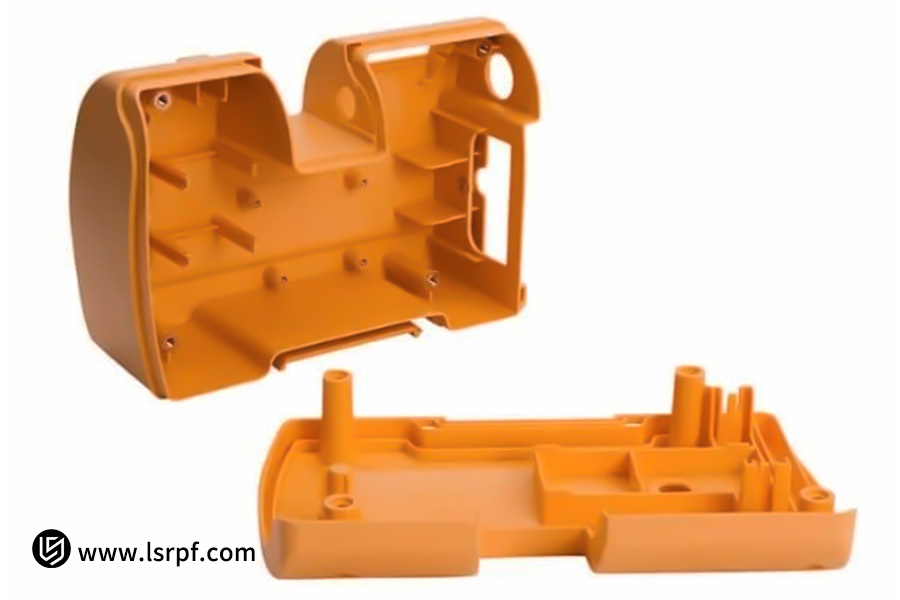

LSナイロン射出成形事例:耐高温自動車部品の画期的な進歩

自動車エンジンルームは過酷な高温・高腐食環境下において、従来の金属部品は重量、高コスト、成形の複雑化といったボトルネックを抱えており、一般的なエンジニアリングプラスチックは長期耐熱性の要求を満たすことができません。LSは高性能ナイロン改質技術において画期的な進歩を遂げました。ガラス繊維強化ナイロン(例:PA66+GF30%)をコア基材とし、独自の耐熱剤と動的結晶制御技術を駆使することで、優れた耐熱性を実現しています。

これにより、材料の熱変形温度が 220°C 以上に上昇し、160 ~ 180°C の長期安定動作温度と、油、燃料、塩水噴霧に対する耐腐食性が実現します。35 たとえば、自動車メーカー向けに開発されたターボチャージャーダクトでは、LS ナイロン部品がステンレス鋼に取って代わっただけでなく、排気ガス温度 230°C での 3,000 時間の耐久テストにも耐え、標準ナイロンよりも 50% 優れた熱老化性能を発揮しました。

射出成形工程を綿密に制御することで、素材の潜在能力を最大限に引き出します。LSは多段階の勾配冷却と高圧保持技術を採用し、部品に方向性結晶化骨格を形成します。表面層は急速にガラス化して耐摩耗性のある硬質シェルを形成し、コア部分はゆっくりと結晶化して耐衝撃性を維持します。これにより、高温でのナイロンの変形や脆さの問題が解決されます。代表的な例として、特定の自動車向けに開発された一体型プラスチックインテークマニホールドが挙げられます。この部品は、200°Cの一定した高熱と250°Cの瞬間的なスパイクの下で一貫した性能を発揮する必要があります。LSは、金型流動解析を通じてガラス繊維の方向を最適化し、シール領域に緻密な結晶構造を開発しました。その結果、アルミニウム部品と比較して50%の軽量化を実現し、追加の防錆コーティングなしでバイオディーゼル内の硫酸による腐食に耐えることができます。

LSの画期的な進歩は、材料の代替にとどまらず、分子鎖のオーケストレーション技術(射出成形による方向性結晶化)と欠陥変換の知恵(収縮を利用してプレストレスを導入するなど)の活用にも表れています。これにより、ナイロンは「実用的」から「高信頼性」へと進化し、高温部品の性能限界とコストモデルを書き換えました。

カスタム射出成形の中核プロセスにおける重要なステップは何ですか?

1.設計とモデリング

生産開始前に、製品要件に基づいて金型の3Dモデルを設計する必要があります。このステップでは、SolidWorksやUGなどのCAD(コンピュータ支援設計)ソフトウェアを使用して金型の構造設計を実施する必要があります。金型設計では、プラスチック部品の形状、サイズ、公差に加え、射出成形機の仕様と射出成形プロセスの要件を考慮する必要があります。設計完了後、金型の強度、剛性、ホットランナーの解析を行い、金型設計の合理性を確保します。

2. 材料の選択と準備

機械加工

機械加工は金型製造における基本的な工程です。この工程には、フライス加工、旋削加工、研削加工、放電加工など、複数の工程が含まれます。フライス加工と旋削加工はどちらも主に金型の荒加工に使用され、研削加工は金型の表面仕上げと精度を向上させるために使用されます。放電加工は、主に複雑な形状や従来の方法では加工が難しい金型に使用される特殊な加工プロセスです。

3.表面処理と熱処理

熱処理は金型製造において重要な工程であり、金型の硬度と耐摩耗性を高めます。一般的な熱処理としては、焼入れと焼戻しが挙げられます。表面処理は、主に金型の耐摩耗性、耐腐食性、美観向上を目的として行われます。研磨、サンドブラスト、電気めっきなどが代表的な表面処理です。

4. 試運転と組み立て

金型部品の加工後、組立が必要です。組立においては、金型全体の性能を確保するために、各部品の精度と適合性を確保する必要があります。組立後は、金型の性能と製品品質を確保するために、試運転と金型試運転を実施し、問題が発生した場合は直ちに修正する必要があります。

ナイロン射出成形部品のコストに直接影響を与えるものは何ですか?

1. 材料:原材料の価格だけでなく、「廃棄率」も重要です

一切れのバターを型に押し込むことを想像してみてください。使用する材料の量とトリミングの量は価格に直接影響します。

ナイロン射出成形の場合:

- ランナー廃棄物:従来の金型では、 原料の30%がスプルー上で硬化し、無駄になります(ケーキの絞り袋に残ったクリームのように)。最新のホットランナー技術では、この無駄を2%未満にまで削減できます。

- デザインインテリジェンス:多機能部品を一体化した製品(例:ヒートシンクとクリップを一体化した自動車用ブラケット)は、個別に製造する場合に比べて材料消費量を25%削減します。一枚の紙から3D形状を折るのと同様に、切り貼りするよりも無駄が少なくなります。

- リサイクルリスク:医療製品ではリサイクル材の使用が禁止されています。しかし、工業用部品にリサイクル材を15%使用することで、性能低下を抑え、価格を8%削減できます(蒸しパンに古い小麦粉を混ぜると、パンの歯ごたえが損なわれるのと同じです)。

2. 精度要件:小数点以下の桁数ごとのコスト

許容範囲の要件は虫眼鏡の拡大率のようなもので、精度が高くなるほどコストは指数関数的に高くなります。

3. カビ

ナイロン射出成形部品のコストは初期投資によって影響を受けます。

4. 機能の複雑さ:目に見えるコストと隠れたコスト

構造的統合:スナップオンバックルと放熱パターンを備えた単一の統合ナイロンシェルにより、個別の製造と組み立てに比べて人件費が 80% 削減されます (部品から作るよりも、組み立て済みの家具を購入する方が安価です)。

表面処理:金型エッチング(1 回限りのコスト) は、その後のスプレー塗装よりも 35% 安く、環境罰金のリスクもありません。

特別な要件:帯電防止剤や難燃剤などの機能性添加剤は、低価格スマートフォンと高価格スマートフォンの価格差と同じくらい、原材料コストを 20% ~ 50% 増加させる可能性があります。

信頼できる射出成形サービスプロバイダーを選択するにはどうすればよいでしょうか?

技術的な表面の裏側を見て、真の能力を特定します。

射出成形サプライヤーを選ぶ秘訣は、部品メーカーではなく、材料の専門家を選ぶことです。真の技術力は、過酷な動作条件を実際に試せるかどうかにかかっています。サプライヤーに-40℃から220℃までの環境シミュレーションチャンバーに同行してもらい、熱衝撃サイクルに対する部品の反応を実際に観察してみてください。

品質システムの本質はデータにあります。

信頼できるサプライヤーの品質保証は、追跡可能な証拠に基づいていなければなりません。製造プロセスの「デジタルツイン」の提供を求めましょう。これには、 溶融樹脂が金型キャビティに流入する際のリアルタイムの圧力プロファイル(心電図の波形のように)から、各部品の重要寸法を示す3Dレーザーポイントクラウド(公差域をグラフィカルに比較)までが含まれます。

共生関係: リスクを共有する勇気とオープンなコラボレーションの知恵。

リードサプライヤーの潜在能力は、顧客のニーズを技術的な前提へと変換することです。初期の質問に注目してください。もし彼らが「年間生産量と納期」を熱心に要求するなら、これもまた旧来のOEM思考の兆候です。サプライヤーの共生的協業へのコミットメントを検証するには、以下の3点を検証できます。生産ラインのリアルタイム監視が行われているかどうか(顧客はVPN経由で射出成形機のパラメータをリアルタイムで確認できます)、原材料の変動時に代替レシピを提供できるかどうか(例えば、LS社は原油価格の上昇をヘッジするためにバイオベースナイロンを使用しました)、そして契約書に初年度の故障に対する補償条件が明確に規定されているかどうか(あるエレベーターガイドレールサプライヤーはこの要求を拒否し、その後、振動疲労要件を満たせなかったとして天文学的な賠償請求を受けました)。サプライヤーが技術ノウハウの移転に積極的であれば、業界の荒波を乗り越えることができる共通の運命が築かれます。

進化の力:将来の成功を左右する隠れた次元

射出成形業界における技術の有効期限は2年未満です。サプライヤーの進化の可能性を評価するには、研究開発投資の性質を検討する必要があります。

LS はテクノロジー開発を通じてどのように顧客の総コストを削減するのでしょうか?

材料革命:分子設計からコストDNAを再構築する

LSの技術チームは、ナイロンの本質が分子鎖の複雑な融合にあることを熟知しています。お客様が金属部品の高密度化と加工ロスに悩まされている中、LSはバイオベースのナイロン配合(ヒマシ油由来モノマー)を採用することで、原材料のカーボンフットプリントを56%削減し、密度を1.04g/cm³まで下げることに成功しました。これは、LS部品20個を搭載した新エネルギー車が14kgの軽量化と5%の航続距離延長を実現することを意味します。

プロセス覚醒:エネルギー効率を最大化する量子レベル制御

射出成形機のエネルギー消費はかつては固定費でしたが、LS の電磁誘導ダイナミック加熱システムの登場により、この点が再考されるようになりました。

統合設計では、幾何学的知能を活用してサプライチェーンの無駄を削減します。LSのエンジニアは、各コンポーネントをシステムコストの縮図と捉えています。自動車メーカー向けに開発されたモーターブラケットは、その好例です。

人生の錬金術:時間を顧客の利益に変える

一見すると、ナイロンギアの単価は金属ギアの65%ですが、LSのプラズマ分子手術技術は時間という要素で付加価値をもたらします。標準的なナイロンギアは、使用時間30,000時間で劣化します。

LSはギア処理を行います。高エネルギー粒子ビームを用いて表面にマイクロナノスケールの「ダイヤモンド格子」を刻み込み、同時にフルオロシリコーン分子鎖をグラフトすることで、12万時間以上の耐摩耗寿命を実現します。これにより、お客様はメンテナンス間隔を3ヶ月から3年に延長し、生産停止による損失を回避できます。

ナイロン射出成形技術の将来の動向とは?

分子レベルの精密医療(成分の応力分布に基づく分子量曲線の設計)、グリーン覚醒革命(バイオモノマーを用いたカーボンフリーナイロンの製造)、デジタルツイン製造(量産時の欠陥を3ヶ月前に予測する仮想射出成形機)といった分野において、LSはAIを活用したポリマー分子設計プラットフォームを開発しました。将来的には、顧客が操作パラメータを入力するだけで、システムが最適な材料・プロセス・金型の組み合わせを自動的に生成し、ナイロン業界を「経験主導型」から「アルゴリズム主導型」の時代へと移行させます。

よくある質問

1. ナイロン部品は金属部品に比べてコスト面でどのような利点がありますか?

ナイロンが金属部品に対してコスト面で優位なのは、密度が金属のわずか7分の1で、材料消費量が少ない点です。射出成形は機械加工に比べて5~8倍の効率性があり、二次的な腐食防止対策も不要です。その結果、総コストを30~50%削減できます。

2. カスタムナイロン射出成形部品の最小注文数量はいくらですか?

LS は、モジュラー金型技術を活用して少量バッチ注文(最小 500 個)に柔軟な生産を可能にし、試作時間と市場投入までのコストを削減します。

3. ナイロン射出成形部品の寸法安定性をどのように確保しますか?

当社では、材料を事前に乾燥させ(水分含有量≤0.1%)、金型温度を±1°Cに厳密に制御し、CMMフルスケール検査を利用してISO 2768-m規格への許容範囲を確保しています。

4. ガラス繊維強化ナイロンの用途は何ですか?

高荷重・高温にさらされる部品(エンジン周辺部品など)に適しています。引張強度は2倍、荷重たわみ温度は最大220℃です。

まとめ

ナイロン射出成形の進化は、その根底において、素材の潜在力と人間の創意工夫が織りなす壮大な共鳴物語です。LSの革新的な技術は、分子鎖が電磁場の中で踊るとき、金型が結晶化芸術の彫刻家となるとき、そしてバイオベースのモノマーが射出成形機の中で生まれ変わるとき、ナイロンは単なる基本的なポリマーからシステムコストを究極的に破壊する存在へと変貌を遂げることを明らかにしました。これは単なる数字のゲームではなく、部品価格を34%削減するという成果です。軽量化の波及効果によるエネルギー消費量の大幅削減、長寿命化によるダウンタイム損失の排除、そしてグリーンテクノロジーという盾による規制リスクの軽減という、世界的な勝利と言えるでしょう。

LSテクノロジーを選択した企業では、3年間でサプライチェーン全体のコストを17.2%削減することが当たり前になっています。従来の製造業がコスト制約に苦しむ中、LSは材料科学によって業界のルールを書き換えようとしています。コスト削減の真髄は、ナイロン1グラムあたりに鋼鉄を超える価値密度を持たせることにあります。

こうした高度な課題に立ち向かう上で、LSのプラスチック射出成形は、お客様にとってなくてはならない究極の「ツール」です。工業グレードの精度、比類のない再現性、そして効率的な生産性を誇り、お客様のデザインアイデアを完璧かつ一貫して、そして効率的に実現します。LSを選ぶことは、お客様の卓越した職人技に工業グレードの精度のパワーを注入することを意味します。

今すぐ設計図をアップロードして、即座に射出成形の見積もり(射出成形価格)を入手してください。LS は究極の印刷精度を追求する強力なバックアップになります。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、LSネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積りが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LSチーム

LSは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工など、ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.lsrpf.com