日常生活において、「樹脂」と「プラスチック」を混同している人は少なくなく、中にはプラスチック製品を略して「樹脂」と呼ぶ人もいます。実際には、この2つは原料と製品という意味で似ています。樹脂は通常、天然(ロジンなど)と合成の粘性有機物の両方を含む、未加工の高分子ポリマー原料を指します。一方、 プラスチックは、合成樹脂を主成分とし、加熱、加圧、可塑剤や安定剤などの添加剤の添加といった工程を経て作られる固体材料です。樹脂はプラスチックの「原型」であり、プラスチックは樹脂の「最終製品」と言えるでしょう。では、樹脂はプラスチックなのでしょうか?いいえ。小麦粉だけではパンにならないのと同じように、樹脂も加工しなければプラスチックにはなりません。この2つは密接に関連していますが、それぞれ異なる段階にあります。時間を節約するために、主要な調査結果の要約を以下に示します。

樹脂コアとプラスチックコアのクイック比較表

| 寸法 | 樹脂 | プラスチック |

| ソース | 原材料:天然(ロジンなど)および合成(ポリエチレンなど) | 完成品:主に添加剤を加えた合成樹脂から作られています |

| 外観 | 比較的単純な性質を持つ、主に粘性の液体または固体 | これらの材料は加工・成形され、多様で安定した特性を発揮します。 |

| 主な用途 | プラスチック、コーティング、接着剤の製造に使用される基本的な原材料 | 包装、建築資材、日用品などの最終製品 |

樹脂(特に合成樹脂)はプラスチック製造の主原料であり、プラスチックは樹脂の改質・成形加工後の最終合成製品です。この二つの素材は、素材産業における「上流の基礎原料」と「下流の最終製品」の関係を示しています。

このガイドを信頼する理由:LS専門家の実践的な経験

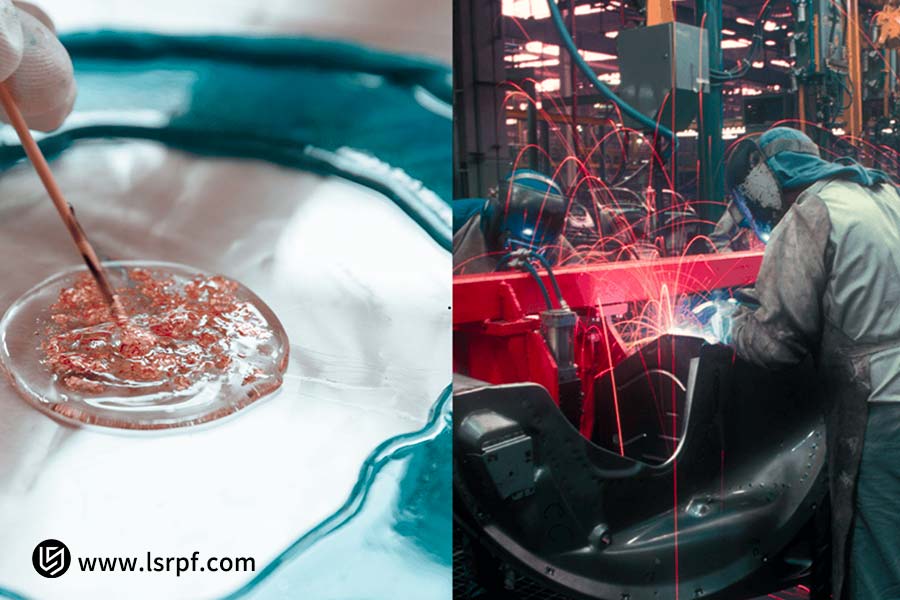

LS Precision Manufacturingは、10年以上にわたりポリマー材料の世界に深く関わってきました。当社のエンジニアは、医療、自動車、エレクトロニクス市場のお客様にとって最も困難な材料課題に日々取り組んでいます。私たちは、教科書的な知識と実務経験の間に大きな隔たりがあることを身をもって理解しています。このガイド全体を通して行われているすべての観察と比較は、数百ものクライアントプロジェクトに材料ソリューションを提供してきた経験に基づいています。これにより、原材料から完成品に至るまで、樹脂およびプラスチックのサプライチェーン全体を深く理解しています。この知識を共有することで、お客様がよくある材料選択ミスを防ぎ、より情報に基づいたコスト削減につながる意思決定を行えるよう支援します。

ある医療機器スタートアップ企業のお客様は、最重要部品の生体適合性と寸法安定性に問題を抱えていました。市場に出回っている様々な「汎用」プラスチックを試しましたが、いずれも成功しませんでした。そこで当社の材料専門家が招聘され、特定のグレードをいきなり指定するのではなく、まずは滅菌プロセス、負荷、そして企業の規制遵守要件を徹底的に検討しました。最終的に、お客様はカスタム設計のPEEK(ポリエーテルエーテルケトン)特殊樹脂ソリューションを開発し、当社の精密射出成形プロセスを用いて量産化に成功しました。このケーススタディは、当社の日常業務における数多くの事例の一つですが、適切な材料選択が製品の成功の鍵となることを証明しています。実際のプロジェクトに基づくこの実績は、お客様の信頼に値します。

樹脂とは何ですか?プラスチックですか?

「樹脂とは何か? 」という問いに答えるために、まず樹脂とは何かを定義しましょう。樹脂とは一般的に高分子ポリマープラスチックのことです。樹脂には大きく分けて天然樹脂(ロジンやアンバーなど、どちらも樹木由来)と合成樹脂(エポキシ樹脂やポリエチレンなど、どちらも化学プロセスで製造)の2種類があります。これらの樹脂は一般的に粘性の液体または固体であり、多くの工業製品の原料となっています。

では、「樹脂はプラスチックなのか?」という問いには、答えはノーです。むしろその逆です。プラスチックは樹脂から生まれます。ミネラルウォーターの容器や家電製品の筐体など、私たちが日常的に使っているプラスチック製品はすべて、主成分として合成樹脂を使用しています。そこに何らかの添加剤を混ぜ、加熱、加圧、成形によって最終製品が作られます。

したがって、樹脂はプラスチックではなく、プラスチックは樹脂の用途の一つです。両者の関係は原料と製品であり、同じファミリーに属する兄弟同士ではありません。この区別によって、誤解されやすいこれらの用語を正しく区別できるようになります。

樹脂は何から作られているのか?天然樹脂と合成樹脂の主な違い

「樹脂は何からできているのか? 」という問いに答えるには、樹脂を天然と人工の2つの大まかな源に分けることが重要です。人工樹脂は別として、天然樹脂は主に植物の分泌物、特に樹木から得られます。最も一般的な天然樹脂は例えば松脂で、琥珀も同様です。琥珀は、長い地質学的時間スケールをかけて化石化によって生成されます。これらは自然界で直接生成された有機化合物です。

一方、合成樹脂は主に石油化学由来です。石油や天然ガスの分解・精製によって、エチレンやプロピレンなどのモノマーが生成されます。モノマーは重合され、汎用ポリエチレンやエポキシ樹脂など、様々な特性を持つポリマーへと変化します。

したがって、「樹脂は何からできているのか?」という問いに対する答えを知るには、それらの根本的な違い、すなわち、天然樹脂は自然からの贈り物であり、合成樹脂は現代の化学産業の産物であるということを理解している必要があります。この起源の違いが、純度、性能、そして用途に大きな違いをもたらします。

プラスチック樹脂:原材料から完成品までの変換プロセス

プラスチック樹脂という主原料は、所定の順序で物理的・化学的変化を受け、様々な種類のプラスチック製品へと変化します。成形と改質が、このプロセスの核心です。

まず第一に、生の合成樹脂ペレットは通常、そのままの形では使用できません。必要な特性を得るために、様々な添加剤が系に精密に添加されます。例えば、柔軟性を向上させるための可塑剤、耐老化性を高めるための安定剤、深みのある色を実現するためのマスターバッチなどです。この「改質」と呼ばれる操作によって、最終材料の基本的な特性が決まります。

改質されたプラスチック樹脂は、射出成形、押出成形、ブロー成形といった高圧・高温成形プロセスを経て最終形状に成形されます。例えば、LS Precision Manufacturingは、高度な射出成形技術を駆使し、高性能エンジニアリングプラスチック樹脂を、ハイエンド電子機器や自動車用途に広く用いられる、寸法安定性に優れた複雑な精密部品へと精密に加工する能力を有しています。

ベース樹脂から高性能な最終製品への飛躍的な進化は、一つのプロセスです。LS Precision Manufacturingは、この変革プロセスに内在する技術とプロセスを徹底的に理解し、あらゆる製品に一貫した品質と信頼性を提供します。

性能比較:樹脂とプラスチックの特徴とは?

樹脂とプラスチックはどちらも高分子物質ですが、用途や形状の違いにより、それぞれ非常に異なる性能を持っています。様々な側面から比較することができます。

1. 硬度と機械的強度

合成樹脂原料は粘性液体または顆粒状で、硬度、靭性、耐衝撃性は低いのが現状です。しかし、充填剤(ガラス繊維など)や強化剤を配合することで、最終製品の硬度は大幅に向上し、高い引張強度と耐衝撃性が得られます。これらの最終製品は、柔軟なフィルムから剛性の高い構造部品まで、多様な要件を満たすことができます。

2. 耐熱性

ベース樹脂の多くは耐熱性が低く、加熱すると軟化したり劣化したりしやすくなります。しかし、安定剤などの添加剤を配合したプラスチック製品は、プラスチックの熱安定性を大幅に向上させます。例えば、ナイロンやPCなどの改質エンジニアリングプラスチックは、100℃を超える高温でも長期間使用できますが、これは原料樹脂だけでは実現が困難です。

3. 処理性能

樹脂は、加熱、射出成形、押出成形などによって溶融・成形できるという意味で、高い「可塑性」を持つ原材料として高く評価されています。しかし、プラスチックとは、加工後に形状が一定で、再溶融・再成形できない安定した性質(熱硬化性樹脂)や、特性が低下した状態で再加工できる性質(熱可塑性樹脂)を持つ製品のことです。つまり、樹脂は流動性があり成形可能であるのに対し、プラスチックは形状と用途が固定されています。

樹脂の特性は「生」と「単一」、つまり素材の起源であり、プラスチックの特性は「意匠性」と「複合性」です。改質技術によって、様々な優れた特性を融合し、複雑で多様な用途のニーズに応えることができます。

アプリケーションの違い: 樹脂を使用する場合とプラスチックを使用する場合

樹脂とプラスチックは、その形状や特性が大きく異なるため、実際の用途では異なる役割を果たします。以下では、LS Precision Manufacturingが様々な用途分野における両者の違いについて詳しくご説明します。これにより、お客様の選択がよりスムーズになりますよう願っております。

1. 樹脂はいつ選ぶべきでしょうか?

樹脂は主に建築資材として使用されます。完成品を作る場合、まず最初に購入するのは合成樹脂です。また、現場での成形や特殊な硬化処理が必要な用途にも、樹脂は最適な選択肢です。例えば:

- 原料として:プラスチック、コーティング、接着剤、合成繊維の製造に使用されます。

- 直接的な用途:琥珀のジュエリーなどの芸術作品の制作、特殊塗料やコーティング剤の配合、電子部品の封止材(エポキシ樹脂ポッティングコンパウンドなど)として使用されています。これらの用途では、液体時の流動性と硬化時の安定性が活かされています。

2. いつプラスチックを選ぶべきでしょうか?

プラスチックは最終製品です。一定の形状、サイズ、安定した特性を持つ部品や物体を直接入手する必要がある場合、プラスチック製品は適しています。例えば:

- 日用品・包装資材:ミネラルウォーターボトル、食品包装フィルム、玩具、家具等

- 工業部品:自動車のバンパー、家電の筐体、電子機器の部品など。これらの製品は、軽量、強度、絶縁性など、プラスチック成形の一般的な特性を直接利用しています。

選択基準の概要: 製造プロセスが選択の決定要因となります。

- 製品が製造プロセスの上流にあり、基本的な化学原料の再処理が必要な場合は、樹脂を使用する必要があります。

- 製品が下流にあり、最終製品に直接適用する必要がある場合は、プラスチックを選択する必要があります。

環境配慮:樹脂とプラスチックの持続可能性の比較

持続可能な開発の観点から見ると、プラスチックと樹脂の環境への影響は大きく異なります。本質的な違いは、その起源と化学構造にあります。そこでLS Precision Manufacturingは、生分解性、リサイクルの難しさ、そしてグリーン生産という3つの環境的観点から、両者の違いを比較します。

1. 生分解性の比較

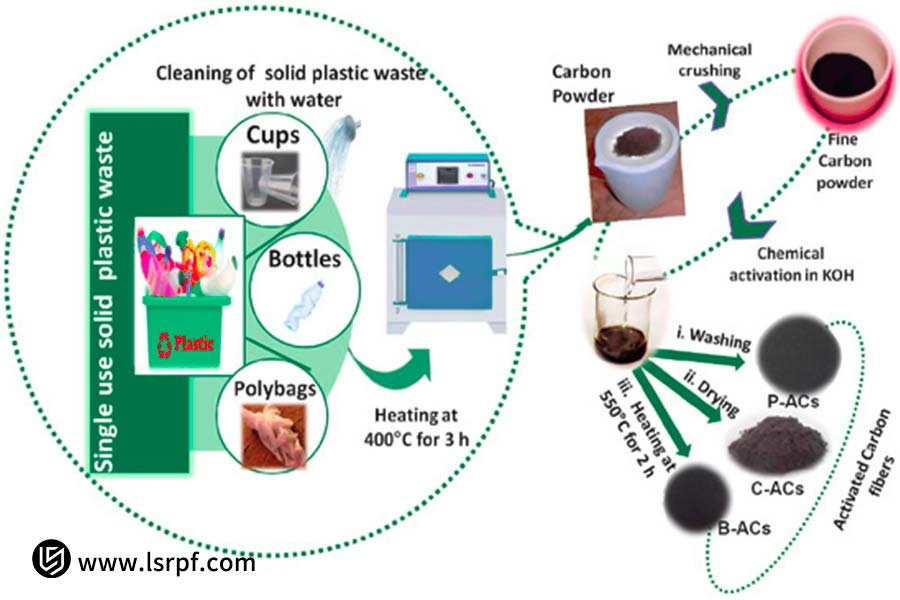

天然樹脂は植物の分泌物から生成される有機物であり、理論的には生分解性があります。合成樹脂とそこから生成されるプラスチックのほとんどは石油由来です。その安定したポリマー構造は、天然微生物によって容易に分解されません。特にプラスチックは環境中に何世紀にもわたって残留する可能性があり、「白色汚染」の主要な発生源となっています。

2. リサイクル難易度分析

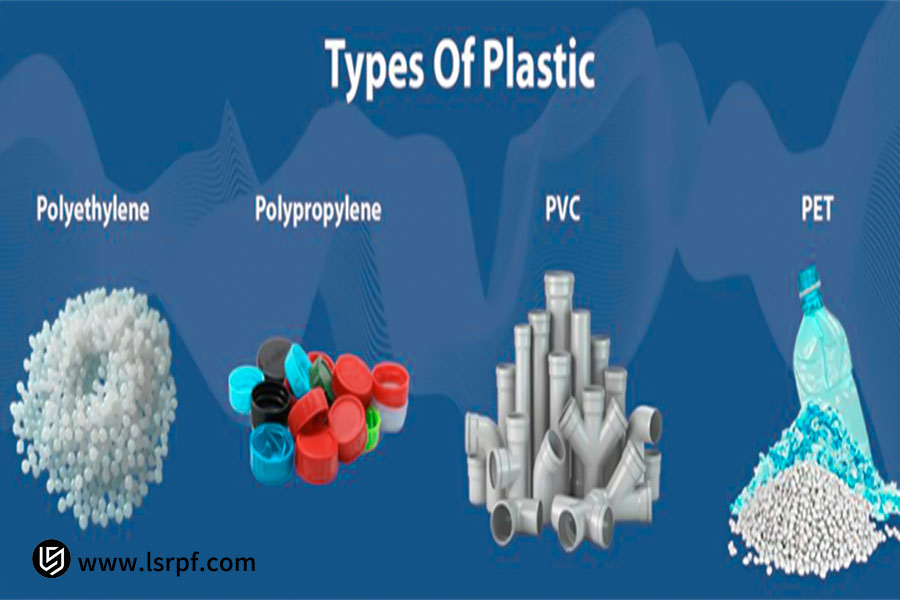

プラスチックのリサイクル性は種類によって異なります。熱可塑性プラスチック( PETやPPなど)は溶かして再加工できるため、高いリサイクル価値を有します。一方、熱硬化性プラスチック(エポキシ樹脂など)は一度硬化すると再成形できず、リサイクルは非常に困難で、通常は埋め立てまたはエネルギー変換に限られます。原材料である樹脂自体はリサイクル上の問題を引き起こしません。

3. グリーン製造に関する推奨事項

業界のグリーン変革の原動力は次のとおり。

- 資源代替:石油由来原料から再生可能原料への切り替え、生分解性プラスチックの研究開発。

- プロセス革新: LS Precision Manufacturing などの高度なプロセスを採用することで、設計が最適化され、材料の消費量が削減され、生産量が向上し、発生源での廃棄物の発生が削減されます。

- 循環型経済:分別リサイクルの仕組みを強化し、リサイクル可能な繰り返し使用可能な熱可塑性材料を優先し、資源の利用を強化します。

結論として、環境の観点から見ると、天然樹脂は合成樹脂やプラスチックよりも優れています。将来的には、化石原料の使用を削減し、製品のライフサイクル全体にわたってグリーンマネジメントを適用していくことが重要です。

LS ケーススタディ: 医療顧客に最適な樹脂材料を選択するにはどうすればよいでしょうか?

1. クライアントの課題:

医療現場において、「樹脂とは何か」という問いは、単なる理論的な問いにとどまりません。患者の安全と製品の機能に直接関わる、極めて重要な実践なのです。ある長年の医療機器顧客が直面した次の課題は、このことを如実に表しています。彼らは、優れた生体適合性を備え、複数回のガンマ線滅菌に耐え、卓越した寸法精度と安定性を維持する、新しい体外診断装置の重要部品用材料を必要としていました。

2. 従来の解決策の限界:

従来の選択肢は、汎用プラスチック( ABSや一般的なPPなど)が厳格な医療基準を同時に満たすことができないという点で限られています。これらのプラスチックは、滅菌後に経年劣化して脆くなったり、微量の抽出物が含まれていたりして、検査結果やバイオセーフティに影響を与える可能性があります。

3. LS Precision Manufacturingの革新的なソリューション:

LS Precision Manufacturingの革新的なソリューションは、「樹脂とは何か?」という原材料そのものの本質への深い理解に基づいています。当社の材料エンジニアは、既成のプラスチックにとどまらず、上流の特殊合成樹脂に立ち返りました。クライアントのために、ガンマ線耐性ポリプロピレン(PP)樹脂とPEEK(ポリエーテルエーテルケトン)樹脂という2つの高性能医療グレード樹脂を絞り込み、詳細な比較研究を提出しました。前者はコスト削減効果が高く、耐薬品性に優れているため、機器ハウジングなどの構造部品に使用され、後者は高い強度、耐熱性、寸法安定性を備え、コア精密バルブシートやコネクタの製造に使用されています。

4. 結果と価値:

LS Precision Manufacturingの最先端のクリーンルーム成形と精密射出成形により、これらの特殊樹脂は医療グレードの部品へと最適に加工されます。その結果、製品は1回の滅菌ですべての生体適合性認証( ISO 10993など)を取得し、繰り返し滅菌しても性能が低下することなく、歩留まりも大幅に向上しました。これにより、クライアントの製品は短期間で世界市場に投入できるようになりました。このケーススタディは、樹脂材料科学の基礎に基づくイノベーションが、ハイエンド医療機器製造の課題に対する解決策であることを明確に示したものです。

コスト分析: 樹脂とプラスチックの価格差はどの程度大きいか?

樹脂とプラスチックの価格差は、数値的な比較ではなく、原材料、加工度、付加性能などによって異なります。基本的な関係は、樹脂は原料の価格、プラスチックは改質・加工費を含む最終製品の価格です。

通常、同じ重量の汎用プラスチック(PPやPEなどの原料)の価格は、それらから製造される標準的なプラスチック製品(一般的なプラスチック部品など)の価格よりも低くなります。これは、プラスチックの価格には原料樹脂の価格だけでなく、添加剤、設備の減価償却費、電力、人件費などの高度な加工費も含まれるためです。しかし、高性能特殊エンジニアリングプラスチックの高コストは、主に樹脂自体( PEEK樹脂など)の製造における技術的な課題と、より厳格な精製および改質コストによるものです。両方のコストに影響を与える主な要因を以下の表に示します。

| コスト構造 | 樹脂 | プラスチック |

| 主なコスト源 | 石油化学原料、モノマー合成、重合プロセスの複雑さ。 | 樹脂原料費 + 添加剤費 + 加工エネルギーと損失 + 金型および設備の償却費 |

| パフォーマンスとコストの関係 | 基本的な汎用樹脂は安価ですが、特殊樹脂や医療グレードの樹脂は非常に高価です。 | 性能要件(耐高温性、耐クリープ性など)が高くなり、寸法が精密になるほど、加工および変更コストの割合が大きくなります。 |

| 調達方法 | ペレットまたは粉末状の原材料は通常、トン単位で購入されます。 | カスタマイズされた完成品は通常、個数ごとまたは注文ごとに購入されます。 |

材料選択の推奨事項:

- 完成したプラスチック製品を優先する:標準化された要件 (ユニバーサルなハウジングやパッケージなど) の場合、社内で多額の研究開発や生産投資を行う必要がなく、プラスチック製品を直接購入する方が簡単でコストも抑えられます。

- ソースからの特注樹脂ソリューション:独自のパフォーマンス要件 (医療用や高強度など) を満たす必要がある場合、当社は材料開発能力を持つサプライヤー (LS Precision Manufacturing など) と連携して、樹脂の選択と変更の段階から関与します。

初期投資は大きくなりますが、設計の最適化、歩留まりの向上、製品パフォーマンスの向上により、大量生産における全体的なコスト効率が向上します。

よくある質問

1. すべてのプラスチックは樹脂から作られていますか?

はい、ほぼすべてのプラスチック製品は合成樹脂を基本原料として利用しています。しかし、純粋な樹脂が単独で使用されることはほとんどありません。通常、可塑剤、安定剤、充填剤などの添加剤と混合し、加熱や加圧などの処理・変形を施すことで、最終的なプラスチック製品に求められる特性が得られます。つまり、樹脂はプラスチックの「母体」であり、プラスチックは精製された樹脂ベースの複合材料であり、最終製品なのです。

2. エポキシ樹脂はプラスチックですか?

エポキシ樹脂は一般的な熱硬化性樹脂であり、完成プラスチック製品ではありません。しかし、プラスチック産業において重要な原料です。硬化剤との架橋により、不融・不溶性の三次元網目構造を形成し、熱硬化性プラスチック製品となります。これらの製品は、優れた機械的特性と化学的安定性を備え、電子パッケージ、複合材料、コーティング、接着剤など、幅広い用途に使用されています。

3. どちらの素材の方が強度が強いですか?

一般的に、強化・改質されたエンジニアリングプラスチック(例えばガラス繊維入りナイロン)は、未処理のベース樹脂よりもはるかに強度が高くなります。しかし、液状樹脂などの特定の特殊樹脂は、繊維(炭素繊維、ガラス繊維)で強化することで高性能複合材料を作製できます。その比強度と弾性率はほとんどの金属を凌駕するため、航空宇宙産業や高性能産業用途で広く利用されています。

4. プロジェクトに適した素材を選択するにはどうすればよいですか?

LS Precision Manufacturingは、専門的な材料選定コンサルティングサービスを無料でご提供しています。当社のエンジニアが、お客様の製品の動作環境、機械性能要件、耐薬品性、滅菌性、そしてコスト予算を徹底的に検討いたします。数百種類の樹脂とエンジニアリングプラスチックの中から最適な材料をご提案し、コストと性能のバランスを実現し、プロジェクトの実現を加速いたします。

まとめ

プラスチックと樹脂は単なる同義語ではなく、むしろ産業チェーンにおける「原材料」と「完成品」の間に非常に密接な関係があることを示しています。樹脂、特に合成樹脂はプラスチックの原料ですが、プラスチックは樹脂の改質・加工によって得られる、様々な特性を持つ最終用途材料です。この根本的な違いを認識することが、正しい判断の源となります。材料の選択においては、単に優劣を判断するのではなく、最終用途、性能、コスト、環境規制などを考慮してください。賢明な判断は、材料の性質を明確に理解することから始まり、最終的にはその材料がプロジェクトの特定の要件を満たすかどうかにかかっています。

材料選定でお困りの方は、LS Precision Manufacturingの材料専門家にご相談ください。「樹脂」と「プラスチック」の選定における疑問を解消するための専門的な無料コンサルティングを提供するだけでなく、特殊樹脂の選定、配合開発から精密成形まで、お客様の製品設計、性能基準、生産環境に合わせたワンストップサービスも提供しています。これにより、最適なコストと最高の効率でプロジェクトを実現いたします。

今すぐ設計図をアップロードして、すぐにプラスチック射出成形(プラスチック射出成形価格)を入手してください。LS は、究極のプラスチック射出成形精度の追求において強力なバックアップとなります。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、LSネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積りが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LSチーム

LSは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工など、ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.lsrpf.com