ラピッドプロトタイピングサービスも開発課題の一つです。現在でも多くの技術が利用可能ですが、精度、材料、コストにはある程度のばらつきがあり、企業はこれらの情報を誇張する傾向があり、プロトタイプの出来栄えに失望を招いています。

簡単に言えば、これはプロトタイピングプロセスに関する体系的な知識の欠如という問題であり、サプライヤーを評価するための適切かつ客観的な基準の欠如によってさらに悪化しています。プロトタイピングにおいて、この種の意思決定は基本的に価格などの考慮事項のみに基づいて行われ、実際の技術の適切性やサプライヤーの専門知識に関する評価は伴いません。

ラピッドプロトタイピングサービス クイックリファレンスガイド

| カテゴリー | 主要技術 | 材料 | リードタイム | 最適な用途 | 重要な考慮事項 |

| 3Dプリント | FDM/SLA/SLS/MJF | プラスチック/樹脂/金属(間接) | 時間-日数 | フォームとフィット/モデル/複雑な形状 | 表面仕上げ、強度と速度、部品あたりのコスト |

| CNC加工 | CNCフライス加工、 CNC旋削加工 | プラスチック、金属、複合材料 | 日数 | 機能部品、高強度、高精度 | 材料の無駄、セットアップコスト、優れた仕上がり |

| 真空鋳造 | シリコン成形 | マスターパターンウレタン、シリコーン、および類似のプラスチックから | 日数 - 週数 | 小ロット(10~100個)、試作、多材料 | 事前にマスターパターンが必要、美観に良い |

| 板金 | レーザー切断/曲げ/スタンピング | アルミニウム、スチール、真鍮 | 日数 - 週数 | エンクロージャ、ブラケット、ハウジング | 複雑な形状のためのツール、製造性を考慮した設計(DFM) |

| ラピッドツーリング | ソフトツール、アルミニウム | 生産グレードのプラスチックの金型 | 数週間 | 橋梁生産、100~10,000部品 | 真空鋳造よりも初期コストが高く、生産ツールよりも高速 |

ラピッドプロトタイピングサービスを利用すれば、設計の迅速なテストと検証が可能になります。このプロセスで主に用いられる技術は、ラピッドプロトタイピングや複雑な形状の製品には3Dプリントが適しています。また、高強度や高精度が求められる製品にはCNC加工が適しています。さらに、少量生産の製品には真空鋳造が適しています。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

このハンドブックは、過去数十年にわたるラピッドプロトタイピング分野における当社の経験に基づいて作成されました。このハンドブックに記載されているすべての知見は、スピードと精度を犠牲にできない実際の作業から得られたものです。プロトタイプが形状、機能、信頼性に関するすべての基準を満たしていることを確認するため、デロイト・インサイトとガードナー・ビジネス・メディアのモデルをベンチマークしたモデルを使用しています。

当社のマルチマテリアル対応能力とデジタル製造プロセスにより、迅速な反復開発が可能になります。金属製のプロトタイプやポリマーを含む複雑なアセンブリなど、業界標準の技術を採用することで寸法精度と強度を高め、迅速な開発を支援します。

材料の選定から始まり、デロイト・インサイトとガードナー・ビジネス・メディアが提供するベストプラクティスとベンチマークガイドラインに従った品質システムの導入を含む後処理手順へと続きます。このアプローチにより、プロトタイプが設計通りだけでなく、完成品としても確実に機能することが保証されます。

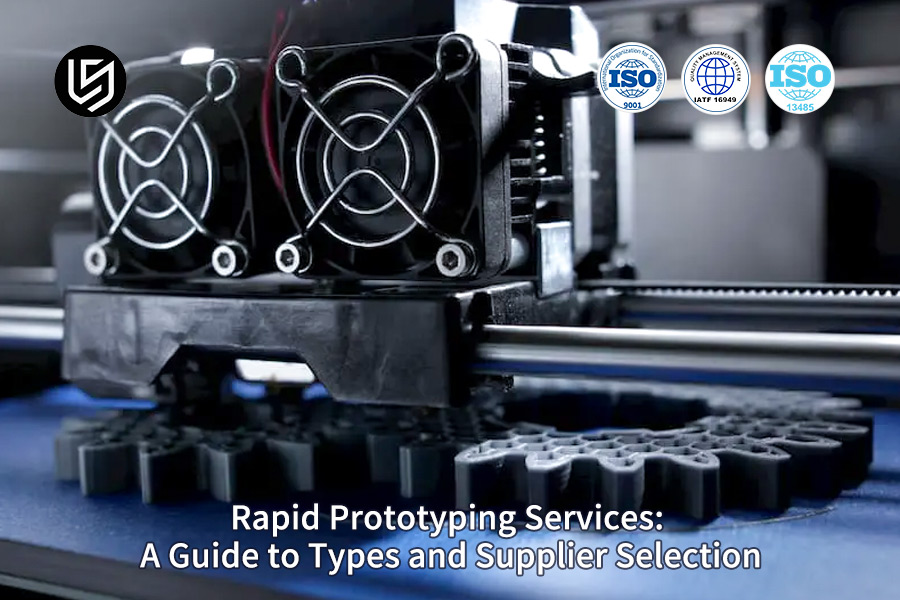

図1:LS Manufacturingによるラピッドプロトタイピング手法と選択基準のガイド

プロジェクト要件に基づいて最も適切なラピッドプロトタイピング技術を選択するにはどうすればよいでしょうか?

ラピッドプロトタイピング手法の選択は、プロジェクト要件を体系的に評価することによって行う必要があります。以下の分析では、主流のラピッドプロトタイピングサービスの種類を4つの側面から比較し、効果的なプロトタイピング技術の選択を支援します。

- 寸法精度と表面仕上げ: CNC 加工は最高の精度 ( ± 0.025 mm )と最高の表面品質を実現できるため、エンジン部品の機能テストに最適です。一方、 SLA などの3D 印刷は細部までよくできており、厳しい公差のプロジェクト要件を満たすには後処理が必要になる場合があります。

- 材料特性と用途: CNCは、特殊な機械的特性や熱的特性が求められる試作品に、生産グレードの金属やプラスチックを使用します。真空鋳造プロセスでは、ポリウレタン樹脂を用いて外観モデルを作成し、微細なディテールを非常に正確に再現します。これは、性能検証の観点から試作技術を選択する上で重要な基準となります。

- コスト構造とリードタイム:3Dプリントは、単一で複雑な形状の場合、初期コストが最も低く、最速で製造できるため、初期のコンセプトモデルに最適です。10 ~50個程度の中規模ロットでは、真空鋳造が経済的です。ラピッドプロトタイピングサービスの種類を考慮すると、この選択は予算に直接影響します。

- 生産速度と柔軟性: 3Dプリントは、設計の反復作業を数日で完了できるというスピードに優れています。CNCはセットアップに時間がかかりますが、耐久性の高い部品を製造できます。2週間で必要な少量のハウジングの場合、真空鋳造はスピードと品質のバランスが取れており、戦略的なプロジェクト要件への適合性を示しています。

プロトタイピング技術の選択は、精度、材料、コスト、そして製造速度といった主要な問題を考慮して行う必要があります。それぞれの技術はプロジェクト要件と慎重にマッチングされ、特定の目標に合致する適切な選択を確実に行う必要があります。 ラピッドプロトタイピングサービスの多様なタイプを最大限に活用することで、最小限のリスクで迅速にコンセプトを開発することができます。

3D プリント、CNC 加工、真空成形の利点と欠点は何ですか?

あらゆるプロジェクトにおいて最良の結果を得るには、それぞれの手法の根本的な違いを根本的に理解することが重要です。次に、 ラピッドプロトタイピングの3つの主要なタイプを比較し、それぞれの長所と短所を探ります。これにより、より効果的なプロトタイププロセスの長所と短所の分析が可能になります。

| 特徴 | 3Dプリント(例:SLA、SLS) | CNC加工 | 真空成形技術 |

| 主要原則 | 付加的:コンポーネントをレイヤー状に積み重ねます。 | 減算法:ブロック材料と呼ばれるものからコンポーネントを抽出します。 | 鋳造:シリコン型で製造。 |

| 代表的な材料 | フォトポリマー、ナイロン、樹脂 | 幅広い範囲:金属、エンジニアリングプラスチック | ポリウレタン樹脂(各種プラスチックを模倣) |

| 主な利点 | 複雑な形状、迅速な設計反復、低いセットアップコスト | 高精度/高強度、優れた表面仕上げ、真の材料特性 | 10~50ユニットでコスト効率に優れ、細部の再現性に優れ、複数の材料シミュレーションが可能 |

| 主なデメリット | 異方性強度、材料特性が悪い、後処理が必要。 | 材料費の損失、処理の複雑さの増加、設計上の制約(金型へのアクセスの容易さ) | 金型寿命が長く生産量が制限される(約30 )、耐寒性および耐薬品性が低い、二次加工 |

3DプリンティングとCNC加工を直接比較すると、典型的なトレードオフが明らかになります。3Dプリンティングは初期段階のプロトタイプにおいて複雑さとスピードに優れていますが、CNCは精度と機能性において比類がありません。一方、真空成形技術は独自のニッチ市場を占めており、 少量生産の外観プロトタイプにおいてそのギャップを効率的に埋めています。このプロトタイププロセスの長所と短所の分析から、どの方法にも優位性はなく、利用可能なラピッドプロトタイピングの種類の中から最適な方法を選択する必要があることがわかります。

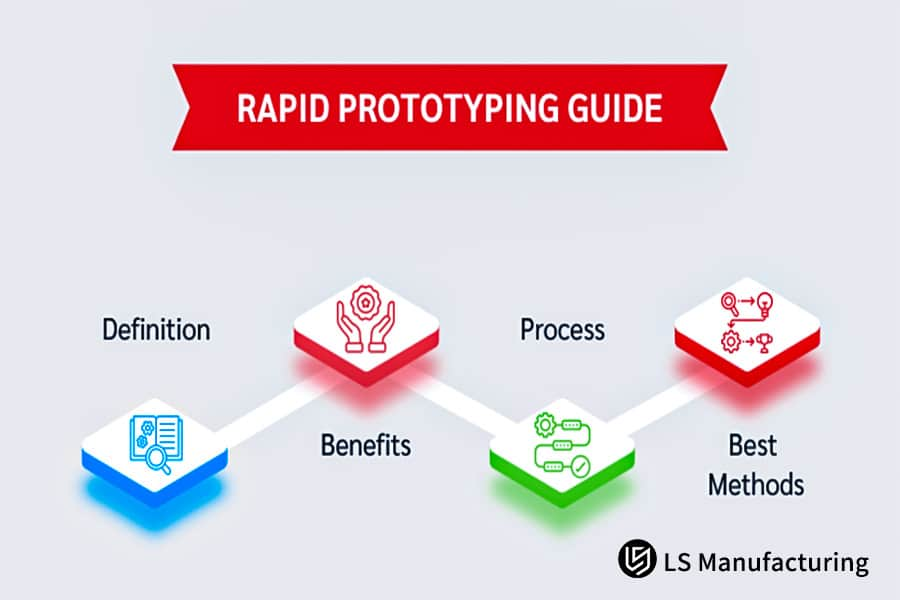

図2: LS Manufacturingによる精密複雑部品の専門的なプロトタイピング

複雑な部品のラピッドプロトタイピングにはどのような特別なプロセスが必要ですか?

複雑な形状と厳しい仕様を持つ複雑な部品のラピッドプロトタイピングが必要な場合、従来のラピッドプロトタイピング手法では不十分な場合があります。このようなシナリオでは、適切なラピッドプロトタイピングサプライヤーを選定するために、特殊なプロセスソリューションを活用する必要があります。

- マルチマテリアルおよび溶解性サポート:マテリアルジェッティングプロセスでは、1つのプロセスで様々な色やショア硬度を持つ部品を作製できるため、マルチマテリアルラピッドプロトタイピングが可能です。さらに重要なのは、溶解性サポート構造を可能にすることです。これは、他の方法では洗浄が不可能な複雑な内部チャネルを作成するために不可欠であり、非常に重要な特殊プロセスソリューションとなります。

- 金属積層造形(DMLS/SLM):複雑な部品のラピッドプロトタイピング、航空宇宙産業、そして特に医療分野において特別な応用価値を有します。さらに、格子構造や冷却チャネルなどを備えた高強度金属部品の直接製造においては、 ラピッドプロトタイピングプロセスのノウハウが必要となる場合があります。

- 5軸CNC加工:特に複数の面に高精度が求められる複雑な部品の加工において、非常に効率的な特殊加工ソリューションを提供します。また、段取り時間を最小限に抑えるという利点もあり、インペラやブレード部品などの機能試作において非常に求められる、深いアンダーカットや輪郭面の一体加工を可能にします。

- ハイブリッドおよび複合アプローチ:状況によっては、最終プロセスとして複数のプロセスを統合する必要がある場合もあります。最も一般的に採用されている手法の一つは、複雑なコアを3Dプリントし、その後真空成形技術を用いて高品質な表面仕上げを施すというものです。これは、ラピッドプロトタイピングのサプライヤーを徹底的に選定することが重要である理由を浮き彫りにしています。幅広い能力を持つサプライヤーこそが、これらの統合ソリューションを最適に実行できるからです。

複雑な部品のラピッドプロトタイピングを成功させるには、マルチマテリアルラピッドプロトタイピングのための革新的な特殊プロセスソリューションをラピッドプロトタイピングシステムに組み込むことが不可欠です。ラピッドプロトタイピングサプライヤーの存在は大きなメリットとなります。

ラピッドプロトタイピングベンダーを評価するための 8 つの主要な指標は何ですか?

効果的なプロトタイピングプロセスが求められる要件を理解した上で、適切なパートナー企業を選択することは非常に重要です。ラピッドプロトタイピングのサプライヤーを適切に選定する際には、合理的な思考力が必要です。これには、品質と信頼性を確保するための主要なサプライヤー評価指標を評価することが含まれます。

| 評価指標 | 尋ねるべき重要な質問(何を探すべきか) | 相対的な重み |

| 技術および設備能力 | ラピッドプロトタイピングメーカーがあなたの技術要件を満たすことにはどのような強みがありますか? | 20% |

| マテリアルポートフォリオ | 彼らは様々な種類の材料を扱っているのでしょうか、それとも基本的なグレードの材料だけを提供しているのでしょうか?特殊な材料も購入しているのでしょうか? | 15% |

| 品質管理と認証 | ISO 9001 などのサプライヤー能力認証とサプライヤーパフォーマンスの分析結果 (CMM)。 | 20% |

| エンジニアリングサポートの専門知識 | エンジニアは積極的にDFMフィードバックを提供していますか?これはラピッドプロトタイピングサプライヤーを選ぶ上で非常に重要です。 | 15% |

| ポートフォリオとケーススタディ | これまでに実行した、同様の複雑さと業種レベルの類似プロジェクトについて考えてみましょう。 | 10% |

| リードタイムと信頼性 | タイムスケールは現実的ですか? レビュー時にリードタイムを確認してください。 | 10% |

| 価格の透明性 | 価格は参考になりますか(実質的、後処理の労働)?透明性の欠如は、例えばサプライヤー評価の際に問題となる可能性があります。 | 5% |

| アフターサービスとコミュニケーション | 販売後の変更や欠陥に対する責任は?重要な基準ではあるものの、場合によっては最下位に位置付けられることもあります。 | 5% |

ラピッドプロトタイピングのサプライヤー選定を成功させる主な目的は、8つのサプライヤー評価指標を踏まえ、適切なバランスを実現することです。技術力、実証済みのサプライヤー能力認証、そしてエンジニアリングサポートを優先することが、真の開発パートナーとなるラピッドプロトタイピングのサプライヤーを選定する上で重要です。

ラピッドプロトタイピングの見積もりにこれほど大きな差があるのはなぜでしょうか?

カスタムラピッドプロトタイピングの見積もりを依頼すると、価格の差が予想外に大きくなる可能性があります。価格差の理由を明確にし、コスト構造分析を行うことが非常に重要です。

技術・設備投資

価格差の根本的な理由は、多くの場合、試作プロセス自体に起因します。工業用グレードの金属3Dプリンターや5軸CNCマシンは、機械の時間単価に反映される高額な資本コストを伴います。SLSナイロンの見積りはDMLSチタンの見積りと大きく異なるため、ラピッドプロトタイピングの見積り分析においては、技術の選択が主要な要因となります。

材料費と選択

材料費は直接変動投入費とみなされます。一般的なABS樹脂や樹脂のコストはそれほど高くありませんが、その他の高級エンジニアリングプラスチックや金属材料はより高価です。この変動性は、あらゆるカスタムラピッドプロトタイピングプロジェクトのコスト構造分析において基本的な要素となります。

労働と後処理の複雑さ

3Dプリントにおける隠れたコストの一つとして、人件費が挙げられます。3D構造物の単純なプリントモデルや未加工のモデルであれば、人件費はごくわずかです。しかし、複雑な支持構造の除去、塗装、機能試験のための組み立てなどが必要となるモデルの場合、膨大な工数が発生し、最終製品のコストに大きく影響します。

部品設計、形状、注文量

コストは設計によって決まります。設計が複雑であればあるほど、製造と加工にかかる時間は長くなります。さらに、規模の経済性は生産量によって異なります。CNC加工が必要な場合、ユニット単体では非常にコストがかかります。しかし、規模の経済性は生産量によって異なります。真空鋳造であれば、生産量が少ない場合でも安価になる可能性があります。

本質的に、カスタムラピッドプロトタイピングにおける価格の変動は正当化可能であり、主に3Dプリント、CNC加工、射出成形など、各ソリューションに適用される技術の違いによって説明できます。ラピッドプロトタイピングの詳細な見積もり分析を行うことは非常に有益です。材料の選択、生産速度、仕上げ要件が最終コストにどのように直接影響するかを明らかにし、価値提案を明確にします。

LS Manufacturing 医療機器業界: ウェアラブル医療機器向けカスタマイズされたマルチマテリアルプロトタイプ

このLS Manufacturing社の成功事例は、高度な機能性という医療技術の難題を取り上げています。この成功事例では、高機能医療機器の試作と健康関連モニタリングに関する開発活動が実施されており、これが重要な特徴でした。

クライアントの課題

ある医療技術企業では、設計上の課題を抱えていました。人が装着する健康機器の開発において、皮膚に触れる硬い部品と柔らかい部品が連続して存在するケースが求められていました。しかし、組み立てやオーバーモールドなどの工程は、マルチマテリアルのラピッドプロトタイピングには適さないとされていました。

LS製造ソリューション

彼らはPolyJetを用いることで、非常に未来的なマルチマテリアル・ラピッドプロトタイピングを統合することに成功しました。これにより、異なるショア硬度を持つ様々な種類のフォトポリマー樹脂を一つのプロセスで印刷することが可能になりました。もちろん、物体の硬い内側部分から柔らかい外側の境界にかけて滑らかに変化するプロトタイプのデジタル形状を作成することができ、完璧かつ機能的な統合プロトタイプが完成しました。

結果と価値

医療機器のプロトタイプを入手し、これらのプロトタイプは期待通りに機能しました。ラピッドプロトタイピングは、 60万人民元の費用がかかる変更を予想していたため、顧客の納期を50%短縮しました。ラピッドプロトタイピングの見積もりでは、最終的なコストは予想よりも大幅に高くなると予想されていました。

LS Manufacturingの成功事例は、医療機器の試作において、材料に関する困難な課題を克服するために、マルチマテリアル・ラピッドプロトタイピング技術を効果的に適用することの重要性を実証しています。また、明確な計画とラピッドプロトタイピングの見積もりを大切なお客様に提供することで、コスト削減を図りながら、より迅速なイノベーションの実現にも成功しています。

クリエイティブなアイデアを実現するためのカスタマイズされたプロトタイピングソリューションと、正確で透明性の高い価格設定をお探しですか?今すぐ当社の専門家にお問い合わせください。

設計の最適化を通じてラピッドプロトタイピングのコストを削減するにはどうすればよいでしょうか?

実際、ラピッドプロトタイピングにおけるコスト最適化を目指す上で最も重要なパラメータは、初期設計段階で実施される設計変更活動です。DFM 最適化ソリューションに関する設計変更推奨活動を積極的に行うことは、時間とコストの双方の最適化を確実にする上で極めて重要な役割を果たします。

壁の厚さと均一性を最適化

選択したプロセスに適した推奨壁厚(例: 3Dプリントの場合は1~2mm )を一定に保つことは、設計改善における主要な提案です。過度に厚い部分を避けることで、ヒケや冷却時間の延長を防止できます。一方、壁が薄すぎると破損する可能性があり、材料使用量とプリントの失敗を最小限に抑えることで、ラピッドプロトタイピングのコスト最適化に直接貢献します。

サポート構造とオーバーハングを最小限に抑える

自立角を使用することで、積層プロセスの改善が可能です。自立角とは、 45度よりも急な角度のことです。これは、オーバーハングではなく面取りを最大限に活用し、サポート構造の使用を最大限に削減することを目的としています。DFM最適化ソリューションは、廃棄物、時間、および人的労力を削減できる範囲で最適化されます。つまり、このパラメータは造形時間におけるかなりのコストを表します。

統合とスマートネスティングのための設計

これは、小規模なモデル/コンポーネントを統合/組み合わせて複雑なモデルプロトタイプを作成する設計手法です。CNC加工プロセスにおけるモデル統合の手順は、モデルが製造面上にネストされるように設計されたモデルを通して得られます。この統合戦略は、ラピッドプロトタイピングのコスト最適化に効果的な手法です。

適切な許容差と表面仕上げを選択する

重要でない表面に精密な表面仕上げや加工を施すと、不必要な生産コストが発生します。DFM最適化ソリューションが提供する最も重要な側面の一つは、機械加工や研磨作業に非常に長い時間がかかるため、ビードブラストに関して市販のオプションを可能な限り最大限に活用することです。

まとめると、これらの設計改善提案を初期段階から取り入れることで、ラピッドプロトタイピングのコストを大幅に最適化できます。サプライヤーからDFMの改善方法の検討支援を受ける場合は、現実的な設計が必要になります。さらに、プロトタイピングに関して設計が費用対効果に優れていることを確認する必要があります。これにより、開発プロセス全体をより迅速に完了することができます。

ラピッドプロトタイピングのパートナーとして LS Manufacturing を選ぶ理由

これは、イノベーションやアイデアを効率的に開発するための適切なパートナーを見つけるのに役立つ、専門知識を持つことに繋がります。LS Manufacturingをラピッドプロトタイピングパートナーとして選ぶ最も重要な要素の一つは、 LS Manufacturingがラピッドプロトタイピングサービスのあらゆるメリットを享受できる、より良い状況を提供することです。

エンドツーエンドのサービスとテクノロジーを提供

プロの試作製造業者として、コンサルティング段階から製造後のすべての作業に至るまで、エンドツーエンドのサービスをお客様に提供することは当然のことでした。当社の既存の生産技術に関する知識に基づき、社内で提供されるサービスは、 3Dプリントや多軸CNCマシンなどのプロセスとは異なります。 そして真空鋳造を通じて、私たちの業界では間違いなくユニークなサービス提供となるでしょう。

専門家によるエンジニアリングサポートと設計コラボレーション

私たちは、専門のアプリケーションエンジニアと共に、製造性を考慮した設計(DFM)のコンセプトと概念を創造的に提供します。これは、ラピッドプロトタイピングサービスにおいて最も重要な要素の一つと言えるでしょう。率直に申し上げると、私たちのデザイナーチームは、このラピッドプロトタイピングサービスの利点を活かし、機能性、外観、そして最終的には経済性といった要素に基づいて、お客様の既存設計のアップグレードをお手伝いし、協力いたします。

厳格な品質管理と一貫した結果

当社は、CMMなどの精密測定機器を活用した厳格な品質管理システムを導入しています。この一貫性への取り組みにより、初号機から少量の機能バッチまで、すべての試作品が正確な仕様を満たすことが保証されており、 LS Manufacturingは重要なプロジェクトのマイルストーンにおいて信頼できるパートナーです。

実績と顧客中心主義

健康、自動車、電子機器などの関連プロジェクトにおける成功率は非常に良好です。すべてはコミュニケーションのスピードにかかっています。ラピッドプロトタイピングの見積もり分析は、プロジェクトが所定の期間内に完了することを保証するため、変更されました。満足度は98%以上を達成しました。

LS Manufacturingは、幅広い技術力と深い協業経験を組み合わせることで、プロフェッショナルなプロトタイプメーカーとして際立っています。当社のラピッドプロトタイピングサービスにおける強みである、包括的な能力、エンジニアリングパートナーシップ、そして厳格な品質管理は、お客様のリスク軽減、総コスト削減、そしてイノベーションの加速に直接つながります。

図4: LS Manufacturingによる複雑なプロトタイプを実現する次世代テクノロジー

正確かつ迅速にプロトタイプの見積りを取得するにはどのような情報が必要ですか?

正確なコスト見積もりを迅速に得るためには、プロジェクト要件を効率的に伝えることが不可欠です。ラピッドプロトタイピングの見積もり要件を満たすには、技術的な意味で包括的な情報を提供するために必要な情報が、正確な見積もりガイドの基礎となります。

- 完全な3Dモデルと重要な寸法:すべての見積りは、STEPまたはIGES形式の正確な3Dモデルに基づいて作成する必要があります。すべての製品の重要な寸法には、図面に2次元ビューを含める必要があります。これにより、憶測による誤りを防ぎ、正確な見積りガイドを作成するための技術データ準備の第一歩となります。

- 材料仕様と性能要件:プロトタイプ開発に使用する材料の種類(例えば、 ABS類似樹脂やアルミニウム6061など)を指定します。ビジュアルプロトタイプ開発、テストプロトタイプ開発、マスタープロトタイプ開発など、入力する要件によっては、材料要件に直接影響する場合があります。

- 数量、リードタイム、後処理の詳細:必要な数量を正確にご指定ください。1個と50個では大きな差があります。ご希望の納期(標準納期か特急納期か)もご指定ください。表面仕上げの要件(標準的な表面仕上げ、塗装、テクスチャ加工、メッキなど)もすべてご指定ください。後処理もラピッドプロトタイピングの見積もり要件の重要な部分を占めるためです。

- 組立と二次加工:プロジェクトに多数の部品が含まれる場合、部品の組立が必要かどうか、またどのような方法で組立が必要かを検討し、残りの二次加工(金属ねじやラベルの挿入など)に取り掛かる必要があります。これらの作業は通常、技術データの作成には含まれませんが、正確な見積りガイドの作成に大きな影響を与える可能性があります。

要するに、ラピッドプロトタイピングの見積もり要件を満たすまで、正確な見積もりは得られません。モデル、材質、数量、仕上げに関する技術データの準備に時間をかけることで、プロジェクトの範囲が明確になります。この努力は、正確な見積もりガイド、つまり正確な価格を提供することに効果的であり、サプライヤーから公正な見積もりを得ることができます。

よくある質問

1. 最小注文数量と最大処理サイズはどれくらいですか?

試作開発や小ロット生産向けには、最大加工サイズ800×600×500mmのサービスをご提供いたします。小ロット生産のご依頼には、1個からのサンプル検証から数百個単位の試作まで、すべて対応いたします。当社のマシンの最大の特徴は、CNCサービスと3Dプリントサービスの両方において、 800×600×500mmの試作に対応できることです。これは、電子機器の試作機を収容するのに十分な大きさです。

2. 異なるプロトタイピング技術間で精度にどれくらいの違いがありますか?

精度は、FDMでは±0.1mm、SLAでは±0.02mmと様々です。お客様が実施される工程を考慮し、適切な代替案をご提案いたします。工程によって精度レベルは大きく異なる場合があることをご留意ください。例えば、FDMは±0.1mm~0.3mmと低い精度レベルが特徴ですが、SLA/CNC加工では±0.02mm~0.05mmという高精度を実現できます。お客様の精度レベルに応じて、適切な技術をご提案いたします。

3. 材料性能試験レポートを提供していますか?

すべてのプロトタイプに対して、材料認証とKPTレポートを提供しています。強度や耐衝撃性などの主要な機械特性に関するバッチ材料認証と機械特性試験結果をご提供いたしますので、プロトタイプをお客様にお渡しする際に、性能基準に基づいて適合性を試験・検証していただけます。

4. 設計の変更にはどのように対処しますか?

基準を満たすためには、変数の変更が不可欠であることを踏まえ、変数の変更に対する対応手順が策定されました。この手順では、影響評価は2時間以内に実施され、ソリューション/見積りが変更されます。さらに、特定のプロジェクトに重点が置かれている状況で設計変更が行われるシナリオに基づき、変更要求を受領してから2時間以内に影響評価を実施する段階に至りました。

5. どのような表面処理オプションがありますか?

表面処理には、サンドブラスト、電気めっき、陽極酸化処理など、10種類以上の方法があります。後処理では、表面処理に求められる機能性に応じて、マット仕上げやファイン仕上げのためのサンドブラスト、任意のパントンカラーの塗装、スクリーン印刷、電気めっき、アルミニウム合金の陽極酸化処理など、様々な方法が用いられます。

6. 知的財産を保護するためにどのような措置を講じていますか?

お客様のデザインデータのセキュリティ確保のため、NDA(秘密保持契約)に基づき、非常に厳格なプロセスに従っております。ただし、プロジェクト開始前に、秘密保持契約に関してご検討いただくことも可能です。上記の説明で強調した通り、秘密保持契約のプロセスは標準的なプロセスです。お客様のデザインデータは暗号化されたウェブサイトを通じて安全に保管されます。デザインデータは、当社のチームによって限定的に管理されます。データはプロジェクト完了後に削除されます。

7. 発送を早めてもらえますか?

緊急プロジェクトのニーズにお応えするため、迅速な生産チャネルも導入しています。緊急プロジェクト向けの迅速なグリーンチャネルをご用意しました。効果的なスケジューリングとコンカレントエンジニアリングの適用により、SLA 3Dプリントなどのプロジェクトを24時間以内に完了・出荷し、お客様の研究開発スケジュールに間に合うように対応いたします。

8. 品質の問題はどのように解決されますか?

エンドツーエンドの品質検証も実施しています。製造工程における品質上の欠陥が判明した場合、お客様の利益を守るため、無償で手直しいたします。また、加工工程のあらゆる段階で品質検証を実施しています。原材料の保管から製品の最終納品まで、加工工程において品質上の欠陥が判明した場合、無条件で直ちに手直し作業を開始し、その製品が最終的に許容する費用で対応いたします。

まとめ

技術分析と科学的な選定基準に基づき、お客様のニーズを満たす最適なラピッドプロトタイピングソリューションをご提供いたします。LS Manufacturingは、豊富な技術経験と豊富なプロジェクト実績に基づき、すべてのお客様に高品質なサービスを提供いたします。

お客様のニーズに合わせたカスタマイズ対応については、今すぐ当社のプロトタイピング専門家にご連絡ください。無料のDFM分析レポートをご希望の方は、今すぐお問い合わせください。いずれの場合も、お客様の開発を確実にサポートすることをお約束いたします。

ボトルネックを解消。正確で機能的なプロトタイプを迅速かつ確実に納品します。当社のプロトタイピングソリューションがどのように役立つか、ぜひご覧ください。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。