カスタム製造用のCNCフライス加工は、上記の方法の中で最も汎用性が高いですが、生産工程で発生する可能性のある問題は、予算と時間的制約です。これは、生産体制が整っていない可能性があるため、予算が超過する可能性があります。複雑な設計になっている場合もあります。

これは、設計と製造の乖離に起因するものです。カスタム生産やCNC加工においては、設計担当者がカスタム生産に必要なプロセスを把握していない可能性があります。カスタム生産のニュアンス、例えば工具のアクセス性、段取りの難しさ、二次加工などを把握することができません。そのため、一般的なレビュープロセスでは、最適化に必要な情報が欠落してしまうことになります。

カスタム製造CNCフライス加工:完全リファレンスガイド

| カテゴリ | 重要な考慮事項 | 設計/プロセスへの影響 | コストと時間の要因 |

部品設計 | 形状の複雑さ | ポケットが深く、壁が薄く、内部の角が鋭いため、難易度が増します。 | 高(セットアップや特別なツールが必要) |

許容範囲 | CNC フライス加工の許容誤差がより正確になると、加工速度が低下し、検査回数が増えます。 | コストが急激に上昇 | |

機能の標準化 | 標準の穴サイズとツール半径を使用すると、特殊なツールを作成する必要性が減ります。 | 低減(ツール/セットアップの削減) | |

素材 | 加工性 | アルミニウムは加工しやすく、ステンレス鋼は加工しにくい。アルミニウムはステンレス鋼に比べて加工しやすいという特性があります。 | サイクルタイムとツールコストに直接影響します |

株式フォーム | ニアネットシェイプのブランクによりスクラップが削減され、標準ブランクで経済性が高まります。 | 材料費と荒加工時間 | |

プロセス計画 | セットアップ戦略 | 単一セットアップの設計ではエラーが最小限に抑えられますが、複雑な設計では複数のセットアップが必要になります。 | 高い(固定および調整時間) |

ツールパスの最適化 | 最適化されたツールパスにより、エアカット時間が短縮されます。 | 重要(マシンの時間を節約) | |

サプライヤー | 技術力 | ショップの設備と専門知識に合わせて部品のニーズ (例: 5 軸) をマッチングします。 | 実現可能性と品質にとって重要 |

DFMフィードバック | 設計変更に関する早期の意見収集により、生産をより簡単かつ安価に。 | コストを削減し、やり直しを防止 |

このガイドを信頼する理由:LS製造の専門家による実践的な経験

CNCフライス加工に関する著作は確かに数多く存在しますが、実際にこの仕事に携わっている人々によって書かれたものはごくわずかです。このマニュアルは、完璧な環境ではなく、世界そのもの、つまり工房そのものから生まれたものです。「精度」は譲ることのできないキーワードです。こうした理解は、強靭な合金、強靭な形状、そして完璧さという哲学との闘いの場から培われてきたものです。

当社の成功の鍵は、プロセスの確実な実装にあります。過去10年間で、5万点以上のカスタムCNC加工部品を納入してきました。さらに重要なのは、人命を救う医療機器の部品であれ、多大な負荷にさらされる航空宇宙用ファスナーであれ、これらの部品一つ一つが、私たちに実践的な学習体験を提供してくれたことです。ASTM Internationalのガイドラインは、厳密に遵守されています。

最新の知識とは、私たちが製造業の日々の業務で活用している知識です。私たちは、 316Lステンレス鋼材を扱う際に適切な送り速度や、米国表面仕上げ協会(NASF)が定める完璧な仕上げを実現するために必要な手順など、知っておくべき知識を熟知しています。

図1: LSManufacturingによる多軸CNCフライス加工用部品の設計

CNC フライス加工のコストに最も大きな影響を与える設計要素は何ですか?

CNCフライス加工におけるコスト要因を理解することが、大幅な値下げを成功させる秘訣です。最終的な価格は単一の数字であっても、様々な変数が相互作用して生じた結果です。加工コスト分析を適切に行うことで、生産ラインではなく、設計の初期段階、つまり最初のカッターが金属に接触するずっと前から、どこで最大の削減が可能かを把握することができます。製造コスト管理において、コストを左右する主な要因は次のとおりです。

- サイクルタイム(機械稼働率):これは多くの場合、最も大きなコスト要因となります。部品が機械上で稼働する1分ごとにコストが発生します。サイクルタイムを延長する要因としては、複雑な3D輪郭、過剰な材料除去、そしてより低速でより高精度な加工パスを必要とする不必要に厳しい公差などが挙げられます。

- 部品の形状と複雑さ:いずれにせよ、複雑さはコストの考慮も重要な要素となります。鋭角なコーナー半径を持つ深いポケット、振動する可能性のある壁、そしてポケット内部の奥深くまで延長が必要となる形状を扱う場合、より複雑な加工時間を要する機械が必要になります。

- 材料選定と無駄:前述の通り、使用する材料の選定にかかるコストとは別に、選択した材料によって影響を受けるもう一つのコストは、加工コスト効果です。例えば、チタンのような高強度材料を使用すると、切削量が多くなり、切削サイクルタイムが長くなります。さらに、材料はソリッドストックから80%を切削するよりも、ニアネットシェイプ材料から80%を切削する製品の設計に無駄に利用されることになります。

- 公差と表面仕上げ:機能上必要な値を超える公差は、コストのほぼ半分を占めます。なぜなら、公差を±0.1 mmではなく±0.025 mmにする必要が生じ、コストが10倍になるからです。研磨を必要としない表面を研磨または研削しなければならない場合、作業に長い時間がかかるからです。

まとめると、効果的な製造コスト管理は、インテリジェントな設計から始まります。製造性を考慮した設計に重点を置くことで、 CNCフライス加工のコストの中核要因に直接影響を与えることができます。サイクルタイム、複雑さ、仕様を最初から考慮した、適切に実行された加工コスト分析は、高品質かつコスト効率の高いCNCフライス加工部品を設計するための最も強力なツールです。

材料の選択を通じてコストと性能の最適なバランスを実現するにはどうすればよいでしょうか?

CNC加工プロセスにおける最適なコストパフォーマンスを実現するには、まずインテリジェントな材料選定と最適化から始める必要があります。常に最高の特性を持つ材料を選択できるとは限りません。プロジェクトのコストを最小限に抑えるためには、機能要件を最適な方法で満たす最適な材料を選択する必要があります。

| 素材の種類 | コストの考慮 | 機械加工性と性能に関する注記 |

| アルミニウム(例:6061) | 材料費と加工費を削減。経済的な材料ソリューションに最適です。 | 加工性が高く、重量比強度に優れています。試作品や筐体などに広く使用されています。 |

| プラスチック(例:デルリン、PEEK) | 材料費は変動しますが、多くの場合、加工コストは低くなります。 | 機械加工が容易、機能特性(耐薬品性、低摩擦など)ドライブ選択。 |

| 軟鋼および工具鋼 | 材料コストは中程度ですが、加工コストはアルミニウムよりも高くなります。 | 強度に優れ、金型、治具、工業部品などに用いられます。耐久性とコストのバランスが取れています。 |

| ステンレス鋼(例:304、316) | 材質の性質と加工コストが高いためコストが高くなります。 | 耐食性が鍵となります。研磨性が高まると、工具の摩耗が早くなり、サイクルタイムが長くなります。 |

| チタンとインコネル | 材料費と加工費が高い。 | 最大限の強度/重量、または極度の温度条件で使用される。機械加工が難しく、特殊なプロセスが必要となる。 |

結論として、最も効果的なCNCフライス加工部品の設計は、製造性を事前に考慮することです。設計段階で製造パートナーと連携することで、例えば軟質鋼を熱処理する代わりにプレハードン鋼を使用するなどの代替案を評価し、必要な性能を発揮する最も経済的な材料ソリューションを特定し、理想的なコストパフォーマンスのバランスを実現できます。

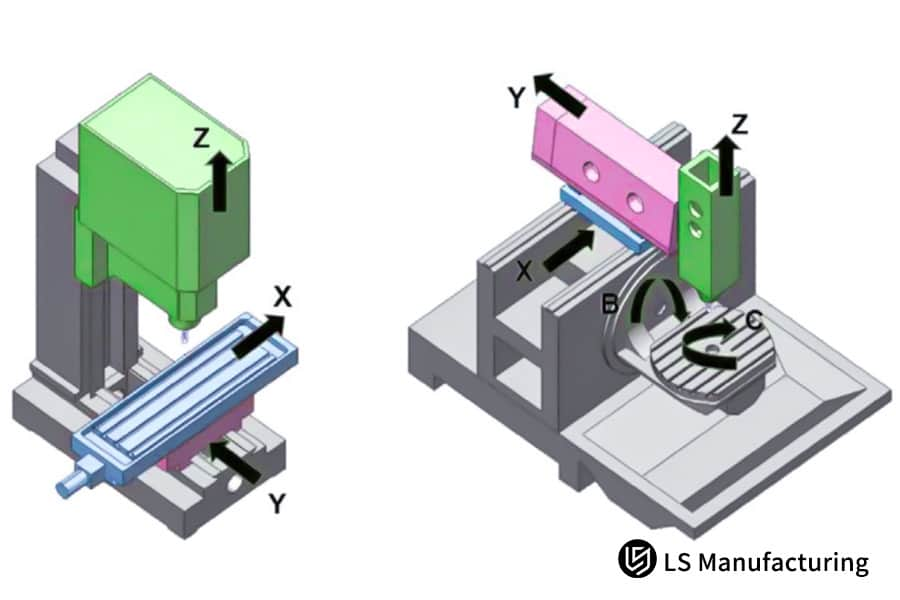

図2: LS Manufacturingによる経済的なカスタムCNCフライス加工部品の主な設計原則

どのような構造設計が処理時間を効果的に短縮できますか?

戦略レベルでの最適化された構造設計は、実際には、加工時間と生産コストの削減という目標を達成する上で最も最適化された方法の一つです。このような状況において、製造性を考慮した部品設計におけるエンジニアの役割は、複雑さを軽減し、最終的に効率的な加工ソリューションを提供することです。

| デザイン戦略 | 実装例 | 機械加工への影響 |

| 簡単な幾何学 | 可能な限り、曲面を平面に変換してすべての曲面を排除します。 | 簡素化された多軸ツールパスとコード。 |

| 機能を標準化する | 穴の直径、角の半径、ねじのサイズには一般的な値を使用します | ツールの変更と潜在的なエラーの原因を削減します。 |

| 深くて狭い虫歯の形成を防ぐ | ツールのサイズと機能に応じてポケットのサイズが比例するように調整します。 | リーチツールを使用する必要性とそれに伴う速度低下をなくします。 |

| 不安定な固定具設計 | 平行な面とボスを使用します。 | 取り付けが簡単で、取り付けてすぐに高速切断でき、切断中に振動がありません。 |

| 薄い壁と高い場所をなくす | 薄いセクションを補強するか、個別のアセンブリとして設計します。 | チャタリングを防止し、軽い仕上げパスの必要性を減らし、精度を向上させます。 |

シンプルさと標準化を重視した最適化された構造設計は、効率的な加工ソリューションの基盤となります。この積極的なアプローチは、 カスタムCNCフライス加工プロジェクトのあらゆる側面が、所定の目的を達成するだけでなく、迅速性と費用対効果という点で固有の価値を持つことを確実にするのに役立つと言えるでしょう。

公差設計は機械加工のコストと品質にどのような影響を与えますか?

製造における品質とコストの管理には、公差設計最適化の活用が不可欠です。 製造における精密フライス加工は極めて重要ですが、それを超える工程にはそれぞれ非常に高いコスト要因が伴います。精度とコストのバランスをとるには、機能的に精度が規定されている箇所、慣習的に規定されている箇所、そして機能的に精度が求められる箇所を明確にする必要があります。適切な公差設定戦略は、品質とコストの両面で大きな効果を発揮する可能性があります。

許容レベルを上げることによる指数関数的なコスト

公差レベルが±0.025mmでも±0.1mmでもコストは同じではありません。公差レベルが小さい場合、特殊な機器やCMM測定を使用することで機械の稼働速度が遅くなるため、コストは指数関数的に増加します。

加工プロセスとサイクルタイム

このシナリオでは、機械工は許容差限界に従い、この特定の要件を一切の変動なく満たすために、安全な加工条件に頼らざるを得ない状況に陥る可能性があります。この場合、結果として得られる機械加工製品のサイクルタイムを考慮すると、その影響は大きく、後述するように追加コストが発生します。このコスト要件への寄与に加え、厳しい許容限界における変動によってスクラップ発生率も高まるという、非常に逆説的な事実も指摘できます。

機能より形

適切な公差設定においては、公差を考慮する際に部品の機能も考慮する必要があります。重要な接触部には厳密な公差が求められる一方、外観や機能以外の観点から寸法が求められる部分には標準公差を適用することで、 CNCフライス加工のコスト削減につながります。

結論として、公差設計の最適化に対する賢明なアプローチとは、精度を最小限に抑えることではなく、戦略的に適用することです。機能解析を実施し、各フィーチャに対して適切な公差設定を定義することで、メーカーは必要な精度とコストのバランスを実現し、部品の性能を確保しながら、 CNCフライス加工コストの削減と生産の合理化に積極的に取り組むことができます。

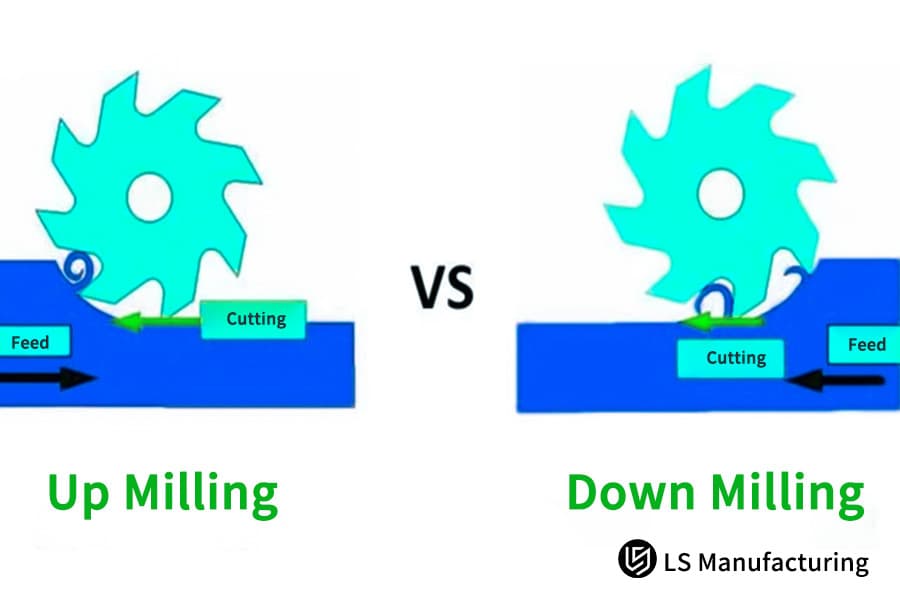

図3: LS ManufacturingによるCNC製造方法における従来のフライス加工とダウンカットフライス加工の比較

標準化された設計を通じて製造コストを削減するには?

設計の標準化は、強力でありながら見落とされがちなコスト削減戦略です。カスタム製造におけるCNCフライス加工において、標準化は創造性を制限するものではなく、むしろ不要な多様性を排除することで生産を合理化します。その基本原則は、実績のある効率的な製造要素の再利用を最大限にすることです。標準化は、コストと信頼性の両面において大きなメリットをもたらします。

セットアップ時間とツールコストの削減

現場では、穴のサイズ、コーナー半径、ねじの種類など、上記で定義したカテゴリに該当する、はるかに少ない数の工具パターンが広範に標準化されます。工具のセットアップ時間は、作業の進捗を阻害する最も重要な要因の一つであるため、大幅に短縮されます。また、高品質の工具を一括購入することも可能です。

プロセスと品質の信頼性の向上

標準パラメータの使用により、機械工は標準的な速度、送り、そしてプロセス性能を信頼できるようになります。ケース内で構築された知識は、プログラミングプロセスで発生するエラーをより排除することに繋がります。こうして、生産される高品質な製品の信頼性が決定づけられるのです。

在庫と調達の簡素化

この標準化は、原材料の在庫段階までさらに継続され、棒材や板材のサイズに関する原材料の簡素化から、ネジ、ダボピンなどのハードウェア部品に関する標準化されたハードウェア部品の調達の簡素化まで行われます。

新設計の市場投入までの時間を最小限に抑える

ライブラリ内の部品セットに含まれる従来のコンポーネントは、設計者による設計を容易にします。これは、テスト済みのビルディングブロックを用いてコンポーネントを設計することで実現されます。この設計手順により、プロトタイプ作成のこの段階にかかる時間が短縮されます。これは、部品の加工に関する知識に基づいて適切な部品設計が行われるためです。

設計の標準化はコスト削減戦略の一つであり、 CNCフライス加工設備と組み合わせることで効率性をさらに高めることができます。そのコンセプトは、多様性を促進するのではなく、標準化の利点(迅速な製造、コスト削減、精度向上、そして最終的には機敏な製造企業など)を実現することです。

表面処理の選択は総コストにどのように影響しますか?

表面仕上げの選択は、費用対効果の高いCNCフライス加工設計を実現するための最終的なステップです。これらの決定は、部品の強度、美観、機能性に直接影響を与えるため重要です。しかし、これらの決定には、それに伴う高額なコストが伴います。これらの選択における費用対効果の高いコスト最適化戦略は、機能性が必要でない限り最も強度の高い設計を選択するのではなく、部品に必要な性能レベルが周囲の環境に適合するようにすることです。これらの決定は、以下のいくつかの要素における処理プロセスを明確に比較することで得られます。

処理コストとパフォーマンスレベル

ビーズブラストや一般的な陽極酸化処理といった特殊な処理は比較的低コストですが、低性能製品に保護層と研磨仕上げを施すという目的を念頭に置くと、非常に効果的であることが分かっています。中程度の処理方法は平均的なコストがかかりますが、耐久性と強度に優れています。無電解ニッケルめっきやPTFEコーティングといった非常に特殊な処理方法は非常にコストがかかります。

部品の形状と前加工要件

電気めっきプロセスでは、めっき溜まりの形成を防ぎ、表面コーティングの厚さを均一に保つために、特定のコーナー半径が必要となる場合があります。処理要件には、マスクの製造や表面微細構造値が含まれる場合があり、これらはいずれも表面粗さRaで測定されます。

リードタイムとバッチサイズの影響

長いリードタイムを必要とする生産工程もあり、一部の部品の製造を外部委託することも可能です。その場合、リードタイムは数日程度長くなりますが、塗装コストは標準化できるため、陽極酸化処理は比較的安価になります。

機能要件が選択を推進する

材料の選択には、機能仕様に基づいた指針が必要です。導電性は必要ですか?この特定の状況では、陽極酸化処理は不可能です。特定の化学物質の影響を受けませんか?表面の摩擦が少ない材料が必要ですか?これらの質問は、仕様よりも先に検討する必要があり、それによって最も適切で費用対効果の高いCNCフライス加工設計を特定します。

効果的な戦略と組み合わせた表面仕上げの選択技術は、コスト最適化に不可欠な要素であると言っても過言ではありません。表面仕上げ技術に関するニーズ分析を行うことで、不要なコスト支出を見落とすことができ、製品の使用価値を最大限に高めるのに役立ちます。

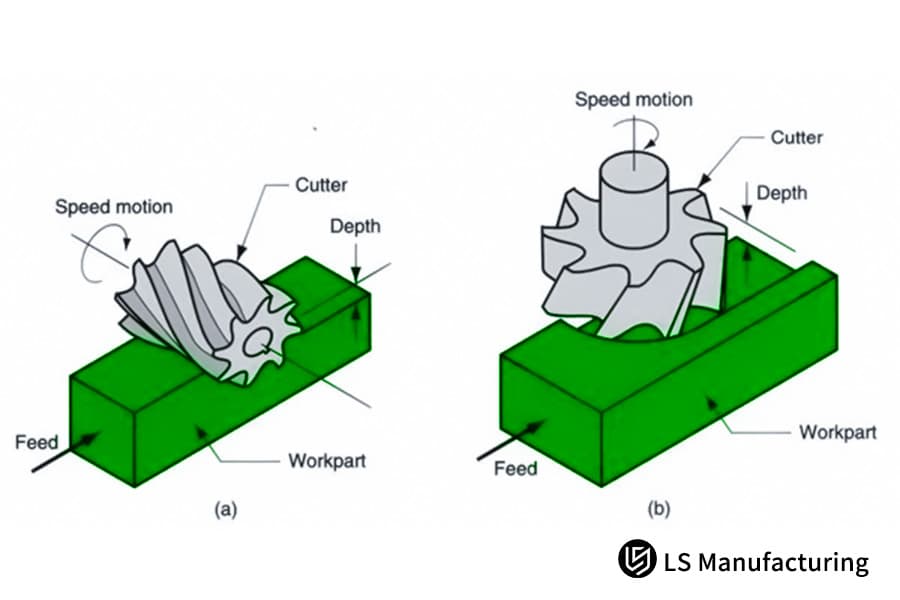

図4: LS Manufacturingによる経済的な部品生産のためのCNCフライスカッタープロセスの理解

設計段階で製造可能性分析を実施するにはどうすればよいでしょうか?

徹底した製造可能性分析は、生産プロセスの成功と効率性を確保するための最も効果的な予防措置です。設計実装のかなり前に設計実装に関する徹底的な調査を行うことは、コストのかかる設計変更や生産ラインの遅延が発生する前に問題を排除するのに最も効果的であり、 CNCフライス加工コストを削減するためのあらゆる成功ステップの中核となります。体系的なDFM検査は、通常、設計リスク評価のいくつかの重要な領域に焦点を当てます。

- 工具のアクセス性と形状の実現可能性: 標準的な切削工具ですべての内角、キャビティ、アンダーカットに到達できるかどうかを検証します。深く狭いスロットや、長さと直径の比率が高い穴などの形状には、特殊な工具や不可能な加工角度が必要になる場合があり、コストと複雑さが大幅に増加します。

- 安定した固定のための設計: この解析では、部品形状が加工中に確実かつ再現性の高いクランプを可能にするかどうかを評価します。適切な平行面や固定点がない設計では、高価な専用固定具が必要になったり、セットアップ時間が長くなったり、部品が動いてスクラップが発生するリスクが高まります。

- 材料と形状の適合性: このチェックでは、選択した材料と設計の適合性を評価します。振動や変形を引き起こす可能性のある極端に薄い壁、材料と加工時間を無駄にする不必要な厚肉部、応力集中の原因となり小型で強度の低い工具が必要となる鋭い内角など、潜在的な問題を特定します。

- 公差と表面仕上げの合理化:製造性分析において、指定されたすべての公差と表面仕上げを調査することは不可欠です。これは、指定された寸法が機能上必要でありながら厳しすぎる場合(これらは大きなコスト要因となるため)、また、美観のみを目的として法外なコストで部品を仕上げるのではなく、指定された表面仕上げを要件に適合させるためです。

つまり、設計プロセスにおけるDFM検査は、非常に積極的かつ非常に効果的なアプローチと言えるでしょう。設計リスク評価によって、製造プロセスのあらゆる障壁を最適化の機会へと転換することができ、最終製品は革新的で高機能であり、 CNCフライス加工コストを大幅に削減した経済的な生産が可能になります。

LS Manufacturing 自動車部品業界:エンジンマウントの軽量設計最適化

LS Manufacturing社の成功事例における統合エンジニアリングは、自動車業界が直面する主要な課題にエンジニアリングがどのように取り組むかを実証する事例です。これらの課題の一つは、自動車部品のTier 1サプライヤーから、エンジン部品の最適化における抜本的な変革を求められたことで生じた問題です。

クライアントの課題

現行のエンジンマウントブラケット、そしてクライアントの車両に使用されていたブラケットの従来の製造工程では、鋼材を機械加工していました。しかし、この方法では最終製品の重量が重くなり、過剰な設計となっていました。これは車両の効率性という点でエンジンの弱点でした。また、鋼材は非常に高価なため、無駄が多くありました。

LS製造ソリューション

軽量設計と製造プロセスの徹底的な分析を開始しました。当初の材料を、より強度の高いアルミニウム合金に置き換えました。その後、トポロジー最適化と呼ばれる専門ツールを用いて、より効率的に最適化された形状へと材料を再配分し、重要でない領域から材料を削減しました。そして最終的に、この複雑な形状をより高速にCNC加工することで、この問題を解決しました。

結果と価値

こうした状況を踏まえると、このプロジェクトで達成された成果は素晴らしいものでした。最終部品の重量が25%軽減され、燃費向上に寄与したからです。さらに重要なのは、材料の削減、部品設計、そして費用対効果の高い加工技術をこのプロジェクトに取り入れることで、製造コストを30%削減できたことです。

システムレベルのアプローチによって価値を創造できることを示しています。軽量化のコンセプト、プロセス、そして材料の理解を組み合わせることで、優れた部品性能、コスト、そして持続可能性が実現します。したがって、 LS Manufacturing社の成功事例は、同社に競争優位性をもたらします。

コンポーネントの詳細なDFM分析と見積もりが必要ですか?こちらをクリックしてご要望をお知らせください。

メーカーと協力して最高の費用対効果を実現するにはどうすればよいでしょうか?

真の費用対効果の最適化は、戦略的な製造業者との連携から始まります。初期設計段階で加工業者と提携することで、モデルが完成する前に、彼らの実践的な製造経験を活用できます。この積極的な連携は大きな価値を生み出し、 CNCフライス加工設計における最も効果的なヒントの一つです。製造パートナーの早期参加による価値は、いくつかの主要なチャネルを通じて提供されます。

- プロアクティブなDFM(製造性を考慮した設計)フィードバック:直接加工の経験を持つエンジニアは、製造が困難、時間がかかる、またはコストがかかるフィーチャを即座に特定できます。彼らは、壁厚やコーナー半径の調整といった、重要ではない軽微な形状変更を提案することで、機能に影響を与えることなく加工を大幅に簡素化できます。

- 材料とプロセスの代替調達:協業パートナーは、お客様の仕様を満たす、より入手しやすく費用対効果の高い材料グレードを提案できます。また、部品をCNCフライス加工した単一の部品として製造する方が経済的か、それともよりシンプルな部品を組み立てた方が経済的か、機械加工コストと組立工数のバランスを考慮しながらアドバイスを提供します。

- 工具と治具戦略の統合:最初のプレゼンテーションでは、サプライヤーが工具と治具ソリューションを最適に実装するための戦略を策定する機会が与えられます。これは、段取り時間の短縮に重点を置いたワーク保持治具の設計から、作業しやすいようにワークを配置するためのスポットタブポジショナーを備えた段取り替え戦略の設計まで、多岐にわたります。

- 効果的なコスト予測とリスク分析:製造可能な設計を最初から作成できるようになるため、製造業者は効果的なコスト予測を提供できるようになります。実際、初期段階から効果的な予算把握が可能になり、後々のコストのかかる変更よりも確実にコスト削減につながります。

費用対効果を最適化するには、 CNCメーカーを下流の供給業者ではなく、共同エンジニアとして扱うことが重要です。彼らは初期段階からプロジェクトに参画することで、お客様の設計理念を尊重し、初期の設計コンセプトから製造性を考慮したプラットフォームに基づいたプロジェクトを実現し、価値を提供します。共同エンジニアリングは、製造性を高めるためのCNCフライス加工設計における最終的なヒントです。

よくある質問

1. 設計の最適化はコスト削減にどの程度役立ちますか?

プロジェクトの複雑さと利用可能なコスト最適化の程度を考慮すると、合理的な設計最適化によって20% ~ 40%のコスト削減が達成できます。

2. 設計の最適化は製品のパフォーマンスに影響しますか?

もちろん、プロフェッショナルなデザインの最適化は、機能性を維持した上での適切な改善であることは間違いありません。機能性に影響を与えないよう、厳密なチェックを実施していきます。

3. 小ロット生産では設計の最適化は必要ですか?

設計最適化はバッチ数に関係なく有効です。バッチ数が少ない場合、設計最適化によってコスト削減が行われます。

4. 設計最適化の一環として ROI 分析を実行するプロセスにはどのように取り組みますか?

また、レポートには費用対効果分析も組み込まれており、最適化の分野で必要な投資と投資収益が、意思決定に役立つ方法で決定されます。

5. 設計最適化プロセスを実行するにはどのような材料が必要ですか?

以下のものをご提供いただく必要があります:3Dモデル、2D図面、技術仕様。これにより、完全な製造可能性分析を実施できます。

6. 最適化されたソリューションの実現可能性をどのように判断すればよいですか?

さらに、当社の最適化手法の正確性は、CAE 計算、ラピッドプロトタイピング、最終的なプロトタイプの作成など、さまざまな手法によっても検証されます。

7. 設計の最適化に関するトレーニングはありますか?

当社では、パートナーのチームが設計能力を向上させ、継続的な改善を達成できるよう、カスタマイズされた設計最適化トレーニングをパートナーに提供しています。

8. 最適化手法では知的財産保護はどのように実現されますか?

当社は厳格な守秘義務契約を遵守しています。当社の最適化ソリューションの知的財産はお客様に帰属します。そのため、お客様の競争優位性は保証されます。

まとめ

設計の最適化と製造における協働的な取り組みにより、製造コストの低減と製品品質の維持が可能になります。当社は、特定の業界に関する豊富な知識と専門スタッフを擁し、ご相談から製造に至るまで、お客様に包括的なソリューションを提供しています。

今すぐお電話またはお問い合わせいただき、LS Manufacturing の専門デザイナーから製造のための設計レポートを無料でお受け取りください。製造に関連するコストの観点から設計を検討し、最適化するお手伝いをさせていただきます。

ボトルネックを解消し、高速で安定した信頼性の高い結果を提供する精密CNCフライス加工部品をご提供します。当社の加工ソリューションがどのように効率向上に役立つか、ぜひご覧ください。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。