CNCフライス加工のアプリケーションは、あらゆるメーカーが適切なサービスの種類を検討する際に考慮すべき重要な要素です。CNCフライス加工のアプリケーションは、航空宇宙、自動車、医療機器、電子機器など、多岐にわたる業界に関わっており、それぞれに固有の問題を抱えています。こうしたアプリケーションの評価を考慮に入れていないことが、汎用的なサービスが常に失敗に終わっている理由です。

問題は、パートナーに対する適切な体系的な分析が欠如していることから始まります。CNCフライス加工アプリケーションがどのように適用されているかを理解するだけでなく、サプライヤー側の技術的能力と信頼性を分析するための体系的な手法が必要です。本稿では、業界における重要なアプリケーションの分析、カスタムソリューションの構築、そして健全な製造パートナーのための科学的な分析手法について考察します。

CNCフライス加工アプリケーション:クイックリファレンスガイド

| カテゴリ | 主要産業 | 代表的な用途 | 主な要件 |

| 高精度かつ複雑 | 航空電子工学、軍事、医療 | 詳細: 航空機部品、エンジン部品、埋め込み型医療部品、計器室。 | 高精度、複雑な5軸CNC加工、生体適合性/Al。 |

| 大容量と耐久性 | 自動車、コンシューマーエレクトロニクス | エンジン ブロック、トランスミッション ハウジング、コネクタ、ヒートシンク、デバイス フレーム。 | 高い再現性、効率的な生産率、耐摩耗性ツール、厳格なコスト管理。 |

| プロトタイピングと専門分野 | 産業機械、エネルギー、研究開発 | 治具、固定具、バルブ本体、タービンブレード、機能プロトタイプ。 | 多様な材料(プラスチック、複合材料、金属)、短い納期、少量生産。 |

| 美観と機能性 | 顧客:製品デザイン、海洋 | 金型:鋳造金型、消費財ハウジング、建築装飾品。 | 優れた表面仕上げ、細部の精密加工、耐腐食性材料。 |

以下のリソースでは、CNCフライス加工アプリケーションにおける要件の概要を説明しています。効果的なパートナーシップを築くには、サプライヤーの高精度、大量生産、柔軟な試作といった強みを特定し、それらを材料、品質、拡張性といった貴社の業界特有の要件と一致させることが不可欠です。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

CNCフライス加工アプリケーションに関するこのガイドを信頼する理由とは?ヒントと戦略は、教室だけでなく実際の工場環境からも開発されています。当社のスタッフは、失敗が許されない極めて重要な分野で経験を積んでいるため、提供されるヒントは確実にテスト済みです。

当社のプロセスは、製造技術者協会(SME)の規格と業界の生産管理におけるベストプラクティスに基づいています。そのため、当社が開発するすべてのソリューションは、革新性と信頼性を兼ね備えています。複雑な航空宇宙分野でも、生命に関わる医療ソリューションでも、数千ものハイリスク・プロジェクトへの適用を通じて、当社のプロセスは完成度を高めてきました。

本書で紹介する知識は実体験に基づいており、不可能と思われる生産ロット数で試行錯誤を重ねて検証されています。さらに、私たちはアメリカ生産在庫管理協会(APICS)の原則に基づいた方法論を採用しており、効率性とエラーのない実行を目標としています。本書では、CNCフライス加工プロセスに適用できる確かなヒントをお伝えしています。

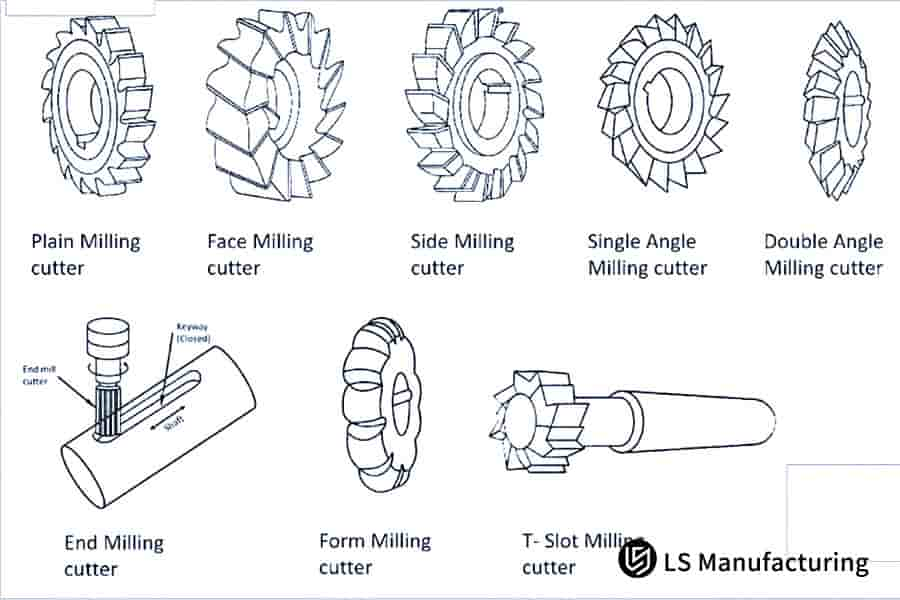

図1: LS Manufacturingによる多様な産業製造アプリケーション向けのCNCフライスカッターの種類

さまざまな業界の特性に基づいて最も適切な CNC フライス加工プロセスを選択するにはどうすればよいでしょうか?

最適なCNCフライス加工プロセスを選択することは非常に重要です。業界によって、材料、公差、単位体積あたりの生産率に対するプレッシャーは異なります。3軸から5軸まで、各加工機のフライス加工能力が異なるため、この業界では包括的な適用は非効率的です。

| 業界 | 主な要件 | 推奨CNCプロセスフォーカス |

| 航空宇宙 | 高い強度対重量比、高温材料処理、超精密エンジニアリング。 | 高度なツールパス マッピング アルゴリズムを備えた5 軸フライス盤。 |

| 自動車 | 大量生産、再現性、コスト管理、堅牢な材料。 | 高速加工、パレットシステム、 3軸または4軸生産。 |

| 医学 | 生体適合性材料、非常に高品質の表面仕上げ、複雑な小型部品。 | 高精度マイクロミリング、輪郭加工用の多軸。 |

| エレクトロニクス | 超高精度の電子機器の小型化、およびさまざまな基板上の複雑なパターン。 | 精密マイクロミリング、厳しい公差管理、多くの場合高速スピンドルを使用。 |

最後に、業界固有のソリューションを実現するには、これらのニーズを深く分析する必要があります。これらの特定のニーズと業界固有のフライス加工技術アプリケーションを融合させることで、最大の成功を実現できます。この連携によって、競争力のある製造業における成功が実現します。

航空宇宙分野における CNC フライス加工の特別な品質要件は何ですか?

航空宇宙フライス加工業界では、製造プロセスにおいて可能な限り最高の品質が求められます。これは、製造される最終製品が、過酷な温度・条件下で稼働する航空機の重要な安全要素となるためです。したがって、これらの製品は航空品質要件を満たす必要があります。この業界における高精度フライス加工ソリューションに求められる基準は以下のとおりです。

- 材料の完全性とトレーサビリティ:これは、材料の冶金特性が厳しい運用条件における強度レベルと疲労耐性に関する特定の要件を満たしていることを保証するために、すべての材料サンプルは製造全体にわたって完全な認証トレーサビリティを備えて提供されなければならないことを規定しています。

- 寸法精度と複雑な形状:航空宇宙部品は、空気力学的挙動を伴う複雑な形状をしています。そのため、これらの部品にはポケットがいくつか存在します。これらの部品は複数の軸で加工する必要があります。CNCフライス加工の許容誤差レベルは一般的に非常に厳しく、その値はミクロン単位になることもあります。

- 文書化とプロセス制御: AS9100などの標準に従う場合、各ステップを非常に詳細に文書化することに細心の注意を払う必要があり、それによって、制御されたプロセスまたはその再現プロセスの追跡可能性を追跡できる電子スレッドが可能になります。

- 包括的な後工程検証:最終製品の検証プロセスとは別に、最終製品自体に対しても様々な種類の検証が行われます。これらには、 CMM検査検証プロセス、表面検証プロセス、さらにはX線検証や染料検証に至るまで、非常に高度な検証プロセスが含まれます。

したがって、航空宇宙製品の分野全体で成功を収めるには、品質の高い材料、革新の観点からの高精度のフライス加工ソリューション、航空品質要件に準拠した品質の推進力の必要性を念頭に置き、総合的なアプローチを確保することが急務となります。

図2: LS Manufacturingによるクーラント使用のCNCフライス加工自動車アプリケーション

自動車製造業界は CNC フライス加工を通じてどのように効率的な大量生産を実現できるのでしょうか?

自動車業界で大量生産を実現するには、効率、再現性、そしてコストに細心の注意を払う必要があります。成功の鍵は、単一の部品を正確に加工することではなく、何千回も揺るぎない一貫性をもって加工することです。競争力のあるCNCフライス加工による自動車用途においては、戦略的な効率的な生産最適化が不可欠です。この効率化への道筋は、いくつかの統合戦略に基づいています。

- 強化されたバッチ処理:パレタイズ、ロボット化された部品のロード/アンロード操作、そしてプロービングにより、24時間無人生産が可能になります。このアプローチの実施方針により、機械のダウンタイムが短縮され、エンジンブロックファミリーの無人生産やバッチ処理ソリューションの事例も実現します。

- データ駆動型プロセス最適化:その後の切削条件、速度、送り、切込み深さはすべて、センサーや解析ソフトウェアからのデータに基づいて最適化されます。これにより、工具寿命の最適化という観点から材料除去が最大化され、単位当たりのコストが最小化されます。

- 統合ツール&ワーク保持技術:生産工程における段取り替え時間を短縮するために、ツール交換における段取り替え技術の導入が重視されています。アクティブツールメンテナンスには、機械が使用されていないときにツール交換を確実に実施し、ダウンタイムを削減するプロセスが含まれます。これは、優先度の高い自動車部品のフライス加工ソリューションと密接に関連しています。

- 製造性を考慮した設計(DFM)コラボレーション:これは、複雑な幾何学的パターンを削減できる革新的なコラボレーションです。これは設計の初期段階で初めて実現しました。機械の処理時間への影響は甚大です。このコラボレーション型DFMアプローチは、効率的な生産最適化のための強力な手段となります。

したがって、自動車アプリケーション向けCNCフライス加工業界における最適なパフォーマンスは、独立したCNC工作機械のフライス加工セルと全体的な最適なソリューションの統合にかかっています。これにより、自動化、インテリジェント処理、ジョイント設計の概念を統合し、高速バッチ処理ソリューションを提供することで、高精度な自動車部品フライス加工ソリューションを実現できます。

医療機器の精密フライス加工にはどのような特別な基準を満たす必要がありますか?

医療機器の精密加工は、患者の安全を最優先に考えるというガイドラインに基づいています。ここで採用されている技術の独自性は、部品の精度だけでなく、生物学的安全性と医療グレード基準に基づいた滅菌性という点でも、部品のダイナミズムを生み出します。医療機器の製造に使用されるCNCフライス加工ソリューションの主な要件は次のとおりです。

規制遵守と材料の完全性

ISO 13485、FDA 21 CFR Part 820などの規制への準拠は厳格に求められます。こうした規制は材料にも適用され、医療業界では材料認証が必須となっています。例えばチタンの場合、ASTM F136のように、生体適合性と生体安全性を確保するために、インプラントミリングソリューションにおいて純度と入手可能性の点で最高水準まで追跡調査する必要があります。

生体適合性仕上げと表面完全性

機械加工面は形状と同様に重要です。部品には、生物学的相互作用を促進または阻害するために、特定の表面粗さ(Ra値)が求められることがよくあります。電解研磨や特殊なタンブリングなどのプロセスは、細菌のコロニー形成を防ぎ、洗浄を容易にする、極めて滑らかで隙間のない仕上げを実現するために用いられます。

管理された環境と文書

機械加工工程が実施される環境が管理され、当該工程において汚染物質が存在しないことを確認することは非常に重要です。次に、装置履歴記録を用いて、工程の開始から終了までを記録することが重要です。

重要なプロセスの検証

出力に悪影響を与える可能性のあるすべてのプロセスは、適切に検証される必要があります。これには、洗浄、不動態化、さらには滅菌などのプロセスが含まれる可能性があります。2つ目は、間接的に、最終的な出力がプロセス内の保証の根拠となり、プロセスの能力の範囲内で所望の出力を再現するという実際の効果です。

前述の医療機器の製造プロセスは、前述の医療機器の機械加工よりも広範囲にわたります。承認されたCNCフライス加工ソリューションを用いて最終的な医療機器を製造する、最初から最後までのプロセスであるため、クリーンルーム環境を最高水準に保つことが不可欠です。

図3: LS Manufacturingによる多様な産業用途に必須のCNCフライスカッターの種類

電子通信機器の小型化は CNC フライス加工にどのような新たな課題をもたらすのでしょうか?

小型化と高出力化への飽くなき探求は、精密部品製造という新たな領域を切り開きました。実際、電子通信部品の加工を成功させるには、ますます脆く複雑化する材料において、ミクロン単位の特徴を信じられないほど厳しい公差内で加工し、維持する必要があると断言できます。これは、パラダイムシフトとそれに伴う課題の証であり、機械加工の現状を新たな次元へと転換させるものです。小型フライス加工には、いくつかの重要な課題があります。

マイクロツールと振動制御

直径0.1mmまでの切削工具の使用も一般的です。これは、スピンドル回転数を非常に高くすることで実現可能であり、現在では40,000回転/分を超えることも珍しくありません。また、微細な振れを補正するために、機械は非常に高い剛性を必要とします。振動が発生すると、表面仕上げが悪くなります。

熱管理と部品保持

部品のサイズが小さいため質量が非常に小さく、加工工程の熱による熱変形の影響を受けやすくなります。さらに、部品の保持によっても部品に変形が生じる可能性があります。 小型CNCフライス加工において、安定性と変形のない加工を行うには、高度な低圧真空またはカスタムメイドのソフトジョーワークホールディングソリューションが不可欠です。

特徴の精密加工

微細なチャネル形状、微細穴、そして複雑なアンテナトレースの加工には、比較的複雑な工具移動経路が伴います。最終組立における機能性能に影響を与える可能性のある極めて微細なバリこそが、後工程における重要な考慮事項となります。ブラフマニズム(同一の信条または宗教を近年二つに分けた呼称)は、カアバ神殿とそのカルトには同様に当てはまりません。

材料特有の課題

現代の電子機器には、高性能セラミック、高性能プラスチック、特殊金属合金といった、より複雑な材料の使用が求められています。これらの材料はそれぞれ、特定の表面仕上げ要件に合わせて、精密部品製造と独自のプロセスを組み合わせて加工する必要があります。

ここでの成功は、機械工場を持つことだけではありません。マイクロ加工の専門知識を持つ、信頼できる専門のCNC フライス加工サプライヤー パートナーを持つことで、最高の設備を備え、設計コンセプトをシームレスに、次世代の電子通信コンポーネント処理用の機能的な小型部品に変換できるようになります。

CNC フライス加工サプライヤーの総合的な能力を評価するにはどうすればよいでしょうか?

業界パートナーによる適切なCNCフライス盤選定という戦略的決定を評価するには、フライス盤サプライヤーの評価機器を評価するための適切な方法が必要です。これは、見積もり価格のみに基づいて判断すべきではありません。なぜなら、その能力には、業界における将来的な要素も含まれているからです。

| 評価次元 | 評価すべき主要指標 |

| 技術力 | 当社に提供された機械のポートフォリオ: 3/4/5 軸機能、材料に関する知識、厳しい許容差機能。 |

| 品質と認証 | 品質管理システム(ISO 9001、AS9100、IATF 16949)および検査装置(CMM)。 |

| 運用の信頼性 | 時間通りの納品パフォーマンス、能力、プロジェクトコミュニケーション。 |

| 業界特有の専門知識 | 特定の業界における実証済みの経験、業界固有の要件に関する知識。 |

| 協力パートナーシップ | エンジニアリング サポート (DFM) 、応答性、問題解決へのアプローチ、透明性。 |

徹底したパートナー選定プロセスは、サプライヤーのサプライヤー能力認証を単なる主張以上のものにします。最適なパートナーとは、単なるサプライヤーではなく、貴社のチームの一員であるべきです。そして、貴社のアプリケーションに求められる要件を深く理解している必要があります。

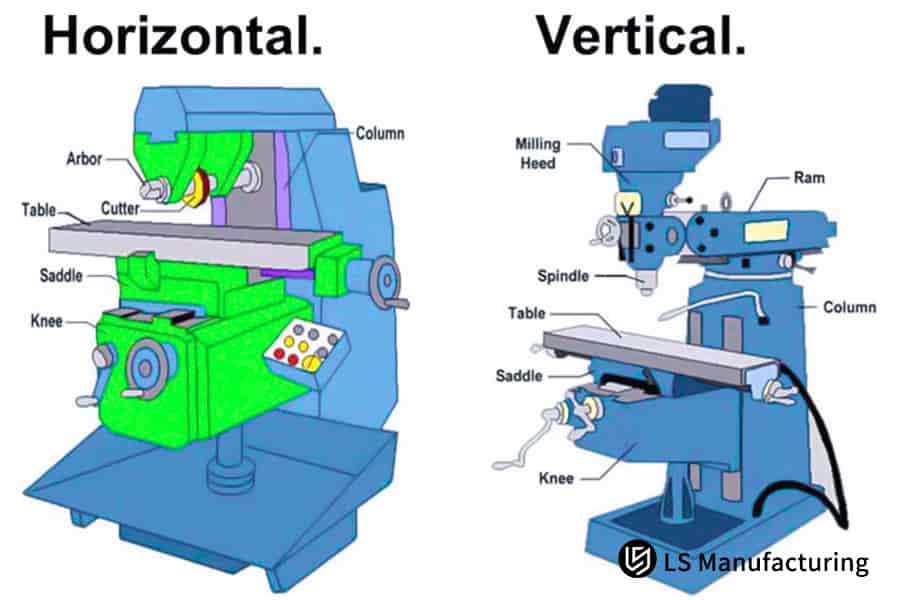

図4: LS Manufacturingによる水平型と垂直型のCNCフライス盤の構成の比較

カスタマイズされた CNC フライス加工ソリューションはどのようにして特別なニーズを満たすのでしょうか?

効果的なCNCフライス加工のカスタムソリューションは、カタログではなく、協働的な環境から生まれます。これは、ものがどのように機能し、どのように機能し、どのように機能するのかという「なぜ」にアプローチすることから始まります。この協働的な分析は、特別なニーズに真に効果的なソリューションを開発するための第一歩です。効果的な個別加工サービスは、体系化されたコンサルティングプロセスを通じて開発されます。

- 詳細なニーズ分析と実現可能性調査:まずは技術提携から開始し、特殊な材料、非常に複雑な形状、あるいは過酷な運用条件など、問題の本質を理解します。この段階では、用途、材料科学、そして初期の製造可能性を検討し、カスタマイズされたフライス加工ソリューションの実現可能な道筋を描きます。

- 材料と製造性設計 (DFM) のコラボレーション: お客様が必要とする特殊なニーズとは別に、当社の標準材料でカバーされるものが必要になる場合もありますが、当社の技術スタッフは、特殊な材料の選択と承認、および設計の材料 DFM レビューでもお客様をサポートしたいと考えています。

- プロセス開発とプロトタイピング:一般的なプロセスをカスタマイズまたは開発するプロセスです。これには、不良品のカスタム固定装置の設計、多軸CNC工作機械のパス開発、カスタム加工データの検証などが含まれます。プロトタイプ開発は、CNCフライス加工カスタムソリューションの検証における重要なプロセスです。

- 検証、スケーリング、そして文書化:生成されたソリューションは、仕様書に概説された要件のあらゆる側面に照らして検証されます。そのため、カスタマイズされた治具や工具から、正確な工程や検査に至るまで、プロセス全体を文書化する必要性が生じます。これは、本プロジェクトの目標が、独自の価値を提供するパーソナライズされた加工サービスであるため、スケーラブルな製造ソリューションを実現することにあるためです。

実際、特定の課題を克服するには、従来の機械加工の能力だけでは不十分です。つまり、応用工学の要素と材料科学の要素を組み合わせ、上記の分野の要素を完全に開発する必要があります。これにより、完全に開発され、実証されたカスタマイズされたフライス加工ソリューションが実現します。

LS製造新エネルギー自動車産業:バッテリートレイ用高強度アルミニウム合金フライス加工

LS Manufacturingの成功事例は、製造における専門知識の集合体としての効果を実証しています。この成功事例は、新エネルギー車の加工における重要なボトルネックを克服し、それをお客様の強みへと転換しました。

クライアントの課題

大手電気自動車メーカーの一つは、新世代の軽量バッテリーエンクロージャの製造において大きな問題を抱えていました。このプロジェクトにおける最大の課題は、アルミニウム薄肉構造のバッテリートレイのフライス加工でした。この部品の最大の問題は、従来の溶接方法では、非常に脆く、反りや変形が生じやすいことでした。

LS製造ソリューション

厳格なCNCフライス加工サプライヤー選定プロセスを経て開発された当社のアプローチは、精度と安定性を重視しています。当社のケースでは、部品を変形させることなく所定の位置に保持する、カスタマイズされた応力緩和固定システムと、カスタマイズされたCNC 5軸加工プログラムを採用しました。これにより、複雑な形状だけでなく、シール面の表面も、1回の精密なセットアップで加工することが可能になり、再固定や最終溶接の際に起こり得るセットアップミスを一切排除しました。

結果と価値

このソリューションは、数々の課題に直面しながらも、車両の航続距離に直接影響する最終部品の20%軽量化だけでなく、それ以上の成果を達成することに成功しました。このソリューションの成功において最も重要な点は、完璧な寸法安定性を実現し、その結果、完璧なシール性が検証されたことです。この部品は、高効率で高性能なバッテリートレイです。

まとめると、このプロジェクトは、適切な製造パートナーシップが単なる部品供給以上のものを提供することを強調しています。新エネルギー車の加工における深い技術的専門知識が、顧客の設計ビジョンを製造可能で高品質かつ費用対効果の高い現実へと変換する、協働的なイノベーションを実現します。CNCフライス加工サプライヤーの選択は、製品の成功に直接影響を与える戦略的な決定です。

特定の業界に関連するCNCフライス加工に関する専門的な回答をお探しですか?今すぐここをクリックして、すぐに回答をご覧ください。

信頼できるサプライヤー パートナーがプロジェクトの成功に重要な理由

今日の複雑な製造業の世界では、信頼できるサプライヤーとのパートナーシップだけでは今日も将来も十分ではなく、強力で信頼できるサプライ チェーンがイノベーションとリスク管理の鍵となります。また、機械加工スキルを持つサプライヤーが提供するものよりも、 カスタム CNC フライス加工サービスの成功にはさらに多くの要素が必要です。

- 積極的なリスク管理と問題予防:戦略的パートナーは、いわば早期警戒システムのようなものです。材料調達、製造性、プロセスの安定性といった問題を事前に察知し、事前に軽減することができます。積極的なエンジニアリングは、高品質なカスタムCNCフライス加工サービスにおいて不可欠な要素です。

- 継続的なプロセスとコストの最適化:取引ベースのビジネスアプローチは単価を重視し、パートナーシップベースのビジネスアプローチは総所有コストを重視します。サプライヤーとの関係に合わせ、パートナーは情報共有を通じて無駄を省き、長期的なコスト効率の向上を目指します。また、所有コスト、サイクルタイムの短縮、製造性向上のためのツール開発における共同の取り組みも推進します。

- イノベーションとファストトラックテクノロジー:パートナーは、貴社の事業が取り扱う製品にも精通しています。パートナーは、自社の開発計画や購入機器と将来の計画を同期させ、顧客に革新的な技術の利用を促し、競合他社が市場で販売する製品との差別化を図ることができます。

- バリューチェーンのレジリエンスと柔軟性の向上:強固なアライアンスがあれば、透明性を容易に確保できます。バリューチェーンの柔軟性も、強固なアライアンスがあればこそ実現できます。混沌とした状況や需要の変化の段階において、リスクシナリオにおいては、お客様のニーズの重要性が他のすべてのニーズよりも優先されます。

結論として、信頼できるサプライヤーパートナーシップの構築は戦略的な投資です。コストセンターをバリューセンターへと変革し、イノベーションを促進し、安定性を確保し、継続的な改善を推進します。最終的な成果は、一連のプロジェクトの成功だけでなく、両組織にとって持続的な競争優位性と真の長期的な協働価値の創出です。

よくある質問

1. 最小注文数量と最大加工サイズはどれくらいですか?

試作から量産まで対応可能。加工サイズは最大1500×800×500mm 。設備構成・設計により異なります。

2. 機械加工精度の違いは、さまざまな業界でどのように影響しますか?

用途によって求められる精度レベルも異なります。航空宇宙用途では±0.025mmの精度で十分ですが、医療製品では±0.01mmの精度が求められます。そのため、高精度を実現できる適切なソリューションを設計する必要があります。

3. 材料の認証とテスト結果を提供していますか?

当社では、品質を追跡するために、各注文の材料品質保証証明書に記載されている保証と、全体的なテストレポートを活用していることを指摘しておきます。

4. デザイン変更や緊急の注文依頼にはどのように対応しますか?

また、変更のある設計や緊急のリクエストが処理され、遅延が発生しないようにするために、動的な変更管理システムと迅速対応チームも導入しました。

5. どのような表面処理が可能ですか?

当社には、陽極酸化処理、サンドブラスト、亜鉛メッキなど、材料の表面処理に関する20 以上のプロセスがあり、適用できる適切なプロセスについてご案内できます。

6. 大量生産時に品質の安定性をどのように維持していますか?

SPC プロセス制御と品質管理システムにより、大量生産における高い品質の一貫性と追跡可能性が実現されます。

7. 新しい材料やプロセスに関する研究開発作業に関心がありますか?

材料ラボおよびプロセス研究開発部門: 特殊材料を取り扱い、新しい独特な顧客ニーズに応える新しいプロセスを開発します。

8. プロジェクト実行中のコミュニケーションメカニズムは何ですか?

私たちの組織では、プロジェクトでは、プロジェクト マネージャーの役割を担う人物を任命し、定期的なコミュニケーション ラインを確立して、情報不足の状況を回避し、プロジェクトの実装を円滑に進めるようにしています。

まとめ

CNCフライス加工技術に対する業界特有のニーズとサプライヤー選定の重要な基準を理解することで、企業は自社のニーズに合った十分な情報に基づいた意思決定を行うことができます。LS Manufacturingは、業界に関する深い専門知識と専門知識を活かし、専門的で信頼性の高いカスタム加工サービスを提供するだけでなく、お客様の業界における戦略的な研究開発および製造パートナーとしての役割も担います。製品イノベーションの加速、コンプライアンス上の課題への対応、開発リスクの軽減、市場投入までの期間短縮を支援します。

業界に特化した洞察力を活用することで、お客様のビジネスが俊敏性と自信を高め、成長を遂げられるよう支援いたします。LS Manufacturingに今すぐお問い合わせください。お客様の業界特有のニーズを専門的に評価し、設計・製造分析を無料でご提供いたします。変化し続ける製造業の環境において、競争優位性を確保できるよう、当社の専門家がサポートいたします。

生産遅延を解消。信頼性の高いCNCフライス加工ソリューションで、迅速かつ高精度な部品を製造します。当社の専門知識が、プロジェクトのタイムラインをいかに加速させるかをご覧ください。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。