CNC加工用材料の最大の問題は、従来の材料は、たとえ最適な結果が得られなくても、十分に加工可能であるということです。一方、先端材料となると、加工性に疑問が生じ、価格が高騰し、納期も長くなります。エンジニアやバイヤーのような専門技術者にとって、性能、価格、納期の間でこのようなトレードオフを行うのは非常に困難です。最適な材料を選択するには、材料特性に関する深い知識が必要です。

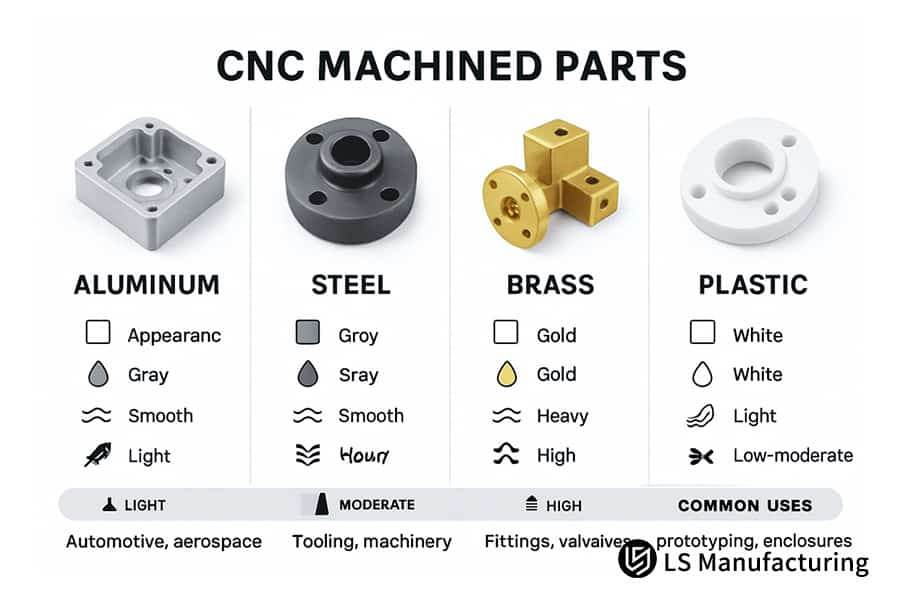

その理由は、サプライヤーが有する材料に関する知識のレベルに基づいています。以下は、LS Manufacturingの仕様選定の正当性と費用対効果を理解することを目的として、本ガイドで評価する材料の一部です。CNC 加工技術で加工できる材料は主に5種類あります。

クイックリファレンスガイド:主要なCNC加工材料

| 材料 | 主な特徴 | 一般的な用途 | 機械加工性に関する注記 |

| ステンレススチール | 耐腐食性、強度、耐久性に優れています。 | 医療、食品、船舶部品。 | 学年によって異なり、熱を管理します。 |

| チタン | 機械的強度、耐光性、生体適合性。 | 飛行機、インプラント。 | 困難であり、専門知識が必要です。 |

| ブロンズ | 耐摩耗性、優れたベアリング特性。 | ベアリング、ブッシュ、バルブ。 | 良好。ビルドアップエッジを回避します。 |

| アクリル | 透明、光学的に良好、脆い。 | ディスプレイ画面、レンズ。 | 良好。ひび割れや傷を避けてください。 |

| セラミック | 硬くて脆く、耐熱性と耐腐食性があります。 | 電子機器、医療、高温部品。 | 難しいので、専門的な方法が必要です。 |

それぞれの素材には独自の特性があり、それぞれの素材には素材自体に関連する問題がいくつかあります。その素材を扱いたいという意欲を持つことはもちろん、プロフェッショナルとして必要なことは数多くあります。LS Manufacturingの代表として、当社のチームは素材に関する専門的な側面とプロセスの適切な活用に関する専門知識を有しており、お客様のプロジェクトが精度、パワー、そして経済性を兼ね備えた最高のものとなるよう尽力いたします。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

当社は15年以上にわたり、複雑な形状と厳しい公差が求められる特性を持つ硬質材料の分野で、実務に携わってきました。当社が有する知識は、単に材料に関する知識だけではありません。むしろ、当社の市場を構成する航空宇宙、医療、自動車産業における経験の積み重ねから得られた、最適な経済性を実現する精度に関するアドバイスを提供する、機械加工技術に関する知識も豊富です。

アルミニウム材料の変形抵抗については、アルミニウム協会(AAC)規格で説明されているとおり、当社もその基準を承知しております。しかしながら、当社は冷静に判断し、製品の品質基準、すなわち製品規格における品質に関する確立された基準を遵守しております。表面仕上げに関するこの基準は、米国表面仕上げ協会(NASF)規格の基準に準拠しております。

当社では、材料の選択は真に機能的なプロセスであることを理解しており、その応用を通して、ジェットエンジンや生体埋め込み型デバイス自体の違いを捉えることができます。当社のプロセスが持つ意味合い、つまり、プロセスと手順の品質を、米国表面仕上げ協会(NASF)の基準に基づく材料とプロセスの適合性基準に整合させるという点において、これはお客様にとっても社内においても同様のことを意味すると理解しています。

図1:LS Manufacturing社による透明および不透明のアクリル部品の機械加工

材料の選択とプロセスの最適化を通じて CNC 機械加工プロジェクトの価値を最大化するにはどうすればよいでしょうか?

CNCプロジェクトを成功させるには、適切な配合、適切な材料、プロセス、そしてプロフェッショナルなCNC加工サービスを提供するサプライヤーとの適切な組み合わせが必要です。多くの工場は、図面で定義されたプロセスだけを実行し、隠れた問題を後回しにしています。LS Manufacturingは、材料に関する知識と高度な製造能力を組み合わせ、材料製造だけでなく、カスタマイズされた部品の最適化も実現します。

データシートを超えた戦略的な材料選択

これはデータシートとは全く関係ありません。強度、重量、耐性といった複数の特性を比較することで、その価値が認められるのです。私たちの役割は、この重要な選定段階におけるお客様をサポートすることです。過剰なコストをかけずに、適切な性能を備えた材料を選定できるようお手伝いいたします。これが、価値を最大化するサプライヤーとの連携の基盤です。

標準パラメータではなく、設計されたプロセス

高性能CNC加工材料を標準的なパラメータで加工しても、最終製品に満足のいく結果をもたらすことは決してありません。当社は、数千件のプロジェクト成功を経て構築した社内データベースを活用し、材料の種類に合わせて加工プロセスを設計することができます。これにより、材料の種類に応じた冷却プロセスと組み合わせた加工パラメータにより、加工製品の仕上がり、サイズ、強度といった完璧なパラメータが保証され、これが当社のCNC加工サービスの特徴となっています。

製造のためのプロアクティブ設計(DFM)

真の価値は、多くの場合、最初の切削前に生まれます。当社のエンジニアは、お客様の設計を積極的に分析し、製造上の潜在的な問題を特定します。実用的なDFMフィードバックを提供することで、形状の簡素化、剛性の向上、あるいは加工時間とコストを大幅に削減しながら部品品質を向上させる微調整を提案し、カスタマイズ部品の最適化における重要な柱となる部品品質の向上を実現します。

プロセス制御による予測可能な結果

価値さえも予測可能性の尺度として捉えることができます。これは、企業が管理できる変数として、工具の摩耗、温度、治具などが挙げられます。この厳格な工程管理により、スクラップを最小限に抑え、遅延を防ぎ、組立と性能に必要な一貫性を実現し、価値を最大化するサプライヤーとしての地位を確立します。

実際、 CNC加工プロセスを完全に最適化するには、お客様の能力に加え、設計図の先を見据えたパートナーが必要です。これは、材料、プロセス、そしてコラボレーションのシームレスな統合にもつながります。LS Manufacturingのサービスが提供できるような、お客様の機械工場の能力を超えたサービスを提供できるパートナーこそが、お客様に必要なのです。

ステンレス鋼CNC加工の加工コストにこれほど大きな差があるのはなぜでしょうか?重要な工程ポイントは何でしょうか?

実際、 ステンレス鋼のCNC加工には、ステンレス鋼の種類によって被削性が異なるため、かなり幅広い価格帯があります。これは適切な材料から始まり、被削性の問題に対するソリューションを提供するという目的を達成することで、費用対効果の高い方法で実現されます。適切な材料を提供するサプライヤーは、価格に見合った費用対効果を保証するために、こうした特性に対するソリューションを提供できる能力を備えていなければなりません。

| 材質グレード | 主な加工特性 | 主な課題 | コストドライバー |

| 304 / 316 | 加工性は優れており、ハードな作業にも対応できます。 | 熱と積層エッジ。 | 低速、特定のツール形状。 |

| 17-4PH | 強度があり、熱処理も可能です。 | 工具の極度の摩耗。 | 特殊なツール、後処理。 |

| 15-5PH | 高強度、高靭性。 | 17-4PHに類似。 | 超硬工具、制御されたパラメータ。 |

最終的に、 LS Manufacturingの正確な機械加工見積りは、お客様のプロジェクトにとってこの技術的なニュアンスを反映したものとなります。経験豊富な耐腐食部品サプライヤーとして、私たちはすべてのお客様を同じように扱うことはありません。これは、切削の最適なパスデータを用いて、加工硬化要件を満たすように社内でパラメータを設計しているためです。これにより、最適な加工を行うことで、部品あたりの加工コストを比較的安価にご提供できます。

チタン CNC 加工中に熱応力と工具摩耗を効果的に制御するにはどうすればよいでしょうか?

チタンCNC加工における懸念事項は、熱伝導率の低さです。これは、加工工程中に材料が加熱されるという問題を直接的に証明しています。多くの場合、チタンCNC加工は、加工工程で使用される工具の摩耗を加速させます。

| チャレンジ | 主な結果 | 主要な緩和戦略 |

| 低熱伝導率 | ツール/部品に熱が蓄積します。 | 高圧クーラント、最適化されたチップ排出。 |

| 化学反応性 | 材料は切削工具に溶接されます。 | 切削工具の特殊コーティング、速度/送り。 |

| 高温下でも高い強度 | 高い力。 | 堅固なセットアップ、低いラジアルエンゲージメント。 |

航空宇宙用チタン合金加工においては、上記各要素のいずれにおいても、いかなる妥協も許されません。高精度部品メーカーとして、当社はすべての工程に5軸加工システムを採用しています。これは、当社データベースにのみ保存される専用の加工パラメータセットによって、最大限の加工効率を確保できるためです。経験豊富なチタン合金CNC加工サプライヤーとの協力により、どんな難加工材料でも当社にとって信頼できるものとなります。

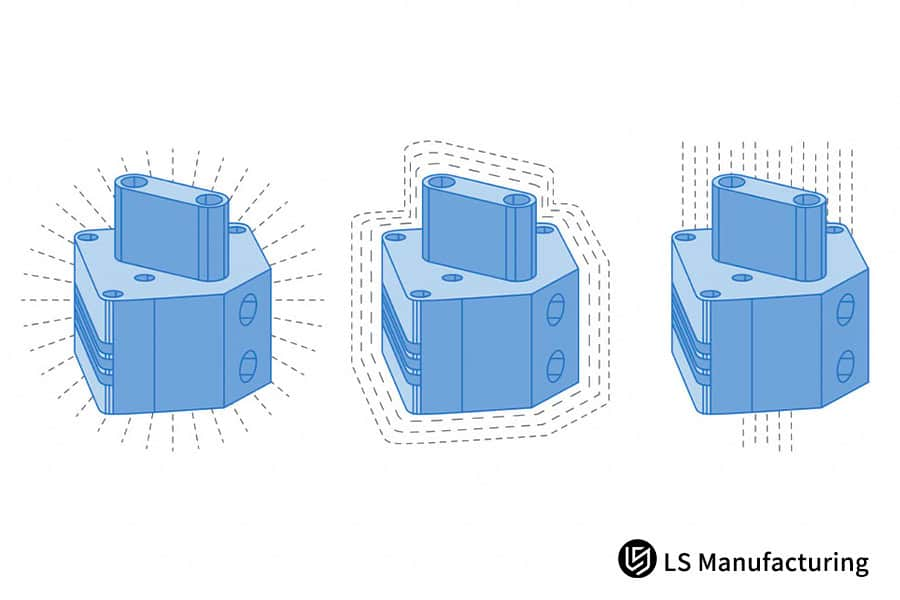

図2: LS Manufacturingによる精密機械加工されたCNC部品の複数のビュー

CNC 加工ブロンズベアリングとブッシングのカスタマイズにおいて、耐摩耗性と経済性のバランスをどのように取るのでしょうか?

ベアリングやブッシング用の青銅のCNC加工は、自己潤滑性、耐食性、耐久性において最良の組み合わせであることが証明されています。しかし、 耐摩耗部品サプライヤーがこのような材料を加工する際に直面する最大の課題は、材料本来の特性を維持しながら、コスト効率の高いプロセスを実現することです。これには、材料の堆積など、いくつかの問題が含まれます。

かじりを防ぐための最適化されたツール戦略

CNC加工における青銅材料の最も一般的な問題の一つは、かじりです。これは、材料が加工工具に固着する現象です。当社では、最適化された工具や、非鉄金属に特化した高度な工具を活用することで、この現象に対処しています。これにより、摩擦と凝着が最小限に抑えられ、きれいな切削面、優れた表面仕上げ、そして工具寿命の延長が実現し、コスト管理に直接貢献します。

寸法安定性のための特殊冷却

ブロンズ部品の冷却も、カスタムブロンズベアリングの精度に重要な役割を果たします。加工工程でブロンズが過度に加熱されると、冷却時に膨張し、製造された部品の精度が低下します。精密なブロンズ加工には、加工部で部品を急速に冷却する非常に効果的な冷却方法が採用されています。これにより、カスタムブロンズベアリングの正確な内径寸法が確保されます。

高効率生産のためのプロセスエンジニアリング

大量生産において、競争力のあるバルク加工価格帯で高品質な部品を製造するには、独自のプロセスエンジニアリングが必要です。MAKINOでは、高効率で最適なツールパス設計を組み込んだ、特殊な治具ソリューションを提供しています。独自の製造プロセスと最適な材料調達を組み合わせることで、お客様のアプリケーションに必要な高い耐摩耗性を維持しながら、スケールメリットを実現します。

合金固有の加工プロトコル

すべての青銅が同じではありません。リン青銅、アルミニウム青銅、シリコン青銅など、それぞれの合金に応じて、速度や送りから工具の選定に至るまで、プロセス全体をカスタマイズします。この材料固有の専門知識により、各合金固有の冶金特性が維持され、信頼性の高い耐摩耗部品として最適な性能、長寿命、そして価値を提供する完成部品が生まれます。

高性能な青銅部品の製造は、非常に複雑な方程式をたどる作業です。耐摩耗性を維持するための材料に関する深い知識と、精度と経済性を保証する高度な機械加工技術が不可欠です。私たちは付加価値パートナーとして、あるいはむしろ、 CNC加工された青銅の原材料から、最適なコストで優れた品質を保証する機能的なベアリングやブッシングを製造することに非常に成功しています。

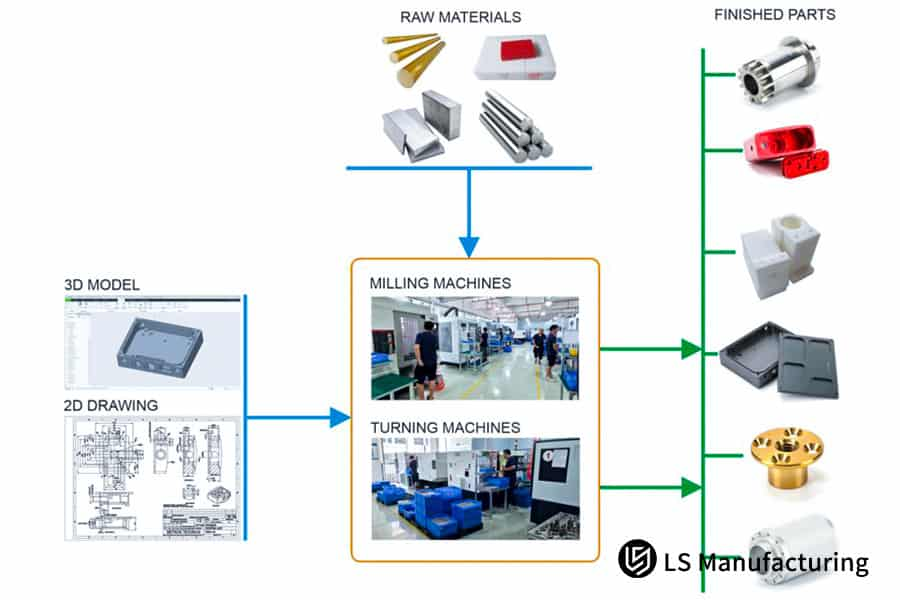

図3: LS Manufacturingによる様々な金属およびポリマーのCNC加工プロセス

透明アクリル(アクリル CNC 加工)部品で光学グレードの清浄度を実現する秘訣は何ですか?

透明アクリルのCNC加工は、非常に特殊な課題を伴います。この素材は脆いだけでなく、柔らかいため、傷、微小な亀裂、曇りが発生しやすいという欠点があります。これらの特性は、最終製品に必要な光学的な透明性を損ないかねません。原材料をゼロから加工し、全く新しい透明な製品に仕上げるには、標準的な加工方法とは大きく異なります。応力の低減と表面損傷の防止を最優先に、包括的なアプローチに基づいた体系的なプロセスが求められるからです。

- 完璧なカットを実現するための手術器具:一般的な器具やドリルビットはアクリルに損傷や溶解を引き起こす可能性があります。当社の工程では、鋭利な刃先と高度に研磨された刃先を持つシングルフルートドリルビットを使用し、欠け、溶解、エッジの堆積を防ぎ、アクリル表面を損傷しないように、過度の圧力をかけずに完璧なカットを実現します。完璧なカットは、光学グレードの表面仕上げを確実に実現します。

- 応力を回避するための正確なパラメータ:不適切な回転速度、送り速度、そして切削は、熱と応力を発生させます。これらは、内部のひび割れやひび割れの主な原因です。当社のプロセスの鍵は、主に2つの点にあります。それは、非常に高いスピンドル回転速度と、制御された送り速度です。これにより、分子構造を損傷する可能性のある摩擦熱を発生させることなく、材料を確実に削り取る鋭い切削を実現できます。

- ワークの保護とハンドリング:完璧な加工工程であっても、不適切な取り扱いによって台無しになる可能性があります。当社では、傷をつけないカスタムメイドのバキュームフィクスチャーとソフトジョーシステムを採用し、ワークピースをしっかりと保持し、重要な表面を傷つけません。加工から検査まで、ワークフロー全体を通して、部品は清潔な手袋を着用して取り扱い、保護されています。これにより、機械から取り出されたきれいな表面がお客様に確実に届けられます。これは、真のカスタムプラスチック部品メーカーとしての基準です。

- 完璧な仕上がりのための統合された後処理:機械加工だけでは不十分です。光学的に完璧な仕上がりを実現するには、研磨や炎研磨などの制御された後加工工程が必要です。精密な表面仕上げは、微細工具の痕跡を除去することで実現され、欠陥のない光学的な仕上がりを実現します。光学用途向けアクリルCNC加工を特徴づけるのは、精密機械加工と表面仕上げの統合された専門知識です。

一言で言えば、機械加工されたアクリルでラボレベルの光学的透明性を実現するには、あらゆる側面への細心の注意が必要です。特殊な工具、精密な機械仕様、慎重な取り扱い、そして仕上げが巧みに組み合わさって実現されます。その結果、カスタムプラスチック部品の専門メーカーとして私たちが提供するすべての透明部品は、最高レベルの光学的卓越性を維持し、機能部品であっても視覚的な欠陥となることを保証するために、細部への徹底した、そして執拗なまでのこだわりが生まれます。

セラミック CNC 部品の精密機械加工は、高い歩留まりと適正価格を同時に保証できますか?

一般的に、セラミックのCNC加工は、非常に硬く脆い主力材料にミクロン単位の精度を出そうとする、非常に困難なプロセスと言えるでしょう。そのため、セラミックは非常に強靭で扱いにくい材料となり、切削工程中に欠けや割れが発生しやすくなります。特殊材料CNCメーカーが問うべき問題は、このような複雑な部品を量産加工できるかどうかです。

- 最適な結果を得るためのハイブリッドプロセス統合:セラミック材料は脆いため、このようなプロセスにのみ依存するのは賢明ではありません。最適な結果を得るためのプロセス統合戦略としては、初期加工には精密セラミック加工サービスとダイヤモンド研削を組み合わせ、複雑なキャビティやストレスフリーの切削にはレーザー加工を用いるべきです。これにより、材料にかかる機械的応力が軽減され、初期不良率が高くても、より複雑な形状の加工が可能になります。

- 欠陥を排除する予測的なプロセス設計:セラミック加工の成功は、スピンドルが回転し始める前から既に決まっています。エンジニアリングプロセスにおける応力領域を正確に特定し、対処するために、膨大なシミュレーション作業が費やされています。クランプ力を均一に分散させるカスタム治具と、材料との接触におけるラジアル力を最小限に抑えるカスタムツールパスを設計しました。この先見性のある設計哲学こそが、高歩留まりサプライヤーとしての私たちの役割の真髄を形作っています。

- 高度な寸法管理技術:公差を±0.01mm以内に抑える必要があるセラミックスにおいても、プロセス安定性は極めて高くなければなりません。当社では、高周波スピンドルと熱補償機能を備えた最新のCNC研削盤を活用し、バッチごとに高い形状精度で予測通りの材料除去を実現しています。これは、半導体業界や医療業界における高品質部品の製造に不可欠な要素です。

- プロセス効率によるコスト管理:適正な価格設定には、一切の妥協を許さず、最大限の効率性を実現する必要があります。当社のノウハウは、基板への部品のネスティングから不要なハンドリング工程の削減に至るまで、加工チェーン全体の最適化を可能にします。これにより、当社のセラミックCNC加工サービスは、ハイテク用途における費用対効果の高いソリューションとして、法外なコストがかかる試作作業ではなく、現実のものとなります。

セラミックの大量生産CNC加工は、高収率と適正価格を両立させ、競争力を高めますが、これは二者択一の問題ではなく、専門知識と技術の最適化が鍵となります。当社は、高度なハイブリッドプロセスをエンジニアリング能力に統合し、最適化されたワークフローを活用することで、地球上で最も加工が難しい材料の一つであるセラミックを、信頼性の高い精密部品として製造することが可能です。これにより、産業界で求められる生産および価格の要件を満たすことができます。

図4: LS Manufacturingによる金属とポリマーを含む5種類の材料を使用したCNC部品

医療機器分野におけるチタン合金製骨ネジトレイのカスタマイズ加工

医療機器分野における大手イノベーターである同社は、複雑でありながら軽量なチタン合金製骨ネジトレイを機械加工するという大きな課題に直面していました。この機械加工では、完成したトレイの精度を最大限に高め、要求される微小公差の適合性と機能性を実現する必要がありますが、これまで同社が使用していた加工ツールによって生じた加工歪みのためにトレイが故障していました。

クライアントのジレンマ

これは行き詰まりでした。クライアントが2つのサプライヤーと共同でトレイ製造に使用していた従来の方法は、反りのあるトレイを使用して製造することでした。しかし、これでは必要な公差を満たすことができませんでした。精密外科用トレイに求められる幾何学的精度は、製造工程を非常に繊細なものにしていました。そして、このチタンもまた、非常に繊細な素材でした。

LS製造ソリューション

製造開始に先立ち、当グループでは共同でDFM解析を実施しました。治具レイアウトから始まる再設計プロセスは、クランプ力による応力発生を最小限に抑える方法で実施されました。また、複数段階のプロセスを通じて応力を低減する加工工程も設計しました。

結果と価値

結果は画期的でした。完成したチタン製医療部品は、すべての重要な形状において±0.015mm以内の安定した公差を維持しながら、25%の軽量化を達成しました。この部品によってエンドユーザーのセットアップ時間が15%短縮されたことは、不可能を可能にするという当社の理念を体現する上で極めて重要です。不可能を可能にする技術パートナーの存在こそが、この成果なのです。

これは、先端材料の加工が単なる材料除去のプロセスではなく、革新的な技術的先見性を伴うプロセスであることを認識した例外的な事例です。製造可能性を目的とした主要要因の規定内での共同作業への効果的な取り組みにより、予想外の手術要件を満たす改良された製品を開発できたと考えています。

CNC 加工で発生する問題を解決するためにチタン合金手術用トレイを使用する方法を知りたい場合は、次のリンクをご覧ください。

よくある質問

1. LS Manufacturing という会社から CNC マシン サービスの見積もりをもらうには、どのような詳細情報を提供する必要がありますか?

具体的かつ直接的なお見積りが可能かどうかは、STEP/IGSファイルの3Dビューの有無、そして前述の通り、どのような資料が必要となるかによって異なります。ただし、「追加料金なしのお見積り」と呼ばれる非常に具体的なお見積りは、 24時間以内に確実に完了いたします。

2. 通常の配送にはどのくらいの時間がかかりますか?発送を早めることはできますか?

作業完了までの時間は、当社のCNC加工標準プロセスに基づき、平均2~4週間です。また、当社は柔軟な対応を心がけております。お客様のプロジェクトの緊急度と必要時間に応じて、納期を決定いたします。

3. 最小注文数量(MOQ)はいくらですか?試作は可能ですか?

カスタマイズに関しては、高い柔軟性を重視しています。最小注文数量は1個から承っております。具体的には、弊社と共同で試作品の製作をご提案させていただければ幸いです。これにより、将来の量産に向けた製造プロセスを最適な形で開発し、最良のスタートを切ることができます。

4. 受け取った部品の品質が期待どおりであることをどのように保証できますか?

当社はISO認証を取得しており、 ISO 9001品質マネジメントシステムを活用し、製品の品質を徹底的に検査できるCMM(三次元測定機)を完備しています。また、出荷品の品質検査報告書もご提供し、お客様の仕様を完全に満たしていることを保証いたします。

5. 私のデザインの知的財産 (IP) はどのように保護されますか?

何よりもまず、お客様の知的財産の保護を最優先に考えております。知的財産保護は、当協会の生命線であると考えております。プロジェクト開始前であっても、強固な秘密保持契約を締結することが可能です。お客様のデザインの機密性は、ここに厳格に保持いたします。

6. 製造性を考慮した設計 (DFM) のフィードバックを提供していますか?

もちろんです! DFM解析サービスは、すべてのお客様に無料でご提供しております。このプロセスにおける私たちの最大の目標は、お客様の設計改善を支援することです。最終的には、製造コストの削減、そして製造プロセスの加速化を実現していただければ幸いです。ぜひ、お客様の設計をご提出ください。

7. 上記の材料の他に、どのような特殊な材料を加工していますか?

一般的な材料に加え、インコネル系耐熱合金、マグネシウム合金、PEEK、ULTEMなどの高級エンジニアリングプラスチックをはじめ、様々な高性能特殊材料の加工にも強みを持っています。当社の包括的な材料加工能力について、ぜひお気軽にお問い合わせください。

8. 到着時に部品に問題があった場合のアフターサービスはどうなりますか?

アフターサービスも提供しております。パッケージに含まれる各種コンポーネントの仕様が規定を満たしていないことにお気づきの場合は、プロジェクトチームのメンバーまでお気軽にご連絡ください。お客様のお問い合わせに適切に対応し、プロジェクトが円滑に進められるよう尽力いたします。

まとめ

タスクを成功させるには、正しい決断を下す必要があります。そして最も重要なのは、パートナー選びです。あなたとパートナーにとって最適な材料を既に選定済みであれば、プロジェクト遂行に必要なリソースは既に確保されていることになります。LS Manufacturing が持つ特殊材料加工に関する貴重な経験は、貴社の製造部門へのサポート体制を万全に整える上で十分な強みとなります。

もちろん、プロジェクトに関する専門家のアドバイスも必要でしょう。設計図をご提出いただく際は、 「お見積もりと無料DFM解析」をクリックするだけで、すぐに効果的な対応が可能です。また、当社が提供するサービスについてさらに詳しく知りたい場合は、「 CNC材料加工マニュアルをダウンロード」をクリックしてください。

今すぐ個別のお見積もりを取得し、製品の製造ポテンシャルを解き放ちましょう。クリックしてお問い合わせください!

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。