精密製造において、ギアの品質は極めて重要です。ホブ加工とミリング加工は、ギア製造における主要な2つの加工方法であり、製品の性能、コスト、そして製造効率は、この2つの加工方法の選択に大きく左右されます。 2025年まで、業界は柔軟性、コスト削減、そして効率性向上への切迫したニーズに常に直面しており、この2つの加工方法の最適な選択を確立することは、メーカーにとって根本的な課題となっています。

この記事は、 ギア製造プロセスの比較に関する広範なレビューを提供することを目的としています。LS Manufacturingは、ギアミリングとホブ加工の技術的能力、精密加工、バッチで使用可能なサイズ、そして全体的なコストにおける重要な違いを徹底的に比較します。

これにより、特定の生産ニーズに基づいて、最も費用対効果が高く効果的なプロセスを効果的に選択し、投資収益率と市場における競争力を最大化することができます。時間を節約するために、主要な結論の概要を以下に示します。

ギアミリングとホブコアのクイックリファレンス

| 比較ディメンション | ギアミリング | ホブ |

| プロセス原理 | インデックス、歯ごとの切削 | 生成、連続切断 |

| 柔軟性 | ツールプログラムを変更するだけで、高さや異なる歯形を生産できます。 | 低速の特殊ホブは、一回限りのギアに使用されます。 |

| 生産性 | 低速、小ロット、試作品、大型モジュールギアに最適 | 非常に高く、中規模から大規模生産に適しています |

| 加工精度 | 高(工作機械と工具に依存) | 非常に高い、優れた一貫性 |

| 初期投資 | かなり低い(汎用工作機械が使用可能) | 高い(専用のホブ盤が必要) |

| ユニットあたりのコスト | 小ロットなら経済的、大ロットならさらにお得 | 小ロットでは不経済、大ロットでは非常に低い |

ギアフライス加工とホブ加工のどちらを使用するかは、生産量、柔軟性のニーズ、コストのバランスによって大きく左右されます。

- ギアミーリング加工の選択:多種多様な製品、小ロット(試作、特殊修理など)、あるいは大型モジュールギアなど、究極の柔軟性が求められる場合に最適です。その利点は、大量生産ではなく、柔軟性にあります。

- ギアホブ加工の選択:標準ギアを大量かつ大ロットで製造する場合、ホブ加工は明らかにコスト削減につながります。高い生産性と均一な高精度により、大幅な単価削減につながります。

全体的に、フライス加工は柔軟性と複雑さを可能にし、ギアホブ加工は拡張性と効率性を実現します。

このガイドを信頼する理由:LS製造の専門家による実体験

ここでの分析と結論は、LS Manufacturingが精密ギア製造の分野で20年以上にわたり培ってきた現場経験に深く根ざしています。私たちは理論ばかりにこだわる知識人ではありません。同じ問題に取り組み、解決策を見出してきました。

LS Manufacturingの伝統は、数千件におよぶプロジェクトの納期遵守によって築かれています。高トルク風力タービン用ギアボックスの迅速な量産から、航空宇宙産業向け複雑なギアのラピッドプロトタイピングまで、当社の製品ラインは、高度な5軸フライス盤から非常に効率的なホブ盤まで多岐にわたります。

この包括的なプロセス群により、LS Manufacturingは、機器メーカーのバイアスに左右されることなく、実務ベースで客観的かつバイアスのない比較を行うことができます。例えば、エンジニアリング機械のギア設計において、従来のフライス加工ではなく高効率ホブ加工を適用することで、精度を犠牲にすることなく、単価を40% 、リードタイムを60%削減できます。これは、あらゆるプロセスの限界とコストメリットを深く理解しているからです。

この記事で紹介するすべての知見は、実際の加工情報、試行錯誤の経験、そして当社のワークショップにおける効率基準に基づいています。私たちは、この貴重な経験を分かりやすい意思決定ガイドブックにまとめ、お客様が高度なプロセス選択肢について十分な情報に基づいた選択を行えるよう努めています。

ギアフライス加工とホブ加工の基本原理は何ですか?

精密歯車製造において、歯車のフライス加工とホブ加工は重要な歯車切削工程です。最適な歯車切削工程を選択するには、それぞれの基本事項を理解することが重要です。

1. ギアフライス加工:

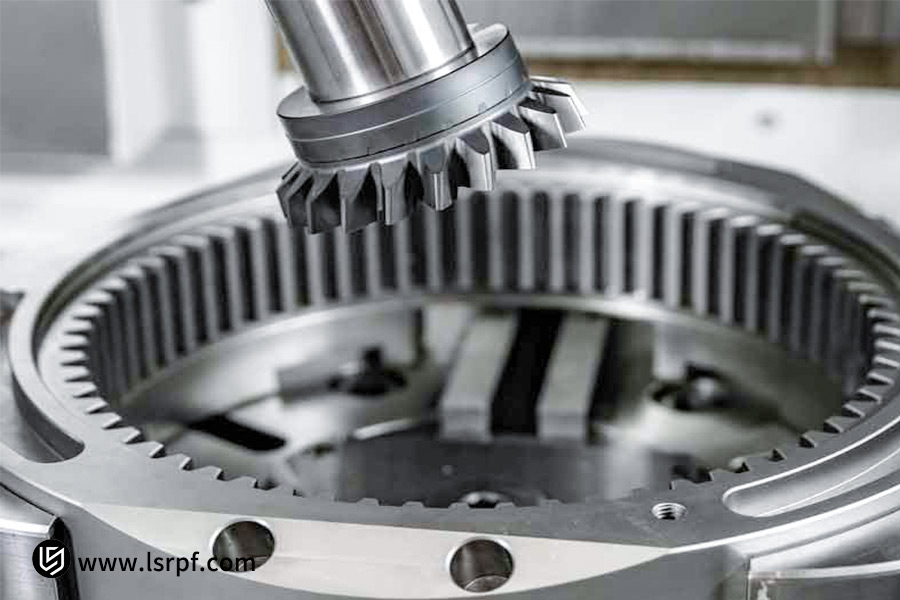

ギアフライス加工は、フィンガー型またはディスク型のフライスカッターを使用し、その加工方法は「歯単位の加工」と呼ばれます。切削はカッターの回転運動中に行われ、各歯溝の加工後、ワークピースは正確にインデックスされ、次の位置に進みます。そして、すべての歯溝が加工されるまでこの操作を繰り返します。

このプロセスは、特に5軸マシニングセンターにおいて非常に高い柔軟性を提供します。工具とプログラムを簡単に変更するだけで、ヘリカルギアやベベルギアといった特殊形状のギアの製造が可能です。試作、少量生産、高モジュールギアの製造など、様々な用途に活用できます。

2. ギアホブ加工:

ホブ加工は、非常に効率の高い「連続創成」加工です。構造上は螺旋状の歯車であるホブは、ワーク(歯車素材)と所定の速度比で常に回転し、螺旋状の歯が噛み合う状態を再現します。ホブは回転しながら、加工工程を通してワークの歯形を常に変化させていきます。

この一定の切削動作により、インデックスフライス加工に比べて生産効率が大幅に向上し、自動車分野で使用されるトランスミッションギアなどの標準歯プロファイルの大量生産に最適です。

フライス加工は柔軟性が高く、多品種少量生産に最適です。一方、ホブ加工は効率性が高く、大量生産に適しています。LS Manufacturingでは、これら2つの歯車切削工程の直感的なロジックを深く理解し、その知識に基づいて、お客様にとって最も費用対効果の高いプロセスソリューションを提供します。

精度と表面品質の面でのギアフライス加工の利点は何ですか?

歯車切削における経済的・技術的な最適化において、ホブ加工は、その独自の連続創成原理と高い自動化ポテンシャルにより、大量生産効率においてインデックスフライス加工をはるかに凌駕します。この効率性の利点は、生産サイクルの短縮と単価の低減に直接つながります。以下では、この効率性の要因について説明します。

1. より高精度な制御:

5軸加工センターはミクロンレベルの精度制御を可能にし、歯形誤差は常に10μm以内に抑えられています。CNCは各歯溝の加工パラメータを精密に制御し、ピッチ精度と形状の一貫性を向上させます。

2. 表面品質の向上:

ギアミリングでは、 高速ミリング法を採用しています。最適化された速度と送りパラメータにより、歯の表面がより滑らかになり、表面粗さが低減され、後工程の仕上げ作業の必要性が軽減されます。

3. 複雑な歯形に対する柔軟性の向上:

ホブ加工とは異なり、ギアミリングは、専用ツールを使用して精度を犠牲にすることなく、簡単なプログラム変更で多くのカスタム歯のプロファイルを加工できる柔軟性に優れています。

4. LS Manufacturingの実践:

LS Manufacturingでは、高性能ホブ盤と自動化生産セルを備え、ホブ加工の効率性というメリットをお客様に具体的なメリットとして提供しています。例えば、ある自動車部品メーカーのトランスミッションギアの量産において、当社の効率的なホブ加工プロセスと自動化生産ラインを組み合わせることで、従来のフライス加工ソリューションと比較して、高い精度と製品品質の一貫性を損なうことなく、リードタイムを60%以上短縮することができました。

ギアホブ加工とフライス加工を比較すると、ギアフライス加工は、精密制御、表面仕上げ、複雑な歯のプロファイルの機械加工という大きな利点があり、高精度で少量のギア製造に非常に適しています。

ギアホブ加工がより効率的なのはなぜですか?

歯車加工の経済性および技術分析において、ホブ加工は、連続創成という特殊な原理と高い自動化の可能性により、大量生産における効率性においてインデックスフライス加工を明らかに上回っています。この効率性は、生産サイクルの短縮と単価の低減に直接つながります。以下に、この効率性の要因を挙げます。

1. 連続生成原理:

ギアホブ加工は連続切削加工をベースとしており、ホブとワークピースを一定の速度比で回転させることで、ギアのかみ合いプロセスを模倣します。連続創成運動により、フライス加工における繰り返しのインデックス送りによるアイドルタイムが排除され、連続切削が可能になります。

2. 高度に自動化された生産:

最新のホブ盤は、ロボットアームによる自動ローディング・アンローディングなど、自動化システムへの統合が容易で、数十時間連続稼働が可能です。この自動化生産モデルは、設備稼働率を大幅に向上させ、単品加工時間を大幅に短縮します。

3. 最適化されたサイクルタイム:

ギアホブ加工がフライス加工よりも優れている点は、サイクルタイムの短縮にも表れています。例えば、LS Manufacturing社は、高度なホブ加工プロセスを用いることで、自動車部品の大量生産において、従来のフライス加工に比べて60%以上の生産性向上を実現しました。

4. LS Manufacturingの成功事例:

LS Manufacturingでは、高性能CNCホブ盤とロボットベースの自動化生産セルを活用し、ホブ加工の効率性をお客様の価値へと変換しています。例えば、ある自動車部品メーカーのトランスミッションギアの大量生産において、当社の効率的なホブ加工プロセスとロボットベースの自動化生産ラインを組み合わせることで、従来のフライス加工ソリューションに比べてリードタイムを60%以上短縮すると同時に、安定した高精度による製品品質の維持を実現しました。

連続型の創成原理と自動的な生産特性を備えたギアホブ加工は、大量生産において前例のない効率上の利点があり、そのためギア加工の技術的および経済的評価の中心的な部分となっています。

ギアミリングとギアホブのコスト構造はどのように異なりますか?

歯車加工の技術的・経済的分析において、コスト構造はプロセス選択における主要な考慮事項です。ホブ加工とフライス加工のコスト差は、主に設備投資、運転効率、エネルギー消費、メンテナンスといった様々な側面から説明されます。以下の表は、2つのプロセスにおける主要なコスト要因の比較を簡潔にまとめたものです。

| コスト要因 | ギアミリング | ギアホブ |

| 初期設備費用 | 比較的安価で、汎用性の高い工作機械が適用できる(例えば、4軸ギアフライス盤の入札上限価格は1台あたり約20万~30万元)。 | 初期設備コストが高い:CNC ギアホブ盤には多額の投資が必要です(つまり、1 台の入札上限価格は 150 万人民元です)。 |

| 生産効率と単位コスト | インデックス加工は効率が低く、試作品や少量生産に適しています。 | 連続圧延は効率が高く、大量生産の場合の単位コストが大幅に低減します。 |

| エネルギー消費とメンテナンスコスト | 汎用工作機械は、エネルギー消費が適度で、工具コストも許容範囲内です。 | 特殊な機器はより多くのエネルギーを消費し、特殊なコンロの製造およびメンテナンスのコストも高くなります。 |

| プロセスの柔軟性による付加価値 | 高い柔軟性により、さまざまな歯のプロファイルに簡単に調整でき、変更コストを最小限に抑えることができます。 | 柔軟性が低い。特殊なギアには専用のホブを使用する必要があり、標準化された大量生産に適しています。 |

LS Manufacturingでは、設備価格や工程単価だけでは所有コスト(CO2)を特定するのに十分ではないことを理解しています。私たちは、ギア加工の技術的および経済的評価という形で、お客様に合わせたコスト最適化サービスを提供しています。例えば:

- LS Manufacturingは、多品種少量生産において、高価な特殊工具を必要とせず、ギアミリング加工の柔軟性を最大限活用できるようお客様をサポートいたします。最適化されたツールパスとプログラミングにより、リーズナブルなコストで高精度な加工を実現します。

- LS Manufacturingは、長期にわたる大量生産向けに、低コストのホブ盤代替品を推奨しています。初期費用は高額ですが、自動ホブ盤の導入を支援することで、極めて高い生産効率と高精度な安定性により単価が削減され、最終的には総所有コストを30%以上削減できます。

ギアのホブ加工とフライス加工のコストの違いを理解することは、最適なプロセス選択を決定し、コスト削減と効率向上を促進するために必要です。

生産バッチに基づいて最適なギア製造方法を選択するにはどうすればよいでしょうか?

精密歯車の製造において、歯車切削工程の選択は生産効率とコスト管理の直接的な決定要因となります。以下は、歯車製造に最適な工程を決定するためのバッチサイズ決定ガイドです。

1. 小ロット(100個未満)--ギアフライス加工が理想的

- プロセスの利点:ギアフライス加工では専用の工具が必要なく、最小限の設備投資でプログラムの切り替えによりさまざまな歯のプロファイルを生成できます。

- 用途:オーダーメイド製品、部品の修理、試作など。

- 経済効率:高価な特殊工具の使用を防ぎ、ユニットあたりの生産コストを抑えます。

2. 中~大規模バッチ生産(500個以上) - ギアホブ加工が望ましい

- プロセスの利点:定常生成プロセスにより効率的な処理が可能になり、大量生産のアセンブリに最適です。

- 用途:産業用減速機、自動車トランスミッションなどの量産ギア。

- 経済効率:バッチ サイズが大きくなると単位コストが大幅に減少し、投資収益率が高くなります。

3. LS Manufacturingの専門コンサルティングサービス:

当社はギアの専門的な比較工程検査を実施し、以下のパラメータに基づいてお客様に最適なソリューションを提供します。

- 製品のライフサイクルと予測生産量。

- 品質要件と精度の度合い。

- 納品サイクルと投資予算。

- それに続くプロセス要件と機器の互換性。

適切なギア切削プロセスを選択するには、生産バッチサイズ、技術的ニーズ、および経済的利益を慎重に検討する必要があります。

LS Manufacturing の確立された業界慣行は、顧客に科学的な選択推奨事項を提供し、最大の経済的利益を実現しながら技術的ニーズが満たされるようにします。

複雑なギアの製造におけるギアホブ加工の制限は何ですか?

歯車製造における技術的・経済的分析によると、ホブ加工は従来の歯車大量生産においては非常に有利である一方、複雑な形状の歯車の製造においては技術的な制約によって大きな不利を被ることが明らかになっています。これらの制約は主に加工の基本原理に由来し、歯車フライス加工とホブ加工の論理的な組み合わせを必要とします。

1. 専用工具の制限と歯形の複雑さ:

ギアホブ加工には特殊なホブカッターが必要であり、ギアの各パラメータ(モジュール、歯数、ねじれ角など)には専用の工具が必要です。特殊なホブカッターは、非標準の歯形、特殊な歯形、またはインボリュート歯形の修正には高価で時間がかかります。ギアミリング加工では、プログラム設定によって複雑な歯形を加工できる汎用工具を使用します。

2. 加工パスの剛性と柔軟性が不十分:

ギアホブ加工の創成動作パスは比較的剛性が高いため、複雑な工具パスの変更が課題となります。内歯車、マルチリンクギア、あるいは干渉形状の切削では、工具アクセスが制限されます。ギアミリング加工における5軸制御の柔軟性により、これらの複雑な構造物への加工が容易になります。

3. 内歯車や特殊構造物の加工の難しさ:

内歯車、フェースギア、またはクローズギアの場合、通常ホブ加工は不可能です。このような場合、ギアミーリング加工はより信頼性の高い代替手段となります。ギアミーリング加工では、切削工具がワークに複数の方向からアプローチできるため、従来のホブ加工では困難な加工工程を実現できます。

4. LS Manufacturingのハイブリッドプロセスソリューション:

LS Manufacturingは、ギア加工の科学的・経済的・技術的評価に基づき、お客様に最適なプロセスミックスをご提供します。例えば、航空機用ギアのプロジェクトでは、高度な歯形の荒加工とルートカットにギアフライス加工を採用し、その後、用途に合わせて特別に設計された専用ホブで仕上げ加工を行うことで、実現可能性と生産効率の最大化を実現しました。

ギアミリングとギアホブ加工のどちらを選択するかという点において、高度なギア製造におけるギアホブ加工の制約は、基本的に、特殊な工具の使用、不適切な加工汎用性、および構造的柔軟性の低下によって決まります。

LS Manufacturing は統合ソリューションを通じてどのように顧客価値を高めるのでしょうか?

歯車の製造において、最適な歯車切削工程の選択は、生産コストと企業の競争力を左右することがよくあります。以下の実例は、LS Manufacturingが歯車製造工程の科学的な比較を通じて、お客様に統合的なソリューションイノベーションを提供していることを示しています。

1. 顧客のジレンマ:

大手自動車部品サプライヤーの一社は、根深い生産ボトルネックを抱えていました。全ギアモデルをワンショットホブ加工で製造していたため、複雑なギアの製造コストが25%も予算超過し、最大で8%の不良率にまで達し、納期遅延が続いていました。このため顧客満足度が低下し、高付加価値の受注獲得を阻まれていました。

2. LS製造ソリューション:

LS Manufacturing は、ギア製造技術の体系的な対比と技術的比較を通じて、ハイブリッドなフライス加工とホブ加工の生産ラインを設計しました。

- 従来のギアは、大量生産の利点を維持しながら、経済的なホブ加工によって作られています。

- 特殊形状や複雑なギアには5 軸フライス加工を採用し、加工の柔軟性を高めています。

- インテリジェントなプロセス スケジューリング プラットフォームは、ギアの種類に基づいて最適な加工パスを自動的に計算するように設計されています。

3. 結果と価値:

このプロセス統合により、これまでにないメリットがもたらされました。

- コスト削減:ホブ加工とフライス加工のコスト差を最適化することで、総生産コストが 30% 削減されました。

- 効率改善:生産効率が 40% 向上し、リードタイムが 50% 短縮されました。

- 品質の改善:廃棄物が 8% から 2% 未満に削減され、製品品質の均一性が大幅に向上しました。

LS Manufacturing は、科学的に設計された切削プロセスとハイブリッド ライン生産設計を対比させることで、個々のプロセスを通じて顧客の悩みを解消しただけでなく、ギア切削プロセスの選択を最適化することでコスト、効率、品質を変革し、顧客に持続可能な競争上の優位性をもたらしました。

ギア製造における一般的な品質上の課題は何ですか?

歯車加工の技術的・経済的な検査において、品質の安定性は製品寿命と製造コストに直接影響します。過去のホブ加工と今日のミリング加工は、どちらも同じ品質課題に直面しています。

1. 歯面精度と一貫性の制御:

歯形誤差と歯ガイドのずれは、特に様々な歯車をギヤフライス加工する際によく見られる問題です。工具の摩耗は歯面精度に直接影響を及ぼします。さらに、加工後に熱処理によって歯形に歪みが生じることもあります。

2. 表面品質欠陥:

傷、チャタリングマーク、歯面焼けはよく見られます。これらの欠陥を大量生産で完全に除去することは困難ですが、ギアの疲労強度と耐摩耗性を大幅に低下させ、製品寿命に影響を与える可能性があります。

3. 大量生産時の寸法安定性:

大量生産においては、温度変動、工具の摩耗、治具の緩みなどにより寸法の変動が生じる可能性があります。最初の部品から最後の部品まで、製品の均一性を保つことは品質管理において重要な事項の一つです。

4. LS Manufacturingの品質保証システム:

LS Manufacturing では、製品の安定性を実現するために、次のような多層的な品質管理手法を採用しています。

- ギアフライス加工中の工具の状態と切削力の変化をリアルタイムで監視するオンライン検査システムを実装します。

- 精密機械を使用して、熱処理前後のギアの実物大テストを実施します。

- 統計的プロセス管理 ( SPC ) に基づいて品質情報を検証し、早期に警告して欠陥を防止します。

ギア加工の技術的および経済的システムでは、このような品質の問題には特別なプロセス解決と効果的な品質システムの確立が必要です。

LS Manufacturing は、優れた技術と厳格な管理を組み合わせることで、ギア加工における従来の品質問題をうまく解決し、安定した性能と信頼できる耐久性を保証する高品質のギア製品を顧客に提供します。

2025 年のギア加工のトレンドはビジネスにどのような影響を与えるでしょうか?

2025年に向けて、歯車製造業界は急速にスマートで効率的、そして環境に配慮したプロセスへと移行しています。これらのトレンドは、歯車製造プロセスの比較パラメータ、つまりフライス加工とホブ加工の比較パラメータに直接影響を与え、より多くのパラメータを考慮する必要が出てきます。

- インテリジェントな生産: Web ベースの製造ラインと自己管理システムが一般的になり、リアルタイムでデータを追跡し、スマートにスケジュールすることで、設備の利用率と生産の柔軟性が大幅に向上します。

- 高精度加工:新エネルギー車をはじめとする産業の需要拡大に伴い、歯車の精度に対する需要は継続的に高まっています。高速加工技術と精密制御システムの連携が、歯形精度を実現する鍵となります。

- グリーン製造:ドライカットなどの環境に優しい技術はますます普及しており、冷却剤を節約できるだけでなく、廃棄物処理のコストも大幅に削減され、経済的利益と環境的利益の両方を実現するウィンウィンの選択肢が提供されます。

2025 年までに業界革命が待ち受ける中、LS Manufacturing のインテリジェントで高精度、かつ環境に優しい製造という先進的な哲学は、お客様がギア製造プロセスの比較、ホブ加工とフライス加工の意思決定から最大限の成果を得て、競争上の優位性を活用できるよう支援します。

ギア加工パートナーとして LS Manufacturing を選ぶ理由

歯車製造という繊細な科学において、適切な歯車切削工程を選択することが、生産コストと製品品質を左右する最も重要な要素です。LS Manufacturingは、深い技術的専門知識と先見性のある業界ビジョンに基づき、数多くの大手企業の戦略的パートナーとなっています。

1. 包括的なプロセスの専門知識:

LS Manufacturingは、ホブ加工がフライス加工よりも優れている点を認識するだけでなく、両者の最適な適用状況を深く理解しています。標準化された部品の大量生産から高度なカスタムギアまで、ギア切削プロセスの選定を綿密に検討した上で、最も費用対効果の高いソリューションをご提案いたします。

2. 革新的なハイブリッドプロセスソリューション:

LS Manufacturingは、従来の単一加工方法の限界を超え、フライス加工、ホブ加工などの各工程の利点を独創的に融合させています。この科学的な工程統合により、お客様の生産コストを30%削減し、生産効率を40%向上させることに成功し、プロセス最適化における当社の優れた能力を存分に発揮しています。

3. 継続的な最適化:

LS Manufacturingは、加工能力だけでなく、製品ライフサイクル全体にわたるパートナーシップを提供します。初期のプロセス計画から製造における継続的な改善、そして将来の技術革新に至るまで、お客様と連携し、継続的な競争優位性を維持できるよう尽力いたします。

LS Manufacturing を選択することは、専門的なギア加工サービスを得るということだけではなく、ギア切削プロセスの選択に精通し、フライス加工よりもホブ加工の利点を最適化できる戦略的パートナーを得ることにもなります。

よくある質問

1. ギアフライスは大量生産に適していますか?

ギアミリング加工は、様々な歯形に対応するための加工プログラムを迅速に変更できるため、非常に柔軟性が高く、操作も容易です。しかし、インデックス操作のため、1個あたりの加工時間が長くなり、生産効率が比較的低くなります。大量生産(例:年間500個以上)の場合、LS Manufacturingはギアホビング加工を推奨します。ギアホビング加工は、連続創成加工のコンセプトを採用することで、加工コストを経済的にし、単価を30%以上削減します。安定した加工精度も、大量生産に適しています。

2. ギアホブ加工は、要求の厳しい用途の精度要件を満たすことができますか?

最先端のCNCギアホブ盤は、高度なサーボ制御システムと温度補正技術を採用し、ISOクラス6以上の精度を達成しています。LS Manufacturingは、最適化されたホブ設計とプロセスエンジニアリングを採用しています。新エネルギー車や航空宇宙といった難度の高い用途における専門知識を活かし、ギアプロファイル誤差を5μm以内に制御し、歯面粗さを最大Ra 0.8まで向上させ、最も厳しい業界要件を完全に満たします。

3. ギア加工の総コストをどのように評価しますか?

設備への直接投資に加え、総コストには工具の劣化、エネルギー消費、労働力、品質といった潜在的な要因も考慮する必要があります。LS Manufacturingは独自の経済分析モデルを用いて、お客様がパフォーマンスを定量化できるようにしています。例えば、1,000個の生産量の場合、ホブ加工はフライス加工に比べて単価を40%削減できます。さらに、予防保守を実施することで、設備の稼働率を85%まで向上させ、ライフサイクルコストを最大化できます。

4. LS Manufacturing は緊急の注文に対応できますか?

LS Manufacturingの柔軟な生産ライン構成とインテリジェントなスケジューリングシステムは、緊急の需要にもタイムリーに対応します。あるケーススタディでは、LS Manufacturingが48時間以内の納品依頼を受けた際、並列処理手法とコンピューターによるセル調整を適用することで、通常7日間かかる生産リードタイムを45時間に短縮しました。これにより、精度を損なうことなく納期厳守を実現し、顧客は予期せぬサプライチェーンの混乱にも迅速に対応できるようになりました。

まとめ

本稿では、ホブ加工とミーリング加工の主な違いについて、技術的特徴、精度、コスト構造、用途などを比較検討します。豊富なデータと実際の顧客事例に基づき、科学的なプロセス選択が生産コストの削減と生産効率の向上に直接的なメリットをもたらすことを説明します。

LS Manufacturing は、高度なプロセス専門知識と豊富な実地経験を活かして、ギア製造プロセスを比較する際に多くのお客様が十分な情報に基づいた決定を下せるよう支援することに成功しており、製造コストの 30% 削減と生産性の 40% 向上という大きなメリットを実現しています。

ギア製造の代替案をお探しの方、あるいは現在のプロセスを最適化したいとお考えの方は、もう待つ必要はありません。当社の専門チームが、お客様に合わせたプロセス分析とソリューションを無料でご提供いたします。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。