CNCフライス加工サービスは、効率と精度のジレンマにしばしば直面します。面フライス加工は非常に効率的ですが、精度は一定ではなく、外周フライス加工は高い精度を提供しますが、生産性の向上率は低下し、 25%を超える生産性向上や品質基準を満たすことはできません。

しかし、このモデルの弱点は、 LS Manufacturingにおける20年にわたる加工経験に基づいて開発された材料パラメータデータベースを活用することで解決されました。これにより、科学的選択モデルは加工に最適なパラメータを考慮に入れることができるようになりました。

CNCフライス加工サービスクイックリファレンスガイド

| セクション | 主要コンテンツの概要 |

| はじめに:核心的なジレンマ | 精度と効率のトレードオフは製造プロセスによって生じます。フェイスミル加工は精度と効率に優れていますが、精密度が低く、精度が低いです。精度は非常に高いですが、効率は高くありません。不正確なデータは、コストと品質の兼ね合いで、コストまたは品質が25%以上も変動することになります。 |

| 問題分析(なぜ) | 経験に基づいた非科学的なアプローチです。さらに、材料、機械の能力、生産規模、生産バッチのサイズといった他の要因も考慮されていません。 |

| 提案された解決策(方法) | 解決策: 20年にわたる加工経験(LS Manufacturing)に基づくデータ駆動型選定モデル。現在の切削条件と予想される工具寿命に基づいて選定を行います。 |

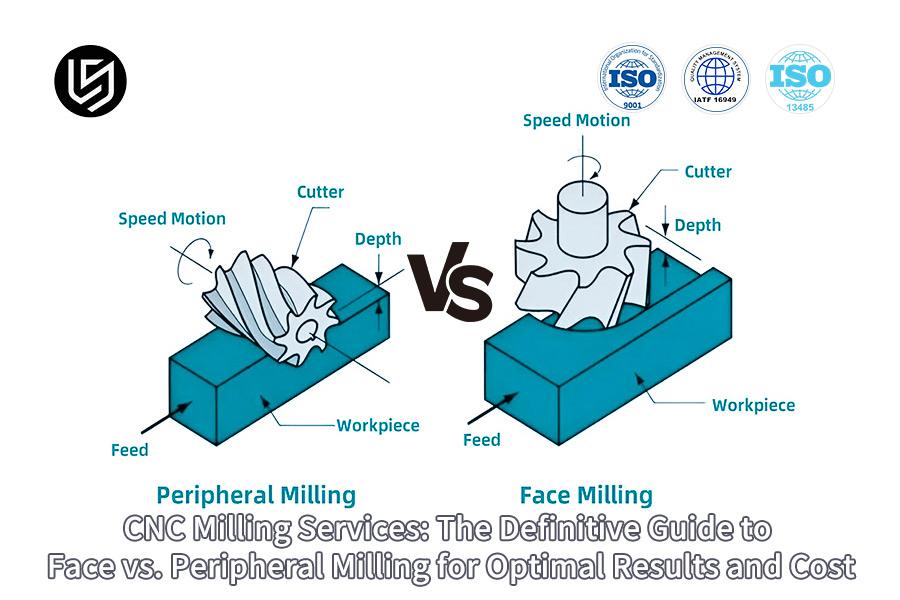

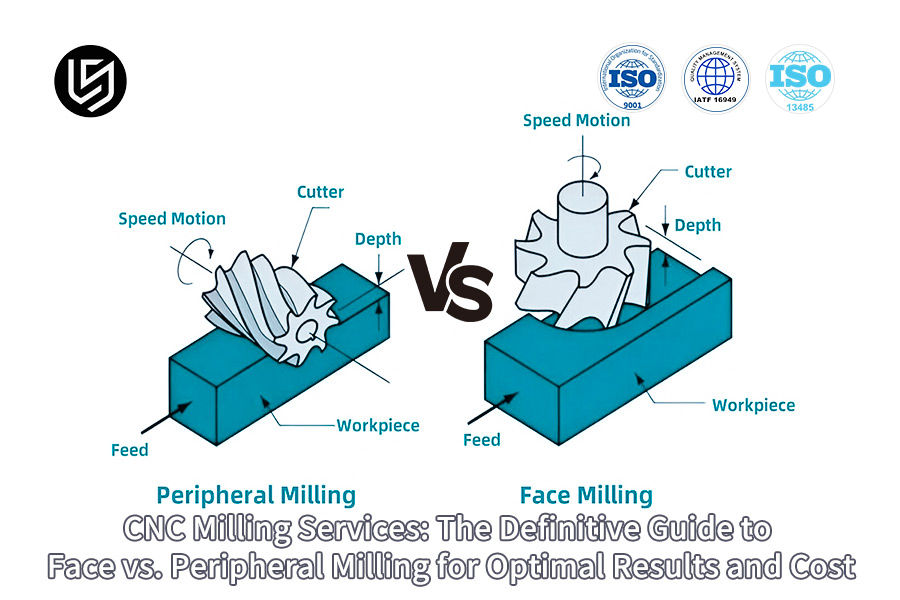

| 技術原則 | さまざまな種類のフライス加工による切削プロセスについて説明します。正面フライス加工(端面での切削)、外周フライス加工(側面での切削)。 |

| 科学的選択モデル | 定量的な入力に基づく意思決定のフレームワーク:主な目標 (速度/仕上げ/両方)、材料、バッチ サイズ、機械のパワー/剛性、および許容差/表面仕上げの要件。 |

| 実装とメリット | プロセス:ジョブパラメータの入力 → モデルによるデータベース分析 → 最適なプロセスパラメータと起動パラメータの提案。結果:スループットの最大化、品質保証、テストコストの削減。 |

| ケーススタディ/検証 | 与えられたアプリケーションにおける従来の選定方法とモデルベースの選定方法の違いを示す実例。この実例では、与えられた鋼材部品のアプリケーションにおけるモデルベースの手法の有効性を証明します。 |

| 結論 | 推測の技術からデータの知能化まで、このアプローチは、あらゆる製粉プロセスにおいてプロセスの信頼性と最適化を保証します。つまり、プロセス計画はもはや芸術ではなく、科学となるのです。 |

当社では、見積もりではなく選択用のデータ モデルに基づいて十分な情報に基づいた選択を行う機会を顧客に提供することで、 CNC フライス加工操作における効率と精度のバランスに関する重要な問題を解決し、コストを25%以上直接削減し、加工部品の品質と最高の設備効率を維持します。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

このガイドが読者にとって意義深いのは、本書に記載されているノウハウが長年の大量生産を通じて培われたものであるという事実です。当社は、前述の航空宇宙産業や医療産業といった、細部に至るまで妥協を許さない要求が求められる産業向けに、ミッションクリティカルな部品を加工してきました。各工程は、 IATF16949および米国国立標準技術研究所(NIST)の厳格な基準に従って実施されています。

私たちは既に数千もの難削材切削部品を製造しており、 CNC加工プロセスの活用を主な目標としています。新たな課題に取り組むたびに、硬質合金の加工における工具パスの最適化に関する経験が蓄積され、知識だけでなく経験に基づいてソリューションの改善にも役立っています。

精密CNCフライス加工サービスに関しては、当社はこの分野のエキスパートです。精度と再現性は当社にとって極めて重要です。製造数が1個でも複数個でも、当社はIATF16949や米国国立標準技術研究所(NIST)といった業界最高水準の規格に準拠することをお約束します。これにより、市場で最高の品質の部品をお客様にご提供することが可能となります。

図1:LS Manufacturingによるコンピューター制御のフライス加工による金属部品の正確な輪郭加工

フェースミリングとペリフェラルミリングの MRR の違いは何ですか?

精密加工においては、フライス加工に関する適切な判断が不可欠です。本レポートでは、様々なワークピースにおける正面フライス加工と外周フライス加工の違いに焦点を当て、材料除去率における大きな違いを明確に示します。本プロジェクトの主目的は、正確な結果を提供することです。

| 特徴 | フェイスミル加工 | 外周フライス加工 |

| 主なツール | インサートカッター付き大径フェイスミル | サイド刃を使用したエンドミル |

| 典型的なMRR | 500~800 cm³/分 | 200~350 cm³/分 |

| 主な用途 | 大きな平面の高効率加工 | 輪郭加工、スロット加工、プロファイリング加工 |

| 効率ベンチマーク | 外周フライス加工( 200x200mm )の2.3倍の速度 | 体積除去率が低い |

| 表面仕上げ | 標準仕上げ | 優れた仕上がりを実現可能(例: Ra 0.8 μm ) |

荒加工と平面加工の工程における効率比較は、高い材料除去率を理由に、面フライス加工に重点を置く工程を選択することにより実現します。加工面粗さを重視する場合は、仕上げ加工や輪郭加工において外周フライス加工を採用する必要があります。本研究は、加工工程の改善に向けた決定的な基盤を提供するものとなります。

加工目的に基づいてフライス加工プロセスを科学的に選択するにはどうすればよいでしょうか?

最適なフライス加工プロセスを選択するための効果的な方法には、効率、精度、表面品質の相乗効果を引き出すためのデータ主導型アプローチが必要です。本レポートでは、加工要件を段階的に検討し、それらを技術的手順へと変換することで、フライス加工方法の選択方法という課題に対処する手順を説明します。主な利点は、知識主導の評価から決定論的な意思決定マトリックスへと意思決定を移行する定量化可能なアプローチによって得られます。

荒削り工程で体積除去を優先する

平面に存在する材料の大量除去において、フライス加工を迅速化する主な要因は材料除去率です。科学的な選択から、フライス加工は、より大きなサイズのカッターを用いて正面フライス加工を行うことで行われます。切削速度は3~5mmに設定し、送り速度は高く維持します。

中仕上げにおける形状の複雑さと精度の選択

複雑な形状、溝、輪郭の加工においては、材質よりもアクセス性とサイズが最も重要な要素となります。この特定の状況では、最適なソリューションは外周フライス加工であり、エンドミルを用いて加工を行います。あらゆるケースにおいて、最も正確な加工を実現するためには、径方向ステップオーバーの値を工具径の60~80%に制御することが常に最善です。

仕上げ工程における表面品質の最適化

Ra < 0.8µmの粗面仕上げには、全く異なる加工手順が必要です。この加工は、振動や機械のたわみを生じさせないように行う必要があります。そのため、外周フライス加工を行い、ステップオーバー量を小さく(工具径の30~50% )、切削速度を高くし、切込みを浅くする必要があります。

これは、加工要件を機械加工プロセスの最適化へと変換できる唯一の手段です。エンジニアは、プロセス決定におけるスループット、公差、仕上げといった課題を解決する、プロセス決定の合理的な定義を歓迎するでしょう。プロセス決定の合理的な定義は、機械加工部品の高付加価値プロセス、特に最適なプロセス定義において、技術的な優位性を有します。

コスト効率の高い CNC ミリングは、プロセス最適化を通じてどのようにコストを削減できるのでしょうか?

持続可能な競争優位性を永遠に追求する中で、 コスト効率の高いCNCフライス加工は、品質を犠牲にすることなく、プロセス最適化によってのみ究極の目標に到達します。本レポートでは、プログラミング、工具の改良、そしてプロセス最適化を通じて、大規模なコスト削減を実現するデータ主導型アプローチを概説します。

| 最適化レバー | コアテクニカルアクション | 定量化可能な成果 |

| プログラミングとツールパス | 高効率プログラミング手法(トロコイド加工、ダイナミック加工)を適用します。 | 切断以外のエアタイムを最大40%削減 |

| 切削技術 | 送りと速度が最適化された高品質のコーティング工具。 | 有効切断速度を30%向上 |

| 生産管理 | スマートなスケジュール設定と標準化されたセットアップ手順を導入する | 機械の利用率を85%以上に向上 |

真の20~35%のコスト削減を実現するには、エアカットを削減するためのツールパスの最適化、高性能工具、そしてスマートなスケジューリングという3つの柱を活用する必要があります。これら3つの柱を組み合わせることが、高品質で競争力のある製造環境において、費用対効果の高いCNCフライス加工を実現するための鍵となるソリューションです。コスト対策だけでなく、技術的な対策にも重点を置く必要があります。

図2:LS Manufacturingによる優れたアルミニウム表面品質を実現するコンピュータ制御の平面フライス加工

高精度フライス加工技術はどのようにしてミクロンレベルの加工品質を保証するのでしょうか?

ミクロンレベルの精度を必要とするこの生産フライス加工は、事後対応的な断片的な作業ではなく、膨張、振動、切削工具の摩耗などによる誤差といった問題に積極的に対処する包括的なシステムの一部としてのみ行われます。このモデルは、相互に関連する一連の問題に対処し、高価値部品の一定レベルの品質を、以下の3つの主要領域において確保します。

- プロアクティブな熱誤差補正:大きな誤差の2つ目の原因は、機械の熱変形です。このシステムでは、スピンドル、ボールねじ、および構造体の内部に設置された温度センサーネットワークを活用します。このセンサーネットワークは、リアルタイムの熱誤差補正モデルにも活用され、周囲熱や内部発生熱に対して各軸の位置決め誤差を±0.005mmに抑えます。

- 振動源からのアクティブ振動制御:強制振動を回避するため、厳格なプロトコルを遵守しています。工具ホルダーと切削工具は、加工前にG2.5/2.5 mm/sにプレバランス調整されています。チャタリングマークが発生する可能性のある重要な加工では、減衰工具ホルダーを使用することで、発生する振動の振幅を2 μm未満に大幅に低減し、良好な表面仕上げと工具寿命を確保しています。

- 閉ループ制御のためのインプロセス計測:当社は、加工プロセスに完全に統合されたタッチトリガープローブとレーザーツールセッターを提供しています。タッチトリガープローブは、主要操作後にワークの幾何学的寸法をチェックし、ループフィードバック機構を確保します。このプロセスにより、工具のオフセットと摩耗の誤差を、検査のためにプロセスを中断することなく、 99.5%の品質保証で測定できます。

このフレームワークは、 精密フライス加工技術における具体的な課題を解決するために当社が実施する、実践的で相互に関連した技術的対策を詳細に説明しています。当社の競争優位性は、予測モデリング、発生源レベルの振動緩和、データ駆動型インプロセス制御を統合的に適用し、ミクロンレベルの精度を実現する検証可能で持続可能なシステムを提供することにあります。

最適な製粉性能をサポートするために必要な主要な技術的パラメータは何ですか?

最適なフライス加工結果を得るには、一般的な速度測定から、実際のデータに基づいて開発されたアプリケーション指向の手法へと進化させる必要があります。本文書では、手法の説明方法を通じて、材料除去率、カッター寿命、および表面品質の間のトレードオフ関係に関して、課題を満足するために必要な主要な技術パラメータを定義します。この手法には、相互に依存する3つの柱があります。

材料固有の加工性に合わせて切削速度(Vc)を最適化

したがって、切削速度は被削材に応じて決定されます。例えば、アルミニウムの旋削加工では、切削工具への被削材の固着を防ぐために、切削速度は高く、 8,000~12,000 rpmの切削速度が必要です。一方、鋼の旋削加工では、切削速度は中程度で、 1,500~2,500 rpmの速度が必要です。これは、熱の除去を促進し、工具の破損や不適切な切りくずの生成を防ぐためです。

切削力と仕上げを制御するために、歯当たり送り(fz)を校正する

刃当たりの送り量は、希望する表面仕上げと切削工具の剛性に応じて決定します。荒加工では、経済性を最大限に高めるため、刃当たり0.2mmのような高い送り量が推奨されます。一方、仕上げ加工では、より良好な表面仕上げを得るために、刃当たり0.1mmのような低い送り量が使用されます。

安定した噛み合いのために軸方向と半径方向の切削深さのバランスをとる

切込み深さ(ap)と切込み幅(ae)は、切削工具との安定した噛み合いとたわみの制御が確保されるよう決定する必要があります。鋼の外周フライス加工において、 0.5~1.5mmの適度な切込み深さと工具径の30~50%の径方向ステップオーバーを設定することで、安定した切削が確保され、振動や寸法誤差に伴うリスクを排除できます。

最適なフライス加工結果を得るには、切削速度、刃当たりの送り量、切込み深さといった重要なパラメータを、材料と工具の組み合わせごとに決定し、検証する必要があります。これらの技術パラメータを最適化することで、切削片の負荷、発生する熱、そしてプロセス最適化につながる力に直接影響を与えるからです。したがって、この技術ガイドは、重要な製造業に携わるエンジニアや専門家にとって、最適なフライス加工を提供する唯一のソリューションです。

高品質の表面仕上げにはどのような特別なフライス加工戦略が必要ですか?

フライス加工において優れた表面品質を実現するには、標準的なツールパスだけでは不十分で、欠陥の除去とテクスチャ制御のための専用の戦略が必要です。本稿では、段差や粗さの不均一性といった特定の課題を解決する、ターゲットを絞った表面仕上げフライス加工手法について解説し、加工と最終表面処理を統合した包括的な品質戦略を構築します。

- 一方向ダウンカットの実施:ダウンカットパスは非常に体系的に行われるため、切りくず生成と工具のたわみに関して、プロセス全体の均一性が確保されます。したがって、前述のように、粗い表面仕上げを実現するために必要なソリューションを満たしています。これは、Ra 0.4µm以下の仕上げ面を実現できるためです。

- 動的パラメータ変調の適用:ツールパスのスムージングと、スピンドル速度/送り速度のオーバーラップも、遷移領域でプログラムされます。この手法により、目印となる調和パターンが除去され、段差の問題が解決され、シームレスな仕上がりが実現します。

- 専用仕上げ工具の活用: Ra値が0.1µm以下の超微細仕上げが必要な場合、ワイパーインサートや在庫が少ない研磨用エンドミルを使用します。これにより、切削と研磨の相乗効果が得られ、従来工具の鏡面仕上げにおける欠点を克服できます。

これには、ダウンカット、工具パスの調整、専用の仕上げカッターを体系的に使用することで、優れた表面処理を実現できます。このように、この包括的な品質戦略を通じて、表面仕上げフライス加工は完全に予測可能で価値の高いプロセスとなり、表面の完全性が不可欠な基準となる重要な部品の製造には不可欠なものとなります。

図3:LS Manufacturingによるコンピュータ制御の数値制御フライス加工による正確なアルミニウム表面処理

高効率フライス加工は技術革新を通じてどのように生産効率を向上させるのでしょうか?

本論文は、高効率フライス加工技術において、材料除去率、工具寿命、自動システムの動作安定性といった重要な課題を解決するために適用可能な手法に焦点を当てています。この重要な技術的解決策は、加工ダイナミクス、工具パス、自動システムの分野における革新の統合に基づいています。

極限パラメータにおける熱的および動的限界の克服

回転スピンドルの回転速度を単純に上げるだけでは、過熱につながるだけです。過熱の問題は、回転スピンドルの冷却と機械の剛性向上における技術革新の導入によって解決されました。本機には、2ループ冷却システムと最大20,000rpmのスピニングスピンドルが搭載されています。有限要素解析を実施することで、機械ベースの最適化も図られています。

高度なツールパス制御による高エンゲージメント切削における工具摩耗の軽減

高い材料除去率は切削工具の故障率に影響を与えます。当社のアプローチでは、従来のパターンからトロコイド加工を採用しました。切削工具は常に動いているため、発熱しません。この切削工具は、補助なしで稼働できるため、寿命が50%向上します。

継続的な無人生産におけるプロセス信頼性の確保

生産性向上には、継続的な作業の実行と継続能力が不可欠です。このソリューションには、自動パレット交換システムの設計と工程内ゲージシステムの活用が含まれています。このシステムにより、工具の自動補正とワークの測定がサイクルごとに自動的に行われます。これにより、ミスや差異が発生した場合でも、機械が自動的に調整または停止し、複数のワークの損傷を回避できます。

この分析から、当社が高生産性加工というテーマに、非常に複雑な技術的課題に体系的に取り組んでいることが明らかです。これは、技術革新に対する実証済みの信頼性の高いソリューションの提供に注力する一環として、動作中の機械最適化を含む高効率フライス加工技術を導入するという当社のアプローチに反映されています。

CNC フライス加工サービスの見積もりにはどのようなコスト要素が含まれていますか?

CNCフライス加工サービスの正確かつ公正な見積もりを提供することは、隠れたコストが顧客の不満やプロジェクトの遅延につながるため、複雑な課題です。当社のソリューションは、厳密に設計されたコスト構造によって、透明性のある価格設定と最適な価値の提供を実現します。

戦略的調達と歩留まり最適化による材料コストの分析

大量購入とは異なり、当社の価格設定にはコスト以上のものが含まれます。さらに、ブランクのサイズを評価する際には部品の幾何学的データを考慮し、サプライヤーとの契約、そして在庫残材も考慮して最適な在庫を決定します。ブランクのサイズは材料費に影響し、バリューエンジニアリングにおいては、通常、お客様にとって最も経済的な価格を決定する上で重要な要素となります。

プロセスシミュレーションによる実際の機械時間の計算

加工時間の計算は、必ずしも正確とは限りません。当社では、CAMソフトウェアを用いて仮想生産プロセスを構築し、工具の動きをシミュレーションしています。これにより、非効率的な切削箇所を特定し、最適な速度と送り速度を決定し、加工時間を正確に計算することができます。これにより、誤差や予期せぬ事態を招くことなく、正確な加工コストを算出することができます。

材料固有の予測モデルによる工具摩耗の定量化

考慮しなければならないもう一つの大きな変動費は、工具費です。当社では、ワークの材質、工具のコーティング、そしてシミュレーションによる切削変数に基づいて摩耗量を計算する独自の計算式を有しています。これにより、摩耗量を単位当たりのコストで計算できるため、コストの割合だけでなく、コスト全体を考慮に入れることができます。

これは、見積もりから見積りプロセスに至るまでの当社の分析プロセスを定義した文書であり、正確で価値に基づいたエンジニアリング見積りを作成できるようにします。材料の歩留まりとツールの予測摩耗に関連するコストのあらゆる側面を徹底的に分析・説明することで、お客様に透明性のある価格設定と、見積りが健全な技術協力であることを裏付けるための有用なデータを提供することができます。

図4:LS Manufacturingによる経済的な製造プロセスを可能にする高速コンピュータ加工

LS Manufacturing Aerospace Division:エンジンケーシングの高効率フライス加工プロジェクト

このケーススタディでは、LS Manufacturingが大手航空宇宙企業の重要な製造ボトルネックをいかに解決し、加工効率と部品の完全性において飛躍的な進歩を達成したかを詳しく説明します。このプロジェクトは、チタン合金製エンジンケーシングの高性能フライス加工に焦点を当てていました。この部品は、従来の方法では生産性と表面品質の両方の厳しい要件を満たすことができませんでした。

クライアントの課題

問題の特定:特定された問題は顧客にあります。顧客は、Ti-6Al-4V製のエンジンケースを従来の機械加工プロセスで加工する際に問題に直面しています。特定された問題は、部品1個あたりの適切なサイクルタイム( 36時間)を満たすことができないこと、また、表面粗さ(Ra 1.6µm)を満たすことができないことです。

LS製造ソリューション

当社の技術チームは、新たな高性能フライス加工プロセスを開発しました。この目的のため、材料除去率が400cm³/minであることから、加工プロセスとして高性能正面フライス加工プロセスを採用しました。仕上げ工程では、従来の加工プロセスにおける切削工具の噛み合いと発熱段階の精度が求められるため、外周フライス加工プロセスを採用します。

結果と価値

その結果、劇的で測定可能かつ定量化可能な成果が得られました。具体的には、サイクルタイムを22時間へと短縮(39%という驚異的な短縮)し、表面粗さは仕様を上回るRa 0.8umを達成しました。さらに、工具コストの増加も40%削減するという驚異的な数値を達成しました。これにより、お客様は年間200万人民元以上の節約を実現しました。

航空宇宙分野からのこのプロジェクトは、LS Manufacturingが高度なプロセスエンジニアリングを通じて困難な製造課題を解決し、ソリューションを提供できる能力を改めて証明しました。私たちは、このお客様と協力し、データを中心とした専門的なソリューションを構築・実装することで、加工生産性と製造コストの改善効果を実証することができました。

精密 CNC フライス加工のボトルネックを探っていますか? 部品の要件を送信して、カスタマイズされたプロセス最適化プランを受け取ってください。

プロセスイノベーションを通じて、粉砕プロセスの包括的な最適化をどのように達成できるでしょうか?

フライス加工における飛躍的な改善を実現するには、個別のアップグレードにとどまらず、包括的なシステムアプローチへと移行する必要があります。本稿では、包括的な最適化のための方法論を詳述します。ツール、冷却、データ分析における戦略的なプロセスイノベーションによって、コスト、環境、性能といった相互に関連する課題を解決し、優れた価値創造を推進します。

- 耐久性向上のための高度な工具コーティング:ワークピースの材質に応じて、PVDおよびCVD( AlTiNコーティングやDLCコーティングなど)などの特殊保護層を適用します。これにより、耐熱性と耐摩耗性が向上し、摩耗面(研磨性や粘着性が高い面を含む)が減少するため、工具の寿命が100%向上します。

- 最小量潤滑(MQL)システムの導入:浸水した冷却剤は、正確に計量された潤滑剤のエアロゾルに置き換えられ、切削境界に到達します。切削におけるプロセスイノベーションは、事実上、流体の使用量と廃棄量の削減に大きく貢献しており、これは環境安全性の問題に直接影響を及ぼします。

- インテリジェントなパラメータ最適化のためのデータ分析の活用:試行錯誤による最適ではない加工の問題は、モデルのパフォーマンス、工具の摩耗などの他の値に関連する入力パラメータ、最適値に基づいて提案されたセンサーの使用によって解決できると認識しています。

真の包括的最適化を実現するには、高度な工具コーティング、MQL、データ駆動型プロセス制御を統合する必要があります。この相乗的なプロセスイノベーションは、運用コストの直接的な削減、環境への影響の最小化、そして機械出力の最大化を実現します。このフレームワークは、競争の激しい多品種生産環境において持続可能な価値創造を実現するための、検証済みのロードマップを提供します。

よくある質問

1. 正面フライス加工の応用分野は、外周フライス加工の応用分野とどう違うのでしょうか?

この場合、広い平面は正面フライス加工によって効率的に加工でき、複雑な輪郭の精密加工は外周フライス加工によって行うことができます。この2つの選択肢のうち、どちらを選択するかは加工対象部品によって異なります。

2. 製粉業者の技術力をどのように評価するか?

これには、 ±0.003mmの位置決め精度、プロセスデータベース、品質システムも含まれます。試加工による検証を実施する必要があります。

3.ステンレス鋼材料に適したフライス加工方法はどれですか?

粗削りの場合は正面フライス加工( 800 rpm) 、仕上げ削りの場合は外周フライス加工( 1200 rpm) 、クーラントを多量に使用。

4. フライス加工中に変形を制御するにはどうすればよいでしょうか?

対称的な加工プロセスを適用し、切削温度を制御します。薄肉構造の厚さは0.05mmを超えないように制限できます。

5. 小規模シリーズを扱う場合、どのようにコストを削減できますか?

工具の不要な動きを避けるため、工具経路を最適化する必要があります。また、汎用工具を使用してください。LS Manufacturingにおける小ロット生産のコストは、大ロット生産のコストの1.2倍に制限されています。

6. バッチ加工プロセス中に一貫性はどのように維持されますか?

SPCプロセス制御において、重要な特性はCPK > 1.67である必要があります。バッチ内で品質を維持できるように、機器を校正する必要があります。

7. 難削材のフライス加工を計算する際に注意すべきことは何ですか?

耐熱合金の切削パラメータ:低速、高送り速度、推奨回転数600rpm 。複合材料を使用する場合は、特殊な切削工具を使用する必要があります。工程試験に基づいて設定する必要があるパラメータがいくつかあります。

8. 製粉に関する見積もりの際に見落とされがちなコストにはどのようなものがありますか?

これらには、ツール、プログラミング、デバッグ、そして品質検査といった間接費が含まれます。適切な評価が不可欠です。

まとめ

製粉プロセスの科学的な選択と技術革新は、コストを最適化しながら企業の処理の効率と品質を向上させるために不可欠であると考えられる重要な要素であり続けています。

あらゆる種類のフライス加工プロセスにおけるプロフェッショナルレベルのソリューション、あるいはその他の精密機械加工ソリューションに関する無料見積もりについては、 LS製造チームまでお気軽にお問い合わせください。お客様のご要望を丁寧にお伺いし、高精度な製造プロセスに関して、プロジェクト予算に合わせてカスタマイズされたソリューションをご提供いたします。

今すぐカスタマイズされたCNC フライス加工ソリューションを入手し、効率と精度の二重の可能性を解き放ちましょう。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。