高度な機械式トランスミッションシステムにおいて、 ギアは極めて重要な役割を果たします。ギアの性能は、機械全体の効率、信頼性、そして寿命に直接影響を及ぼします。しかし、設計上のわずかな逸脱が、最初のドミノ倒しのように連鎖反応を引き起こし、システム障害、計画外の停止、さらには甚大な経済的損失につながる可能性があります。

多くのエンジニアは、ギアのカスタマイズにおいて設計ミスを犯しがちです。例えば、不適切な材料の選択、熱処理プロセスの不適合、不適切な歯形パラメータなどです。こうした些細な見落としが、その後の製造工程で深刻なリスクを生み出す可能性があります。

LS Manufacturingは、この課題に高い価値を置いています。豊富な経験と独創的な分析力を活かし、設計初期段階からリーダーシップを発揮し、潜在的な落とし穴を早期に発見・排除します。これにより、私たちがお届けするすべてのカスタムギアは、性能、耐久性、システム互換性を向上させ、お客様のプロジェクトの成功を保証します。お客様の時間を節約するため、主要な結論の概要を以下に示します。

カスタムギアデザイン Miastakes Core クイックガイド

| 主要な寸法 | 避けるべき間違い | LS製造ソリューション |

| 要件分析 | 実際の動作条件を無視すると、不適切な過負荷が発生します。 | 動作条件を詳細に分析することで、設計がアプリケーションに最適であることを保証します。 |

| 材料加工 | 不適合な材料と熱処理は、制御不能なパフォーマンスやコストにつながる可能性があります。 | 材料を科学的に選択し、熱処理を施すことでコストを削減し、性能を向上させます。 |

| 歯形パラメータ | 理論的には理想的なパラメータですが、応力が集中します。 | 歯のプロファイル設計を最適化して、起こりうるリスクを排除し、寿命を延ばします。 |

| 製造の実現可能性 | 許容誤差に過度に重点を置いたり、製造と設計を切り離したりすること。 | 経済的な許容範囲を推奨し、製造性を考慮した設計のサポートを提供します。 |

| パートナーシップモデル | 技術協力や長期的な価値を考慮せずに価格に焦点を当てます。 | 設計パートナーとして、技術的なサポートと協力を提供します。 |

成功するカスタムギアは、統合された先見性のある設計プロセスによって生まれます。これには、個々の図面の作成だけでなく、動作条件、材料、プロセス、製造の実現可能性を徹底的に検討することが含まれます。

LS Manufacturingを設計パートナーとしてお選びいただくことで、リスクを根本から排除できます。確かな技術と経験を組み合わせることで、ギアの信頼性を確保し、プロジェクト全体のコストを最小限に抑えることができます。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

本書に記された洞察は、理論的なものではありません。LS Manufacturingにおけるギア製造の精密加工における数十年にわたる実践経験の成果です。真の熟練とは、紙には決して表れない「隠れた問題」を事前に把握し、解決することにあると私たちは認識しています。

例えば、 LS Manufacturingは、産業用ロボットメーカーの主要RV減速機コンポーネントのギアにおける持続的なノイズの解決を支援しました。体系的な根本原因分析を用いることで、根本原因は歯形誤差だけでなく、歯面の微細な形状と潤滑条件の共振にあることを突き止めました。

単に材料を交換するのではなく、当社のチームはお客様と協力してプロファイルと熱処理パラメータを再設計し、特殊な慣らし運転工程を導入しました。最終的に、このソリューションによりギアの作動音を85%低減し、お客様の製品は世界的な競争において優れた製品となりました。

これこそが LS Manufacturing の価値です。当社はギアを提供するだけでなく、過酷な動作条件下で実証されたシステム ソリューションも提供しています。

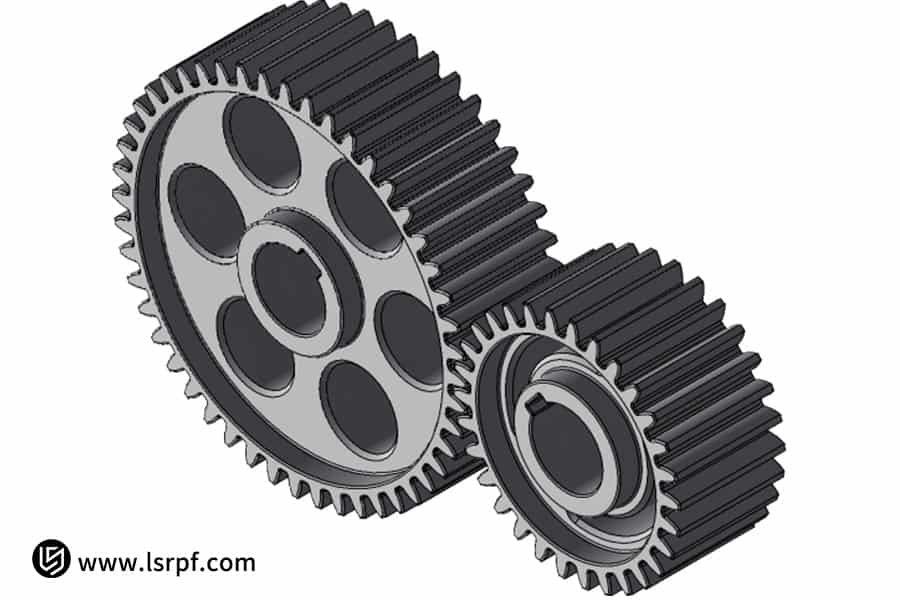

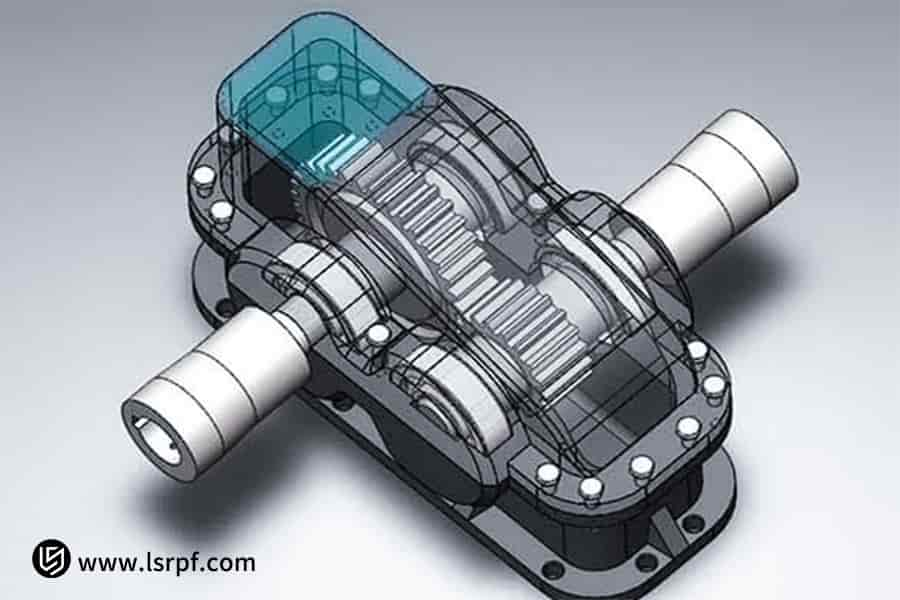

図1:LS Manufacturingの専門家によるギア設計分析と生産最適化

ギアの設計ミスがなぜ壊滅的な結果につながるのでしょうか?

トランスミッションシステムにおいても、 ギアの設計上のわずかな欠陥が、単なる「スムーズな動作の欠如」をはるかに超える極めて深刻な結果をもたらす可能性があります。最初のドミノ倒しのように、連鎖的な大惨事を引き起こし、最終的には企業に予想をはるかに超える損害をもたらすことになります。

1. 設備の故障から生産停止まで

ギアの設計が不適切だと、異音、激しい摩耗、さらには歯の破損につながる可能性があります。ギアボックス自体が廃棄されるだけでなく、予期せぬ設備の深刻な停止につながり、生産ライン全体が停止し、生産価値の面で甚大な直接的な損失が発生します。

2. 修理費用から評判の失墜まで

緊急の故障は、高額な修理費と交換費用を伴います。しかし、より危険なのは、ブランドの評判が損なわれることです。信頼性の低下や納期の遅延は、顧客の信頼を瞬く間に失墜させ、企業の評判に取り返しのつかないダメージを与えます。

カスタムギア製造のスペシャリストであるLS Manufacturingは、最適なパフォーマンスは設計における協働から始まると考えています。お客様との緊密な連携と早期からの介入により、潜在的な欠陥を回避し、すべてのギアの信頼性と長寿命を確保し、ひいてはお客様の生産継続性と評判を守ります。

ギアの設計プロセスに事前に時間を投資することは、最も低コストで最大の効果をもたらす行動です。これがギアの故障を回避する鍵であり、設計図に問題が現れる前にそれを解決します。

間違い1:動作条件分析を無視する - ギアは最初の1秒から過負荷になる可能性があります

特殊用途のギアを設計する際に、多くのエンジニアが犯す最初のミスは、理論計算に過度に依存し、機器の実際の動作条件を無視することです。その結果、予期せぬ過負荷状態が発生し、ギアは動作開始直後から損傷を受ける可能性があります。

1. 理論と実践のギャップ:

標準設計式は通常、定常運転を前提として策定されます。しかし、実際の運転条件では、複数回の起動、過渡的な衝撃荷重、そして長時間にわたる連続運転によって、理論値の数倍もの応力が生じる可能性があります。これらの条件を無視することは、装置に「時限爆弾」を仕掛けることに等しく、早期の孔食や歯の破損といった早期故障に直接つながります。

2. 正確な分析は信頼性の基礎です。

包括的なギア設計ハンドブックでは、優れたカスタマイズは動作条件の綿密な観察から始まることを強調しています。LS Manufacturingでは、プロジェクト開始前に「動作条件アンケート」にご回答いただくようお願いしております。お客様の機器の負荷スペクトル、デューティサイクル、周囲条件を綿密に分析し、動的、複雑、そして実際の負荷を正確な設計情報へと変換いたします。

LS Manufacturing は、動作条件を厳密に検査することで、ギアに最適な材料と熱処理プロセスを選択できます。これにより、初日から実際の条件に耐えるために必要な強度と耐久性が得られ、設計基盤の欠陥の可能性が排除されます。

図2:産業用途向け精密カスタムギア加工プロセス

間違い2:材料と熱処理の不一致 - あなたが支払っている「隠れたコスト」

精密歯車においては、適切な材料を選定すれば勝利は半分です。それよりも重要なのは、それらに適した熱処理プロセスを有することです。この不適合性は、ほとんどのオーダーメイド歯車製造プロジェクトにおいて、高額な「隠れたコスト」となります。

1. パフォーマンスとコストの二重損失:

高負荷の歯車において、浸炭焼入れを焼入れ焼戻しに誤って置き換えると、表面硬度と芯部の靭性のバランスが崩れ、早期破損や摩耗による故障につながります。低負荷の歯車に最先端の処理を過度に適用すると、過剰な性能向上のためのコストが発生します。このような不適切な処理は、歯車寿命の大幅な短縮や不当なコスト増加に直接つながります。

2. 科学的なマッチングにより最適なバランスを実現

LS Manufacturingは、材料科学への深い理解を最大限に活用し、「材料と熱処理」を一体として捉えています。LS Manufacturingのギア加工のお見積もりでは、お客様の特定の動作条件に基づき、耐摩耗性、衝撃靭性、そしてコストを徹底的に計算・比較検討し、最適な組み合わせをご提案いたします。

この科学的な共同アプローチを通じて、LS Manufacturing は、すべてのギア セットが最低の所有コストで設計寿命にわたって信頼できることを保証し、定量化できない「隠れたコスト」を定量化できるパフォーマンス値に変換できるようにします。

図3:高度な熱処理技術による高品質金属ギアの製造

間違い3:不合理なパラメータ設計 - 理論的には完璧な歯形が応力集中の原因となる

精密歯車の製造においては、理論的に理想的なインボリュート歯形が存在すると一般的に考えられています。しかし、実際の運転条件では、変形、発熱、負荷といった様々な要因が作用し、この「理想的な」歯形がエッジ接触、応力集中、そして過剰な騒音の根本原因となります。

1. 理論と現実の乖離:

理論的な歯形は、固定支持下では荷重下での曲げ変形とねじり変形が最小限に抑えられ、温度上昇によってかみ合いクリアランスも同様に変化します。これらの変化が蓄積されると、慣らし運転時の歯面接触が阻害され、歯先付近に最大の力が集中し、ピッチングや歯の破損、そして異常な騒音が発生する可能性があります。

2. 積極的なプロフィール変更が鍵となる

専門的なギア設計における業界標準では、これらの避けられない誤差に対処するために、能動的な歯形補正法を用いることが明確に規定されています。LS Manufacturingの最大の強みは、高度なシミュレーションソフトウェアを駆使し、お客様の特定の動作環境におけるギアの変形パターンを事前に予測し、それに応じて歯形と歯向に正確な微調整を適用できることです。

この予防的なプロファイル修正により、LS Manufacturingは、歯面全体に大きな応力を均一に伝達し、ギアの耐荷重性を大幅に向上させることができます。これにより、より静かでスムーズな動作と長寿命が保証され、精密ギア製造における究極の価値が実現します。

間違い 4: 極端な許容差を追求していますか? 「過剰設計」の代償を払っている可能性があります。

精密ギアの製造には、公差が狭く、表面仕上げが細かくなるほどギアのフィット感が向上するという誤解があります。しかし、この「完璧さ」へのこだわりは、往々にして、過剰な「過剰設計」による過剰なコスト増加につながります。

1. 不必要なコストと潜在的なリスク:

機器をオーダーメイドで製作する場合、公差レベルが変化するたびにコストは飛躍的に上昇します。しかし、今回のケースのように、ほとんどの製造用途では高い公差は求められず、製造コストを大幅に増加させる要因となります。逆に、コストを優先して重要な接触面の仕上げを妥協すると、摩擦の増加、過度の発熱、早期摩耗につながる可能性があります。

2. パフォーマンスとコストの最適なバランス:

LS Manufacturingの根底にある価値は、現実的なギアの適用条件と動作レベルにおいて、熟練した経済的なアドバイスを提供することです。私たちは最高レベルの精度を特に追求するのではなく、信頼性と寿命の実現のために、公差と仕上げの最も経済的なバランスを推奨します。

この実際のエンジニアリング批評により、LS Manufacturing は、 精密ギア製造における入力と出力の最適な比率を実現できるように支援します。これにより、必要以上に優れたギアを作るために費用が無駄になることがなくなり、過剰設計による無駄が排除され、コストとパフォーマンスの両方で真の Win-Win が実現します。

図4:LS Manufacturingによる自動車用ギアの用途と性能試験

間違い5:設計と製造の乖離 - 「完璧な図面」から「製造上の大惨事」までの距離

精密ギアの製造において最も厄介な例は、製造可能性を考慮していないために理論的には理想的なコンセプトが経済的に生産できないというものです。

1. 理想と現実の間の壁:

設計者は、より高性能な歯形を設計したとしても、それが標準工具では不可能であったり、取り付けが非常に困難であったり、実際の研削では不可能であったりすることがあります。これは、製造コストの過大化につながるだけでなく、試作段階で仕様精度や想定寿命が達成できないことが判明し、プロジェクトが頓挫する事態を招きます。

2. 最初から製造可能性を確保する:

最適なカスタムギア製造は、設計と製造のギャップを埋めます。LS Manufacturingの最大の強みは、当社のエンジニアが製造設計(DFM)段階から積極的に関与し、製造の観点から設計を精査することです。金型の適合性、加工プロセスの最適化の可能性、そしてテスト可能性を検証することで、お客様の設計意図を効果的かつ効率的に生産に反映させます。

このハイブリッドな設計と製造の連携モデルを通じて、将来の製造上の悲劇を回避できるだけでなく、製造プロセスを合理化し、納品サイクルを短縮し、お客様にお届けする各ギアのパフォーマンスと製造性を向上させることができます。

LS Manufacturing:産業用ロボットギアの異音問題を克服し、騒音を85%削減

世界有数の産業用ロボットメーカーが、不吉な問題に悩まされていました。新世代の精密減速機のギアが異常音を発し、製品試験で不合格となり、プロジェクトが中断されたのです。これは、ギアの故障を回避するための解決策、つまり故障の原因を正確に特定し、体系的な解決策を提示することの重要性を示した写真です。

1. 顧客のジレンマ:

ある産業用ロボットメーカーは、製品開発において、新世代の精密減速機のテスト中に、ギアアセンブリに異常なノイズとピッチングが繰り返し発生するという問題に直面しました。この結果、ユニットテストが1回不合格になっただけでなく、製品リリースが1ヶ月遅れ、チームに大きなストレスを与えました。

2. LS Manufacturingのソリューション:

この問題に直面して、LS Manufacturing のエンジニアリング チームは構造化された対応を実行しました。

- まず、基板の性能を確保するために、材料と熱処理の適合性を再確認しました。

- 最も重要なのは、LS Manufacturing が最新のシミュレーション テクノロジを活用して、正確な歯のプロファイルと歯先の変更を可能にし、使用負荷下での微細なギアの変形を完璧に補正したことです。

- さらに、当社の超精密研削方法により、歯面仕上げのレベルを向上し、かみ合い接触面積を効果的に最大化しました。

3. 結果と価値:

LS Manufacturing社製の精密ギアを直接提供することで、この問題を解決しました。試験の結果、動作時の騒音レベルはお客様の仕様と比較して85%以上低減し、疲労寿命は設計値をはるかに上回る結果となりました。これはギアの故障防止策の完璧な適用例であるだけでなく、お客様が新製品を市場に成功裏に投入することを可能にし、当社を精密ギア製造における最高の長期的戦略的パートナーとして位置付けることにも繋がりました。

この例は、実際の精密ギア製造は単なる製造ではなく、図面を描くことであり、問題の根本原因を深く理解し、系統的なエンジニアリング修正を実施することであることを示しています。

図5:品質管理基準を備えた工業用金属ギアの生産

サプライヤー選定:「価格」よりも致命的な4つの罠を避ける

ギア製造サプライヤーを選ぶ際に、見積もりだけを優先するとリスクが高まる可能性があります。コストよりも重要な次の4つの要素は、プロジェクトの成否を左右し、最終的に高品質な部品が完成するか、あるいは一連の問題が発生するかを決定します。

| 評価の次元 | よくある罠 | LS Manufacturingの保証 |

| 技術コンサルティングの専門知識 | 図面に沿った製造のみが可能で、設計の最適化に関する推奨事項は提供できません。 | 最初からリスクを軽減するための包括的な DFM 分析を提供する当社は、お客様にとって最適な技術パートナーです。 |

| 品質管理システム | 基本的なテストに依存しており、バッチの一貫性を保証することはできません。 | 製造プロセス全体にわたって寸法、精度、材料の品質を監視する包括的なギア テスト センターを提供します。 |

| DFMエクスペリエンス | 製造と設計のギャップにより、コストの増加や納期の遅延が発生する可能性があります。 | 弊社の豊富な経験により、あらゆるデザインが経済的かつ効率的に生産可能であることを保証します。 |

| アフターセールスとサポート | 配達の結果、問題に対処する人が誰もいなくなり、関係が終了してしまいます。 | 当社は長期にわたる安定したサプライチェーン関係を確保するために、アフターサービスと技術サポートサービスを提供しています。 |

真の費用対効果は、サプライヤーがプロジェクトのライフサイクル全体を通して価値を創造する能力から生まれます。この包括的な能力こそが、LS Manufacturingのあらゆるギアの基盤となっています。

LS Manufacturing を選択するということは、単なる製造業者を選択するということではなく、製品の信頼性と競争力を高めることに尽力する長期的な協力者を選択するということです。

専門的な DFM アドバイス付きでギア製造の見積りを取得するにはどうすればよいですか?

LS Manufacturing Gearsへのお見積もり依頼は、単なる数字ではありません。それは、貴重な無料の技術相談の時間です。 ギアリング製造供給のエキスパートである当社のお見積もりには、製造性を考慮した包括的な設計分析が含まれており、お客様の計画をより効率的にし、生産前に潜在的なリスクを回避するのに役立ちます。カスタムギア製造プロジェクトに関する最も正確な分析とお見積もりを得るために、以下の重要な情報をご用意ください。

- 詳細な動作条件:負荷、速度、動作条件、サイクル時間であり、設計の基礎となります。

- 図面または設計意図:図面がある場合は提出してください。コンセプトしかない場合は、当社のエンジニアがお客様と協力して設計を開発します。

- 材質と耐用年数:選択した材質と耐用年数の要件を説明していただければ、それらが適合するかどうかを評価します。

LS Manufacturingをギア製造サプライヤーとしてお選びいただければ、透明性のある価格設定だけでなく、製品の信頼性向上と全体コスト削減を実現するハイテクソリューションもご提供いたします。テクノロジー主導のカスタムギア製造ソリューションをぜひご活用ください。今すぐお問い合わせください。

よくある質問

1. LS Manufacturing ではどのような種類のギアを製造していますか?

LS Manufacturingは、ヘリカルギア、ベベルギア、ウォームギア、ラックギア、インターナルギアなど、幅広いカテゴリーの高精度カスタムギアを製造しています。最先端の加工設備と試験施設を備え、産業オートメーション、ロボット工学、特殊車両などのハイエンドアプリケーション向けに信頼性の高いギアソリューションを提供しています。モジュールサイズ0.5から10までの精密ギアを製造可能です。

2. お問い合わせからサンプルのお届けまで通常どのくらいの時間がかかりますか?

サンプルの納期は、ギアのプロセスの複雑さや難易度によって異なりますが、通常2~4週間です。LS Manufacturingには、スケジュールがタイトなプロジェクト向けにサービスを迅速化するためのファストプロトタイプチャネルがあり、品質を損なうことなくお客様の研究開発スケジュールに間に合うよう尽力いたします。また、プロトタイプの製造進捗状況を常に把握していただけるよう、詳細なプロジェクトスケジュールもご提供しております。

3. ギアの設計や改造に関する技術サポートは提供していますか?

LS Manufacturingは、ギアの設計と再設計を提供するだけでなく、それをコアバリューとして提供しています。当社の専門家は、プロジェクトの早期段階から介入します。専門的な設計・測定・機能解析( DFM )を通じて、歯形の最適化から材料選定、熱処理プロセスまで、包括的な改善ソリューションを提供し、お客様の設計を性能、コスト、製造性の最適なバランスへと導きます。

4. 小ロットのカスタムギアの注文は受け付けてもらえますか?

LS Manufacturingは、試作と小ロット受注を長期的な関係の基盤と捉えています。研究開発段階の試作から小ロット生産まで、大口注文と同等の品質と専門的な技術サポートを保証する、多用途の製造ソリューションをご提供します。この柔軟なサービスモデルにより、開発のあらゆる段階で最も信頼できるパートナーとご一緒に歩んでいただけます。

まとめ

効果的なカスタムギアプロジェクトは、設計の細部への細心の注意と意図的なリスク回避によって実現します。この記事で解説した5つのよくある設計ミスを特定し、防止することで、製品の信頼性とライフサイクルを徹底的に向上させるだけでなく、プロジェクト全体の所有コストを効果的に合理化できます。LS Manufacturingのお客様になることは、単にサプライヤーを見つけることではなく、専門的な設計コンサルティング、精密な製造、そして妥協のない品質管理を兼ね備えた戦略的パートナーを見つけることです。

潜在的な設計上の欠陥でプロジェクトの成功を阻むのはもったいない! LS Manufacturingにご連絡いただき、ギアの要件や設計プランをLS Manufacturingの熟練した専門家にお送りください。無料のプロフェッショナルな設計・機能・性能(DFM)分析レポートには、実践的な提案と正確なお見積もりが含まれています。最初のギアから、製品の成功に向けた強固で信頼できる基盤を共に築き上げましょう!

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。