Für Automobil- und Robotikunternehmen sind kundenspezifische Getriebekonstruktionen dringend erforderlich, um die kritischen Herausforderungen geringer Übertragungseffizienz, hoher Geräuschentwicklung und kurzer Lebensdauer zu bewältigen. Standardgetriebe können die Anforderungen von Hochleistungsanlagen nur unzureichend erfüllen, da der Wettbewerbsdruck im Bereich der neuen Antriebstechnologien für Fahrzeuge und Roboter, der hohe Geschwindigkeiten, geringe Geräuschentwicklung und lange Lebensdauer erfordert, zu wünschen übrig lässt.

Diese Probleme entstehen durch mangelndes Anwendungsverständnis, unzureichende gemeinsame Optimierung und unterschiedliche Kompetenzniveaus der Zulieferer. Dieser Artikel beschreibt, wie LS Manufacturing durch seine integrierten Dienstleistungen, die Bedarfsanalyse, topologische Optimierung und Fertigung umfassen , eine bessere, kundenspezifische Getriebelösung realisieren kann.

Kurzanleitung zum Artikel: Kundenspezifische Zahnradkonstruktion

Abschnitt | Wichtigste Inhalte |

Aktuelle Herausforderungen | Geringer Wirkungsgrad , hohe Geräuschentwicklung und kurze Lebensdauer. Standardgetriebe erfüllen nicht die hohen Leistungsanforderungen von Elektrofahrzeugen und Robotern. |

Hauptursachen | Mangelnde Synergie zwischen Design und Prozess-Materialien ; fehlendes Fachwissen der Zulieferer. |

Lösungsvorschlag | LS Manufacturing bietet die gesamte Prozesskette: Bedarfsanalyse, Topologieoptimierung und Präzisionsfertigung . |

Grundprinzipien | Optimierung von Steifigkeit, Verschleißfestigkeit, Dauerfestigkeit und NVH-Wert (Geräusch-, Vibrations- und Rauheitsverhalten) . |

Design & Technik | Fortgeschrittene Softwaresimulation (FEA) , Topologieoptimierung, Materialwissenschaft, Mikrogeometrieoptimierung. |

Fertigung | Hochpräzise CNC-Bearbeitung , Schleifen, spezielle Wärmebehandlungsverfahren und umfassende Qualitätskontrolle. |

Fallvorteile | Verbesserte Funktionalität, geringere Geräuschentwicklung , längere Lebensdauer, schnellere Markteinführung. |

In anspruchsvollen Anwendungsbereichen wie Elektrofahrzeugen und Robotik ist die kundenspezifische Entwicklung von Zahnrädern entscheidend, um die Probleme standardisierter Zahnräder zu lösen. Umfassendes Anwendungswissen, Simulationen und Fertigungswerkzeuge ermöglichen die nahtlose Bewältigung anwendungsspezifischer Herausforderungen hinsichtlich Effizienz, Geräuschentwicklung, Vibrationen und Haltbarkeit und gewährleisten so die optimale Lösung für jede Anwendung.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Im Internet findet man unzählige Artikel. Warum sollte dieser Artikel anders sein? Weil wir nicht nur Theoretiker sind, sondern aktiv in der Praxis arbeiten. Unsere Werkstatt ist ein realer Testbetrieb, in dem wir uns täglich mit anspruchsvollen Materialien, engen Toleranzen und komplexen Zahnradgeometrien auseinandersetzen. Hier leben wir unser Wissen über Zahnradkonstruktionen, wir kennen es nicht nur theoretisch.

Unsere umfassende Expertise setzen wir konsequent um. Wir integrieren strenge Standards, wie beispielsweise die der US-Umweltschutzbehörde (EPA) und der National Association for Surface Finishing (NASF) , in unseren gesamten Prozess – von der Materialbeschaffung bis zur Endkontrolle. Dieses Engagement gewährleistet, dass jedes von uns entwickelte Zahnrad höchsten Ansprüchen an Leistung, Nachhaltigkeit und Oberflächengüte genügt und für Anwendungen von der Robotik bis hin zu Elektrofahrzeugen optimiert ist.

Unser gesamtes Wissen basiert auf langjähriger Erfahrung und ist durch unsere Erfolge erprobt. Dieser Leitfaden fasst die besten Praktiken aus unzähligen Projekten zusammen und gibt Ihnen die nötigen Einblicke, um die Leistung Ihrer Ausrüstung zu optimieren. Sie können sich darauf verlassen, dass das hier vermittelte Wissen der Schlüssel zu unserem täglichen Erfolg ist.

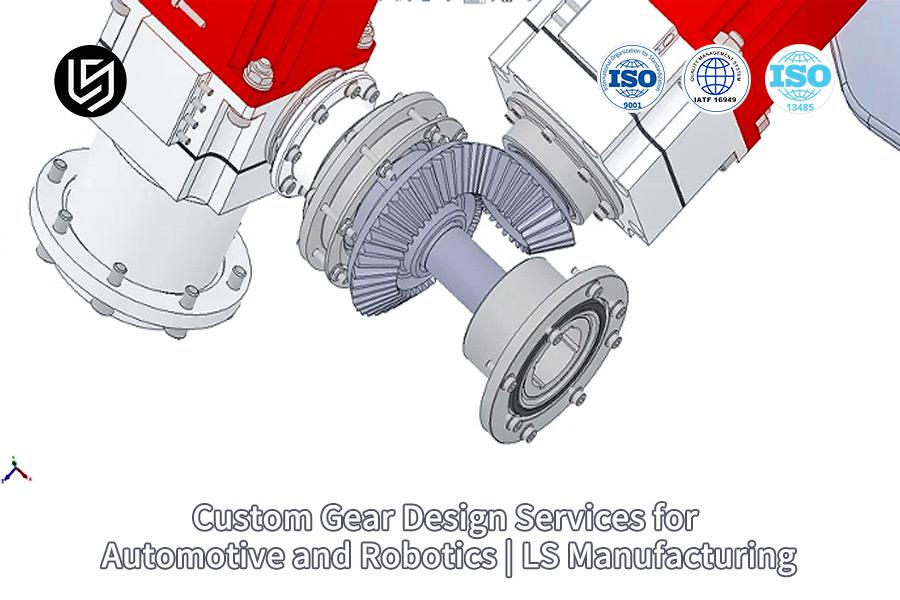

Abbildung 1: Explosionszeichnung einer Kfz-Getriebebaugruppe von LS Manufacturing

Welche Kernprinzipien sollten bei der Konstruktion hochwertiger Zahnräder beachtet werden?

Im Bereich von Hochleistungsanwendungen ist eine überlegene Getriebekonstruktion die Grundlage für Zuverlässigkeit und Effizienz. Um über Standardverfahren hinauszugehen, ist die Einhaltung strenger Konstruktionsprinzipien erforderlich. Bei einem renommierten Unternehmen für Getriebekonstruktion und -fertigung wie LS Manufacturing werden diese Prinzipien in die Praxis umgesetzt und führen zu langlebigen, leistungsstarken Bauteilen. Die Kernprinzipien lassen sich systematisch wie folgt unterteilen:

Festigkeits- und Haltbarkeitsberechnungen

Um die Einhaltung von Normen wie ISO 6336 zu gewährleisten, ist eine genaue Berechnung der Kontaktermüdungsfestigkeit der Zahnflanken und der Biegeermüdungsfestigkeit des Zahnfußes unerlässlich. Diese Berechnungen liefern den Nachweis, ob das jeweilige Zahnradbauteil im Betrieb Lochfraß oder Bruch erleiden wird und bilden somit die Grundlage für jegliche kundenspezifische Zahnradkonstruktion .

Erweiterte Ermüdungslebensdaueranalyse

Die Vorhersage der Ermüdungslebensdauer erfordert die Analyse realer Lastspektren und die Anwendung von Konzepten wie dem Gesetz der kumulativen Schädigung . Dieses Konzept ging weit über die einfache statische Festigkeitsberechnung hinaus und berücksichtigt den Einfluss variabler Lasten im Zeitverlauf auf die Materialermüdung.

Optimierung der Vernetzungseigenschaften

Optimale Kraftübertragung und reibungsloser Durchfluss hängen von optimalen Eingriffseigenschaften ab. Die wichtigsten Methoden sind die Maximierung des Überdeckungsgrades zur besseren Lastaufnahme und die Optimierung des Gleitgeschwindigkeitsverhältnisses zur Vermeidung von Verschleiß und Vibrationen. Dies ist ein wichtiges Erkennungsmerkmal bei der Zahnradkonstruktion .

Integriertes Wärmemanagement

Es ist unbestreitbar, dass bei hohen Drehzahlen oder unter Last Wärme entsteht. Daher ist eine durchdachte Konstruktionsmethodik mit Wärmemanagementsystemen erforderlich, wie z. B. einer optimalen Gehäusegestaltung und optimierten Schmierstoffführung , gegebenenfalls einschließlich Kühlsystemen. Dies erfordert ein effektives Temperaturmanagement, um die mit hohen Drehzahlen verbundenen Nachteile wie Schmierstoffverschleiß oder Materialveränderungen zu vermeiden.

Synergie in der Präzisionsfertigung

Die Festlegung der Genauigkeitsklasse nach ISO 1328 ohne Berücksichtigung der Fertigungsmöglichkeiten eines Zahnradkonstruktions- und -fertigungsunternehmens ist irrelevant. Realistische Präzision wird durch Toleranzen erreicht, die Fertigungsprozesse wie Schleifen und/oder Honen ergänzen und sicherstellen, dass das gefertigte Zahnrad exakt dem CAD-Modell entspricht.

Letztendlich umfasst die effiziente Konstruktion von Zahnrädern ein ganzes Spektrum an Arbeitsabläufen. Hochwertige Zahnradkonstruktionen müssen mechanische Analysen, Materialeigenschaften und Fertigungsrealitäten berücksichtigen. Für Kunden , die kundenspezifische Zahnradkonstruktionen suchen, ist die Zusammenarbeit mit einem Unternehmen, das diese miteinander verbundenen Prinzipien – von den ersten Berechnungen bis zur finalen Fertigung – konsequent anwendet, der Schlüssel zu Zahnrädern mit überlegener Leistung, leisem Lauf und langer Lebensdauer.

Welche Konstruktionsunterschiede bestehen zwischen Getrieben für Kraftfahrzeuge und Gelenkgetrieben für Roboter?

Die Konstruktion von Automobilzahnrädern und die robotergestützte Zahnradbearbeitung sind zwei unterschiedliche Bereiche mit jeweils eigenen Herausforderungen. Die Philosophie, die der effektiven Gestaltung kundenspezifischer Zahnradkonstruktionen zugrunde liegt, muss auf Prinzipien des Divergenzkonzepts basieren. Die Divergenzen werden bei der Unterscheidung wichtiger Parameter deutlich.

Parameter | Kfz-Getriebezahnräder | Robotergelenkgetriebe |

Lastprofil | Konstantes Drehmoment , gleichmäßiges Drehmoment. Unempfindlich gegenüber zyklischen Belastungen. | Hohe dynamische Belastungen. Geeignet für stehende Starts und Stopps, Umkehrzyklen sowie Volllastbetrieb. |

Präzision (ISO 1328 ) | Hohe Präzision, ISO-Klasse 6 bis 8. Der Schwerpunkt liegt auf Effizienz und effizienter Kraftübertragung. | Ultrahohe Präzision, ISO-Klasse 4 bis 6. Dies ist von entscheidender Bedeutung hinsichtlich Positionsgenauigkeit und Spiel. |

Lebenserwartung | Extrem lange Gesamtlebensdauer ( >10.000 Stunden ). Getestet durch Simulation von Pendelzyklen, wie sie im realen Autobahnverkehr auftreten. | Extrem hohe Lebensdauer unter Belastung ( über 20.000 Stunden ). Getestet durch Simulation von Stoßbelastungszyklen. |

Lärmschutz | Zielwert: < ~70 dB; Der Schwerpunkt liegt auf der Reduzierung des Pfeifenpegels im Hochfrequenzbereich, um den Komfort der Kunden zu verbessern. | Zielwert: < ~60 dB; Ziel ist es, den Rauschpegel so weit zu reduzieren, dass ein rauschfreier Betrieb erreicht werden kann, der die gleichzeitige Verarbeitung ermöglicht. |

Zusammenfassend lässt sich sagen, dass bei der Konstruktion von Automobilgetrieben der Fokus auf langfristiger Effizienz liegt, während bei der robotergestützten Getriebebearbeitung höchste Präzision erforderlich ist. Diese Gegensätzlichkeit unterstreicht den Bedarf an kundenspezifischen Getriebekonstruktionsdienstleistungen, bei denen alle Variablen auf die Anforderungen des jeweiligen Einsatzbereichs abgestimmt sind.

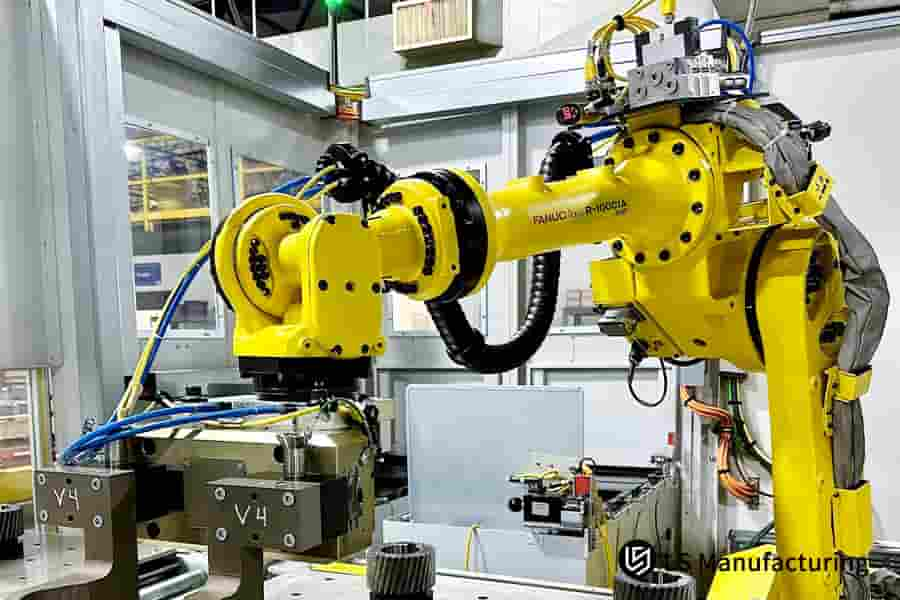

Abbildung 2: Präzisionsroboterarm für die Zahnradfertigung von LS Manufacturing

Wie lässt sich die Getriebeleistung durch Materialauswahl verbessern?

Die Materialauswahl ist eine der grundlegendsten Grundlagen in der Zahnradtechnik. Denn sie beeinflusst direkt Funktionalität, Lebensdauer und Anwendbarkeit. In verwandten Bereichen, wie beispielsweise der Zahnradkonstruktion für Elektrofahrzeuge oder der Präzisionszahnradfertigung , spielt die Materialauswahl keine untergeordnete Rolle. Vielmehr bildet sie die Basis für höchste Präzision. Dadurch wird sichergestellt, dass die geeignete Bearbeitungstechnik direkten Einfluss auf die Kosten für die kundenspezifische Zahnradfertigung hat.

| Kategorie | Wichtige Materialien/Prozesse | Primäre Leistungsmerkmale und typische Anwendungen |

| Hochfeste legierte Stähle | 20CrMnTi , 42CrMo, 38CrMoAl | Hohe Kernfestigkeit und Zähigkeit. Üblicherweise durch Aufkohlung einsatzgehärtet. Wird zur Herstellung hochbelasteter Bauteile verwendet. |

Technische Kunststoffe | POM, PA66 ( oft glasfaserverstärkt ) | Aufkohlen und Nitrieren sind Verfahren zur Verbesserung der Oberflächeneigenschaften von Werkstoffen. Aufkohlen: Harte Oberfläche und größere Schichttiefe. Nitrieren: Harte Oberfläche mit geringem Verzug. PVD: Senkt den Reibungskoeffizienten. Kritische Arbeitsschritte zur Verlängerung der Lebensdauer in der Präzisionszahnradfertigung . |

Kritische Oberflächenbehandlungen | Aufkohlen, Nitrieren, PVD-Beschichtung | Hervorragende Geräuschdämpfung, selbstschmierend und korrosionsbeständig. Ideal für leichtere Lasten, Konsumgüter und Anwendungen, bei denen Gewicht und leiser Betrieb Priorität haben. |

Das beste Material wird stets auf Systemebene unter Berücksichtigung aller grundlegenden Parameter geprüft: Leistungseigenschaften und Oberflächenbeschaffenheit. Ob für die Entwicklung geräuscharmer Getriebe für Elektrofahrzeuge oder für Anwendungen in der Schwerindustrie – das wichtigste Kriterium für die Wahl des Zahnradmaterials ist die Auswahl durch einen Fachberater in der frühen Konstruktionsphase. So wird sichergestellt, dass das Material die gewünschte Leistung erbringt und den durch die Kosten der kundenspezifischen Zahnradbearbeitung vorgegebenen Wert erreicht.

Wie beeinflusst der Herstellungsprozess von Zahnrädern die endgültige Leistung?

Die Fertigung von Präzisionszahnrädern erfordert eine Reihe von Entscheidungen, die sich direkt auf die genannten Eigenschaften auswirken. Der gesamte Prozessablauf, von den ersten Schritten bis zum fertigen Produkt, bestimmt Wirkungsgrad, Vibrationen und Zahnradhub. Die richtige Entscheidung hinsichtlich der Prozesskette ist einer der wichtigsten Faktoren für ein effizientes Zahnraddesign und die Fertigung . Dabei kommen Techniken zum Einsatz, die direkte Ursache-Wirkungs-Beziehungen berücksichtigen.

- Präzisionsschleifen von Zahnrädern: Präzisionsschleifen ist erforderlich, wenn die geforderte Genauigkeit des Zahnrads die höchstmögliche Qualität (einschließlich ISO 4-6 ) darstellt. Dieser Prozess ist unerlässlich, um die durch die Wärmebehandlung verursachten Verformungen und die feineren Oberflächen der gehärteten Zahnräder auszugleichen. Es handelt sich um eine der grundlegenden Fertigungsmethoden für Präzisionszahnräder , bei der selbst kleinste Abweichungen von Zahnflankenspiel und geometrischen Fehlern nicht toleriert werden dürfen, insbesondere wenn die Systemleistung dauerhaft gewährleistet sein muss.

- Zahnradhonen zur Geräuschreduzierung und Oberflächengüte: Das Zahnradhonen ist ein Feinstbearbeitungsverfahren, das nach dem Härten und Schleifen der Zahnräder angewendet wird. Ziel ist die Reduzierung des Geräuschpegels um 2–3 dB , wodurch dieses Verfahren in der Automobilindustrie von großer Bedeutung ist. Das Zahnradhonen ist insbesondere bei der Kleinserienfertigung von Zahnrädern unerlässlich.

- Fortschrittliche Wärme- und Oberflächenbehandlungen: Moderne Verfahren wie Laserhärten und Ultraschallwalzen verbessern die Materialeigenschaften. Laserhärten ermöglicht eine lokale, verformungsarme Härtung der Zahnflanken, während Ultraschallwalzen Druckspannungen erzeugt und so die Dauerfestigkeit erhöht. Diese fortschrittlichen Techniken sind leistungsstarke Werkzeuge für Zahnradkonstruktions- und Fertigungsunternehmen, um die Lebensdauer und Zuverlässigkeit in anspruchsvollen Anwendungen zu verlängern.

- Wälzfräsen und Schaben zur Vorbearbeitung: Die Vorbearbeitung von Zahnrädern kann das Wälzfräsen, das bei Außenverzahnungen angewendet wird, oder auch das Wälzformen umfassen. Von diesen drei Verfahren bietet das moderne CNC-Wälzfräsen eine gute Qualität bei der Vorbearbeitung. Eine weitere Möglichkeit des Schabens ist das Weichschlichten vor dem Härten, um eine höhere Präzision zu erzielen. Dieses Bearbeitungsverfahren ist eine wirtschaftliche Methode für die Massenproduktion.

Zusammenfassend lässt sich sagen, dass die Fertigung kein einzelner Schritt, sondern eine wertschöpfende Kette ist. Die gewählte Abfolge – vom ersten Zuschnitt bis zur finalen Feinstbearbeitung – ist auf die Erfüllung spezifischer Anforderungen an Präzision, Langlebigkeit und Geräuscharmut abgestimmt. Diese umfassende Prozessbeherrschung zeichnet einen echten Partner in der Präzisionszahnradfertigung aus und gewährleistet die volle Ausschöpfung der angestrebten Leistung, sowohl in der Serienproduktion als auch in der spezialisierten Kleinserienfertigung .

LS Manufacturing Industrieroboter-Gelenkgetriebe-Anpassungsfall

Eines der weltweit größten Unternehmen für Industrieroboter hatte nach nur 2.000 Betriebsstunden mit Verschleißerscheinungen an den Zahnrädern zu kämpfen. Dies führte zu einem Präzisionsverlust von 0,1 mm und 15 % Kundenreklamationen. Aufgrund der Art des Problems war eine Systemumstellung erforderlich, die sich auf die Behebung der Ermüdungsbrüche konzentrierte. Dafür waren Lösungen und technisches Know-how auf dem Niveau der von LS Manufacturing angebotenen Zahnradanpassung notwendig. Dies ist eine hervorragende Fallstudie, die dank herausragender Ingenieursleistung zum Erfolg geführt hat. Hier finden Sie die vollständige Fallstudie:

Herausforderung für den Kunden

Die vom Kunden gelieferten Zahnräder fielen aufgrund von Lochfraßkorrosion innerhalb ihrer vorgesehenen Lebensdauer aus. Dies ist relevant für die erforderliche Genauigkeit des Getriebesystems . Ein weiterer Aspekt dieser Fallstudie betrifft die Ausfallarten der Kunden. Es ist entscheidend zu betonen, dass diese Ausfallarten nicht bei der Bewertung der Produktleistung enden, sondern sich bis hin zur Zerstörung der Integrität des gesamten Produkts erstrecken.

LS Fertigungslösung

Unser Ansatz war eine ganzheitliche technische Intervention . Zunächst optimierten wir, wie die Autoren schreiben, das Zahnprofil mittels Topologieoptimierung, wodurch die maximale Kontaktspannung um 25 % reduziert werden konnte. Anschließend wählten wir einen Hochleistungs-Nitrierstahl und erreichten eine Oberflächenhärte von über HRC 60. Das Zahnrad wurde durch Präzisionsschleifen nach ISO-Klasse 4 fertiggestellt und anschließend kugelgestrahlt, um die Dauerfestigkeit um 30 % zu erhöhen. So entstand ein insgesamt überlegenes Bauteil.

Ergebnisse und Wert

Die kundenspezifisch angepassten Anlagen trugen somit maßgeblich zu bahnbrechenden Ergebnissen bei. Die Lebensdauer der Anlagen verbesserte sich von 2.000 auf 6.000 Stunden , was einer Steigerung von 200 % entspricht. Darüber hinaus sank der Geräuschpegel um 5 dB auf 60 dB . Für den Kunden bedeutete dies eine Reduzierung der Wartungskosten um 40 % und eine deutliche Steigerung der Wettbewerbsfähigkeit des Endprodukts. Die Investition in die kundenspezifische Anpassung der Getriebe von LS Manufacturing hat sich somit als lohnenswert erwiesen.

Zusammenfassend lässt sich sagen, dass dieser Fall über den einfachen Teileaustausch hinausgeht und wertorientiertes Engineering demonstriert. Durch die Integration fortschrittlicher Konstruktion, Materialwissenschaft und spezialisierter Oberflächenbearbeitungsverfahren hat unsere Lösung für die robotergestützte Zahnradbearbeitung einen kritischen Schwachpunkt in einen Leistungsvorteil verwandelt . Sie unterstreicht, dass die Gewährleistung von Zuverlässigkeit in anspruchsvollen Anwendungen die umfassende Expertise erfordert, die in echten Partnerschaften zur Präzisionszahnradfertigung zu finden ist.

Sind Sie bereit, Ihre kundenspezifische Ausrüstung zu optimieren? Rufen Sie noch heute unsere Ingenieure an!

Wie lassen sich die Kosten von Sonderanfertigungsprojekten für Ausrüstung kontrollieren?

Bei der Kostenkontrolle für ein kundenspezifisches Zahnradprojekt geht es um weit mehr als nur um den Vergleich von Angeboten für die Bearbeitung kundenspezifischer Zahnräder . Eine Kostenkontrolle ist nur dann möglich, wenn ein Gleichgewicht zwischen Leistungs- und Kostenfaktoren besteht, insbesondere bei der Kleinserienfertigung von Zahnrädern . Eine Komplettlösung im Rahmen der Kostenkontrolle bei einem kundenspezifischen Getriebeprojekt kann ein professionelles Unternehmen für Getriebekonstruktion und -fertigung sein. Im Folgenden werden die erforderlichen Strategien aufgeführt, um dies hinsichtlich Qualität und Kosten zu erreichen.

Strategie zur Materialauswahl

Die Materialauswahl richtet sich nach den Materialkosten. Im Gegensatz zur Verwendung hochwertigster Legierungen ermöglicht die Wertanalyse den Einsatz anderer Werkstoffe, die sich bei Anwendung optimaler Fertigungsmethoden ebenfalls bewähren. Dies ist insbesondere bei der Kleinserienfertigung von Zahnrädern von großer Bedeutung, da die verwendeten Werkstoffe aufgrund der Kosten für die kundenspezifische Zahnradbearbeitung einen erheblichen Einfluss auf die Branche haben.

DFM

Im Hinblick auf wirtschaftliche Einsparungen liegt das größte Einsparpotenzial in der Konstruktionsphase. Die Einbindung eines auf Zahnradkonstruktion und -fertigung spezialisierten Unternehmens in die Entwicklung eines optimalen Designs unter Berücksichtigung der Bearbeitungskosten ermöglicht es, Bearbeitungszeiten und Werkzeugkosten zu reduzieren und somit die Kosten für kundenspezifische Zahnradbearbeitungen zu senken.

Prozessgenauigkeit/Präzisionsausrichtung

Wo höhere Präzisionen/Oberflächenbearbeitungen erforderlich sind, steigen die Preise entsprechend. Überdimensionierung wird bei der präzisen Ausrichtung vermieden, was durch präzise Analysen gewährleistet wird. Diese präzise Ausrichtung ist ein zentraler Mehrwert erfahrener Partner in der Zahnradkonstruktion und -fertigung , insbesondere bei der spezialisierten Kleinserienfertigung von Zahnrädern .

Skalierbarkeits-/Volumenplanung

Es ist davon auszugehen, dass die ursprüngliche Produktionsmenge hinsichtlich der Skalierbarkeit der Produktion gewisse Einschränkungen mit sich bringen kann. Daher wäre eine Skalierbarkeit von Anfang an eine große Hilfe bei der späteren Kostenreduzierung. Der Skalierungsplan zielt darauf ab, die Produktionsmenge um mehr als 25–30 % zu steigern.

Eine Folge dieses Aspekts ist die Verknüpfung des Optimierungsprozesses hinsichtlich der Kosten der Sonderzahnräder mit dem Planungsprozess für Auswahl, Konstruktion und Ausrichtung sowie der Produktionsstrategie. Die enge Zusammenarbeit mit einem kompetenten Unternehmen für Zahnradkonstruktion und -fertigung gewährleistet, dass Projekte optimale Leistung erzielen und gleichzeitig die Kosten kontrolliert werden. So wird sowohl in der Prototypen- als auch in der Serienphase ein maximaler Mehrwert über die ursprünglichen Angebote für die Sonderzahnradbearbeitung hinaus generiert.

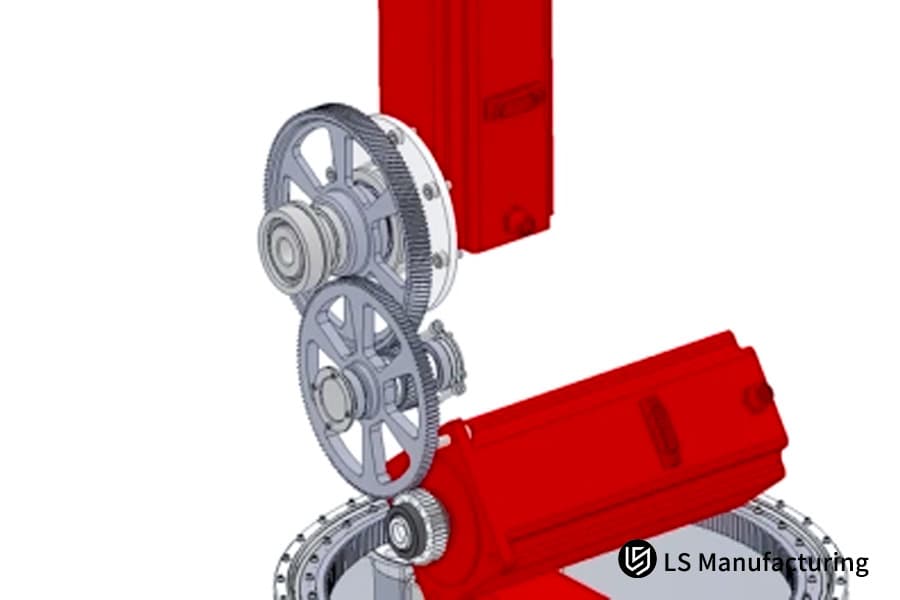

Abbildung 3: Getriebe für das Roboterchassis eines mobilen Roboters von LS Manufacturing

Was sind die wichtigsten Punkte für die Qualitätskontrolle bei der Kleinserienfertigung von Zahnrädern?

Die Qualitätssicherung bei der Kleinserienfertigung von Zahnrädern ist unerlässlich und muss von Beginn des Produktionsprozesses an ein elektronisch integrierter, datenintensiver Prozess sein. Anders als bei anderen gefertigten Produkten ist jedes Produkt im Grunde ein kritisches Testprodukt für Dienstleistungen wie die kundenspezifische Zahnradkonstruktion . Tatsächlich ist es unmöglich, über Qualität in der Präzisionszahnradfertigung zu sprechen, ohne einen vollständig integrierten Ansatz für den gesamten Qualitätskontrollprozess zu verfolgen. Die wichtigsten Kontrollprozesse sind:

- Materialzertifizierung und Ausgangsmaterialqualität: Qualität beginnt beim Material; daher ist eine Materialzertifizierung hinsichtlich chemischer und mechanischer Eigenschaften erforderlich. Basierend auf der Materialqualität gemäß zertifizierter Spezifikation bietet dies eine gute Grundlage für die korrekte Durchführung des Fertigungsprozesses von Präzisionszahnrädern .

- Prozessüberwachung und statistische Prozesskontrolle: Die Anwendung statistischer Prozesskontrolle (SPC) auf wichtige Abmessungen ist entscheidend, selbst bei Kleinserien. Die Überwachung kritischer Parameter wie Zahnprofil und Steigung während der Bearbeitung ermöglicht Echtzeit-Anpassungen, verhindert Abweichungen und gewährleistet Konsistenz im gesamten Fertigungszyklus von Kleinserien .

- Abschließende Komplettprüfung: Alle Zahnräder werden je nach Größe einer vollständigen Prüfung unterzogen, wofür ein Zahnradmesszentrum erforderlich ist. Die Endprüfung umfasst die Überprüfung aller erforderlichen Toleranzen gemäß den Vorgaben der kundenspezifischen Zahnradkonstruktionsabteilung und den ursprünglichen Spezifikationen.

- Vollständige Dokumentation und Rückverfolgbarkeit: Die Dokumentation der vollständigen Qualitätsakte sollte wie folgt implementiert werden. Sie sollte mit der Dokumentation aller erforderlichen Zertifikate verknüpft sein, gefolgt von den in verschiedenen Prozessphasen durchgeführten Prüfungen und schließlich dem Bericht zur Endprüfung der Zahnradkomponenten sowie den Diagrammen zu den Wärmebehandlungsprozessen. Ziel ist die Rückverfolgbarkeit aller Produkte, die im Rahmen der Kleinserienfertigung von Zahnrädern entstehen.

Zusammenfassend lässt sich sagen, dass die Qualität in der Kleinserienfertigung von Zahnrädern durch sorgfältige Überprüfung in jeder Phase – vom Material bis zur Messung – sichergestellt wird. Dieser disziplinierte Ansatz setzt die Präzision kundenspezifischer Zahnradkonstruktionen in greifbare, leistungsstarke Bauteile um und liefert die garantierte Zuverlässigkeit, die die Fertigung von Präzisionszahnrädern auszeichnet.

Welche besonderen Anforderungen müssen an die Getriebekonstruktion von Elektrofahrzeugen gestellt werden?

Eine optimale Getriebekonstruktion für Elektrofahrzeuge muss alle unterschiedlichen Bedingungen berücksichtigen, die sich deutlich von der Konstruktion herkömmlicher Automobilgetriebe unterscheiden. Die Notwendigkeit, in Extrembereichen zu optimieren, um die Leistungsanforderungen zu erfüllen, macht kundenspezifische Getriebekonstruktionen so spezialisiert. Die wichtigsten technologischen Bereiche werden im Folgenden erläutert.

- Hoher Wirkungsgrad bei hohen Drehzahlen: Die Zahnräder müssen dauerhaft mit Drehzahlen über 15.000 U/min arbeiten. Dies verdeutlicht die Notwendigkeit, die Makro- und Mikrogeometrie zu optimieren, um Reibungs- und Luftverluste zu reduzieren und so den Wirkungsgrad des Getriebes auf über 98,5 % zu steigern. Darüber hinaus sind Auswuchten und Schmierung weitere wichtige Faktoren, die bei der Zahnradkonstruktion für Elektrofahrzeuge berücksichtigt werden müssen.

- Fortschrittliche Geräusch-, Vibrations- und Rauheitskontrolle: Ohne Motorabdeckung ist das Getriebegeräusch deutlich wahrnehmbar. Um einen Geräuschpegel unter 65 dB zu erreichen, sind ausgefeilte Profil- und Leitungsmodifikationen (Entlastung an Spitze und Fuß) sowie höchste Fertigungsgenauigkeit erforderlich. Dieser Fokus auf NVH (Geräusch-, Vibrations- und Rauheitsdämpfung) ist ein Eckpfeiler moderner Getriebekonstruktion für Elektrofahrzeuge.

- Leichtbau und Wärmemanagement: Je leichter das Getriebe, desto effizienter der Betrieb. Durch Topologieoptimierung und den Einsatz leichter, aber robuster Materialien lässt sich das Gewicht von Getrieben um 15–20 % reduzieren. Die Konstruktion muss so optimiert werden, dass es bei hohen Drehzahlen nicht zu Überhitzung kommt, gegebenenfalls sogar durch innenliegende Kühlleitungen .

- Dauerfestigkeit bei hohem Drehmoment: Es lässt sich beurteilen, wie stark das Getriebe dem vom Elektromotor erzeugten hohen Drehmoment standhält . Die Konstruktion muss die Dauerfestigkeit des Getriebes unter Berücksichtigung des hohen Drehmoments sowie der Anforderungen an Oberflächenbeschaffenheit , Zahnfußverrundungen und Werkstoffe gewährleisten.

Die Getriebekonstruktion für Elektrofahrzeuge vereint alle oben genannten Faktoren wie Dynamik bei hohen Geschwindigkeiten, Akustikoptimierung, Minimierung, Leichtbau und Drehmomentübertragung. Diese Anforderungen lassen sich nicht über die üblichen Standards für Automobilgetriebe hinaus erfüllen. Die optimale Lösung findet sich daher in der Entwicklung kundenspezifischer Getriebe , da diese den Betrieb eines Elektrofahrzeugs direkt beeinflussen.

Wie lassen sich die Gesamtfähigkeiten eines Ausrüstungslieferanten beurteilen?

Die Auswahl eines kompetenten Unternehmens für Zahnradkonstruktion und -fertigung erfordert eine systematische Bewertung, die über den reinen Preis hinausgeht. Ein verlässlicher Partner muss in den Bereichen Technik, Qualität und Service herausragende Leistungen erbringen, um zuverlässige kundenspezifische Zahnradkonstruktionen zu liefern. Beispielsweise würde die Bewertung eines Anbieters wie LS Manufacturing die Prüfung dieser Schlüsselbereiche umfassen. Das folgende Rahmenwerk beschreibt die wichtigsten Bewertungskriterien für eine umfassende Beurteilung.

Technologische und ingenieurtechnische Fähigkeiten

Ein weiterer wichtiger Faktor ist die technologische Kompetenz des Lieferanten. Neben der Komplexität der damit verbundenen Prozesse sollte auch dessen Erfahrung im Umgang mit Konstruktionssoftware und Verzahnungsmesszentren berücksichtigt werden. Ein Unternehmen, das sich auf kundenspezifische Verzahnungskonstruktionen spezialisiert hat, verfügt über ein nachweisliches Portfolio komplexer Lösungen und nicht nur über Standardkatalogteile.

Qualitätsmanagementsysteme und Zertifizierungen

Dies kann der Ausgangspunkt für den Auswahlprozess sein. Lieferanten mit jeglicher Form von Qualitätszertifizierung von Automobilherstellern oder mit Zertifizierungen nach IATF 16949 und ISO 9001 für Qualitätsmanagementsysteme werden anhand ihrer Dienstleistungen im Bereich Rückverfolgbarkeit und Anlagenmanagement vom Materialeinkauf bis zur Auslieferung des fertigen Produkts geprüft.

Innovations-/Entwicklungskompetenz

Recherchieren Sie ihre Qualifikationen, die direkt mit ihrer Tätigkeit als Innovatoren in ihren F&E-Projekten zusammenhängen. Innovationen können in der Produkt- und Prototypenentwicklung entstehen, da das Projekt zeitaufwändig ist und selbst eine Innovationserfahrung darstellt. Dieselbe Innovationsstrategie wurde in der von den Autoren vorgestellten Fallstudie für ein als Innovation abgeschlossenes Projekt angewendet; denn es geht nicht um den Triumph über Erfolg, sondern um den Triumph über das Unbekannte.

Ungeachtet der besten Eigenschaften

Es ist unbestreitbar, dass die Qualitäten der besten Unternehmen im Hinblick auf die Servicequalität möglicherweise in den Hintergrund gerückt sind. Wichtig ist, dass die Servicequalität hinsichtlich der Kommunikation der Dienstleistungen, der Reaktionszeit auf Anfragen und der Qualität des Projektmanagements bewertet werden sollte. Die beste Firma für die Entwicklung und Herstellung von Ausrüstung mit Ihren Mitarbeitern.

Zusammenfassend lässt sich sagen, dass eine gründliche Lieferantenbewertung sowohl fachliche Kompetenzen als auch Projektmanagementfähigkeiten berücksichtigt. Der ideale Partner, wie beispielsweise LS Manufacturing , vereint fundiertes technisches Know-how, ein zertifiziertes Qualitätssicherungssystem, Innovationskraft und engagierten Kundenservice. Dieser ganzheitliche Ansatz gewährleistet, dass LS Manufacturing nicht nur Teile, sondern echten Mehrwert durch kompetente kundenspezifische Getriebeentwicklung und partnerschaftliche Fertigungsabwicklung liefert.

Abbildung 4: Nahaufnahme eines präzisionsgefertigten roten Zahnradantriebssystems von LS Manufacturing

Häufig gestellte Fragen

1. Was ist der grundlegende Prozess der Zahnradkonstruktion?

Die Prozesse bei der Zahnradkonstruktion sind komplex und umfassen verschiedene Schritte wie die Analyse der Anforderungen und Betriebsfaktoren, die Konzeptentwicklung, die Berechnung der Parameter und schließlich die Erstellung eines 3D-Designs mithilfe von Computersimulationen. Weitere Testzyklen, die das Konstruktionskonzept von Zahnradsystemen verbessern und die Anforderungen der jeweiligen Aufgabe erfüllen, sind Festigkeits-, Dauerlauf-, Geräusch- und Optimierungstests.

2. Was ist die kleinste Losgröße für die Zahnradproduktion?

Unser Interesse gilt der Bearbeitung kleinerer Chargen. Die Mindestbestellmenge beträgt 10 Einheiten . Angesichts der Tatsache, dass dynamische Modelle in der Bearbeitung die Kundennachfrage nach individuellen Anpassungen erfüllen, scheint diese Menge jedoch kein Problem darzustellen. Dies erscheint beachtlich, wenn man bedenkt, dass eine qualitativ hochwertige Bearbeitung erforderlich ist, um die Anforderungen des Kunden hinsichtlich Validierung, Testbearbeitung und der Bedürfnisse kleinerer Hersteller zu erfüllen.

3. Wie sieht der Lieferzyklus bei einem Getriebeprojekt aus?

Zykluszeit: Diese hängt von der Art des Zahnrads und dem verwendeten Material ab und kann zwischen 4 und 8 Wochen betragen. Bevor dies in die Bestellung einfließt, führen die Ingenieure zudem eine entsprechende Analyse der Zykluszeit von der Konstruktion bis zur Fertigung bzw. von der Wärmebehandlung bis zur Prüfung durch.

4. Können Sie einen Bericht über die Dauerfestigkeitsprüfung der Zahnräder vorlegen?

Ja, wir können einen Dauerfestigkeitstest gemäß internationalen Normen wie ISO 6336 durchführen und Ihnen einen Prüfbericht mit Parametern und Lebensdauerkurve zur Verfügung stellen. Dieser Prüfbericht garantiert die Zuverlässigkeit unserer Geräte unter realen Betriebsbedingungen und liefert Daten für Optimierung und Zertifizierung durch unsere Kunden.

5. Wie stellen Sie die Geräuschdämpfung der Getriebe sicher?

Die Geräuschreduzierung sollte systemtechnisch erfolgen und die Optimierung des Zahnprofils sowie Modifikationen zur Minimierung der Eingriffseffekte umfassen. Zudem werden Werkstoffe mit hoher Dämpfungskapazität eingesetzt und eine präzise Bearbeitung zur Sicherstellung der Oberflächenqualität durchgeführt. Umfassende akustische Simulationen und Tests begleiten den gesamten Konstruktions- und Fertigungsprozess, sodass das Getriebesystem die Anforderungen an einen geräuscharmen Lauf erfüllt.

6. Bieten Sie einen Express-Service für dringende Bestellungen an?

Wir unterstützen Expressversand, um dringende Bestellungen zu erfüllen. Für dringende Projekte steht ein Schnellreaktionssystem zur Verfügung. Dadurch werden die Reaktionszeiten verkürzt. Die Produktionslinie ist optimiert, was dazu beiträgt, die Durchlaufzeiten bei großen Aufträgen zu reduzieren. Spezielle Handhabungsverfahren sowie weitere Änderungen werden anschließend mit dem Kunden abgestimmt, um zu prüfen, ob ein schnellerer Versand möglich ist.

7. Welche Informationen werden für neue Projektkooperationen benötigt?

Für neue Projektkooperationen benötigen wir Informationen wie den Anwendungsbereich der Zahnräder , die Betriebslast, die Drehzahlvorgaben, die erwartete Lebensdauer, die Abmessungen der Montagefläche und die Präzisionsklasse. Falls besondere Anforderungen an Umweltverträglichkeit, Geräuschentwicklung oder Effizienz bestehen, geben Sie diese bitte ebenfalls an. Unsere Ingenieure erstellen auf Basis dieser vollständigen Informationen eine Machbarkeitsstudie und einen Lösungsentwurf.

8. Wie erhalte ich detaillierte Angebotsinformationen?

Wir benötigen detaillierte Spezifikationen für Ihre Zahnräder , einschließlich Modul, Zähnezahl, Werkstoff, Präzisionsgrad, Anforderungen an die Wärmebehandlung und Liefermenge. Nach Erhalt dieser Informationen prüfen wir den Herstellungsprozess und kalkulieren die Kosten. Innerhalb von 1–3 Werktagen erhalten Sie von uns ein formelles Angebot mit Preis, Lieferzeit und weiteren Spezifikationen.

Zusammenfassung

Diese detaillierte Analyse zeigt deutlich, dass die Konstruktion und Fertigung hochwertiger Zahnräder eine umfassende Berücksichtigung von Materialeigenschaften, Fertigungsprozessen, Konstruktionsmethoden und weiteren Faktoren erfordert. Die Vernachlässigung eines Aspekts kann die Leistung des Endprodukts negativ beeinflussen. LS Manufacturing bietet seinen Kunden mit seinem robusten technischen System, modernster Fertigungstechnik und langjähriger Branchenerfahrung Komplettlösungen für Zahnräder – von der Konzeption bis zur Serienproduktion – und gewährleistet so optimale Leistung in Schlüsselbereichen wie Wirkungsgrad, Geräuschdämpfung und Lebensdauer.

Sollten Sie bei Ihrem Projekt technische Herausforderungen im Bereich Zahnradkonstruktion und -fertigung haben, kontaktieren Sie bitte umgehend das Expertenteam von LS Manufacturing . Wir bieten Ihnen eine kostenlose technische Beratung und Lösungsbewertung und reagieren innerhalb von 24 Stunden auf Ihre Anfragen, um einen schnellen Projektfortschritt zu gewährleisten. Klicken Sie hier, um uns für eine maßgeschneiderte Lösung zu kontaktieren und Ihre Produkte mit professionellen Zahnradlösungen voranzubringen!

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .