Die 5-Achs-CNC-Bearbeitung ist eine Kerntechnologie in der modernen Fertigung. Die Fertigung komplexer Bauteile mit gekrümmten Oberflächen, schrägen Bohrungen und anderen komplizierten Geometrien stellt eine zunehmende Herausforderung dar. Bisher waren für die Bearbeitung solcher Bauteile mit herkömmlichen 3-Achs-Verfahren meist mehrere Aufspannungen erforderlich. Dies verlängert die Produktionszeit, verursacht höhere Kosten für Vorrichtungen und kann aufgrund von Nachpositionierungen zu Präzisionsfehlern führen.

Der größte Vorteil der 5-Achs-Bearbeitung liegt in der Möglichkeit, komplexe Teile in nur einer Aufspannung zu fertigen . Diese Flexibilität der 5-Achs-Verkettung eliminiert Fehlerakkumulationen und steigert die Effizienz erheblich. Durch die Einführung fortschrittlicher 5-Achs-Systeme unterstützt LS Manufacturing seine Kunden dabei, Präzision und Produktivität deutlich zu verbessern und so das Potenzial für innovative Konstruktionen voll auszuschöpfen.

Um diese Vorteile voll auszuschöpfen, müssen die Kernprinzipien der 5-Achsen-Technologie und ihre bahnbrechenden Vorteile verstanden werden. Um Ihnen Zeit zu sparen, kommen wir nun direkt zu den wichtigsten Erkenntnissen.

5-Achs-CNC-Bearbeitung: Kernvorteile – Kurzübersicht

| Vergleichsdimensionen | Grenzen der konventionellen 3-Achs-Bearbeitung | Lösungen für die 5-Achs-CNC-Bearbeitung | Kernnutzen für Kunden |

| Bearbeitungskapazität | Komplex gekrümmte Oberflächen und Strukturen mit unregelmäßiger Form effektiv bearbeiten. | Die Bearbeitung komplexer Formen unter verschiedenen Winkeln kann in einer einzigen Aufspannung abgeschlossen werden. | Es fördert die gestalterische Freiheit und sprengt die Grenzen der Geometrie. |

| Bearbeitungsgenauigkeit | Durch die Vielzahl der Klemmvorgänge besteht die Möglichkeit, dass sich Fehler summieren und die Genauigkeit beeinträchtigen. | Durch die einfache Einspannung entfällt die Bezugspunktumrechnung, wodurch eine hohe Genauigkeit gewährleistet wird. | Verbessert die Qualität und Konsistenz des Produkts. |

| Produktionseffizienz | Häufiges Klemmen und Debuggen, lange Hilfszeiten, geringe Effizienz. | Verkürzen Sie die Spannzeit, um eine effiziente, kontinuierliche Produktion zu erreichen. | Verkürzt die Produktionszyklen erheblich, was die Markteinführungszeit beschleunigt. |

| Kostenkontrolle | Hohe Kosten für Ausstattung und Arbeitskräfte, die im Allgemeinen schwer zu kontrollieren sind. | Um die Gesamtkosten pro Stück zu optimieren, sollten Werkzeuge und Vorrichtungen reduziert werden. | Es senkt die Gesamtkosten und stärkt die Wettbewerbsfähigkeit. |

| Oberflächenqualität | Mangelhafte Bearbeitungsqualität, wobei die Bearbeitung der im Allgemeinen gekrümmten Oberfläche eine Nachbearbeitung erfordert. | Höhere Qualität der Oberflächenbeschaffenheit und Detailgenauigkeit. | Weniger Folgeprozesse dank höherer Qualität der Endprodukte. |

Zusammengefasst wird die 5-Achs-CNC-Bearbeitung durch ihre Kernkompetenz – „ Einmaliges Aufrüsten, vollständige Bearbeitung “ – systematisch dazu beitragen , die Engpässe in Bezug auf Leistungsfähigkeit, Präzision, Effizienz und Kosten der herkömmlichen 3-Achs-Bearbeitung zu beheben . Die Einführung der 5-Achs-Technologie ist strategisch wichtig für die High-End-Fertigung und die intelligente Produktion.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Angesichts der heutigen Informationsflut zur 5-Achs-Bearbeitungstechnologie bietet dieser Leitfaden einen echten Mehrwert, da sein gesamter Inhalt auf der langjährigen praktischen Erfahrung in der Produktion bei LS Manufacturing basiert. Unsere Erfahrung stammt nicht aus Lehrbüchern, sondern wird täglich im Umgang mit Hochtemperaturlegierungen, Mikrometertoleranzen und komplexen Geometrien geschärft.

Allein im letzten Jahrzehnt haben wir zehntausende 5-Achs-CNC-gefräste Teile mit komplexen Details fertiggestellt. Jedes Projekt vertieft unser Wissen über Materialeigenschaften, Werkzeugauswahl und Prozessparameter. Dazu gehören die Optimierung des Schnittverfahrens für Hochtemperaturlegierungen, die Kontrolle der Verformung bei der Bearbeitung von Aluminiumlegierungen sowie die Balance zwischen Qualität und Effizienz bei Kleinserien mit verschiedenen Produktvarianten.

Dieser Leitfaden fasst erfolgreiche Anwendungsfälle zusammen und reflektiert die gewonnenen Erkenntnisse. Die folgenden praktischen Methoden wurden wiederholt mit Schneid-, Kühl- und Messgeräten validiert, um Kunden dabei zu helfen, die von uns gemachten Fehler zu vermeiden. Die hier vorgestellten Techniken wenden wir selbst täglich an und möchten Ihnen als praktische Referenz für Ihre 5-Achs-Bearbeitungsprojekte dienen.

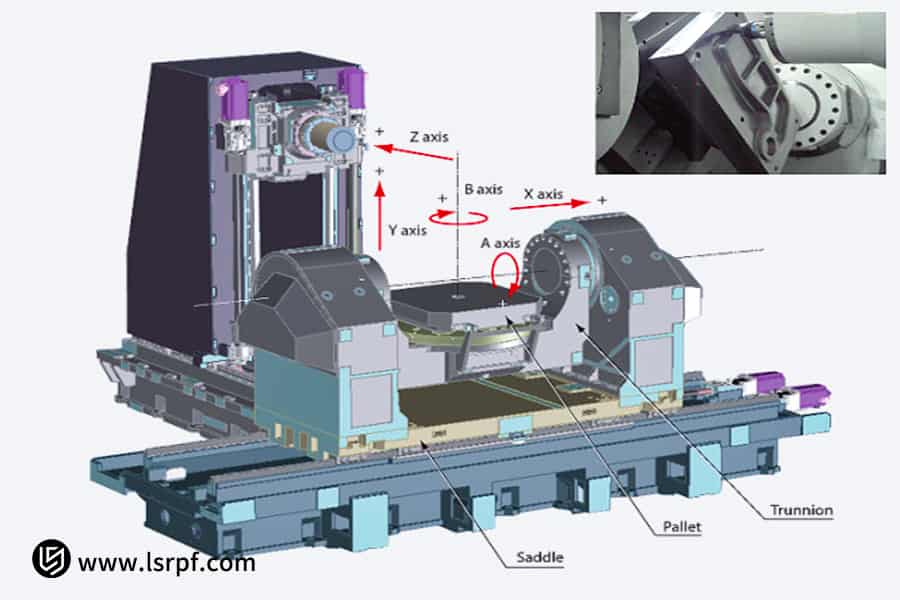

Abbildung 1: Optimiertes 5-Achs-CNC-Bearbeitungssystem von LS Manufacturing

Warum ist die 5-Achs-CNC-Bearbeitung die beste Lösung für die Herstellung komplexer Teile?

Zunächst müssen wir verstehen: Was ist 5-Achs-CNC-Bearbeitung ? Vereinfacht gesagt, werden bei der 5-Achs-Bearbeitung die drei linearen Bewegungsachsen einer klassischen 3-Achs-Werkzeugmaschine um zwei Drehachsen ergänzt. Die am häufigsten verwendeten zusätzlichen Drehachsen, A-, B- oder C-Achse, arbeiten zusätzlich und ermöglichen dieselben linearen Bewegungen wie herkömmliche 3-Achs-Maschinen.

Dies ermöglicht es dem Werkzeug, sich nicht nur konventionell, sondern aus nahezu jedem Winkel an das Werkstück heranzubewegen. Die revolutionäre Natur dieser Technologie liegt in den folgenden zwei Hauptvorteilen:

1. Einmalige Aufspannung, 5-seitige Bearbeitung:

Bei der Bearbeitung komplexer Teile mit herkömmlichen 3-Achs-Werkzeugmaschinen sind zahlreiche Umspannungen des Werkstücks erforderlich. Die 5-Achs-Technologie koordiniert die Rotation von Werkzeug und Arbeitstisch, sodass alle 5 Flächen und selbst komplexere Winkel des Werkstücks in einer Aufspannung bearbeitet werden können. Dadurch werden Präzisionsverluste und Effizienzengpässe aufgrund mehrfacher Aufspannungen praktisch eliminiert und eine schlanke Fertigung realisiert.

2. Ein qualitativer Sprung bei den Fähigkeiten zur Bearbeitung komplexer Oberflächen:

Die 5-Achs-Bearbeitung ermöglicht es , das Werkzeug bei der Bearbeitung komplexer, gekrümmter Oberflächengeometrien, wie sie beispielsweise bei Laufrädern, Turbinen und Präzisionsformen vorkommen, stets senkrecht zur Bearbeitungsfläche oder im optimalen Schnittwinkel zu halten. Dadurch werden eine höhere Bearbeitungsgenauigkeit und eine bessere Oberflächengüte erzielt sowie die Bearbeitungseffizienz deutlich gesteigert , was mit der 3-Achs-Bearbeitung nicht möglich ist.

Kurz gesagt, ermöglicht die 5-Achs -CNC-Bearbeitung die einmalige Aufspannung. Sie bietet höchste Präzision bei komplexen Geometrien und löst nicht nur die Herausforderung der Mehrachsenbearbeitung , sondern erzielt auch ein optimales Verhältnis von Genauigkeit, Effizienz und Kosten . Damit ist sie die ultimative Lösung und der Grundstein für die High-End-Fertigung moderner, komplexer Bauteile.

Was sind die Funktionsprinzipien und Kerntechnologien der 5-Achs-CNC-Bearbeitung?

Wie funktioniert die 5-Achs-CNC-Bearbeitung? Sie basiert auf einer linearen 3-Achs-Bewegung und zwei Drehachsen für koordinierte Bewegungen, z. B. der A/C- oder B/C-Achse . Dadurch kann das Werkzeug das Werkstück aus jeder Richtung bearbeiten. Das Funktionsprinzip der Kerntechnologien der 5-Achs-CNC-Bearbeitung spiegelt sich im Wesentlichen in folgenden zwei Aspekten wider:

1. Konfiguration der mechanischen Struktur:

Die wichtigsten Bauformen sind: Wiegen- und Schwenkbauweise . Bei der Wiegenbauweise erfolgt die Mehrwinkelbearbeitung durch die Drehung des Arbeitstisches , während bei der Schwenkbauweise die Bearbeitung durch Oszillation des Spindelkopfes durchgeführt wird . Daher eignet sich die Schwenkbauweise besser für die Bearbeitung großer und schwerer Werkstücke. Unterschiedliche Bauformen bestimmen den Umfang und die Eigenschaften der Bearbeitungsleistung .

2. RTCP-Kernfunktion:

Grundlegend für die 5-Achs-Bearbeitung ist die Werkzeugspitzennachführung . Sie berechnet in Echtzeit die Positionsänderung der Werkzeugspitze infolge der Werkzeugrotation und ermöglicht es dem Programmierer, lediglich die Trajektorie des Werkzeugendeffektors zu definieren. Die Werkzeugmaschine berechnet diese Trajektorie anschließend aus der erforderlichen Bewegung jeder Achse . Diese Funktion gewährleistet, dass sich die Werkzeugspitze auch bei der Bearbeitung komplexer, gekrümmter Oberflächen stets präzise entlang der vorgegebenen Trajektorie bewegt.

Genau auswählencom/blog/14-types-of-reamer-tools-used-in-machining"> Werkzeugmaschinen und die tiefgreifende Optimierung der RTCP-Parameter vereinen hervorragende mechanische Leistung mit intelligenter Steuerung und ermöglichen so die perfekte Formgebung komplexer Teile in einer Aufspannung. Genau diese tiefe Integration von Hardware und Software ist der Kern der 5-Achs-Bearbeitung, die die Ziele hochpräziser und hocheffizienter Bearbeitung erreicht und gleichzeitig eine wichtige Grundlage für die Wertschöpfung unserer Kunden bildet.

Welche Vorteile bietet die 5-Achs-Bearbeitung gegenüber der 3-Achs-Bearbeitung?

Der größte Vorteil der 5-Achs-CNC-Bearbeitung liegt im grundlegenden Durchbruch hinsichtlich Bearbeitungsfreiheit und -möglichkeiten durch die Hinzunahme zweier Drehachsen . Um die Unterschiede zwischen 5-Achs- und 3-Achs-CNC-Bearbeitung weiter zu verdeutlichen, bietet die folgende Tabelle eine vergleichende Analyse anhand von vier Schlüsselaspekten, die für das Verständnis der 5-Achs- gegenüber der 3-Achs -CNC-Bearbeitung zentral sind:

| Vergleichsdimensionen | Grenzen der 3-Achs-CNC-Bearbeitung | Vorteile der 5-Achs-CNC-Bearbeitung |

| Spannen und Präzision | Komplexe Bauteile erfordern mehrere Spannvorgänge, was zu längeren Bearbeitungszeiten und kumulativen Fehlern führt. | Die Bearbeitung mehrerer Bearbeitungsschritte erfolgt in einer einzigen Aufspannung, wodurch die Bearbeitungszeit deutlich verkürzt und wiederkehrende Positionierungsfehler grundsätzlich eliminiert werden. |

| Geometrische Formgebungsfähigkeit | Komplexe, gekrümmte Oberflächen und abgewinkelte Merkmale sind schwer effizient zu handhaben, was den Gestaltungsspielraum einschränkt . | Diese Funktion ermöglicht die einfache und einmalige Herstellung komplexer Geometrien und bietet somit unbegrenzte Möglichkeiten für Produktinnovationen. |

| Bearbeitungsstabilität und -qualität | Die Bearbeitung tiefer Kavitäten erfordert lange Schneidwerkzeuge, die zu Vibrationen neigen und die Oberflächenqualität beeinträchtigen. | Es können kürzere, steifere Schneidwerkzeuge verwendet werden, wodurch die Schnittstabilität und die Oberflächengüte deutlich verbessert werden. |

| Bearbeitungszugänglichkeit | Die Bearbeitung von Merkmalen wie tiefen Kavitäten, Hinterschneidungen und schrägen Bohrungen ist schwierig oder sogar unmöglich. | Das Schneidwerkzeug kann sich dem Werkstück im optimalen Winkel nähern und löst so das Problem der Zugänglichkeit bei der Bearbeitung spezieller Merkmale perfekt. |

Die 5-Achs-Bearbeitung verbessert Effizienz und Genauigkeit erheblich, da die Anzahl der Aufspannungen reduziert, kumulative Fehler vermieden und durch den Einsatz kurzer Werkzeuge eine gleichbleibende Qualität gewährleistet wird. Sie überwindet geometrische Beschränkungen und ermöglicht die Realisierung komplexer Konstruktionen. Die Investition in eine 5-Achs-Maschine ist ein wichtiger Meilenstein zur Steigerung der Produktionseffizienz und Kostensenkung. Darüber hinaus ist sie ein strategischer Schritt, um Innovationen voranzutreiben und sich im oberen Bereich der Wertschöpfungskette zu positionieren.

Abbildung 2: Hochpräzise CNC-Werkzeugmaschinen-Arbeitsstation von LS Manufacturing

Was sind die wesentlichen Unterschiede zwischen 5-Achs- und 3-Achs-CNC-Bearbeitung, und wie wird die Auswahl getroffen?

Um die 5-Achs- und 3-Achs-CNC-Bearbeitung zu vergleichen, ist es wichtig, den wesentlichen Unterschied zu kennen. Die 3-Achs-Bearbeitung ist eine einfache dreidimensionale Linearbewegung, während die 5-Achs-Bearbeitung durch die Verknüpfung von fünf Freiheitsgraden komplexe Umformprozesse ermöglicht. Konkrete Vergleiche lassen sich in folgenden Aspekten anstellen:

| Vergleichsdimensionen | 3-Achs-CNC-Bearbeitung | 5-Achs-CNC-Bearbeitung |

| Bearbeitungsschwierigkeit | Es kann einseitige Bearbeitungen für einfache geometrische Formen durchführen. | Es kann die Gesamtbearbeitung komplexer gekrümmter Oberflächen und Mehrwinkelmerkmale durchführen. |

| Bearbeitungsgenauigkeit | Mehrfache Spannvorgänge führen leicht zu kumulativen Fehlern. | Eine einzige Klemmung vermeidet wiederholte Positionierungsfehler . |

| Produktionseffizienz | Da die Herstellung komplexer Teile mehrere Spannvorgänge erfordert, ist ein höherer Hilfsaufwand notwendig. | Durch die Verkürzung der Spannzeiten wird eine kontinuierliche Produktionseffizienz erreicht. |

| Anforderungen an fest installierte Elemente | Es werden mehrere Sätze spezieller Leuchten benötigt, was in der Regel kostspielig ist. | Vereinfachen Sie die Vorrichtungskonstruktion und reduzieren Sie die Werkzeugkosten. |

| Programmierschwierigkeit | Relativ einfache Programmierung; niedrige Einstiegshürde. | Erfordert professionelle Programmierkenntnisse und Erfahrung im Bereich 5-Achsen-Computer . |

| Kostenstruktur | Geringer Investitionsaufwand für die Ausrüstung, aber möglicherweise höhere Gesamtkosten. | Hohe Investitionen in die Ausrüstung, aber bessere Gesamtkosten pro Einheit. |

Dank der hohen Genauigkeit und Konsistenz bei kontinuierlichen, komplexen und gekrümmten Oberflächen, tiefen Aussparungen, schmalen Nuten oder Unregelmäßigkeiten mit mehreren Winkeln kann die 5-Achs-Bearbeitungstechnologie die gesamten Fertigungskosten eines Produkts optimieren. Bei einfachen Bauteilstrukturen kann die 3-Achs-Bearbeitung eine wirtschaftliche Alternative darstellen. Nur durch eine sorgfältige Analyse der Produktanforderungen und die exakte Abstimmung von Bearbeitungsmöglichkeiten und Fertigungszielen lässt sich die richtige Wahl treffen.

In welchen Branchen mit hoher Wertschöpfung findet die 5-Achs-CNC-Bearbeitungstechnologie spezifische Anwendung?

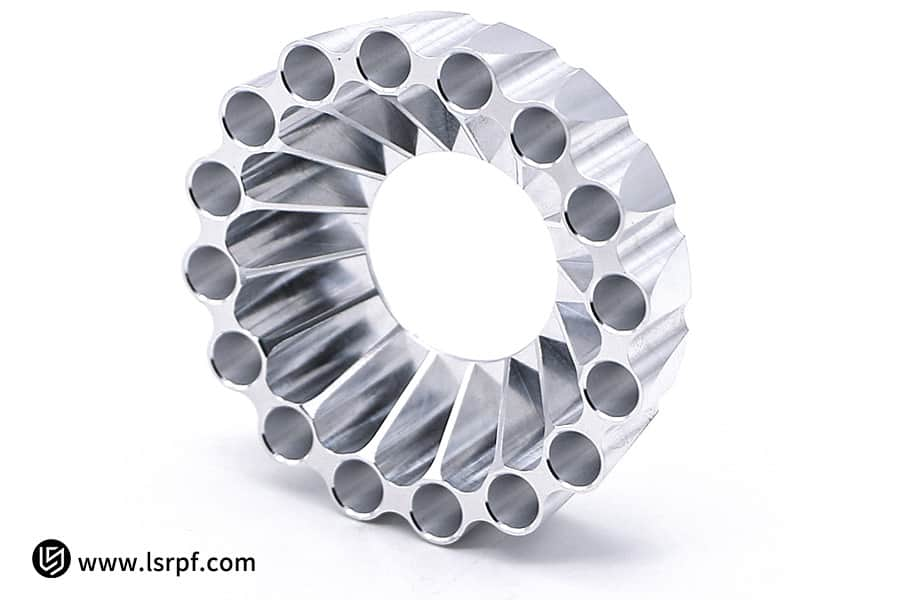

5-Achs-CNC-Anwendungen sind in Branchen, die geometrische Komplexität, hohe Präzision und überlegene Materialeigenschaften erfordern , von zentraler Bedeutung. Als Schlüsseltechnologie für die fortschrittliche Fertigung umfassen ihre wichtigsten Anwendungsbereiche:

- Luft- und Raumfahrt: Wird zur Herstellung von Triebwerkslaufrädern, Turbinenschaufeln und dünnwandigen Strukturbauteilen eingesetzt. Die 5-Achs-Technologie ermöglicht hochpräzise Bearbeitung in einer einzigen Aufspannung, um strenge mechanische und Zuverlässigkeitsstandards zu erfüllen.

- Medizinprodukte: Wird zur Herstellung von orthopädischen Implantaten wie Knie- oder Hüftgelenken und maßgefertigten Prothesen eingesetzt. Es gewährleistet die für erfolgreiche chirurgische Anwendungen notwendige anatomische Genauigkeit, überlegene Oberflächenqualität und Biokompatibilität.

- Formenbau und Automobilindustrie: Diese Technologie eignet sich ideal für komplexe Spritzgussformen , hochglänzende Interieurkomponenten und Motorteile . Sie erzielt direkt eine hohe Oberflächengüte, wodurch die Polierzeit reduziert und die Produktionszyklen beschleunigt werden.

- Energie- und Präzisionsinstrumente: Entscheidend für die Herstellung von Turbinenkomponenten, Halterungen für optische Instrumente und Halbleiterkammern . Es löst die Probleme tiefer Hohlräume, komplexer Kanäle und enger Winkeltoleranzen.

Kurz gesagt, die 5-Achs-Bearbeitung entspricht den Zielen von Komplexität, Präzision und Effizienz in der High-End-Fertigung. Von Triebwerken für die Luft- und Raumfahrt bis hin zu medizinischen Implantaten eröffnet sie völlig neue Möglichkeiten für innovatives Design. Bei LS Manufacturing setzen wir diese Technologie ein, um zuverlässige und zukunftsweisende Lösungen für anspruchsvollste Anwendungen zu liefern.

Welche Herausforderungen bestehen bei der Realisierung hochwertiger 5-Achs-Bearbeitung und wie können diese bewältigt werden?

Die meisten Unternehmen stehen bei der Durchführung hochwertiger 5-Achs-Bearbeitung vor drei zentralen Herausforderungen: hohen Anlagenkosten, komplexer Programmierung und Fachkräftemangel . Selbst für moderne Maschinen sind integrierte Lösungen erforderlich, um konstant gute Ergebnisse zu gewährleisten. Diese Herausforderungen werden in unserem systematisch behandelt.com/about-us"> LS Manufacturing 5-Achs-CNC- Systeme :

1. Gerätestabilität:

Wir haben in hochmoderne 5-Achs-Bearbeitungszentren der deutschen Firma DMG MORI investiert und ein umfassendes Wartungssystem etabliert. Die regelmäßige Präzisionskalibrierung und vorausschauende Wartung gewährleisten, dass die Anlagen über lange Zeit eine dynamische Genauigkeit im Mikrometerbereich beibehalten und somit die Grundlage für eine qualitativ hochwertige Bearbeitung bilden.

2. Programmierkenntnisse

Erfahrene CAM-Ingenieure können mithilfe selbstentwickelter Prozessdatenbanken und intelligenter Algorithmen automatisch störungsfreie Werkzeugwege generieren . Diese Technologie optimiert komplexe Oberflächenbearbeitungsstrategien erheblich und steigert die Programmiereffizienz um 40 % sowie die Bearbeitungszyklen um 30 % .

3. Talententwicklung:

Zur systematischen Weiterbildung unserer technischen Mitarbeiter setzen wir ein strukturiertes Schulungssystem und ein Zwei-Mentoren-System ein. Wir verknüpfen unser unternehmensweites Wissen mit praktischen Projekten, sodass unser Team den gesamten Prozess von der Konzeption bis zur Auslieferung eigenständig durchführen und unseren Kunden professionelle Komplettlösungen bieten kann.

Durch die Kombination fortschrittlicher Hardware, intelligenter Programmiersysteme und eines Pools professioneller Fachkräfte haben wir ein komplettes Ökosystem für die Präzisionsfertigung geschaffen. Dieses ausgereifte System ermöglicht die Umsetzung selbst komplexester Konstruktionen in hochwertige Bauteile mit mikrometergenauer Präzision und bietet kosteneffiziente und zuverlässige Komplettlösungen.

Abbildung 3: 5-Achs-Koordinationsbearbeitung im Gange bei LS Manufacturing

Wie löst das 5-Achs-Bearbeitungssystem von LS Manufacturing spezifische Herausforderungen der Industrie?

Der Wert von LS Manufacturing liegt in der Umsetzung fortschrittlicher Technologien in 5-Achs-CNC-Bearbeitungslösungen , die die konkreten Herausforderungen unserer Kunden adressieren. Die folgende erfolgreiche Fallstudie zur Drohnenpropellerfertigung veranschaulicht, wie wir die prozessualen Herausforderungen der hochwertigen 5-Achs-Bearbeitung meistern und Mehrwert für unsere Kernkunden schaffen.

1. Herausforderungen für den Kunden:

Einst stand ein innovativer Drohnenhersteller vor der Aufgabe, einen neuen Hochleistungspropeller zu entwickeln. Aufgrund seines komplexen, verdrillten Tragflügelprofils und der hohen Anforderungen an die dynamische Auswuchtung konnte die konventionelle 3-Achs-Bearbeitung keine Oberflächengenauigkeit gewährleisten ; die aerodynamische Effizienz war daher gering . Vor der Zusammenarbeit mit uns lag die Erfolgsquote der Testproduktion bei einigen Zulieferern unter 60 % , was den Markteinführungsprozess neuer Produkte erheblich beeinträchtigte.

2. LS-Fertigungslösung:

Das Ingenieurteam identifizierte die Genauigkeit der dynamischen Auswuchtung als Hauptfaktor für die Leistungsfähigkeit. Basierend auf unserer langjährigen Erfahrung mit Hochgeschwindigkeits -Impellern für die Luft- und Raumfahrt nutzten wir ein deutsches 5-Achs-Bearbeitungszentrum vom Typ DMG MORI und eine fortschrittliche CAM-Software, um einen optimalen Werkzeugweg zu ermitteln, der präzise auf die Schaufeloberfläche passt. Wir wählten außerdem hochfestecom/blog/how-difference-between-titanium-and-aluminum-alloy-in-iphones-17">Aluminiumlegierungswerkstoffe und eine bewährte Bibliothek von Schnittparametern, um sicherzustellen, dass die hochpräzise, integrale Propellerformung in einer einzigen Aufspannung durchgeführt wird.

3. Ergebnisse und Wert:

Tatsächlich war dieses Produkt bereits bei der ersten Auslieferung ein voller Erfolg: Die Ausbeute stieg von unter 60 % auf 98 % , und die dynamische Auswuchtleistung übertraf die Erwartungen des Kunden deutlich. Dies half den Kunden, die Markteinführungszeit ihrer neuen Produkte um 50 % zu verkürzen und dank ihrer überlegenen Flugleistung schnell führende Marktpositionen zu erreichen.

Alle 5-Achs-CNC-Bearbeitungssysteme sind mit hochwertiger Hardware, professionellen Verfahren und langjähriger Erfahrung ausgestattet. Durch systematische Lösungen werden Herausforderungen der hochwertigen Bearbeitung, wie komplexe Programmierung und dynamisches Auswuchten, zu einem zentralen Wettbewerbsvorteil der Produkte und sichern unseren Kunden so ihre Marktposition.

Wie lässt sich die Kosteneffizienz durch Optimierungsstrategien bei der 5-Achs-Bearbeitung maximieren?

Die Verbesserung der Effizienz und Kostenoptimierung der 5-Achs-Bearbeitung ist ein systematisches Projekt, dessen Kern in der tiefen Integration fortschrittlicher Anlagenleistung mit optimierten Prozessstrategien liegt. Durch die Entwicklung einer wissenschaftlichen Prozessparameterbibliothek, intelligenter Werkzeugwegplanung und modularer Spannmittellösungen haben wir eine simultane Optimierung von Bearbeitungszeit und Kosten erreicht. Die von uns angewandte Optimierungsmethodik umfasst folgende Aspekte:

- Werkzeugwegoptimierung: Die intelligente CAM-Programmierung reduziert nicht schneidende Bewegungen auf ein Minimum und maximiert gleichzeitig den effizienten Materialabtrag, wodurch die Zykluszeiten verkürzt und die Anlagenauslastung verbessert werden.

- Intelligente Vorrichtungstechnik: Modularität bei Nullpunktpositionierungssystemen ermöglicht schnelle Umrüstungen auch ohne spezielle Vorrichtungen und unterstützt so die Kleinserienfertigung .

- Werkzeugmanagement: Die präzise Auswahl der Werkzeuge je nach Material und Bearbeitungsphase sowie die Überwachung ihrer Standzeit verhindern vorzeitigen Ausfall und gewährleisten maximale Leistung.

- Bearbeitungsstrategie: Hohe Vorschubgeschwindigkeiten beim Schruppen und hohe Präzision bei der Schlichtbearbeitung gewährleisten sowohl Effizienz als auch überragende Oberflächenqualität .

Kosteneffiziente 5-Achs-Bearbeitung erfordert die Umwandlung des Maschinenpotenzials in konkrete Vorteile durch systematische Prozessoptimierungen. Unser integrierter Ansatz, der modernste Maschinen mit bewährter technischer Expertise kombiniert, sichert erhebliche Reduzierungen der Stückkosten und Lieferzeiten bei gleichbleibender oder sogar verbesserter Qualität.

Abbildung 4: CNC-Bearbeitungsprozess für komplexe Bauteile bei LS Manufacturing

Welche Kernkompetenzen sollten bei der Inanspruchnahme eines 5-Achs-Bearbeitungsservices im Fokus stehen?

Die richtige Wahl des Dienstleisters für die 5-Achs-Bearbeitung ist bei großen Projekten mit komplexen Produkten der entscheidende Faktor für Erfolg oder Misserfolg.Abgesehen von der Ausrüstung selbst sollte das System, bestehend aus Hardware, Software und Fachkräften, ausgereift sein und von einem zuverlässigen Partner wie LS Manufacturing mit seiner 5-Achs-CNC-Bearbeitung etabliert worden sein . Für den Erfolg Ihres Projekts empfehlen wir Ihnen, sich auf die folgenden Kernaspekte zu konzentrieren:

1. Fundament und Präzisionssicherung der Ausrüstung:

Prüfen Sie Marke, Alter und Wartungshistorie der 5-Achs-Werkzeugmaschine . Hochwertige Maschinen mit stabiler und regelmäßiger Kalibrierung bilden die Grundlage für die langfristige Maßhaltigkeit der Teile und verhindern Qualitätsprobleme in der Charge durch Genauigkeitsabweichungen. Beispiele hierfür sind Marken wie DMG MORI oder Haas.

2. CAM-Programmier- und Simulationsfunktionen:

Professionelle 5-Achs-Programmierung ist erforderlich. Der Dienstleister verwendet fortschrittliche CAM-Software für eine präzise Werkzeugwegplanung. Strenge Schnittsimulationen gewährleisten die vollständige Eliminierung des Risikos von Werkzeug-Werkstück-/Spannungs-Kollisionen während der Bearbeitung. Dies ist Voraussetzung für sichere Bearbeitung und hohe Ausbeute beim ersten Durchgang.

3. Projekterfahrung des Ingenieurteams:

Betriebs- und Programmiererfahrung stehen in engem Zusammenhang mit der Fähigkeit, unerwartete Probleme zu bewältigen. Wir berücksichtigen die langjährige Erfahrung des Teams sowie erfolgreiche Fallstudien zur Bearbeitung ähnlicher komplexer Teile , wie beispielsweise Laufräder oder Präzisionsformen , in Ihrer Branche. Je mehr Erfahrung ein Teammitglied mitbringt, desto besser ist es in der Prozessoptimierung, Effizienzsteigerung und im Umgang mit speziellen Materialherausforderungen .

4. Umfassendes Qualitätskontrollsystem:

Die Lieferanten müssen die Fähigkeit zur vollständigen Qualitätsprüfung und Rückverfolgbarkeit besitzen. Erstmuster und kritische Abmessungen sind mit Präzisionsmessgeräten wie Koordinatenmessgeräten und Laserinterferometern zu prüfen. Die Einrichtung vollständiger Qualitätsarchive erfolgt so, dass die Rückverfolgbarkeit der Qualität im Falle von Problemen gewährleistet ist.

Der größte Vorteil von LS Manufacturing im Bereich 5-Achs-CNC-Bearbeitungssysteme liegt in der umfassenden Entwicklung. Wir investieren nicht nur in Spitzenhardware, sondern auch in ein Team erfahrener Ingenieure, eine detaillierte Prozessdatenbank und ein lückenloses Qualitätskontrollsystem . So können wir komplexe Designs mit höchster Präzision und Effizienz in qualitativ hochwertige Produkte umsetzen und sind damit Ihr verlässlicher Fertigungspartner.

Abbildung 5: Präzisionsgefertigte Metallteile mittels CNC-Technologie von LS Manufacturing

Häufig gestellte Fragen

1. Welche minimale Toleranz kann mit einer 5-Achs-CNC-Bearbeitung erreicht werden?

Unser 5-Achs-System erreicht dank einer hochsteifen Werkzeugmaschinenkonstruktion, Temperaturkompensation und präziser Werkzeugeinstellungstechnik eine Toleranz von ±0,01 mm . Durch Prozessoptimierung lassen sich zudem Toleranzen von ±0,01 mm für Schlüsselelemente wie Laufradzapfen realisieren.0,005 mm, und das System ist mit einer Drei-Koordinaten-Messmaschine ausgestattet, um eine vollständige Qualitätskontrolle des Prozesses durchzuführen.

2. Ist die 5-Achs-Bearbeitung nur für die Massenproduktion geeignet?

Ganz im Gegenteil. Dank modularer Vorrichtungen und eines Schnellwechselmechanismus ist unser FMS für eine agile Fertigung ausgelegt. Es ermöglicht einen effizienten Wechsel von der Kleinserien- oder sogar Einzelstück-Prototypenfertigung zur Serienproduktion mittlerer Stückzahlen und verkürzt so den F&E-Zyklus erheblich. Damit ist das FMS die ideale Wahl für die Prototypenentwicklung innovativer Produkte.

3. Ist die Programmierung in 5 Achsen sehr kompliziert und zeitaufwändig?

Obwohl die Programmierung hier komplexer ist als bei der 3-Achs-Bearbeitung, nutzt unser erfahrenes CAM-Team Software wie HyperMill und PowerMill zur automatischen Optimierung der Werkzeugachsen und zur Kollisionsvermeidung . Wir greifen in der Programmierung auf zahlreiche Prozessbibliotheken zu und verwenden verschiedene intelligente Vorlagen, um die Effizienz zu steigern und die Sicherheit zu gewährleisten.

4. Welche Materialien können Sie verarbeiten?

Wir können eine Vielzahl von Werkstoffen bearbeiten, darunter Aluminiumlegierungen, Edelstahl , Titanlegierungen, hochtemperaturbeständige Nickelbasislegierungen, technische Kunststoffe wie PEEK und Verbundwerkstoffe. Wir verfügen über eine umfangreiche Bibliothek von Schnittparametern, die auf die Eigenschaften verschiedener Werkstoffe abgestimmt sind, und können auch Oberflächenbehandlungen wie Anodisieren und Passivieren durchführen.

5. Sind 5-Achs-Bearbeitungsmaschinen sehr teuer?

Sie müssen nicht Millionen in Ausrüstung investieren. Durch eine Partnerschaft mit uns verwandeln Sie erstklassige 5-Achs-Bearbeitungsmöglichkeiten – wie sie beispielsweise die Anlagen von DMG MORI bieten – in einen Wettbewerbsvorteil . Das bedeutet, Fixkosten in variable Kosten umzuwandeln, das finanzielle Risiko deutlich zu senken und gleichzeitig den Kapitaleinsatz zu optimieren.

6. Wie kann Kollisionssicherheit bei der simultanen 5-Achs-Bearbeitung gewährleistet werden?

Sicherheit hat oberste Priorität. Nach der Programmierung wird die professionelle Software VERICUT eingesetzt, um eine vollständige Prozesssimulation der Werkzeugmaschine durchzuführen. Dadurch werden mögliche Interferenzen zwischen Werkzeughalter, Spindel, Werkstück und Vorrichtung präzise überprüft, um Kollisionsrisiken an der Wurzel zu eliminieren und somit die Sicherheit der Maschine und des Werkstücks vollständig zu gewährleisten.

7. Wie lange dauert es, bis man nach Bereitstellung eines 3D-Modells ein Angebot für die Bearbeitung erhält?

Wir haben einen effizienten und schnellen Angebotsprozess etabliert . Für Bauteile üblicher Komplexität erhalten Sie innerhalb von 24 Stunden ein detailliertes Angebot inklusive Prozessanalyse, Preis und Lieferzeit . Auch bei äußerst komplexen Projekten erhalten Sie innerhalb von 8 Werktagen eine erste Rückmeldung.

8. Welche Arten der 5-Achs-Bearbeitung unterstützen Sie?

Wir unterstützen die hochpräzise 3+2-Achs-Bearbeitung , die sich für Polyederteile eignet, sowie die kontinuierliche 5-Achs-Bearbeitung für komplexe, gekrümmte Oberflächen. Unsere Ingenieure entwickeln und realisieren die optimale Bearbeitungslösung, die Geometrie, Genauigkeit und Effizienz Ihres Bauteils berücksichtigt.

Zusammenfassung

Die 5-Achs-CNC-Bearbeitung ist die Lösung, die Herausforderungen bei der Fertigung hochpräziser und komplexer Teile erfolgreich meistert. Sie revolutioniert die konventionellen Fertigungsmethoden durch beispiellose Flexibilität und Präzision.Ausgestattet mit den neuesten Mit 5-Achs-Bearbeitungssystemen, einem erfahrenen Expertenteam und einem ausgereiften Qualitätssystem hat sich LS Manufacturing zu einem vertrauenswürdigen Partner vieler Branchenführer entwickelt.

Für Teile, die die Möglichkeiten konventioneller Bearbeitung übersteigen, oder zur Verbesserung der Produktqualität und Produktionseffizienz kontaktieren Sie uns bitte umgehend für eine kostenlose technische Bewertung und ein Angebot unserer 5-Achs-Bearbeitungsexperten bei LS Manufacturing . Wir statten Ihre Produkte mit modernsten Technologien aus.

📞Telefon: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es ist nicht davon auszugehen, dass Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Prozesse über das Netzwerk von LS Manufacturing bereitstellen. Der Käufer trägt die alleinige Verantwortung für diese Informationen. Für Teileangebote geben Sie bitte die genauen Anforderungen an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen, das sich auf kundenspezifische Fertigungslösungen spezialisiert hat. Mit über 20 Jahren Erfahrung und mehr als 5.000 Kunden konzentrieren wir uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weitere Komplettlösungen im Bereich der Fertigung.

Unser Werk verfügt über mehr als 100 hochmoderne 5-Achs-Bearbeitungszentren und ist nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern und Regionen weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder kundenspezifische Massenproduktion – wir erfüllen Ihre Anforderungen innerhalb von 24 Stunden. Mit LS Manufacturing entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Für weitere Informationen besuchen Sie bitte unsere Website: www.lsrpf.com .