タッピングとフライス加工のどちらを採用するかは、メーカーがコストと品質の微妙なバランスをとる上で直面する典型的なトレードオフ問題です。従来のタッピング方法では、タップの破損や試験結果の不正確さにつながる可能性があります。一方、 フライス加工では追加の費用がかかります。

しかし、その場合の欠点は、工程を評価するための体系的なプロセスが失われることです。場合によっては、誤った工程を選択してしまい、コストと品質に関する追加費用が発生することがあります。タッピング工程とフライス加工工程を体系的に区別するには、体系的なガイドラインが必要であることは明らかです。時間を節約するために、以下に詳細な説明を記載します。

タッピングとフライス加工:クイックリファレンス

| 側面 | タッピング | フライス加工 |

| 料金 | ツールのコスト | ツールコストが高い |

| スピード | 高速サイクルタイム | サイクルタイムが遅い |

| 柔軟性 | 固定サイズ | 1つのツール、複数のサイズ |

| 精度 | 良い | 素晴らしい |

| リスク | 破損率が高い | 破損が少ない |

| 最適な用途 | 大量 | 少量、高精度 |

タッピング加工は大量生産に非常に効果的であり、単位当たりのコストを大幅に削減しながら迅速な生産を可能にします。一方、フライス加工は汎用性が高く、寸法精度にも優れています。さらに、 CNCフライス加工工具は標準的なタップに比べて寿命が大幅に長いため、複雑な部品や耐久性の高い部品の製造において、より長い生産ロット数に適しています。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

タッピングとフライス加工に関する記事は数百件存在します。この記事の何が違うのでしょうか?それは、この記事は理論ではなく経験に基づいているからです。LS Manufacturingの代理店として、私たちは15年以上にわたり、タッピングとフライス加工において高強度合金を扱ってきました。当社の技術スタッフは、単に違いを知っているだけではありません。この知識を活かし、重要な部品に加工される製品の信頼性を確保しています。

5万点以上のカスタム部品を高精度なねじ山加工で長年にわたり製造してきた経験から、効果的な方法を見出すことができました。チタン部品のタッピングサイクルの最適化から、量産フライス加工に適したフライスカッターの提案まで、国際航空宇宙品質グループ(IAQG) (別名SAEインターナショナル)の厳格な仕様に厳密に準拠した航空宇宙品質に関して、何が効果的かを熟知していると著者は述べています。

ここで学んだ教訓は、学術的なものではありません。航空宇宙、医療、自動車業界における現実世界の課題に立ち向かいながら培われた、実戦で実証されたアプローチです。ねじの品質はいかなる形でも妥協できません。この精神に基づき、苦労して得た専門知識をすべて皆様と共有することで、皆様がこれらの失敗から学び、品質、効率、価格の適切なバランスを見つけられるよう願っています。

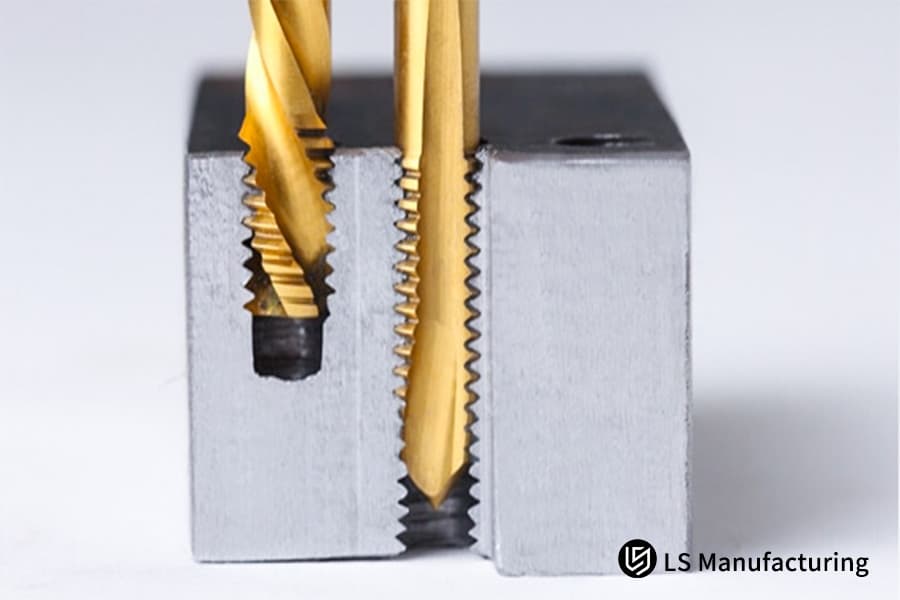

図1:LS ManufacturingによるCNC製造工程のねじ切りのクローズアップ図

ねじ加工におけるタッピングとフライス加工の基本的な違いは何ですか?

タッピングとフライス加工の最適な方法は、バッチサイズ、ねじ加工のレベル、材料、精度など、多くの要因によって決まります。LS Manufacturingがプロセス比較に用いる技術により、お客様はねじ山の形状や対象材料の硬度などの要因に応じて最適なプロセスを選択でき、ねじ加工全体の平均効率を35%向上させることができます。

| 特徴 | タッピング | フライス加工 |

| プロセス | タイプ タップで直接ねじを成形/切断 | プログラムされたツールパスによる切削 |

| ツールコスト | 低(サイズごと) | ハイ(汎用エンドミル) |

| セットアップ時間 | 速い | 遅い(プログラミングが必要) |

| サイクルタイム | 速い | 遅い |

| 柔軟性 | 低(ツールごとに固定サイズ) | 高(1つのツールで複数のサイズに対応) |

| 材料の適合性 | 延性材料 | すべての材料 |

| 盲穴 | 素晴らしい | 良好(チップの除去が必要) |

| 糸の品質 | 良好(一貫性) | 優秀(高精度) |

| ツール破損リスク | 高い | 低い |

| 最優秀アプリケーション | 大容量でシンプルなスレッド | 低ボリュームの複雑なスレッド |

これはタッピングとフライス加工を組み合わせたもので、様々な要因に大きく左右されます。この問題に徹底的に取り組むため、 LS Manufacturingは、ねじの仕様や材料の硬度といった様々なパラメータに基づいて、お客様が最適なソリューションを導き出せるよう、全く新しいプロセス比較手法を考案しました。これにより、 ねじフライス加工の効率は平均35%向上しました。

製品特性に基づいてタッピングプロセスとフライス加工プロセスを選択するにはどうすればよいでしょうか?

タッピングとフライス加工のどちらを選択するかは、製造業者にとって重要な問題です。なぜなら、このプロセスの選択は製品の特性だけでなくコストにも影響を与えるからです。この選択を行うには、製品に関連する一連のパラメータを評価する必要があります。用途に基づいて選択を一般化することはできません。

- バッチサイズと生産量:生産工程においては、工具への投資額は比較的高額ですが、タッピング加工はサイクルタイムが短いため、一般的に経済的なメリットが大きくなります。一方、ねじ切りフライス加工は、セットアップ工具への投資を抑えつつ、単一の工具で様々なサイズのねじを切削できるため、小規模生産や試作には柔軟に対応できます。

- 材料特性と硬度: この工程で使用される材料の種類には、アルミニウムや軟鋼などの延性材料が含まれます。硬質材料にはチタンや鋼などがあり、これらの材料にはねじ切りフライス加工が使用されます。材料の破損を防ぎ、高品質のねじを製造するためには、ねじ切りフライス加工が不可欠と考えられています。材料の切削性と生成される切削片の硬度は、製造工程のグレードを決定する上で重要な要素となります。

- ねじの仕様と複雑さ: 単純な形状の場合、タッピングは加工速度の面で大きなメリットがあります。より複雑な形状、または標準外の径やピッチのねじの場合、プログラミングの面でより柔軟なねじフライス加工が可能です。

LS Manufacturingは、これらの要因を評価し、タッピングとフライス加工の最適なプロセス選択を行うためのインテリジェントな選択ツールを開発しました。製品特性に依存するいくつかの要因を考慮すると、メーカーはそれぞれのプロセスにおいて最適な決定を下すことで、高い品質基準を維持しながら、コストを20~30%最適化することが可能になります。

経済的なタッピングおよびフライス加工ソリューションでコスト効率を最大化するにはどうすればよいでしょうか?

したがって、費用対効果の高いタッピングフライス加工プロセスを実現する鍵は、投資コストとタッピングおよびフライス加工プロセスの最適化ポテンシャルとの間の最適なバランスポイントを特定することです。これはすべて、タッピング速度のポテンシャルと、経済的なソリューションの活用によるコスト最適化の柔軟性を考慮することにかかっています。

プロセス選択のための価値工学分析

LS製造業のシナリオでは、生産コストを決定するためにバリューエンジニアリングが積極的に活用されています。一般的なねじの大量生産においては、生産サイクルが短いため、タッピングは他の工程と比較して費用対効果が高いことが実証されています。しかし、複雑な形状の生産や少量生産においては、ねじ切り加工の汎用性により、生産コストが高くても費用対効果は高いことが示されています。

混合生産のためのハイブリッドアプローチ

多くの製造企業は、この2つの工程を組み合わせることの有用性を活用しています。標準的な量産部品にはタップ加工を施し、複雑な部品はフライス加工で製造します。これにより、どの部品をどの工程で製造するかを決定することで、すべての部品の生産コストの最適化に役立ちます。

ツール寿命管理とプロセス最適化

適切な工具パラメータ、クーラントの使用、そしてメンテナンスによって工具寿命を最大限に延ばすことが重要です。LS Manufacturingでは、プロセスモニタリングシステムが工具の状態監視に役立ちます。これにより、ダウンタイムと工具交換コストが削減され、全体的なコスト最適化に大きく貢献します。

コスト効率の高いタッピングフライス加工を実現するには、製造プロセス全体を考慮したデータ主導型のアプローチが不可欠です。LS Manufacturingは、バリューエンジニアリングと組み合わせのプロセス、そして寿命管理のための最適化された工具を活用することで、お客様の製造コストを25%以上削減できるよう支援しています。

図2:LS Manufacturing社によるCNCねじ切りカッターによる虹色の表面を持つ青い材料の加工

精度と効率の面でのタッピングとフライス加工の違いは何ですか?

タッピングとフライス加工は、精度効率とプロセスパフォーマンスにおいてそれぞれ異なる特徴を持つ、2つの基本的な加工プロセスです。タッピングは、内ねじの高速加工に最適と考えられています。しかし、タッピングには精度に関して一定の限界があります。一方、フライス加工では、複雑なプログラミングによって高い精度を実現できます。材料と生産量に応じて、2つの加工プロセスを選択できます。

| 側面 | タッピング | フライス加工 |

| 正確さ | 限定(±0.05mm) | 高(±0.01mm) |

| 効率 | 高速(シングルパス) | 遅い(複数パス) |

| 工具寿命 | 短い | より長い |

| 柔軟性 | 低音(固定ピッチ) | 高音(可変ピッチ) |

| プログラミング | 単純 | 複雑な |

タッピングとフライス加工の違いは、ユーザーに提示するトレードオフにあります。タッピング速度は速く、加工量も多くなる場合がありますが、フライス加工はタッピングに比べて工具の摩耗が少ないため、加工精度は高くなります。また、硬い材料も、タッピングよりもフライス加工が優れている要因の一つと考えられています。

タッピングとフライス加工の間で最適なプロセスを選択するにはどうすればよいですか?

タッピングとフライス加工のどちらを選択するかを決定するために、多数の要因を考慮した意思決定フレームワークモデルが必要です。これは、生産要因と資源要因を組み合わせ、活用すべき利益の変動性を考慮した上で、最適な選択を決定する必要があります。これは、LS Manufacturingのような事例における意思決定の解決策となる、構造化された意思決定手法です。

- 生産量とバッチサイズ:タッピングはサイクルタイムが短いため、大量生産にはタッピングが理想的です。プログラミングも比較的簡単です。バッチ生産や特殊製品の試作生産における柔軟性は、フライス加工でも実現できます。材料とねじ山の仕様による損益分岐点は、両プロセスで異なります。

- ねじ精度と品質要件:フライス加工は、±0.01mm以上の公差が求められる場合、非常に高い精度と表面仕上げを実現できます。一方、タッピングは、 ±0.05mmの精度が許容される場合、ねじ切り工程において適切に機能します。

- 材料特性と被削性:硬質材料(HRC > 45)やその他の難削材合金にはフライス加工が必要です。これは、タップ加工時に発生する可能性のある破損を防ぐためです。また、高品質のねじ山を得るのにも役立ちます。タッピング加工は、軟質材料や非鉄金属などの材料に最適です。材料の硬度は工具寿命に関係します。

- 設備能力とセットアップ時間:タッピングには、タッピング性能、タッピングの同期、そして主軸同期のためのタッピングスキルが必要です。 フライス加工の要件には、剛性に加え、ヘリカル補間機能を備えたCNCシステムへの要件も含まれます。これらの仕様は、工程能力に影響を与えます。

- コストの考慮事項と工具投資:タッピング工具は高価ですが、難削材の加工においてはタッピング工具の方が寿命が長くなります。フライスカッターの寿命はタッピング工具よりも長く、これは複数サイズのねじ切りが可能という利点とは別に得られるものです。すべての部品製造コストは、工具費、プログラミング費、そして機械加工費を考慮に入れたものです。

タッピング加工とフライス加工の最適な選択を行う際には、包括的なアプローチが必要です。これは、それぞれの問題に汎用的な解決策を一つも用意できず、最適な行動方針を策定するためには、それぞれの問題を個別に分析する必要があるためです。これらの作業は、専用に設計された機械を用いて実施する必要があります。

従来のタッピングと比較した、ねじフライス加工の技術的な利点は何ですか?

ねじ切りフライス加工とタッピング加工は、技術的優位性を備えた重要な技術的進歩プロセスであると認識されており、最先端の加工プロセスとなっています。タッピングは過去数十年間、従来の加工プロセスでしたが、ねじ切りフライス加工には技術的な優位性があります。

優れた精度と表面仕上げ

ねじ切りフライス加工で±0.01mmの許容差内で達成可能な寸法精度は、 ±0.05mmの精度しか得られないタッピング加工だけでは達成できません。螺旋補間を用いることで、ねじ山の形状とピッチをより高度に制御し、タッピング加工の欠点を補うことができます。

柔軟性と汎用性の向上

シングルスレッドフライスカッターは、使用可能な切削工具に応じて、複数の種類のねじとそれぞれのピッチ、そして直径に対応します。この加工は、右ねじと左ねじの両方に同様に適用できます。内ねじと外ねじの両方に同様に適用できます。場合によっては、テーパーねじにも使用できます。特定の仕様のねじを切削するために、特別なタップは必要ありません。

工具寿命の延長とコスト効率の向上

ねじ切りフライスカッターはタップに比べて長寿命であることが証明されています。これは、材料が同等であれば3~5倍の寿命です。場合によっては10倍の改善が見られることもあります。工具の初期費用は高くなりますが、工具寿命の延長とダウンタイムの削減により、生産工程全体では部品1個あたりのコストを削減できます。

プロセス信頼性の向上

ねじ切りフライス加工は、ワークピース内でのタップ破損のリスクを排除し、高価な部品のスクラップ発生を防ぎます。この加工プロセスは、サイズ補正や工具摩耗の調整が容易で、工具寿命全体にわたって一貫した品質を維持します。止まり穴加工では、ねじ切りフライス加工により切りくず処理が向上し、ペックタッピングサイクルが不要になるため、サイクルタイムが短縮され、加工安定性が向上します。

難材料における優れた性能

HRC > 45、ステンレス鋼などの高硬度材料は、タップの摩耗が早く、破損が頻繁に発生します。これらの材料も、ねじ切りフライス加工で効果的に加工できます。ねじ切りフライス加工は切削抵抗とトルクが低いため、タッピング加工時に破損や変形が発生しやすい薄肉部品に適しています。また、断続切削や交差穴加工も、タッピング加工に比べて効果的に加工できます。

ねじ切りフライス加工とタッピング加工を比較すると、この高度な加工方法が持つ技術的利点が様々な側面から明確に分かります。加工精度、表面仕上げ、さらには切削工具の寿命など、ねじ切りフライス加工は様々な面で優れています。そのため、初期費用は高額ですが、そのメリットの方がはるかに大きいと言えるでしょう。

図3: LS Manufacturing社による虹色のヘリカルフルート工具を使用したCNCタッピング工程

CNC タッピング プロセスの主要なパラメータは加工品質にどのように影響しますか?

CNCタッピング工程の成功は、ねじ品質への影響と工具性能に直接影響を与える重要なパラメータを正確に制御することにかかっています。LS Manufacturingのこれまでの経験から、重要なパラメータを最適に制御できるかどうかは、ねじ切り工程に使用する材料と仕様に大きく依存することが明らかになりました。

スピンドル速度と同期

主軸回転速度は送り速度と適切に同期させる必要があります。回転速度(送り=ピッチ×回転数)の間に適切な関係が確立されていることを確認する必要があります。つまり、回転速度がこれ以上速すぎると工具が発熱し、工具の摩耗につながります。一方、回転速度が遅いと、切りくずの形状が悪くなり、切削抵抗が増加します。主軸回転速度の範囲は50~500回転数です。

送り速度とピッチ精度

送り速度は基本的にねじピッチの精度を制御するために使用され、タップのリードと正確に一致する値でなければなりません。送り速度が高すぎると、ねじ山の剥離によりねじやタップが破損し、送り速度が低すぎるとねじ山が大きすぎて表面品質が低下します。リジッドタッピングの場合、送り速度を決定する式はピッチ × RPMです。ミスアライメントによるピッチ誤差をなくすには、2つの軸を完全に同期させる必要があります。

クーラントの塗布と切りくずの排出

冷却分布は、放熱、潤滑、そして切りくず排出において非常に重要です。この点において、貫通穴には高圧フラッドクーラント(10~15bar)を、止まり穴にはミストクーラントまたは潤滑クーラントを使用します。冷却が不十分だと、特にステンレス鋼およびその耐熱合金において、構成刃先の形成、加工硬化、そして工具破損のリスクが高まります。

深さ制御とねじの噛み合い

ただし、ねじの深さは、ねじのかみ合いに加えて、タップの面取り長さも考慮する必要があります。止まり穴の場合、プログラムされたタップ深さには、面取り長さに加えて、ねじ山の1~2ピッチ分の深さを追加する必要があります。深さが不十分だとねじ山が不完全になり、深すぎるとタップが破損します。ねじのかみ合いをスムーズにするため、面取り長さは3~5山分の長さにしてください。

ツール形状とコーティングの選択

形状タイプ(例えば、スパイラルポイント、スパイラルフルート、ストレートフルート)は、特定の作業要件に対応する必要があります。スパイラルポイントタップでは、切りくずは貫通穴に押し出され、スパイラルフルートタップでは止まり穴に押し出されます。TiN 、TiCN、またはTiAlNコーティングされた工具は、優れた耐摩耗性と耐摩擦性を備えており、工具寿命を2~3倍に延ばすことができます。

CNCタッピング工程では、品質への影響を最大限に引き出すために、パラメータを適切に最適化する必要があります。切削速度、切削油、切込み深さなど、様々な主要パラメータは、加工対象となる材料に応じて適切に組み合わせる必要があります。適切なパラメータの組み合わせは、品質への影響を生み出し、カッターツールの寿命を延ばし、生産コストを削減します。

加工コストの観点から見たタッピングとフライス加工の具体的な違いは何ですか?

フライス加工とタッピングのコストを計算する際には、タッピングとフライス加工のコスト曲線が本質的に同じではないことに注意する必要があります。コスト分析はコスト分析のコスト分析ではないことに注意する必要があります。タッピングとフライス加工のコスト分析から、コスト曲線は数量の関数であることがわかります。

- 初期工具投資:タッピング工具は1個あたり20~100ドルですが、ねじ切りフライスカッターは200~800ドルかかります。しかし、ねじ切りフライスカッターを使用することで、複数のサイズのねじを加工することが可能です。

- 工具寿命と交換:これは硬質材料を穴あけするタップの寿命です。寿命は100~500穴です。ただし、交換が必要になります。ねじ切りフライスカッターは、再研磨が必要になるまでに1,000~5,000穴の穴あけが可能です。フライス加工の寿命が長ければ長いほど、穴あけの作業量は相殺されます。

- サイクルタイムと効率:タッピングはシングルパス加工でサイクルタイムを短縮できるため、大量生産に適しています。ねじ切りフライス加工では、マルチパス加工と低速送りが求められます。フライス加工はバリ取りなどの他の加工工程を省くことができます。

- セットアップとプログラミング: Gコードコマンドだけで、最小限のプログラミングでタッピング工程に最適なソリューションを作成できます。ねじ切りフライス加工では、複雑なヘリカル補間をプログラミングする必要があります。少量生産では、ねじ切りフライス加工に比べてセットアップコストが高いため、タッピング加工の方がはるかに経済的です。タッピング加工のサイクルタイムは非常に長くなります。

- 品質とスクラップコスト:ねじ切りフライス加工では、形成されるねじは非常に正確で高品質です。検査時間の短縮によりコスト削減につながります。タッピングは、場合によっては破損が発生する可能性があるため、繊細な工程とみなされることがあります。硬い材料のタッピングでは、ねじに多少の誤差が生じる可能性があります。

フライス加工とタッピング加工のねじ加工コストを比較したところ、大量生産における標準ねじの製造ではタッピング加工が優れていることが明らかになりました。しかしながら、中規模生産や難削材加工においては、フライス加工の方が経済的であることが判明しました。最適な経済比較を行うには、すべての直接費用と間接費用を考慮した徹底的なコスト分析が不可欠です。

図4:LS Manufacturing社製の金属材料に内ねじを加工するCNCねじ切り機

LS Manufacturing 自動車部品業界:エンジンシリンダーヘッドねじ加工プロセスの最適化

LS Manufacturing社は自動車部品製造部門において厳しい状況に直面していましたが、革新的なプロセス改善によって変革を遂げることができました。本ケーススタディでは、戦略的プロセス改善とは、大量生産プロセスにおける品質向上と並行した大幅なコスト削減を実現することと定義されています。

顧客の課題

自動車部品業界において、主要市場が直面していた課題は、アルミ製エンジンシリンダーヘッドの製造とねじ山加工でした。工具の摩耗レベルと実際の不良率8% 、そして5万元を超える品質コストなどが、その課題の一部でした。

LS製造ソリューション

エンジニアリングプロセスにおいて、これらの加工におけるタッピングの代替を目的として、フルスレッドフライス加工が分析されました。これは、アルミニウム合金での使用を考慮した加工、補間のための螺旋パスの作成、そして切削係数のレベルを考慮したねじ切り工具の設計選定基準に基づいて実現可能です。このプロセスは、6Hねじの段取りを複数回行うことなく、フルスレッド加工を可能にします。

結果と価値

これにより、様々なパラメータにおいて予想外のコスト削減が実現しました。工具寿命は驚異の300%も向上し、工具費は現状では無視できるレベルになりました。また、1ユニットあたりのスクラップ率は8%から驚異の0.5%へと大幅に減少し、これは初回歩留まりに大きく影響しました。さらに驚くべきは、この結果、年間60万人民元ものコスト削減が実現したことです。このプロセスへの投資は正当化されると言えるでしょう。これにより、両グループ間の戦略的パートナーシップが構築されました。

LS Manufacturing社は、製造業における特定の課題に対するプロセス最適化技術の効率性と、それがビジネス全体に与える影響の高さを示す一例です。従来のタッピングに代わる非常に先進的な技術であるねじ切りフライス加工法は、コスト効率の観点から競争優位性を考慮した方法で、特定の問題に対する解決策を提供しました。

タッピング加工とフライス加工のどちらにするかまだ迷っていませんか? お客様に最適な加工方法を見つけるお手伝いをいたします。

科学的なねじ加工プロセス管理システムを確立するにはどうすればよいでしょうか?

スレッドプロセス実行におけるプロセス管理には、効率性と品質を確保するための組織的なアプローチが必要です。大量生産プロセスにおける効率性の向上には、プロセス運用のための標準化された操作手順を備えた品質システムの導入が不可欠です。このようなシステムでは、プロセス改善を実施するためのツールやパラメータの管理において、組織的なアプローチが採用されます。

標準化された操作手順

この観点から、ねじ加工における工程指示の関連性を考慮することが重要です。組織内の従業員の利益のために、主軸回転速度、加工速度、クーラントの使用、制御の深さといったねじ加工に関連するあらゆる工程パラメータが標準化において考慮されていることを確認する必要があります。

ツールの管理とメンテナンス

工具の使用寿命と交換時期を追跡するために、工具を組織的に管理するシステムが必要です。また、工具の点検、再研磨、あるいは交換の適切性を判断するのに役立つ基準も必要です。工具を効率的に管理することで、予期せぬ工具の破損を防ぎ、工具の使用率を向上させることができます。

品質管理と検査

初品検査から最終検査に至るまで、製造工程内に品質チェックを統合する必要があります。適用可能なゲージとしては、ねじプラグゲージ、リングゲージ、光学式コンパレータなどが挙げられます。工程管理は、製造工程内の品質チェックを記録し、能力検査を行うために使用できます。

効果的なプロセス管理には、標準化された作業手順と堅牢な品質システム管理を組み合わせた包括的なアプローチが必要です。体系的な工具管理、定期的な品質チェック、そして継続的な改善を実施することで、メーカーは一貫したねじ品質を実現し、コストを削減し、全体的な生産効率を向上させることができます。この構造化されたアプローチにより、ねじ切り工程は安定し、大量生産環境においても品質要件を満たすことができます。

よくある質問

1. タッピングとフライス加工のどちらの工程で、除去する材料の量が少なくなりますか?

ねじフライス加工は、小ロット生産にも適用可能です。これは主に、ねじフライス加工が工具交換なしで行えることと、プログラミングの柔軟性に起因しています。

2.ステンレス鋼の場合、タップ加工とフライス加工のどちらが良いでしょうか?

ねじフライス加工は、タッピングのプロセス中に発生する可能性のある加工硬化を防ぐため、ステンレス鋼の機械加工中にも使用することをお勧めします。

3. プロセス変換による経済的コスト削減を計算するには、どのような式を使用すればよいでしょうか?

コスト便益分析による無料のプロセス評価により、変換プロセスの投資収益率を算出します。

4. 深穴ねじ切りにおいて、どちらのプロセスの方が精度が高いですか?

CNC フライス加工は、切りくずの除去、精度、タップ破損に対する耐性が向上するため、深い穴にねじを切る場合に好まれる方法です。

5. 加工精度とコストのバランスをどのように取るか?

このように、バリューエンジニアリング分析は、特定の製品のコストと精度のバランスを導きます。通常の接続ねじの場合はタッピングで対応できますが、重要な部品の場合はフライス加工が推奨されます。

6.プロセステストやサンプル製造サービスを提供できますか?

無料のプロセステストとサンプル製造: お客様が実際の処理を検証し、最適なプロセスソリューションを選択できるように支援します。

7. 新しいプロセスの導入にはどのような技術サポートが必要ですか?

新しいプロセスが適切に機能することを保証するために、プロセス全体にわたって技術サポートを提供します。

8. 特定のスレッド技術はどのように品質管理をサポートしますか?

オンライン検査とSPC管理を導入することで、安定した信頼性の高いねじ加工品質を確保するための本格的な品質監視システムを確立しました。

まとめ

科学的なプロセス選定方法と加工管理システムの導入により、ねじ切り工程の品質と効率を大幅に向上させることができます。LS Manufacturingは豊富な経験と専門知識に基づき、お客様に効果的なプロセスソリューションを提供することができます。

既存のねじ切りプロセスの無料徹底評価をスケジュールするには、当社の専門家にご連絡ください。当社は、効率性や求められる品質に関するお客様のニーズを満たす専門的なアドバイスを提供するために、特にこれらの懸念事項を考慮した観点から、お客様のニーズを具体的に評価します。

今すぐ無料のねじ加工ソリューション評価を受けて、タッピングとフライス加工の選択を最適化し、コストを最大 30% 節約しましょう。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。