間違ったプロセスを選択するとコストが倍増する可能性があります

滑らかなライン、繊細な構造、そして完璧な機能を備えた完璧な金属シェルを設計しました。図面は何度も精査され、細部まで改良されました。しかし、大きな期待を抱いてメーカーに設計を提出したところ、届いた見積もりはまるで冷水を浴びせられたかのようでした。予算をはるかに超えていたのです!もしかしたら、2倍の金額だったかもしれません!

問題はどこにあるのでしょうか?

おそらく、問題は設計そのものではなく、一見単純だが重要なデフォルトの選択にあります。つまり、「 CNC 加工」をデフォルトに選択し、設計は本質的には典型的な「板金」部品である可能性があります。

「板金加工」と「CNC加工」。どちらも「金属製造」を表す言葉ですが、同じ目標への異なる道筋のように聞こえます。しかし、理解していただきたいのは、これらは全く異なる製造哲学であり、全く異なる根底にある論理に基づいているということです。

誤った選択は、単に工程経路の逸脱にとどまりません。材料の無駄、労働時間の急増、金型の不適切な使用を意味し、最終的には驚くべきコスト差と制御不能な生産サイクルに直接つながります。板金加工とCNC加工の根本的な違いを理解することは、単なる紙面上の技術的な議論ではなく、製品開発の初期段階でコストを効果的に管理し、納期を最適化するための最初の重要なステップです。

板金加工 VS CNC加工

| 特徴 | 板金加工 | CNC加工 |

|---|---|---|

| 基本原則 | 変形/接続が主流:平板の切断 -> 曲げ/成形 -> 接続(溶接、リベットなど)。 | 本質は薄板を「形作る」ことです。主に減算的な方法で、固体のブランク(ブロック、棒)から材料を切断・除去して形状を「彫り出す」作業です。 |

| 最適な部品 | 薄壁、中空、箱型:シャーシ、ハウジング、ブラケット、パネル、換気ダクト、簡易コンテナ。 | 堅牢で複雑な構造、高精度な特徴: 金型、固定具、エンジン部品、複雑なラジエーター、ギア、精密ブッシング、複雑な 3D 表面を持つ部品。 |

| コアとなる利点 | コスト (大量バッチ): ダイスタンピングは非常に効率的です。 材料使用率: 通常は高い (フラットブランキング)。 ラピッドプロトタイピング:レーザー切断 + 曲げは高速です。 軽量: 当然壁は薄いです。 | 設計の自由度: ほぼ無制限のジオメトリ (深い空洞、複雑な曲線、特殊な形状の穴など)。 超高精度と表面品質:最大ミクロンレベル。 材料の一貫性: 部品全体が均一な性能を持つ単一の固体材料で作られています。 |

| コア制約 | 幾何学的複雑さ: 閉じた空洞、自己交差面、厚いソリッド フィーチャの処理は困難です。 壁の厚さの一貫性: 均一である必要があります (初期のシートの厚さによって決まります)。 精度の制限: 複数の曲げ累積誤差と溶接変形が絶対精度に影響します。 | コスト (材料と時間): 材料の無駄 (チップ) が多く、複雑な部品の処理に時間がかかります。 薄肉部品は変形しやすい:切削力により薄肉部分が振動して変形し、加工が困難になる場合があります。 設計上の制約: ツールのアクセス性を考慮する必要があります (深い空洞や狭い隙間など)。 |

| コスト要因 | バッチ: 小バッチ (レーザー/曲げ)、大バッチ (金型スタンピングのコストが低減)。 機能の複雑さ: 曲げの数、特殊な金型、溶接量。 | 材料量:ブランクのサイズと材料費。 処理時間: 複雑さ、精度要件、表面仕上げ。 クランプ回数: クランプを複数回行うとコストとエラーが増加します。 |

| 標準的な材料の厚さ | 薄板:通常0.5mm~6mm(曲げ加工で多く使用されます)。プレス加工の場合は若干厚くなることもありますが、それでも「板」の範疇に入ります。 | 固定された制限はありません。理論的には、非常に厚いブランク(数十センチメートルまたは数メートル)を処理でき、薄い壁も処理できます(ただし、非常に困難です)。 |

このガイドでは、基本原則から始め、精度、コスト、速度の観点から2つのプロセスの違いを深く比較します。実際の事例と設計ガイドラインを通して、明確な意思決定フレームワークを構築するのに役立ちます。

学習内容:

- 板金と CNC の基本的な動作原理: 「曲げと成形」と「彫刻と除去」という 2 つのまったく異なる製造哲学によって、どのように部品製造を実現できるかを詳細に分析します。

- 主な違い:精度、コスト、速度、形状の自由度、材料の強度などの主要な側面における 2 つの間の決定的な違いと適用可能なシナリオを明らかにします。

- エンジニア向けの設計最適化ガイド:特に板金と CNC向けに設計された設計ガイドラインで、落とし穴を回避し、プロセスの利点を活用してコストを大幅に削減するのに役立ちます。

- 実際のコスト最適化事例:プロセス (シート金属化) の置き換えにより、産業用コントローラ ハウジングの製造コストを 75% 削減した実際の事例を紹介します。

ハイブリッド製造のスマートさ: 板金と CNC の利点を巧みに組み合わせて、1 つの部品でコストと精度の完璧なバランスを実現する方法を学びます。 - 専門家による簡単な質問と回答 (FAQ):誤解を解消し (「板金は常に安いですか?」、「板金加工とは何ですか?」など)、材料の選択に関する専門家のアドバイスを提供します。

それでは、今日の製造業の特徴であるこれら 2 つの基本プロセスを詳しく見ていき、プロジェクトに最適な決定を下すための洞察を得ましょう。

このガイドを信頼する理由:LSの製造哲学

LSでは毎日何千もの部品を扱っています。中でも特に感銘を受けたのは、「よく設計された」にもかかわらず高価な部品が数多くあることです。その根本的な原因は、大抵非常に単純です。例えば、設計者がCADの「押し出し」コマンドを使う習慣があったため、板金で簡単に曲げられるはずの部品が、高価な機械加工部品になってしまったのです。こうした「設計と製造」の乖離を見抜く能力こそが、LSの真髄です。

当社の経験の独自性は、クロスプロセス分野にあります。厳格な公差が求められる航空宇宙向け精密CNC部品から、最大限のコスト効率が求められるサーバー板金シャーシまで、私たちは幅広い分野に深く関わっています。このグローバルなビジョンこそが、「石を金に変える」最適化の力を与えているのです。

典型的な例:顧客は高価な5 軸 CNCで機械加工する部品を持っていました。私たちは直接それを行わず、次のように自問しました。

もっとシンプルかつ低コストなプロセスの組み合わせで実現できるでしょうか?最終的に、複数の基本的な板金部品に分解して溶接することで、機能を損なうことなくお客様のコストを最大70%削減することができました。

これは理論ではなく、活発なワークショップで繰り返し検証された実践的な解決策です。

このガイドの価値はここにあります。

これは理論書ではなく、 LS エンジニアが実際のレッスンと 1 日 10,000 個の部品を製造する成功体験によって培った真の知識です。元の設計目的を十分に理解し、製造のコストと実現可能性をより正確に把握できます。

グロリア、LSのワークショップで働いた経験から言えるのは、このマニュアルを使えば、コストの無駄を省き、実際に効果的で経済的なサウンドデザインを実現できるということです。これは、私たちの職人技への深い理解と感謝の気持ちの表れです。

板金加工は「曲げ加工」をはるかに超える技術です。比較的薄い金属板(鋼、アルミニウム、ステンレス鋼、銅など)を一連の精密な工程を経て曲げ加工し、特殊な機能や形状を持つ立体部品や製品を製造する、体系的な金属加工技術です。その特徴は材料の節約と迅速な試作にあり、特に比較的単純な構造の部品の大量生産に適しています。

板金加工の仕組み:板金加工の基本手順の概要

| 手順 | コア機器・技術 | 主な目的と機能 |

|---|---|---|

| 1.ブランク | レーザー切断、プラズマ切断、パンチングマシン | 大きな金属板から部品の2次元平面展開形状を正確に切り出します。 |

| 2.成形 | プレスブレーキ | 二次元の平板を精密曲げ加工(V字曲げ、U字曲げ、エア曲げなど)により三次元構造に成形します。 |

| 3.接続 | 溶接、リベット、ねじ締め | 一枚のシートでは形成できない複雑な部品を組み立てて組み合わせ、全体を形成します。 |

| 4. 後処理 | 研磨、溶射、陽極酸化処理など | 部品の表面品質、耐腐食性、美観を改善したり、特定の機能を付与したりします。 |

1. ブランキング:正しい分離の最初のプロセス

目的:巨大な原材料金属板から、その後の曲げ変形を考慮した所望の二次元展開図を適切に正確に切り取る。

主な技術・設備:

- レーザー切断:高出力レーザービームを集中させ、材料を溶融または気化させる方法です。極めて高い精度(最大±0.1mm)、薄い切断面、極めて小さな熱影響部を特徴とし、複雑な形状や微細部品の加工に適しています。現在、高精度ブランキング加工の主流となっています。

- プラズマ切断:高温・高速のプラズマアークで金属を溶かし、高速の空気流で溶融金属を急冷します。切断速度は速く、特に中厚板(レーザー切断では経済的に困難な板厚)に適していますが、熱影響部が大きくなるため、精度と仕上がり品質はレーザー切断よりも劣ります。

- パンチング/スタンピング:金型を用いて板材を切断する。メリット:比較的標準化された輪郭(丸穴、角穴、規定の外形など)を持つ部品を大量に生産する場合、生産性が非常に高く、1回のパンチングで複数の工程(パンチング、ブランキング、浅絞り)を完了できる。デメリット:金型が高価、柔軟性が低い(段取り替えに時間がかかる)、1個単位の小ロット生産や複雑な輪郭には適さない。

要点:

エッジ品質とブランキング精度は、後工程(特に位置決め曲げ)の品質と最終製品の品質に直接影響します。どの技術を採用するかを選択する際には、材料の種類、厚さ、部品の複雑さ、精度要件、ロット、生産コストを考慮する必要があります。

2. 造形:立体に生命を与える芸術

目的:平板状のブランクを塑性変形によって必要な三次元形状に変形させること。板金成形において最も基本的かつ最も広く用いられる工程は曲げ加工です。

必須装備:プレスブレーキ

必須工程:曲げ

V字曲げ:最も多く用いられる加工法です。シートをV字型の穴が開いた下型に置き、上型(ナイフの先端)をV溝に押し込み、シートを所定の曲げ線に沿って折り曲げます。曲げ角度は上型の押し込み深さによって正確に制御されます。

U字曲げ: U字型の下型とそれに合わせたパンチを用いて、U字型の形状を一度に成形します。一般的に、より高い圧力が必要です。

エアベンディング:上ダイの先端がシートの下端まで突き刺さって下ダイのV溝の底に接触したり、シートから有限の隙間だけ垂れ下がったりすることはありません。この押し込み深さが仕上がり角度を決定します。利点:優れた柔軟性(1組のダイで複数の角度に曲げ可能)、必要な圧力が低い、リバウンドの反転が容易。現在主流の曲げ加工方法です。

底曲げ/インプリント曲げ:上型がシートを下型底部のV溝に完全に押し込み、さらに加圧することで、材料はダイキャビティ内で塑性変形、あるいは軽度の押し出しを受ける。利点:高精度、低スプリングバック。欠点:より大きなトン数の工作機械が必要となり、ダイの摩耗が大きくなり、角度/厚さごとに専用のV溝が必要となる。

重要な考慮事項

- スプリングバック:曲げ力が除去されると、金属は弾性的に角度の一部に戻ります。金型のプログラミングと設計時に適切な補正を行う必要があります。

- 曲げ順序:複雑な多重曲げ部品の場合、曲げ順序は非常に重要であり、干渉を回避して精度を確保する必要があります。

- 最小曲げ半径:材料の種類、厚さ、熱処理条件によって異なります。半径が小さすぎると、外側の材料が過度に伸びて割れる場合があります。

- K 係数/曲げ係数:展開長さを計算する際に中立層の位置を決定するために使用される重要な係数。

3. つながり:複雑な全体を構築する

目的:コンポーネントが非常に複雑で、1 枚のシートを曲げるだけでは製造できない場合、または他のコンポーネントを使用して構築する必要がある場合は、複数のシート メタル ピースまたはシート メタル ピースを他のピースに定期的に接続します。

主な技術:

- 溶接: (MIG、TIG、スポット溶接、レーザー溶接など)溶融金属で接合する。長所:強度が高く、密閉性が高い(連続溶接)。短所:熱変形を誘発し、後加工が必要で、外観が必ずしも美しくない。

- リベット接合:リベットの機械的変形によって接合されます。メリット:熱の影響を受けず、様々な材料の接合に使用され、信頼性が高い。デメリット:下穴あけが必要で、部品の重量が増加します。

- ボルト締め/ねじ締め:ボルト、ナット、セルフタッピングねじなどを用いて接続します。メリット:取り外し可能、接合が簡単、熱影響なし。デメリット:下穴あけやタッピングが必要、接続箇所が高所になる。

- スナップ/クリンプ:シート材自体の弾性変形、または特殊構造により、ファスナーを使わずに接合する接合部。主にシャーシカバーなどに用いられます。

- 注意点:接合方法を選択する際には、強度要件、密閉要件、外観要件、分解可能かどうか、製造効率、コスト、母材への影響 (溶接による熱変形など) を総合的に考慮する必要があります。

4. 後処理:仕上げと保護

目的:製品の機能性、寿命、美観を向上させます。

一般的なプロセス:

- バリ取り/研磨:切断や曲げから鋭いエッジやバリを取り除き、安全性を高め、組み立てを容易にします。

- 溶接研磨:溶接部分を研磨し、美しく仕上げます。

- 表面洗浄:油、ほこり、酸化物コーティングを除去します (例: サンドブラスト、酸洗い)。

- 塗装(塗装/粉体塗装):液体塗料または静電粉体塗装を施し、硬化後に保護装飾仕上げを形成します。粉体塗装は耐腐食性があり、多様な色と質感があり、耐久性が高く、環境に優しい塗装です。

- 電気めっき:(ニッケルめっき、クロムめっき、亜鉛めっきなど)電気分解法を使用して表面に金属層を堆積し、主に摩耗防止や腐食防止、装飾仕上げのために使用されます。

- 陽極酸化処理:(アルミニウム合金の場合)表面に薄い硬質酸化物皮膜を形成します。耐食性、耐摩耗性、絶縁性が向上し、染色することで深みのある色に仕上げることもできます。

- シルクスクリーン/レーザーマーキング:ロゴ、テキスト、グラフィックを追加します。

CNC加工の詳しい解説:制御された切削による「彫刻」という新しい芸術

「金属板の圧縮と形状保持による「成形」の原理は、材料を削り取るプロセスを通じて最終部品の形状を定義しますが、CNC 加工は、制御された材料除去を本質とする「彫刻」の芸術です。」

これは、コンピュータ時代の彫刻家が、ステップバイステップのコマンドと切削ツールを使用して、硬い金属のブランクから徐々に削ぎ落とし、最終的に図面で要求される複雑な形状を作り出すようなものです。

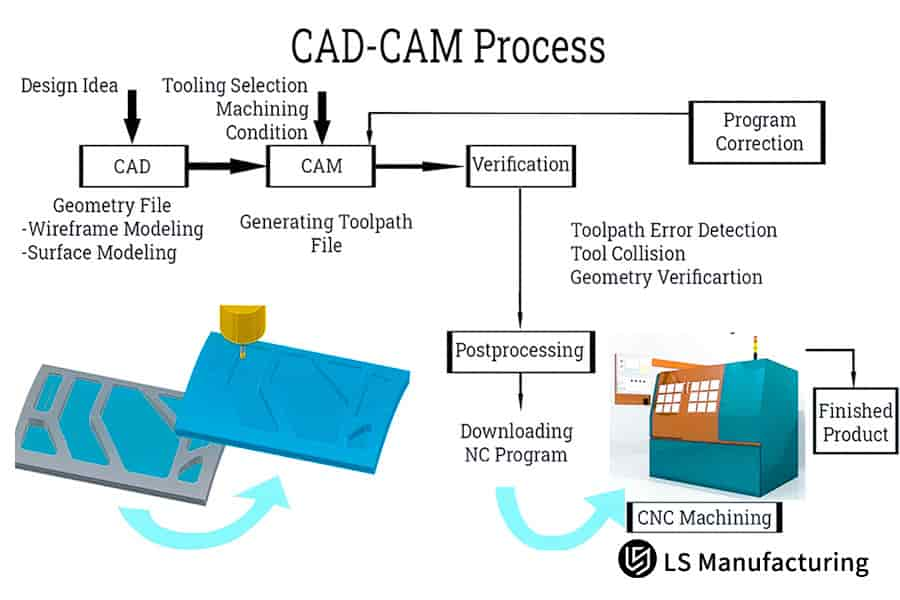

詳細に入る前に、次の表から CNC 加工の主要な手順と主要な内容を概観してみましょう。

| コアステージ | コアタスク | キー入力/ツール | 主な成果/目標 |

|---|---|---|---|

| 1.プログラミング | 設計意図を機械命令に変換する | CADモデル、CAMソフトウェア | Gコード(ツールパス指示) |

| 2. クランプ | 加工中にブランクが安定し、正確に配置されていることを確認する | 固体金属ビレット(ビレット)、治具、工作機械テーブル | 加工するワークピースをしっかりと固定し、正確に位置決めする |

| 3. 切る | 指示に従って余分な材料を正確に除去し、目標形状を形成します | CNC工作機械(フライス盤・旋盤)、高速回転工具、クーラント | 最終形状に近い部品(荒加工・仕上げ) |

| 4. 後処理 | 部品の表面品質と性能を向上させ、最終検証を実施します | バリ取り工具、サンドブラスト機、陽極酸化槽、測定機器 | 設計要件(サイズ、表面、機能)を満たす完成部品 |

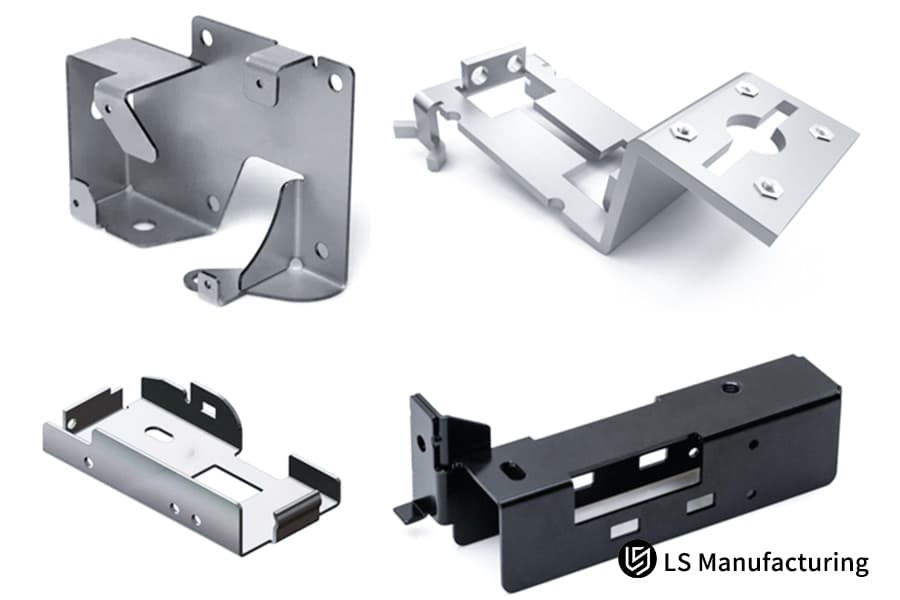

図1:LS Manufacturingによる正確な用途に合わせた機械加工および成形された金属部品

プログラミング:デジタルデザインのインタープリター

プロセス:これは機械加工プロセス全体の始まりであり、頭脳です。エンジニアはまず、コンピュータ支援設計(CAD)ソフトウェアで部品の具体的な3Dモデルを設計または取得します。次に、このモデルをコンピュータ支援製造(CAM)ソフトウェアに読み込みます。ツールパス、切削条件(速度、送り速度、切込み深さ)、工具の選択などは、材料特性、必要な公差、表面仕上げ、工作機械の能力に基づいて、エンジニアによって慎重に計画・プログラムされます。CAMソフトウェアの主な機能は、複雑な3D形状と加工データを、 CNC工作機械が操作を実行できる一連の正確な指示、つまりGコードに変換することです。

重要性:プログラミングの質は、完成品の効率、精度、品質に直接影響します。優れたプログラミングは、ツールパスの節約、無駄な移動の排除、衝突の回避、材料利用率の最大化、そして設計通りの公差と表面仕上げの実現を可能にします。

クランプ:強固な基盤

工程:作業者は、金属材料の塊(例:ビレット)をCNC工作機械(通常はフライス盤または旋盤)のテーブルまたはチャックに置きます。この際、高速切削による衝撃や応力でビレットが振動したり動いたりしないように、特殊な治具(例:チャック、バイス、クランプ、特殊治具など)を使用してビレットをしっかりと固定し、安定させます。

要点:正確な位置決めと堅牢なクランプはどちらも重要です。クランプのわずかな位置ずれや緩みは、加工誤差やワークの無駄に直結する可能性があります。クランプシステムは、剛性を確保し、加工対象面すべてに工具がアクセスできるように特別に設計する必要があります。

切削:「精密な『デジタル彫刻』」

プロセス: CNC加工の中核を成すプロセスです。工作機械の制御システムはGコード命令を読み取り、実行します。スピンドルは選択された工具(エンドミル、ドリル、旋削工具など)を高速で回転させます。

同時に、工作機械のサーボモーターは、工具やテーブルをプログラムされた経路に沿ってX、Y、Z軸などの軸に沿って正確に駆動します。鋭利な工具刃先が金属板に接触し、層ごとに切削することで、不要な材料を連続的に除去します。通常、クーラントは切削片を洗い流し、切削領域の温度を下げ、工具を潤滑するために使用され、工具寿命を延ばし、表面品質を向上させます。

多軸加工:

3 軸:最も基本的な形式で、ツールは X、Y、Z の 3 つの直線軸上で移動できます。比較的単純な形状で、主要な特徴が上部と側面にある部品の加工に適しています (プレート部品、単純なキャビティなど)。

4軸: 3軸をベースに回転軸を追加します(通常はX軸またはY軸を中心に回転し、A軸またはB軸と呼ばれます)。ワークピースを回転させることにより、工具はワークピースの側面や非垂直面の一部を加工できるため、クランプ回数を削減できます(特殊形状の溝加工や円筒への刻印など)。

5軸:3つの直線軸(X、Y、Z)をベースに、2つの回転軸を追加します(一般的なものは、X軸を中心としたA軸とY軸を中心としたB軸、またはZ軸を中心としたC軸とスイング軸です)。工具はワーク表面にあらゆる方向からアプローチでき、非常に複雑な曲面、深いキャビティ、アンダーカット形状(インペラ、エンジンシリンダーヘッド、精密金型キャビティなど)をワンタッチで加工できるため、複雑な部品の加工能力と精度が大幅に向上します。

図2:LS Manufacturingによる特殊機械加工部品製造の見積りプロセス図

後処理:仕上げと品質保証

工程:切削後の部品(通常は「機械加工部品」と呼ばれます)は、通常、最終製品ではありません。鋭いバリ(バリ)や特殊な工具痕が残っている場合があり、また、特定の表面特性や保護が必要な場合があります。

一般的な操作:

- バリ取り:安全性を確保し、その後の組み立てを確実にするために、切断刃によって生成された鋭いバリを手動または自動で除去します。

- サンドブラスト/研磨:表面仕上げを改善し、均一なマット効果または明るい効果を実現します。

- 陽極酸化処理(主にアルミニウム部品):表面に硬質で耐腐食性のある酸化膜を形成します。染色することで、美観と耐摩耗性を向上させることができます。その他の表面処理には、電気めっき、スプレー塗装などがあります。

- 測定と検査:ノギス、マイクロメーター、高さゲージ、座標測定機(CMM)などのツールを使用して、部品の重要な寸法、幾何公差(平面度、真円度、位置など)、表面粗さを厳密に検査し、設計図と技術仕様に完全に準拠していることを確認します。これは品質管理の最終段階です。

板金加工と CNC 機械加工の違いは何ですか?

両方のプロセスがどのように機能するかを理解したので、エンジニアが最も重視する側面で直接比較してみましょう。

| 比較ディメンション | 板金加工 | CNC加工 | 専門家のコメント |

|---|---|---|---|

| 精密許容差 | 通常±0.2mm以上。材料の反発、金型の摩耗、溶接変形などの影響を大きく受けるため、高精度化には複雑な金型設計や二次加工が必要となります。 | 通常±0.025mm以上(マイクロメートルレベル)の高精度加工が可能で、複雑な形状でも安定的に精密加工を実現します。 | 「ベアリングのフィット、精密な組み立て、複雑な表面公差の要件など、CNCは信頼できる選択肢です。板金では、精度を確保するために追加のプロセスが必要です。」 |

| コスト構造 | 原材料コストが低く、材料利用率が高い(廃棄が少ない)。単品・小ロット生産の場合、金型・治工具コストが高く、償却後の単価が高くなります。大ロット生産の場合、金型コストが軽減され、単価が非常に競争力があります。 | 原材料費(材料全体)が高く、材料利用率が低い(廃材)。単品・小ロット:初期費用が比較的低く(プログラミングだけで済む)、金型費用も不要。大ロット:加工時間の増加に伴ってコストが直線的に増加し、規模の経済性が欠如している。 | 試作品/小ロット生産の場合、CNCはより柔軟で経済的です。一方、シンプルな部品を大量に生産する場合、板金コストが膨大になります。複雑な部品を大量に生産する場合は、包括的な評価が必要です。 |

| 生産速度(納期) | 単純な部品(平板、単一曲げなど):特に既製の金型がある場合は、非常に高速(数分)です。複雑な部品/溶接・組立が必要な場合:多くの工程(切断、打ち抜き、折り曲げ、溶接、表面処理)が必要となり、サイクルタイムが大幅に長くなります。 | 加工時間は通常長くなります(1個あたり数時間、場合によっては数日)。複雑な3D形状、深いキャビティ、微細な形状は加工時間を大幅に増加させます。多軸加工機は効率を向上させることができますが、それでも単純な板金加工に比べると加工時間は遅くなります。 | 「シンプルなブラケット1,000個なら、板金加工なら1日でできます。複雑なボックス/シェルなら、CNC加工では数日かかることもあります。スピードが何よりも重要です!」 |

| 幾何学的自由度 | 限定的。主に2D輪郭+曲げ/成形+溶接/接合に依存しており、複雑な表面、深い空洞、閉じた空洞、あるいは統合された微細な3Dフィーチャの作成は困難です。 | 非常に高い精度です。複雑な表面、深い空洞、中空構造、微細なテクスチャ、一体型パーツ(接続点なし)など、設計可能なほぼあらゆる3D形状を作成できます。 | 折り紙のようなデザイン、あるいは組み立て式?板金加工は可能です。彫刻のようなデザイン、あるいは複雑な内部構造を持つデザイン?CNC加工こそが唯一の解決策です。 |

| 材料の強度と特性 | コーナー部には加工硬化が見られ、局所的な強度は向上する可能性があるものの、残留応力が生じる可能性があります。溶接/接合部は潜在的な弱点となり、全体の強度とシール性に影響を与えます。材料の厚さは比較的均一です。 | 部品は材料全体から加工されるため、材料本来の均一な格子構造と性能(強度、靭性、熱伝導率など)が維持されます。良好な接合性を有し、接合部の弱い箇所がなく、高い接合性要件に適しています。 | 「高応力、高疲労、高密閉性、あるいは厳格な完全性要件など、CNC一体成形部品は通常、より信頼性が高いです。板金は接合部において慎重に取り扱う必要があります。」 |

| 典型的なアプリケーションシナリオ | シャーシ、キャビネット、ブラケット、シェル、シャーシ、換気ダクト、板金カバー、単純な構造部品。 | 精密部品、金型、治具、エンジン/トランスミッション部品、複雑なシェル、医療機器部品、試作品、アートワーク。 | 機能が形状を決定し、形状がプロセスを決定します。部品のコア要件を明確にすることが、プロセス選択の第一歩です。 |

専門家のコメント:

- 精度を求めるなら CNC が最適: ミクロンレベルの許容差と複雑な精度マッチングに対する厳格な要件がある場合、CNC が第一の選択肢となります。

- コスト効率はバッチサイズによって異なります。

- 小ロット/プロトタイプ: CNC はすぐに開始でき、金型費用がかからず、通常はコスト効率が高くなります。

- 単純な部品の大量生産:板金は材料の利用率が非常に高く、打ち抜き/曲げ加工が速いため、コスト面で大きな利点があります。

- 複雑な部品の大量バッチ:詳細なコスト計算が必要です ( CNC 処理時間 vs. 板金の複数プロセス + 金型コスト)。

- スピードの要求が結果を決定します:

- 巨大なシンプル部品:板金(特にスタンピング)のスピードは他に類を見ません。

- 複雑な単品/小ロット: CNC は(金型の開閉を待つ場合に比べて)比較的高速ですが、処理自体には時間がかかります。

- 幾何学的複雑さが分岐点です。複雑な 3D 形状、深い空洞、統合構造は CNC の絶対的な領域です。板金は平面と曲げで構成される「拡張可能な」幾何学形状に優れています。

- 構造的完全性の考慮: CNC 一体成形により、全体的な強度、疲労寿命、漏れのない密閉性に対する要件が高い主要な荷重支持部品に対して、より信頼性の高い保護が提供されます。シート メタルでは、接続ポイントの設計と品質に特別な注意を払う必要があります。

- 需要から始める:プロセス選択の核となるのは、常に機能要件、性能要件(精度/強度)、形状の複雑さ、予算、そして部品の数量です。この表は、これらの側面において賢明な意思決定を行うための重要な基礎を提供します。

この表は、エンジニアが最も関心を持ついくつかの主要な側面(コスト、速度、精度、機能、強度)における 2 つのプロセスの本質的な違いとそれぞれの利点を明確に示しており、選択時に考慮すべき重要な点を示す専門家のコメントが補足されています。

実践的なケース分析:産業用コントローラハウジングのコスト最適化への道のり

顧客の背景とニーズ:大手オートメーション企業が、堅牢な保護性能を必要とする新しい産業用PLCコントローラーを設計しました。当初の計画では、6061アルミニウム合金(CNC加工)を丸ごと使用してハウジングを製造する予定で、LS社に見積もりを依頼しました。

当初の課題:お客様の設計(アルミニウム1枚全体のフライス加工)に基づき、 CNC加工コストは1枚あたり180ドルと見積もられました。要件は満たしていましたが、これは最も費用対効果の高いソリューションではないと認識しました。

LSの積極的な価値創造:金属製造プロセスにおける豊富な経験を活かし、お客様と積極的にコンタクトを取り、設計の最適化について協議しました。そして、設計を「CNC加工全体」から「板金加工」ソリューションへと転換するという重要な提案を行いました。

新しいソリューションの中核: 3mm 5052 アルミニウム合金シートを選択します。

製造工程:レーザー切断精密ブランキング→精密曲げ成形→主要部品の溶接補強→必要な溶接研磨。

成果と価値:お客様は当社の板金提案を喜んで採用してくださり、最適化されたソリューションの見積額は1個あたりわずか45ドルでした。

主なメリット:コストを75%削減!製品に必要な強度、保護レベル、機能を確保しながら、大幅なコスト削減を実現しました。

LSの価値提案:この事例は、LSのコアとなる強みを明確に示しています。私たちは、信頼できる製造実行者であるだけでなく、製造プロセスコンサルタントであり、コスト最適化のパートナーでもあります。専門知識を積極的に活用し、設計(製造性を考慮した設計、DFM)を見直し、より効率的で経済的なプロセスパス(この事例ではCNCを板金に置き換えるなど)を模索することで、最終的にお客様に真の競争優位性をもたらします。

LSをお選びいただくことで、お客様はサプライヤーとしてだけでなく、専門的な製造知識を活かしてコスト削減と効率性向上に積極的に取り組む戦略的パートナーとしてご活躍いただけます。お客様の次のプロジェクトにおいても、LSと同様の専門的な視点を活かし、価値を創造してまいります。

図3: LS Manufacturingのオンラインサービス向けに展示されているカスタムCNC加工部品

FAQ - 板金と機械加工に関する簡単な質問と回答

1. 板金加工は常に CNC 加工より安いですか?

必ずしもそうではありません。板金は、薄肉(6mm未満)で構造が単純で、プレス加工や曲げ加工が可能な場合、材料利用率が高く生産速度が速いため、一般的に安価になります。ただし、複雑な3次元形状、厚肉(10mm超)、または高精度のキャビティの場合は、CNC加工部品の方が経済的になる場合があります。最終的なコストは、設計の複雑さ、バッチサイズ、材料の厚さ、許容誤差の要件によって異なり、ケースバイケースで評価する必要があります。

2. 「板金加工」とは何ですか?この用語には問題がありますか?

「板金加工」は、金属板(通常0.5~6mm厚)の切断、打ち抜き、曲げ、溶接といった冷間成形工程を指す一般的な業界用語です。「機械加工」にはCNC加工も広く含まれますが、具体的には板金の塑性変形工程を指し、機械加工(材料を切削して除去する加工)とは本質的に異なります。この用語は厳密には定義されていませんが、鋳造、鍛造、機械加工と明確に区別することができます。

3. デザインに適した素材を選ぶにはどうすればいいですか?

まず、機能要件を明確にします。耐荷重性には高強度鋼(SPCCなど)、耐食性にはステンレス鋼(304/316)またはアルミニウム(5052)、軽量化にはアルミニウム(6061)またはマグネシウム合金を選択します。次に、工程を検討します。複雑な曲げ加工には延性に優れた材料が必要であり(硬質アルミニウムは避ける)、溶接には低炭素鋼/ステンレス鋼が適しています。最後に、コストと環境を評価します。一般部品には冷間圧延鋼を、屋外部品には亜鉛メッキ鋼を使用し、予算と寿命要件のバランスを取ります。

まとめ

板金製造とCNC加工の主な違いは、その中核プロセスオブジェクトとターゲットフォームにあります。板金製造は、金属シートの切断、曲げ、スタンピング、接続などの操作に重点を置いています。その中核は、変形によって薄肉、箱型、シェル型の部品を効率的に製造することです。一方、CNC加工(主にフライス加工と旋削)は、回転ツールを使用して固体ブロック材料(金属、プラスチックなど)を切断および除去し、複雑な3次元形状、精密な機能、および高い寸法精度を備えた3次元部品の製造に優れています。この2つは頻繁に連携して使用されますが、本質的には補完的なプロセスです。選択は、必要な部品の幾何学的特性、材料の厚さ、および製造要件によって異なります。薄肉構造には板金が適しており、3次元の複雑な精密部品にはCNC加工が使用されます。

部品を板金加工にするかCNC加工にするか、まだ迷っていませんか?もう迷う必要はありません。LSには、両方の加工に対応できる最先端の設備と熟練エンジニアが揃っています。今すぐCADファイルをアップロードしてください。当社のオンラインプラットフォームは、 CNC加工の見積もりを即座に提示するだけでなく、当社のエンジニアが板金加工の可能性を積極的に評価し、お客様にとって最も経済的で効率的な製造方法をご提案いたします。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。