金属ラピッドプロトタイピングは、金型製作や鋳造といった工程の長いサイクルや高コストといった、従来型製造業の根本的な問題点に直接取り組みます。減算型製造における材料の無駄や設計上の制約、そして従来の金型の高い初期投資や柔軟性のなさといった問題を克服し、迅速な反復工程を求める市場のニーズを満たします。

LS Manufacturingの技術は、高性能な機能部品を迅速に生産するだけでなく、試作から量産までエンドツーエンドのソリューションを提供します。 ラピッドツールと小ロット成形による。では、この技術は具体的にどのように貴社のビジネスに価値をもたらすのでしょうか?時間を節約するために、主要な調査結果の概要をご紹介します。

金属ラピッドプロトタイピング全文クイックリファレンス表

| モジュールタイトル | コアコンテンツ |

| テクニカルエッセンス | 3Dデジタルモデルに基づいて材料を層ごとに積層することで金属部品を直接製造する積層製造技術。 |

| 基本原則 | レーザービームや電子ビームをエネルギー源として利用し、金属粉末の層を選択的に溶かし、層ごとに積み重ねて高密度の部品を形成します。 |

| コアバリュー | 従来の機械加工では不可能だった複雑な内部空洞、格子構造、その他のトポロジ的に最適化された構造を可能にし、設計の可能性を広げます。 |

| 時間的優位性 | 金型製作工程が不要になり、設計から部品への迅速な変換が可能になり、開発サイクルが数か月から数日に短縮されます。 |

| コスト優位性 | 金型コストがかからず、単位コストが比較的固定されているため、非常に複雑な部品の小ロット生産を経済的に行うのに特に適しています。 |

| 主な用途 | 機能プロトタイプ、カスタマイズされた最終コンポーネント、軽量構造部品、コンフォーマル冷却金型の直接製造。 |

| 技術拡張 | ラピッドプロトタイピングにより、試作と量産のニーズのギャップを効果的に埋めることができます。 射出成形金型およびダイカスト金型。 |

| 適用対象 | 部品の形状が複雑な場合、構造を軽量にする必要がある場合、またはバッチ数が少ない場合や納期が厳しい場合に最適です。 |

金属ラピッドプロトタイピングのコアコンピタンスは、デジタル駆動による製造の俊敏性にあります。従来の金型の制約から解放されることで、製品開発速度を大幅に向上させるだけでなく、設計イノベーションの限界を根本的に解き放ちます。この技術は、現代の企業が急速に変化する市場に対応し、迅速な反復によって製品の差別化を実現するための重要な戦略的ツールとなります。

図1:LS Manufacturingによる金属3Dプリントによるラピッドアルミニウムプロトタイピング

このガイドを信頼する理由:LS製造の専門家による実践的な経験

情報爆発の時代に、なぜこのガイドに自信を持っているのでしょうか?真の知識は理論的な議論からではなく、生産現場での実践の積み重ねから生まれると確信しているからです。この記事のすべての洞察は、 LS Manufacturingチームがハイエンド製造分野において長年にわたり培ってきた深い知見から生まれています。私たちは、最も価値のある実践経験をお客様の競争優位性へと変えることに尽力しています。

過去10年間で、5万件以上のカスタムプロジェクトを完了しました。それぞれの課題を通して、様々な金属粉末に最適なレーザースキャン戦略の選択方法、造形中の残留応力の効果的な制御方法、パラメータ最適化による精度、強度、効率のバランスの確保方法など、理解を深めることができました。

このコースでは、数え切れないほどの成功事例と初期の教訓から凝縮された、こうした実践的な知恵を共有します。私たちが経験した落とし穴は、皆さんが避けるべきものです。まとめられた方法は、実際の生産と厳格な品質管理の中で繰り返し検証されています。ですから、このコースの内容は、私たちが信じ、日々の業務で活用している中核的な知識であり、皆さんの正確な意思決定に役立つことを願っています。

金属ラピッドプロトタイピングは部品製造プロセスをどのように再定義するのでしょうか?

金属ラピッドプロトタイピングとは何ですか?金属ラピッドプロトタイピングの基本原理は、 根本的なパラダイムシフト、つまり減算的なプロセスから加算的なプロセスへの転換です。より正確には、この再定義は3つの基本的な変化を通して実現されます。

1. 迅速なプロセス圧縮:

金属ラピッドプロトタイピング技術では、 「デジタルモデルから物理的な部品へ」直接製造するというコンセプトが実現されています。3D CADデータを装置にインポートするだけで、製造プロセスを開始できます。金型製作や専用工具の準備は不要です。 数週間、あるいは数か月かかっていたプロセスが数日に短縮され、製品開発のペースが飛躍的に向上します。

2. デザイン主導の製造の自由度:

機械加工や鋳造といった従来の工程は、工具のアクセス性や抜き勾配などに関する規則に縛られています。こうした規則により、設計は製造能力を最大限考慮して妥協せざるを得なくなります。金属ラピッドプロトタイピングの場合、どんなに複雑な内部コンフォーマル冷却チャネルや、格子状の軽量構造、あるいは複雑な一体型の成形部品であっても、コンピュータ上で設計できれば直接製造することができます。

3. コストロジックの再構築:

従来の製造工程では、部品の複雑さは加工の難易度とコストに正比例することが示されています。ラピッドメタルプロトタイピング(RMP)では、コストは材料使用量と造形時間に依存し、形状の複雑さにはほとんど左右されません。このように、軽量構造や一体型内部流路といった複雑な機能を持つ部品の製造は、もはや法外なコストがかかるものではなく、製品の機能革新のための経済的に実現可能な道筋となります。

つまり、デジタル積層造形技術は、ラピッドメタルプロトタイピングの実現を可能にします。製造の軸を「金型・工具」中心から「データ」中心へと転換し、スピード、自由度、そして経済性の面で飛躍的な進歩を実現します。新製品開発は、迅速な反復、オンデマンド生産、そして機能最適化を特徴とする標準へと進化します。

主流の金属 3D プリント技術の特徴は何ですか?

金属3Dプリントサービスで使用される様々な技術には微妙な違いがあり、これらの違いを理解することは、最終製品の性能とコストを決定する上で非常に重要です。この記事では、選択的レーザー溶融法(SLM)と直接金属レーザー焼結法(DMLS)という2つの主流技術を比較します。お客様のニーズに基づいて適切なプロセスを選択する当社の専門知識をご紹介します。

| 比較ディメンション | 選択的レーザー溶融(SLM) | 直接金属レーザー焼結(DMLS) |

| 動作原理 | 動作原理は、高エネルギーレーザーを使用して金属粉末を完全に溶融して固化させ、それによって冶金結合を実現することです。 | レーザーは金属粉末を焼結状態まで加熱し、分子レベルで粒子が溶け合う状態になります。 |

| 密度 | これにより、鍛造で得られるものと同様の機械的特性を持つ、密度がほぼ 100% の部品の製造が可能になります。 | 部品の内部に微細孔がある場合、密度がわずかに低下しますが、それでもほとんどの産業要件を満たしています。 |

| 適用可能な材料 | 特に、純金属または合金の処理に適しています。 チタンやアルミニウム合金などの活性金属部品が 1 つだけあります。 | 合金化粉末の焼結に適しており、複数の金属の混合物の処理にも使用できます。 |

| 特徴 | 超高強度・超高密度部品を実現し、機能部品を生産します。 | 成形時の内部応力は小さく、 複雑な形状の薄肉部品の製造に役立ちます。 |

| 代表的な用途 | 航空宇宙構造部品、医療用インプラント、高圧流体など | 複雑な内部空洞を備えた軽量構造、カスタマイズされた固定具、少量生産のスペアパーツなど。 |

選択的レーザー溶融法(SLM)と直接レーザー焼結法(DMLS)はどちらも粉末床溶融技術ですが、 SLMは耐荷重性最終部品の製造において高い密度と機械的特性を備えているため、極めて高い性能要件が求められる用途に特に適しています。一方、DMLSは、複雑な形状、異なる材料の使用、内部応力の制御において、より柔軟に対応できます。

図2: LS Manufacturingによる高度な金属3Dプリントシステムの操作

ラピッドメタルプロトタイピングを選択することで得られる画期的なメリットは何ですか?

| アドバンテージディメンション | 金属ラピッドプロトタイピング | 従来の機械加工 |

| 生産速度 | 直接デジタルプロトタイピングにより、プログラミングや固定具が不要になり、数日で最初の部品を製造できます。 | 従来のプロトタイピングでは、プログラミングやツール作成などの大規模な準備作業が必要となり、数週間かかります。 |

| デザインの自由 | これにより、「製造としての設計」が可能になり、複雑な格子、内部チャネル、任意の形状を作成できます。 | ツールのアクセス性に制限があるため、閉じたキャビティや複雑な表面を加工することはできません。 |

| コスト構造 | 金型コストなしで「オンデマンド製造」が可能なので、材料の使用量が高くなります。 | 従来の方法では、1個あたりの金型や材料の廃棄コストが高くなるため、小ロット生産は非効率的です。 |

| 統合レベル | 一体成形に対応し、部品を一体で製造することで組み立て工程を削減し、構造強度を向上します。 | 従来の個別の処理と組み立ては面倒であり、接続部に弱点が生じる可能性があります。 |

| 材料の使用 | 付加的なプロセスであるため、必要な金属粉末だけをターゲットにして溶解し、ほぼ 100% の材料利用率を実現します。 | 減算型製造の特徴は材料の除去であり、その結果、廃棄物が大幅に増加し、利用率が低下します。 |

一言で言えば、金属試作のメリットは、従来の「金型」や「工具」といった製造ロジックを克服し、 「3Dデータ」を核とした生産モデルを構築することにあります。これにより、数週間かかっていた生産スピードが数日へと飛躍的に向上しただけでなく、設計自由度の解放とコスト効率の再構築により、複雑な機能部品の小ロット・カスタム生産を経済的に実現しました。

従来の製造業との統合により、金属ラピッドプロトタイピングの価値はどのように高まるでしょうか?

根本的に、金属ラピッドプロトタイピングは、代替アプローチではなく、協働的なアプローチに依存しており、ラピッドツーリングはそれを実現する重要な架け橋となります。このような技術の組み合わせは、特に以下の分野において重要な価値を生み出します。

1. 迅速なツール製造サイクル:

従来の金型鋼のCNC加工は通常数週間かかりますが、金属3Dプリント技術を用いることで、複雑なコンフォーマル冷却チャネルを備えた金型インサートを直接製造できます。このラピッドツーリングにより、金型製作時間は数週間から数日に短縮され、冷却効率の向上により射出成形サイクルタイムをさらに最適化できます。

2. 小ロット生産のコストを削減:

数百から数千個といった小ロットのアルミニウム試作やその他の材料を従来の鋼製金型に開口部を設けるのは、コストが高いため経済的ではありません。金型鋼や高性能合金などの材料を用いたラピッドプロトタイピングは、試作と量産を完璧に橋渡しする経済的な代替手段です。

3. 最終部品の品質向上:

従来のドリル加工による冷却チャネルとは異なり、 3Dプリントによるコンフォーマル冷却チャネルは、より均一かつ効率的に熱を放散します。これにより射出成形サイクルが大幅に短縮されるだけでなく、最も重要なのは、部品の反りを効果的に低減し、量産時の寸法安定性と表面品質を大幅に向上させることです。

この革新的なラピッドプロトタイピングの応用は、従来の大量生産の高い効率性と低コストを維持しながら、ラピッドプロトタイピングの俊敏性と設計の自由度をもたらします。このハイブリッド製造モデルは、物理技術とデジタル技術の両方を統合し、企業が様々な製品イテレーション、市場テスト、小ロットのカスタマイズ生産シナリオにおいて、スピードとコストのバランスをとるためのベストプラクティスを示しています。

図3: LS Manufacturingによる機能的な金属プロトタイプ部品の迅速な製造を可能にするツール

ラピッドメタルプロトタイピング技術はどのような業界や製品に最も適用されますか?

航空宇宙設計を例に挙げると、エンジンの燃料ノズルを数十個の部品から1個の部品に再設計し、より強固で燃費効率の高いものにするといったことが考えられます。まさにここで金属ラピッドプロトタイピングが重要な中核的価値を発揮し、多くのハイエンド産業における製造パラダイムの変革において、金属ラピッドプロトタイピングの深遠な応用例を実証しています。

- 航空宇宙:複雑な内部流路を支えるチタン合金部品、超軽量格子構造部品、高温合金タービンブレードを生産し、軽量化と効率向上を実現。

- 医療機器: 患者固有の解剖学的構造に高度に適合した多孔質表面チタン合金寛骨臼カップと個人用手術ガイドが開発され、精密医療の促進が期待されます。

- 自動車業界: ラピッドプロトタイピングを使用してアルミニウム合金のプロトタイプをテストし、高性能レースカーの小ロット用の軽量マニホールドを製造し、研究開発を迅速に繰り返します。

- 工業製造:このような製造では、コンフォーマル冷却チャネルが組み込まれた高効率の射出成形インサートを印刷して生産ラインの効率を向上させ、カスタマイズされた高強度の複合炭素繊維固定具の印刷に使用できます。

一言で言えば、技術の成熟に伴い、ラピッドメタルプロトタイピングの応用範囲は拡大し続けています。応用シナリオ全体に共通する特徴として、形状の複雑さ、軽量設計、パーソナライゼーション、市場投入までのスピードなど、極めて高い要件が挙げられます。

高品質の金属成形を実現するために考慮すべき主要な技術と材料は何ですか?

LS Manufacturingでは、優れた部品品質はプリンターだけに依存するのではなく、プロセス全体にわたるエンジニアリングプロセスによって実現されることを十分に認識しています。金属3Dプリントサービスにおける最終的な品質 このようなプロセスには、正確に制御する必要がある 3 つの重要な要素があります。

1. 物質的根拠:

成形の品質はまず粉末の品質によって決まります。材料は、球形度、粒度分布、流動性について厳格に選別され、高い粉末純度と良好な塗布性を確保しています。球形度は、印刷層の均一な厚さを保証し、多孔性や介在物などの欠陥を防ぐための前提条件です。

2. コアプロセス:

レーザー出力、スキャン速度、層厚、そしてアイランドスキャンなどの最適化されたスキャン戦略は、プリンティングチャンバー内の重要なパラメータとなり、溶融池内の安定性、ひいては成形部品の密度を決定します。これらのパラメータを正確に設定することで、残留応力を効果的に制御し、部品の変形や割れを防ぎ、鍛造に近い機械的特性を実現するための鍵となります。

3. パフォーマンス保証:

印刷自体は単なる「ブランク」です。その後、応力緩和や粒子構造の最適化などの熱処理、基板からの分離のためのワイヤーカット、サポート材の除去、サンドブラストや研磨などの表面仕上げによって、寸法精度と表面品質が決定され、最終的には部品の実用性能が決定されます。

一言で言えば、 LS Manufacturingの高品質な金属試作とは、優れた材料、精密なプロセス、そして専門的な後処理の知識が深く融合した技術です。当社の金属3Dプリントサービスは、プリント設備だけでなく、実績があり、安定性と信頼性に優れたエンドツーエンドの品質保証システムも提供し、納品されるすべての部品が厳格な産業用途基準を満たすことを保証します。

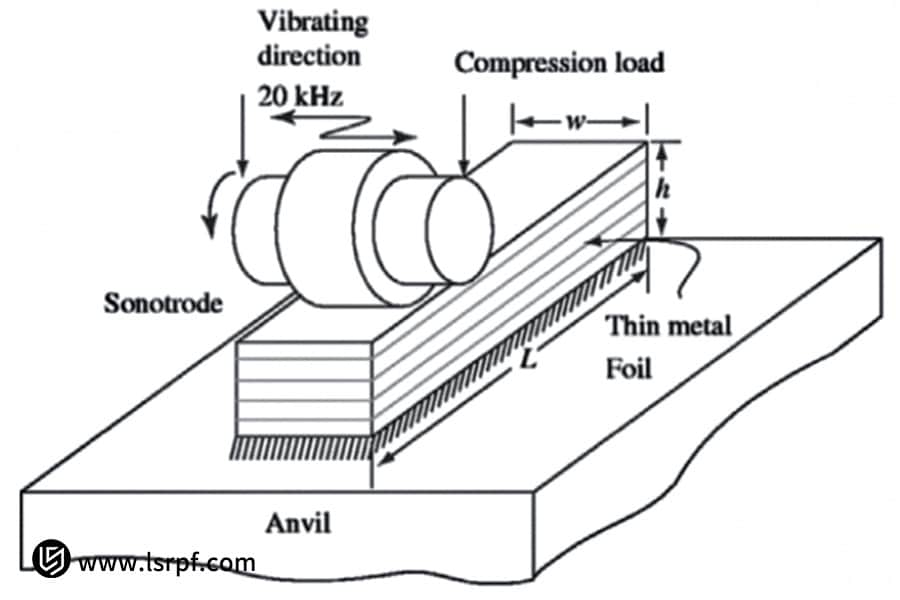

図4:LS Manufacturingによる超音波固化添加剤プロセスの技術図

LS Manufacturing は顧客のボトルネックに対処するためにラピッドメタルプロトタイピングをどのように活用していますか?

私たちの価値は、先進技術をお客様の競争力へと具体化することです。以下のケーススタディでは、 LS Manufacturing社の金属試作技術が、お客様の非常に重要な課題の克服にどのように貢献したかをご紹介します。

1. クライアントの課題:

大手分析機器メーカーは、次世代製品向けに、コアセンサーハウジング内に一体型で形成された、先進的で特殊な形状の放熱チャネルを必要としていました。従来のCNCフライス加工技術では、内部キャビティのフライス加工を全体的に完了させることができず、従来の金型鋳造では金型コストが20万元を超え、納期も最大8週間かかるため、製品発売が大幅に遅れていました。

2. LS製造ソリューション:

当社は、ラピッドメタルプロトタイピング( RIP)という専門的なソリューションでこの課題に取り組みました。SLM技術を用い、高熱伝導率アルミニウム合金を用いて、わずか5日間で完全に機能する部品をワンストップで製作しました。このプロセスにより、従来のプロセスでは実現できなかった複雑な内部流路を完璧に実現しました。さらに、主要部品の熱処理と精密機械加工も完了しました。

3. 結果と価値:

すぐに組み立てられる最終部品が2 週間以内に顧客に納品され、従来のソリューションに関連する当初のコストの85% 以上が節約されました。さらに重要なのは、製品が予定より 2 か月早く発売されたことで、クライアントが業界をリードする優位性を迅速に確立し、貴重なビジネス チャンスを確保するのに役立ったことです。

当社の金属ラピッドプロトタイピングソリューションを使用すると、お客様を「製造による設計の制約」のジレンマから解放し、スピード、コスト、複雑さというお客様の中核的な要求を直接満たし、技術的なボトルネックを市場での強力な競争上の優位性に変えることができます。

試作後、小ロット生産へ経済的かつ効率的に移行するにはどうすればよいですか?

これは製品の商業化を成功させる上で最も重要なステップです。当社の統合製造ソリューションは、試作から市場投入までを繋ぎ、ラピッドプロトタイピング技術の的確な適用に特化しています。以下の3つの段階を通じて、継続性と経済性を確保します。

1. 機能検証と設計最適化:

まず、金属3Dプリントサービスを用いて、機能プロトタイプを迅速に製造します。性能、組み立て、市場からのフィードバックを徹底的にテストします。この段階では、低コストかつ迅速な設計反復により、製品設計が完全に成熟していることを保証します。

2. ラピッドプロトタイピングと市場テスト:

設計凍結後、高価な鋼製量産金型を使用する代わりに、アルミ金型や3Dプリント軟鋼金型などのラピッドツーリングを用いて試作を行います。これにより、数百から数千個の量産品質の部品を非常に低コストで、通常わずか1~2週間という非常に短いサイクルで製造し、マーケティング、早期ユーザーフィードバック、または小ロット販売に活用することができます。

3. 量産へのスムーズなスケールアップ:

これにより、クライアントは市場の需要とパイロット生産段階で検証された生産プロセスに関してリスクゼロの決定を下すことができるようになります。つまり、大規模生産用の長寿命鋼型に自信を持って投資するか、小規模から中規模のバッチで需要が安定している場合はLS Manufacturing Metal Prototypingを継続するか、ラピッドキャスティングなどのソリューションに移行して、非常に柔軟な生産を実現できます。

つまり、ラピッドプロトタイピングとラピッドダイカット技術を組み合わせることで、「大型金型はリスクが高く、金型なしでは大量生産はできない」という従来のジレンマからお客様を解放します。「大きな賭けではなく、小さなステップで迅速な進歩」というこのモデルに基づき、スタートアップ企業と反復型製品の両方において、財務リスクと市場リスクを大幅に削減し、最小限の初期投資でアイデアを製品化し、市場機会を確実に掴むことができます。

信頼できる金属ラピッドプロトタイピングサービスパートナーを選択するにはどうすればよいでしょうか?

イノベーションを加速させるために金属3Dプリントサービスビューローの能力を活用することを決定した場合、適切なパートナーの選定は技術選定と同様に重要です。真に価値のあるサプライヤーは、「プリント」だけでなく、より多くの点で価値創造を約束できる必要があります。そのため、 LS Manufacturingの金属プロトタイピングが重視する以下の主要な側面に基づいて評価することをご提案します。

- テクノロジープラットフォーム:先進性と安定性:パートナーは、整備された工業用最先端の造形設備を備えている必要があります。これは、単に「造形」する能力だけでなく、部品の精度、一貫性、再現性を確保する上で非常に重要です。

- 材料科学およびプロセス認証システム:チタン合金、高温ニッケル基合金、金型鋼など、幅広く品質の高い材料ライブラリと、これらの材料の特性に関する深い知識は、それらの部品が最終用途の機能要件を満たすことを保証するために不可欠です。

- 積極的な設計サポートにおける技術チームの経験と能力:優れたパートナーとは、印刷における技術的な問題を解決できるだけでなく、軽量化やトポロジー最適化を組み込む方法のアドバイス、技術価値の最大化を目的としたサポートの追加など、設計段階に介入できる経験豊富なアプリケーション エンジニアのチームを持つパートナーです。

- フルサービスの後処理と厳格な品質管理システム:統合された後処理ワークフローには、ワイヤーカット、熱処理、精密機械加工が含まれます。寸法検査と機械特性試験に関する品質管理は、最終工程まで徹底して行われます。さらに、内部欠陥のCTスキャンを実施することで、工業グレードの製品を確実にお届けします。

真の金属3Dプリントサービスとは、端的に言えば、体系的なプロジェクトワークです。LS Manufacturingの金属プロトタイピングにおける強みは、最先端の設備と、経験豊富なチームによる成熟した材料処理、そして厳格な品質管理システムを効果的に統合していることです。私たちは、お客様のデザインの潜在能力を最大限に引き出し、プロジェクトリスクを軽減し、あらゆる革新的なアイデアを効率的かつ確実に高品質な最終製品へと形にすることをお約束します。

図5: LS Manufacturingによるラピッドプロトタイピングと3Dプリントによる精密金属部品

よくある質問

1. 3D プリントされた金属部品の強度はどのくらいですか?

最適化された印刷プロセスとHIPなどの後処理の開発により、内部構造が緻密になり、強度や疲労寿命などの機械的特性が従来の鍛造と同等どころかそれ以上のレベルにまで向上し、航空宇宙や医療機器などのハイエンド分野のアプリケーション要件を完全に満たします。

2. ラピッドメタルプロトタイピングにおける一般的な納品サイクルは何ですか?

一般的に、一般的な小型・中型部品の場合、確認から実際の出荷までの納期は3~7営業日です。正確な納期は、部品のサイズ、バッチサイズ、熱処理や仕上げなどの後処理の複雑さによって異なります。

3. この技術は大型部品の製造に適していますか?

大型成形設備をご用意しております。エンジニアリング部門の支援を受け、専門的なモジュール設計と信頼性の高い接続ソリューションを提供することで、必要な性能を満たしながら、最高の製造効率とコスト管理を保証します。

4. 金属 3D プリントではどのような表面仕上げが得られますか?

印刷後の部品の表面粗さは、一般的に10~20マイクロメートル程度です。当社では、標準的なサンドブラストから、com/blog/ceramic-cnc-machining-process-advantages-and-applications">精密 CNC 加工により、組み立てや外観のニーズに応じてさまざまな仕上げレベルを実現します。

5. ラピッドメタルプロトタイピングと CNC 加工では、どちらが安価ですか?

一般的に、非常に単純な形状の部品を除けば、CNC加工の方がコストは低くなります。しかし、これらの部品が内部流路や軽量格子構造を持つようになったり、一体成形になったりすると、金型や組み立てコストが不要になるため、金属ラピッドプロトタイピングの全体的なコストと速度の面で大きなメリットが得られます。

6. 主流の 3D 設計ソフトウェアでは、どのような形式をサポートしていますか?

STEP、IGS、X_Tなど、一般的に使用されるすべてのニュートラルフォーマットに加え、SLDPRTなどのネイティブソフトウェアフォーマットもサポートしています。これにより、お客様の設計データを当社の製造システムに直接統合し、設計意図を正確に実現することができます。

7. 設計最適化サービスを提供していますか?

はい、軽量トポロジー最適化やサポート構造最適化などの専門的な DFAM コンサルティングを提供しています。これらのコンサルティングは、ラピッドプロトタイピングを最大限に活用できるように部品を再設計できる当社のエンジニアリング チームが行います。

8. 部品の詳細な見積りを取得するにはどうすればよいですか?

STEP/STL などの 3D モデルファイル形式と簡単な技術要件を当社の Web サイトまたは電子メールで添付するだけで、 24 時間以内にデータを分析し、当社の専門チームが明確で透明性のある詳細な見積もりと予備的なプロセス計画をお客様に提供します。

まとめ

単なる製造技術の域をはるかに超える、製品開発における革新的な一歩です。比類のないスピード、自由度、柔軟性を提供するだけでなく、イノベーションを推進する中核的なエンジンの一つとして機能します。LS Manufacturingは、最先端の設備と経験豊富なエンジニアチームを擁し、迅速な金属製造を実現する頼りになるパートナーです。

3Dデザインをお送りいただければ、無料で専門家によるレビューと競争力のあるお見積もりをお送りいたします。ぜひお気軽にお問い合わせください。最先端技術でお客様の創造性をサポートいたします。

📞電話番号: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingは、明示的または黙示的を問わず、情報の正確性、完全性、または妥当性について一切の表明または保証を行いません。第三者サプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、またはプロセスを提供すると推測すべきではありません。この情報に関する責任は購入者が単独で負います。部品のお見積りについては、これらの部品の正確な要件をご指定ください。詳細については、お問い合わせください。

LS製造チーム

com/about-us">LS Manufacturing は、カスタマイズされた製造ソリューションを専門とする業界をリードする企業です。20 年以上にわたり 5,000 社以上の顧客にサービスを提供してきた経験を活かし、高精度CNC 加工、板金加工、 3D プリント、射出成形、金属プレス加工、その他のワンストップ製造サービスに重点を置いています。

当社の工場は、最先端の5軸加工センターを100台以上備え、ISO 9001:2015認証を取得しています。世界150以上の国と地域のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。小ロット生産から大量カスタマイズまで、お客様のニーズに24時間以内にお応えします。LS Manufacturingを選ぶということは、効率性、品質、そしてプロフェッショナリズムを選ぶということです。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。