推測をやめてください、間違った選択はあなたのコストを50%増加させる可能性があります

完璧なデザインを手に持っていますが、製造の最初のステップで立ち往生しています:レーザー切断またはCNC加工?多くの人は、「一方は常に他のものよりも高価だ」と直感的に考えていますが、これはしばしば危険なコストトラップ!真実は次のとおりです。標準的な答えはありません。間違った方法を選択すると、コストが30%または50%上昇する可能性があります。

材料廃棄物、処理遅延、追加のプロセス...間違った選択のコストは、あなたが想像できるよりもはるかに多いです。単純な結論」レーザー切断高価である必要があります」または「CNCは常に費用対効果が高い」です。。コストは、プロジェクトの詳細に完全に依存します。

- 材料の種類と厚さ?

- 一部の複雑さと精度の要件は?

- 生産バッチサイズ?

- 表面仕上げの要件?

それで、レーザー切断はCNCよりも本当に高価ですか?答えは、単純な「はい」や「いいえ」ではありません。重要なのは、両方のコストドライバーを理解し、プロジェクトのニーズを正確に一致させることです。プロジェクトの特性に基づいた正しい決定は、時間とお金を節約するための鍵です。

推測をやめなさい!次に、レーザー切断とCNC加工の真のコスト構造を分解し、レーザーがより経済的であり、CNCが賢明な選択である場合、最良のソリューションを見つけるのに役立ちます。

レーザー切断とCNC加工:クイック選択ガイド

| 決定要因 | レーザー切断を選択してください | CNC加工を選択します |

|---|---|---|

| 部分形状 | 複雑な2Dフラット輪郭、細かいパターン/くぼみ | 3D形状、深い空洞、ブラインドホール、糸、複雑な曲線、または厳格な垂直サイドウォール |

| 材料タイプ | 薄いシート(金属、アクリル、木材、紙、布、革) | 厚い材料(金属ブロック、ピーク/ナイロンなどのエンジニアリングプラスチック、複合材料、木材ブロック)は、固体ブランクを処理する必要があります |

| 材料の厚さ | 薄い材料には明らかな利点があります(通常、材料とレーザーパワーに応じて25mm未満) | 強力な厚い材料処理機能(ほぼ無制限の厚さ、容量は工作機械に依存します) |

| 処理速度 | 非常に速い飛行機切断(特に単純な輪郭)、大規模な飛行機の切断に適しています | 比較的遅い(特に複雑な3D形状、複数のプロセス)、材料除去率はボトルネックです |

| 精度要件 | 高精度(最大±0.1mm以上)ですが、熱罹患ゾーン(HAZ)はエッジのマイクロ融解/変色を引き起こす可能性があります | 非常に高い精度(ミクロン公差まで)、コールド処理はより良い寸法の安定性と表面の完全性を提供します |

| 熱の影響 | 熱の影響があります:スラグ、熱変形、材料の炭化/変性が生成される場合があります | 基本的に熱の影響はありません:機械的切断、熱感受性材料に適しています |

| 典型的なコストドライバー | ユニットタイムの操作コストは低くなる可能性があり、単純なフラットパーツの大きなバッチは通常安価です | 機器/ツールのコストは高く、プログラミングは複雑で、複雑な3次元部品または高精度部品の小さなバッチがより費用対効果が高い場合があります |

| 重要な利点の概要 | 速度(2D)、複雑なフラットパターン、薄い材料切断、非接触処理 | 3次元形成能力、高精度/耐性、幅広い材料の適応性(厚い/硬い材料)、優れた表面品質/垂直性 |

このガイドでは、2つのテクノロジーの本質的な違いを詳細に理解し、最終的なレーザー切削価格と影響するコア変数を分析します。CNC価格、そして実際のケースを通して、お客様に最適なソリューションをどのように選択するかを明確に確認できます。

これがあなたが学ぶことです

- どのプロセスが30秒でより経済的であるかを判断できる単純な「マテリアル +デザイン」フレームワーク。

- 間の本質的な違いレーザーの作業原則およびCNC:フォーカスビーム対回転ツール、およびこれがコストに根本的にどのように影響するか。

- 材料の厚さとタイプの「スイートスポット」ルール:レーザーが薄いプレートで勝つ理由とCNCは、厚いブロックを節約します。

- 設計の複雑さのコストコード:2Dファインパターンのレーザーを選択すると、3D機能/スレッドホールにCNCを選択する必要があります。

- 実際のケースからのコストの分解:アルミニウムパネルの設計のわずかな変更により、レーザーからCNCへの経済的選択がどのように変化するか。

- 「マシンの購入」の考えを超えて:選択するための適切な戦略処理サービス(機器ではない)企業向け。

- 権威ある答え:レーザーの運用コストは本当に高いですか? CNCの最終的な結論は安いですか?

それでは、コストの霧をクリアし、レーザー切断とCNC加工の経済性をより深く理解して、プロジェクトに最も賢い選択をすることができます。

なぜ私たちの分析を信頼するのですか?ビームとツールの両方を所有しています

こんにちは、LSのエンジニアであるGloriaです。

人々は、特に強力な場合、私たちが処理の推奨事項を信頼できる理由をよく尋ねますレーザー切断機そしてハイ - 精密CNC加工ワークショップには並んでセンターを組んでいます。

答えは簡単です。1つのテクノロジーを「支持する」ことはありません。としてレーザー切断の専門家、複雑な輪郭上のビームの効率と精度を知っており、CNCの専門家として、ツールパスの最適化と精密ミリングにも習熟しています。この二重のアイデンティティは私たちを公平にします。

私たちの唯一の目標は、特定の部分に最も効率的で経済的な処理ソリューションを見つけることです。この自信は、私が参加した数千のプロジェクトからの練習から来ています。私は、さまざまな材料、厚さ、形状、生産量のレーザーとCNCのパフォーマンスに関する現実のデータと経験を目撃し、蓄積しました。レーザーの非接触と速度がキングであることを知っています。また、CNCの多面的な処理機能がより優れていることを知っています。

だから、あなたが私たちに見積もりを頼むとき、あなたは売り込みを得ていません、しかし、深い実践に基づいてエンジニアによって調整されたエンジニアリングソリューション。図面、材料、公差、バッチ、アプリケーションの要件を慎重に分析し、ワークショップで2つの「強力なツール」の機能を客観的に使用して、最良の推奨事項を作成します。

LSの分析を信頼してください私たちはただ一つのことに忠実であるからです。あなたに最適な製造パスを見つけることです。お気軽にご相談ください。

レーザー切断対CNC加工(ミリング):フォーカスビーム対回転ツール

コストの違いを理解するには、まずそれらがどのように機能するかを理解する必要があります。レーザー切断とCNC加工(特にミリング)は、現代の製造において広く使用されている2つの技術ですが、材料形成のためのコアメカニズムは完全に異なり、独自の利点、制限、アプリケーションシナリオにつながります。最も根本的な違いは、レーザー切断が熱処理に焦点を絞った高エネルギービームを使用していることですが、CNCミリング機械的切断のための高速回転物理ツールに依存しています。

コアの本質的な違いの簡単な要約

| 特徴 | レーザー切断 | CNC加工 |

|---|---|---|

| コアツール | 焦点を絞った高エネルギーレーザービーム(光子エネルギー) | 高速回転物理ツール(ミリングカッター、ドリルなど) |

| アクションモード | 非接触 | 接触 |

| 処理原則 | 熱処理:融解、燃焼、蒸発材料 | 機械的処理:物理的な切断、除去材料 |

| エネルギー形態 | 光エネルギー(熱エネルギーに変換) | 機械的運動エネルギー |

| 典型的な特性 | 狭い後角、熱に影響を受けたゾーン(比較的小さい)、速度 | 3次元処理能力、非常に高い精度、幅広い材料の適応性 |

| 材料除去 | 補助ガスは、溶融/気化した材料を吹き飛ばします | ツールによる直接切断はチップを生成します |

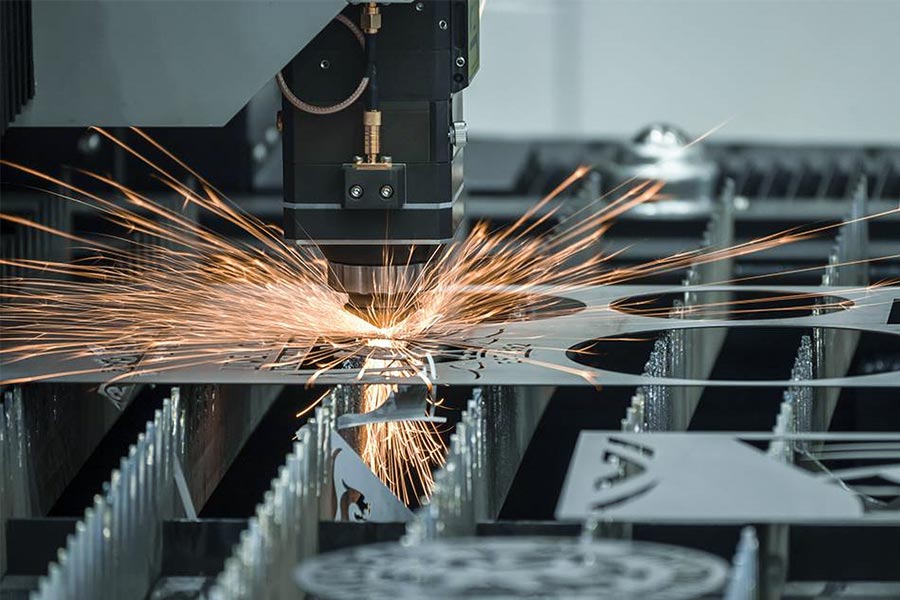

レーザー切断:

働く原則:

- 高電力レーザー(CO2レーザー、ファイバーレーザーなど)は、精密な光学システムを通じて非常に高いエネルギー密度(焦点直径は通常10分の10ミリメートル)の小さな光スポットに焦点を合わせています。

- この高エネルギーの光スポットは、材料の表面を照射し、非常に短い時間(ミリ秒またはマイクロ秒)で局所的な材料温度を急激に上昇させ、融解、燃焼(酸化)または直接気化の状態に達します。

- 同時に、レーザービームと同軸性の補助ガス(酸素、窒素、空気など)の流れは、高圧での切開に向かって吹き付けられます。酸素は、燃焼を支援するために使用され、切断速度と厚さ(金属の場合)を増加させ、酸化反応を生成します。不活性ガス(窒素など)は、溶融物を吹き飛ばし、切開を酸化から保護するために使用されます(一般的にステンレス鋼とアルミニウムに使用されます)。多くの場合、空気は非金属切断に使用されます。

- CNCシステムは、材料に対するレーザーフォーカスと補助ガスノズルの動きの軌跡を正確に制御し、材料が「燃やされ」、所定の経路に沿って切開して切開を形成するようにします。

コアの利点:

- 高速:特に薄いプレート材料の場合、切削速度は機械的処理よりもはるかに高くなっています。

- 狭いkerf:t彼のレーザービームの焦点は非常に小さく、結果として得られるkerfは非常に狭く(通常は0.1mm -0.3mm前後)、材料の利用率が高くなります。

- 小さな熱の影響を受けるゾーン:それは本質的に熱プロセスですが、エネルギーは非常に濃縮されており、作用時間は非常に短いため、周囲の領域への熱伝導は比較的小さい(特にファイバーレーザーを使用して薄いプレートを切断する場合)。

- 非接触処理:物理的なツールはワークピースに接触していませんが、ツールの摩耗によって引き起こされる力の変形と振動の問題を回避し、ツールの剛性の制限を考慮する必要はありません。

- 複雑な二次元パターン:複雑な2次元の輪郭、細かい穴、細かいパターンを切るのが非常に得意です。

- 柔軟性が高い:切断パターンを変更するには、物理ツールを変更せずにプログラムを変更する必要があります。

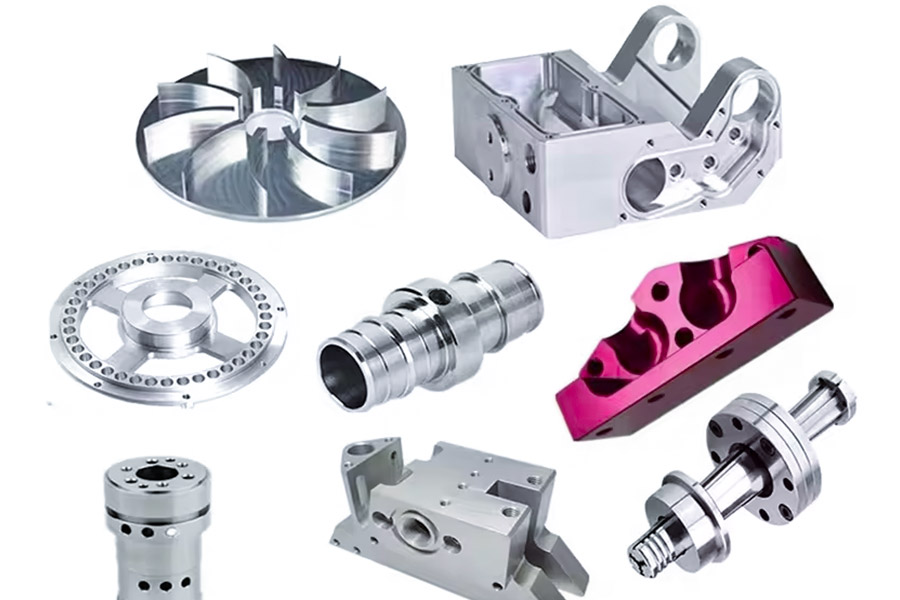

2。CNC加工-Milling(CNC Milling):

働く原則:

- 物理ツールを使用します(ミリングカッター、コンピューター数値制御(CNC)システムによって正確に制御される高速で回転する、ドリル、タップ、退屈なツールなど)。

- このツールには特定のジオメトリ(最先端)があります。スピンドルはツールを駆動して高速で回転します(速度は数千または数万rpmに達する可能性があります)。一方、CNCシステムはワークピースまたはツール(またはその両方)を制御して、3つ(またはそれ以上)の軸(x、y、z)で正確に移動します。

- 回転する最先端は、ワークピース材料を機械的に強制し、カット、絞り、剥がし、チップを生成します。これは連続的な機械的力プロセスです。ツールパス、速度、飼料速度、深さなどのプログラミングと制御パラメーターにより、ワークピースの過剰な材料が徐々に削除され、目的の2次元または3次元のジオメトリが最終的に取得されます。

コアの利点:

- 非常に高い精度と表面の品質:高精度部品に適した、ミクロンレベルの寸法精度と非常に優れた表面仕上げ(低RA値)を実現できます。

- 真の3次元ジオメトリ処理:コアの利点!複雑な湾曲した表面、空洞、ボス、ねじれた穴、その他の3次元の特徴を生成できますが、これはレーザー切断では達成できません。

- 非常に幅広い材料:適切なツールとパラメーターが選択されている限り、さまざまな金属(炭化物やチタン合金などの処理が困難な材料)、プラスチック、複合材料、木材などを含む、ほとんどすべての固体エンジニアリング材料を処理できます。材料の光学特性(反射率や吸収性など)に敏感ではありません。

- 汎用性:同じ機器(ツールを変更することにより)は、製粉などのさまざまな処理操作を完了することができます。掘削、タッピング、退屈、彫刻。

- 優れたエッジ品質:処理されたエッジには通常、熱に影響を受けるゾーン(金属の場合)はなく、機械的特性は親材料に近い(作業硬化が発生しない限り)。穴の内壁は高品質です。

- 大きな厚さ処理機能:階層化されたフライス加工により、厚さの固体材料を理論的に処理できます。

コストショーダウンラウンド1:マテリアルVs。厚さ

材料の選択と厚さの範囲は、レーザー切断とCNC加工の費用対効果を決定する上で最も重要な要因です。レーザー切断は、速度と精度のために、薄いプレート(特に非金属および薄い金属)の分野で圧倒的なコスト優位性を持っています。厚い金属ブロック、エンジニアリングプラスチック、およびアルミニウムブロック安定した切断能力と熱損傷の回避のため。適切なプロセスを選択すると、すぐにコストの違いが表示されます。

1。レーザー切断の「スイートスポット」

(1)薄い金属板(0.5mm -10mm):

- スピードが勝つ:レーザー切断速度この厚さ範囲内で非常に高速であり、単位時間あたりの処理容積はCNCよりもはるかに高くなっています。

- 非接触、低エネルギー消費:非接触処理によりツールの摩耗が減り、エネルギー消費量は比較的低くなります。

- 大幅なコストの利点:速度と運用コストを考慮して、レーザー切断のコスト薄い金属は、最も競争力のあるエリアであるCNCミリングよりもはるかに低いです。

(2)アクリル、木材、合板など。

- 極端な速度と滑らか/特徴的なエッジ:レーザーはこれらの材料を即座に蒸発または溶かすことができ、切断速度は比類のないものです。エッジは自動的に滑らかに溶け(アクリル)、特定の焦げた美的効果(木材)を生成し、二次研削プロセスを排除し、コストを直接削減することができます。

- 圧力のない精度と複雑さ:非常に細かいパターンと複雑な輪郭を簡単に処理できます。

(3)紙、布、革などの柔らかくて薄い素材:

- 実行可能な唯一の解決策:CNCの物理的なカッターは、これらの柔軟な材料を引っ張ったり、変形させたり、損傷したりするため、細かい切断を行うことが困難になります。

- 素晴らしいと非接触症:レーザーは、非常に高速で非接触で超高速切断(中空パターンや正確な切断など)を達成でき、コストと品質の点ではかけがえのないものです。

2。CNC加工の「ホームフィールド」

(1)厚い金属ブロック(> 20mm):

- レーザー効率のプラムメット:厚い金属を切断すると、レーザーは複数回ゆっくりと浸透する必要があり、エネルギー消費は劇的に増加し、速度が大幅に低下し、削減できないか、品質が低下する可能性があります。

- CNC安定切断:CNCは、物理的な切断によって材料を安定に除去し、その効率は厚さの増加によって比較的影響を受け、非常に厚いワークピースを確実に処理できます。

- コスト逆転:この分野では、CNCの効率と信頼性により、問題のあるレーザー切断よりもコストがはるかに低くなります。

(2)エンジニアリングプラスチック(POM/Delrin、Peek、Nylonなど):

- レーザー熱損傷の問題:高エネルギーレーザービームの熱により、これらの材料が溶けたり、燃焼したり、毒性ガスを生成したり、粗い炭化ugい切断端を形成したり、収量が低く、後処理コストが高くなります。

- CNCコールドカットの利点:CNCは鋭いツールを使用して「コールド」切断(レーザーと比較して)を実行します。これは、清潔で正確なエッジを生成し、熱損傷を避け、品質と効率を確保し、全体的なコストを大幅に削減できます。

(3)アルミニウムブロック:

- レーザーの制限:高出力レーザーはアルミニウムを切断できますが、反射リスク(機器の損傷)、遅い速度(特に厚い材料の場合)、粗い切断エッジ(後処理が必要)、高エネルギー消費に直面します。

- CNCの効率と柔軟性:CNCアルミニウム処理高効率の成熟したプロセスです。表面の品質、全体的な処理効率と柔軟性が高く、全体的なコストの利点が高い、切断、フライス、掘削、タッピングなど、複数の操作を簡単に完了できます。

材料の請求書と厚さの仕様は、コスト管理の最初のゲートです。レーザーは薄い(<10mm金属、さまざまな非金属)、CNCが厚い(> 20mm金属)およびサーマル(エンジニアリングプラスチック)に選択され、CNCはアルミニウムブロック処理に適しています。材料と厚さの観点から、これら2つのプロセスの自然な「スイートスポット」と「禁じられたゾーン」を深く理解することは、最も費用対効果の高い製造上の意思決定を行う礎石です。プロジェクトの開始時にこれら2つのポイントを正確に評価すると、最も経済的な生産プロセスをロックし、コスト管理のために重要な第1ラウンドに勝つことができます。

デザインの複雑さと精度:コスト対立の2番目の戦場

設計図の複雑さ(2次元の詳細と3次元構造)と精密要件は、レーザー切断とCNC加工のコスト差を駆動する2番目のコア要因です。レーザー切断には、自然な速度とコストの利点があります二次元パターンとシャープな内部角;一方、CNCの機械加工は、その分野ではかけがえのないものです3次元の特徴、ねじ穴、超高精度耐性(±0.05mm以上)、複雑な機能部品の製造のための避けられない選択肢になります。設計はプロセスを決定し、プロセスはコストをロックします。

1.設計がレーザー切断を必要とする場合:2次元の複雑さの低コストの王

(1)細かく複雑で複雑な2次元パターン(レースの金属スクリーン、密なグリル、中空パターンなど):

- 「ワンストローク」の効率の奇跡:レーザービームは、複雑な輪郭を連続的かつ迅速にカットできます。ラインがどれほど曲がりくねっていても、穴がどれほど密度が高いかに関係なく、その経路効率は非常に高いです。

- CNCの「パスナイトメア」:CNCは、パターンの内側と外側の輪郭に沿って1つずつカットするためのツールを駆動する必要があります。非常に複雑なパターンの場合、ツールパスは非常に長く、ツールは頻繁に上げられて低下し、処理時間が急激に増加し、コストが急激に上昇します。

- 劇的なコスト削減:このタイプの設計におけるレーザーの速度と効率により、議論の余地のないドメインであるCNCと比較して大幅に安くなります。

(2)非常に鋭い内側の角度(ほぼ90度):

- ビーム径が結果を決定します:レーザーのスポット直径は非常に小さく(0.1mm未満になる可能性があります)、非常にシャープにカットし、困難なく定義された内側の角度をカットします。

- CNCツール半径の制約:CNCはラウンドロータリーツールを使用し、内側のコーナーの最小半径はツールの直径(最小半径≥ツール半径)によって制約されます。より小さな内角を達成するためには、より薄いツールを使用する必要がありますが、薄くなるツールには剛性がなく、破損しやすくなり、給餌が遅くなり、処理時間とリスクコストに大きく貢献しています。

- コストと品質のwin-win:レーザーは、鋭い内側の角を切る際に速度、品質、コストのメリットを享受します。

2。設計にはCNC加工が必要な場合:超精度と3次元の利点

(1)3次元の特徴(ベベル、湾曲した表面、溝、階段、救済など):

- レーザーの寸法制約:従来のレーザー切断機は2次元平面のみで切断できます(一部の3Dレーザーは、単純な湾曲した表面を生成できますが、アプリケーションとコストは無制限ではありません)。 Z軸方向が異なる機能を生成することはできません。

- CNCの多軸の汎用性:CNCミリングセンター(特に3軸、4軸、および5軸)x、y、z軸、およびワークピース/ツールの回転により、ツールの動きにより、さまざまな複雑な3次元表面および構造的特徴を正確にミルできます。これは、有用な3次元設計を取得する唯一の経済的に実行可能な方法です。

(2)ねじ穴(内部スレッド):

- レーザーの「ミッションインポッシブル」:レーザー切断では、真の歯の形と強度を持つ内部スレッドは直接生成されません。それは軽い穴だけを生成することができます。

- CNCの一般的な操作:CNCは、タッピング(タップを使用)またはより汎用することにより、ワークピース上の高精度と高強度の内部スレッドを直接機械加工しますスレッドミリング(スレッドミリングカッター付き)。これは、アセンブリ用のねじ穴を製造するための一般的でコスト削減プロセスです。

(3)非常に高い許容要件(±0.05mm以上):

- レーザー熱変形テスト:レーザー切断の熱に影響を受けたゾーン(HAZ)は、材料の微小変形につながる可能性があり、その位置と光学システムの絶対精度は、一般的に超高レベル(±0.05mm以上)を着実に達成することが困難です。

- CNCの機械的精密シタデル:非常に高度な寸法精度と位置の精度(±0.05mmよりはるかに優れています)が達成可能であり、現在の精度によって達成されますCNC工作機械剛性のある機械構造、高解像度フィードバックメカニズム、および高度なモーション制御を通じて。

- コストと正確性は分離できません:このような超高精度が設計で必要な場合、CNCは通常、要件を満たすことができる唯一の経済的に実行可能な(または実行可能な)手法です。レーザーを選択すると、法的なスクラップ率が法外な速度、後処理コストの上昇、または要件を満たすことができない場合さえあります。

デザイン図は、目に見えないコストのコードブックです。図面を読むための重要なポイント:

寸法を見てください:純粋に2次元の複雑なパターン/鋭い角度? →レーザーのコストが高くなります。

構造を見てください:3次元湾曲した表面/空洞/階段はありますか? →CNCは必須です。

接続を見てください:信頼できるねじ穴が必要ですか? →CNCが主な選択です。

精度を見てください:耐性は±0.05mmより厳しいですか? →CNCはより信頼性が高くなります。

2つを超えて:いつウォータージェットまたはプラズマ切断を検討する必要がありますか?

レーザー切断とCNCの機械加工が主流を支配していますが、スマートメーカーはツールボックスに多様性が必要であることを知っています。ウォータージェットとプラズマ切断特定の製造上の課題に対する強力な答えです。いつ考えるべきですか?次の表には、クイックガイドがあります。

| 寸法 | ウォータージェット切断 | プラズマ切断 |

|---|---|---|

| コアの利点 | コールドカット、強力な物質的汎用性 | 高速、低コスト |

| 最適な材料 | 熱感受性材料(チタン、アルミニウム、プラスチック)、複合材料、反射材料(銅、真鍮)、石/ガラス | 導電性金属(鋼、ステンレス鋼、アルミニウム - 専用のシステムが必要です) |

| 専門知識の厚さ | 非常に広い(0.1mm -200mm+特に超厚のプレートが得意です) | 中〜超厚(通常は> 3mm、最大150mm+) |

| 熱衝撃 | いいえ(コールドカットプロセス) | はい(明らかな熱意ゾーン) |

| 典型的なアプリケーションシナリオ | 航空宇宙部品、精密医療機器、食品加工ナイフ、アートワーク、積層材料 | 建物の鋼構造、機械的フレーム、ホッパー、ストレージタンク、空白のブランキング、スクラップ除去 |

いつウォータージェットを選ぶのですか?

- 熱を恐れる材料:チタン合金を切断するときは、熱変形/硬化を避け、アルミニウム合金、プラスチック、複合材料。

- 反射資料:レーザーが処理するのが難しい銅や真鍮などの反射材料を切る。

- 厚さの素材:レーザーが非効率的または処理できない場合、非常に厚い材料(50mm -200mm++)の安定した切断。

- コールドカット +高精度が必要です:正確な輪郭が必要な場合、熱効果が絶対にありません。

プラズマをいつ選択するのですか?

- 厚い金属、速度 +保存:厚さから厚さの導電性金属(特に炭素鋼)の高速で低コストの切断。

- エッジの品質は優先事項ではありません。切断エッジは、二次処理(研削など)を受け入れるか、熱に影響を受けるゾーンを許容することができます。

- 空白の切断/重工業:厚いプレートの効率的なセグメンテーションを必要とする鋼構造や機械的フレームなどのシナリオ。

成熟したメーカーはこれをよく知っています。普遍的な技術はなく、特定の問題に最適なツールのみです。テクノロジーポートフォリオにウォータージェットとプラズマを含めることは、熱に敏感な材料、超厚の課題、反射問題、または大規模な厚い金属切断の経済的要件に直面する場合、レーザーとCNCの制限を超える勝利の武器があることを意味します。 t彼の本当の製造の知恵は、それぞれのユニークな課題の最も正確なキーに一致することにあります。

実用的なケース分析:カスタムパネルのコスト最適化への道路

今日、私たちが最近経験した非常に刺激的な実用的なケースをあなたと共有したいと思います。これは、製品設計の詳細が製造プロセスの選択と最終コストにどのように影響するかを明確に示しています。

プロジェクトの背景:

電子機器会社の新製品のために、200x150mmの仕様で500個のアルミニウムフロントパネルをカスタマイズしました。

バージョンA(基本設計):

- デザイン:円形の取り付け穴と正方形のスクリーンの開口部(両方の2D機能)を含む、厚さ3mmのアルミニウムプレート。

- 私たちのプロセス評価とコスト分析:

- レーザー切断:シンプルなセットアップと速い切断速度。 1ピースあたりの推定コストは約8ドルです。

- CNCの機械加工:プログラミング、クランプ、輪郭と穴の製粉が必要です。これは効率が低いです。 1ピースあたりの推定コストは約15ドルです。

- 結論と結果:レーザー切断ソリューションには大幅なコスト優位性があり(1ピースあたり7ドルを節約)、明確な選択肢になり、顧客に総コストで3,500ドルを節約します。

バージョンB(デザインイテレーション):

- デザインの変更:チャンファーをパネルエッジに追加し、シールリングを取り付けるための溝を作るために後端にミリングを行いました(主要な3D特性を追加)。

- プロセスとコストを再評価しました。

- レーザー切断 + CNCセカンダリ処理:レーザー切断は、最初に形状を削減し、次にCNCに委任して溝とチャンファーを処理する必要があります。 2つのプロセスと2つのクランプでは、非効率的で累積コストが高くなります。ピース価格は約22ドルに上昇しました。

- CNC加工をきれいにする:レーザーほど速くはありませんが、2Dカットアウト、3D切り身、背中の溝は1つのクランプで実行できます。パーツあたりの価格は約18ドルと見積もられています。

- 結論とターニングポイント:設計にチャンファーや溝などの3D特性が含まれているため、「高価な」純粋なCNCソリューションは、より安価で効率的な(単一プロセス)代替品になりました。設計の詳細の変化は、最も経済的な製造経路を完全に変えました。

コア啓示

このケースは、製品の設計の詳細(特に3D機能の追加)が製造コストと密接に関連していることを本当に示しています。バージョンAでは、シンプルな2D機能は、理想的なソリューションとしてレーザーをレンダリングします。一方、バージョンBに追加された3D機能は、統合製造(純粋なCNC)を効率とコストの両方でステップバイステップ処理ソリューションを上回ります。製品設計段階で製造プロセスの製造可能性とコストの影響を考慮することの重要性を強調しています。私たちのLSチーム製品設計の初期段階での削減を防ぎ、設計ソリューションのプロセス実装パスとコストの可能性を集合的に確認し、最良の決定を下すのに役立つことを非常に嬉しく思います。

CNCまたはレーザー彫刻マシンを購入する必要がありますか?企業にとって適切なアプローチ

「何を買うべきか」を考慮するのではなく、適切な質問は「私の最も重要な製品と将来の意図に基づいた処理能力と将来の意図がどのような種類ですか?」

1.製品のコア機能を設定します

薄板材料(革、木材、薄い金属)、標識、パーソナライズされたギフト、細かい表面彫刻(革/布)、および飛行機切断の主要なビジネスであるレーザー彫刻/切断を選択してください。そのメリットには、細かいグラフィックス、高速、非接触処理が含まれます。広告、文化的な創造性、パーソナライズされたカスタマイズ産業の原動力です。

CNCを選択:プライマリビジネスが3次元部品である場合、高精度の機能部品(ツールフィクスチャ、精密機械部品、金型)、深い救済、または重い/多様な材料(エンジニアリングプラスチック、金属ブロック)を処理する必要があります。利点は、3次元処理、厳密な耐性制御、高品質の仕上げ、優れた材料の適応性です。精密な製造、製品の研究開発、金型の基礎として機能します。

2。初期段階でのベストプラクティス:アウトソーシングを取り上げる(例:LSタイプの統合サービスプロバイダー)

ほとんどの企業(特に新興企業、成長段階、または製品ライン検索段階)では、最初に生産を外部委託することが最も費用対効果が高く最良のソリューションです。

ゼロリスクのスタートアップ:膨大な機器投資を避けてください(数十万から数百万)。

ゼロブルデン運用:メンテナンス、消耗品、アップグレード、専用の運用の費用とエネルギーがないため、コアビジネス(設計、マーケティング、販売)に焦点を当てます。

全体的な機能カバレッジ:などの詳細なテクノロジーへのインスタントアクセスCNC精度機械加工レーザー効率的な切断/彫刻、および多様な注文に柔軟に対応します。

低コストでの試行錯誤:機器のアイドルのリスクなしに、新製品と中小バッチの生産を迅速にテストします。

高度なテクノロジーへのアクセス:プロのサービスプロバイダーの最も更新された機器とプロセスを低コストでお楽しみください。

結論

能力マッチング製品:コア製品の能力要件を指定します - 平面精度のためにレーザーを選択し、3次元精度でCNCを選択します。

最初のアウトソーシング:ビジネススケールが安定して明確な処理要件がある前に、絶対センターと負担は常に高く、アウトソーシング(LSなど)はより合理的で有利な資産照明戦略です。

購入する時間:特定の機能が制約である場合のみ。通常の生産では、アウトソーシングの価格は自己購入よりも大幅に高く、その後、非常に慎重に機器を購入することを考えてください。

スマートな意思決定は、将来を維持するルート機能を決定することです。プロのアウトソーシングをプラットフォームとしてよく使用し、需要が安定して自然な場合は機器に投資します。能力に焦点を合わせ、軽く前進します。

FAQ-コストに関する最終的な質問

1。CNCはレーザー切断よりも安いですか?

いいえ、プロセスコストはパーツの特性によって異なります。レーザー切断は、薄いプレートの2次元処理(通常は<6mm)の2次元処理に大きな利点があります。高速(CNCの最大10倍)、ツール損失なし、および小さな物質変形。 CNCは、厚い材料の3次元処理と切断(> 10mm)に優れており、多軸リンケージを通じて複雑な構造を実現します。主要なコストの流域は通常、6〜12mmの厚さの範囲にあり、その時点で材料の利用率(レーザーネスティングがよりコンパクトになる)と人件費(CNCマルチプロセスには時間がかかる)を包括的に比較する必要があります。

2。レーザー切断機は走るのに費用がかかりますか?

産業用グレードの機器の運用コストは比較的高くなっています。明示的な電力コスト(10kWクラスの機器の場合は時速15〜30元)に加えて、レーザーガス(ステンレス鋼を切るときのコストの20%以上を窒素に説明します)、および光レンズ(交換のために1か月あたり約2,000元)に加えて、目に見えないコストを計算する必要があります。たとえば、ステンレス鋼の切断には高圧窒素保護が必要であり、ガスコストは材料コストの30%を超える場合があります。これはまた、専門的なサービスの見積もりが高い基本的な理由であり、完全なライフサイクルコストをカバーしています。

3.プロジェクトの最も正確な見積もりを取得する方法は?

完全なエンジニアリングファイルを提供することが重要な出発点です。CADファイル(.DXF/.STEPなど)をレーザー + CNCデュアルプロセスでサービスプロバイダーに送信し、同時に製造可能性分析(DFM)を実行できます。専門家は次のように評価します:semollteプロセス選択に対する材料の種類/厚さの影響(反射金属などはファイバーレーザーには適していません)②バッチ効果(レーザースモールバッチの方が優れています。最終的な引用には、プロセス比較ソリューションと最適化の提案が含まれます(面取りの半径の調整など、CNCコストを30%削減できます)。

まとめ

レーザー切断とCNCの機械加工は、どちらかまたは選択ではありません - 彼らは製造分野の「2人のヒーロー」であり、それぞれが異なる領土を守っています。レーザーナイフの下で効率を備えたCICADAの翼のような薄い金属シート(CNCの1/3にコストは低くなる可能性があります)が、CNCミリングでは厚く複雑な3次元ブランクが活性化されます。最も高価な間違いは、ステンレス鋼のシートをゆっくりと彫ることですCNCマシンツール、またはレーザーの2次元判断を受け入れるための3次元ワークピースを強制します。実際のコストコードはデザインの図面に隠されています。材料の厚さが戦場を決定し、幾何学的な形状が選択された武器を決定します。

プロの目にあなたのためにゲームを壊させてください

「プロセス選択のゲームをすぐに終了します!LS製造専門家チームが整っています:

- CADファイルをアップロードします→二重プロセスの製造可能性の深い分析を並行して取得する

- 実際のコスト比較のロックを解除します→システムは、材料の損失率、労働時間プレミアム、およびバッチ感度ポイントを自動的に計算します

- インテリジェントプロセスソリューションを受け取ります→「レーザー節約30%」または「CNCのコスト削減が45%削減される」の主要な設計機能を正確にマークします

📞tel:+86 185 6675 9667

email:info@longshengmfg.com

🌐website:https://lsrpf.com/

免責事項

このページの内容は、情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、LSネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または出来事を提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

LSチーム

LSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶLSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。www.lsrpf.com