レーザー処理の分野では、エッチングと彫刻は、材料の表面処理によく使用される2つのコアテクノロジーです。どちらも材料の修正を実現するためにレーザービームの高エネルギーに依存していますが、作業原則、処理深度、表面効果、およびアプリケーションシナリオに大きな違いがあります。この記事では、技術原則、処理特性、材料適応性、および典型的なアプリケーションの次元からの2つのコアの違いを体系的に分析します。

レーザーエッチングとは?

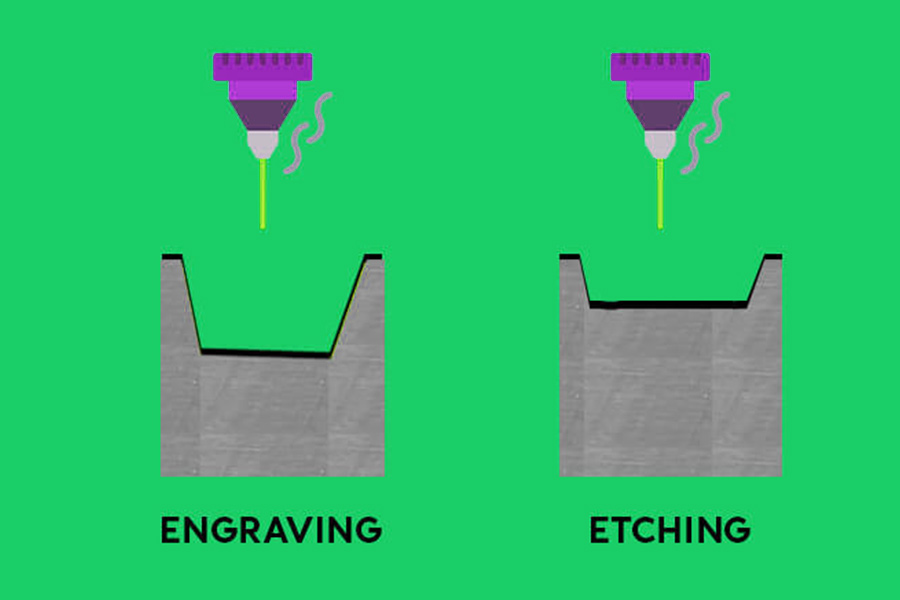

材料の表面を局所的に加熱して物理的または化学的に修正し、それによって恒久的なマーク、パターンまたはパターンを形成します。その核となる原理は、レーザーと材料の間の相互作用を通じて表面材料を溶かし、酸化、相変化、または微細構造することです。肉眼で見えるコントラストの違いを形成します。

レーザーエッチングの利点と短所は何ですか?

利点

高精度とミクロンレベルの解像度

レーザーエッチングは、10〜50μmのライン幅の精度を達成できます。

表面の完全性のメンテナンス <0.1 mmの浅い修飾(溶融酸化)のみが発生し、基質材料の機械的特性はほとんど影響を受けません。これは、航空宇宙アルミニウム合金部品などの構造強度に敏感なシナリオに適しています。

非接触処理 柔軟な材料(シリコンや薄膜回路など)では、ツールの摩耗の問題、変形のない処理を実現でき、降伏率は99.5%以上に達する可能性があります。 高速処理機能 超高速レーザーは、 stainless鋼 surfaces at spegress a uperion firtions firtion> sの速度で

幅広い素材の適応性

波長(355 nm UVレーザー加工ガラスなど)とパルスパラメーター、金属、セラミック、プラスチック、さらには生体適合性材料(ピークなど)を処理することにより。

短所

深さの制限

コントラストは材料に依存します

非酸化材料(純金など)では、色に生じる酸化物層を形成できず、追加の開発者散布が必要であるため、マーキングコントラストは15%という低い場合があります。

熱中ゾーン(HAZ)リスク

低熱入力にもかかわらず、薄壁部分(厚さ0.2 mmのステンレス鋼シートなど)を処理すると、5〜10μmの顕微鏡変形が発生する可能性があります。

高反射材料の課題

銅とアルミニウムなどの高度な反射金属の場合、ガルバノメーターの動的焦点システムと反反射コーティングが必要です。

レーザー彫刻とは?

レーザー彫刻は、CNCテクノロジーとレーザーエネルギーに基づく非接触処理技術です。高エネルギー密度レーザービームを使用して、材料の表面を即座に溶かしたり蒸発させたりして、永久的なマーク、パターン、または3次元構造を形成します。その核となる原則は、材料を物理的に除去することにより、レーザーと材料の間の相互作用を使用して深い加工を実現することです。

レーザー彫刻の利点と短所は何ですか?

利点

深さの高い制御可能性

レーザー彫刻は、0.1〜8 mmの彫刻深さを達成できます 溝)、産業グレードの深さ要件を満たしています。

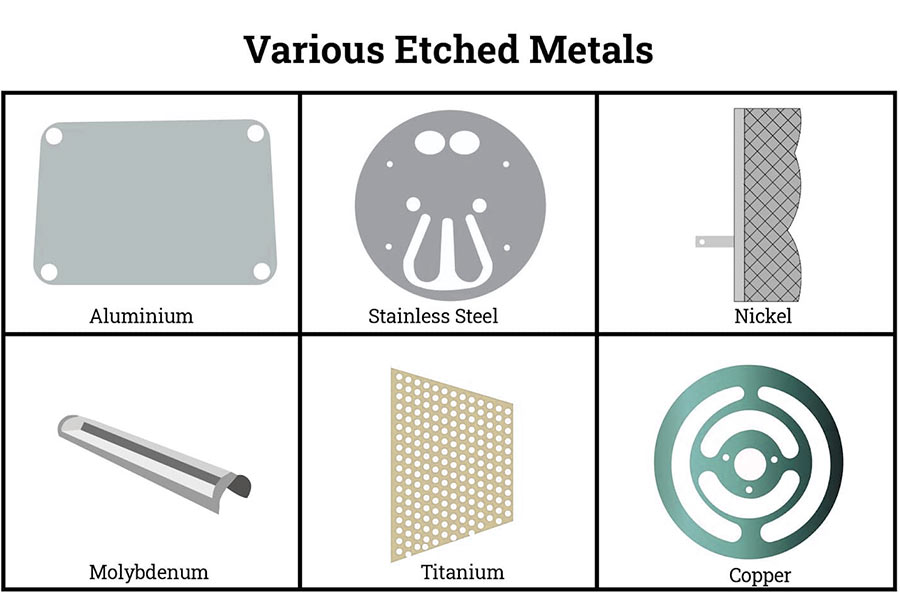

幅広い素材の互換性

金属(鋼、チタン)、非金属(木材、アクリル、ガラス)、および複合材料(炭素繊維強化プラスチック)に適用される、特に有機材料のテクスチャ彫刻(革、木材)の処理に適しています。

高処理効率

高出力の連続レーザー(100〜500 WCO₂レーザーなど)を使用して、彫刻速度は3000 mm/sに達する可能性があります。これは、大量生産(標識の質量彫刻など)に適しています。

有意な触覚効果

材料の気化は、明確な触覚で明確なうつ病を形成します。これは、点字のロゴやカウンターファイティングコードなどの触覚認識を必要とするシーンに適しています。

消耗品と環境保護なし

純粋な物理アブレーションプロセス、化学廃棄物液は生成されず、ROHS環境保護基準に準拠しています。

短所

大きな熱に影響を受けたゾーン(HAZ)

高温アブレーションは熱拡散につながり、薄板材料(0.5 mMアルミニウムプレートなど)上の基質の0.1〜0.3 mmの変形を引き起こす可能性があります。

材料の制限

非常に反射的な金属(銅や金など)には、反射を抑制するために補助ガス(窒素)で繊維レーザー(1064 nm)を使用する必要があります;

一部のプラスチック(PVCなど)は、加熱時に有毒ガスを放出する傾向があり、特別な煙排気システムが必要です。

高い表面粗さ

刻まれた表面の粗さはRA 1.5〜12μm(金属材料)であり、ミラー効果を達成するために二次研磨が必要です。

機器のコストとエネルギー消費

高出力レーザー(500 Wファイバーレーザーなど)の購入コストは、エッチングデバイスの2〜3倍であり、エネルギー消費量は10〜20 kW/h。

有機材料の炭化のリスク

彫刻中の高温により木材や革などの材料は容易に炭化され、角板が縁に現れることがあります(炭化深度は約0.05〜0.2 mm)。。

レーザーエッチングと彫刻の違いは何ですか?

以下は、コアの違いの比較表ですレーザーエッチングとレーザー彫刻、物理的メカニズム、プロセスパラメーター、アプリケーションの特性などの寸法をカバーしています:

p> <テーブルスタイル= "境界線崩壊:崩壊;幅:100%;境界線:#000000;" border = "1">重要な違いの概要

エネルギーメカニズム:

- エッチング:光子エネルギーは化学結合を直接破壊します(コールド処理)

- 彫刻:熱エネルギーは、材料の融解/気化(ホット処理)を引き起こします

材料応答:

- エッチング:材料の光吸収特性(UV感受性材料など)に依存します

- 彫刻:材料の熱伝導率と融点に依存します

プロセス選択ロジック:

- エッチングを選択:高精度、浅いマーキング、熱感受性材料(生体適合性デバイスなど)が必要です

- 彫刻を選択:3次元タッチ、ディープ処理、非加熱に敏感な素材(ツールスチール番号など)が必要です

このテーブルは、クイック選択リファレンスとして使用できます。実際のアプリケーションでは、材料スペクトル特性分析と熱力学的シミュレーションを組み合わせて、パラメーターを最適化する必要があります。

エッチングが材料の完全性をより良く維持するのはなぜですか?

精密な製造の分野では、材料の完全性を維持することで、製品のパフォーマンスと生活が直接決定されます。従来の彫刻プロセスと比較して、レーザーエッチングは、熱損傷制御、ストレス分布の最適化、疲労性能保持においてうまく機能します。 lsはスキャン電子顕微鏡(SEM)およびX線回折(XRD)検出データを使用して、微視的なメカニズムを深く分析します。

1。熱に影響を受けるゾーン(HAZ)のナノレベルの制御

(1)エネルギー作用モードの本質的な違い

①エッチングプロセス:

コールドワーキングメカニズム(光化学分解)を使用して、熱に影響を受けるゾーンの深さ(HAZ)は5μm以下です(ISO 16700標準に準拠)

典型的なデータ:エッチング後のアルミニウム合金のHAZはわずか3.2μmです(SEM検出、5000倍の倍率)

ingraving彫刻プロセス:

熱アブレーションメカニズムに依存すると、HAZの深さは50μm以上です(熱拡散は粒子の粗大化につながります)

2。残留ストレス分布の科学的規制

(1)表面応力タイプの反転効果

①表面エッチング:

圧縮応力は亀裂伝播を阻害する可能性があります(XRD測定、ASTM E915標準)

②刻まれた表面:

引張応力(180-220 MPa)を生成し、熱収縮による格子歪みを引き起こします

引張応力は、材料の脆性を30%増加させます(JIS Z 2283テストを参照)

(2)ストレス勾配比較

<テーブルスタイル= "幅:100%;高さ:130.906px;境界線崩壊:崩壊;境界線:#000000;" border = "1">3。疲労寿命における重要な利点

(1)航空アルミニウム合金の比較実験

①エッチンググループ:

疲労強度保持率95%(元の材料の100%ベンチマーク、ASTM E466標準)

亀裂開始サイクルは1.2×10^6回まで延長されました(回転曲げテスト)

ingravingグループ:

疲労強度は80%に減少しました

亀裂は、5×10^5回(ストレス集中によって引き起こされる)で事前に現れました

(2)医療機器ステンレス鋼テスト

エッチング手術刃:周期的荷重寿命≥5000(ISO 13485標準)

彫刻装置:寿命は3800回に減少しました(表面へのへこみはストレス集中を引き起こします)

4。アプリケーションシナリオ選択の提案

レーザーエッチングが望ましい:

- 航空宇宙構造部品:翼のスキンマーキング(強度を確保するために5μm<5μm)

- 埋め込み可能な医療機器:チタンネイルマーク(生物腐食を防ぐための圧縮ストレス)

- 精密電子コンポーネント:5Gアンテナエッチング(マイクロクラックによる信号減衰を避けるため)

彫刻技術を注意して使用:

- 壁の厚さが0.3 mm以下の薄壁部分(熱変形のリスク)

- 高サイクル疲労部品(エンジンブレードなど)

レーザーエッチングは、非熱支配効果と圧縮ストレス生成という2つのコアメカニズムを通じて、ナノスケールの材料の固有の特性を保護します。このプロセスは、欠陥ゼロ製造(ZDM)を追求する航空宇宙や生物医学などの高精度フィールドのかけがえのないソリューションとなっています。このプロセスは、材料の厚さやサービス環境などのパラメーターと有限要素応力解析(FEA)と組み合わせて最適化する必要があります。

産業のトレーサビリティのエッチングと彫刻を選択する方法?

産業のトレーサビリティのエッチングと彫刻を選択する方法?

Industry 4.0の時代では、製品のライフサイクルトレーサビリティが品質管理の中心的な要件となっています。主流の識別技術として、レーザーエッチングと彫刻は、トレーサビリティアプリケーションに大きな違いがあります。 lsは、QRコードの精度、環境許容度、生産ラインの適応性などの重要なインジケーターに基づいて、データ駆動型のプロセス選択ガイドラインを提供します。

1。 QRコードの精度と標準コンプライアンス (1)線幅と情報密度の比較 選択ロジック: 医療インプラントや半導体ウェーハなどのマイクロコンポーネント(<5mm²)のエッチングは必須です 彫刻は、自動車シャーシなどのマクロコンポーネントに適用できます 2。環境耐性テストデータ (1)耐食性の比較 典型的なケース: 自動車エンジンブロック:彫刻 +セラミックグレーズシーリング、エンジンオイルの高温腐食に耐性 3。材料と生産ラインの互換性 (1)材料の該当するスペクトル分析 2。生産ラインの効率と経済 エッチング機器: 速度:5000 mm/s(単一のQRコードをマークするには0.2秒しかかかりません) 電力消費:≤3kW/H(UVレーザー) 彫刻装置: 速度:800 mm/s(深さ0.5 mmの彫刻には1.5秒かかります) 電力消費:≥10kW/h(500 Wファイバーレーザー) 4。シナリオベースの選択決定ツリー (1)レーザーエッチングを優先する条件 high式トレーサビリティ要件: 2Dマイクロエレクトロニクス成分の識別(0201パッケージ) udi手術器具のユニークなデバイス識別(FDA 21 CFRパート11) cord環境でのサービス: 原子力電力機器(放射線酸化抵抗) 食品グレードのステンレス鋼容器(酸およびアルカリ培地との直接接触) heat熱感受性材料: ポリマーフィルムセンサー(温度抵抗<80) 吸収性マグネシウム合金(加工温度<100℃) 2。レーザー彫刻を優先する条件 great触覚認識要件: 点字の識別(深さ≥0.4mm、en iso 17351) 重機の充電防止コーディング(触覚検証が必要) lowコストの大量生産: vinコードバッチ自動車の彫刻(1分あたり30個以上) 木製パレット用の物流バーコード(長い間保持する必要はありません) 5。ハイブリッドプロセスイノベーションソリューション 複雑なシーンでは、エッチング +彫刻コンポジットプロセスを使用できます。

精度ベースコード +深い境界線: 最初に、エッチングを使用して20×20のデータマトリックスコアコード(0.1 mmライン幅)を生成します その後、彫刻を使用して、1 mmの深さの保護境界線を追加します(機械的な摩耗を防ぐため) 多層材料処理: 表面エッチング目に見えないトレーサビリティコード(紫外線励起開発) 深い彫刻クリアコード(毎日の視覚認識) レーザーエッチングと彫刻の本質的な違いは、エネルギーメカニズムによって引き起こされる物質反応の違いにあります。選択するときは、マークの永続性、基質の完全性、生産効率の3つの主要な要因を考慮する必要があります。レーザー技術が高出力と超短いパルスに向けて発展するにつれて、2つのプロセスの融合アプリケーションは、精密な製造の新しい正常になります。ユーザーは、機器を選択するときにマルチモーダル処理機能を備えた複合レーザーワークステーションを優先することをお勧めします。 電話:+86 185 6675 9667 このページの内容は、情報目的のみを目的としています。サードパーティのサプライヤーまたはメーカーがLongShengネットワークを通じて提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または出来事は推測すべきではありません。これはバイヤーの責任ですこれらのパーツの特定の要件を決定するために、パーツの引用を求めてください。

lsは、業界をリードする会社ですカスタム製造ソリューションに焦点を当てています。 5,000人以上の顧客にサービスを提供している20年以上の経験により、高精度 cnc machining 、

パラメーター

レーザーエッチング

laser engraving

最小行幅

0.1 mm(20×20データマトリックスをサポート)

0.3 mm(典型的な14×14データマトリックス)

標準コンプライアンス

ISO/IEC 16022(医療/電子機器)

aiag b-17(自動車産業)

データ容量

50文字/mm²(暗号化されたトレーサビリティコードに適用)

15文字/mm²(基本的なバッチ番号に適用)

テスト項目

レーザーエッチング

レーザー彫刻

塩スプレーテスト

48時間で分解なし(ASTM B117)

24時間でエッジブラー(グレーズシーリング治療が必要です)

摩耗テスト

99%の保持率1000ワイヤーブラシ摩擦

500摩擦式後の深さ損失15%

高温老化

300°/100h(en iso 9227) で変更はありません

炭化は200°/50hで発生します(酸化防止コーティングが必要です)

材料タイプ

エッチングソリューション

彫刻ソリューション

高反射金属

緑色の光(532 nm)エッチング、反射率<30%

ファイバーレーザー(1064 nm) +窒素アシストが必要

熱感受性プラスチック

uv(355 nm)コールド処理、haz <5μm

炭化しやすい、低温モード(<150℃) が必要です

曲がったワークピース

3Dダイナミックフォーカス、曲率半径2 mm以上

焦点距離を固定し、フラット/通常の表面に制限

要約

📧メール:info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/ 免責事項

LSチーム

詳細については、href = "https://lsrpf.com/"> www.lsrpf.com

FAQS

2。産業のトレーサビリティシナリオでエッチングまたは彫刻を選択する方法

マイクロ高密度QRコード(ISO/IEC 16022に沿ったライン幅0.1 mm)または過酷な環境で耐久性(48時間の塩スプレーテストに合格)が必要な場合は、エッチングが推奨されます。低コストのバッチ処理(カービンコードなど)または深い触覚防止防止(点字ロゴなど)を探している場合は、彫刻を選択してください。彫刻には、気象抵抗を改善するために追加のgl薬処理(コスト +20%)が必要ですが、エッチングは高温/腐食性環境では長い間直接安定している可能性があります。

3。 2つのプロセス間の材料互換性の違いは何ですか?

エッチングは、感光性/熱感受性材料(陽極酸化アルミニウム、生体適合性チタン合金など)の処理に優れており、紫外線レーザー(355 nm)を介してコールド処理が達成されます。彫刻は、有機材料(木材、革)および高温耐性金属(ツールスチール)により適していますが、高反射金属(銅、金)には特別な波長(繊維レーザーなど)が必要です。エッチングは、深さ0.3 mmの溝を処理できず、彫刻は薄い材料(<0.5 mm)で熱変形が発生しやすい。

4。なぜ医療機器が一般的に彫刻の代わりにレーザーエッチングを使用するのですか?

エッチングは、ISO 13485の医療識別基準を満たしています。その非熱メカニズムは、材料の炭化(埋め込み型デバイスにとって重要)を回避し、表面圧縮応力(15 MPa)が生体腐食を阻害する可能性があり、疲労強度保持率は> 95%です。彫刻の熱的影響により、ステンレス鋼の手術ツールのサイクル寿命(5000倍から3800倍)が減少し、粗い表面(RA>1.5μm)は細菌の成長を起こしやすくなり、二次研磨(コスト +30%)が必要なため、医療場はエッチングを好む傾向があります。