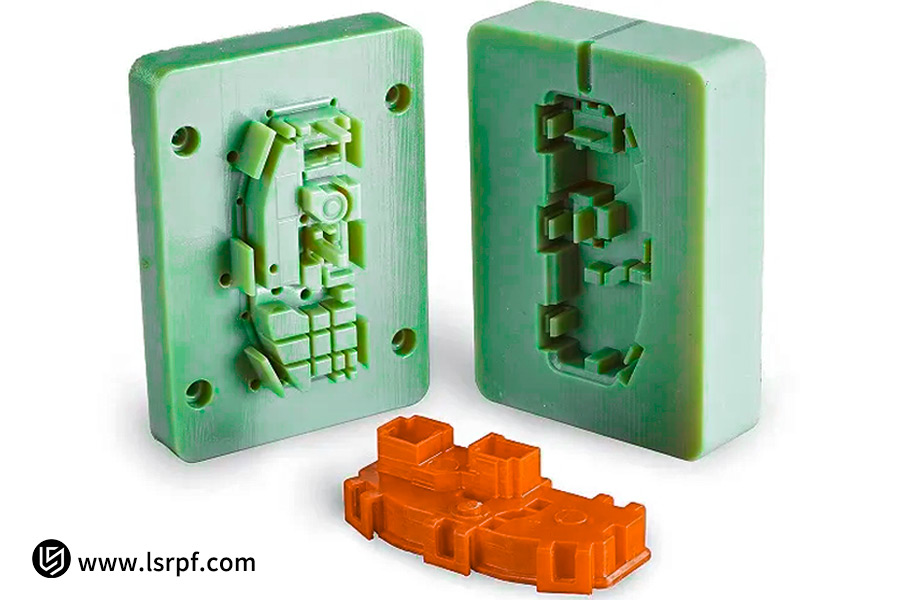

樹脂金型は、その効率性とスピードから、今日ではラピッドプロトタイピングや少量生産に欠かせないツールとなっています。しかしながら、製造工程において、気泡、未硬化部、部品の接着といった一般的な問題は、完成品の品質に直接影響を与えるだけでなく、プロジェクトスケジュールの遅延や追加コストの発生にもつながります。これらの問題点に対処するため、この記事では、実用的な解決策と予防策を論理的に整理し、LS Precision Manufacturingのカスタム樹脂金型に関する経験を紹介します。

LS Precisionでは、金型に厳格な品質管理を施しています。そのため、お客様はよくある落とし穴を心配することなく、製品開発とマーケティングに集中できます。高度な技術と豊富な経験を基盤とするLS Precision Manufacturingは、お客様に安定した信頼性の高いカスタム樹脂金型サービスを提供し、革新的なデザインを現実のものにすることに尽力しています。お客様の時間を節約するために、ここで主要な結論の概要を簡単にご紹介します。

樹脂射出成形金型のポイント早見表

| 問題の種類 | 主な原因 | 主なソリューション |

| 泡 | 混合中に空気が混入した、樹脂の粘度が高い、注ぎ方が間違っている。 | 真空脱気し、ゆっくり優しくかき混ぜながら、高いところから細い流れで注ぎます。 |

| 未硬化/粘着性 | 混合比が正しくない、攪拌が少ない、周囲温度が低い。 | 正確に計量し、底を徹底的にこすってかき混ぜ、周囲の温度と湿度を制御します。 |

| 粘着性 | 離型剤が入っておらず、マスターモールドの硬化が不完全、マスターモールドの表面が粗い。 | 必要に応じて離型剤を使用し、硬化を完了し、マスターモールドの滑らかな表面を維持します。 |

- 材料の選択:プロジェクトの要件 (量、寸法精度、耐熱性) と試作結果に基づいて樹脂の種類を選択します。

- プロセスの利点:ポリウレタン注型は、樹脂型を使用して、小ロット(数十~数百個)での低コスト、短サイクル生産を実現する最適な方法です。

LS Precision Professionalの価値:

- 品質保証:高度な職人技と厳格な品質管理により、全体的な欠陥は実質的に排除されます。

- プロジェクトの効率: LS Precision は、技術コンサルティングから製造、同時生産までエンドツーエンドのサービスを提供し、納品サイクルを短縮します (例: このケース スタディでは、高精度の外装部品 50 個を迅速に納品します)。

- コアバリュー: LS Precision Manufacturing のような専門の再販業者と提携することで、一貫性と信頼性に優れたカスタム樹脂型を入手し、プロジェクト全体のリスクを軽減しながら、製品と市場の開発に時間をかけることができます。

このガイドを信頼する理由:LS専門家による実践的な経験

このガイドは、LS Precision Manufacturingがカスタム樹脂金型において数十年にわたり培ってきた実務経験に基づいています。当社は高性能ポリウレタン鋳造技術を専門とし、スマートホーム、医療、精密電子機器などのアプリケーションにおける金型製作を日々請け負っています。LS Precisionは、様々なアプリケーション条件下での金型硬度、抜き勾配、寸法安定性といった高度な仕様を明確に把握しています。

LS Precision は、均一な硬化環境を確保するために温度と湿度が管理された作業場を所有しているだけでなく、材料の選別や真空脱ガスから後処理まで、 12 を超える品質管理手順を厳密に実行し、出荷される各金型が生産品質の精度と信頼性を備えていることを保証しています。

LS Precisionはかつて、ある顧客のために複雑なギア金型を製作しました。その小さな歯は気泡を巻き込みやすく、製品不良の原因となっていました。そこで、LS Precisionは経験に基づき、単に真空脱泡時間を長くするのではなく、樹脂の初期混合温度を下げて粘度を下げ、段階的な真空脱泡法を採用しました。その結果、LS Precisionは潜在的な気泡を高効率で完全に除去し、この金型の試作歩留まりを顧客製作金型の65%から99%以上に向上させることができました。

樹脂型に泡が絶えず発生するのはなぜですか?

気泡は樹脂鋳造において最も一般的かつ厄介な問題の一つです。気泡は鋳型のキャビティに表面欠陥を引き起こし、最終的な鋳造品の品質に直接影響を及ぼします。気泡の主な原因は、不適切な混合と硬化プロセスの制御不足という2つの点にあります。

1. 不適切な混合:

空気が入り込む最初の原因は、正しく混合されていないことです。A成分とB成分のエポキシ樹脂成形材料を大量に、かつ急速に混合すると、樹脂内に小さな気泡の形で大量の空気が閉じ込められ、それ自体では簡単に除去できなくなります。

技術的な解決策は、 真空脱気処理を用いることです。樹脂カップを混合後、速やかに真空チャンバーに移し、樹脂内に閉じ込められた空気を真空状態にします。樹脂内に閉じ込められた空気は負圧によって急速に膨張し、破裂して液面から排出されるため、気泡の発生源を効果的に排除できます。LS Precisionでは、すべての混合材料にこの厳格な真空前処理を施し、鋳造前の最適な材料状態を確保しています。

2. 硬化プロセスの制御の失敗:

硬化プロセスの制御が不十分だと、潜在気泡が発生する可能性があります。樹脂は硬化反応中に熱を放出します。周囲温度が制御されず反応が急激になりすぎたり、一度に大量の鋳込みを行うと、熱が発生し、樹脂の粘度が瞬間的に低下して金型内に気泡が閉じ込められる可能性があります。

圧力タンク養生は究極のソリューションです。鋳造された鋳型を圧力タンクに入れ、高圧空気(通常4~6バール)を注入します。この高圧下で、残留する微細な気泡は肉眼では見えないサイズまで物理的に圧縮され、完璧な鋳型表面が得られます。

LS Precision は、重要な段階で専門の設備を使用するだけでなく、混合および硬化作業場の温度と湿度を厳密に管理して、すべてのエポキシ樹脂型が最適な状態で形成され、気泡の発生を効果的に排除し、高密度の内部部品と滑らかなキャビティを備えた高品質の型を作成します。

LS Precision Manufacturing は気泡制御の重要な機能を認識しており、材料の前処理からプロセス全体の環境制御まですべてを組み込んだ標準化されたオペレーティング システムを確立しています。

樹脂は硬化に時間がかかりますか、それとも粘着性がありますか?

型作りにおいて、硬化に永遠に時間がかかる樹脂や、いつまでもベタベタする樹脂を扱わなければならないことほどイライラさせられることはありません。時間と材料が無駄になるだけでなく、プロジェクト全体が頓挫してしまいます。こうした問題は必ずしも樹脂自体の品質問題に起因するものではなく、むしろ不適切な取り扱いや環境管理に起因する場合が多いのです。

適切な鋳型樹脂の選択は成功への第一歩ですが、その後の工程でミスが発生すると、たとえ高品質のポリウレタン鋳造樹脂であっても、最適な硬化は得られません。これらの問題の根本的な原因は、以下の3つの要因です。

1. 混合比率が不適切:

これは最も重大なエラーです。ポリウレタン注型樹脂における成分A(樹脂)と成分B(硬化剤)の混合比は、混合比の変動に非常に敏感です。目視による推定やカップやスプーンを使った大まかな計量に頼ると、誤差が生じやすくなります。不均一な混合比は、硬化反応の化学バランスを直接的に崩し、反応が完了せず、樹脂のべたつきや軟化を引き起こします。

2. 混合不足:

正確な配合であっても、混合時間が不十分であったり、混合方法が不適切であったり(カップの側面や底についた材料を掻き取って十分に混ぜ合わせなかったりするなど)、硬化剤が多すぎたり少なすぎたりする箇所が生じます。こうした混合不足による「デッドスポット」は硬化不良の始まりとなり、局所的なべたつきや硬化不良を引き起こします。

3. 不適切な周囲温度と湿度:

温度は硬化反応を制御する「スイッチ」です。周囲温度が低すぎると反応速度が著しく低下し、「冬眠状態」に陥ることもあります。一方、湿度が高すぎると、空気中の水分が樹脂成分と反応し、架橋反応が阻害され、表面のべたつきや白化を引き起こす可能性があります。

4. LS Precision はどのようにして確実なパフォーマンスを保証しますか?

LS Precision Manufacturingでは、ハードウェアへの投資とプロセス管理により、人的および環境的要因を完全に排除しています。全自動混合機を導入し、最適な成形樹脂を高速かつ正確に計算・混合することで、グラム単位の正確な混合と徹底した均一な混合を実現しています。注目すべきは、すべての硬化および混合工程が一定の温度と湿度に保たれたクリーンルーム内で行われていることです。

LS は、各材料の最適な硬化温度と湿度プロファイルを正確に制御し、ポリウレタン注型樹脂の安定した反応環境を確保して、各金型が最適な硬化状態と機械的特性を実現できるようにします。

金型離型時のトラブル: 金型とマスター金型または鋳物の間に付着するのを防ぐにはどうすればよいでしょうか?

完璧な離型性はシリコンモールド製作の成功の決め手ですが、多くの場合、型への付着がすべての努力を台無しにしてしまいます。これは高価なマスターモールドを台無しにするだけでなく、型全体を使用不能にしてしまう可能性があります。この「大惨事」を避ける鍵は、離型剤を科学的に使用し、直感だけでなく、モールドの設計も考慮に入れることです。

1. 離型剤の選択と適用:

すべての離型剤が同じではありません。最適な型用樹脂(例:ポリウレタン、エポキシ)やマスター/鋳造材料(例: ABS 、金属、セラミック)に応じて、異なる組成(例:溶剤型、半永久型)の異なる離型剤が必要です。

LS Precisionのエンジニアは、材料の化学的性質に基づき、経験的データベースから最適な離型剤を選択します。塗布にあたっては、「薄く均一に」という原則を遵守し、ミクロンレベルの層を単層ではなく複数回塗布し、完全に形成させる必要があります。この方法によってのみ、完全かつ効果的な遮断バリアを実現できます。

2. 金型設計:抜き勾配は不可欠

離型剤を使用しても、金型自体の形状が悪いと、離型は困難になります。試作において、マスター金型と金型キャビティに適切な抜き勾配(通常3°以上)を設けることで、離型時の負圧と機械的ストレスが軽減され、「真空吸引」による引き裂きや物理的破損のリスクが排除されます。

LS Precision Manufacturingでは、型抜きをプロセスとして捉えています。最適な型抜きソリューションをご提案するだけでなく、設計プロセスの初期段階から経験豊富な抜き勾配角度のご提案も行います。

LS Precision の広範な材料マッチング データベースとプロセスの専門知識を活用して、マスター モールドとそれに続く鋳造材料の両方と正確に適合する最適なモールド樹脂を作成し、毎回簡単かつ完璧な脱型を効果的に保証します。

プロジェクトに最適な「モールド樹脂」を選択するにはどうすればよいでしょうか?

用途に最適なモールド樹脂を見つけるには、最も高価な製品や最も汎用性の高い製品を選ぶのではなく、性能を正確に組み合わせることが重要です。エポキシモールド樹脂、ポリウレタン注型樹脂、シリコーンゴムなど、様々な樹脂材料はそれぞれ異なる特性を持っています。予想される複製の数、希望する注型材料、そして必要なディテールレベルはすべて、選択に直接影響します。

1. 極限の精度と安定性を求めて:エポキシ樹脂モールド材料の選択

非常に正確な部品の複製が必要な場合、またはマスターモールド自体に微細な構造がある場合は、エポキシモールドが最適です。エポキシモールドの利点は、硬化収縮が非常に低く、細部の再現性が非常に優れていること、寸法安定性が高く、硬度が高いことなどであり、試験治具やプロトタイプの検証に適しています。ただし、靭性はやや低く、抜き勾配を大きくする必要があり、他の材料のように耐引裂性も低いため、 50個以下のプラスチック部品(ポリウレタンや樹脂など)の複製に適しています。

2. 性能とコストのバランス:ポリウレタンキャスティング樹脂の選択

少量生産(50~500個)のほとんどにおいて、ポリウレタン注型樹脂は、コストと性能のバランスが最も取れた成形樹脂です。高い引裂強度と靭性を備えており、長寿命化と離型性の向上につながります。シリコーン樹脂は、配合を調整することで、軟質から硬質まで様々な硬度を実現できます。様々なプラスチック部品、ワックス型、さらには低融点合金鋳物の複製に利用されています。

3. 複雑な構造を再現し、型から簡単に取り外せる柔軟性:シリコンを選ぶ

マスターモールドに大きなアンダーカットや複雑なアンダーカット構造がある場合、柔軟性に優れたシリコン樹脂モールドが唯一の選択肢となります。シリコンモールドは伸縮性があり、型を損傷することなく型から取り出すことができます。これは硬質樹脂では不可能です。彫刻、宝飾品、その他のアート作品の複製には理想的ですが、耐摩耗性と耐久性はポリウレタン樹脂に比べて一般的に劣ります。

LS Precision では、当社のエンジニアが、生産量、鋳造材料、詳細レベルに至るまで、お客様のプロジェクト要件を熱心に把握し、最適な投資収益率を実現するために最も適切な金型樹脂を正確に一致させて推奨します。

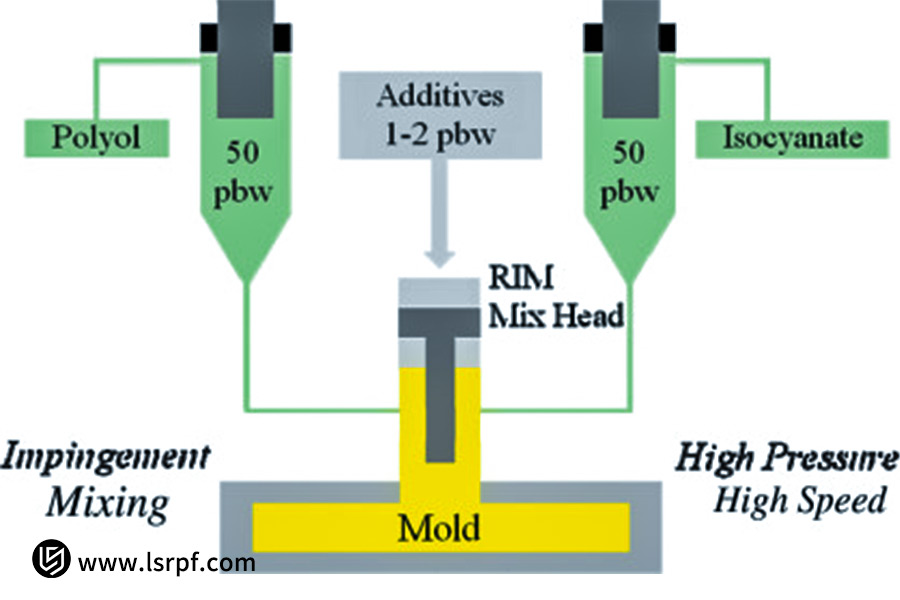

ポリウレタン鋳造はどのようにして少量、低コストの生産を実現するのでしょうか?

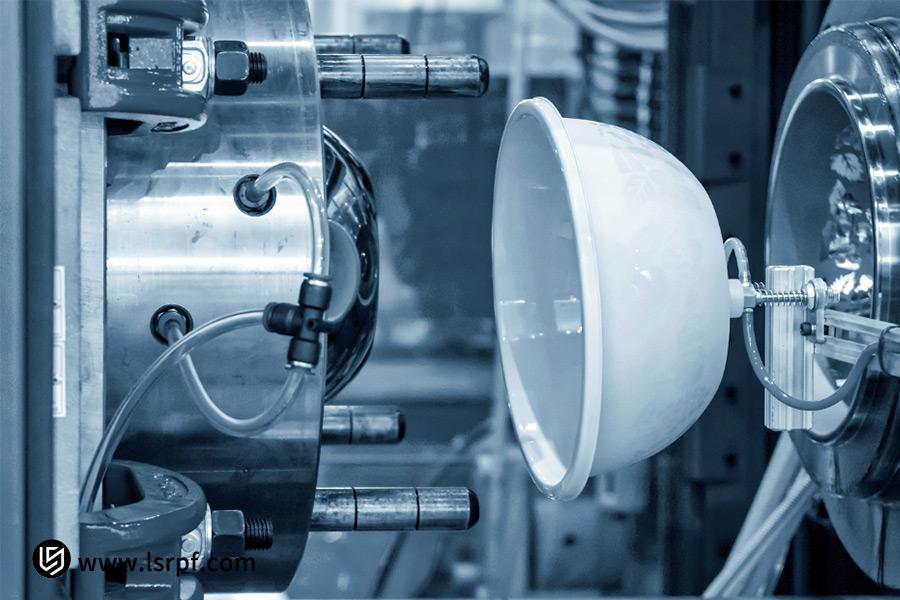

製品開発において、鋼製金型製作のコストとリードタイムは大きな負担となります。 ウレタン注型は、試作と量産を繋ぐ重要な技術です。射出成形プラスチックに匹敵する性能を持つ機能部品を、数十から数百個もの部品を、はるかに低いコストとスピードで製造できます。その基本的なアプローチは、高精度の樹脂シリコン型を使用し、 真空注型プロセスを用いて複製を実現することです。このプロセスは、主に以下の2つの利点に基づいています。

1. 金型コストが非常に低く、納期が非常に短い:

ポリウレタン鋳造は、高価な鋼製金型を必要としません。まず、製品のプロトタイプ( 3DプリントまたはCNC加工)から、柔らかい樹脂製のシリコン型を迅速に作成します。この型は、鋼製金型よりもはるかに低いコスト、あるいはそれ以下で、わずか数日で作成できるため、初期投資と小ロット生産のリスクを大幅に削減できます。

2. 真空鋳造により部品の品質を確保

製造工程では、厳選されたポリウレタン注型樹脂を真空下でシリコンモールドのキャビティに注入します。真空により気泡が効果的に除去され、欠陥のない緻密な注型品が得られます。この2成分ポリウレタン材料は、ABS、PP、PCなどの多くのエンジニアリングプラスチックの機械的特性と美観特性を再現し、機能試験だけでなく市場検証の要求にも応えます。

ポリウレタン鋳造は、少量生産のパイロット生産、市場投入、クラウドファンディングの出荷、小規模生産に最もコスト効率の高い選択肢です。

LS はどのようにしてスマート ホーム クライアント向けに 50 個の高精度外装部品を迅速に製造したのでしょうか?

製品発売を目前に控え、機能検証とデモ用の高品質プロトタイプを迅速に大量生産することは、多くの革新的な企業にとって共通の課題です。これは、スマートホーム事業を展開するあるクライアントのケースでもありました。彼らは発売に間に合うように、 50個の新しいリモコンハウジングを設計する必要がありました。従来の鋼鉄製の金型製造方法では、数十万元の費用と数ヶ月の製造期間がかかっていました。まさにここで、ポリウレタン成形技術が役立ちました。

1. クライアントのジレンマ:

ブランドは新しいリモコンの設計を終えていましたが、発売までの時間が限られていました。現場での機能デモンストレーション、メディアレビュー、ユーザーエクスペリエンスの収集のために、最終製品版に似た外観と感触を持つハウジングを50個必要としていました。しかし、鋼材を直接射出成形で製造するのは高額(通常10万元以上)なだけでなく、製造に1~2ヶ月かかるため、プロジェクトの予算とスケジュールをはるかに超えていました。

2. LS精密製造ソリューション:

顧客の緊急のニーズに直面して、 LS チームは効率的で信頼性の高いソリューションを迅速に開発しました。

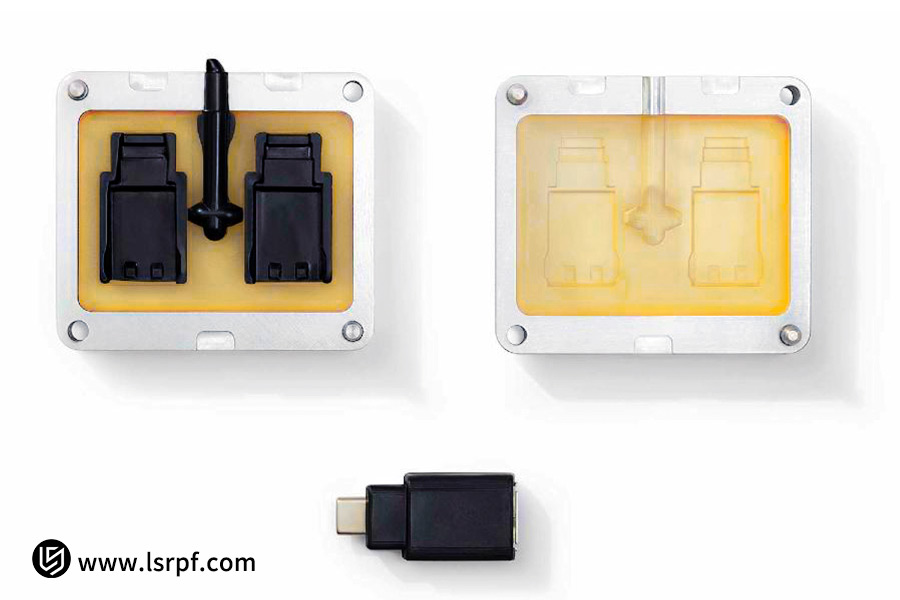

- 高精度マスターモールドの作成: LS Precision は当初、高精度 CNC 装置を導入し、顧客の 3D データから直接金属マスターモールドを作成し、完成部品の寸法精度と表面仕上げを確保しました。

- シリコンモールドの最適化: LS Precisionは、最適なモールド樹脂材料を組み合わせてシリコン樹脂モールドを作成しました。この材料は、高い靭性、長寿命、優れた転写特性を兼ね備えており、リモコンハウジングの微細な質感やボタンのディテールを忠実に再現します。

- 並行真空鋳造生産: LS Precisionは、準備したシリコンモールドを用いてポリウレタン注型樹脂を真空鋳造しました。複数セットのモールドを準備し、並行して製造することで、各部品の生産サイクルを大幅に短縮し、小ロットでの迅速な複製を実現しました。

3. 結果:

LS Precisionは、50個のリモコンハウジングを1週間以内に納品することができました。部品は滑らかな外観と良好な質感を備え、最終的な射出成形部品とほぼ同等の品質で、発表会でのプレゼンテーションに対するお客様の高い期待に完全に応えました。総コストは金型製作費用のわずか10分の1に抑えられ、お客様のコストと貴重な時間を節約し、新製品の市場投入を成功に導きました。

小ロットプロトタイプの価格とスピードにお悩みですか?ラピッドプロトタイプソリューションについては、今すぐLS Precisionにお問い合わせください。

プロのサプライヤーの選択: 金型製造以外に何を期待すべきですか?

真のカスタム樹脂型サプライヤーと提携するメリットは、物理的な型を提供することにとどまりません。優れたサプライヤーは、包括的な技術的ソリューションと、問題のないプロジェクト経験を提供します。LS Precisionは、お客様のコンセプトをスケッチから形にし、すべての樹脂鋳造プロジェクトを効率的かつ高品質な仕上がりにするために尽力しています。LS Precisionと提携することで、主に以下のメリットが得られます。

1. 製造性を考慮した先見設計(DFM)

LS Precisionのエンジニアは、製造前に3D図面を専門的にチェックし、抜き勾配、パーティングラインの配置、ヒケ発生の可能性などを最適化するお手伝いをいたします。これにより、製造リスクを回避し、金型設計を最適化し、将来の時間とコストを節約できます。

2. 科学的材料の選択ガイドライン:

すべての樹脂がお客様のプロジェクトに適しているわけではありません。LS Precisionは、豊富な材料データベースとアプリケーションに関する専門知識に基づき、お客様の部品の機能要件(例:靭性や剛性)、予定生産量、価格に最適な成形樹脂をご提案いたします。これにより、お客様のプロジェクト要件に完全に適合する成形性能を実現します。

3. スムーズな試作・生産サービス:

ターンキー方式のシングルソース対応力をご提供します。金型が完成次第、社内で初回試作と生産検証を実施し、その金型を用いて少量生産のポリウレタン鋳造を行うことができます。これにより、鋳造工場との調整が不要になり、最終試作までの開発サイクル全体を大幅に短縮できます。

LS Precision Manufacturing を選択すると、カスタム樹脂型を入手できるだけでなく、プロジェクトに関与し、エンドツーエンドの技術サービスを提供する製造パートナーも得られます。

LS Precision は、設計から製造までのエンドツーエンドのソリューションにより、リスクを低減し、リードタイムを最短にして樹脂鋳造プロジェクトを市場に投入し、より迅速かつ繰り返し市場に参入できるようにします。

よくある質問

1. LS Precision 樹脂金型では通常、いくつの部品を製造できますか?

これは主に成形樹脂材料の選択によって決まります。例えば、高強度ポリウレタン樹脂成形は200~300個以上の製品を安定して生産できますが、エポキシ樹脂試作型は50個以下の生産に適しています。当社のエンジニアはお客様のプロジェクト要件を綿密に評価し、耐久性と経済性のバランスを取り、最大限の利用率を実現する最適なソリューションをご提案いたします。

2. 貴社の樹脂型は射出成形に使用できますか?

全くお勧めできません。一般的な射出成形機の高温(通常200℃以上)と高圧(通常50トン以上)は、樹脂型を簡単に破壊する可能性があります。当社の自社製樹脂型は、低圧ポリウレタン鋳造用に設計されています。これらの型は、試験段階の移行期間として、少量生産、製品検証、市場検証において優れた低コストを実現し、最終的にスチール型に投資する前に、貴重な洞察を提供します。

3. 金型から鋳造までのフルサービスを提供していますか?

実際、当社の最大の強みは、ターンキー方式のワンストップソリューションを提供できることです。LS Precisionは、初期の金型製作、設計レビュー(DFM)から少量生産の真空鋳造に至るまで、プロセス全体を統括的に管理します。これにより、多段階にわたるコミュニケーションによる時間と管理費の無駄を省くだけでなく、金型から完成品に至るまで品質の一貫性を確保し、すぐに使用可能な精密部品をお客様にご提供いたします。

4. プロジェクトを開始して見積もりを受け取るにはどうすればよいですか?

プロセスはシンプルです。製品の3Dファイル(例: STP/IGS形式)または実物サンプルと、おおよその生産量の見積もりをご提出いただくだけで結構です。当社の資格を持ったスタッフが迅速に製造可能性を検証し、最適なプロセスと材料の代替案をご提案し、 24時間以内に詳細なお見積もりと製造スケジュールをご提案いたします。

まとめ

樹脂金型の効率的な製造は、材料科学、精密なエンジニアリング、そして豊富な経験を必要とする極めて高度な技術です。LS Precision Manufacturingを選ぶということは、単に製品を選ぶということではなく、信頼性、効率性、そして手間のかからない運用を選ぶということです。LS Precision Manufacturingは最高レベルの専門性を提供し、製造における不確実性を排除することで、お客様が製品設計と市場拡大に集中できるようお手伝いします。

部品の詳細(3D図面またはサンプル)を今すぐLS Precisionまでご提供ください。当社のチームが無料の技術分析とカスタマイズされたソリューションを提供し、お客様のアイデアを最短時間・低コストで実現します。今すぐ設計図面をアップロードして、プラスチック射出成形金型のお見積り(プラスチック射出成形金型の価格)をすぐに入手してください。LSは、究極のプラスチック射出成形金型の精度を追求するお客様を強力にサポートします。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LSサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、LSネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LSチーム

LSは、カスタム製造ソリューションに重点を置く業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.lsrpf.com