近年、 3D印刷技術の急速な進捗状況 、金属材料の加算生産は、工業生産の分野で徐々に焦点の問題となっています。金属マトリックス複合材料は、その良好な機械的特性と処理パフォーマンスにより、ますます注目されています。特に、腐食抵抗、機械的強度、および費用対効果を組み合わせた合金材料としてのステンレス鋼は、 3D印刷アプリケーションでの実現可能性について広く注目されています。現在、国内外の多くの企業が関連する研究作業を実施し、特定の結果を達成していますが、その応用領域をさらに拡大する必要があります。この記事では、コアテクノロジー、コスト、使用シナリオ、直面した課題、ステンレス鋼3D印刷の将来の傾向に関する詳細な分析を実施します。

3Dプリンターはステンレス鋼を直接印刷できますか?

3Dプリンターは、ステンレス鋼を直接印刷することができますですが、DMLS、SLM、EBMなどのテクノロジーなどの工業用グレードの金属3D印刷機器の使用が必要です。平均的な家庭用FDMプリンターは、テクノロジーと材料によって制限され、ステンレス鋼の印刷を完了します。

通常の3Dプリンターは、次の理由でステンレス鋼を印刷できません:

- 技術レベルでは、家庭で使用されるプラスチック消耗品の最高温度抵抗融合堆積モデリング(FDM)プリンターは、1400°Cの約1400°Cでの約1400°Cの比較と比較して250°Cです。さらに、ステンレス鋼印刷では、レーザーや電子ビームなどの超高温エネルギー源、および産業用グレードの機器でのみ満たすことができる不活性ガスシールド環境を使用する必要があります。

- 材料の観点から、通常のプリンターはプラスチック消耗品を使用しますが、ステンレス鋼印刷には、316L、17-45μmの球状の金属粉などの特別な15-45μmの球状金属パウダーなどが必要です。 ASTM F3184。

ステンレス鋼3D印刷の主要な材料要件

ステンレス鋼3D印刷の主流のテクノロジーは何ですか?

ステンレス鋼3Dプリンティングは、ハイエンド製造で広く使用されています、3つの主流の産業用グレード技術の比較は次のとおりです。

1。 DMLS(直接金属レーザー焼結)

- 技術原理:高電力繊維またはco₂レーザーシンターメタルギカルボンディングを達成するために層ごとにステンレス鋼の粉末層、層の厚さ20-50μm、精度±0.05mm。

- 利点:複雑な内部空洞に適した単純なポストプロセッシングは、機能部品として直接使用できます。

- アプリケーション:医療機器(外科用ガイドなど)、軽量の自動車エンジン部品。

- 制限:高装備費用(約800,000ドル/単位)、85%の粉末利用率。

2。 SLM(選択的レーザー融解)

- 技術原理:レーザーは、密度を> 99.5%でステンレス鋼粉末(316Lなど)を完全に溶かし、航空基準を満たしています。

- 利点:機械的特性は鍛造に近く、複数のレーザーの効率を50%改善できます。

- アプリケーション:航空宇宙(ロケットエンジンなど)、エネルギー(原子炉パイプラインなど)。

- 制限:残留応力は大きく、ヒップ後の治療が必要なため、コストは20%増加します。

3。バインダージェット

- 技術原理:1350°Cでアルゴンで焼結した層バイ層スプレーバインダー成形、緑色の体密度96% - 99%。

- 利点:40%のコスト削減、サポートなし、大量生産に適し、印刷速度が速い。

- アプリケーション:工業型(射出型型インサートなど)、建築装飾(アートコンポーネントなど)。

- 制限:20%の焼結収縮、サイズ補償、80%-90%SLMパーツの機械的特性。

テクノロジーの比較と選択ガイド

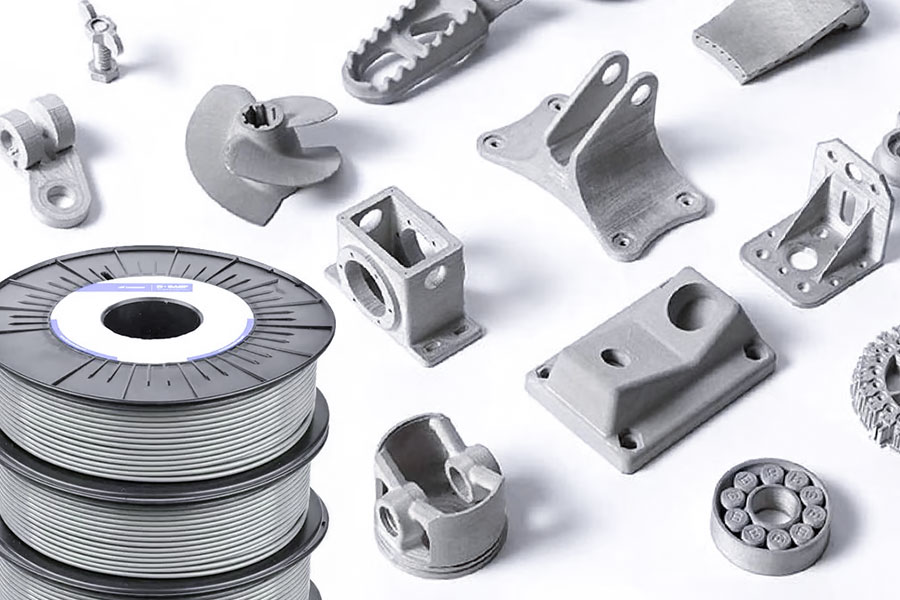

ホーム3Dプリンターは「ステンレス鋼線」を処理できますか?

ホーム3Dプリンターは本物のステンレス鋼材料を印刷できません。金属PLAやステンレス鋼フィラメントなどの市場にある「ステンレス鋼フィラメント」は、主に装飾や低強度モデルの製造に使用されるプラスチックと金属充填剤を含む本質的に複合材料であり、工業用グレードのステンレス鋼3Dプリント部品の性能はまったく異なります。

1。金属複合ワイヤの特性

成分特性

消耗品の約80%は pla/petgプラスチック、20%ステンレス鋼粉末などです。 15-20(ステンレス鋼HRC 30-45)。機能的には、それはほとんど非伝導性(抵抗率> 10 µm、ステンレス鋼7×10⁻⁷m)、熱伝導率0.2 w/m・k(ステンレス鋼15 w/m k)、温度耐性<80°C(ステンレス鋼>)です。 500 ℃)。

印刷ポイントと完成結果

実際のステンレス鋼3D印刷との比較

3。適用可能なシナリオと消費リマインダー

該当するシナリオ

ジュエリー、小道具、建築モデルなどの装飾モデルとして使用できます。ディスプレイブラケットやギアセットなどの非荷重低負荷構造。表面の治療後の実験に使用して、金属のテクスチャをシミュレートします。

消費トラップ

商人は「ステンレス鋼線」を使用して消費者を誤解させ、プラスチックの本質を隠します。誇張された強さ、いわゆる「金属グレード強度」は、PLAよりもわずか30%から50%高くなっています。機械部品に使用できることは暗示されていますが、実際に金属の機能部品を置き換えることはできません。

4。機能的な金属部品ソリューション

機能的な金属部品が必要な場合は、プロのサービスプロバイダーに外部委託し、100〜500元の単一コストでSLM/DMLSテクノロジーで印刷できます(複雑さの程度に応じて)。低融合金属(例:スズ合金)もホーム3Dプリンティング樹脂型でコールドキャストすることができますが、精度と強度は限られています。

「金属消耗品」を購入する場合、消費者は材料データシート(MSDS)をチェックして、金属粉末の含有量と性能パラメーターを確認して、誤解を避けないようにする必要があります。 ホーム3Dプリンターは真のステンレス鋼を印刷できません。技術が必要です。

ステンレス鋼の3D印刷はいくらですか?

ステンレス鋼の3D印刷はいくらですか?

ステンレス鋼の3D印刷のコストは、テクノロジーパスによって大きく異なります。例として、100mm日(パームサイズのサイズの)コンポーネントを使用すると、さまざまなソリューションのコスト構造と費用対効果が次のとおりです。

1。産業金属3D印刷コスト

dmls/slmテクノロジー

単一のピースのコストは約380〜500元(後処理を含む)です。

- 機器の減価償却:5年間の減価償却費と70%の利用率100万ドルに基づいて、コストは約120〜200元です;

- ステンレス鋼パウダー:316Lパウダーの単価は80〜150元 /kg、部品の材料は約0.2kg、コストは16〜30元; < /li>

- ポスト処理:股関節およびCNC仕上げのための80-150元、表面研磨など;

- 人件費とガスコスト:アルゴン消費と技術者の運用コストは50〜100元>

- 航空宇宙ジョイント、医療インプラントなどの高精度の機能成分に適しています。

バインダージェットテクノロジー

単一のピースのコストは200〜300元であり、大量生産で150元 /ピースに減らすことができます。< / p>

- 機器の減価償却:500,000米ドルの機器コスト、大量生産の希薄化可能なコスト、1つのピースの場合は約50〜80元;

パウダーとバインダー:材料の単価は40〜60元 / kg、部分で使用される材料は約0.3kg、コストは12-18元; < / li> - 焼結コスト:1350°Cアルゴン炉エネルギー消費とサポート構造解体コスト70-120元;

- 治療後:サンドブラストと含浸治療には30〜50元の費用がかかります。

- 産業型型や建築装飾部品などの単純な構造部品の大量生産に適しています。

2.家の「擬似メタル」計画のコスト

金属複合ワイヤ(FDMプロセス)が使用され、単位コストは50〜80元で、外観のプロトタイピングにのみ適しています。

- ワイヤーコスト:「ステンレス鋼の単価 "Pla Wire Rodは30-50元/kg、部品に使用される材料は約0.1kgであり、コストは3-5 Yuan; <5 Yuan;

- 機器の損失:硬化スチールノズルの摩耗とモーター負荷の増加、10〜20元の損失;

- ポスト処理:電気めっき、塗装金属のテクスチャをシミュレートするために、コストは40〜60元です。

ただし、これらの部品は本物のステンレス鋼の強度の1/8にすぎず、80°C未満の温度に耐えることができ、負荷をかける、高温、または電気的に導電性の用途には適さない。

3。コスト比較と選択ガイド

4。コストを削減するための実用的な戦略

設計最適化:トポロジー最適化による30%の減量と20%の材料コストの節約。 45°未満の傾斜角で構造を削減し、サポート構造と後処理コスト。

。大量生産:バインダージェットテクノロジーは10個以上生産し、単価は30%引き下げることができます。 XometryやProtolabsなどの共有産業機器レンタルサービスを選択して、機器への投資を削減します。

国内代替:国内316L粉末の単価は60元/kg(100元以上輸入)に削減されます。 Huashu Hi-Techなどの国内機器の調達コストは、輸入品よりも40%低いです。

5。実際のケースの比較

直径50mmのステンレス鋼のギアと10mmの厚さを例にとる:

- DMLSソリューション:420 RMB/ピース(股関節治療と研磨を含む)、サービスライフ100,000 rpm;

- バインダージェット:50個の大量生産の場合、単価は180元 /断片で、サービス寿命は30,000 rpmです。< / li>

- 家庭用ワイヤー印刷:70元 /ピース、500 rpmを走った後に歯が壊れます。< / li>

全体として、産業用グレードソリューションは高性能のニーズに適しており、家庭の「擬似金属」ワイヤは外観のみです。予算が限られており、金属特性が必要な場合、バインダー噴射技術は、大量生産または複雑なコンポーネントの外部委託の機械加工に使用できます。

ステンレス鋼の3D印刷を適用した産業はどれですか?

ステンレス鋼3D印刷は、多くの業界で商業化されています その独自の利点により、以下はいくつかの典型的な分野とケースです。

1。航空宇宙:軽量で高性能

適切なケース:NAS 4130 GE添加剤燃料ラインのステンレス鋼はDMLS印刷、40%の重量削減のために最適化されたトポロジー、および50MPaを超えるNASAバースト圧力テストに合格しました。

利点:20部が統合されており、溶接漏れのリスクが減ります。 650°Cに対する温度抵抗。コストを30%削減し、サイクル時間は12週間から3週間に削減しました。

2。医療移植:生体適合性と骨統合統合

適切な場合:EOSは、65%気孔率、細孔サイズ300〜800μm、弾性率3-4GPA、FDA 510Kクリアランスを備えたSLMを備えた316Lの多孔質整形外科インプラントを作成しました。

利点:骨細胞の成長を促進し、治癒時間を40%短縮します。 CT/MRI互換性、チタン合金アーティファクトなし。レーザーマイクロテクスチャは、細菌の付着を90%阻害します。

3。エネルギー装置:耐腐食性と複雑なフローパス

適切な場合:SiemensはSLMを使用して、0.8mmの厚さコンフォーマル冷却チャネルと980°Cの高温抵抗を備えたインコール625/316L勾配材料で作られたガスタービン燃焼室を印刷します。

利点:50%が冷却効率を改善し、タービンの寿命を80,000時間に延長しました。 NOX排出量の15%削減。コストは、単位あたり12,000ドルで従来よりも25%低いです。

4。ハイエンドジュエリー:カスタマイズとマテリアルイノベーション

ケース:18Kゴールドステンレススチールハイブリッドリングは、200MPAの界面結合強度を持つDMLによって同時に印刷され、異なる金属の剥離を解きます。

アドバンテージ:0.1mmのオープンワークレリーフ(伝統では不可能)。材料コストの70%の削減(金消費量の90%の削減);不活性ガス下での勾配加熱は、金鉄の分離を防ぐためです。

5。自動車製造:軽量化と機能的統合

適切な場合:ポルシェの17-4phステンレス鋼電気レーシングブレーキキャリパーは、熱処理後のH900降伏強度1,300mpaです。これはアルミニウム合金より20%軽量です。

利点:統合された油圧チャネルとセンサースロット、15個のアセンブリ部品が少なくなります。ブレーキパッドの温度と耐摩耗性は3回増加します。 2023年からの小規模生産。

業界アプリケーションの比較と重要な技術指標

ステンレス鋼プリントの性能欠陥を解決する方法

ステンレス鋼の3D印刷はプロセスの影響を受けます、印刷部品は、多孔性、表面粗さ、残留ストレスなどの欠陥があり、産業を養うために産業を養うことができます。特定のスキームは次のとおりです。

1。内部欠陥の処理

- Hot Isostatic Pressing(HIP):1120°C、100MPA Argonで4時間処理し、プラスチックの変形と拡散溶接を使用して多孔度を排除します。気孔率を0.5%から0.02%未満に減らすことができます(ASTM F3055による)。そのため、316L材料の疲労寿命は10℃から10サイクルに増加し、コストは約80〜150元/kgであり、合計コストの20%から30%を占めます。

- 真空アニーリング:900-1050°Cで2時間保持し、5°C/min未満で室温まで室温まで冷却して、残留ストレスの90%以上を放出し、変形のリスクを減らし、15%から30%に材料の伸長を増加させます。

2。表面の品質の向上

- エレクトロポリッシング:50〜70°C、20〜50°Cでの5%の硫酸混合電解質、50〜50 A/dm²の電流密度は5〜15分で、表面粗さRAを12μMから0.8μMに減らし、(ASTM B912医療グレードによる)塩分への耐性時間を拡大します。

- サンドブラスト機械研磨:0.3-0.5mpaの圧力で50〜100μmのガラスビーズを備えたサンドブラストは、粘着粉を除去し、800-1200メッシュ cncダイヤモンドが鏡面(ra <0.1μm)、<0.1μm)

3。機能強化は

を意味します- 物理的蒸気堆積(PVD)コーティング:スズコーティングは、HV 2400までの表面硬度と0.15までの摩擦係数のために堆積することができますが、Cralnコーティングは高温成分のために900°Cに耐性があります。 2〜5μmのコーティングは、<5×10⁻³paの真空レベル、80〜120 Aのターゲット電流、および80 N以上の結合力を持つ400〜500°Cのターゲット電流で必要です(ISO 26443による)。

- レーザー表面リメルティング(LSR):高エネルギーレーザーは表面を2回スキャンし、1μm未満の粒子で密な微結晶層を形成し、HV 200からHV 400に表面硬度を増加させ、4因子による摩耗耐性を増加させます(ASTM G65副検査による)。

4。修復方法の精度

- cnc machining(cnc)finising :粗方向の炭化物ツール、0.2-0.5mmのストック除去で大きな寸法偏差を修正します。 0.05-0.1mmの在庫除去で仕上げるためのCBNツール、総製造コストの15%-25%のコストで±0.01mmの精度を確保します。

- 適応キャリブレーションアルゴリズム:±5μmの精度で3Dスキャンを介してデータを取得し、SLMプロセス変形則に従って0.1°-0.5°CADモデルを前向きに実行して、補償された機械加工パスを生成し、次元の精度を改善します。

5。後処理ソリューション選択ガイド

典型的なケース

- 航空油圧マニホールド(17-4PH材料):SLM印刷後の0.3%気孔率、印刷後のRA15μm表面。股関節(1100°C/100MPA)、エレクトロポリッシング、スズコーティングの後、AS9100D認定を受けており、100,000サイクル以上のサービス寿命があります。

- 医学的外科鉗子(316L材料):表面の細菌接着速度は標準ではありません。レーザーリメルティング(RA0.4μm)とAgイオン移植を組み合わせた後、抗菌速度は99.9%を超え、FDA 510(k)認定されています。

要約

3Dプリンターは、ステンレス鋼を印刷することができますですが、産業級の金属添加剤製造技術に依存する必要があります(SLM、DMLSなど)。層ごとに、複雑な構造部品の高精度成形を実現します。その機械的特性は、従来の鍛造の90%以上に到達することができ、軽量の航空宇宙コンポーネント、多孔質医療インプラント、エネルギー腐食耐性装置などのハイエンドフィールドに正常に適用されています。現在、国内機器の普及、粉末材料の標準化、AIプロセスの最適化など、高い機器コスト(ユニットあたり500,000米ドル以上)や複雑なポスト処理プロセスなどの課題に直面していますが、https://lsrpf.com/blog/ blog/tain-used-in-used-in-used-in-used-in-used-rinting ">大量生産。今後5年間で、自動車、建設、その他の分野で30%以上のコスト削減のブレークスルーを達成し、金属製造業界のチェーンに完全に革命をもたらすことが期待されています。

電話:+86 185 6675 9667

📧メール:info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は、情報目的のみを目的としています。サードパーティのサプライヤーまたはメーカーがLongShengネットワークを通じて提供するパフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または出来事は推測すべきではありません。これはバイヤーの責任ですこれらのパーツの特定の要件を決定するために、パーツの引用を求めてください。

lsは、業界をリードする会社ですカスタム製造ソリューションに焦点を当てています。 5,000人以上の顧客にサービスを提供している20年以上の経験により、高精度 cnc machining 、 LSチーム

詳細については、href = "https://lsrpf.com/"> www.lsrpf.com

FAQS

1。すべての3Dプリンターがステンレス鋼を印刷できますか?

いいえ。 産業用グレードの金属3Dプリンターこのような機器は、高エネルギーレーザーまたは電子ビームを使用してステンレス鋼粉末(316L、17-4phなど)を溶かしますが、通常の家 fdm printert 環境。それらは、金属フィラーを含むプラスチックフィラメントのみを印刷することができ、実際のステンレス鋼の機能部品を実現できません。

2。ステンレス鋼を印刷するために必要な特別な材料が必要ですか? 産業基準を満たす15〜45μmグレードの球状ステンレス鋼粉末を使用する必要があります(たとえば、316LはASTM F3184を満たす必要があります)。粉末は、印刷中に良好な流動性を確保し、酸化包入りを避けるために、高い球状(> 95%)および低酸素含有量(<0.1%)を持っている必要があります。通常の金属ワイヤ(「ステンレス鋼PLA」など)は、本質的に金属粉末と混合されたプラスチックであり、本物のステンレス鋼の強度の1/8未満で、装飾目的のみに適しています。 3。産業シナリオでステンレス鋼の3D印刷部品を使用できますか? ! 産業用ステンレス鋼3D印刷部品は、多くの国際認定を通過し、実用的なアプリケーションに入れられています。たとえば、 slmテクノロジーを使用して製造されたGE添加剤の316Lステンレス鋼燃料ノズル

4。ステンレス鋼の3D印刷のコストは非常に高く、普及するのが難しいですか?

コストは高くなりますが、大幅に削減され、継続的に最適化されています。単一の産業用グレード部品のコストは、SpaceXのSuperDracoエンジンコンポーネントなど、18部をDMLSテクノロジーに統合するSpaceXのSuperDracoエンジンコンポーネントなど、約200〜500(後処理を含む)です。総コストは30%削減されます。大量生産におけるバインダー噴射技術では、1つのピースを150ドル未満(産業型など)に押すことができます。国内の機器(BLTなど)およびオープンパウダーシステムの普及は、2025年に包括的なコストをさらに30%削減すると予想され、普及は自動車と建設の分野で将来的に加速します。