Kundenspezifische Zahnradbearbeitungsdienste können Kunden ernsthafte Probleme bei der Auswahl der Materialien und der Festlegung der Preise bereiten. Herkömmliche Verfahren können zu einer schlechten Haltbarkeit der Zahnräder oder zu extremen Kostenschwankungen von mehr als 30 % führen, was einen geeigneten Kontext zur Lösung des Problems durch wissenschaftliche Verfahren schafft.

Das oben genannte Problem wird im vorgeschlagenen System gezielt gelöst, da es eine Lösung nutzt, die auf der Fülle an Informationen basiert, die aus der 20-jährigen Bearbeitungserfahrung bei LS Manufacturing abgeleitet werden konnten. Das vorgeschlagene System behebt auch Probleme im Zusammenhang mit der falschen Materialauswahl, da es auch eine unzuverlässige Kostenschätzung aufweist, da es das System der zuverlässigen Kostenschätzung enthält, das einen fundierten Ansatz für die Wahl der Ausrüstung im Verhältnis zu den Projektkosten bildet.

Kurzreferenztabelle für kundenspezifische Zahnradbearbeitungsdienste

| Kategorie | Schlüsseldienste | Materialien | Toleranzen | Vorlaufzeit | Anwendungen |

| Zahnradtypen | Spur, Spiralförmig, Abgeschrägt, Schnecke, Zahnstange, Spline | Stahl, Aluminium, Messing, Kunststoff | AGMA 6-9 | 2-6 Wochen | Automobil, Luft- und Raumfahrt, Industrie |

| Prozesse | Wälzfräsen, Fräsen, Schleifen, Räumen | Edelstahl, Gusseisen, legierter Stahl | ISO 6-8 | 3-8 Wochen | Medizin, Marine, Robotik |

| Fertigstellung | Wärmebehandlung, Plattieren, Beschichten | Titan, Bronze, Nylon | DIN 6-8 | 1-4 Wochen | Energie, Verteidigung, Bauwesen |

| Funktionen | Prototyping, Kleinserie, Großserie | Benutzerdefinierte Legierungen, exotische Materialien | JIS 0-4 | 1-3 Wochen | Bergbau, Öl und Gas, Transport |

| Qualität | KMG-Inspektion, Zahnradprüfung, 3D-Scannen | Werkzeugstahl, Delrin, PEEK | AGMA 10-12 | 2-5 Wochen | Konsumgüter, Elektronik |

Vom Prototypenbau bis zur Großserienfertigung bieten wir Lösungen für Herausforderungen bei der Herstellung von Präzisionsgetrieben durch maßgeschneiderten Service. Wir verfügen über das Fachwissen, mit verschiedenen Materialien und engen Toleranzspezifikationen zu arbeiten, sodass Sie sich auf uns verlassen können, wenn es um garantierte Kraftübertragung in Automobil-, Flugzeug-, Industrie- oder Medizinprojekten geht, die Hochwertige Zahnräder mit schnellen Durchlaufzeiten.

Warum diesem Leitfaden vertrauen? Praxiserfahrung von LS-Fertigungsexperten

LS Manufacturing ist seit Jahren führend in der Präzisionsbearbeitung von Zahnrädern und hilft uns dabei, einen so hohen Standard wie ISO 13485 für medizinische Geräte zu erfüllen. Durch unsere jahrelange Erfahrung wissen wir, wie man einzigartige Prozesse für Zahnräder in der medizinischen Industrie auf die Beine stellt, bei denen nichts als Perfektion erwartet wird.

Wir sind auch in der Lage, fortgeschrittene Materialien zu verarbeiten. Was die Pulvermetallurgie betrifft, sind wir mit den aktuellen Standards der Metal Powder Industry Federation (MPIF) bestens vertraut. Wir sind auch in der Lage, Zahnradformen mit komplizierter Geometrie aus schwierigen Materialien wie Titanlegierungen und Superlegierungen zu bearbeiten. Solche Materialien funktionieren unter Betriebsparametern, die ziemlich ungünstig sind, möglicherweise gut.

Was uns von der Konkurrenz unterscheidet, ist unser unermüdliches Streben nach Verbesserung und Wissensaustausch. Wir haben Tausende von Bearbeitungsparametern und Fehlern dokumentiert und verfügen daher über eine umfangreiche Datenbank. Wir können Ihnen trotz der anspruchsvollen Kriterien, die Sie stellen, die besten Getriebelösungen anbieten. Dafür nutzen wir unser Expertenwissen.

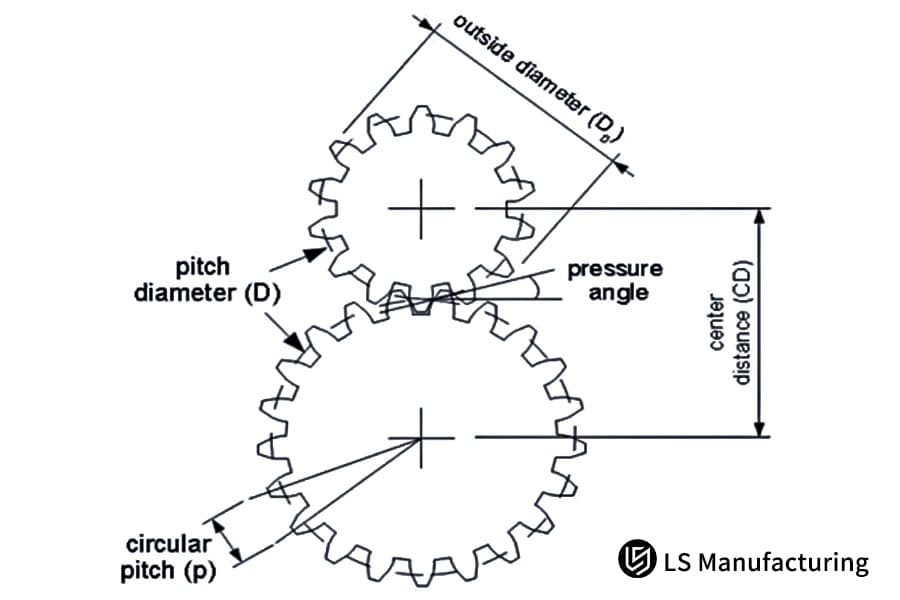

Abbildung 1: Präzision Verzahnungsdienstleistungen in fortschrittlichen Fertigungsprozessen von LS Manufacturing

Wie passen professionelle Zahnradbearbeitungsdienste die besten Materiallösungen an spezifische Betriebsbedingungen an?

Kundenspezifische Zahnradbearbeitungsdienste stehen vor der großen Herausforderung der Leistungsinkongruenz des Materials in anspruchsvollen Anwendungen. Nachfolgend finden Sie das Verfahren, das unser Bericht bei der Auswahl von Getriebematerialien mittels Leistungsabgleich-Methodik für optimale Getriebezuverlässigkeit unter verschiedenen Bedingungen hervorhebt:

Methodologie-Framework

Unser System zur Anpassung der Getriebeleistung, Gear Assistant, integriert drei Hauptmodule: Materialdatenbanksystem mit mehr als 50 zertifizierten Legierungen, multiparametrischer Analysealgorithmus und Implementierungsverifizierungsprozess. Jeder Getriebelastzustand wird sorgfältig hinsichtlich Lastspektrum, Geschwindigkeit, Betriebsumgebung usw. untersucht Analyse der Fehlermöglichkeiten zur Ermittlung der am besten geeigneten Materialqualität und des am besten geeigneten Wärmebehandlungsprozesses.

Hochgeschwindigkeitsgetriebeanwendungen

Für Hochgeschwindigkeitsgetriebe mit einer Betriebsgeschwindigkeit von 3000+ U/min wird als Material 20CrMnTi aufgekohlter Stahl empfohlen. Das Material verfügt über eine Einsatzhärtung von 58-62 HRC. Die Ermüdungsfestigkeit bei dynamischer Belastung ist hoch und die Verschleißfestigkeit ausgezeichnet. Darüber hinaus ermöglicht eine optimale Kontrolle der aufgekohlten Schichtdicke zusammen mit einer verbesserten Kornverfeinerung eine Verlängerung der Materiallebensdauer um bis zu 40 %.

Schwerlast-Industriegetriebe

In Welten über5000 Nm Drehmoment wurden sehr gute Schlagzähigkeitseigenschaften mit Biegefestigkeit für die Klasse42CrMovergüteter Materialien festgestellt. Das in unserem Unternehmen bei550–600°C durchgeführte Anlassen sorgt für eine relative Kernhärte von 28–32 HRC mit einer 45–50 HRCOberflächenhärte, um eine höhere Verschleißfestigkeit mit besseren Ermüdungseigenschaften zu erreichen.

Dieses technische Dokument demonstriert unseren systematischen Ansatz fürkundenspezifischen Zahnradbearbeitungsservices durch datengesteuerte Auswahl des Zahnradmaterials und strenge Leistungsanpassung-Methode. Durch die Integration unseres Fachwissens in der Materialwissenschaft mit dem Wissen über Materialanwendungen erfüllen die von uns entwickelten Lösungen die Anforderungen an Leistung und Zuverlässigkeit und übertreffen diese sogar.

Welche Leistungsindikatoren sollten bei der wissenschaftlichen Auswahl von Getriebematerialien vorrangig berücksichtigt werden?

Die Auswahl der besten Getriebematerialien sollte im Rahmen einer technischen Bewertung durchgeführt werden, um die Stabilität für die angegebenen Betriebsparameter sicherzustellen. In diesem Bericht wird versucht, die wichtigsten Materialeigenschaften zu ermitteln, die bei der Bestimmung oder Quantifizierung für die Verwendung des Schritts Auswahl des Zahnradmaterials erforderlich sind.

| Leistungsindikator | Zielwert | Testmethode | Kritische Anwendung |

| Oberflächenhärte | HRC 58-62 | Rockwell C | Hohe Geschwindigkeit, hoher Verschleiß |

| Kernfestigkeit | ≥40J (Charpy) | Auswirkungstest | Starke Stoßbelastung |

| Biegefestigkeit | ≥800 MPa | Rotierender Strahl | Ermüdung bei hohem Zyklus |

| Kontaktermüdungsfestigkeit | ≥1200 MPa | Rollender Kontakt | Hochlastanwendungen |

| Zugfestigkeit | ≥1000 MPa | Zugversuch | Allgemeine Festigkeitsanforderung |

Dieses Framework bietet einen systematischen Ansatz zur Auswahl von Getriebematerialien durch Quantifizierung kritischer Leistungsindikatoren durch standardisierte Tests. Bei dieser Methode geht es eher um Materialeigenschaften als um Materialtypen; Daher ist dies bei der Auswahl des Zahnradmaterials durch den Konstrukteur von Vorteil. Der oben beschriebene systematische Ansatz kann bei der Auswahl des Materials für die Ausrüstung verwendet werden, die im hochwertigen Service verwendet wird.

Wie sorgt die hochpräzise Zahnradfertigung für Maßhaltigkeit und Geräuschkontrolle?

Um die Präzisionszahnradfertigung erfolgreich durchzuführen, müssen zwei Herausforderungen bewältigt werden. Die erste besteht darin, sicherzustellen, dass das Zahnrad eine ausreichende Dimensionsstabilität im Mikrometerbereich aufweist. Die zweite besteht darin, bei Hochgeschwindigkeitsbetrieben eine effiziente Lärmdämmung aufrechtzuerhalten. Im Folgenden finden Sie einen Bericht darüber, wie dieses wichtige Problem durch den Einsatz verbesserter Herstellungsprozesse angegangen werden kann:

- Prozesskontrolle für Maßhaltigkeit: Bei derPräzisionszahnradfertigung kommen deutsche KAPP CNC-Zahnradschleifmaschinen zum Einsatz, die mit thermischen Kompensationssystemen ausgestattet sind. Der Prozess findet bei kontrollierten Werkstatttemperaturen von 20°C ± 1°C statt. Durch die prozessbegleitende Prüfung durch Zeiss KMG ist es möglich, eine Zahnprofilgenauigkeit von DIN 5 und einen kumulativen Teilungsfehler von 5µm zu erreichen.

- Geräuschreduzierung durch Zahnmodifikation: Zur Geräuschkontrolle decken die Korrekturparameter kreisförmige Zahnmodifikationstechniken wie Spitzenentlastung, Wurzelentlastung und Bleikronung ab. Basierend auf dem Belastungsspektrum, das mit der Art der auszuführenden Aufgabe verbunden ist, begrenzen die Parameter den Fehler auf 30-50% und reduzieren dadurch den Lärm um 3-5 dB.

- Material- und Wärmebehandlungsoptimierung: Materialien und Wärmebehandlung sind von größter Bedeutung, um Dimensionsstabilität und Geräuschkontrolle aufrechtzuerhalten. Der Prozess umfasst Vakuumaufkohlung mit Hochdruckgasabschreckung, um die Maßhaltigkeit aufrechtzuerhalten. Der Prozess endet mit der kryogenen Verarbeitung zur Entfernung von Restaustenit. Dies trägt dazu bei, ein gleichmäßiges Härteniveau mit einer Härte von HRC58-62 bei geringen Eigenspannungen aufrechtzuerhalten.

Dieses Dokument demonstriert unsere umfassende Methodik für die Präzisionszahnradfertigung, die sich systematisch sowohl den Herausforderungen der Dimensionsstabilität als auch der Geräuschkontrolle widmet. Wir bieten Präzisionszahnräder an, um die anspruchsvollsten Anforderungen in industriellen Anwendungen zu erfüllen, basierend auf unserer fachmännischen Prozesssteuerung, effizient modifizierten Zahnkonstruktionen und fortschrittlicher Materialtechnologie.

Abbildung 2: Schlüsselelemente für präzise Kostenvoranschläge für die Fertigung von CNC-Zahnrädern durch LS Manufacturing

Wie erstellt man ein genaues Preismodell für die Zahnradbearbeitung?

Die Berechnung eines genauen Kostenvoranschlags für die Zahnradbearbeitung ist eine komplexe Analyse, die mehrere Faktoren umfasst. Für die Zwecke dieses Berichts wird eine Struktur für einKostenmodell skizziert, das die Integration von Material-, Prozess- und Gemeinkosten in der Verzahnungsbearbeitung ermöglicht, um Angebote mithilfe einesintelligenten Preisansatzes mit über 95 % Genauigkeit zu berechnen.

| Kostenkategorie | Schlüsselparameter | Berechnungsmethode | Genauigkeitsziel |

| Materialkosten | Gewicht, Materialqualität, Ausschussrate | Echtzeit-Marktpreis × (1 + Ausschussfaktor) | ±2 % |

| Bearbeitungszeit | Modul, Zähnezahl, Genauigkeitsgrad | Historische Datenregression + Maschinenrate | ±5 % |

| Wärmebehandlung | Gehäusetiefe, Härteanforderung | Prozesszeit × Ofenrate | ±3 % |

| Qualitätskontrolle | Inspektionspunkte, Toleranzgrad | CMM-Zeit + Bedienertarif | ±2 % |

| Overhead-Zuweisung | Stapelgröße, Einrichtungszeit | Feste + variable Kostenzuordnung | ±3 % |

Das Framework bietet die Möglichkeit, einen systematischen Ansatz zu verfolgen, wenn es um genaue Zitate zur Zahnradbearbeitung geht, indem die mit dem Verfahren verbundenen Gesamtkosten berücksichtigt werden. Der im Framework verwendeteIntelligent-Pricing-Ansatz berücksichtigt Gesamtkosten sowie ein marktorientiertes und wettbewerbsorientiertes Preisfindungsverfahren.

Welche Strategien gibt es, um die Härte und Verschleißfestigkeit von Getriebematerialien in Einklang zu bringen?

Eine der wichtigen Überlegungen bei Zahnradproduktion ist das Erreichen des optimalen Grades von Zahnradmaterialhärte und Verschleißfestigkeit. Im aktuellen Dokument wird unsere Methode zur Erzielung der besten Balancestrategie zwischen Oberflächenhärte und Zähigkeitsbedarf vorgestellt:

Optimierung der Oberflächenhärte

Das von unserem Unternehmen angewandte Verfahren zur Kontrolle derHärte des Zahnradmaterials verwendet Vakuumaufkohlung bei einer Temperatur von 920-950°C, was zu Einsatztiefen von 0,8-1,2 mm je nach Modul führt, können wir attestieren. Das Verfahren wendet eine präzise Kontrolle des Kohlenstoffpotentials und eine Diffusionsberechnung auf der Grundlage des Fick-Gesetzes an, um eine gleichmäßige Verteilung des Kohlenstoffs zu erreichen und so das Wachstum von Körnern zu verhindern. Diese Grundlage ermöglicht ein anschließendes Abschrecken, um eine Oberflächenhärte von HRC 58-62 zu erreichen und so die erforderliche Verschleißfestigkeit für Anwendungen mit hoher Kontaktbeanspruchung zu gewährleisten.

Kernhärtemanagement

Obwohl die Härte der Oberfläche wichtig ist, um die Verschleißfestigkeit zu erhöhen, müssen bestimmte Zähigkeitsgrade eingebaut werden, um der Stoßbelastung standzuhalten. Zu diesem Zweck wird das Hochdruck-Gasabschreckverfahren integriert, um dem Kern Härtewerte zwischen HRC 30 und 35 für die chemischen Zusammensetzungen 20CrMnTi und 42CrMo zu ermöglichen. DieAusgleichsstrategie beinhaltet die Optimierung der Martensit-Umwandlungskinetik, um Restaustenit zu minimieren und gleichzeitig übermäßige Sprödigkeit zu vermeiden, wodurch sichergestellt wird, dass die Charpy-Schlagzähigkeitswerte bei Raumtemperatur 40J übersteigen.

Integration von Wärmebehandlungsprozessen

Die vollständige Balance-Strategie umfasst viele Wärmebehandlungsprozesse wie Aufkohlen, Abschrecken und Anlassen, die bei einer Temperatur von 180–200 °C durchgeführt werden. Das Verfahren trägt dazu bei, minimale Restspannungen, Stabilität in der Mikrostruktur und optimale Härtewerte von der Oberfläche bis zum Kernmaterial zu erreichen und trägt so zur Entwicklung von Materialien mit optimaler Oberflächenverschleißfestigkeit sowie verbesserter Duktilität des Materials vom Kern aus bei.

Der aktuelle Bericht ist ein Beispiel dafür, wie wir unseren Prozess genutzt haben, um die Zahnradmaterialhärte undVerschleißfestigkeitdurch den Einsatz der Balance zu optimieren Strategie. Dies konnte durch die Kombination der neuesten Fortschritte in der Wärmebehandlungstechnologie und unseres Wissens in der Materialwissenschaft erreicht werden.

Was sind die Schlüsselfaktoren, die die Herstellungskosten von Zahnrädern beeinflussen?

Kenntnisse über Kostenfaktoren für die Zahnradbearbeitung und die Fähigkeit, diese zu kontrollieren, sind für Personen, die sich an der Fertigung beteiligen möchten, unerlässlich. In diesem Bericht werden Schlüsselelemente, die zur Kostenoptimierung beitragen, sowie deren Verbesserung durch Value-Engineering-Analysen diskutiert:

Materialspezifikationsanalyse

Die Materialauswahl macht 40–60 % der gesamten Ausrüstungskosten aus. Bei unserer Kostenoptimierungsstrategie berücksichtigen wir den für die Anwendung erforderlichen Service und legen dabei die Materialqualität fest, die die Materialauswahlkosten optimieren würde, ohne die Leistung zu beeinträchtigen. Wenn beispielsweise Material 5120 im mittleren Belastungsgang verwendet wird, werden die Kosten für die Materialauswahl bei Aufkohlungsstahl im Vergleich zu 8620 um 15–20 % reduziert. Die Finite-Elemente-Analyse bestätigt die Eignung der Materialauswahl vor dem Auswahlverfahren.

Optimierung der Genauigkeitsklasse

Die Genauigkeitsbewertung von Zahnrädern (DIN 5-10) hat große Auswirkungen auf die Bearbeitungszeit und Prüfverfahren. In unserer Lösung bewerten wir die Betriebsbedingungen, um das minimal akzeptable Maß an Genauigkeit zu ermitteln. Bei geringerer Genauigkeit, beispielsweise von DIN 5 bis DIN 7 in unkritischen Anwendungen, können wir Kosteneinsparungen von 25–30 % erzielen, indem wir die Schleifzeit und Prüfverfahren verkürzen und gleichzeitig die funktionalen Anforderungen erfüllen.

Stapelgröße und Einrichtungseffizienz

Die Losgröße bestimmt direkt, wie Rüstzeit und Werkzeuge aufgeteilt werden. Unser Kostenoptimierung-Ansatz betrifft auch die Analyse der wirtschaftlichen Bestellmenge, wobei für jede Einheit der Rüstzeitaufwand, insbesondere bei kleineren Chargen, minimal ist. Bei einer Kleinserie konnte durch Schnellwechselwerkzeuge in Kombination mit dem Konzept der standardisierten Spannvorrichtung die Rüstzeit um 50 % reduziert werden.

Prozessablauf und Wertentwicklung

Wir verfügen über eine Vielzahl wertschöpfender Analysedienste, die uns dabei helfen, nicht wertschöpfende Aktivitäten in der Fertigung zu eliminieren. Die gleichzeitige Bearbeitung von Schrupp-, Schlicht- und anderen Prozessen durch Multitasking-Maschinen trägt zu einer effektiven Fertigungszeit bei. Die Value-Engineering-Analyse hilft uns dabei, die Bearbeitungszeit um 20–30 % zu verkürzen und dazwischenliegende Inspektionsprozesse zu eliminieren, was zu einer Kostenoptimierung führt.

Diese Datei verdeutlicht den strukturierten Ansatz, den wir bei der Verwaltung von Kostenfaktoren für die Zahnradbearbeitung durch Analyse der identifizierten Schlüsselelemente implementieren. Indem wir uns auf die Wahl des zu verwendenden Materials, den Genauigkeitsgrad, die Kostenoptimierung, die Losgrößen und die Effizienz des Prozesses bei der Zahnradbearbeitung konzentrieren, stellen wir die Erschwinglichkeit der Lösungen sicher, die die erforderliche Qualität gewährleisten.

Abbildung 3: Präsentation von Präzisionszahnrädern mit verfügbaren Materialhärtegraden von LS Manufacturing

Wie funktionieren hochbeständige Getriebematerialien unter extremen Betriebsbedingungen?

Langlebige Ausrüstungsmaterialien müssen unter extremen Bedingungen funktionieren. Zu diesen Bedingungen gehören hohe Belastungen, unterschiedliche Geschwindigkeiten und raue Umgebungsbedingungen. In diesem Dokument wird der Ansatz zur Leistungsbewertungfähigkeit von haltbaren Getriebematerialien für Hochleistungsanwendungen wie Windkraftanlagen und schwere Maschinen beschrieben:

- Materialauswahl und -verarbeitung: Der anwendungsspezifische Prozess der Legierungsauswahl beginnt unsere langlebige Ausrüstung Materialien. Für Windkraftgetriebe, die unter Bedingungen mit variablem Drehmoment und hoher zyklischer Belastung betrieben werden, spezifizieren wir Aufkohlungsstahl 18CrNiMo7-6, Vakuumaufkohlung bei 920°C. Diese Legierung bietet eine hervorragende Härtbarkeit und Ermüdungsfestigkeit, während die Einsatztiefe durch genaues Kohlenstoffpotentialmanagement auf 1,0–1,5 mm kontrolliert wird. Der Einsatz von Vakuum verhindert Oberflächenoxidation und sorgt für eine saubere, gleichmäßige Aufkohlung.

- Optimierung der Wärmebehandlung: Um die erforderliche mechanische Festigkeit auch unter hoher Belastung zu erreichen, wenden wir einen mehrstufigen Prozess der Wärmebehandlung an. Anschließend erfolgt nach Abschluss des Aufkohlungsprozesses eine Gasabschreckung bei Drücken von 6-10 bar an den Zahnrädern. Anschließend erfolgt die tiefkryogene Behandlung der Zahnräder bei einer Temperatur von -196°C. Der Tempervorgang wird im Temperaturbereich von 180-200°C durchgeführt. Die Härte der Zahnräder wird auf dem Niveau von HRC 58-62 gehalten.

- Leistungstests und -validierung: Die Leistungsbewertung umfasst umfangreiche Tests simulierter extremer Bedingungen. Zahnräder werden durch rotierende Biegeermüdungstests bei R=-1 getestet, um die Biegeermüdungsfestigkeit zu beurteilen, wobei die Werte über 800 MPa liegen. Kontaktermüdungstests mit Hertz-Kontaktbelastungen von 1500–2000 MPa haben die Beständigkeit gegen Lochfraß auf der Grundlage einer Ermüdungslebensdauer von über 10 Millionen Zyklen bestätigt. Weitere Leistungstests umfassen Thermoschocktests, Korrosionstests und die Analyse der Mikrostruktur.

- Anwendungsbereich und Fallstudie: Unsere langlebigen Getriebematerialien, die in den Hauptgetrieben der Windkraftanlagen verwendet werden, haben sich bereits unter den extremen Bedingungen von Temperaturschwankungen von -40°C bis 80°C und den Schwankungen des Windes bewährt Druck und einer Materiallebensdauer von bis zu20 Jahren. Darüber hinaus zeigen die Ergebnisse, dass es bei mehr als 5.000 installierten Proben zu einer Steigerung der Materiallebensdauer unter Ermüdungsbedingungen um 30% kam, ohne dass es zu Ausfällen kam.

Dieses Dokument demonstriert unsere umfassende Methodik zur Entwicklung und Bewertung langlebiger Getriebematerialien, die sich unter extremen Bedingungen auszeichnen. Durch systematische Materialauswahl, fortschrittliche Wärmebehandlungsprozesse und strengeLeistungsbewertung liefern wir Zahnräder, die stets die anspruchsvollsten Zuverlässigkeitsanforderungen in kritischen Industrieanwendungen erfüllen.

Welche Schlüsselfaktoren werden bei der Auswahl des Zahnradmaterials oft übersehen?

Auswahl des Zahnradmaterials konzentriert sich häufig auf herkömmliche mechanische Eigenschaften und vernachlässigt dabei kritische Faktoren, die die Machbarkeit der Herstellung und die langfristige Zuverlässigkeit bestimmen. Dieses Dokument geht auf diese übersehenen Details bei der Materialauswahl ein und bietet einen systematischen Rahmen zur Identifizierung und Bewertung derSchlüsselfaktoren, die sich auf den Produktionserfolg und die Leistung auswirken:

Härtbarkeit und Abschreckverhalten

Härtbarkeit hängt hauptsächlich mit der Eigenschaft zusammen, die in der Menge ausgedrückt werden kann, die durch das Ergebnis des Jominy-Endabschrecktests bestimmt wird, der neben den Eigenschaften des Kernmaterials die maximale Härtungstiefe des Materials im Prozesszyklus angibt. Mangelnde Härtbarkeit könnte dazu führen, dass die spezifizierte Oberflächenhärte in den Proben mit schwerem Querschnitt nicht vorhanden ist, was zu vorzeitigen Ausfällen des Zahnrads führen könnte Beginn von Verschleiß und Ermüdungsversagen. Der kritische Durchmesser für den gegebenen Materialtyp wird bestimmt, um die angegebene Härtetiefe und Härteverteilung über die Zahnradgröße zu erreichen.

Verzerrungskontrolle durch Wärmebehandlung

Übermäßiger Verzug bei der Wärmebehandlung beeinflusst die Abmessungen erheblich und erhöht somit die Kosten nach dem Prozess. Wir klassifizieren die Materialien anhand ihres Verzerrungskoeffizienten. Der Verzerrungskoeffizient ist der Grad der Dimensionsvariation im Zusammenhang mit Abschreck- und Anlassprozessen. Niedrige Verzerrungskoeffizienten beziehen sich auf Materialien mit kleineren Körnern und einer homogenen Struktur. Solche Materialien erfordern weniger Korrekturbearbeitung. Diese Datenbank enthält Informationen über den Verzug in verschiedenen Zahnradsätzen sowie deren Wärmebehandlungsverfahren.

Bearbeitbarkeit und Werkzeuglebensdauer

Bearbeitbarkeit beeinflusst sowohl die Produktionskosten als auch dieOberflächenqualität. Materialien mit schlechter Bearbeitbarkeit erfordern langsamere Schnittgeschwindigkeiten, erhöhten Werkzeugverschleiß und können Oberflächenfehler erzeugen, die die Ermüdungsleistung beeinträchtigen. Wir bewerten die Bearbeitbarkeit durch Werkzeuglebensdauertests und Oberflächenintegritätsanalysen und empfehlen Materialien, die mechanische Eigenschaften mit Fertigungseffizienz in Einklang bringen. Dieser Ansatz senkt die Produktionskosten um 15–20 % und behält gleichzeitig die erforderlichen Leistungsstandards bei.

Mikrostrukturelle Stabilität und Eigenspannung

DieLangzeitdimensionale Stabilität hängt von mikrostrukturellen Eigenschaften und der Eigenspannungsverteilung ab. Materialien mit instabilem Restaustenit oder hohen Eigenspannungen können während des Betriebs Dimensionsänderungen erfahren, die zu Geräuschproblemen und vorzeitigem Ausfall führen. Unsere Bewertung umfasst eine Reaktionsanalyse der kryogenen Behandlung und die Messung der Eigenspannung, um eine stabile Leistung über das Getriebedesign sicherzustellen.

Damit demonstriert die Organisation den umfassenden Ansatz bei der Materialauswahl mit der Berücksichtigung der Schlüsselfaktoren, die im Standardansatz nicht berücksichtigt würden. Mit der eingehenden Untersuchung der Analyse hinsichtlich Härtbarkeit, Verformungsbeständigkeit, Bearbeitbarkeit und Mikrostrukturstabilität unterstützt die Organisation ihre Kunden dabei, die Kosten zu umgehen, die aufgrund von Schwierigkeiten im Produktionsprozess entstehen könnten.

Abbildung 4: Präzisions-CNC-Zahnradanzeige mit Leitfaden zur Materialauswahl von LS Manufacturing

LS Manufacturing: Kundenspezifische Bearbeitung für Windkraftgetriebe-Planetengetriebe

Eine Fallstudie definiert die Kompetenzen von LS Manufacturing bei der Bereitstellung kundenspezifischer Zahnradbearbeitungsdienstleistungen für den Windkraftsektor bei der Lösung eines schwerwiegenden Problems im Zusammenhang mit dem Herstellungsprozess des Planetenrads des Megawatt-Getriebes. Das Problem wurde folgendermaßen beschrieben:

Kundenherausforderung

Einer der Top-Lieferanten von Windturbinengetrieben wurde gebeten, einen kundenspezifischen Bearbeitungsservice für die 3,2 MW-Planetenradgetriebe anzubieten, die eine Lebensdauer von 20 Jahren haben sollten. Allerdings erreichten die verwendeten Werkstoffe 20CrMnTi nicht die tatsächlich vom Kunden angestrebte Lebensdauer in Bezug auf die Anzahl der Zyklen bis zum Punkt der Lochfraßbildung, die 8 Millionen Zyklen umfasste, außerdem gab es zusätzliche Kosten von 40% und eine zusätzliche Zeit von 3 Monaten bei der Erfüllung der Bestellung aufgrund der Verformung der Materialien im Prozess der Wärmebehandlung, was zu Stückverlusten führte produziert.

LS-Fertigungslösung

Wir boten eine Komplettlösung durch die Verwendung von 18CrNiMo7-6-Aufkohlungsstahl mit optimalen Ergebnissen für die Vakuumaufkohlung an, die eine Einsatztiefe von 1,8 bis 2,2 mm lieferte. Darüber hinaus erfolgte eine Hochdruckgasabschreckung mit einer hohen Kraft von 8 bar, gefolgt von Kryotechnik und Anlassen bei180°C. Hinzu kam eine Gesamtteilungsabweichung von weniger als 4 μm, die durch die KAPP Hochpräzisionsschleifmaschinen aufgrund der Anforderungen der Antriebsspezifikationen erreicht wurde.

Ergebnisse und Wert

Die Leistung der Lösung war hervorragend, und als Ergebnis erhöhte sich die Ermüdungslebensdauer des Getriebes um bis zu 50 % und liegt nun bei 12 Millionen Zyklen, womit die vorgesehene Lebensdauer von 20 Jahren übertroffen wird. Eine Kostenreduzierung von 25 % bei der Produktion, die Zahnräder bestanden den GL-Zertifizierungstest, was dem Kunden den Zugang zum internationalen Markt ermöglichte, und es wurden jährliche Einsparungen bei den Wartungskosten von 2 Millionen RMB erzielt.

Seit den Anfängen der Branche ist unser innovativer Ansatz zur Verzahnungsbearbeitung führend in der Branche. Die folgende Fallstudie zeigt die Fähigkeit von LS Manufacturing, derart komplexe technische Probleme mit unserem fundierten Wissen in der Materialwissenschaft zu lösen. Unsere datengesteuerte Technik für Zahnradbearbeitungsdienstleistungen bei LS Manufacturing macht bei solch kritischen Anwendungen einen großen Unterschied und macht uns dadurch zu einem zuverlässigen Partner in so fortschrittlichen Sektoren.

Wenn Ihre Windkraftanlage auch langlebige Planetengetriebelösungen benötigt, die extremen Betriebsbedingungen standhalten, prüfen Sie bitte Ihre Getriebeanforderungen heute.

Innovative Anwendungen fortschrittlicher Zahnradmaterialtechnologie in Hochgeschwindigkeitsgetrieben

Die Entwicklung von fortschrittlichen Getriebematerialien hat Hochgeschwindigkeitsübertragungssysteme revolutioniert und eine höhere Leistungsdichte, weniger Gewicht und mehr ermöglicht verbesserte Effizienz. Dieses Dokument beschreibt unseren systematischen Ansatz zur Implementierung innovativer Anwendungen neuer Materialtechnologien in anspruchsvollen Getriebeanwendungen:

Fortschrittliche Aufkohlungsstähle für Hochgeschwindigkeitsgetriebe

Für Hochgeschwindigkeitsübertragungsanwendungen mit einer Geschwindigkeit von über 100 m/s beginnen wir unser Verfahren mit der Auswahl von aufgekohlten Stahlwerkstoffen der nächsten Generation wie 18CrNiMo7-6 und 20MnCr5. Diese besitzen im Vergleich zu früheren Materialien eine höhere Härtbarkeit und Ermüdungsfestigkeitseigenschaften. Die kritische Temperatur des Vakuum-Aufkohlungsprozesses bei 920-950°C trägt dazu bei, eine Einsatztiefe von 0,8-1,5 mm zusammen mit einer HRC 58-62-Härte auf den Oberflächen zu erreichen. Das Gehäuse weist hervorragende Widerstandseigenschaften gegen Lochfraß sowie Biegeermüdung auf und unterstützt eine Geschwindigkeit von über 100 m/s für die Nickliniengeschwindigkeit von Wind- und Luftfahrtteilen.

Pulvermetallurgische Materialien für komplexe Geometrien

Neben dem Feinguss werden in unserem Unternehmen PM-Materialien wie Astaloy CrM und Distaloy HP zur Herstellung von Zahnrädern mit komplexen Geometrien und endkonturnahen Formen eingesetzt. Die hohe Dichte (>7,4 g/cm³), die durch den doppelten Press- und Sinterprozess erreicht wird, gepaart mit hervorragenden Noise Vibration Harshness (NVH)-Eigenschaften, insbesondere in Autogetrieben, bei denen Gewichts- und Geräuschprobleme von größter Bedeutung sind, sind einige der überlegenen Eigenschaften dieser fortschrittlichen Getriebematerialien.

Oberflächentechnik und Beschichtungen

Darüber hinaus nutzen wir zur Verbesserung der Effizienz von Hochgeschwindigkeitsübertragungssystemen hochleistungsfähige Oberflächentechnikmethoden wie physikalische Gasphasenabscheidungsbeschichtungen ausTiN, CrN und DLC. Die Beschichtungen bieten eine Härte von bis zuHV 3000 bei einer Reibungskoeffizientenreduzierung von 30-50%. Sorgfältig ausgewählte Trägermaterialien und Hochleistungsbeschichtungen ermöglichen hohe Anpressdrücke und Gleitgeschwindigkeiten und erhöhen so die Lebensdauer des Getriebes um das 2- bis 3-fache.

Materialprüfung und -validierung

Um die Authentizität unserer innovativen Anwendungen sicherzustellen, werden strenge Testverfahren mit FZG-Getriebeprüfständen eingesetzt, die Drehzahlen von bis zu 10.000 U/min und Kontaktdrücke von über 2000 MPa unterstützen. Mikrostrukturuntersuchungen mittels Rasterelektronenmikroskopie und Elektronenrückstreudiffusion (EBSD) helfen bei der Abschätzung der Korngröße, des Karbidgehalts und der Werte der Eigenspannungen in den fortschrittlichen Getriebematerialien, um den Anforderungen moderner Hochgeschwindigkeitsgetriebesysteme gerecht zu werden.

Dieses Dokument demonstriert unsere systematische Methodik zur Implementierungfortschrittlicher Getriebematerialien inHochgeschwindigkeitsgetriebe-Anwendungen durchinnovative Anwendungen neuer Materialtechnologien. Durch die Kombination von materialwissenschaftlichem Fachwissen mit fortschrittlichen Herstellungsprozessen und strengen Tests liefern wir Getriebelösungen, die die Leistungsgrenzen in anspruchsvollen Industrie- und Automobilanwendungen verschieben.

FAQs

1. Die Methode zur Bestimmung des Zahnradmaterials anhand der Drehzahl?

Geringe Geschwindigkeit, hohe Last – legierter gehärteter Stahl. Das im Hochgeschwindigkeits-Gleitlager verwendete Lager besteht aus aufgekohltem Stahl. Dies erfolgt über die Berechnung des Kontaktspannungswertes anhand der Leistungs- und Drehmomentwerte.

2. Welche Kosten sind im Angebot für die Zahnradbearbeitung enthalten?

Es umfasst Materialkosten, Verarbeitungskosten, Wärmebehandlungskosten und Inspektionskosten. Um vollständige Zeichnungen zu erhalten, ist eine umfassende Angebotsanfrage erforderlich.

3. Was ist die Genauigkeit der DIN-Klasse 6?

Dies muss mit der zulässigen Abweichung des Werts des Zahnteilungsfehlers ≤0,016 mm einhergehen, was bei hochpräzisen Getrieben eher üblich ist; Daher sind in diesem Prozess CNC-Zahnradschleifmaschinen erforderlich.

4. Was sind charakteristische Merkmale für die Behandlung aufgekohlter und vergüteter Zahnräder?

Dabei geht es um die Kontrolle der Tiefe der aufgekohlten Schicht im Hinblick auf Gleichmäßigkeit und das Ausmaß der Oxidation und Entkohlung. Darüber hinaus führt die Methode des Pressabschreckens zur Verformung der aufgekohlten Schicht.

5. Wie lässt sich die Wirtschaftlichkeit von Getriebematerialien bewerten?

Für die durchzuführende integrierte Bewertung geht es darum, die Tragfähigkeit für jeweils zehntausend Kosteneinheiten sowie die geplante Lebensdauer zu ermitteln.

6. Aus welchem Grund wird eine Getriebemodifikation durchgeführt?

Es erhöht die Effizienz der Vernetzung, während die Geräuschreduzierung um 3-5 dB verbessert wurde, was zu einer Steigerung der Lebensdauer um mehr als 30 % führt.

7. Wie können die mit der Massenproduktion verbundenen Kosten minimiert werden?

Im optimierten Layout, um das Material optimal zu nutzen und durch den Einsatz spezieller Geräte, um das Material in kürzester Zeit zu verarbeiten.

8. Welche Anforderungen werden an Prüfberichte für Getriebe gestellt?

Füllen Sie außerdem alle Qualitätsdokumente wie Materialberichte, Härteberichte und Genauigkeitsprüfberichte aus.

Zusammenfassung

Durch die Integration wissenschaftlicher Instrumente zur Materialauswahl und fortschrittlicher Modelle zur Kostenkontrolle wird das Unternehmen die Qualität und die wirtschaftlichen Vorteile seiner Zahnradprodukte erheblich verbessern. Die Wahl eines Materialverarbeiters wird dabei eine entscheidende Rolle spielen.

Wenn Sie beispielsweise Lösungen im Zusammenhang mit der Bearbeitung kundenspezifischer Zahnräder benötigen oder genaue Angebote benötigen, können Sie unser Team kontaktieren. Wir analysieren dann die Anwendungsanforderungen im Hinblick auf Anwendungslast, Geschwindigkeit und andere Anforderungen, um das beste Getriebedesign und Material anzubieten.

Holen Sie sich jetzt Ihre individuellen Präzisionsbearbeitungslösungen für Zahnräder und ein genaues Angebot!

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website:https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich Informationszwecken. LS Manufacturing Services Es gibt keine Zusicherungen oder Gewährleistungen, weder ausdrücklich noch stillschweigend, hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es sollte nicht gefolgert werden, dass ein Drittlieferant oder -hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -typ oder Verarbeitung über das LS Manufacturing-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers. Angebot für benötigte Teile Identifizieren Sie die spezifischen Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

LS Manufacturing Team

LS Manufacturing ist ein branchenführendes Unternehmen. Konzentrieren Sie sich auf maßgeschneiderte Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung, Blechherstellung, 3D-Druck, Spritzguss. Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unsere Fabrik ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in mehr als 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um eine Kleinserienproduktion oder eine groß angelegte Individualisierung handelt, wir können Ihre Anforderungen mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. Wählen Sie LS Manufacturing. Das bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.lsrpf.com.